Professional Documents

Culture Documents

Concepto de Mantenimiento

Uploaded by

James MoreauCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Concepto de Mantenimiento

Uploaded by

James MoreauCopyright:

Available Formats

1

Indice

Historia del mantenimiento............................................................................... Introduccion...................................................................................................... Clasificacin de las Fallas................................................................................. Tipos de mantenimiento.................................................................................... Importancia del mantenimiento para el desarrollo del xito de una empresa... Las consecuencias de una mala administracin............................................... Las consecuencias de una carriencia de un programa de mantenimiento......... Los aspectos economicos cuando el mantenimiento interviene en el costo de una empresa....................................................................................................... Los objetivos principales del Mantenimiento para una buena gestion............ Sistema de gestin de mantenimiento............................................................... Conclusion......................................................................................................... Bibliografias......................................................................................................

Historia del mantenimiento

Desde el principio de los tiempos, el Hombre siempre ha sentido la necesidad de mantener su equipo, an las ms rudimentarias herramientas o aparatos. La mayora de las fallas que se experimentaban eran el resultado del abuso y esto sigue sucediendo en la actualidad. Al principio solo se haca mantenimiento cuando ya era imposible seguir usando el equipo. A eso se le llamaba "Mantenimiento de Ruptura o Reactivo" Fu hasta 1950 que un grupo de ingenieros japoneses iniciaron un nuevo concepto en mantenimiento que simplemente segua las recomendaciones de los fabricantes de equipo acerca de los cuidados que se deban tener en la operacin y mantenimiento de mquinas y sus dispositivos. Esta nueva tendencia se llam "Mantenimiento Preventivo". Como resultado, los gerentes de planta se interesaron en hacer que sus supervisores, mecnicos, electricistas y otros tcnicos, desarrollaran programas para lubricar y hacer observaciones clave para prevenir daos al equipo. An cuando ayud a reducir prdidas de tiempo, el Mantenimiento Preventivo era una alternativa costosa. La razn: Muchas partes se reemplazaban basndose en el tiempo de operacin, mientras podan haber durado ms tiempo. Tambin se aplicaban demasiadas horas de labor innecesariamente. Los tiempos y necesidades cambiaron, en 1960 nuevos conceptos se establecieron, "Mantenimiento Productivo" fue la nueva tendencia que determinaba una perspectiva ms profesional. Se asignaron ms altas responsabilidades a la gente relacionada con el mantenimiento y se hacan consideraciones acerca de la confiabilidad y el diseo del equipo y de la planta. Fue un cambio profundo y se gener el trmino de "Ingeniera de la Planta" en vez de "Mantenimiento", las tareas a realizar incluan un ms alto nivel de conocimiento de la confiabilidad de cada elemento de las mquinas y las instalaciones en general. Diez aos despus, tom lugar la globalizacin del mercado creando nuevas y ms fuertes necesidades de excelencia en todas las actividades. Los estndares de "Clase Mundial" en trminos de mantenimiento del equipo se comprendieron y un sistema ms dinmico tom lugar. TPM es un concepto de mejoramiento contnuo que ha probado ser efectivo. primero en Japn y luego de vuelta a Amrica (donde el concepto fu inicialmente concebido, segn algunos historiadores). Se trata de participacin e involucramiento de todos y cada uno de los miembros de la organizacin hacia la optimizacin de cada mquina. Esta era una filosofa completamente nueva con un planteamiento diferente y que se mantendr constantemente al da por su propia esencia. Implica un mejoramiento continuo en todos los aspectos y se le denomin TPM.

Tal como lo vimos en la definicin, TPM son las siglas en ingls de "Mantenimiento Productivo Total", tambin se puede considerar como "Mantenimiento de Participacin Total" o "Mantenimiento Total de la Productividad". El propsito es transformar la actitud de todos los miembros de la comunidad industrial. Toda clase y nivel de trabajadores, operadores, supervisores, ingenieros, administradores, quedan incluidos en esta gran responsabilidad. La "Implementacin de TPM" es un objetivo que todos compartimos. Tambin genera beneficios para todos nosotros. Mediante este esfuerzo, todos nos hacemos responsables de la conservacin del equipo, el cual se vuelve ms productivo, seguro y fcil de operar, an su aspecto es mucho mejor. La participacin de gente que no est familiarizada con el equipo enriquece los resultados pues en muchos casos ellos ven detalles que pasan desapercibidos para quienes vivimos con el equipo todos los das.

Introduccion

El sector de Mantenimiento generalmente se incluye en las organizaciones, dentro de la funcin denominada Ingeniera de Planta, siendo en muchos casos, su actividad excluyente. En algunas organizaciones, la funcin de Ingeniera de Planta se llama Intendencia. En mantenimiento, se agrupan una serie de actividades cuya ejecucin permite alcanzar un mayor grado de confiabilidad en los equipos, mquinas, construcciones civiles, instalaciones, etc. la confiabilidad de un sistema complejo, compuesto por una serie de piezas, puede

llegar a ser muy mala a pesar de una no muy mala confiabilidad individual. Esto es tanto ms cierto cuanto mayor sea la variabilidad del desempeo de cada uno de los componentes del sistema y su grado de dependencia o independencia.. Es particularmente cierto cuando es la mano de obra uno de los componentes. En efecto, si no llevamos a cabo una actividad de mejora y de control ser muy difcil obtener confiabilidades resultantes elevadas. Tambin es cierto que es a travs de esta actividad de mejora donde se puede lograr la diferencia entre un buen y un mal servicio como producto. Las actividades de mantenimiento pueden ser realizadas segn diferentes sistemas, que luego trataremos, y que se aplican segn las caractersticas de los bienes y segn diversos criterios de gestin.

Concepto de mantenimiento

En trminos generales por mantenimiento se designa al conjunto de acciones que tienen como objetivo mantener un artculo o restaurarlo a un estado en el cual el mismo pueda desplegar la funcin requerida o las que vena desplegando hasta el momento en que se da, en caso que haya sufrido alguna rotura que hizo que necesite del pertinente mantenimiento y arreglo. Este concepto se entiende tambien como un conjunto de acciones oportunas, continas y permanentes dirigidas a prever y asegurar el funcionamiento normal, la eficiencia y la buena apariencia de sistemas, edificios, equipos y accesorios. En esta definicin, estn contenidos trminos que debemos analizar: Acciones: son efectos de hacer algo. Las acciones ms importantes de mantenimiento son: planificacin, programacin, ejecucin, supervisin y control. Continas: que duran o se hacen sin interrupciones. Permanentes: de duracin firme y constante, perseverantes. Para poder garantizar la disponibilidad operacional de sistemas, edificios, instalaciones, equipos y accesorios, el mantenimiento debe ser ejecutado de manera contina y permanente a travs de planes que contengan fines, metas y objetivos precisos y claramente definidos. Predecir significa: ver con anticipacin. Conocer, conjeturar lo que ha de suceder. Con una buena planificacin y programas oportunos de inspecciones rutinarias, el ingeniero de mantenimiento est en capacidad de detectar los sntomas que nos indican, muchas veces con bastante anticipacin, que los equipos estn prximos a fallar y que, en consecuencia, debe abocarse a corregir las desviaciones antes que se conviertan en problemas de mayor trascendencia. Asegurar: establecer, fijar slidamente, preservar de daos a las personas o cosas. Funcionamiento: accin de funcionar. Normal: dcese de lo que por su naturaleza, forma o magnitud, se ajusta a ciertas normas fijadas de antemano.

Clasificacin de las Fallas

a) Fallas Tempranas

Ocurren al principio de la vida til y constituyen un porcentaje pequeo del total de fallas. Pueden ser causadas por problemas de materiales, de diseo o de montaje.

b) Fallas adultas

Son las fallas que presentan mayor frecuencia durante la vida til. Son derivadas de las condiciones de operacin y se presentan ms lentamente que las anteriores (suciedad en un filtro de aire, cambios de rodamientos de una mquina, etc.). Fallas tardas Representan una pequea fraccin de las fallas totales, aparecen en forma lenta y ocurren en la etapa final de la vida del bien (envejecimiento de la aislacin de un pequeo motor elctrico, perdida de flujo luminoso de una lampara, etc.

Tipos de mantenimiento

Existen cuatro tipos reconocidos de operaciones de mantenimiento, los cuales estn en funcin del momento en el tiempo en que se realizan, el objetivo particular para el cual son puestos en marcha, y en funcin a los recursos utilizados, as tenemos:

1) Mantenimiento Correctivo

Este mantenimiento tambin es denominado mantenimiento reactivo, tiene lugar luego que ocurre una falla o avera, es decir, solo actuar cuando se presenta un error en el sistema. En este caso si no se produce ninguna falla, el mantenimiento ser nulo, por lo que se tendr que esperar hasta que se presente el desperfecto para recin tomar medidas de correccin de errores. Este mantenimiento trae consigo las siguientes consecuencias: Paradas no previstas en el proceso productivo, disminuyendo las horas operativas. Afecta las cadenas productivas, es decir, que los ciclos productivos posteriores se vern parados a la espera de la correccin de la etapa anterior. Presenta costos por reparacin y repuestos no presupuestados, por lo que se dar el caso que por falta de recursos econmicos no se podrn comprar los repuestos en el momento deseado La planificacin del tiempo que estar el sistema fuera de operacin no es predecible.

2) Mantenimiento Preventivo

Este mantenimiento tambin es denominado mantenimiento planificado, tiene lugar antes de que ocurra una falla o avera, se efecta bajo condiciones controladas sin la existencia de algn error en el sistema. Se realiza a razn de la experiencia y pericia del personal a cargo, los cuales son los encargados de determinar el momento necesario para llevar a cabo dicho procedimiento; el fabricante tambin puede estipular el momento adecuado a travs de los manuales tcnicos. Presenta las siguientes caractersticas: Se realiza en un momento en que no se esta produciendo, por lo que se aprovecha las horas ociosas de la planta.

Se lleva a cabo siguiente un programa previamente elaborado donde se detalla el procedimiento a seguir, y las actividades a realizar, a fin de tener las herramientas y repuestos necesarios a la mano. Cuenta con una fecha programada, adems de un tiempo de inicio y de terminacin preestablecido y aprobado por la directiva de la empresa.

Esta destinado a un rea en particular y a ciertos equipos especficamente. Aunque tambin se puede llevar a cabo un mantenimiento generalizado de todos los componentes de la planta. Permite a la empresa contar con un historial de todos los equipos, adems brinda la posibilidad de actualizar la informacin tcnica de los equipos. Permite contar con un presupuesto aprobado por la directiva.

3) Mantenimiento Predictivo

Consiste en determinar en todo instante la condicin tcnica (mecnica y elctrica) real de la mquina examinada, mientras esta se encuentre en pleno funcionamiento, para ello se hace uso de un programa sistemtico de mediciones de los parmetros ms importantes del equipo. El sustento tecnolgico de este mantenimiento consiste en la aplicaciones de algoritmos matemticos agregados a las operaciones de diagnstico, que juntos pueden brindar informacin referente a las condiciones del equipo. Tiene como objetivo disminuir las paradas por mantenimientos preventivos, y de esta manera minimizar los costos por mantenimiento y por no produccin. La implementacin de este tipo de mtodos requiere de inversin en equipos, en instrumentos, y en contratacin de personal calificado. Tcnicas utilizadas para la estimacin del mantenimiento predictivo: Analizadores de Fourier (para anlisis de vibraciones) Endoscopia (para poder ver lugares ocultos) Ensayos no destructivos (a travs de lquidos penetrantes, ultrasonido, radiografas, partculas magnticas, entre otros) Termovisin (deteccin de condiciones a travs del calor desplegado) Medicin de parmetros de operacin (viscosidad, voltaje, corriente, potencia, presin, temperatura, etc.)

4) Mantenimiento Proactivo

Este mantenimiento tiene como fundamento los principios de solidaridad, colaboracin, iniciativa propia, sensibilizacin, trabajo en equipo, de moto tal que todos los involucrados

directa o indirectamente en la gestin del mantenimiento deben conocer la problemtica del mantenimiento, es decir, que tanto tcnicos, profesionales, ejecutivos, y directivos deben estar concientes de las actividades que se llevan a acabo para desarrollas las labores de mantenimiento. Cada individuo desde su cargo o funcin dentro de la organizacin, actuar de acuerdo a este cargo, asumiendo un rol en las operaciones de mantenimiento, bajo la premisa de que se debe atender las prioridades del mantenimiento en forma oportuna y eficiente. El mantenimiento proactivo implica contar con una planificacin de operaciones, la cual debe estar incluida en el Plan Estratgico de la organizacin. Este mantenimiento a su vez debe brindar indicadores (informes) hacia la gerencia, respecto del progreso de las actividades, los logros, aciertos, y tambin errores.

10

Importancia del mantenimiento para el desarrollo del xito de una empresa

En cualquier empresa, un buen mantenimiento y conservacin de los locales constituye los soportes rutinarios bsicos de la higiene y seguridad industrial. Ambas tareas son complementarias y en algunos aspectos, puede resultar difcil trazar una lnea divisoria entre ellas, pero se puede hacer una distincin general. El mantenimiento abarca el trabajo necesario para preservar los edificios, la planta, el equipo y la maquinaria en condiciones de trabajo seguras y eficaces, y en buen estado; para conservar las instalaciones sanitarias y de recreo; y la limpieza y pintura peridicas de paredes, techos y otras instalaciones. La conservacin comprende la limpieza diaria, el arreglo y buen orden de todas las partes de la empresa. Es prcticamente imposible realizar una buena labor de conservacin sin un buen mantenimiento de la maquinaria y equipos: por ejemplo, resulta difcil conservar limpio un piso muy gastado o conservarlo seco si hay goteras procedentes de un tejado roto u otra parte de la planta en mal estado. Por otra parte, una buena conservacin diaria reduce considerablemente la cantidad de trabajo de mantenimiento necesario. Muchos accidentes pueden atribuirse, a un defectuoso mantenimiento: cadas en pisos rotos o en peldaos o escaleras desgastadas, cadas de escalerillas, banquetas o sillas defectuosas; acceso a partes peligrosas de la maquinaria a travs de defensas rotas o en mal montadas; quemaduras por fugas de tuberas de vapor o quemaduras por contacto con tuberas calientes sin aislamiento. Los trabajadores pueden quedar atrapados por el fuego si las salidas de emergencia no se abren rpidamente o las escaleras de salida estn deterioradas u obstruidas. Las averas no reparadas en equipos elctricos, dispositivos de puesta a tierra, clavijas, conductores, etc., pueden entraar riesgo de choque elctrico. La falta de mantenimiento puede ser la causa principal de fallas en mquinas de elevacin o de explosin de recipientes a presin. Las herramientas manuales mal mantenidas ocasionan muchas lesiones. Las ventanas o luminarias de alumbrado sucias pueden disminuir tanto el nivel de iluminacin que originen accidentes por no ver los peligros. El mantenimiento defectuoso de los sistemas de ventilacin de escape puede originar graves riesgos para la salud, dando lugar a una contaminacin atmosfrica por humos o polvos peligrosos. Al considerar la importancia del mantenimiento para la maquinaria y equipo la calidad aceptable de mantenimiento no depender solamente de la economa, donde existen riesgos de seguridad e higiene, las normas de mantenimiento necesitan ser tales que los trabajadores no puedan encontrarse en peligro por falla de la planta. Al establecer la poltica de mantenimiento de la maquinaria debe concederse atencin a la importancia de los diferentes conceptos en la rentabilidad total de la empresa. Cuando la falla de una mquina origina prdidas costosas de produccin, normalmente ser correcto gastar tiempo y dinero en procedimientos preventivos de mantenimiento.

11

Las consecuencias de una mala administracin

La mala administracin es uno de los problemas ms graves y mediocres en lo que acta los poderes pblicos, no encontramos con decisiones ineficaces ineficientes innecesarias que se trasladan de una manera injusta a los ciudadanos con un valor monetario por encima de las nubes, adems de provocar una gran inconformidad y desacuerdo entre la personas cuando no se le tiene consideracin en una consulta en un aporte de ideas o en defender sus derechos y se les trata como simple administrado sbditos se puede deducir entonces que la administracin se ha vuelto una dictadura mal manejada y en ocasiones bien remunerada. Se puede derrumbar una empresa al no estar bien cimentada administrativamente. Embargos por Hacienda, Fugas de Capitales, Demandas legales, falta de liquidez, Quiebra, Insolvencia, Huelgas, perdida de clientes. En consecuencia todo esto es perdidad de dinero, que de ser muy grave puede ocasionar el cieere de la empresa. Los escenarios son muchisimos pero estas son algunas de las principales consecuencias.

12

Las consecuencias de una carriencia de un programa de mantenimiento

Muchos de los accidentes o de los siniestros que ponen en riesgo la seguridad en el trabajo son provocados por la falta de mantenimiento preventivo en los equipos e instalaciones. Adems el mantenimiento preventivo prolonga la vida til y el buen funcionamiento de todos los equipos. Debemos estar conscientes de que es una inversin necesaria; que los equipos con el tiempo se deterioran y para prolongar su vida til y hacer ms rentable su costo, es necesario darles un adecuado mantenimiento. Es preciso siempre disponer de un sistema de revisin continua de los planes de mantenimiento para ser mejores competidores y as elevar la posicin en el mercado. En cuanto a mantenimiento se refiere, las nicas estrategias vlidas hoy en da son las encaminadas tanto a aumentar la disponibilidad y eficacia de los equipos clave para mantener la produccin, como reducir los costos de mantenimiento, siempre dentro del marco de la seguridad del equipo y el personal. El anlisis de riesgos es un paso previo a la realizacin de un plan de mantenimiento, en l se estudian los distintos fallos que se suelen producir y las consecuencias de los mismos. Lo primero que hay que tomar en cuenta es que no pueden existir planes que prevengan totalmente todos los fallos o averas de todos los equipos ya que su costo sera muy grande, tanto en trminos de recursos humanos, financieros, logsticos, etctera. Por eso el Anlisis de Riesgos incluye la definicin de los lmites bajo los que se desea funcionar, y en funcin de ellos disear los Planes de Mantenimiento para ceirnos a ellos. El anlisis de riesgos aplicado al mantenimiento se basa en estudiar las consecuencias producidas por los fallos en las mquinas, desde los siguientes cuatro puntos de vista: Consecuencias operacionales, en las que el fallo produce trastornos en la produccin o en la calidad que al final se traducen en tiempos perdidos en el proceso productivo, y por tanto prdidas en las ganancias. Consecuencias en la seguridad, en las que el fallo puede afectar en mayor o menor medida a la seguridad del personal de fbrica. Consecuencias medio ambientales, en las que el fallo pueda afectar al medio ambiente o al entorno, considerando las disposiciones legales que existan al respecto. Consecuencias en los costos, son las propias de la reparacin que el fallo trae consigo y que en ocasiones pueden ser de extraordinaria importancia.

13

Los aspectos economicos cuando el mantenimiento interviene en el costo de una empresa

Las empresas estn promoviendo la implantacin de estrategias empresariales de mantenimiento y confiabilidad. Dichas estrategias tienen doble finalidad: en primer lugar, se destinan a educar a los ejecutivos, sobre como el mantenimiento y la confiabilidad afectan a su empresa financieramente. En segundo lugar, se concentran en desarrollar e implementar un proceso que promueva, de forma activa, mejoras en esas prcticas. La mayor parte de las estrategias empresariales de mantenimiento tienen dos objetivos primordiales: disminuir los costos (de mano de obra, material y contratacin) y mejorar la confiabilidad operacional de los equipos o de la gestin de los activos (tiempo operacional - "up-time", rgimen de funcionamiento - "running speed" y desempeo de la calidad). La economa de escala est dando lugar a la economa por objetivos. En este escenario, el mantenimiento surge como la nica funcin operacional que influye y mejora los tres ejes determinantes de la performance industrial al mismo tiempo, es decir: costo, plazo y calidad de productos y servicios - Figura 68, definida segn McKinsey & Company como la "Funcin Pivotante". El xito de una compaa es, en gran parte, debido a la buena cooperacin entre clientes y proveedores, sean internos o externos. Los roces crean costos y consumen tiempo y energa. La gestin dinmica del mantenimiento implica administracin de las interfaces con otras divisiones corporativas. La coordinacin entre los subsistemas de: planificacin de la produccin, de la estrategia del mantenimiento, de la adquisicin de repuestos, de la programacin de servicios y del flujo de informaciones, elimina el conflicto de metas. Altas disponibilidades e ndices de utilizacin, aumento de la confiabilidad, bajo costo de produccin como resultado de mantenimiento optimizado, gestin de repuestos y alta calidad de productos, son metas que pueden ser alcanzadas solamente cuando operacin y mantenimiento trabajan juntos. La no modernizacin de las empresas genera costos indirectos relacionados con Prdida continua de la competitividad, ya que los parmetros de medicin estn cambiando (lamentablemente este hecho no es fcil de cuantificar); A medida que pasa el tiempo, se vuelve ms difcil enfrentar los cambios tecnolgicos exigidos por la modernizacin; Se pierde el sentido de urgencia que requiere la gestin en un ambiente mutante y ultra competitivo. Los expertos en mantenimiento son repetidamente confrontados respecto a: cual es el mtodo de mantenimiento ms eficaz?. La respuesta es la combinacin correcta de todos

14

los mtodos disponibles, o sea, mantenimiento por ruptura, mantenimiento basado en el uso y mantenimiento basado en la condicin. MANTENIMIENTRUPTURA En la evaluacin del punto ptimo de mantenimiento, se constata que el costo total del mantenimiento es influido por el costo de mantenimiento regular (costo de reparacin) y por el costo de la falla (prdida de produccin). De esta manera, la estrategia ptima demantenimiento, es aquella que minimiza el efecto conjunto de los componentes del costo, o sea, identifica el punto, donde el costo de reparacin es an menor que el costo de la prdida de produccin. El mantenimiento planificado alcanza reducciones de costos a travs de: la eliminacin de desperdicios, del establecimiento de estrategias por equipo y del aumento de la capacidad, disponibilidad y confiabilidad de los equipos. La previsibilidad y el impacto de las fallas sobre el negocio, apuntan hacia el tipo de estrategia a ser adoptada, segn la importancia de las varias unidades de la planta. Son consideradas, en el rbol de decisiones para la seleccin del correcto "mix de los mtodos", factores como: la utilizacin deseada, si el proceso de produccin es continuo o intermitente, calidad del producto, requisitos de seguridad, proyecto / configuracin de la unidad de la planta y efectividad de los costos, previsibilidad de falla, tiempos medios entre falla y tiempos medios para reparaciones etc. Asi se resumen los aspectos economicos cuando el mantenimiento interviene en el costo de una empresa: Evitar, reducir, y en su caso, reparar, las fallas sobre los bienes precitados. Disminuir la gravedad de las fallas que no se lleguen a evitar. Evitar detenciones intiles o para de mquinas. Evitar accidentes. Evitar incidentes y aumentar la seguridad para las personas. Conservar los bienes productivos en condiciones seguras y preestablecidas de operacin. Balancear el costo de mantenimiento con el correspondiente al lucro cesante. Alcanzar o prolongar la vida til de los bienes.

15

16

Los objetivos principales del Mantenimiento para una buena gestion

El diseo e implementacin de cualquier sistema organizativo y su posterior informatizacin debe siempre tener presente que est al servicio de unos determinados objetivos. Cualquier sofisticacin del sistema debe ser contemplada con gran prudencia en evitar, precisamente, de que se enmascaren dichos objetivos o se dificulte su consecucin. Es un servicio que agrupa una serie de actividades cuya ejecucin permite alcanzar un mayor grado de confiabilidad en los equipos, mquinas, construcciones civiles, instalaciones. En el caso del mantenimiento su organizacin e informacin debe estar encaminada a la permanente consecucin de los siguientes objetivos Optimizacin de la disponibilidad del equipo productivo. Disminucin de los costos de mantenimiento. Optimizacin de los recursos humanos. Maximizacin de la vida de la mquina.. El mantenimiento adecuado, tiende a prolongar la vida til de los bienes, a obtener un rendimiento aceptable de los mismos durante ms tiempo y a reducir el nmero de fallas.Decimos que algo falla cuando deja de brindarnos el servicio que deba darnos o cuando aparecen efectos indeseables, segn las especificaciones de diseo con las que fue construido o instalado el bien en cuestin.

Sistema de gestin de mantenimiento

Como sistema de gestin nos referimos a la manera en que se especifican, controlan las practices requeridas para cumplir con los planes organizacionales, normalmente se basan en crculo de la calidad (Planificar, Hacer, Verificar y Actuar). BSi PAS 55:2008 establece la manera de llevar a terreno de manera auditable las aspiraciones de la gerencia corporativa, convirtindolas polticas, estrategias, objetivos y finalmente planes con acciones especficas sobre las personas con las competencias, responsabilidades y autoridades requeridas. De esta manera el sistema de gestin de mantenimiento es un mecanismo muy valioso para asegurar que los principios de planificacin total del ciclo de vida, gestin de riesgo, costo/beneficio, enfoque al cliente, sustentabilidad, etc. sean realmente implementados

17

dentro del trabajo diario de implementacin de proyectos de capital, operaciones, mantenimiento, etc. Un sistema de gestin de activos a lo largo del ciclo de vida total debe dejar bien atados todos los temas que hemos resumido anteriormente, este debe marcar la cancha para definir de manera clara e inequvoca: Qu se debe hacer? Cundo debe hacerse? Cmo debe hacerse? Quin debe hacerlo?

18

Conclusion

El mantenimiento representa un arma importante en seguridad laboral, ya que un gran porcentaje de accidentes son causados por desperfectos en los equipos que pueden ser prevenidos. Tambin el mantener las reas y ambientes de trabajo con adecuado orden, limpieza, iluminacin, etc. es parte del mantenimiento preventivo de los sitios de trabajo. El mantenimiento no solo debe ser realizado por el departamento encargado de esto. El trabajador debe ser concientizado a mantener en buenas condiciones los equipos, herramienta, maquinarias, esto permitir mayor responsabilidad del trabajador y prevencin de accidentes. La evaluacin del mantenimiento debe entenderse como un proceso continuo que comienza con satisfacer los objetivos de la capacitacin. Lo ideal es evaluar los programas desde el principio, durante, al final y una vez ms despus de que se halla realizado el mantenimiento. El impacto deseado con el mantenimiento es optimizar en forma econmica la utilizacin y disponibilidad de los equipos e instalaciones de los servicios. La medicin del grado en que un mantenimiento ha contribuido a mejorar alguna de estas situaciones resulta bastante difcil debido a que existe muchos factores externos, que tambin influyen en el resultado final, tales como edad de los equipos, presupuestos, calidad de la energa que se suministra, etc. Una manera de hacerlo seria realizando un adecuado seguimiento a los cronogramas y lneas del mantenimiento .

19

Bibliografias

(1) Total Enterprise Asset Management ARC Strategies .A TEAM Strategy for the New Economy - 2001 Gestin de mantenimiento enfocado a los costos Lourival Augusto Tavares Pag. 6 (2) Los Servicios ASP ligados a la Informtica en Mantenimiento Carlos G. Pallotti V Congreso Panamericano de Ingeniera Mantenimiento - UPADI 2001 Santa Cruz de la Sierra - Bolivia (3) Cracking the Value Code Maintenance as a Corpotate Strategy Steve M. Samek Arthur Andersen LLP Managing Partner, US Opera http://www.buenastareas.com/ensayos/La-Mala-Administracion/365175.html http://html.rincondelvago.com/mantenimiento-mecanico.html http://www.mantenimientomundial.com/sites/mm/notas/billiton.pdf

You might also like

- EXERGÍADocument22 pagesEXERGÍADiegoFernandoCuadraAmezNo ratings yet

- Informes Sobre Motores EléctricosDocument36 pagesInformes Sobre Motores EléctricosJULIO CESAR IBARRA ARAUJO (:-)No ratings yet

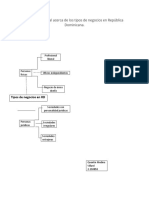

- Un Mapa Mental Acerca de Los Tipos de Negocios en República DominicanaDocument1 pageUn Mapa Mental Acerca de Los Tipos de Negocios en República DominicanaQuentin medinaNo ratings yet

- Tipos de NegociosDocument4 pagesTipos de NegociosAlbert Linares MendezNo ratings yet

- Evaluacion Del ProyectoDocument14 pagesEvaluacion Del ProyectosavochasNo ratings yet

- Sistemas de Puesta A Tierra en Una SubestaciónDocument21 pagesSistemas de Puesta A Tierra en Una Subestaciónbrando diazNo ratings yet

- Planificacion Planteamiento ProgramacionDocument3 pagesPlanificacion Planteamiento ProgramacionAna MariaNo ratings yet

- FusibleDocument20 pagesFusibleLupita Sanm100% (1)

- Cilindro neumáticoDocument6 pagesCilindro neumáticoMiguel JerezNo ratings yet

- Cajas EléctricasDocument12 pagesCajas Eléctricaskeibin varelaNo ratings yet

- Tipos de FusiblesDocument4 pagesTipos de FusiblesRoberto Paredes50% (2)

- Cuestionario 6-10Document5 pagesCuestionario 6-10Romilka Barclay100% (1)

- Plan de Mantenimiento Gestion Del Mantenimiento. Universidad Tecnológica de Tamaulipas Norte.Document60 pagesPlan de Mantenimiento Gestion Del Mantenimiento. Universidad Tecnológica de Tamaulipas Norte.MrFloresFerrer2No ratings yet

- Tarea 2 Taller de Controles ElectricosDocument4 pagesTarea 2 Taller de Controles ElectricosJulissa Rosario100% (1)

- Caso Práctico Gestión Económica y Financiera Gustavo RonquilloDocument3 pagesCaso Práctico Gestión Económica y Financiera Gustavo RonquilloGustavo RonquilloNo ratings yet

- Partes Fundamentales de Motores EléctricoDocument10 pagesPartes Fundamentales de Motores EléctricoJoel Sanchez RamirezNo ratings yet

- Sistemas Computarizados de MantenimientoDocument6 pagesSistemas Computarizados de MantenimientoGabriel E. Montero Noguera100% (1)

- Transformador real: Pérdidas y característicasDocument11 pagesTransformador real: Pérdidas y característicasmanueNo ratings yet

- Función válvulas cilindro doble efectoDocument1 pageFunción válvulas cilindro doble efectoKaterinne Nuñez100% (2)

- Normas ISO para Aires AcondicionadosDocument1 pageNormas ISO para Aires AcondicionadosrafaelNo ratings yet

- Sistemas de Puesta A TierraDocument5 pagesSistemas de Puesta A TierraAlex EdUu NúñezNo ratings yet

- Tipos de SensoresDocument11 pagesTipos de SensoresEmerson KleemNo ratings yet

- Formas Del MantenimientoDocument3 pagesFormas Del MantenimientoJesus Ciau100% (1)

- Tipos de Negocios y Proceso para Abrir Un Negocio en República Dominicana PDFDocument4 pagesTipos de Negocios y Proceso para Abrir Un Negocio en República Dominicana PDFAlexander VargasNo ratings yet

- Inversion Parque Solar 1MWDocument18 pagesInversion Parque Solar 1MWPatrixia CuautleNo ratings yet

- Relés de Protección JunioDocument457 pagesRelés de Protección JunioRigoberto UrrutiaNo ratings yet

- Carta PsicométricaDocument2 pagesCarta PsicométricaVictoria Galvez100% (1)

- Diseño de Inventario de Materiales y Equipos para EmpresasDocument69 pagesDiseño de Inventario de Materiales y Equipos para Empresasmanuel cNo ratings yet

- Cuadro de VariablesDocument29 pagesCuadro de VariablesRicky CoriNo ratings yet

- Nuevas técnicas de mantenimiento TPM y RCMDocument13 pagesNuevas técnicas de mantenimiento TPM y RCMMauricio LopezNo ratings yet

- 5.8 El Valor Futuro Presente y Futuro Del DineroDocument7 pages5.8 El Valor Futuro Presente y Futuro Del DineroEmanuel Ruiz HernandezNo ratings yet

- Los CompresoresDocument7 pagesLos Compresoresダビ ッドNo ratings yet

- Prospectiva de Negocios 11Document5 pagesProspectiva de Negocios 11Anthony SantiagoNo ratings yet

- Tiristores: Características, Funcionamiento y Aplicaciones.Document29 pagesTiristores: Características, Funcionamiento y Aplicaciones.laserdancer50% (2)

- Subestaciones eléctricas: tipos y conexionesDocument91 pagesSubestaciones eléctricas: tipos y conexionesBeltresaconstrucciones SrlNo ratings yet

- Ficha Tecnica de Paneles SolarDocument8 pagesFicha Tecnica de Paneles SolarAlejandra DavilaNo ratings yet

- Mapa Mental Acerca de Los Tipos de Negocio en República DominicanaDocument1 pageMapa Mental Acerca de Los Tipos de Negocio en República DominicanaYeudy NievesNo ratings yet

- TAREA GRUPAL "Semana 5" (RESUMEN)Document6 pagesTAREA GRUPAL "Semana 5" (RESUMEN)Adriel cepeda100% (1)

- Sistemas de Protecciones Electricas Unidad 1Document20 pagesSistemas de Protecciones Electricas Unidad 1Josmar JimenezNo ratings yet

- Tesina de Volumenes FinitosDocument22 pagesTesina de Volumenes Finitosluis perezNo ratings yet

- Proyecto de Investigacion Fime f2Document14 pagesProyecto de Investigacion Fime f2Frey Withman Perez PerezNo ratings yet

- Emprendimiento y marketing socialDocument8 pagesEmprendimiento y marketing socialMiguel Angel Berihuete Reyes100% (1)

- PasspointDocument4 pagesPasspointKmiSz100% (1)

- Guía de Laboratorio 4 FourierDocument30 pagesGuía de Laboratorio 4 FourierLuis GalvezNo ratings yet

- Laboratorio - 1 Planta de PotenciaDocument7 pagesLaboratorio - 1 Planta de PotenciaOmar AlberthoNo ratings yet

- DijkstraDocument22 pagesDijkstraEsteban CórdobaNo ratings yet

- Protocolo de RedDocument12 pagesProtocolo de Redanon-118615No ratings yet

- Investigación de Tipos de BotonesDocument6 pagesInvestigación de Tipos de BotonesJoseCarlosZamoraNo ratings yet

- Unidad Temática 11 - Financiamiento, Rentabilidad y Amortización de Proyectos. 2Document4 pagesUnidad Temática 11 - Financiamiento, Rentabilidad y Amortización de Proyectos. 2Maxi Salas Correa LopezNo ratings yet

- Cuestionario de InstrumentacionDocument6 pagesCuestionario de InstrumentacionIsc Jose Carlos Hernandez SantiagoNo ratings yet

- Costo Ciclo de VidaDocument7 pagesCosto Ciclo de VidaPablo De Dios AvenaNo ratings yet

- 6.5 Energía Geotérmica 1Document20 pages6.5 Energía Geotérmica 1Leonel Leo MallaNo ratings yet

- Sensores CapacitivosDocument17 pagesSensores CapacitivosSantiago LoachaminNo ratings yet

- Optimización Integral de MantenimientoDocument14 pagesOptimización Integral de MantenimientojuniorNo ratings yet

- Generación eléctrica y alternativas sosteniblesDocument4 pagesGeneración eléctrica y alternativas sosteniblesOliverNo ratings yet

- Control Producción ConteoDocument54 pagesControl Producción ConteoJorge Beniez CNo ratings yet

- Calculo Aproximado de Capacidades de RefrigeracionDocument3 pagesCalculo Aproximado de Capacidades de RefrigeracionjosejesusmariaNo ratings yet

- 1 - Actividad 2 Mantenimiento Grupo D Profesor: Ing. José Juan Vázquez Martínez Alumno: Israel Castro Robles IS18110702Document12 pages1 - Actividad 2 Mantenimiento Grupo D Profesor: Ing. José Juan Vázquez Martínez Alumno: Israel Castro Robles IS18110702Israel Castro RoblesNo ratings yet

- SistemaMantenimientoFlotaDocument24 pagesSistemaMantenimientoFlotaluis100% (1)

- Filosofia Del Mantenimiento CompletoDocument8 pagesFilosofia Del Mantenimiento CompletoAbrahan Roa90% (10)

- Curso Intensivo de EspanolDocument25 pagesCurso Intensivo de EspanolJames MoreauNo ratings yet

- DIESEL-Grupo Electrogeno 3Document127 pagesDIESEL-Grupo Electrogeno 3Alejandro A. AguileraNo ratings yet

- Plan de Mantenimiento Revisar PDFDocument72 pagesPlan de Mantenimiento Revisar PDFVicenteRojasLeonNo ratings yet

- Capitulo 3 Circuitos TrifasicosDocument34 pagesCapitulo 3 Circuitos TrifasicosTobias CardenasNo ratings yet

- Velocidades Recomendadas para Liquidos - Bomba y TuberiasDocument11 pagesVelocidades Recomendadas para Liquidos - Bomba y TuberiasIsaac Deusdedit Salazar Ehuan100% (3)

- Construccion Prototipo ElectricoDocument218 pagesConstruccion Prototipo ElectricoAlexis MarckNo ratings yet

- Citroen ZX - Manual Aire Acondicionado-ClimatizadorDocument78 pagesCitroen ZX - Manual Aire Acondicionado-ClimatizadorXaxy Merbuster0% (1)

- Regulator para Alternadores PDFDocument18 pagesRegulator para Alternadores PDFJames MoreauNo ratings yet

- Trans Ferenc I AsDocument2 pagesTrans Ferenc I AsJames MoreauNo ratings yet

- FisicaDocument6 pagesFisicaJames MoreauNo ratings yet

- Impuls y Cantidad de MovimientoDocument19 pagesImpuls y Cantidad de MovimientoJames MoreauNo ratings yet

- Equilibrio traslacional: Ejercicios de diagramas de cuerpo libre y resolución de problemasDocument7 pagesEquilibrio traslacional: Ejercicios de diagramas de cuerpo libre y resolución de problemasJames Moreau75% (4)

- Tema 5-Orientacion de AntenasDocument23 pagesTema 5-Orientacion de AntenasjuvenalNo ratings yet

- ENFERMERIADocument75 pagesENFERMERIAEstefania Tamayo GomezNo ratings yet

- Nociones de Cuerpo y Entrenamiento en Dos Comunidades de Danza Contemporánea en Bogotá: Danza Común y CortocinesisDocument223 pagesNociones de Cuerpo y Entrenamiento en Dos Comunidades de Danza Contemporánea en Bogotá: Danza Común y CortocinesisYudy Morales Rodriguez100% (1)

- Recuperacion 2° 2023Document5 pagesRecuperacion 2° 2023Vanessa GérmanNo ratings yet

- Segundo principio termodinámicaDocument20 pagesSegundo principio termodinámicaAgustina SanjuanNo ratings yet

- M1 Introducción EstadisticaDocument8 pagesM1 Introducción EstadisticaMarlene Espinoza C.No ratings yet

- Psicologia EntrevistaDocument21 pagesPsicologia EntrevistaDanielValladolidCampos100% (1)

- Hormigas en la huertaDocument4 pagesHormigas en la huertaDeTodo FloridaNo ratings yet

- Alforja 2 Guia Sumak KawsayDocument14 pagesAlforja 2 Guia Sumak KawsayIrina GarcesNo ratings yet

- Caso Práctico U3Document7 pagesCaso Práctico U3Cristian Camilo LozadaNo ratings yet

- La Puerta A Las HeridasDocument5 pagesLa Puerta A Las HeridasDavid ZambranoNo ratings yet

- 03teorías de La Motivación y La Emoción - Semana 3 - PDocument6 pages03teorías de La Motivación y La Emoción - Semana 3 - PValentina Denisse SierraNo ratings yet

- Interpretacion Tabla SCATDocument7 pagesInterpretacion Tabla SCATJulio Cesar Albines Chinchay100% (1)

- Caso 2Document2 pagesCaso 2Alexis RojasNo ratings yet

- Monografico Berkis - UltimoDocument226 pagesMonografico Berkis - UltimoAlexander de Dios CosteNo ratings yet

- Ade ArticulosDocument6 pagesAde ArticulosWilmer Rios DiazNo ratings yet

- Marco Teórico 2023Document17 pagesMarco Teórico 2023Camila DíazNo ratings yet

- Inducción en Urbanismo, Desarrollo Urbano y Planeamiento Territorial PDFDocument24 pagesInducción en Urbanismo, Desarrollo Urbano y Planeamiento Territorial PDFcarmenhuarmeyNo ratings yet

- (ACV-S03) Evaluación Cali Cada en Linea 1 - EP1 Instrucciones Del ExamenDocument5 pages(ACV-S03) Evaluación Cali Cada en Linea 1 - EP1 Instrucciones Del ExamenOscar CalaguaNo ratings yet

- Tema 2 Intervencion Con Las Familias y Menores en Riesgo SocialDocument17 pagesTema 2 Intervencion Con Las Familias y Menores en Riesgo SocialSara Abigail Vizcaino PerezNo ratings yet

- Guia - Mayo - Comprension L - SextoDocument2 pagesGuia - Mayo - Comprension L - SextoJackeline Figueroa BoadaNo ratings yet

- Exploración FísicaDocument2 pagesExploración FísicaLuna Azul JessmaxiNo ratings yet

- Practica Estadistica Ambiental 2019Document3 pagesPractica Estadistica Ambiental 2019Deneb Rigel50% (2)

- Bomba Vertical Fima 2.5'' (Metso)Document7 pagesBomba Vertical Fima 2.5'' (Metso)Julver Goyzueta ArceNo ratings yet

- Ensayo Enfoque CuantitativoDocument6 pagesEnsayo Enfoque CuantitativoMarvic Matus GonzálezNo ratings yet

- Soluciones circuitos eléctricos métodos softwareDocument3 pagesSoluciones circuitos eléctricos métodos softwareChristian Arias ChavezNo ratings yet

- Vademecum BayerDocument103 pagesVademecum BayerAdrián Zelaya75% (8)

- Entrega 2 Semana 5 de Riesgos Quimicos y BiologicosDocument11 pagesEntrega 2 Semana 5 de Riesgos Quimicos y BiologicosYÉSICA MARÍA VALENCIA MONSALVENo ratings yet

- Fundamento - 08 - Velasco Gabriela - S6P2Document1 pageFundamento - 08 - Velasco Gabriela - S6P2Nathaly VelascoNo ratings yet

- Plan de Trabajo CapacitaciónDocument6 pagesPlan de Trabajo CapacitaciónVENANCIO NARCISO ACEVEDO GONZALEZNo ratings yet