Professional Documents

Culture Documents

Analisis Del Proceso de Destilacion Alcoholica

Uploaded by

quimicocad9891Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Analisis Del Proceso de Destilacion Alcoholica

Uploaded by

quimicocad9891Copyright:

Available Formats

SP

R. Hurtado, M. Ribas y R. Sabad Instituto Cubano de Investigaciones de los Derivados de la Caa de Azcar (ICIDCA)

simulacin de procesos

Anlisis del proceso de destilacin alcohlica

Utilizando la herramienta de software Destila 5.0

Se considera el alcohol el ms importante derivado de la caa de azcar. En este artculo se describe la herramienta de software Destila 5.0, orientada a la simulacin de esquemas de produccin para la obtencin de alcohol hidratado. Este sistema genera un modelo matemtico de naturaleza no lineal basado en los balances totales, alcohlico, de energa y en otros condicionantes tecnolgicos.

Existen variadas razones para usar las tcnicas de simulacin, por las cuales se ha convertido en una prctica comn simular sistemas a partir del empleo de software orientado a este fin. La principal razn para ello es el coste, ya que la simulacin es un mtodo para desarrollar, modificar, analizar y probar sistemas o procesos sin la necesidad de su implementacin fsica. El avance de las herramientas de simulacin de procesos ha sido espectacular en las ltimas dcadas a partir del desarrollo de las nuevas tecnologas de la informacin, las cuales permiten potencialidades de clculo para solucionar los complejos modelos matemticos que describen los procesos tecnolgicos. Hoy en da puede considerarse que la simulacin es la tecnologa clave para el diseo y el desarrollo de procesos, el dimensionamiento de equipos y la optimizacin de los procesos (Feliu, 2006), y por este motivo se desarrollan eventos a nivel internacional donde se discuten los avances alcanzados en el tema y las perspectivas de desarrollo de las herramientas y metodologas de simulacin como un soporte para la toma de decisiones tcnicas y gerenciales. Una perspectiva desde el punto de vista industrial con nfasis en los recientes desarrollos,

Ingeniera Qumica 83

Julio-Agosto 2009

simulacin de procesos

Se genera un modelo matemtico de naturaleza no lineal resuelto por un algoritmo de tipo Newton que es una variante del mtodo descrito por Powell

tecnologas emergentes y aspectos donde se requiere ms trabajo investigador, es realizada por Britt (2004), mientras que un anlisis crtico de los xitos y los fracasos en la modelacin de procesos tecnolgicos puede encontrarse en Pantelides (2004). La ingeniera qumica se ha visto influenciada por el desarrollo de los medios de computacin y en particular de los simuladores de proceso, las bases de datos y los sistemas automatizados de diseo. La importancia de la simulacin de procesos ha sido reconocida por la industria como uno de los aspectos que debe reforzarse en la preparacin del profesional, junto a otros aspectos, entre los que destacan, el control ecolgico, el anlisis de costes y evaluacin de proyectos, el control de los procesos y la instrumentacin (Zumalacrregui, 2001). Es necesario tomar en cuenta que el coste de la experimentacin con el sistema fsico es muy elevado y estas tcnicas de simulacin permiten desarrollar estudios orientados a: - Estabilidad y sensibilidad de un proceso ante cambios de parmetros operacionales. - Evaluacin de un conjunto de alternativas posibles para la seleccin de la mejor, segn una funcin objetivo dada. - Diseo de nuevos sistemas. - Cambios de escala de un proceso. - Capacitacin para operadores y directivos. Los simuladores de procesos pueden ser modulares (Aspen One, Hysys, Chemcad y SuperPro Designer), fenomenolgicos (Fluent, Multiflow) o matemticos (Matlab, Mahtcad), y son ampliamente utilizados en la industria en general. En el caso particular de la industria azucarera y de derivados, tambin se han desarrollado simuladores para el anlisis de procesos, destacando Sugars (Weiss, 1999) y muy especialmente cuando se vincula a un sistema de monitorizacin avanzado del proceso (Morgenroth, 2003), con el cual se recupera informacin en lnea para su anlisis con el simulador, lo que garantiza un control del proceso de forma ms eficiente. Para el proceso de destilacin, de forma particular, se han desarrollado diferentes simuladores con fines especficos y pueden mencionarse entre ellos los descritos en Garrido (2004), Rueda (2001) y Marriaga (2006). En el presente artculo se describe la herramienta de software Destila 5.0, orientada a la simulacin de esquemas de produccin de alcohol hidratado. A partir de la configuracin del rea de trabajo sobre la base de la definicin del nmero de condensadores acoplados a las columnas destiladora y rectificadora, el empleo o no de intercambiador de calor para las vinazas y el anlisis de empleo de algunas corrientes segn el esquema

84 Ingeniera Qumica

de produccin, se genera un modelo matemtico de naturaleza no lineal que se resuelve por un algoritmo de tipo Newton que es una variante del mtodo descrito por Powell (1970). Destila 5.0 est desarrollada para ser ejecutada sobre el sistema operativo Windows e incorpora las interfases de trabajo de los usuarios para la configuracin del esquema de produccin a simular, la captacin de los datos requeridos y los estimados iniciales de las variables, as como los algoritmos de solucin para resolver el modelo matemtico generado. Se analizan dos casos de estudio para mostrar la flexibilidad en el trabajo y las potencialidades del sistema.

Modelo matemtico

El modelo matemtico que caracteriza el comportamiento del proceso de destilacin se basa fundamentalmente en el planteamiento de los balances totales, alcohlicos y de energa en cada columna del esquema. Adems se plantean las ecuaciones de balance total, clculo del calor transferido y balance de energa para los condensadores y el intercambiador de calor de las vinazas, as como algunas relaciones prcticas que se deben cumplir en la operacin del proceso tecnolgico (Hurtado, 2006). Para construir el modelo, se realizaron las siguientes suposiciones: 1. Se considera que el sistema trabaja a presin atmosfrica. 2. Se consider una mezcla binaria de etanol y agua. 3. Se trabaja en estado estacionario. 4. El flujo de alimentacin entra a la columna destiladora en un nico plato. 5. La alimentacin a la columna entra como un lquido a temperatura entre 55C T 78C. 6. La extraccin del etanol neutro se realiza en los ltimos platos de la columna rectificadora. 7. Se realizan extracciones laterales de aceite de fusel en la zona situada unos platos por encima de la alimentacin a la columna rectificadora. 8. El esquema puede tener acoplados hasta tres condensadores en la columna rectificadora y un condensador que su funcin es calentar el vino proveniente de los fermentadores. Tambin se permite acoplar hasta tres condensadores en la cabeza de la columna destiladora. 9. Se considera equilibrio termodinmico entre la fase lquida y vapor. 10. La composicin del vapor que abandona la columna por la cabeza es igual a la de la corriente de destilado y reflujo. 11. No hay prdidas de calor en las columnas; se asume que son adiabticas 12. La mezcla binaria etanol-agua se comporta como un sistema no ideal y para corregir la falta de idealidad se emplean los valores existentes en la International Critical Table. A continuacin se describe el modelo matemtico que representa el funcionamiento de un esquema de destilacin como el mostrado en la Figura 1.

N 473

anlisis del proceso de destilacin alcohlica

Figura 1

Esquema general del proceso de obtencin de alcohol hidratado

5

Balance alcohlico:

Columna destiladora Balance total:

1 6

Balance energtico:

Balance alcohlico:

2

Intercambiador de calor para las vinazas Balance de energa:

7

Balance energtico:

3

Ecuacin para el clculo del calor transferido:

Condensadores Columna rectificadora Balance total:

4 9

Balance total:

Balance de energa:

Julio-Agosto 2009 Ingeniera Qumica 85

simulacin de procesos

10

Yeta: Concentracin msica de etanol en la fase de vapor (fraccin). T: Temperatura del lquido saturado (C).

Ecuacin para el clculo del calor transferido:

Clculo de las entalpas

Para calcular las entalpas de los lquidos presentes en el proceso se tuvieron en cuenta las siguientes suposiciones: 1. Se considera una mezcla de lquidos saturados. 2. Se consider como estado de referencia el de los lquidos puros y saturados a 273K, o sea, 0C, siendo las entalpas de los componentes puros en estas condiciones igual a cero. - Entalpa de la mezcla lquida saturada

17

11

Clculo de la corriente de reflujo a la rectificadora:

12

Relacin de reflujo, cabezas y fusel en la rectificadora:

13

donde: Hls (X,T): Entalpa de la mezcla de lquido saturado (Kcal/kg). Hp alc (T): Entalpa del componente puro alcohol (Kcal/kg). Hp (t): Entalpa del componente puro agua aguga (Kcal/kg) Q s O: Calor integral de solucin. En este caso se consider aproximadamente cero teniendo en cuenta los valores de Qs dados en la literatura por Perry (1980). - Entalpa del vapor saturado Para el clculo de las entalpas de las corrientes de vapor saturado, se utiliza la siguiente expresin:

14

15

Clculo de las concentraciones de etanol en el lquido y en el vapor

Para el clculo de las concentraciones de etanol en la fase lquida y vapor, se utilizaron los datos de equilibrio reseados en la International Critical Table y se realiz un ajuste regresional con los mismos, obtenindose las siguientes relaciones de dependencia:

16

11

donde: Hvs(Yeta): Entalpa del vapor saturado (Kcal/kg)

3

donde:

Herramienta de software

El software Destila ha sido diseado e implementado para ser ejecutado sobre el sistema operativo Windows. Cuenta con una interfase de trabajo en la cual se tiene una vista grfica del proceso, sus corrientes principales y los ndices generales del proceso (Figuras 2 y 3).

N 473

Xeta: Concentracin msica de etanol en la fase lquida (fraccin).

86 Ingeniera Qumica

anlisis del proceso de destilacin alcohlica

Figura 2

Esquema 1 de destilacin

Hoy en da puede considerarse que la simulacin es la tecnologa clave para el diseo y el desarrollo de procesos, el dimensionamiento de equipos y la optimizacin de los procesos

experimental y ejecuta la simulacin del proceso para cada combinacin. Para cada una de estas opciones de simulacin se obtienen los resultados correspondientes, tanto analticos como grficos, los cuales pueden ser impresos o enviados a otras aplicaciones (Excel o Statistica) con vistas a su procesamiento estadstico.

Figura 3

Esquema 2 de destilacin

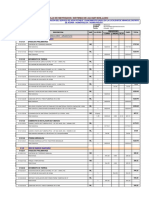

Anlisis de casos de estudio

Partiendo de la informacin tecnolgica generada por los esquemas de destilacin de alcohol hidratado correspondientes a dos destileras de 700 y 1.000 hl/d de capacidad, se decidi, mediante el empleo de la herramienta Destila 5.0, realizar la simulacin de ambos esquemas y analizar sus resultados. El primero de ellos est compuesto por una columna destiladora sin intercambiador de vinazas en el fondo, columna rectificadora provista de un calienta-vino, condensador parcial primario y condensador total secundario. El flujo de vino de alimentacin es de 45.000 kg/h con una concentracin alcohlica de 5% msica y temperatura de alimentacin al calienta-vino de 35C. El segundo contiene una columna destiladora con intercambiador de vinazas en el fondo, columna rectificadora conectada a una batera de condensadores en serie compuesta por un calienta-vino, condensador parcial primario y dos condensadores verticales. El flujo de vino de alimentacin es de 60.000 kg/h a la misma concentracin alcohlica y temperatura del esquema anterior. Los valores de los coeficientes de transferencias de calor y distribucin de reas por cada condensador son los mostrados en Tabla 1. Las Figuras 2 y 3 muestran los principales resultados obtenidos de la simulacin para ambos esquemas. En ellas se puede observar que los valores de eficacia de la destilacin, consumos de vapor y agua de enfriamiento en los dos esquemas son muy similares as como la generacin de vinazas. Sin embargo, el esquema uno produce alrededor de 735 hl/d y el segundo 980 hl/d. Esto se debe a la diferencia de flujos de alimentacin existente entre ambos procesos. Se debe sealar que el segundo esquema necesita aprovechar el calor de las vinazas para calentar el vino hasta una temperatura de 60C para ser introducido en la columna. A continuacin, tomando el segundo esquema como base, se decidi realizar un diseo de expeIngeniera Qumica 87

El usuario debe configurar el esquema de trabajo, introducir la informacin de entrada requerida mediante tablas asociadas a cada equipo (datos y estimaciones iniciales; aunque existe un mecanismo de generacin automtica de estimaciones a partir de los datos) y ejecutar la opcin de simular, la cual presenta tres modos: - Estndar: Ejecuta la simulacin del proceso generando el modelo matemtico segn el esquema de trabajo, para unas condiciones de operacin dadas. - Anlisis de sensibilidad: Permite variar una variable de decisin en un rango de trabajo con vistas a analizar el comportamiento del sistema ante esta perturbacin. Puede analizarse aqu la respuesta del sistema ante situaciones extremas, que es uno de los objetivos principales en la simulacin de procesos. - Diseos experimentales: Pueden variarse simultneamente entre dos y siete variables de decisin en rangos de trabajo para estudiar cmo responde el sistema ante las diferentes combinaciones de estas variables. Aqu se selecciona el tipo de diseo a efectuar (2 o 3 niveles); el sistema genera la matriz

Julio-Agosto 2009

simulacin de procesos

Tabla 3

Configuracin de los condensadores por cada esquema

Esquema 1 Variable

rea Coeficiente de transferencia Temperatura de entrada del agua

UM

m kcal/hmC C

Calienta-vino

70.000 550.000 30.000

Etapa 1

65.000 550.000 30.000

Etapa 2

30.000 550.000 30.000

Esquema 2 Variable

rea Coeficiente. de transferencia Temperatura de entrada del vino

UM

m kcal/hmC C

Calienta-vino

45.000 880.000 35.000

Intercambiador de vinazas

880.000

Variable

rea Coeficiente de transferencia Temperatura de entrada del agua

UM

m kcal/hmC C

Etapa 1

40.000 880.000 30.000

Etapa 2

14.000 880.000 30.000

Etapa 3

10.000 880.000 30.000

El modelo matemtico generado permite el anlisis de diferentes esquemas de produccin de alcohol hidratado

Tabla 2

rimento con el sistema Destila 5.0 para analizar el comportamiento del proceso ante perturbaciones en los valores de flujo de alimentacin, grado alcohlico de la alimentacin y temperatura de alimentacin del vino a la columna, tal como se muestra en la Figura 4. A partir de esta informacin, el sistema construye una matriz experimental con 27 casos independientes provenientes del tipo de diseo seleccionado (en este caso un diseo factorial 33). En la Tabla 2 se muestran los diferentes factores considerados en el diseo con sus niveles. En la Figura 5 se presentan los resultados del diseo, que muestran cmo disminuye el consumo de vapor del esquema a medida que se aumenta la concentracin alcohlica del vino y la temperatura de entrada de ste a la columna.

Niveles por cada factor

Variables

Flujo de alimentacin de vino Grado alcohlico de la alimentacin Temp. alimentacin a la columna

UM

kg/h % C

Nivel -1 Nivel 0 Nivel -1

49.480 5.0 60.0 57.240 6.5 67.5 65.000 8.0 75.0

Figura 4

Preparacin del diseo experimental a efectuar

Conclusiones

- El modelo matemtico generado de forma automtica segn la configuracin del proceso tecnolgico permite el anlisis de diferentes esquemas de produccin de alcohol hidratado. - El anlisis de sensibilidad y los diseos experimentales aumentan las posibilidades de anlisis que pueden efectuarse sobre el comportamiento del proceso ante perturbaciones. Los resultados de estos anlisis se presentan de forma analtica y grfica, pudindose exportar a Excel o Statistica para la realizacin de otros estudios.

88 Ingeniera Qumica

N 473

anlisis del proceso de destilacin alcohlica

Notas

NC: Nmero de condensadores utilizados. i: ndice que se utiliza para enumerar la cantidad de condensadores acoplados al tope de la columna rectificadora (i=l,,NC) j: ndice que se utiliza para identificar a las distintas corrientes dentro del proceso j = vino, flema, flemasa, vinaza, vapor, alcohol, cabezas, fusel) Fj: Flujo msico de la corriente j kg/h Hj: Entalpa de la corriente j kcal/kg Xj: Concentracin msica de etanol en la fase lquida de la corriente j fraccin Yj: Concentracin msica de etanol en la fase vapor de la corriente j fraccin FiVE: Flujo del vapor de entrada al condensador i kg/h FiCond: Flujo de salida del condensado del condensador i kg/h FiVS: Flujo del vapor de salida del condensador i kg/h FiL: Flujo del lquido de enfriamiento al condensador i kg/h HiEL: Entalpa de entrada del lquido de enfriamiento al condensador i kcal/kg HiSL: Entalpa de salida del lquido de enfriamiento del condensador i kcal/kg UI: Coeficiente de transferencia de calor del condensador i kcal/m2h AI: rea de transferencia de calor del condensador i m2 Qitransf: Calor transferido en la condensacin dei kcal/h LMDTi: Diferencia media logartmica de temperatura en el condensador i (C) Ref.: Relacin prctica de reflujo al tope de la columna rectificadora fraccin Rcab: Relacin prctica de extraccin de cabezas de la columna rectificadora porciento Rfusel: Relacin prctica de extraccin de aceite fusel de la columna rectificadora porciento

Figura 5

Resultados del diseo de experimento

Trabajo futuro

En el fututo se pretende incorporar otros esquemas tecnolgicos de produccin de alcohol con vistas a garantizar que el sistema abarque una mayor cantidad de alternativas as como agregar elementos econmicos, lo cual incrementar las prestaciones de la herramienta de software y sus posibilidades de utilizacin.

Bibliografa [1] Britt, H., et. Al. (2004) Modelling and simulation in 2004. An industrial perspective, Proceedings of FOCAPD 2004, 55-68. [2] Feliu, J.A. (2006), Importancia de la termodinmica en la simulacin de procesos, Ingeniera Qumica, Ao XXXVIII, 438, 111-117. [3] Garrido, N. (2004) SIDEL: Sistema de diseo y simulacin de destileras, VII Congreso Internacional sobre Azcar y Derivados, Diversificacin 2004. [4] Hurtado, R., Ribas, M., et. Al. (2006), Simulacin de un proceso de destilacin alcohlica con el software Destila 3.0, IX Congreso Internacional sobre Azcar y Derivados, Diversificacin 2006, ISBN-959-7165-20-1

la herramienta de software es configurable, presenta una interfase de trabajo amigable para los usuarios y puede considerarse como un apoyo para la toma de decisiones en la industria

- La herramienta de software es configurable, presenta una interfase de trabajo amigable para los usuarios y puede considerarse como un apoyo para la toma de decisiones en la industria. Los casos de estudio presentados ilustran cmo puede ser utilizado este sistema para el anlisis del proceso.

Julio-Agosto 2009

[5] Marriaga, N. (2006) Simulacin computacional de una destilera de alcohol, VII Congreso de la Asociacin Colombiana de Tcnicos de la Caa de Azcar, Tecnicaa 2006, Cali. [6] Morgenroth, B., Weiss, W. (2003), Advanced monitoring system for process control, CITS 2003, Madrid [7] Rueda, A. (2001) Modelado y simulacin dinmica en Ecosimpro de una columna de destilacin de etanol de la industria azucarera., Ia Reunin de Usuarios de EcosimPro, UNED, Madrid, 3-4 Mayo. [8] Pantelides, C., Urban, Z.E. (2004), Process modelling technology: A critical review of recent developments, Proceedings of FOCAPD 2004, 69-81. [9] Perry, R.H., Green, D.W., Perrys chemical engineers handbook, Mc Graw Hill, 1999. [10] Powell, M. J. D. (1970), "A Fortran Subroutine for Solving Systems of Nonlinear Algebraic Equations," Numerical Methods for Nonlinear Algebraic Equations, P. Rabinowitz, ed., Ch.7. [11] Zumalacrregui, L., Valverde, J. L. (2001), Ejemplo para el uso de un simulador en los estudios de ingeniera qumica, Educacin Qumica, 12 (4), 203-208. [12] Weiss, W. (1999), Cane factory process modelling using SugarsTM for Windows, 29th Annual Joint Meeting of the Florida and Louisiana Divisions, Ft. Walton Beach, Florida, June 16-18.

Ingeniera Qumica 89

You might also like

- Simulación y Análisis Del Sistema de Destilación de La Destilería CHICLAYO S.A.C Empleando El Simulador de Procesos HYSYSDocument54 pagesSimulación y Análisis Del Sistema de Destilación de La Destilería CHICLAYO S.A.C Empleando El Simulador de Procesos HYSYSreclatis14100% (2)

- Simulación de producción de acetato de metilo en Aspen PlusDocument12 pagesSimulación de producción de acetato de metilo en Aspen PlusCristian Duvan Gamboa JerezNo ratings yet

- Simulación de Un Proceso de Obtención de Acetato de Metilo en Aspen PlusDocument9 pagesSimulación de Un Proceso de Obtención de Acetato de Metilo en Aspen PlusNaty Silvana Sanunga100% (1)

- Lab 02 Procesos IndustrialesDocument12 pagesLab 02 Procesos IndustrialesDuff VegasNo ratings yet

- Modelamiento y SimulacionDocument4 pagesModelamiento y Simulacionjuegosmegaacer aspireNo ratings yet

- Aspen PlusDocument4 pagesAspen Pluslalis_jime94No ratings yet

- Simula ProDocument10 pagesSimula ProMari MNo ratings yet

- Presentación de Marco Antonio Calle MDocument32 pagesPresentación de Marco Antonio Calle MYesely PradelNo ratings yet

- Integración de Procesos y Diseño de PlantasDocument84 pagesIntegración de Procesos y Diseño de PlantasCesarIsacupeNo ratings yet

- Software de Coumnas de Destilacion CompletoDocument14 pagesSoftware de Coumnas de Destilacion CompletoEsquen Yajaira100% (1)

- Manual de ingeniería para la industria azucareraDocument11 pagesManual de ingeniería para la industria azucareraluciaNo ratings yet

- Practica 5 SimulaciónDocument9 pagesPractica 5 SimulaciónJoshua Martinez Niño de GuzmánNo ratings yet

- Bioreactor Design Via SpreadsheetDocument7 pagesBioreactor Design Via SpreadsheetIale LHNo ratings yet

- Simulacion de ProcesosDocument45 pagesSimulacion de ProcesosAlfonso VargasNo ratings yet

- Simulación de una planta de cloración de propileno en HYSYSDocument90 pagesSimulación de una planta de cloración de propileno en HYSYSFidelAlcantaraNo ratings yet

- Simulacion Diplomado VDocument20 pagesSimulacion Diplomado VMauricio RamirezNo ratings yet

- Informe de Hysys Calculos y ResultadoDocument19 pagesInforme de Hysys Calculos y ResultadoDaniel Delgado100% (1)

- Escuela Militar de Ingenieria - SantyDocument17 pagesEscuela Militar de Ingenieria - SantyLeandro JavierNo ratings yet

- Chem CadDocument4 pagesChem CadKaty SifuentesNo ratings yet

- Simulación de procesos de endulzamiento de gas naturalDocument13 pagesSimulación de procesos de endulzamiento de gas naturalCesar Alberto Cansino PerezNo ratings yet

- Simulación de Procesos TipeadoDocument6 pagesSimulación de Procesos TipeadomariaNo ratings yet

- Simulacion de Un Ciclo RankineDocument7 pagesSimulacion de Un Ciclo RankineAngela Chumioque Garcia100% (1)

- Tutorial Diseño de Tanques FlashDocument16 pagesTutorial Diseño de Tanques FlashEstuardo Javier Gan RodríguezNo ratings yet

- Mod CAL JparedesDocument91 pagesMod CAL JparedestinabestNo ratings yet

- Simulador HysysDocument5 pagesSimulador HysysFati Salazar RomeroNo ratings yet

- Rendimientos de Un CompresorDocument19 pagesRendimientos de Un CompresorCamilaFernandaGonzalezCurinao100% (1)

- Tutorial Diseño de Tanques Flash PDFDocument16 pagesTutorial Diseño de Tanques Flash PDFEstuardo Javier Gan RodríguezNo ratings yet

- Simulación Del Proceso de Fermentación de Cerveza ArtesanalDocument13 pagesSimulación Del Proceso de Fermentación de Cerveza ArtesanalgalmeydaqNo ratings yet

- Tutorial de Introducción A Aspen PlusDocument34 pagesTutorial de Introducción A Aspen Plusespirilo165950% (4)

- Resumen Yee FooDocument5 pagesResumen Yee FooAndrés Camilo Regino RamirezNo ratings yet

- Optimizacion de Un EvaporadorDocument12 pagesOptimizacion de Un Evaporadorarmando mondalgo llancariNo ratings yet

- Simuladores de ProcesosDocument13 pagesSimuladores de ProcesosAriel Zamora F0% (1)

- Ejercicios prácticos de balances de materia en procesos con y sin reacción químicaDocument37 pagesEjercicios prácticos de balances de materia en procesos con y sin reacción químicaFabbian ZegarraNo ratings yet

- Práctica 3.-Super Pro UPIBI SIMULACIONDocument15 pagesPráctica 3.-Super Pro UPIBI SIMULACIONSalvador Diaz MerazNo ratings yet

- SuperPro DesignerDocument12 pagesSuperPro DesignerTina Mccoy0% (1)

- Guia Alumnos PB I 2019 BioprocesosDocument43 pagesGuia Alumnos PB I 2019 BioprocesosBrian Roca ChanhuallaNo ratings yet

- LabviewDocument4 pagesLabviewweisstrasNo ratings yet

- Simulation of The Acrylic Acid Production Process Through CatalyticDocument9 pagesSimulation of The Acrylic Acid Production Process Through Catalyticyeison rafael madujano huaytaNo ratings yet

- Simulacion HysysDocument7 pagesSimulacion HysysyessicaNo ratings yet

- Pro II Trabajo EscritoDocument15 pagesPro II Trabajo EscritoJosue Raul Ramirez Paulino100% (2)

- Optimización de columna de destilación atmosférica de crudo con metamodelosDocument8 pagesOptimización de columna de destilación atmosférica de crudo con metamodelosGRESIQNo ratings yet

- Manualazucarero2012-Ataca-2 (2) - 0410113618Document11 pagesManualazucarero2012-Ataca-2 (2) - 0410113618Juan Martin Alderete GobbatoNo ratings yet

- Trabajo de Azetropos de Acetronitile y Agua Usando Ethyl Acetate Con ArrastradorDocument15 pagesTrabajo de Azetropos de Acetronitile y Agua Usando Ethyl Acetate Con ArrastradorEdward GomezNo ratings yet

- Introducción a la simulación con Aspen HysysDocument6 pagesIntroducción a la simulación con Aspen HysysItzel EscobarNo ratings yet

- Diseño y Proceso de Un SimuladorDocument7 pagesDiseño y Proceso de Un SimuladorerwisNo ratings yet

- Simulación Del Proceso de Fermentación de Cerveza ArtesanalDocument12 pagesSimulación Del Proceso de Fermentación de Cerveza ArtesanalzoolanderNo ratings yet

- Simulador Hysys DiapositivasDocument8 pagesSimulador Hysys DiapositivasMiguel Tenia MarcanoNo ratings yet

- Simulación de ProcesosDocument3 pagesSimulación de ProcesosAlejandra Armendariz ChavezNo ratings yet

- Simuladores procesos químicosDocument5 pagesSimuladores procesos químicosroxanaNo ratings yet

- Simulación y Optimización de Un Evaporador de Seis Efectos en Un Proceso de DesalinizaciónDocument5 pagesSimulación y Optimización de Un Evaporador de Seis Efectos en Un Proceso de DesalinizaciónVanessa NegreteNo ratings yet

- Material de Consulta 1Document49 pagesMaterial de Consulta 1William HUAMAN QUISPENo ratings yet

- CLASES2Document29 pagesCLASES2Jenny Daniela Cruz VelizNo ratings yet

- Practica 3 SyepDocument26 pagesPractica 3 SyepSeis Minutos RestantesNo ratings yet

- Diseño de sistemas termofluidos: Una visión integradoraFrom EverandDiseño de sistemas termofluidos: Una visión integradoraNo ratings yet

- Estimación de propiedades de sustancias puras y mezclas con Aspen Plus®: Guía prácticaFrom EverandEstimación de propiedades de sustancias puras y mezclas con Aspen Plus®: Guía prácticaRating: 5 out of 5 stars5/5 (1)

- Mantenimiento de sistemas de climatización. TMVG0209From EverandMantenimiento de sistemas de climatización. TMVG0209Rating: 3 out of 5 stars3/5 (2)

- Planificación de operaciones de manufactura y serviciosFrom EverandPlanificación de operaciones de manufactura y serviciosRating: 3 out of 5 stars3/5 (3)

- Minería de procesos: Fundamentos y metodología de aplicaciónFrom EverandMinería de procesos: Fundamentos y metodología de aplicaciónRating: 3 out of 5 stars3/5 (2)

- Sistemas de control integrados en bienes de equipo y maquinaria industrial y elaboración de la documentación técnica. FMEE0208From EverandSistemas de control integrados en bienes de equipo y maquinaria industrial y elaboración de la documentación técnica. FMEE0208No ratings yet

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónFrom EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónRating: 5 out of 5 stars5/5 (1)

- WoS Vs ScopusDocument17 pagesWoS Vs Scopusquimicocad9891No ratings yet

- VolumenDocument1 pageVolumenquimicocad9891No ratings yet

- Problemas DIsoluciones 1º BachilleratoDocument5 pagesProblemas DIsoluciones 1º BachilleratoLaura HelfNo ratings yet

- Estequiometria 1Document1 pageEstequiometria 1quimicocad9891No ratings yet

- ODE1Document1 pageODE1quimicocad9891No ratings yet

- Gas MetanoDocument1 pageGas Metanoquimicocad9891No ratings yet

- AleacionDocument1 pageAleacionquimicocad9891No ratings yet

- VolumenDocument1 pageVolumenquimicocad9891No ratings yet

- RazonamientoDocument1 pageRazonamientoquimicocad9891No ratings yet

- Fases presentes en 400kg de aleación Ag-Cu a 750°CDocument1 pageFases presentes en 400kg de aleación Ag-Cu a 750°Cquimicocad9891No ratings yet

- Metodo Del TrapecioDocument1 pageMetodo Del Trapecioquimicocad9891No ratings yet

- GasDocument1 pageGasquimicocad9891No ratings yet

- Diagramafases 1Document1 pageDiagramafases 1quimicocad9891No ratings yet

- AcerosDocument1 pageAcerosquimicocad9891No ratings yet

- Acero 2Document1 pageAcero 2quimicocad9891No ratings yet

- Acero 1Document1 pageAcero 1quimicocad9891No ratings yet

- Gasreal 1Document1 pageGasreal 1quimicocad9891No ratings yet

- Acero 2Document1 pageAcero 2quimicocad9891No ratings yet

- Acero 2Document1 pageAcero 2quimicocad9891No ratings yet

- Acero 2Document1 pageAcero 2quimicocad9891No ratings yet

- Fases 1Document1 pageFases 1quimicocad9891No ratings yet

- Aleacion 1Document1 pageAleacion 1quimicocad9891No ratings yet

- AleacionDocument1 pageAleacionquimicocad9891No ratings yet

- AleacionDocument1 pageAleacionquimicocad9891No ratings yet

- Aleacion 3Document1 pageAleacion 3quimicocad9891No ratings yet

- Calor 1Document1 pageCalor 1quimicocad9891No ratings yet

- Diagrama 1Document1 pageDiagrama 1quimicocad9891No ratings yet

- AleacionDocument1 pageAleacionquimicocad9891No ratings yet

- Fases 5Document1 pageFases 5quimicocad9891No ratings yet

- Volumen Molar Gas 1Document1 pageVolumen Molar Gas 1quimicocad9891No ratings yet

- Coca ColaDocument268 pagesCoca ColaAlizz Loqiitap0% (1)

- 3.1 Hidraulica de PerforacionDocument5 pages3.1 Hidraulica de PerforacionEddie Alexis LopreNo ratings yet

- Taller Lean ManufacturingDocument9 pagesTaller Lean ManufacturingCristhian RojasNo ratings yet

- Evaluación ContinuaDocument3 pagesEvaluación ContinuaJose Fernando Pantigoso CastañedaNo ratings yet

- OEEDocument4 pagesOEEElmer VásquezNo ratings yet

- Determinación de la fugacidad de mezclas de gases con el método de Van der WaalsDocument21 pagesDeterminación de la fugacidad de mezclas de gases con el método de Van der WaalsCarol Jorge EspinozaNo ratings yet

- Actividades Eficiencia y ProductividadDocument3 pagesActividades Eficiencia y ProductividadMojo PinNo ratings yet

- ChocotejasDocument20 pagesChocotejasjose0% (1)

- Carta Notarial 16.07Document15 pagesCarta Notarial 16.07RossyHaydeeJimenezQuindeNo ratings yet

- Paso 3 Investigar El MercadoDocument3 pagesPaso 3 Investigar El MercadoLëîdër SūârëzNo ratings yet

- Metrado de Alcantarilla, Ptar y UbsDocument41 pagesMetrado de Alcantarilla, Ptar y UbsJulio Ortiz ZuasnabarNo ratings yet

- Casos de Estudio - FicoDocument26 pagesCasos de Estudio - FicoRed Cesar Banda GuillenNo ratings yet

- Parametros Geomorfologicos de Una Cuenca HidrologicaDocument41 pagesParametros Geomorfologicos de Una Cuenca HidrologicaJuan Carlos Tacilla GuadañaNo ratings yet

- Listadecategoríasdeproductos ESDocument67 pagesListadecategoríasdeproductos ESGilda SereNo ratings yet

- Desarrollo de La Colección de Una BibliotecaDocument5 pagesDesarrollo de La Colección de Una BibliotecaLizzy WesNo ratings yet

- Barroco Pintandose A Si MismosDocument49 pagesBarroco Pintandose A Si MismosPJNo ratings yet

- Silabus NeuroanatomiaDocument15 pagesSilabus NeuroanatomiajamesNo ratings yet

- Fase2 Grupo-301125 34Document12 pagesFase2 Grupo-301125 34ADRIAN PARRANo ratings yet

- Programa de formación humanística: Rúbrica de evaluación para prototipadoDocument2 pagesPrograma de formación humanística: Rúbrica de evaluación para prototipadoAlexis EscalanteNo ratings yet

- Compras 2010Document73 pagesCompras 2010Liliana ArroyoNo ratings yet

- Lenguaje de Programacion2CRUDDocument19 pagesLenguaje de Programacion2CRUDPablo Cesar Ñ ANo ratings yet

- Mapa de ProcesosDocument4 pagesMapa de ProcesosJenny Paola Ramirez MenaNo ratings yet

- Informe IEEE Metricas Y Calidad de Software y Actividad Sopa de LetrasDocument5 pagesInforme IEEE Metricas Y Calidad de Software y Actividad Sopa de LetrasLorena Estupiñán DelgadoNo ratings yet

- Técnicas de Presentación PDFDocument8 pagesTécnicas de Presentación PDFraul_urb0% (1)

- Anexo 6 - Pacto de TransparenciaDocument3 pagesAnexo 6 - Pacto de TransparenciaMónica León ANo ratings yet

- Tesis Presentada Por La BachillerDocument241 pagesTesis Presentada Por La BachillerAugusto BravoNo ratings yet

- Pintura en TelaDocument3 pagesPintura en TelaSilviaSanguanoNo ratings yet

- Historia y estudios de TBJDocument2 pagesHistoria y estudios de TBJgordo6092No ratings yet

- Guia FPU 2021Document11 pagesGuia FPU 2021Agnes QuillNo ratings yet

- Angulo Manrique, Daniel Control Práctico #1 - Fase 3Document11 pagesAngulo Manrique, Daniel Control Práctico #1 - Fase 3DanielNo ratings yet