Professional Documents

Culture Documents

INTRODUCCIÒN Taladro

Uploaded by

Eres La Razon De Mi Vida CorazonOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

INTRODUCCIÒN Taladro

Uploaded by

Eres La Razon De Mi Vida CorazonCopyright:

Available Formats

INTRODUCCIN En el presente trabajo daremos a conocer el concepto del taladro, su resea histrica, los movimientos que transmite y los

diferentes tipos, partes, accesorios y herramientas de corte que existen, adems de sus respectivos tipos de mecanizado, velocidades, tiempos y potencias que se emplean; finalizando con la cadena cinemtica y las diversas normas y equipos de seguridad que se necesitan en las mquinas de taladrado. Durante siglos, la herramienta fue la prolongacin de la mano del hombre hasta la aparicin de las primeras mquinas rudimentarias que ayudaron en su utilizacin. Los agujeros, en manufactura, son producidos en una cantidad considerable, siendo estos los de mayor tasa de produccin que cualquier otra forma que se haga. Una gran proporcin de estos agujeros son hechos por un proceso ampliamente conocido. El taladrado es un proceso de maquinado muy importante debido a su gran uso en la industria. El taladrado hace un 25 % de produccin de todos los procesos de maquinado. El taladrado es un proceso relativamente complejo a pesar de que aparenta ser muy sencillo. Para finalizar; este trabajo se hace con el fin de explicar y dar a conocer todo acerca del taladro, comenzando por su historia y evolucin tecnolgica, siguiendo con aspectos generales y especficos de esta mquina-herramienta, y as mismo con todo lo relacionado a su uso y funcionamiento. 2. OBJETIVOS * Dar a conocer el adecuado funcionamiento, as como las partes, tipos y dems caractersticas del taladro, para as poder entender su correcta forma de trabajo y poder aplicar las normas necesarias para realizar actividades de taladrado. * Lograr que el grupo aprenda todo acerca del taladro para el segundo parcial y para que en el futuro laboral, se puedan desenvolver con facilidad en el mbito que rodea las maquinas y herramientas del laboratorio. * Y por ltimo ensearle a los estudiantes, al demostrar y explicar todo de la mejor manera posible. 3. CONCEPTO El Taladro es la herramienta universal por excelencia que no debe faltar en el hogar, con ella podremos realizar todo tipo de trabajos, agujeros en pared, madera o metal. Podemos lijar, fresar, atornillar y un sin fin de tareas ms, gracias a los muchos accesorios que existen en el mercado para acoplar a esta mquina. Es un Instrumento punzante y en espiral, que por rotacin y presin agujerea una cosa. 4. RESEA HISTORICA 1838: primer taladro de sobremesa hecho enteramente de metal (James Nasmyth).

1850: taladro de columna con transmisin a correa y engranajes cnicos (Joseph Whitworth). 1851: El primer taladro radial (Sharp, Roberts & Co). 1860: invencin de la broca helicoidal por Martignon, que remplaza rpidamente a las brocas en punta de lanza utilizadas hasta entonces. El taladro elctrico fue inventado en 1889 en Melbourne Australia. En 1898 la invencin del acero rpido, permite aumentar significativamente la velocidad de taladrado. En el siglo XIX las tecnologas durante la Revolucin Industrial se fueronaplicando a las taladradoras, de esta manera fueron pasando a ser accionadas elctricamente y a ser cada vez ms precisas gracias a la metrologa y ms productivas gracias a nuevos materiales como el carburo de silicio o el carburo de tungsteno. Sin embargo, en su arquitectura las mquinas se conservaron casi sin cambios a lo largo del siglo XIX. La aparicin del control numrico a partir de los aos 1950 y sobre todo del control numrico por computadora a partir de los 1970 revolucion las mquinas-herramienta en general y las taladradoras en particular. La microelectrnica permiti integrar las taladradoras con otras mquinas-herramienta como tornos o mandriladoras para formar "centros de mecanizado" polivalentes gestionados por ordenador 5. PARTES DEL TALADRO. Descripcin y partes del taladro: Este proceso es usado para crear un agujero redondo. Esto se realiza generalmente con una herramienta rotatoria que tiene dos filos cortantes, la herramienta avanza en una direccin paralela a su eje de rotacin dentro de la parte del trabajo para formar el agujero redondo.

Las partes principales del taladro son las siguientes: BASE:

Esta sirve para dar estabilidad a la mquina y tambin como montaje rgida para la columna. MESA: Esta puede ser redonda o rectangular, se utiliza para sujetar la pieza que se va a trabajar; esta se puede mover hacia arriba, abajo y girar alrededor de la columna. COLUMNA: Esta es cilndrica, deprecisin y se monta en la base. Sirve de apoyo para la mesa y la cabeza del taladro. CABEZA TALADRADORA: Esta aloja el mecanismo utilizado para hacer girar la herramienta de corte y hacerla avanzar hacia la pieza de trabajo. HUSILLO: Es un eje redondo que sujeta e impulsa la herramienta de corte. MANGUITO: Esta parte aloja el husillo, no gira sino que solo se desplaza hacia arriba y hacia abajo, dentro de la cabeza. PORTA BROCA: Este dispositivo es el que sirve para sujetar las brocas durante la operacin. PALANCA DE AVANCE MANUAL: Esta se utiliza para controlar el movimiento vertical del manguito del husillo y de la herramienta de corte. 6. TIPOS Y CARACTERISTICAS DEL TALADRO 6.1 CARACTERISTICAS: Dentro de las caractersticas del taladro se encuentran: la potencia, dobles aislamiento, velocidad, control electrnico y anclaje. En cuanto a la potencia, los taladros vienen distribuidos con diferentes potencias. Los de 600 y 700 watts son especiales para realizar cualquier tipo de labor. El doble aislamiento se refiere a la capacidad de separar su armazn del motor, al mismo tiempo que el motor se separa de otros piezas externas que se encuentra bajo la energa elctrica. Los taladros vienen con diferentes velocidades. Los de una velocidad tienen menos eficiencia y segn la velocidad aumenta su capacidad. Un taladro se mantiene en funcionamiento constante, aun cuando en su desempeo se encuentre con algn impedimento, eso gracias a su control elctrico. Esta

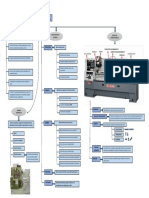

herramienta puedefuncionar como maquina esttica o de mano, que es lo que se refiere al anclaje. 6.2 TIPOS Las mquinas taladradoras se pueden reunir en cinco grupos separados: de columna, radiales, horizontales, de tortea, y de husillos mltiples. 6.2.1 MAQUINAS TALADRADORAS DE COLUMNA: Estas mquinas se caracterizan por la rotacin de un husillo vertical en una posicin fija y soportada por un bastidor de construccin, tipo C modificado. La familia de las maquinas taladradoras de columna se compone de. El taladro sencillo de transmisin por banda, la taladradora sensitiva, la taladradora de columna con avance por engranaje, la taladradora de produccin de trabajo pesado, la taladradora de precisin, y la taladradora para agujeros profundos. Los taladros de columna de alimentacin por engranaje son caractersticos de esta familia de mquinas y se adaptan mejor para ilustrar la nomenclatura y componentes principales de este tipo de mquinas. Los componentes principales de la maquina son los siguientes: * La base: soporta a la mquina y en algunos casos, cuando el tamao y el peso lo hacen necesario, a la pieza misma. * La columna: es el miembro principal vertical sobre el que van montados otros componentes de la maquina en la correspondencia y alineamientos apropiados. Hay columnas de tipo caja, redondas o tubulares (ms comunes. * La caja de los engranajes: montada en la parte superior de la columna, aloja a los engranajes impulsores del husillo junto con los elementos para el cambio de las velocidades. * Elmotor: es del tipo reversible para permitir las operaciones de roscado. La potencia se transmite a la caja de engranajes por medio de un eje, bandas, o, en algunos caso, directamente por medio de coples. De cualquier forma, el motor va colocado usualmente la parte posterior de la columna para un mejor balance. * El eje: es el miembro giratorio que impulsa a la broca. Est rasurado para poder deslizarse hacia arriba y hacia abajo a travs de la caja de engranajes segn se hace avanzar la broca o se la retira. * La cabeza: contiene los engranajes del avance, accionados por una barra de avances desde la caja de engranajes, y contiene los controles para la seleccin de los avances y de la direccin de giro. El avance se realiza realmente en esta mquina por medio de un eje hueco montado en la cabeza. Este eje hueco soporta y gua al husillo y ejerce la presin de avance. Se pueden proporcionar ciclos de avance automtico en los que sin la atencin del operario la broca entra en la pieza y se retira despus de haber alcanzado la profundidad apropiada. * El husillo: est equipado con un agujero cnico para recibir el extremo cnico de las brocas, dispositivos para el montaje de las mismas, o de otras herramientas de corte que se utilicen en la mquina, tales como machos o escariadores. * La mesa: est montada en la columna y se la puede levantar o bajar y sujetar en posicin para soportar la pieza a la altura apropiada para permitir taladrar en la forma deseada. Dibujo # 1 taladradora tpica de columnaavance por engranajes con la identificacin de los componentes principales.

TIPOS DE MAQUINAS TALADRADORAS DE COLUMNA: MAQUINAS IMPULSADAS POR MEDIO DE BANDAS: Se incluye en este grupo todas las maquinas que no tienen engranajes o mecanismos directos para impulsar el husillo, y los cambios de velocidades, cuando los hay, se realizan por el cambio de posicin de las bandas. Los hay del tipo de banco y del tipo de piso, e incluyen todos los taladros pequeos y de poco costo que se utilizan en los talleres caseros, talleres de mantenimiento, y para las aplicaciones generales de taladro. Dibujo # 2las taladradoras impulsadas por bandas como esta son las maquinas ms comunes en este campo. En el caso presente se puede hacer girar alrededor de la columna tanto la cabeza como la mesa. TALADRADORAS SENSITIVAS DE COLUMNA: en su configuracin son muy parecidas a las taladradoras de avance por engranaje y son diseadas para el avance manual. Este mtodo de avance limita naturalmente su capacidad siendo tambin su construccin ms ligera. Segn se hace avanzar la broca dentro de la pieza, el operario siente realmente la accin cortante, de ah la designacin de sensitiva. La potencia de alimentacin de este sistema limita la capacidad de la maquina a 1 pulg.(2504 mm) de dimetro de la broca a lo ms, usndola en acero suave, pero asegura una gran flexibilidad en cuanto al a relacin de los avances y las presiones. Dibujo # 3 el taladro sensitivo de columna se caracteriza por el molinete tal como se indica. LAS TALADRADORAS DE PRODUCCIN DE TRABAJO PESADO: Mucha de las taladradoras de produccin de trabajo pesado en uso se proporcionan con avance hidrulico para poder emplear las tremendas presiones de avance de alimentacin requeridas, as como la flexibilidad y ciclaje automtico para propsitos de produccin. La mquina taladradora invertida es una posterior aplicacin de la taladradora de produccin de trabajo pesado. Esta mquina taladra desde un fondo hacia arriba y se utiliza para trabajo en los cuales resulta un problema la gran cantidad de material a quitar y la eliminacin de la viruta. El uso ms comn de este tipo de mquinas es en las fbricas de municiones en donde las cpsulas slidas forjadas se taladran de esta manera. Dibujo # 4 LAS MQUINAS TALADRADORAS DE PRECISIN se clasifican en la familia de las de columna debido a que tienen un husillo de posicin fija, pero actualmente se las ha desarrollado para usarse con mesas espaciadoras o posicionado ras, y con una profundidad de garganta o alcance que anteriormente solo se poda obtener en las mquinas taladradoras radiales aunque anteriormente solo se poda obtener en las maquinas taladradoras radiales. Dibujo # 5 la mesa localizadora de precisin es el elemento distintivo de una maquina taladradora de precisin. TALADRADORAS PARA AGUJEROS PROFUNDOS: durante el taladrado de agujeros profundos en donde la profundidad de los mismos es de ms de cuatro o cinco veces su dimetro, las virutas se acumulan segn se

EL TALADRO DE COLUMNA El taladro es una mquina herramienta donde se mecanizan la mayora de los agujeros que se hacen a las piezas en los talleres mecnicos. Destacan estas mquinas por la sencillez de su manejo. Tienen dos movimientos: El de rotacin de la broca que le imprime el motor elctrico de la mquina a travs de una transmisin por poleas y engranajes, y el de avance de penetracin de la broca, que puede realizarse de forma manual sensitiva o de forma automtica, si incorpora transmisin para hacerlo. La taladradora de columna es la versin estacionaria del taladro convencional. Realiza la funcin de un taladro insertado en el soporte vertical. Las taladradoras de columna son las ms empleadas en talleres, gracias a la posibilidad de realizar en ellas los ms variados trabajos, incluso de serie, con tiles adecuados. Las diferencias de estos taladros van en funcin de la potencia del motor y de la longitud de la columna. Con las columnas se consigue un trabajo muy profesional. SU USO Normalmente se usan para taladrar. Se llama taladrar a la operacin de mecanizado que tiene por objeto producir agujeros cilndricos en una pieza cualquiera, utilizando como herramienta una broca. La operacin de taladrar se puede hacer con un taladro porttil, con una mquina taladradora, en un torno, en una fresadora, en un centro de mecanizado CNC o en una mandriladora. De todos los procesos de mecanizado, el taladrado es considerado como uno de los procesos ms importantes debido a su amplio uso y facilidad de realizacin, puesto que es una de las operaciones de mecanizado ms sencillas de realizar y que se hace necesario en la mayora de componentes que se fabrican. Las taladradoras descritas en este artculo, se refieren bsicamente a las utilizadas en las industrias metalrgicas para el mecanizado de metales, otros tipos de taladradoras empleadas en las cimentaciones de edificios y obras pblicas as como en sondeos mineros tienen otras caractersticas muy diferentes y sern objeto de otros artculos especficos. Tambin se relaciona un proceso llamado taladrado. Proceso de taladrado El taladrado es un trmino que cubre todos los mtodos para producir agujeros cilndricos en una pieza con herramientas de arranque de viruta. Adems del taladrado de agujeros cortos y largos, tambin cubre el trepanado y los mecanizados posteriores tales como escariado, mandrilado, roscado y brochado. La diferencia entre taladrado corto y taladrado profundo es que el taladrado profundo es una tcnica especfica diferente que se utiliza para mecanizar agujeros donde su longitud es varias veces ms larga (8-9) que su dimetro. Con el desarrollo de brocas modernas el proceso de taladrado ha cambiado de manera drstica, porque con las brocas modernas se consigue que un taladro macizo de dimetro grande se pueda realizar en una sola operacin, sin necesidad de un agujero previo, ni de agujero gua, y que la calidad del mecanizado y exactitud del agujero evite la operacin posterior de escariado. Taladro columna antiguo. Como todo proceso de mecanizado por arranque de viruta la evacuacin de la misma se torna crtica cuando el agujero es bastante profundo, por eso el taladrado est restringido segn sean las caractersticas del mismo. Cuanto mayor sea su profundidad, ms importante es el control del proceso y la evacuacin de la viruta.4 Los factores principales que caracterizan un agujero desde el punto de vista de su mecanizado son:

-Dimetro - Calidad superficial y tolerancia -Material de la pieza - Material de la broca - Longitud del agujero -Condiciones tecnolgicas del mecanizado -Cantidad de agujeros a producir -Sistema de fijacin de la pieza en el taladro. Casi la totalidad de agujeros que se realizan en las diferentes taladradoras que existen guardan relacin con la tornillera en general, es decir la mayora de agujeros taladrados sirven para incrustar los diferentes tornillos que se utilizan para ensamblar unas piezas con otras de los mecanismos o mquinas de las que forman parte. Segn este criterio hay dos tipos de agujeros diferentes los que son pasantes y atraviesan en su totalidad la pieza y los que son ciegos y solos se introducen una longitud determinada en la pieza sin llegarla a traspasar, tanto unos como otros pueden ser lisos o pueden ser roscados. Respecto de los agujeros pasantes que sirven para incrustar tonillos en ellos los hay de entrada avellanada, para tornillos de cabeza plana, agujeros de dos dimetros para insertar tornillos Allen y agujeros cilndricos de un solo dimetro con la cara superior refrentada para mejorar el asiento de la arandela y cabeza del tornillo. El dimetro de estos agujeros corresponde con el dimetro exterior que tenga el tornillo. Respecto de los agujeros roscados el dimetro de la broca del agujero debe ser la que corresponda de acuerdo con el tipo de rosca que se utilice y el dimetro nominal del tornillo. En los tornillos ciegos se debe profundizar ms la broca que la longitud de la rosca por problema de la viruta del macho de roscar. Representacin grfica de los agujeros ciegos roscados LAS PARTES DEL TALADRO DE COLUMNAS Maquinas taladradoras de columna: Estas maquinas se caracterizan por la rotacin de un husillo vertical en una posicin fija y soportado por un bastidor de construccin, tipo C modificado. La familia de las maquinas taladradoras de columna se compone de. El taladro sencillo de transmisin por banda, la taladradora sensitiva, la taladradora de columna con avance por engranaje, la taladradora de produccin de trabajo pesado, la taladradora de precisin, y la taladradora para agujeros profundos. Los taladros de columna de alimentacin por engranaje son caractersticos de esta familia de maquinas y se adaptan mejor para ilustrar la nomenclatura y componentes principales de este tipo de mquinas. Los componentes principales de la maquina son los siguientes: La base: soporta a la maquina y en algunos casos, cuando el tamao y el peso lo hacen necesario, a la pieza misma. La columna: es el miembro principal vertical sobre el que van montados otros componentes de la maquina en la correspondencia y alineamientos apropiados. Hay columnas de tipo caja redondas o tubulares (mas comunes. La caja de los engranajes: montada en la parte superior de la columna, aloja a los engranajes impulsores del husillo junto con los elementos para el cambio de las velocidades. El motor: es del tipo reversible para permitir las operaciones de roscado. La potencia se transmite a la caja de engranajes por medio de un eje, bandas, o, en algunos caso, directamente por medio de coples. De cualquier forma, el motor va colocado usualmente el la parte posterior de la columna

para un mejor balance. El eje: es el miembro giratorio que impulsa a la broca. Est ranurado para poder deslizarse hacia arriba y hacia abajo a travs de la caja de engranajes segn se hace avanzar la brocao se la retira. La cabeza: contiene los engranajes del avance, accionados por una barra de avances desde la caja de engranajes, y contiene los controles para la seleccin de los avances y de la direccin de giro. El avance se realiza realmente en esta mquina por medio de un eje hueco montado en la cabeza. Este eje hueco soporta y gua al husillo y ejerce la presin de avance. Se pueden proporcionar ciclos de avance automtico en los que sin la atencin del operario la broca entra en la pieza y se retira despus de haber alcanzado la profundidad apropiada. El husillo: esta equipado con un agujero cnico para recibir el extremo cnico de las brocas, dispositivos para el montaje de las mismas, o de otras herramientas de corte que se utilicen en la maquina, tales como machos o escariadores. La mesa: est montada en la columna y se la puede levantar o bajar y sujetar en posicin para soportar la pieza a la altura apropiada para permitir taladrar en la forma deseada. Dibujo # 1taladradora tpica de columna y avance por engranajes con la identificacin de los componentes principales. TIPOS DE MAQUINAS TALADRADORAS DE COLUMNA Maquinas impulsadas por medio de bandas: Se incluye en este grupo todas las maquinas que no tienen engranajes o mecanismos directos para impulsar el husillo, y los cambios de velocidades, cuando los hay, se realizan por el cambio de posicin de las bandas. Los hay del tipo de banco y del tipo de piso, e incluyen todos los taladros pequeos y de poco costo que se utilizan en los talleres caseros, talleres de mantenimiento, y para las aplicaciones generales de taladro. Dibujo # 2las taladradoras impulsadas por bandas como esta son las maquinas ms comunes en este campo. En el caso presente se puede hacer girar alrededor de la columna tanto la cabeza como la mesa. Taladradoras sensitivas de columna : en su configuracin son muy parecidas a las taladradoras de avance por engranaje y son diseadas para el avance manual. Este mtodo de avance limita naturalmente su capacidad siendo tambin su construccin ms ligera. Segn se hace avanzar la broca dentro de la pieza, el operario siente realmente la accin cortante, de ah la designacin de sensitiva. La potencia de alimentacin de este sistema limita la capacidad de la maquina a 1 pulg.(2504 mm) de dimetro de la broca a lo ms, usndola en acero suave, pero asegura una gran flexibilidad en cuanto al a relacin de los avances y las presiones. Dibujo # 3 el taladro sensitivo de columna se caracteriza por el molinete para el avance a mano, tal como se indica. Las taladradoras de produccin de trabajo pesado: Mucha de las taladradoras de produccin de trabajo pesado en uso se proporcionan con avance hidrulico para poder emplear las tremendas presiones de avance de alimentacin requeridas, as como la flexibilidad y ciclaje automtico para propsitos de produccin. La maquina taladradora invertida es una posterior aplicacin de la taladradora de produccin de trabajo pesado. Esta maquina taladra desde un fondo hacia arriba y se utiliza para trabajo en los cuales resulta un problema la gran cantidad de material a quitar y la eliminacin de la viruta. El uso mas comn de este tipo de maquinas es en las fabricas de municiones en donde las cpsulas slidas forjadas se taladran de esta manera.

Dibujo # 4 Las mquinas taladradoras de precisin se clasifican en la familia de las de columna debido a que tienen un husillo de posicin fija, pero actualmente se las ha desarrollado para usarse con mesas espaciadoras o posicionadoras, y con una profundidad de garganta o alcance que anteriormente solo se poda obtener en las mquinas taladradoras radiales aunque anteriormente solo se poda obtener en las maquinas taladradoras radiales. Dibujo # 5la mesa localizadora de precisin es el elemento distintivo de una maquina taladradora de precisin. Taladradoras para agujeros profundos: durante el taladrado de agujeros profundos en donde la profundidad de los mismos es de ms de cuatro o cinco veces su dimetro, las virutas se acumulan segn se profundiza el agujero y se traban en la broca, interfiriendo con su accin cortante. Peridicamente, debe retirarse la broca del agujero para retirar las virutas. Las taladradoras de columna, con disposiciones especiales para realizar automticamente el retiro de la broca y la pieza de las virutas, independientemente del criterio del operador . Dibujo # 6En las taladradoras para agujeros profundos es bastante comn el uso de husillos horizontales, como se muestra en este modelo de dos husillos. El avance automtico se obtiene a partir del movimiento principal, la pieza se suele sujetar con una mordaza. Para el taladrado de grandes piezas de difcil movimiento y manejo. En ellas el cabezal portabrocas est situado sobre un brazo orientable, en voladizo, que puede girar y desplazarse en altura sobre la columna. El cabezal se desplaza sobre el brazo, y en algunos tipos puede situarse en posicin inclinada. Esta amplia posibilidad de movimientos permite colocar la broca en la posicin del taladro sin necesidad de mover la pieza. El desplazamiento en altura del brazo es automtico y lo mismo el del cabezal sobre el brazo. El avance del portabrocas puede ser manual o automtico. Estas son las partes mas especificas del taladro de columnas: 1. Base 2. Soporte de columna 3. Prisionero 4. Cuerpo de Columna 5. Tornillos cab. Hex. 6. Soporte de mesa 7. Engrane 8. Flecha de engrane Engrane de pin 10. Manivela 11. Soporte de mesa 12. Tornillos cab. Hex. 13. Prisionero

14. Escala de inclinacin 1 15. Apuntador 1 16. Prisionero 2 17. Manivela aseg. 18. de columna 19. Manivela aseg. 20. de mesa 21. Mesa 22. Cremallera 23. Anillo de retencin 24. Prisionero 25. Cabezal 26. Prisionero 27. Resorte 28. Barra de motor 29. Tornillo de cambio 30. Base de motor 31. Tornillo y roldana 32. Centro 33. Flecha de 34. alimentacin 35. Seguro de eje 36. Barra dealimentacin 37. Perilla 38. Anillo de escala 39. Espiral 40. Cubierta de espiral 41. Retentor de resorte 42. Tuerca hexagonal 43. Tornillo 44. Tuerca hexagonal 45. Canilla 46. Empaque 47. Husillo 48. Balero 49. Balero 50. Anillo retentor 51. Mango impulsor 52. Balero 53. Tuerca de polea 54. Polea de husillo 55. rbol 56. A Broquero 57. Cua 1 58. A Motor 59. Cable de motor

60. Tornillo y roldana 61. Roldana plana 62. Tuerca hexagonal 63. Polea de motor 64. Cua 65. Prisionero 66. Grapa 67. Prisionero 68. Cable 69. Interruptor 70. Caja de interruptor 71. A Cubierta de poleas 72. Tornillo con Roldana 73. Polea central 74. Balero 75. Flecha para 76. polea central 77. Banda V 78. Tornillo 79. Roldana plana 80. Tuerca hexagonal 81. Prensa cable 82. Tornillos 83. Sujetador de llave 84. Tornillo con Roldana 85. Banda V 86. Tapa de interruptor 87. Tornillo 88. Llave de Broquero 89. Resorte 90. Manual 91. Caja de carton 92. Placa de precaucin 93. Etiqueta 94. Diagrama de velocidades 95. Etiqueta de marca 96. Tornillo 97. Soquet 98. Roldana dentada 99. Tuerca para choque 100. Tornillo de profundidad 101. Tuerca 102. Apuntador 103. Tuerca redonda 104. Roldana de presin

105. Llave hexagonal 106. Llave hexagonal 107. Tornillo 108. Escala 109. Grapa de tirn Palanca (A): esta palanca nos sirve para indicar las revoluciones en las que queremos trabajar, ya que contamos con un botn con nmeros de (1,2) esto para saber exactamente a que revolucin esta. Palanca (B): esta es otra palanca la cual nos indica el modo de avances en automtico. Manivela: esta herramienta nos indica el modo de trabajo ya sea en automtico o manual. Pero es mas recomendable trabajar manualmente, ya que si se llega a trabar es mas rpido retirar la herramienta. Bandas: son las q dan el avance ala herramienta y velocidad cambindose a otro rango de revolucin. Palanca de movimiento: esta palanca nos permite acercar y retirar la banda para poderla cambiar y sujetarla. Tabla de escala: esta nos sirve para saber o indicar la profundidad que le queremos dar a un material o pieza. Bancada: es el armazn que soporta la mquina, consta de una base o pie en la cual va fijada la columna sobre la cual va fijado el cabezal y la mesa de la mquina que es giratoria en torno a la columna. Motor: estas mquinas llevan incorporado un motor elctrico de potencia variable segn las capacidades de la mquina. Cabezal: es la parte de la mquina que aloja la caja de velocidades y el mecanismo de avance del husillo. El cabezal porta brocas se desliza hacia abajo actuando con unas palancas que activan un mecanismo de pin cremallera desplazando toda la carrera que tenga la taladradora, el retroceso del cabezal es automtico cuando cede la presin sobre el mismo.El avance de taladrado automtico de trabajo est regulado en mm/revolucin del eje. Poleas de transmisin: el movimiento del motor al husillo, se realiza mediante correas que enlazan dos poleas escalonadas con las que es posible variar el nmero de revoluciones de acuerdo a las condiciones de corte del taladrado y el husillo porta brocas. Hay taladradoras que adems de las poleas escalonadas incorporan una caja de engranajes para regular las velocidades del husillo y del avance de penetracin. Nonio: las taladradoras disponen de un nonio con el fin de controlar la profundidad del taladrado. Este nonio tiene un tope que se regula cuando se consigue la profundidad deseada. Husillo: est equipado con un agujero cnico para recibir el extremo cnico de las brocas, o del porta brocas que permite el montaje de brocas delgadas , o de otras herramientas de corte que se utilicen en la mquina, tales como machos o escariadores. Mesa: est montada en la columna y se la puede levantar o bajar y sujetar en posicin para soportar la pieza a la altura apropiada para permitir taladrar en la forma deseada. Botones: * Botn para encender (foco) * Botn de la llave de agua. * Botn de encendido izquierdo y derecho.

* Botn deapagado. * Botn de emergencia. FRESADORA es una mquina herramienta utilizada para realizar mecanizados por arranque de viruta mediante el movimiento de una herramienta rotativa de varios filos de corte denominada fresa. En las fresadoras tradicionales, la pieza se desplaza acercando las zonas a mecanizar a la herramienta, permitiendo obtener formas diversas, desde superficies planas a otras ms complejas. Se denomina fresadora universal a una mquina-herramienta utilizada para realizar diferentes mecanizados por arranque de viruta en piezas de forma prismtica. Este tipo de mquinas se caracteriza por trabajar en el espacio mediante el movimiento adecuado de la mesa donde se fijan las piezas que deben ser mecanizadas. Accesorios principales Eje porta-fresas. (16-22-27-32-40 mm) Equipo completo de refrigeracin Cabezal multiangular Divisor universal con contrapunto y juego de engranes Plato universal de 3 garras con contraplato Aparato de mortajar giratorio Mesa circular divisora Mordaza giratoria graduada Mordaza hidrulica Cabezal de mandrinar Ejes porta-fresas largos Ejes porta-fresas cortos Eje porta-pinzas y juego de pinzas Visualizacin digital de co Bastidor Husillo de trabajo Mesa Carro transversal Consola Caja de velocidades del husillo Caja de velocidades de los avances. El bastidor: Es una especie de cajn de fundicin, de base reforzada y de forma generalmente rectangular, por medio del cual la mquina se apoya en el suelo. Es laparte que sirve de sostn a los dems rganos de la fresadora. Husillo de trabajo: Es uno de los rganos esenciales de la mquina, puesto que es el que sirve de soporte a la herramienta y le dota de movimiento. Este eje recibe el movimiento a travs de la caja de velocidades. Carro transversal: Es una estructura de fundicin de forma rectangular, en cuya parte superior se desliza y gira la mesa en un plano horizontal; en la base inferior, por medio de unas guias, est ensamblado a la consola, sobre la cual se desliza accionado a mano por tornillo y tuerca, o automticamente, por medio de la caja de avances. Un dispositivo adecuado permite su inmovilizacin. La consola: Es el rgano que sirve de sostn a la mesa y sus mecanismos de accionamiento. Es un

cuerpo de fundicin que se desliza verticalmente en el bastidor a travs de unas guas por medio de un tornillo telescopio y una tuerca fija. Cuando es necesario para algunos trabajos, se inmoviliza por medio de un dispositivo de bloqueo. Caja de velocidades del husillo: Consta de una serie de engranajes que pueden acoplarse segn diferentes relaciones de transmisiones, para permitir una extensa gama de velocidades del husillo.tas3 Fresa: una herramienta circular, de corte mltiple, usada en mquinas fresadoras para el mecanizado de piezas. Los dientes cortantes de las fresas pueden ser rectilneos o helicoidales, y de perfil recto o formando un ngulo determinado. Viruta: es un fragmento de material residual con forma de lmina curvada o espiral que es extrado mediante un cepillo uotras herramientas, tales como brocas, al realizar trabajos de cepillado, desbastado o perforacin, sobre madera o metales. Se suele considerar un residuo de las industrias madereras o del metal; no obstante tiene variadas aplicaciones. Potencia: es la cantidad de trabajo efectuado por unidad de tiempo. Mecanizado: proceso mecnico en el cual se modifican dimensiones mediante la extraccin de viruta. Plano: Representacin esquemtica, en dos dimensiones y a determinada escala, de un terreno, una poblacin, una mquina, una construccin, etc. Eje: dimensin en la que se traslada una mquina u objeto. Refrigerante: sustancia que se utiliza para bajar la temperatura de otra en un proceso accin o trabajo. Movimiento longitudinal: Denominado X, que corresponde generalmente al movimiento de trabajo. Para facilitar la sujecin de las piezas la mesa est dotada de unas ranuras en forma de T para permitir la fijacin de mordazas u otros elementos de sujecin de las piezas y adems puede inclinarse para el tallado de ngulos. Movimiento transversal: Denominado Y, que corresponde al desplazamiento transversal de la mesa de trabajo. Se utiliza bsicamente para posicionar la herramienta de fresar en la posicin correcta. Movimiento vertical: Denominado eje Z que corresponde al desplazamiento vertical de la mesa de trabajo. Con el desplazamiento de este eje se establece profundidad de corte del fresado. El bastidor: Es una especie de placa de fundicin, de base reforzada y de forma generalmente rectangular, por medio del cual la mquina seapoya en el suelo. FUNCINAMIENTO DEL TALADRO DE COLUMNAS Todas las maquinas taladradoras se caracterizan por algn medio de rotacin de la herramienta de corte y el avance de la misma a lo largo de su propio eje, dentro de una pieza estacionaria, para producir un agujero de aproximadamente el mismo tamao que el de la herramienta de corte. De las dos funciones, el avance de la herramienta de corte a lo largo de su eje es el mas critico y el de mayor consideracin en el diseo de la maquina taladradora. Auque esta funcin puede ser realizado mecnicamente, a mano o por medio de engranajes, o por sistema hidrulico, lo que la hace critica es la magnitud de la fuerza necesaria para el avance. Como un ejemplo, se necesita una compresin axial de 2000 lb. (908 Kg) para hacer avanzar una broca de 1 pulg. (2504 mm) a travs de acero suave. La rotacin de la broca es, por comparacin, un asunto sencillo. La operacin de taladrado va siempre acompaada de gran desprendimiento de calor, por lo que se impone una abundante lubricacin con una mezcla de agua y aceite soluble. Dependiendo de la fuerza que se le haga a la maquina as mismo tiene si ciclo de vida, si a una maquina trabaja con piezas duras (constantemente) su ciclo ser muy corto comparado con una

mquina que trabaje con piezas blandas. Adems del taladro, generalmente se pueden ejecutar otras operaciones en las maquinas taladradoras como mandrinado, escariado, roscado, abocardado, y refrentado de agujeros. Todas otras operaciones estn relacionadas estrechamente con el taladro con respecto a los movimientos bsicos de la maquina y normalmente requieren un agujero taladrado para comenzar. LAS FUNCIONES DEL TALADRO DE COLUMNAS El taladro es una herramienta para perforar orificios de diversos tamaos sobre distintos materiales. Existen taladros mecnicos y elctricos de variados tipos. Entre las funciones que puede cumplir esta herramienta multifuncional estn, adems de la de perforar, dar terminacin a barrenos o agujeros, mediante el acople de accesorios tambin lijar, fresar, atornillar y ms. El mecanismo de los taladros trabaja en base a dos movimientos, la rotacin de la broca, y el avance y penetracin de la misma. Taladrar es la accin mecanizada por la cual se producen orificios sobre un elemento cualquiera, empleando el taladro para ello. Esta operacin puede realizarse mediante un taladro manual o elctrico, con torno, con fresadora, con una mandrinadora, en un centro de mecanizado CNC. Este es uno de los procesos mecanizados ms empleado y se caracteriza por su sencillez. El taladrado incluye todos los mtodos de la produccin de agujeros cilndricos empleando herramientas de arranque de viruta. Las funciones del taladrado incluyen la perforacin de agujeros cortos y largos, el trepanado y los mecanizados posteriores (mandrilado, escariado, roscado, brochado). El taladrado profundo es una tcnica especfica distinta, que se emplea para mecanizar agujeros cuya longitud es muy superior al dimetro. Este proceso ha cambiado a medida que las brocas se desarrollaban. Las brocas modernas pueden lograr un taladrado macizo de gran dimetro en una sola operacin, sin necesidad de realizar un agujero previo, ni un agujero de gua, a diferencia de lo que se haca antiguamente. Adems, queda eliminado el escariado, debido a la calidad de la perforacin obtenida y a su exactitud. Debido a las caractersticas operacionales del taladro, la evacuacin de la viruta es un elemento crtico en la operacin de taladrado, principalmente cuando el orificio est bastante profundo. El control de la evacuacin de viruta se torna indispensable a medida que aumenta la profundidad del orificio. Hay varios tipos de agujeros que pueden lograrse con el taladro: el pasante, que atraviesa toda la pieza y el ciego, que slo la atraviesa en una longitud determinada. Estos orificios, a su vez pueden ser lisos o roscados. Los orificios pasantes roscados pueden tener entrada avellanada para tornillos de cabeza plana, pueden ser agujeros de dos dimetros para insertar tornillos Allen, o agujeros cilndricos con un dimetro nico pero con la cara superior refrentada para que la arandela y la cabeza del tornillo asienten mejor. Para hacer orificios roscados, emplearemos una broca de dimetro correspondiente al dimetro nominal del tornillo. Para la colocacin de tornillos ciegos, debemos profundizar ms el orificio debido al problema de viruta que ocasiona el macho de roscar. Desde el punto de vista mecnico, el agujero debe cumplir con determinadas caractersticas para cumplir sus funciones. - dimetro y longitud: corresponderse con las medidas deseadas calidad superficial y tolerancia. - terminacin. En el taladrado debemos considerar ciertos parmetros: eleccin de broca adecuada, sistema de

fijacin de la pieza, velocidad de corte, profundidad del agujero, tipo de taladro y accesorios adecuados. HISTORIA DEL TALADRO DE COLUMNAS Historia del taladro Siguiendo la lnea del taladro de columna, fabricado por Joseph Whitworth en 1850, otros fabricantes ingleses, construyeron nuevos modelos, introduciendo algunas mejoras. Un Procedimiento muy antiguo para taladrar piedra, segn un bajorelieve egipcio de 2700 aos antes de J.C. consista en un robusto eje que llevaba inserto una punta de pedernal para taladrar y en la parte superior un mango para facilitar el giro y la incorporacin de dos macetas para regular el giro. Con el descubrimiento del arco de violn se produjo un adelanto para conseguir el movimiento de giro. El sistema consiste en arrollar una cuerda, al eje porta brocas, atada por sus extremos a un arco de madera, que con el impulso de la mano del hombre, hace girar la pieza en movimiento de vaivn. HERE Otro sistema muy utilizado fue el berbiqu de cuerda, que consiste en un eje porta herramienta de madera que lleva incorporado un volante de inercia. A dicho eje se arrolla una cuerda atada por sus extremos a un travesao que impulsado por la mano del hombre se consigue un giro alternativo. para conseguir el movimiento de giro. El sistema consiste en arrollar una cuerda, al eje porta brocas, atada por sus extremos a un arco de madera, que con el impulso de la mano del hombre, hace girar la pieza en movimiento de vaivn. Otro sistema muy utilizado fue el berbiqu de cuerda, que consiste en un eje porta herramienta de madera que lleva incorporado un volante de inercia. A dicho eje se arrolla una cuerda atada por sus extremos a un travesao que impulsado por la mano del hombre se consigue un giro alternativo. A partir del siglo XV, se utiliza la energa hidrulica para taladrar gruesos troncos de madera destinados a diversos fines, entre otros a tuberas para conducir el agua. A finales del siglo XV,Leonardo da Vinci disea un taladro horizontal para taladros profundos. En 1838, Nasmyth construye un taladro de sobremesa totalmente metlico. El giro se transmita a travs de un volante accionado a mano o por transmisin. Por medio de un juego de engranajes cnicos se hace girar el husillo en el que se aloja una broca punta de lanza. Joseph Whitworth, construy en 1850 un taladro de columna accionado por transmisin a correa y giro del eje porta brocas a travs de un juego de engranajes cnicos. Llevaba una mesa porta piezas regulable verticalmente, mediante el sistema de pin de cremallera. La necesidad de taladrar piezas pesadas y voluminosas dio lugar a la construccion de un taladro radial por "Sharp, Roberts & Co", hacia el ao 1851. El antiguo berbiqu de carpintero construido de madera, fue evolucionando en el tiempo. El berbiqu de eje porta herramientas de acero roscado, lleva incorporado en dicho eje una cabeza giratoria con un alojamiento cuadrado, donde se acopla la broca y un carrete tuerca, producindose un giro de vaivn, cuando se ejerce una presin longitudinal. El berbiqu de giro continuo representa un avance sobre el anterior, logrndose el giro mediante el

roscado en el eje porta brocas, de dos filetes helicoidales en sentido contrario, incorporndose en un extremo del carrete, una tuerca a izquierdas y en el opuesto otro a derechas. El berbiqu de giro continuo, construido por Heyerhoff accionado por manivela y juego de engranajes represent un importante avance. Se construyeron taladros de sobremesa accionados manualmente con manivela y versiones de regulador de bolas y juego de engranajes. Siguiendo la lnea del taladro de columna, fabricado por Joseph Whitworth en 1850, otros fabricantes ingleses, construyeron nuevos modelos, introduciendo algunas mejoras. Del ao 1860, conocemos modelos fabricados por "Sharp, Stewart & Co." y "Smith & Coventry", ambos con elevacin de mesa por husillo. El fabricante ingls, "P. Fairbairn & Co." construye un taladro, con elevacin de mesa, mediante un sistema de corona sinfn y cremallera. Para dar solucin al taladrado de piezas voluminosas y pesadas, naci el taladro radial. Decoster dise en 1848, un taladro adosado a la pared, accionado por transmisin, con polea escalonada para cuatro velocidades, con desplazamiento vertical y horizontal accionados a mano, a travs de manivela y husillo. "Sharp, Roberts & Co." instal en 1857, un taladro radial en Francia, en los ferrocarriles de Orleans, de caracteristicas parecidas al diseado por Decoster. En 1860, "Smith & Coventry" construye un taladro radial, con brazo horizontal giratorio, acoplado a un carro con desplazamiento vertical sobre una columna, atornillada a una base ranurada porta piezas. Ante la necesidad de fabricacin masiva de armas, J. Mason disea una taladradora horizontal multihusillo. En 1876, el americano Vales Aldrich, de la empresa "Dayton Machine Co.", patenta un taladro de accionamiento manual, que fue el origen de la construccin de varios modelos utilizados en las herreras, razn por la que se le denomina: "Taladro de herrero". Americanos e ingleses, entre otras las empresas, "Fredk, Pollard & Co." (Corona), "Nacional Automatice Tool", (Natco) y "W.F, & J. Barness Co.", estilizaron la estructura de los taladros de columna, e introdujeron importantes mejoras, entre otras, el avance automtico del husillo porta herramientas y elevacin de la mesa porta piezas con mecanismo de pin - cremallera. Se fabricaron taladros de distintos tipos y capacidades hasta alcanzar su pleno desarrollo a finales del siglo XIX. En 1921, mediante acuerdo amistoso, Ciaran sale de la empresa y se constituye la sociedad "Estarta y Ecenarro". Fabrican una completa gama de taladros, en la que incluyen un modelo para taladrado con broca de 50 mm. de diametro, con ocho velocidades de giro y avance indistintamente manual o automtico. A principios del siglo XX, los taladros radiales han alcanzado un importante desarrollo, aunque la incorporacin de la columna cilndrica se hizo ms tarda. En Eibar, las empresas de armas, entre otras Vctor Sarasqueta utilizan modernas taladradoras de husillos mltiples de la empresa americana "Pratt & Whitney".

Del ao 1860, conocemos modelos fabricados por "Sharp, Stewart & Co." y "Smith & Coventry",

ambos con elevacin de mesa por husillo. El fabricante ingls, "P. Fairbairn & Co." construye un taladro, con elevacin de mesa, mediante un sistema de corona sinfn y cremallera. Para dar solucin al taladrado de piezas voluminosas y pesadas, naci el taladro radial.Decoster dise en 1848, un taladro adosado a la pared, accionado por transmisin, con polea escalonada para cuatro velocidades, con desplazamiento vertical y horizontal accionados a mano, a travs de manivela y husillo. "Sharp, Roberts & Co." instal en 1857, un taladro radial en Francia, en los ferrocarriles de Orleans, de caracteristicas parecidas al diseado por Decoster. En 1860, "Smith & Coventry" construye un taladro radial, con brazo horizontal giratorio, acoplado a un carro con desplazamiento vertical sobre una columna, atornillada a una base ranurada porta piezas. Ante la necesidad de fabricacin masiva de armas, J. Mason disea una taladradora horizontal multihusillo. En 1876, el americano Vales Aldrich, de la empresa "Dayton Machine Co.", patenta un taladro de accionamiento manual, que fue el origen de la construccin de varios modelos utilizados en las herreras, razn por la que se le denomina: "Taladro de herrero". Americanos e ingleses, entre otras las empresas, "Fredk, Pollard & Co." (Corona), "National Automatic Tool",(Natco) y "W.F, & J. Barness Co.", estilizaron la estructura de los taladros de columna, e introdujeron importantes mejoras, entre otras, el avance automtico del husillo porta herramientas y elevacin de la mesa porta piezas con mecanismo de pin - cremallera. Se fabricaron taladros de distintos tipos y capacidades hasta alcanzar su pleno desarrollo a finales del siglo XIX. En 1921, mediante acuerdo amistoso, Ciaran sale de la empresa y se constituye la sociedad "Estarta y Ecenarro". Fabrican una completa gama de taladros, en la que incluyen un modelo para taladrado con broca de 50 mm. de diametro, con ocho velocidades de giro y avance indistintamente manual o automtico. A principios del siglo XX, los taladros radiales han alcanzado un importante desarrollo, aunque la incorporacin de la columna cilndrica se hizo ms tarda. En Eibar, las empresas de armas, entre otras Vctor Sarasqueta utilizan modernas taladradoras de husillos mltiples de la empresa americana "Pratt & Whitney". En el presente los taladros no a cambiado mucho de como eran antes solo que se a inventado los elctricos y son mas modernos de lo que eran antes, pero a un lo seguimos usando para las mismas cosas. CONCLUSIONES El taladro es una mquina herramienta donde se mecanizan la mayora de los agujeros que se hacen a las piezas en los talleres mecnicos. Destacan estas mquinas por la sencillez de su manejo. Tienen dos movimientos: El de rotacin de la broca que le imprime el motor elctrico de la mquina a travs de una transmisin por poleas y engranajes, yel de avance de penetracin de la broca, que puede realizarse de forma manual sensitiva o de forma automtica, si incorpora transmisin para hacerlo. La taladradora de columna es la versin estacionaria del taladro convencional. Realiza la funcin de un taladro insertado en el soporte vertical. Las taladradoras de columna son las ms empleadas en talleres, gracias a la posibilidad de realizar en ellas los ms variados trabajos, incluso de serie, con tiles adecuados. Se llama taladrar a la operacin de mecanizado que tiene por objeto producir agujeros cilndricos en una pieza cualquiera, utilizando como herramienta una broca. La operacin de taladrar se puede

hacer con un taladro porttil, con una mquina taladradora, en un torno, en una fresadora, en un centro de mecanizado CNC o en una mandrinadora. Las principales partes del taladro de columnas son: -La base -La columna -La caja de engranajes -El motor - El eje -La cabeza -El huesillo -La mesa El taladro es una herramienta para perforar orificios de diversos tamaos sobre distintos materiales. Existen taladros mecnicos y elctricos de variados tipos. Entre las funciones que puede cumplir esta herramienta multifuncional estn, adems de la de perforar, dar terminacin a barrenos o agujeros, mediante el acople de accesorios tambin lijar, fresar, atornillar y ms. Un Procedimiento muy antiguo para taladrar piedra, segn un bajorelieve egipcio de 2700 aos antes de J.C. consista en un robusto eje que llevaba inserto una punta de pedernal para taladrar y en la parte superior un mango para facilitar el giro y la incorporacin de dos macetas para regular el giro.

TALADRO HISTORIA El precursor del taladrado fue probablemente el molinillo de hacer fuego. Consista en una varilla cilndrica de madera, cuyo sistema de giro fue desarrollndose progresivamente, primero accionando con las palmas de las manos, despus mediante un cordel arrollado a la varilla del que se tiraba alternativamente de sus extremos, segn figura en un grabado egipcio de 1440 a. C. Un procedimiento muy antiguo para taladrar piedra, segn un bajorrelieve egipcio de 2700 a. C. consista en un robusto eje que llevaba inserto una punta de pedernal para taladrar y en la parte superior un mango para facilitar el giro y la incorporacin de dos macetas para regular el giro. Con el descubrimiento del arco de violn se produjo un adelanto para conseguir el movimiento de giro. El sistema consiste en arrollar una cuerda, al eje porta brocas, atada por sus extremos a un arco de madera, que con el impulso de la mano del hombre, hace girar la pieza en movimiento de vaivn. Otro sistema muy utilizado fue el berbiqu de cuerda, que consiste en un eje porta herramienta de madera que lleva incorporado un volante de inercia. A dicho eje se arrolla una cuerda atada por sus extremos a un travesao que impulsado por la mano del hombre se consigue un giro alternativo. [pic] El berbiqu de giro continuo, construido por Heyerhoff accionado por manivela y juego de engranajes represent un importante avance. Se construyeron taladros de sobremesa accionados manualmente con manivela y versiones de regulador de bolas y juego de engranajes. A partir del siglo XV, se utilizala energa hidrulica para taladrar gruesos troncos de madera destinados a diversos fines, entre otros a tuberas para conducir el agua. A finales del siglo XV, Leonardo da Vinci disea un taladro horizontal para taladros profundos.[1] [pic] John Wilkinson en 1775 construy, por encargo de Watt, una mandriladora ms avanzada tcnicamente y de mayor precisin, accionada igual que las anteriores por medio de una rueda hidrulica. Con esta mquina, equipada con un ingenioso cabezal giratorio y desplazable, se consigui un error mximo: del espesor de una moneda de seis peniques en un dimetro de 72 pulgadas, tolerancia muy grosera pero suficiente para garantizar el ajuste y hermetismo entre pistn y cilindro. Ante la necesidad de taladrar piezas de acero, cada vez ms gruesas, Nasmyth fue el primero que construy hacia 1838, un taladro de sobremesa totalmente metlico, con giro de eje porta brocas accionado a mano o por transmisin. Algunos aos despus, en 1850, Whitworth fabric el primer taladro de columna accionado por transmisin a correa y giro del eje porta brocas, a travs de un juego de engranajes cnicos. En 1860 se produce un acontecimiento muy importante para el taladrado, al inventar el suizo Martignon la broca helicoidal. El uso de estas brocas se generaliz rpidamente, puesto que representaba un gran avance en produccin y duracin de la herramienta

con relacin a las brocas punta de lanza, utilizadas hasta la citada fecha. La necesidad de taladrar piezas pesadas y voluminosas dio lugar a la construccin de un taladro radial por Sharp, Roberts & Co, hacia el ao 1851. A partir de 1898, con el descubrimiento del acero rpido por parte de Taylor y White, se fabrican nuevas herramientas con las que se triplica la velocidad perifrica de corte, aumentando la capacidad de desprendimiento de viruta, del orden de siete veces, utilizando mquinas adaptadas a las nuevas circunstancias. Proceso de taladrado El taladrado es un trmino que cubre todos los mtodos para producir agujeros cilndricos en una pieza con herramientas de arranque de viruta. Adems del taladrado de agujeros cortos y largos, tambin cubre el trepanado y los mecanizados posteriores tales como escariado, mandrilado, roscado y brochado. La diferencia entre taladrado corto y taladrado profundo es que el taladrado profundo es una tcnica especfica diferente que se utiliza para mecanizar agujeros donde su longitud es varias veces ms larga (8-9) que su dimetro. Con el desarrollo de brocas modernas el proceso de taladrado ha cambiado de manera drstica, porque con las brocas modernas se consigue que un taladro macizo de dimetro grande se pueda realizar en una sola operacin, sin necesidad de un agujero previo, ni de agujero gua, y que la calidad del mecanizado y exactitud del agujero evite la operacin posterior de escariado. Como todo proceso de mecanizado por arranque de viruta la evacuacin de la misma se torna crtica cuando el agujero es bastante profundo, por eso el taladrado est restringido segn sean las caractersticas del mismo. Cuanto mayor sea su profundidad, ms importante es el control del proceso y la evacuacin de la viruta.[] Produccin de agujeros Los factores principales que caracterizan un agujero desde el punto de vista de su mecanizado son: Dimetro Calidad superficial y tolerancia Material de la pieza Material de la broca Longitud del agujero Condiciones tecnolgicas del mecanizado Cantidad de agujeros a producir Sistema de fijacin de la pieza en el taladro. Casi la totalidad de agujeros que se realizan en las diferentes taladradoras que existen guardan relacin con la tornillera en general, es decir la mayora de agujeros taladrados sirven para incrustar los diferentes tornillos que se utilizan para ensamblar unas piezas con otras de los mecanismos o mquinas de las que forman parte. Segn este criterio hay dos tipos de agujeros diferentes los que son pasantes y atraviesan en su totalidad la pieza y los que son ciegos y solo se introducen una longitud determinada en la pieza sin llegarla a traspasar, tanto unos como otros pueden ser lisos o pueden ser roscados. Respecto de los agujeros pasantes que sirven para incrustar tonillos en ellos los hay de entrada avellanada, para tornillos de cabeza plana, agujeros de dos dimetros para insertar tornillos allen y agujeros cilndricos de un solo dimetro con la cara superior refrentada para mejorar el asiento de la arandela y cabeza del tornillo. El dimetro de estos agujeros corresponde con el dimetro exterior que tenga el tornillo.

Respecto de los agujeros roscados el dimetro de la broca del agujero debe ser la que corresponda de acuerdo con el tipo de rosca que se utilice el dimetro nominal del tornillo. En los tornillos ciegos se debe profundizar ms la broca que la longitud de la rosca por problema de la viruta del macho de roscar. [pic] Agujeros ciegos roscados Parmetros de corte del taladrado Los parmetros de corte fundamentales que hay que considerar en el proceso de taladrado son los siguientes: Eleccin del tipo de broca ms adecuado Sistema de fijacin de la pieza Velocidad de corte (Vc) de la broca expresada de metros/minuto Dimetro exterior de la broca u otra herramienta Revoluciones por minuto (rpm) del husillo porta brocas Avance en mm/rev, de la broca Avance en mm/mi de la broca Profundidad del agujero Esfuerzos de corte Tipo de taladradora y accesorios adecuados Velocidad de corte Se define como velocidad de corte la velocidad lineal de la periferia de la broca u otra herramienta que se utilice en la taladradora (Escariador, macho de roscar, etc.). La velocidad de corte, que se expresa en metros por minuto (m/min), tiene que ser elegida antes de iniciar el mecanizado y su valor adecuado depende de muchos factores, especialmente de la calidad y tipo de broca que se utilice, de la dureza y la maquinabilidad que tenga el material que se mecanice y de la velocidad de avance empleada. Las limitaciones principales de la mquina son su gama de velocidades, la potencia de los motores y de la rigidez de la fijacin de la pieza y de la herramienta. A partir de la determinacin de la velocidad de corte se puede determinar las revoluciones por minuto que tendr el husillo porta fresas segn la siguiente frmula: [pic] Donde: Vc = velocidad de corte n = velocidad de rotacin de la herramienta Dc = dimetro de la herramienta. La velocidad de corte es el factor principal que determina la duracin de la herramienta. Una alta velocidad de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. Los fabricantes de herramientas y prontuarios de mecanizado, ofrecen datos orientativos sobre la velocidad de corte adecuada de las herramientas para una duracin determinada de la herramienta, por ejemplo, 15 minutos. En ocasiones, es deseable ajustar la velocidad de corte para una duracin diferente de la herramienta, para lo cual, los valores de la

velocidad de corte se multiplican por un factor de correccin. La relacin entre este factor de correccin y la duracin de la herramienta en operacin de corte no es lineal.[4] La velocidad de corte excesiva puede dar lugar a: Desgaste muy rpido del filo de corte de la herramienta. Deformacin plstica del filo de corte con prdida de tolerancia del mecanizado. Calidad del mecanizado deficiente. La velocidad de corte demasiado baja puede dar lugar a: Formacin de filo de aportacin en la herramienta. Efecto negativo sobre la evacuacin de viruta. Baja productividad. Coste elevado del mecanizado. Velocidad de rotacin de la broca La velocidad de rotacin del husillo porta brocas se expresa habitualmente en revoluciones por minuto (rpm). En las taladradoras convencionales hay una gama limitada de velocidades, que dependen de la velocidad de giro del motor principal y del nmero de velocidades de la caja de cambios de la mquina. En las taladradoras de control numrico, esta velocidad es controlada con un sistema de realimentacin que habitualmente utiliza un variador de frecuencia y puede seleccionarse una velocidad cualquiera dentro de un rango de velocidades, hasta una velocidad mxima. La velocidad de rotacin de la herramienta es directamente proporcional a la velocidad de corte y al dimetro de la herramienta. [pic] Velocidad de avance El avance o velocidad de avance en el taladrado es la velocidad relativa entre la pieza y la herramienta, es decir, la velocidad con la que progresa el corte. El avance de la herramienta de corte es un factor muy importante en el proceso de taladrado. Cada broca puede cortar adecuadamente en un rango de velocidades de avance por cada revolucin de la herramienta, denominado avance por revolucin (frev). Este rango depende fundamentalmente del dimetro de la broca, de la profundidad del agujero, adems del tipo de material de la pieza y de la calidad de la broca. Este rango de velocidades se determina experimentalmente y se encuentra en los catlogos de los fabricantes de brocas. Adems esta velocidad est limitada por las rigideces de las sujeciones de la pieza y de la herramienta y por la potencia del motor de avance de la mquina. El grosor mximo de viruta en mm es el indicador de limitacin ms importante para una broca. El filo de corte de las herramientas se prueba para que tenga un valor determinado entre un mnimo y un mximo de grosor de la viruta. La velocidad de avance es el producto del avance por revolucin por la velocidad de rotacin de la herramienta. [pic] Al igual que con la velocidad de rotacin de la herramienta, en las taladradoras convencionales la velocidad de avance se selecciona de una gama de velocidades disponibles, mientras que las

taladradoras de control numrico pueden trabajar con cualquier velocidad de avance hasta la mxima velocidad de avance de la mquina. Efectos de la velocidad de avance Decisiva para la formacin de viruta Afecta al consumo de potencia Contribuye a la tensin mecnica y trmica La elevada velocidad de avance da lugar a: Buen control de viruta Menor tiempo de corte Menor desgaste de la herramienta Riesgo ms alto de rotura de la herramienta Elevada rugosidad superficial del mecanizado. La velocidad de avance baja da lugar a: Viruta ms larga Mejora de la calidad del mecanizado Desgaste acelerado de la herramienta Mayor duracin del tiempo de mecanizado Mayor coste del mecanizado Tiempo de mecanizado Para poder calcular el tiempo de mecanizado de un taladro hay que tener en cuenta la longitud de aproximacin y salida de la broca de la pieza que se mecaniza. La longitud de aproximacin depende del dimetro de la broca. [pic] Fuerza especfica de corte La fuerza de corte es un parmetro necesario para poder calcular la potencia necesaria para efectuar un determinado Normas de seguridad en el taladrado Cuando se est trabajando en una taladradora, hay que observar una serie de requisitos para asegurarse de no tener ningn accidente que pudiese ocasionar cualquier pieza que fuese despedida de la mesa o la viruta si no sale bien cortada. Para ello es indispensable que las piezas estn bien sujetas. |Normas de seguridad | |1 |Utilizar equipo de seguridad: gafas de seguridad, caretas, etc. | |2 |No utilizar ropa holgada o muy suelta. Se recomiendan las mangas cortas. | |3 |Utilizar ropa de algodn. | |4 |Utilizar calzado de seguridad. | |5 |Mantener el lugar siempre limpio. | |6 |Si se mecanizan piezas pesadas utilizar polipastos adecuados para cargar y descargar las piezas de la mquina. | |7 |Es preferible llevar el pelo corto. Si es largo no debe estar suelto sino recogido. | |8 |No vestir joyera, como collares o anillos. |

|9 |Siempre se deben conocer los controles y funcionamiento de la mquina. Se debe saber cmo detener su operacin. | |10 |Es muy recomendable trabajar en un rea bien iluminada que ayude al operador, pero la iluminacin no debe ser excesiva| | |para que no cause demasiado resplandor. |

Introduccin Ya en el Paleoltico Superior los humanos taladraban conchas de moluscos con fines ornamentales. Se han hallado conchas perforadas de entre 70.000 y 120.000 aos de antigedad en frica y Oriente Prximo, atribuidas al Homo sapiens sapiens. En Europa unos restos similares datados de hace 50.000 aos muestran que tambin el Hombre de Neandertal conoca la tcnica de taladrado. Taladrar requiere imprimir una rotacin a la herramienta. El procedimiento ms antiguo que se conoce para ello es el denominado arco de violn, que proporciona una rotacin alternativa. Un bajorrelieve egipcio del ao 2.700 a.C. muestra una herramienta para taladrar piedra, accionada de otra manera, mediante un mango. A finales de la Edad Media est documentado el uso de taladradoras manuales llamadas berbiqus. El taladro es una mquina herramienta donde se mecanizan la mayora de los agujeros que se hacen a las piezas en los talleres mecnicos. Destacan estas mquinas por la sencillez de su manejo. Tienen dos movimientos: el de rotacin de la broca, y el de avance de penetracin de la broca. El taladrado es un trmino que cubre todos los mtodos para producir agujeros cilndricos en una pieza con herramientas de arranque de virutas. Adems del taladrado de agujeros cortos y largos, tambin cubre el trepanado y los mecanizados posteriores tales como escariado, mandrilado, roscado y brochado. La diferencia entre taladrado corto y taladrado profundo es que el taladrado profundo es una tcnica especfica diferente que se utiliza para FUNDAMENTOS DEL TALADRADO 1. ALGO DE HISTORIA La industria de la madera se ha servido siempre del taladro, a continuacin se hace un breve recuento de los distintos tipos que han servido para la fabricacin de muebles, algunos an en uso. El primero y ms antiguo es el de barrena, herramienta ms sencilla, que bsicamente era una

broca con mango y solo serva para taladrar materiales muy blandos. Posteriormente surgi el berbiqu, otra herramienta manual antecesora del taladro pero mucho ms fcil de usar, tambin limitada a trabajar maderas no muy duras. Tiempo despus se implement el uso del primer taladro propiamente dicho, el manual, que fue una evolucin del berbiqu y constaba de un engranaje que multiplicaba la velocidad de giro de la broca al dar vueltas a una manivela. Este tuvo su evolucin en el taladro manual de pecho que permita ejercer mayor presin sobre la broca, apoyando el pecho sobre la herramienta. Posteriormente surgi el taladro elctrico al acoplarle un motor para facilitar el taladrado, este desarrollo lo revolucion y lo convirti en la herramienta que es hoy imprescindible en cualquier taller gracias a u versatilidad, bajo costo y facilidad de uso. En este tipo de taladros, la velocidad de giro se regula con el gatillo, pudiendo ser ajustada al material y al dimetro de la broca para un rendimiento optimo. Otro es el de columna, un taladro estacionario con movimiento vertical que cuenta con una mesa para sujetar el objeto a taladrar. La principal ventaja de este taladro es la absoluta precisin del orificio y el ajuste de la profundidad. Finalmente se encuentra el taladro mltiple, el cual fue desarrollado a finales de la segunda guerra mundial como respuesta a la urgente necesidad de reconstruir rpidamente a Europa, lo que significaba tambin una pronta fabricacin de muebles. (Ver figura 1 tipos de taladros). Fig. 1 [pic] [pic] 2. FUNDAMENTOS TCNICOS DEL TALADRADO El taladrado es una operacin de maquinado con arranque de viruta que consiste en producir un agujero en una pieza de trabajo. El taladrado se realiza por lo general con una herramienta cilndrica rotatoria, conocida como broca, la cual tiene dos bordes cortantes en sus extremos. Los parmetros principales para definir el procedimiento de taladrado en una pieza de madera son: Dureza o densidad de la madera. Velocidad de rotacin en rpm de la broca Velocidad de avance de la broca Dimetro de la broca Tipo de taladro a utilizar Tipo de broca 3. VELOCIDADES DEL TALADRADO Velocidad de corte (Vc): se define como la velocidad lineal en la periferia de la broca. Su eleccin viene determinada por le material de la broca el tipo de material a taladrar y las caractersticas de la maquina. Una alta velocidad de corte permite realizar el taladrado en menor tiempo pero acelera el

desgaste de la broca Velocidad de rotacin en RPM (N): Normalmente se expresa en revoluciones pro minuto. La velocidad de rotacin de un taladro de columna depende de su relacin entre sus poleas. Velocidad de avance (F): Definida como la velocidad de penetracin de la broca en le material, se puede expresar de dos maneras: como milmetros de penetracin por revolucin de la broca o como milmetros de penetracin por minuto de trabajo. Tiempo de taladrado (T): Es el tiempo que tarda la broca en taladrar un agujero. Incluyendo la longitud de acercamiento inicial. Generalmente, la velocidad de corte ptima de cada broca y el avance de taladrado vienen indicados en el catlogo del fabricante o, en su defecto, en los prontuarios tcnicos de mecanizado. 4. VELOCIDAD DE CORTE AVANCE Y PROFUNDIDAD DE CORTE La figura 2 presenta la direccin que sigue la velocidad de corte, la velocidad de avance y profundidad del corte. Fig. 2 [pic] 4.1 VELOCIDADES DE ROTACIN EN RPM DE LA BROCA EN UN TALADRO DE COLUMNA. |Dimetros de las Brocas |RPM | |De 1/32 a |1640 - 2100 | |De a |1050 - 1500 | |De a |400 - 700 | A > < velocidad y a < > velocidad. (Ver figura 3 Mecanismo de Velocidades) Fig. 3 [pic] 5. PARTES DEL TALADRO DE COLUMNA 1. CABEZAL O CUERPO DEL TALADRO: Es la parte robusta y superior del taladro, en la cual se encuentran alojados el eje vertical que es desplazado por la palanca de avance manual, el motor y el mecanismo de velocidades. 2. MECANISMO DE VELOCIDADES DEL MOTOR: Se encuentra alojado en la parte superior del cabezal, protegido por una carcasa, este mecanismo cuenta con una relacin de poleas escalonadas que poseen tanto el motor como el eje del taladro para determinar las velocidades adecuadas segn el tipo de taladrado a realizar. 3. MOTOR: Es el que genera el movimiento para poner en funcionamiento la maquina. 4. PALANCA DE AVANCE MANUAL. Esta se utiliza para controlar el movimiento vertical del manguito del husillo y de la herramienta de corte dar estabilidad a la mquina y tambin como montaje rgido para la columna. 5. MANDRIL PORTA BROCAS. Este dispositivo es el que sirve para sujetar las brocas durante la operacin.

7. MESA DE TRABAJO DESPLAZABLE: Esta puede ser redonda o rectangular, se utiliza para sujetar la pieza que se va a trabajar; esta se puede mover hacia arriba, abajo y girar alrededor de la columna. 8. MANIVELA DE AJUSTE DE LA MESA: sirve para desplazar la mesa de trabajo mediante movimientos giratotorios de la misma. 9. COLUMNA: Esta es cilndrica, de precisin y se monta en la base. Sirve de apoyo para la mesa y la cabeza del taladro. 10. BASE. Esta sirve para mantener en pie y darle estabilidad al taladro. (Ver Figura 4 partes del taladro de columna) Fig. 4 [pic] 5.1 MANEJO DEL TALADRO DE COLUMNA AL TRABAJAR EN MADERA En el taladro de columna se puede realizar orificios a diferentes tipos de materiales, todo depende de la velocidad de giro, el dimetro de broca y la dureza del material. 1. Se pueden usar brocas de espiral cortante para metal sobre madera, pero es preferible usar brocas de tres puntas o con puntilla. 2. No se usar broca para berbiqu, esta gira tan rpido que la pieza de trabajo es levantada de la mesa y gira rpidamente alrededor. 3. Para taladrar completamente a travs de la pieza de trabajo (agujeros pasante), alinee la mesa con la broca para que esta pueda pasar por el agujero central. 4. Avanzar lentamente cuando la broca esta a punte de traspasar la madera para prevenir astilladuras. 5. Usar una pieza de madera de desperdicio como bloque debajo de la pieza de trabajo, esto ayudara a prevenir astilladura y proteger la punta de la broca. 6. TIPOS DE BROCA BROCAS PASANTES: son brocas que se utilizan para realizar agujeros pasantes, las cuales no producen astillados al atravesar la madera. BROCAS NO PASANTES: se emplean para abrir agujeros ciegos o no pasantes sin astillado a la entrada, se encuentran con giro a la derecha y a la izquierda. 7. PARTES DE LA BROCA 1. VSTAGO. Es la parte de la broca que se coloca en el porta broca o husillo y la hace girar. Los vstagos de las brocas pueden ser rectos o cnicos.

2. CUERPO. Es la parte de la broca comprendida entre el vstago y la punta. Este a su vez consta de acanaladuras cuya funcin es la de dejar entrar el fluido refrigerante y dejar escapar la viruta. Tambin en el cuerpo se encuentra una parte llamada margen, la cual es una seccin estrecha, que esta

realzada del cuerpo, inmediatamente despus de las acanaladuras.

3. PUNTA. Esta consiste en todo el extremo cortante o filo cnico de la broca. La forma y condiciones de la punta son muy importantes para la accin cortante de la broca. (Ver figura 5 partes de la broca) Fig. 5 [pic] 8. NGULOS DE LA BROCA Las brocas poseen dos ngulos principales: El ngulo de la punta que para perforar piezas de metal debe ser de 118 y para perforar piezas de madera debe tener un ngulo de 82. Ntese el ngulo de claro o de despeje 12 establecido por un esmeril (Ver figura 6) Fig. 6 [pic] Brocas para madera y brocas para metal. Las brocas para metal son de forma cnica mientras que las utilizadas para perforar madera deben ser de tres puntas (Ver figura 7) Fig. 7 [pic] 9. TIPOS DE BROCAS Brocas para metal. Broca de tres puntas para madera [pic] [pic] Broca para bisagras de cazoleta [pic] [pic] Broca para vidrio. Broca para muro [pic] [pic] Broca espada Para madera Broca extensible para madera [pic] [pic] Avellanadores [pic] [pic] Brocas de copa o sierras para madera

[pic] [pic] Broca espiralada para madera [pic] Broca para madera de gran profundidad [pic] Topes de profundidad par brocas [pic] [pic] Brocas pasantes para sistema 32 [pic] Brocas no pasantes para sistema 32 [pic] 10. DOS FORMAS DE REALIZAR UN AVELLANADO CON TALADRO ELECTROMANUAL. Dos conceptos importantes Avellanado: consiste en realizar una perforacin para alojar la cabeza de un tornillo del tal manera que esta quede a ras de la superficie de la pieza. Abocardado: Consiste en realizar una perforacin de tal manera que la cabeza de un tornillo quede oculta y profunda en la pieza Como se puede observar, el tpico tornillo de madera tiene cabeza de forma cnica. Si nos limitamos a utilizar una broca del dimetro correspondiente, el extremo superior no quedar encajado. [pic] 10.1 PRIMERA FORMA La primera de las herramientas tiene una pequea broca, para hacer un taladrado previo que facilitar la insercin del tornillo. Sin embargo este accesorio no sirve para taladros ciegos en maderas de poco grosor, porque la broca puede sobresalir por el lado opuesto. [pic] La herramienta se monta en el taladro con el vstago de seccin universal. [pic] Y una vez colocado, se inicia la perforacin.

[pic] Esta herramienta es la ms recomienda cuando se requiere avellanar muchas piezas y si se dispone de poco tiempo. [pic] 10.2 SEGUNDA FORMA La segunda herramienta para avellanar carece de broca, por tanto con ella se debe hacer doble trabajo: taladro previo y avellanado. La ventaja es que con esta herramienta se puede efectuar avellanados para taladros ciegos en maderas de poco grosor. [pic] Aunque no es imprescindible, conviene hacer antes un agujero con una broca fina para madera. [pic] A continuacin se desmonta la broca para madera y se acopla el avellanador [pic] Se realiza el avellanado con cuidado, a velocidad media, procurando sobrepasar levemente el dimetro de la cabeza del tornillo. [pic] Con el atornillador elctrico se inserta los respectivos tornillos en sus agujeros. [pic] Y aqu se tiene el resultado. Los dos avellanados han quedado igual de bien con ambas herramientas, y slo necesita escoger el avellanador idneo en cada trabajo. [pic] 11. PROCESO DE ESCOPLEADO CON TALADRO [pic] 12. TALADRO MLTIPLE SISTEMA 32. En las industrias manufactureras de closet, cocinas, bibliotecas, y otras, existe una estrategia de produccin basada en los taladros llamados sistema 32. El mltiple est basado en una serie de husillos ubicados a una distancia entre centro y centro de 32 milmetros, distancia mnima lograda por la maquinaria de esa poca y que dio origen a loa que hoy se conoce como sistema 32, de gran xito y aceptacin al ser usado como base para la fabricacin de gran parte de los muebles modulares y RTA (desarmables en tableros aglomerados).

Aunque los taladros fabricados con una distancia entre husillos de 32 milmetros son los ms comunes, aun hoy en da se fabrican taladros mltiples que utilizan correas planas para transmitir la potencia a los mandriles, permitiendo ubicar los husillos a distancias variables, sus brocas giran en un solo sentido y no son populares. Partes del taladro sistema 32. En cualquier tamao y grado tecnolgico, un taladro mltiple esta compuesto por las siguientes partes: Cabezal, Mesa de trabajo, Motor, Topes y guas de referencia. (Ver figura 8). Fig. 8 Partes de taladro mltiple trabajo, el motor, los topes y los cabezales de taladrado. El bastidor suele estar fabricado en materiales de aleacin que lo hacen resistente a impactos, golpes y estables para evitar vibraciones. Su tamao y peso estn delimitados por los de la mesa de trabajo, que tiene un rango de 1212 mm de largo por 895 mm de ancho y 1300 mm de alto para taladros de un cabezal hasta 1900 mm, por 1200 mm, por 1300 mm para taladros de tres cabezales. En cuanto al peso vara entre los 430 y 700 kilogramos dependiendo de los cabezales y accesorios instalados. En la mesa de trabajo se ubican adicionalmente los topes que ajustan la pieza a maquinar as como las prensas, (Ver Figura 11) que por medio de un sistema neumtico aseguran los tableros a la mesa durante el taladrado, a una presin que vara de los 6 a 8 bares evitando los movimiento involuntarios que generan imprecisiones milimtricas fatales para el armado del sistema 32. 12.3 MOTOR. El giro de los mandriles es asegurado por un motor que genera una potencia que va de los 1.2 hasta los 4.4 HP dependiendo de la versin, y un sistema de velocidades variable segn el tipo de material a taladrar. Es importante sealar que un taladro mltiple tiene tantos motores como cabezales posea; y que dichos motores giran junto con el cabezal cuando este tiene que ser inclinado al ngulo requerido segn la operacin a realizar, lo que permite un absoluta funcionalidad de posicionamiento y en algunos casos, permite realizar taladrados con ngulos de inclinacin de 0, 45 y 90 grados. Dicha rotacin se lleva a cabo por medio de una barra de torsin y de engranajes controlados y graduados desde un volante fijado al eje del motor, que es regulado por el operario segn su necesidad y solo es posible en los taladros de un cabezal, ya que los de tres o mas cabezales no permiten dicha rotacin. Fig. 11 topes y prensas [pic] [pic] [pic] Los taladros mltiples estndar, poseen una gua de referencia dotada de cuatro topes, bien sean mecanices o neumticos, que aseguran un correcto taladrado permitiendo preajustar unas determinadas dimensiones del tablero a trabajar. Estos son muy tiles a la hora de una fcil y rpida regulacin de la profundidad de taladrado vertical y horizontal segn sea el caso al maquinar tableros con diferente espesor.