Professional Documents

Culture Documents

NRF 053 Pemex 2006

Uploaded by

ultron2099ultronOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

NRF 053 Pemex 2006

Uploaded by

ultron2099ultronCopyright:

Available Formats

NRF053PEMEX-2006 Rev.

: 0 Fecha 15 de Mayo de 2006 PGINA 1 DE 57 COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS SUBCOMIT TCNICO DE NORMALIZACIN DE PEMEX-GAS Y PETROQUMICA BSICA

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 3 DE 57

CONTENIDO CAPITULO 0. 1. 2. 3. 4. 5. 6. 7. 8. PGINA

INTRODUCCIN ........................................................................................................................................4 OBJETIVOS................................................................................................................................................5 ALCANCE...................................................................................................................................................5 CAMPO DE APLICACIN .........................................................................................................................5 ACTUALIZACIN ......................................................................................................................................5 REFERENCIAS ..........................................................................................................................................6 DEFINICIONES...........................................................................................................................................7 SIMBOLOS Y ABREVIATURAS..............................................................................................................12 DESARROLLO .........................................................................................................................................13 8.1 8.2 8.3 8.4 8.5 8.6 8.7 Requisitos mnimos de los sistemas de recubrimientos anticorrosivos .........................................13 Preparacin de las superficiales .....................................................................................................15 Tipos genricos de recubrimientos y sus caractersticas ...............................................................22 Inspeccin de la preparacin de la superficie ................................................................................31 Pruebas de laboratorios..................................................................................................................34 Aplicacin de los recubrimientos ....................................................................................................41 Inspeccin de la aplicacin ............................................................................................................41

9.

RESPONSABILIDADES ..........................................................................................................................50

10. CONCORDANCIA CON OTRAS NORMAS MEXICANAS O INTERNACIONALES..............................52 11. BIBLIOGRAFA ........................................................................................................................................52 12. ANEXOS ...................................................................................................................................................55

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 4 DE 57

INTRODUCCIN.

En los ltimos aos, se ha reducido el uso de compuestos qumicos orgnicos y voltiles (solventes) utilizados en la formulacin de los sistemas de proteccin con la finalidad de controlar las emisiones de Compuestos Orgnicos Voltiles a la Atmsfera (COVs), obligando a los fabricantes de pinturas a innovar tecnologas en los sistemas, cumpliendo las regulaciones gubernamentales que a nivel mundial se estn enfocando en la seguridad, salud y proteccin ambiental. De manera similar, se plantean alternativas tecnolgicas que minimicen el uso de las tcnicas de limpieza con arena slica (sand blast) de los elementos metlicos en las instalaciones. Con la finalidad de buscar un mejor funcionamiento en los recubrimientos, reduccin de emisiones a la atmsfera y en cumplimiento a la Ley Federal de Metrologa y Normalizacin, se requiere que Petrleos Mexicanos actualice las normas vigentes, desarrollando una Norma de Referencia para adquirir contratar este tipo de servicios, solicitando la utilizacin de nuevos sistemas de proteccin anticorrosiva con tecnologa de punta, que permitan reducir las emisiones de partculas y Compuestos Orgnicos Voltiles (COVs) a la atmsfera durante la aplicacin de las pinturas, cumpliendo con las regulaciones ambientales. Participaron en la elaboracin las direcciones de Petrleos Mexicanos, Instituciones, empresas, que se indican a continuacin: PEMEX Exploracin y Produccin. PEMEX Refinacin. PEMEX Petroqumica. PEMEX Gas y Petroqumica Bsica. Petrleos Mexicanos. Instituto Mexicano del Petrleo. Asociacin Nacional de Fabricantes de Pinturas y Tintas, A.C. Mxico (ANAFAPYT) Ca Mexicana de Pinturas International, S.A. de C.V. Amercoat Mexicana, S.A. de C.V. (Comex) Grupo Stoncor, S.A. de C.V. (Carboline) Ca Sherwin-Williams, S.A. de C.V. Air Products & Chemicals de Mxico, S.A. de C.V. Napko, S.A. de C.V. Protexa, S.A. Chem Additives, S.A. de C.V. (Jotun Paints)

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 5 DE 57

1.

OBJETIVO.

Establecer los requisitos tcnicos que debe cumplir un sistema de proteccin anticorrosiva, aplicado a superficies de hierro y acero al carbono a diferentes condiciones ambientales. 2. ALCANCE.

Esta Norma de Referencia establece las especificaciones mnimas para la preparacin de superficies, aplicacin, inspeccin de la proteccin anticorrosiva as como las pruebas que deben cumplir los recubrimientos aplicados a superficies metlicas de las instalaciones de Petrleos Mexicanos y Organismos Subsidiarios. Esta norma no aplica a la NRF-004-PEMEX-2003 revisin 1 de Proteccin con recubrimientos anticorrosivos a instalaciones superficiales de ductos, ni a la NRF-026-PEMEX-2001 de Proteccin con recubrimientos anticorrosivos para tuberas enterradas y/o sumergidas.

3.

CAMPO DE APLICACIN.

Esta norma de referencia es de aplicacin general y es de observancia obligatoria en la adquisicin de los bienes y servicios para preparacin de superficies. Inspeccin y pruebas de laboratorio de los recubrimientos anticorrosivos a utilizar en plantas, reas de almacenamiento, corredor de tuberas, plataformas marinas; que lleven a cabo los centros de trabajo de Petrleos Mexicanos y Organismos Subsidiarios. Por lo que debe ser incluida en los procedimientos de contratacin: licitacin pblica, invitacin a cuando menos tres personas, o adjudicacin directa, como parte de los requisitos que debe cumplir el proveedor, contratista o licitante. 4. ACTUALIZACIN.

Las sugerencias para la revisin y actualizacin de esta norma de referencia, deben enviarse al Secretario del Subcomit Tcnico de Normalizacin de PGPB, que debe programar y realizar la actualizacin de acuerdo a la procedencia de las mismas, y en su caso, proceder a travs del Comit de Normalizacin de Petrleos Mexicanos u Organismos Subsidiarios, a inscribirla en el programa anual de Normalizacin de Petrleos Mexicanos. Sin embargo, esta norma de referencia se debe revisar y actualizar, al menos cada 5 aos antes, si las sugerencias y recomendaciones de cambio lo ameritan. Las propuestas y sugerencias de cambio deben elaborarse en el formato CNPMOS-001-A01 y dirigirse por escrito al: Subcomit Tcnico de Normalizacin de PEMEX Gas y Petroqumica Bsica Av. Marina Nacional # 329. Piso 15, Torre Ejecutiva Col. Huasteca, C.P. 11311. Mxico D.F. Telfono Dir.: 19-44-5131, 19-44-5083, Conm.: 19-44-50-05 Ext.: 555-13.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 6 DE 57

5. 5.1.

REFERENCIAS. NRF-004-PEMEX-2002, REV. 1.- Proteccin con recubrimientos anticorrosivos a instalaciones superficiales de ductos. NRF-026-PEMEX-2001.- Proteccin con recubrimientos anticorrosivos para tuberas enterradas y/o sumergidas. NOM-008-SCFI-2002.- Sistema general de unidades de medida. NOM-123-ECOL-1998 .- Que establece el contenido mximo permisible de compuestos orgnicos voltiles (COVs), en la fabricacin de pinturas de secado al aire base disolvente para uso domestico y los procedimientos para la determinacin del contenido de los mismos en pinturas y recubrimientos. NOM-121-ECOL-1997: Que establece los niveles mximos permisibles de emisin a la atmsfera de compuestos orgnicos voltiles (COVs) provenientes de las operaciones de recubrimientos de carroceras nuevas en planta de automviles, unidades de uso mltiple, de pasajeros y utilitarios; carga y camiones ligeros, as como el mtodo para calcular sus emisiones. ISO 8504-1 2000 Preparation of Steel Substrates Before Application of Paints and Related Products Surface Preparation Methods - Part 1: General Principles Second Edition (Preparacin de sustratos de acero antes de la aplicacin de pintura y productos relacionados mtodos de preparacin superficial Parte 1 Principios generales, segunda edicin). ISO 2366-1974: Cryolite, Natural and Artificial / Determination of Sodium Content / Flame Emission and Atomic Absorption Spectrophotometric Methods First Edition (Criolita natural y artificial - Determinacin de contenido de sodio Mtodos espectrofotomtricos de Emisin de flama y absorcin atmica, Primera Edicin). ISO-8501-1-1988: Preparation of Steel Substrates Before Application of Paints and Related Products / Surface Preparation Methods / Part 1: General Principles Second Edition (Preparacin de sustratos de acero antes de la aplicacin de pintura y productos relacionados Mtodos de preparacin de superficie parte 1). ISO-8501/2 2000 Preparation of Steel Substrates Before Application of Paints and Related Products / Surface Preparation Methods / Part 2: Abrasive Blast/Cleaning second edition (Preparacin de sustratos de acero antes de la aplicacin de pintura y productos relacionados Metodos de preparacin de superficie Parte 2 Limpieza con arena abrasiva segunda edicin). ISO8501/3 2000 Preparation of Steel Substrates Before Application of Paints and Related Products / Surface Preparation Methods / Part 3: Hand/ and Power/Tool Cleaning First Edition (Preparacin de sustratos de acero antes de la aplicacin de pintura y productos relacionados Metodos de preparacin de superficie parte 3 Limpieza manual y con herramientas de poder). ISO-12944-1-8:1998.- Pinturas y barnices - proteccin anticorrosiva de estructuras de acero por sistemas de pintura protectores parte 1: introduccin general; parte 2: clasificacin de ambientes; parte 3: consideraciones de diseo; parte 4: tipos de superficie y preparacin de superficie; parte 5: sistemas de pinturas protectores; parte 6: mtodos de prueba de comportamiento en laboratorio; parte 7: ejecucin y supervisin de los trabajos de pintura y parte 8: desarrollo de especificaciones para nuevos trabajos y mantenimiento. ISO-4624-2002.- Paints and Varnishes / Pull/Off Test for Adhesin. (Pinturas y barnices - Prueba por tirn.

5.2.

5.3. 5.4.

5.5.

5.6.

5.7.

5.8.

5.9.

5.10.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 7 DE 57

5.11.

ISO-2409-1992.- Paints and Varnishes /Cross/Cut Test:1994 (Pinturas y Barnices, Prueba de corte en cruz) ISO-4628-2-1982.- Paints and Varnishes / Evaluation of Degradation of Paint Coatings / Designation of Intensity, Quantity and Size of Common Types of Defect / Part 2: Designation of Degree of Blistering. (Pinturas y barnices - evaluacin de la degradacin de recubrimientos designacin de la cantidad y tamao de defectos, y de la intensidad de cambios de apariencia uniformes parte 2: verificacin del grado de ampollamiento). ISO-6270-1:1998.- Paints and Varnishes / Determination of Resistance to Humidity / Part 1: Continuous Condensation First Edition. (Pinturas y barnices - determinacin de la resistencia a la humedad - Parte 1: condensacin continua). ISO-11507-1997.- Paints and Varnishes / Exposure of Coatings to Artificial Weathering / Exposure to Fluorescent UV and Water. (Pinturas y Barnices Exposicin de recubrimientos al desgaste por la accin atmosfrica Exposicin a rayos UV fluorescentes y agua). ISO II124 Preparation of Steel Substrates Before Appication of Paints and Related Products Specifications for non-metallic blast-cleaning abrasives. (Preparacin de Superficies de Acero antes de Aplicacin de Pinturas y Especificaciones Productos Similares pora limpieza Mecnica con abrasivos no metlicos)

5.12.

5.13.

5.14.

5.15.

6.

DEFINICIONES

Para los efectos de esta norma se establecen las siguientes definiciones: 6.1 Abrasivo

Es una sustancia generalmente slida en forma de partcula utilizada para efectuar la limpieza de una superficie metlica o no metlica, y que produce un perfil de anclaje cuando por medio de un dispositivo se impacta a presin sobre una superficie. 6.2 Acabado

Es la capa exterior de un sistema de recubrimiento. Proporciona resistencia adicional, ayudando a proteger al recubrimiento primario e intermedio del medio ambiente y de la accin de substancias qumicas. 6.3 Ambiente

Es el medio fsico que rodea a la superficie metlica a proteger. 6.4 Ambiente hmedo.

Es el que predomina en zonas geogrficas cuya humedad relativa promedio anual es de 60 % o mayor. 6.5 Ambiente hmedo, con o sin salinidad y gases derivados del azufre, entre otros contaminantes.

El que predomina en los Complejos Petroqumicos, Refineras y Zonas hasta 10 kilmetros a su alrededor, con condiciones de salinidad y gases cidos.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 8 DE 57

6.6

Ambiente hmedo y salino.

Es el que predomina en zonas geogrficas cuya humedad relativa promedio anual es mayor del 60 %, con brisa marina, as como los que se localizan a una distancia de 10 kilmetros costa adentro. 6.7 Ambiente marino.

Es el que predomina en instalaciones que se encuentran sobre la superficie del mar, tales como las estructuras, equipos y tanques de almacenamiento de las plataformas marinas. 6.8 Ambiente seco.

Es el que predomina en zonas geogrficas cuya humedad relativa promedio anual es menor al 60 %. 6.9 Aplicador

Es la persona fsica con experiencia mnima comprobable de 3 aos en la aplicacin de recubrimientos anticorrosivos. 6.10 Autoimprimante Recubrimiento con propiedades anticorrosivas que funciona como primario y como acabado, el cual es tolerante para superficies con baja preparacin. 6.11 Alta temperatura Son las condiciones existentes en la superficie de equipos o materiales que operan a temperaturas desde 533 K a 833 K (260 a 560 C). 6.12 Condicin de exposicin Ambiente donde se localiza la instalacin a proteger. 6.13 Contaminacin visible Son todos aquellos contaminantes que se pueden ver a simple vista, encontrados en la superficie que se va a tratar, tales como xido, cascarilla de laminacin, pintura vieja, grasa, aceite o cualquier otro material extrao. 6.14 Contaminacin no visible Son todos aquellos contaminantes que no se pueden ver a simple vista, tales como sales de cloro, sales solubles de hierro y sulfatos. 6.15 Contratista. La persona que celebre contratos de obras pblicas o de servicios relacionados con las mismas 6.16 Condiciones de Operacin. Son las condiciones bajo las cuales opera un equipo, tuberas y accesorios como: Presin y Temperatura.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 9 DE 57

6.17 Compuestos Orgnicos Voltiles (COVs). Es la cantidad de compuestos orgnicos y voltiles (solventes) contenidos en una pintura, que cuando se aplica a un sustrato estos ingresan a la atmsfera y participan en las reacciones fotoqumicas que con la luz solar y el calor forman ozono. 6.18 Chorro de agua a ultra alta presin. Es la aplicacin de chorro de agua a una superficie con el propsito de desincrustar y/o preparar una superficie dentro de un intervalo de presin que vara de 68.95 a 206.84 MPa (10,000 a 30,000 libras por pulgada cuadrada). 6.19 CWJ-1, 2, 3 y 4 Grados de limpieza de contaminantes visibles que se logran con el uso de chorro de agua a alta y ultra alta presin, en superficies de acero con condicin de corrosin grado C. 6.20 CWAB6-10, 10 L, 10 M y 10 H Grados de limpieza de contaminantes visibles que se logran con el uso de chorro abrasivo hmedo, en superficies con condicin de corrosin grado C. 6.21 Destello de corrosin Es una ligera oxidacin del acero, la cual ocurre cuando se prepara la superficie con chorro abrasivo hmedo o agua a presin. 6.22 DWAB6-10, 6 L, 6 M y 6 H Grado de limpieza de contaminantes visibles que se logran con el uso de chorro abrasivo hmedo, en superficies con condicin de corrosin grado D. 6.23 DWJ-1, 2, 3 y 4 Grados de limpieza de contaminantes visibles que se logran en el uso de chorro de agua a alta y ultra alta presin, en superficies de acero con condicin de corrosin grado D. 6.24 Enlace o intermedio Es una pelcula de recubrimiento que se aplica entre el primario y el acabado cuando entre stos existe incompatibilidad, as como para incrementar la proteccin anticorrosiva del sistema y el espesor. 6.25 Exfoliar Dividir en lminas o escamas. 6.26 EWJ-1, 2, 3 y 4

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 10 DE 57

Grados de limpieza de contaminantes visibles que se logran con el uso de chorro de agua a alta y ultra alta presin, sobre superficies de acero previamente pintadas con condicin de superficie E. 6.27 FWJ-1, 2, 3 y 4 Grados de limpieza de contaminantes visibles que se logran con el uso de chorro de agua o a alta y ultra alta presin en superficies de acero previamente pintadas con condicin de superficie. 6.28 Fabricante de recubrimientos Es la persona fsica o moral que fabrica los recubrimientos. 6.29 Grados de limpieza Es una condicin de limpieza que se alcanza en una superficie tratada con cualquiera de los mtodos de limpieza conocidos y que se puede determinar objetiva y visualmente con los estndares establecidos. 6.30 GWJ-1, 2, 3 y 4 Grados de limpieza de contaminantes visibles que se logran con el uso de chorro de agua a alta y ultra alta presin, sobre superficies de acero previamente pintadas con condicin de superficie G. 6.31 HWJ-1, 2, 3 y 4 Grados de limpieza de contaminantes visibles que se logran con el uso de chorro de agua a alta y ultra alta presin, sobre superficies de acero previamente pintadas con condicin de superficie H. 6.32 Inhibidor de corrosin. Es una sustancia lquida que retarda la oxidacin sobre una superficie de acero. 6.33 Inspector. Es la persona fsica calificada o certificada contratada por Petrleos Mexicanos o sus Organismos Subsidiarios, para certificar y hacer cumplir los requisitos de la obra y requerimientos especficos de operacin. 6.34 Interior de tanques de almacenamiento. Son las condiciones existentes en el interior de tanques y recipientes para diferentes fluidos, como: agua salada, agua potable, turbosina, destilados, crudos, entre otros. 6.35 Limpieza con abrasivo hmedo (Wet abrasive blast cleaning). Limpieza de superficies con chorro abrasivo hmedo. 6.36 Mordentado. Perfil de anclaje generado a partir de un ataque qumico con productos comerciales. 6.37 Pelcula de pintura.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 11 DE 57

Capa de recubrimiento o pintura. 6.38 Perfil de anclaje. Es la profundidad y la forma de la rugosidad mxima, que se obtiene cuando la superficie de un material es impactado con un abrasivo a presin o cuando se le aplica un mordentado con solucin qumica. 6.39 Primario. Es un recubrimiento cuyas funciones principales son la obtencin de una buena adherencia con el substrato metlico, inhibir la corrosin y presentar una superficie spera y compatible para que las capas de enlace o acabado logren una buena adherencia. 6.40 Pintura Es una dispersin formada por un pigmento finamente dividido en una solucin de resina, aditivos y diluyentes. 6.41 Pigmento Partculas en forma de polvo finamente molidas de origen natural y sinttico, insoluble que cuando se dispersan en un vehculo lquido para formar una pelcula puedan proporcionar, en adicin al color muchas de las propiedades esenciales como: opacidad, grado de brillo, dureza, durabilidad, resistencia al desgaste y a la corrosin, entre otros. 6.42 Polisiloxano. Recubrimiento anticorrosivo de nueva tecnologa, resultado de la combinacin de ligaduras inorgnicas de silicio con polmeros orgnicos como epxicos o acrlicos. 6.43 Preparacin de superficie. Es la accin de eliminar los contaminantes visibles y no visibles de la superficie del equipo o material a proteger mediante la aplicacin de los mtodos de limpieza conocidos. 6.44 Punto de roco. Temperatura en la que la humedad o agua satura el aire de ambiente y se empieza a condensar sobre la superficie del acero. 6.45 Recubrimiento anticorrosivo. Es la pintura anticorrosiva que se aplica sobre la superficie de un metal, con la finalidad de protegerla del medio ambiente y evitar su corrosin. 6.46 Sistema de recubrimiento anticorrosivo. Es la unin integral de dos o ms recubrimientos anticorrosivos para formar una barrera protectora de un substrato metlico. 6.47 Substrato.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 12 DE 57

Es la superficie del material base sobre el que se aplica una capa de recubrimiento para protegerla de los efectos del ambiente de exposicin permanente intermitente. 6.48 Temperatura moderada Son las condiciones existentes en la superficie de equipos o materiales que operan a temperaturas desde 333 K hasta 533 K (60 hasta 260 C). 6.49 Vehculo. Es la parte lquida de la pintura, formado por resina, disolvente y aditivos, en la cual se dispersa el pigmento y esta compuesto de una(s) resina (s) sinttica natural y el (los) disolvente (s). 6.50 WJ-1, 2, 3 y 4. Grados de limpieza de contaminantes visibles que se logran con el uso de chorro de agua a alta y ultra alta presin. 6.51 Zona de Mareas y oleajes. Son las condiciones existentes en zona de variacin de mareas y oleajes en buquetanques, estructuras de muelles, diques, plataformas marinas de perforacin e instalaciones de altas condensaciones. 6.52 Zona de Pisos de Helipuerto. Son las reas donde se requiere una superficie antiderrapante en ambientes agresivos como plataformas marinas, embarcaciones, con alta resistencia a la abrasin y al impacto.

7. SMBOLOS Y ABREVIATURAS ASTM C (COVs) CNPMOS ISO K kPa lb/pulg MPa American Society for Testing and Materials) Sociedad Americana de Pruebas y Materiales. Grados Celsius. Compuestos Orgnicos Voltiles. Comit de Normalizacin de Petrleos Mexicanos y Organismos Subsidiarios. (International Standards Organization) Organizacin Internacional de Normas. Temperatura Termodinmica Kelvin. kilo Pascal. libras por pulgada cuadrada. Mega Pascal

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 13 DE 57

NACE

(National Association of Corrosion Engineers) Asociacin Nacional de Ingenieros en Corrosin. Norma de Referencia. Petrleos Mexicanos. (Steel Structures Painting Council) Consejo de pintado de estructuras de acero. rayos ultravioleta.

NRF PEMEX SSPC UV

8. 8.1. 8.1.1.

DESARROLLO. Requisitos de mnimos de los de recubrimientos anticorrosivos. Condiciones de exposicin.

El primer paso consiste en determinar el tipo de condiciones de exposicin, ambiente o servicio que debe resistir el recubrimiento, siendo las ms comunes las que se indican en la Tabla 1.

1 2 3 4 5 6 7 8 9

Ambiente seco Ambiente hmedo Ambientes hmedo con salinidad y gases derivados del azufre y otros. Ambiente marino Interiores de tanques de almacenamiento o recipientes Temperatura moderada desde 333 K hasta 533 K (60 hasta 260 grados centgrados) Alta temperatura desde 533 K hasta 833 K (260 hasta 560 grados centgrados) Zona de mareas y oleajes Zona de Pisos de Helipuertos

Tabla No. 1 Clasificacin de ambientes y condiciones de exposicin. Para informacin complementaria se puede recurrir a la norma ISO 12944-2, ltima revisin, que describe y clasifica las diferentes atmsferas a las que pueden estar expuestas las superficies. 8.1.2. Condiciones de superficie.

El segundo paso consiste en identificar las condiciones de la superficie a proteger; si el recubrimiento va a ser aplicado sobre un acero nuevo y recin preparado con chorro abrasivo, la determinacin del sistema es ms simple, pero si la superficie tiene un recubrimiento viejo y maltratado por el medio ambiente, entonces la determinacin es crtica ya que se debe determinar si se encuentra en condiciones de mantenimiento o no; en caso de no eliminarse el recubrimiento existente, se debe efectuar una prueba de compatibilidad y determinar el tipo de limpieza y recubrimiento a aplicar. En caso de que deba retirarse el recubrimiento deteriorado, se debe determinar el mtodo de limpieza ms adecuado para no afectar instalaciones cercanas y al medio ambiente.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 14 DE 57

8.1.3.

Grado de corrosin.

Todos los materiales de acero, antes de la preparacin de la superficie, pueden encontrarse en cualquiera de las condiciones de oxidacin listadas en la Tabla 2 y descritas con detalle para su consulta adicional en las normas ISO-8501-1-3 y SSPC- VIS 1 equivalente. Condicin Grado A Segn ISO 8501-1-3 Segn SSPC-VIS 1 Equivalente

Superficie de acero recubierta en gran medida Superficie de acero recubierta por cascarilla de laminacin adherida, pero con completamente con escama de poco o nada de xido. laminacin, con corrosin no visible. Superficie de acero con xido incipiente, en la Superficie de acero cubierta con escama que ha empezado a exfoliarse la cascarilla de de laminacin con xido. laminacin. Superficie de acero cuya cascarilla de laminacin Superficie de acero cubierta con xido y ha desaparecido por la accin del xido, o que picaduras no visibles a simple vista. puede eliminarse raspando, pero con algunas picaduras visibles a simple vista. Superficie de acero cuya cascarilla de laminacin Superficie de acero cubierta con xido y ha desaparecido por la accin del xido y en la picaduras visibles. que se ven a simple vista numerosas picaduras. Tabla No. 2 Diferentes grados de corrosin de superficies de acero sin pintar.

Grado B

Grado C

Grado D

En el caso de superficies previamente pintadas, pueden encontrarse 4 grados de condiciones establecidas, las cuales se describen en la Tabla 3. Condicin Grado E Grado F Segn SSPC-VIS 4/NACE VIS 7 equivalente Superficie de acero previamente pintada, pintura ligeramente decolorada aplicada sobre una superficie tratada con abrasivo a presin; pintura casi intacta. Superficie de acero previamente pintada, con aplicacin de primario a base de zinc (zinc rich primer) sobre una superficie tratada con abrasivo a presin; sistema de pintura ligeramente envejecida, la mayor parte intacta. Sistema de pintura aplicado sobre una superficie de acero con pequeas escamas pero limpia.- sistema fuertemente intemperizado, ampollado y decolorado. Sistema de pintura, aplicado sobre acero.- sistema de pintura totalmente intemperizado, ampollado, decolorado y con desprendimiento de capas. Tabla 3 Diferentes condiciones de superficies de acero pintadas.

Grado G Grado H

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 15 DE 57

8.1.4.

Limitaciones en la preparacin.

El tercer paso consiste en determinar si existen limitaciones para la preparacin de la superficie. Aunque la limpieza con chorro de arena es el medio preferido, se advierte que ste puede no ser permitido en reas residenciales, municipales, dentro de las plantas qumicas, refineras, plataformas marinas o cerca de otras instalaciones. Si la preparacin de la superficie se efecta con herramienta de mano o con chorro de agua a presin, se deber usar un recubrimiento afn a ese tipo de preparacin. 8.2. 8.2.1. Preparacin de Superficies. Generalidades.

La preparacin de las superficies debe dar cumplimiento a los siguientes objetivos: a) Remover todos los contaminantes visibles como son: cascarilla de laminacin, xido, grasa y aceite, y otros no visibles, tales como: sales solubles de cloro, hierro, sulfatos y silicatos. Eliminar las imperfecciones que producen aristas y vrtices agudos, como: gotas de soldadura, bordes de maquinado, esquinas geomtricas, filos, cantos, picos y curvas en general, dado que ah el recubrimiento adopta bajos espesores y por abrasin se pierde la continuidad de la pelcula dando inicio a la corrosin. Obtener en los aceros nuevos un perfil de anclaje que asegure la buena adherencia mecnica del recubrimiento sobre la superficie protegida.

b)

c)

Al usar el mtodo de limpieza y el recubrimiento que se aplicar a la superficie, se debe dar cumplimiento a la legislacin ambiental vigente y las especificaciones que PEMEX adopte al respecto. 8.2.1.1 Tiempo mximo para aplicar el recubrimiento.

Una vez alcanzado el grado de limpieza y el perfil de anclaje, la aplicacin del recubrimiento no debe exceder ms de 4 horas cuando la superficie se encuentre en ambiente seco; si el ambiente es hmedo, el recubrimiento se debe aplicar en el tiempo mnimo posible, dado que a mayor humedad ms rpido se oxida la superficie; ante una humedad relativa mayor a 85%, no se debe continuar con los trabajos de limpieza. No se debe efectuar ningn trabajo de limpieza de superficie con chorro abrasivo seco y aplicacin de recubrimientos, si la temperatura de la misma no se encuentra por lo menos 276 K (3 C) arriba del punto de roco. 8.2.2. Mtodos de limpieza.

Una vez identificado el sistema de proteccin anticorrosiva, la condicin de superficie requerida y las restricciones operacionales del lugar, se procede a determinar el mtodo de limpieza. A continuacin se describen los diferentes mtodos: 8.2.2.1. Limpieza Qumica. El mtodo SSPC-SP 1 equivalente, se utiliza para la remocin preliminar de contaminantes, como aceite, grasa, crudo u otros qumicos que se encuentren sobre la superficie a tratar antes de iniciar la operacin de

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 16 DE 57

limpieza con chorro abrasivo seco, hmedo o agua a presin. Los productos desengrasantes que se utilicen para la limpieza qumica mediante el mtodo SSPC-SP 1 o equivalente deben ser biodegradables.

8.2.2.2. Limpieza con herramienta manual. El mtodo SSPC-SP 2 equivalente, se utiliza para limpiar pequeas reas donde se tengan que eliminar el xido, las escamas y los restos de soldadura y pintura en mal estado. Se debe garantizar que los materiales de las herramientas no contaminen con residuos las superficies a limpiar. 8.2.2.3. Limpieza con herramienta mecnica. Este mtodo se utiliza en reas de tamao regular donde se tengan que eliminar el xido, las escamas y los restos de soldadura y pintura en mal estado; es ms eficiente que el de herramienta manual. Para esta limpieza se deben usar cardas, cepillos, esmeriles o cualquier otra herramienta neumtica, elctrica o de transmisin mecnica. Se debe tener cuidado al utilizar estas herramientas, ya que su uso excesivo puede pulir la superficie y eliminar o disminuir su perfil de anclaje. La calidad de la limpieza obtenida mediante este mtodo, debe ser igual a la indicada en el mtodo SSPC-SP 3 o equivalente. 8.2.2.4. Limpieza con chorro abrasivo seco. La preparacin de superficie con chorro abrasivo seco en aceros nuevos u oxidados sin pintar requiere de un perfil de anclaje. Cuando existan restricciones por la generacin de polvo derivada por la limpieza con chorro de abrasivo seco, se puede utilizar un abrasivo que no lo genere y adems, aislando o encapsulando el rea circundante de la superficie o el objeto a limpiar utilizando colectores de partculas y residuos para evitar que stos se incorporen al ambiente, por ejemplo: elastmeros de poliuretano con partculas abrasivas. Cuando no se puedan cumplir las condiciones anteriores, se debe aplicar la alternativa 8.2.2.5. SSPC SP-5: Limpieza a metal blanco ISO Sa 3 SP-10: Limpieza a metal cercano a blanco NACE 1 DESCRIPCIN Remover toda corrosin y contaminacin visible, escama de laminacin, pintura y cualquier material extrao hasta 100% Remover contaminantes hasta que un 95% de cada 9 pulgadas cuadradas (3 pulg. X 3 pulg.) est libre de corrosin visible, escama de laminacin, pintura y material extrao. Remover toda corrosin hasta que aproximadamente dos tercios de cada 9 pulgadas cuadradas (3 pulg. X 3 pulg.) est libre de todo residuo visible. Remover todo residuo, excepto escamas de laminacin, xido y pintura fuertemente adheridas.

Sa 2 1/2

SP-6: Limpieza a metal comercial SP-7: Limpieza a rfaga

Sa 2 Sa 1

3 4

Tabla 4 Grados de limpieza de superficies que se logran con chorro abrasivo seco.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 17 DE 57

8.2.2.5. Limpieza con chorro abrasivo hmedo. Este mtodo se debe aplicar como lo establece la Tabla No.10. El agua utilizada para esta tcnica debe ser tratada, con una calidad tal que la superficie preparada no rebase los lmites de contaminantes de acuerdo a los valores mencionados en la Tabla 8. Las tcnicas del procedimiento y equipos de este mtodo se describen en el reporte tcnico SSPC-TR2/NACE6G198 equivalente, y las condiciones visuales en la gua fotogrfica SSPC-Vis 5/NACE Vis 9 equivalente. Los grados de limpieza de contaminantes visibles y no visibles con chorro abrasivo hmedo, se describen en las Tablas 5 y 8.

Referencia pictrica SSPC VIS 5/NACE VIS 9 equivalente Condicin C Condicin 100% corrosin con de la picaduras visibles y no superficie visibles CWAB-6 Grados de limpieza Condicin D Equivalente o comparable con SSPC/NACE SP6/NACE 3 METAL COMERCIAL SP10/NACE 2 CERCANO A METAL BLANCO SP-6/ NACE 3 METAL COMERCIAL SP-7/NACE 4 METAL O RFAGA SP-14/NACE 8

100% corrosin con ISO 8501-1picaduras muy visibles 1988 DWAB-6 Sa 2

CWAB-10

DWAB-10

Sa 2

CWAB-10L CWAB-10M CWAB-10H

DWAB-6L DWAB-6M DWAB-6H

Sa 2 Sa 1 -----

Tabla 5 Grados de limpieza de contaminantes visible que se logran con chorro abrasivo hmedo en superficies de acero sin pintar y con corrosin.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 18 DE 57

8.2.2.6. Limpieza con chorro de agua a alta y ultra alta presin. En este tipo de limpieza no se utilizan abrasivos, el agua hace la limpieza de la superficie a presiones desde 34 hasta 280 MPa (4 935 a 40 638 lb/pulg). En la Tabla 6 se describen los tipos e intervalos de operacin de la limpieza con este mtodo. Tipo Limpieza con agua a baja presin. (Low-Pressure Water Cleaning) Limpieza con agua a alta presin (High Pressure Water Cleaning) Limpieza con agua a chorro de alta presin (High Pressure Water Jetting) Limpieza con agua a chorro a ultra alta presin (Ultrahigh Pressure Water Jetting) Designacin LPWC HPWC HP WJ UHP WJ Rangos Menores a 34 MPa (5000 lb/pulg ) Desde 34 a 70 MPa. (5000 a 10 000 lb/pulg) Desde 70 a 170 MPa (10 000 a 25 000 lb/pulg) Arriba de 170 MPa (Arriba de 25 000 lb/pulg)

Tabla 6 Diferentes designaciones y rangos de operacin de limpieza con agua a presin. Este mtodo se debe aplicar segn se indica en la Tabla No. 10. El grado de limpieza de contaminantes visibles que se logran con chorro de agua a alta y ultra alta presin, se especifica en la Tabla 7.

Referencia PICTORICA NACE No. 5 / SSPC-SP 12 equivalente. Condicin WJ-1 Descripcin de la limpieza de la superficie cuando se inspecciona sin la ayuda de equipo visual Toda la superficie debe estar totalmente libre de corrosin visible, pintura, escama de laminacin y cualquier otro material extrao y tener un acabado gris acero mate. La superficie se debe tratar hasta un acabado mate libre de corrosin y material extrao hasta un 95% de la superficie y el 5% restante conteniendo solamente ligeras manchas dispersas de xido, pintura y material extrao. Toda la superficie se debe tratar hasta un acabado mate y 2 tercios de la superficie libre de residuos visibles, excepto escamas de laminacin; el tercio restante podr tener pequeas manchas de xido, pintura y material extrao. En toda la superficie se debe remover el xido, la pintura y la cscara de laminacin suelta pudiendo quedar manchas de xido, pintura fuertemente adherida y algo de material extrao. Equivalente o comparable SSPC/NACE ISO 8501:1 SP-5/NACE 1 Sa 3

WJ-2

SP-10/NACE 2

Sa 2

WJ-3

SP-6/NACE 3

Sa 2

WJ-4

SP-7/NACE 4

Sa 1

Tabla 7 Grados de limpieza que se logran con chorro de agua a alta y ultra alta presin.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 19 DE 57

La apariencia visual final de estos dos ltimos mtodos de limpieza debe apoyarse en los patrones fotogrficos emitidos en la gua NACE VIS 7/SSPC-VIS 4 equivalente para contaminantes visibles y el estndar SSPC-SP 12/NACE No. 5 equivalente para contaminantes no visibles. Referencia. NACE No. 5/SSPC-SP 12 equivalente. Condicin SC-1 Descripcin de la limpieza de la superficie La superficie debe estar libre de niveles detectables de contaminantes, utilizando un equipo para prueba de campo con la sensibilidad aproximada de un equipo para pruebas de laboratorio. Para propsitos de esta norma de referencia, contaminantes son: cloruros solubles al agua, sales solubles de hierro y sulfatos. La superficie debe tener menos de 7 microgramos / cm2 de contaminantes cloruros, menos de 10 microgramos / cm2 de iones solubles ferrosos y menos de 17 microgramos / cm2 de contaminantes sulfatos, utilizando un equipo de prueba de campo con la sensibilidad aproximada de un equipo de pruebas para laboratorio. La superficie debe tener menos de 50 microgramos/ cm2 de contaminantes cloruros y sulfatos, utilizando un equipo de prueba de campo con la sensibilidad aproximada de un equipo para pruebas de laboratorio.

SC-2

SC-3

Tabla 8 Grados de limpieza de contaminantes no visible que se deben requerir cuando se usa chorro abrasivo hmedo o agua a alta y ultra alta presin.

NOTA: Como especificar la limpieza requerida cuando se usa chorro abrasivo hmedo y agua a alta y ultra alta presin. Ejemplo: toda la superficie antes de ser pintada se debe tratar conforme a la condicin de limpieza NACE/SSPC-DWAB-10.SC-2 equivalente. DWAB-10 quiere decir: limpieza a metal cercano a blanco de contaminantes visibles. SC-2 quiere decir: la superficie debe tener mximo 6 2 2 2 microgramos / cm . de contaminantes cloruros, mximo 9 microgramos / cm de iones solubles frreos y mximo 16 microgramos / cm de contaminantes sulfatos(Contaminantes no visibles).

REFERENCIA PICTRICA SSPC VIS 4/NACE VIS 7 equivalente. Condicin inicial de superficie Grado de limpieza WJ-1 WJ-2 WJ-3 WJ-4 Aceros sin pintar con corrosin Grado Grado C D CWJ-1 DWJ-1 CWJ-2 DWJ-2 CWJ-3 DWJ-3 CWJ-4 DWJ-4 Superficies de acero previamente pintadas Grado E EWJ-1 EWJ-2 EWJ-3 EWJ-4 Grado F FWJ-1 FWJ-2 FWJ-3 FWJ-4 Grado G GWJ-1 GWJ-2 GWJ-3 GWJ-4 Grado H HWJ-1 HWJ-2 HWJ-3 HWJ-4

Tabla 9 Grado de limpieza de contaminantes visibles para varias condiciones de superficie cuando se usa agua a alta y ultra alta presin. Los grados de limpieza que no aparecen en esta Tabla, que corresponden a varios grados de destellos de corrosin y que en algn momento pudieran ser requeridos, deben consultarse en la gua de referencias fotogrficas SSPC VIS - 4/NACE VIS - 7 equivalente, la cual contiene tambin la descripcin de cada uno de ellos y que se adoptan en este documento.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 20 DE 57

8.2.3.

Equipos.

Los equipos utilizados para la limpieza por abrasin en seco, deben garantizar los requisitos de calidad establecidos en esta norma. 8.2.4. Requerimientos ambientales.

Cuando el mtodo de limpieza por abrasivo seco se utilice para la remocin de pintura en mal estado u otro material que contenga compuestos que causan algn dao ecolgico, los residuos deben ser colectados y confinados en un lugar destinado para este fin y de acuerdo con lo indicado por las normas de seguridad establecidas en PEMEX. 8.2.5. Mtodos de limpieza y sus aplicaciones.

Todos los mtodos de limpieza, con o sin el uso de abrasivo, tienen restricciones, las cuales se describen en la Tabla 10.

No.

Mtodo

Aplicacin en

reas de restriccin

Dentro de Plataformas, Refineras, Complejos Petroqumicos, Terminales de Almacenamiento y Distribucin, reas de trabajo con equipo mecnico rotatorio cercano y Zonas urbanizadas.

Chorro de arena o Superficies de acero nuevas con corrosin abrasivo a presin, grados A y B, donde se requiere formar perfil seco de anclaje; no est restringido para grados de corrosin C y D, donde ya existe perfil de ISO 8504 anclaje provocado por la corrosin, previo estudio de la condicin de superficie. Chorro de arena o Superficies de acero nuevas con corrosin abrasivo a presin, grados A y B, donde se requiere formar perfil hmedo de anclaje; no esta restringido para grados de corrosin C y D y superficies previamente 2/NACE 6 pintadas, donde ya existe perfil de anclaje. G198SSPC-TR o equivalente Chorro de agua a Superficies de acero previamente pintadas, alta y ultra alta cuando se requiere eliminar toda la pintura, o presin en superficies de acero con grados de corrosin C y D, donde en ambos casos ya NACE No. 5 existe perfil de anclaje. SSPC/SP 12 equivalente En superficies de acero previamente pintadas, cuando solo se requiere preparar la superficie para repintado.

Ninguna Solamente evitar proyectar directamente el chorro de agua sobre instalaciones de madera, aislamientos, instrumentos o instalaciones elctricas; que pueden ser daadas. Ninguna Solamente evitar proyectar directamente el chorro de agua sobre instalaciones de madera, aislamientos, instrumentos o instalaciones elctricas; que pueden ser daadas.

Tabla 10 Aplicacin de los mtodos de preparacin de superficies (continua).

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 21 DE 57

8.2.6.

Materiales.

8.2.6.1. Abrasivos. El fabricante es responsable de sealar el perfil de anclaje requerido por sus recubrimientos, por lo que debe considerarse que un perfil menor de 0.0254 mm (1 milsima de pulgada), puede ser insuficiente para un primario con altos slidos y uno de ms de 0.1016 mm (4 milsimas de pulgada) ser demasiado profundo para un primario con bajos slidos; tambin depende del espesor del primario y total del sistema, por lo que se deben considerar estos dos factores para definir la profundidad. As mismo el perfil de anclaje no deber ser mayor al espesor mnimo de pelcula seca del primario. El control de calidad de los abrasivos metlicos para la limpieza de superficies antes de la aplicacin de los recubrimientos anticorrosivos debe realizarse conforme a: la norma ISO 11124, secciones 1,2,3,4 y las especificaciones SSPC-AB 3 y SSPC(Capitulo 2.2).El control de calidad de los abrasivos no metlicos para la limpieza de superficie antes de la aplicacin de los recubrimientos anticorrosivos debe realizarse conforme a: la norma ISO 11126, secciones 1,2,3,4,5,6,7,8,9, y las especificaciones SSPC-AB 1 y SSPC (capitulo 2.3) En la Tabla 11 se describen los perfiles de anclaje que se obtienen de acuerdo con el tamao del abrasivo. Material Arena slica (malla) Cascajo de acero Perdign de acero

Granate (malla) Cascajo de aluminio Elastmero de poliuretano con abrasivo

Profundidad en milsimas de milmetro (milsimas de pulgada) 38.1 (1.5) 50.8 (2) 63.4 (2,5) 63.4-101.6 (3-4) 16/35 16/35 8/35 8/20 G-50 G-40 G-40 G-25 S-170 S-230 S-280 S-330 36 36 16 16 50 36 24 16 S-16 S-30 G-40 S-12

Tabla 11 Gua de abrasivos para obtener perfiles de anclaje especficos. La Tabla No. 11. incluye los abrasivos ms usados en PEMEX actualmente, no obstante es posible utilizar cualquier otro que exista en el mercado siempre y cuando cumpla con los requisitos de calidad y grados de limpieza en la preparacin de superficie considerados en esta norma. 8.2.6.2 Agua. En virtud de que la pureza del agua utilizada para la limpieza con chorro abrasivo hmedo o agua a alta y ultra alta presin puede afectar la calidad de la limpieza del substrato si no se considera el suministro y la calidad requerida, es necesario emplear agua desmineralizada agua tipo IV segn la clasificacin ASTM-D 1193-99 equivalente. Norma para especificacin de Agua (Standar Specification for Reagent Water) con un pH entre 5 y 8, filtrada en malla de 5 micrones. La contaminacin del substrato despus del tratamiento debe ser comprobada y cumplir con los requisitos de la Tabla 8, por lo que no se debe reciclar el agua sin previo tratamiento. Al seleccionar este mtodo de limpieza, es muy importante asegurarse que en el rea o zona de trabajo existan las instalaciones de tratamiento de agua para el abastecimiento suficiente y seguro con la calidad requerida.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 22 DE 57

8.2.6.3 Inhibidores de corrosin. Para evitar la oxidacin de la superficie preparada, se deben agregar al agua inhibidores que retarden el inicio de la corrosin (destellos). Estos inhibidores deben cumplir con las regulaciones ecolgicas actuales y ser compatibles con los recubrimientos que se apliquen. Para informacin ms detallada sobre compatibilidad de inhibidores con los recubrimientos, debe consultarse el mtodo ASTM D-5367 equivalente (Evaluating Coatings Applied Over Treated with Inhibitors used to Prevent Flash Rusting of Steel when Water/ Abrasive Blasted), o bien las recomendaciones del fabricante; as como tambin el tiempo mximo permisible para aplicar el recubrimiento.

8.3. 8.3.1.

Tipos Genricos de recubrimientos y sus caractersticas. Clasificacin de recubrimientos

RP-4 B MODIFICADO RP-6 MODIFICADO RP-10 MODIFICADO RP-13 RP-15 RP-21 RP-22 RP-23 RI-35 RI-41 RI-43 RA-26 MODIFICADO RA-28 MODIFICADO RA-29 MODIFICADO RA-35 Primario Inorgnico rico en zinc, autocurante base solvente. Primario epxico-poliamida de dos componentes. Epxico aducto-amina de dos componentes. Recubrimiento epxico o poliuretano anticorrosivo 100% slidos Primario epxico catalizado de altos slidos de dos componentes. Recubrimiento Epxico 100% slidos de dos componentes Primario epxico rico en zinc de dos o tres componentes. Primario epxico rico en zinc de dos tres componentes Enlace epxico catalizado cicloaliftico con pigmento aluminio, autoimprimante. Enlace Epxico Modificado Autoimprimante de dos componentes. Enlace de poliuretano o epoxico elastomrico altos slidos de dos componentes. Acabado epxico catalizado poliamida de dos componentes altos slidos. Acabado poliuretano acrlico aliftico de dos componentes. Acabado epxico catalizado aducto-amina de dos componentes altos slidos. Acabado epxico o acrlico polisiloxano de dos componentes altos slidos de alta resistencia.

ACABADOS

INTE RME DIOS

PRIMARIOS

Tabla 12 Clasificacin de los recubrimientos anticorrosivos nuevos y modificados para cumplir normas ambientales vigentes.

RE-30 A MODIFICADO RE-30 B MODIFICADO ESPECIALES RE-36 ESPECIAL MODIFICADO RE-37 RE-38 RE-39 RE-41 ESPECIAL Recubrimiento Especial a base de resina acrlica siliconizada con pigmento de aluminio, que resiste temperaturas de 353 K hasta 563 K. (de 80 C a 260 C) Recubrimiento Especial a base de resina de silicn con pigmento de aluminio, para temperaturas de 533 K hasta 833 K. (de 260 C a 560 C) Recubrimiento epxico 100 % slidos de dos o tres componentes para zona de mareas y oleajes. Especial Epxico Fenlico de dos componentes Acabado poliuretano o epoxico elastomrico antiderrapante de dos componentes Acabado polisiloxano de dos componentes para temperaturas desde 673 K hasta 873 K (400 hasta 600C). Acabado polisiloxano de dos componentes para altas temperaturas desde 353 K hasta 673 K (80C hasta 400C).

Tabla 12 Clasificacin de los recubrimientos anticorrosivos nuevos y modificados para cumplir normas ambientales viguentes.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 23 DE 57

Se utiliza el calificativo de MODIFICADO en la lista de Sistemas, de la Tabla 14, debido a que estos materiales genricamente siguen siendo de la misma naturaleza que los especificados por PEMEX en varios aos, pero son nuevos sistemas tratados qumica y fsicamente con mecanismos apropiados para no afectar el medio entorno ecolgico, lo que conlleva a un aumento en su contenido de slidos y una disminucin de voltiles orgnicos; por ejemplo: En los primarios INORGANICOS DE ZINC, se aumenta hasta 10 % de polvo de zinc, un proporcin calculada de carga (micas) y vehculo silicatos y/o aminas, aumentando el volumen de slidos para que el recubrimiento mantenga sus propiedades fsicas. En los EPXICOS Y URETANOS, las resinas bases han sido tratadas con modificadores reolgicos, lo que permite a las resinas adoptar morfolgicamente mayor fluidez, razn por la cual se pueden lograr recubrimientos de hasta 100 % de slidos en forma lquida, los que se pueden aplicar con equipos de aspersin convencional. La determinacin del % de slidos en peso de un recubrimiento nos proporciona el peso de solventes en la frmula, con lo cual se determina la cantidad de COVs, en tanto que la determinacin del % de slidos en volumen, permite calcular el rendimiento terico de cubrimiento en m2/l. El rendimiento terico de cada producto componente del sistema se calcular de la siguiente forma: RENDIMIENTO TERICO = rea de recubrimiento X (% sol X Vol.) / Espesor (milsimas) X 100 El rea de recubrimiento se refiere a los metros cuadrados (39.4 m2/litro) que tiene de rendimiento cada componente conteniendo 100 % de slidos en volumen, aplicado a 1 milsima de espesor de pelcula seca. 8.3.2. Condiciones mnimas para determinar un sistema de proteccin anticorrosiva.

En la Tabla 13 se describen las condiciones para determinar un sistema de acuerdo con lo especificado anteriormente, as como los sistemas genricos. En la Tabla 14 se describen cada uno de los sistemas con sus requisitos de preparacin de superficie y tipo de primario y acabado nmero de manos, espesor por capa seca en micras y el por ciento de slidos en volumen.

Ambiente

Condicin de superficie (Ver Tablas 2 y 3 Grado A, B, C y D Aceros nuevos y corrosin sin pintar

Sistemas de recubrimientos (Ver Tabla 14 Opciones

Preparacin de superficie Grado de Mtodo limpieza (Ver Tabla 4, 5, 7 (Ver Tabla 8y9 10 21 CWAB-10 DWAB-10 SP 10/NACE 2 ISO Sa 2/1/2 CWJ-2 DWJ-2

Observaciones (Ver Tabla 4 Limpieza a metal cercano a blanco Limpieza a pintura vieja para repintado

1.-Seco

con

1, 2, 4 y 13

Grado E, F, G y H Aceros previamente pintados o con corrosin

1, 2, 4, 10 y 13

32

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 24 DE 57

Ambiente

Condicin de superficie (Ver Tablas 2 y 3 grados C y D

Sistemas de recubrimientos (Ver Tabla 14 Opciones

Preparacin de superficie Grado de Mtodo limpieza (Ver Tabla (Ver Tabla 4, 5, 7 8y9 10 CWAB-10 M DWAB-10 M SP6/NACE 3

Observaciones (Ver Tabla 4 Limpieza a metal comercial o rfaga si se elimina toda la pintura suelta Limpieza a metal blanco Limpieza de pintura vieja para repintado Limpieza a metal comercial si se elimina toda la pintura Limpieza a metal blanco

Grados A, B, C y D Aceros nuevos y corrosin sin pintar 2.-Hmedo

con

1, 3, 4, 12 y 13

21

CWAB-6 DWAB-6 SP 5/NACE 1 ISO Sa 3 CWJ-2 DWJ-2

Grados E, F, G y H Aceros previamente 1, 2, 3, 4, 10, 12 y 13 pintados o con corrosin grados C y D.

32

CWAB-10 DWAB-10 SP6/NACE 3 CWAB-6 DWAB-6 SP 5/NACE 1ISO Sa 3 CWAB-10 L DWAB-10 L SP6/NACE 3 CWAB-6 DWAB-6 SP 5/NACE 1 ISO Sa 3 CWAB-10 L DWAB-10 L SP6/NACE 3

3.- Hmedo con salinidad y gases derivados del Grados E. F, G y H azufre Aceros previamente pintados o con corrosin grados C y D. Grados A, B, C y D Aceros nuevos o con corrosin sin pintar. Grados E, F, G y H Aceros previamente pintados o con corrosin grados C y D.

Grados A, B, C y D Aceros nuevos o con corrosin sin pintar

2, 3, 4 y 12

21

1, 2, 3, 4 y 12

32

Limpieza a metal comercial si se elimina toda la pintura Limpieza a metal blanco

21 2, 3, 4 y 12

4.- Marino

2, 3, 4 y 12

32

Limpieza a metal comercial si se elimina toda la pintura

Tabla 13 Sistemas de proteccin anticorrosiva que pueden ser utilizados para superficies metlicas expuestas a diferentes ambientes.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 25 DE 57

Ambiente

5.- Interior de tanques

6.- Moderada Temperatura

Condicin de superficie (Ver Tablas 2 y 3 Grados A, B, C y D Aceros nuevos o con corrosin sin pintar Grados E, F, G y H Aceros previamente pintados o con corrosin grados C y D. Grados A, B, C y D Aceros nuevos o con corrosin sin pintar. Grados E, F, G y H Aceros previamente pintados o con corrosin grados C y D.

Sistemas de recubrimientos (Ver Tabla 14 Opciones 6, 7, 14 y 18

Preparacin de superficie Grado de Mtodo limpieza (Ver Tabla (Ver Tabla 4, 5, 7 8y9 10 21 CWAB-6 DWAB-6 SP 5/NACE 1 ISO Sa 3

Observaciones (Ver Tabla 4

Limpieza a metal blanco

6, 7, 14 y 18

21

8 y 15 533 K (260)

23

CWAB-10 L DWAB-10 L SP6/NACE 3 CWAB-6 DWAB-6 SP 5/NACE 1 ISO Sa3

Limpieza a metal comercial

7.- Alta Temperatura

9 y 16 833 K (560)

21

Limpieza a metal blanco.

Grados A, B, C y D 8.- Zona de Aceros nuevos o con mareas y oleajes corrosin sin pintar. y ductos ascendentes Grados A, B, C y D 9.- Zona de pisos Aceros nuevos o con de helipuertos corrosin sin pintar. 10.Recubrimiento bajo aislamiento hasta 205C Grados A, B, C y D Aceros nuevos o con corrosin sin pintar.

12

SP6/NACE 3

Limpieza a metal comercial

11

21

CWAB6 DWAB6 SP5/NACE 1 CWAB6 DWAB6 SP5/NACE 1

Limpieza a metal blanco Limpieza a metal blanco

17

21

Tabla 13 Sistemas de proteccin anticorrosiva que pueden ser utilizados para superficies metlicas expuestas a diferentes ambientes (Continuacin).

8.3.3.

Espesores mnimos de los sistemas de proteccin anticorrosiva.

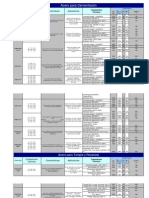

Los slidos en volumen indicados en esta Tabla sirven como referencia para estimar el volumen terico del recubrimiento, as como para determinar los espesores hmedos requeridos para alcanzar los espesores secos especificados para cada sistema. El volumen real de recubrimiento est en funcin de las mermas propias de cada obra; las variables que ms afectan al rendimiento terico son: velocidad de viento, geometra de la superficie, condicin del sustrato (rugosidad, porosidad, perfil de anclaje), tcnicas de aplicacin, etc.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 26 DE 57

Sistema No.

Descripcin

% Slidos en volumen (mnimo)

Perfil de Anclaje (micras)

Capas (micras)

Espesor por capa seca (micras)

Espesor total

Mtodo de Aplicacin

Usos

Primario epxicopoliamida de dos componentes RP-6 Modificado + Acabado epxico catalizadopoliamida de dos componentes altos slidos RA-26 Modificado + Acabado poliuretano acrlico-aliftico de dos componentes RA-28 Modificado Primario epxico poliamida de dos componentes RP-6 Modificado

70

37.5 62.5

100-150 Proporciona muy buena resistencia a ambientes secos y hmedos salinos, qumicos, cidos y lcalis; el primario contiene inhibidores de corrosin, el intermedio proporciona mayor resistencia y el acabado le da excelente apariencia. Adecuado para instalaciones superficiales en refineras, complejos petroqumicos, equipos y tuberas de proceso.

70

No aplica

100-150

275-400

Aspersin convencional o sin aire

No aplica 65 1 75-100

70

37.5 62.5

100-150

+ 2 275-400

Aspersin convencional o sin aire

Acabado poliuretano acrlico aliftico de dos componentes RA-28 Modificado

65

No aplica

75-100

Proporciona la misma proteccin que el sistema No. 1, con la ventaja de que disminuye costos de operacin, ya que el autoimprimante solo requiere de limpieza a metal comercial y son solo dos componentes del sistema. adems de usarse como sistema inicial es propio para uso en reparaciones en las mismas condiciones del sistema no. 1. Area de presa de lodos, cuarto de qumicos, paquete de lquidos, parte interior de cuartos, patio de tuberas, talleres, barandales y cantilivers

Tabla 14 Descripcin de sistemas de proteccin anticorrosivo.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 27 DE 57

Sistema No.

Descripcin

% Slidos en volumen (mnimo)

Perfil de Anclaje (micras)

Capas

Espesor por capa seca (micras)

Espesor total (micras)

Mtodo de Aplicacin

Usos

Primario inorgnico rico en zinc autocurante base solvente RP-4B Modificado o Primario epxico rico en zinc de dos a tres componentes RP-22 + Acabado epxico catalizado poliamida de dos componentes altos slidos. RA-26 Modificado + Acabado poliuretano acrlico aliftico de dos componentes RA28 Modificado

65

37.5 62.5

75-100

70

No aplica

275-350 125-150

Aspersin convencional o sin aire

65 No aplica

75-100

Excelente proteccin anticorrosiva a los ambientes ms severos; el primario acta como nodo de sacrificio y el intermedio y acabado proporcionan mayor resistencia adecuado para ambientes hmedos, con o sin salinidad y gases derivados del azufre y ambiente marino. Adecuado para tuberas operando hasta 93 C continua, interior de instalaciones con aire acondicionado, cubiertas y caseteria de embarcaciones, bajo helipuerto, paquete habitacional, cuartos de lodos, cuarto de silos, rea de presa de lodos, cuarto de qumicos, paquete de lquidos y parte interior de cuartos. Resistente a los ambientes severos, equipos y estructuras; el primario de zinc se adhiere electrolticamente y acta como nodo de sacrificio, el acabado es producto de nueva tecnologa de gran resistencia a los qumicos cidos, bases, rea de presa de lodos, cuarto de qumicos y paquete de lquidos.

Primario inorgnico rico en zinc, autocurante base solvente RP-4B Modificado o Primario epxico rico en zinc de dos a tres componentes RP-22 + Acabado polisiloxano epxico o Acrlico de dos componentes altos slidos de alta resistencia RA-35 Recubrimiento epxico 100% slidos de dos o tres componentes

RE-36

65

37.5 62.5

75-100

150-200

Aspersin convencional o sin aire

70

No aplica

75-100

100

75-100

Aspersin, esptula, llana 2500-3125 2500-3125 aplicacin manual

Producto especial para inmersin en zonas de mareas y oleajes en reas de plataformas marinas y ductos ascendentes (para mantenimiento emplee la versin de aplicacin manual)

Tabla 14 Descripcin de sistemas de proteccin anticorrosivo (continuacin).

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 28 DE 57

Sistema No.

Descripcin Primario epxico-aducto amina de dos componentes RP-10 Modificado + Acabado epxico catalizado aductoamina de dos componentes altos slidos RA-29 Modificado Primario epxico poliamida de dos componentes RP-6 Modificado + Acabado epxico catalizado poliamda de dos componentes altos slidos RA-26 Modificado o Acabado poliuretano o epxico elastomrico antiderrapante de dos componentes RE-38

Recubrimiento especial a base de resina acrlica siliconizada con pigmento de aluminio RE-30 A Modificado

% Slidos en volumen (mnimo)

Perfil de Anclaje (micras)

Capas

Espesor por capa seca (micras)

Espesor total (micras)

Mtodo de Aplicacin

Usos

60

75-100

125-175

250-350

Aspersin convencional o sin aire

60

No aplica

125-175

Presenta excelente resistencia al crudo, gasolina amarga, agua cruda, salada y tratada, destilados sin tratar, metanol y aromticos. Se usa en interiores de tanques y en ambientes hmedos, con o sin salinidad y gases derivados del azufre.

70

37.5 62.5

100-125

375

Aspersin convencional o sin aire

70

No aplica

100-125

Resistente a los ambientes hmedos con o sin salinidad, gases derivados del azufre y a los destilados sin tratar, gasolina amarga, combustleo; interior de tanques de embarcaciones y tuberas que operan a bajas temperaturas, pero su resistencia a los aromticos es pobre. El RE-38 es recomendable para pasillos, rutas de escape, escaleras, pasamanos, y pisos de alto trfico, patio de tuberas, talleres.

40

12.5-25

25-37.5

25-37.5

Aspersin convencional sin aire

Recomendable para temperaturas de hasta 533 K (260 C)

Recubrimiento de resina de silicn con pigmento de aluminio RE-30 B Modificado

12.5-25 40 1 25-37.5 25-37.5

Aspersin convencional o sin aire

Recomendable para temperaturas de 563 K hasta 833 K (de 290 a 560 C). Puede inclur una capa de primario inorgnico de zinc para evitar la corrosin bajo pelcula.

Tabla 14 Descripcin de sistemas de proteccin anticorrosivo (continuacin).

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 29 DE 57

Sistema Descripcin No.

% Slidos en volumen (mnimo)

Perfil de anclaje (micras)

Capas

Espesor por capa seca (micras)

Espesor total (micras)

Usos Mtodo de Aplicacin Sistema recomendable para reparacin de superficies previamente pintadas, sobre pinturas intemperizadas y superficies oxidadas, para ambientes secos o hmedos con o sin salinidad y gases derivados del azufre y ambiente marino. Recomendado tambin como recubrimiento inicial, cuarto de silos, patio de maniobras, cuartos de bombas de lodos, parte interior de cuartos, patio de tuberas, talleres y barandales, cantiliver.

Enlace epxico catalizado cicloaliftico con pigmento de aluminio, autoimprimante RI-35 10 + Acabado polisiloxano epxico acrlico de dos componentes altos slidos de alta resistencia RA-35

80

37.5 62.5

75-100

225-300

Aspersin convencional o sin aire

No aplica 70 1 75-100

11

Epxico catalizado de dos componentes RP15 + Enlace de poliuretano o epxico elastomerico de dos componentes RI-43 + Acabado elastomerico de A.S. de dos componentes RE-38

70

37.5 62.5

75-100

90

No aplica

2500-3125

3600

Aspersin convencional o sin aire

Adecuado para cubiertas de acero para helipuertos en plataformas marinas.

65

No aplica

800-1000

12

Primario orgnico rico en zinc de dos componentes RP-23 + Enlace Epxico Modificado autoimprimante de dos componentes RI41 + Acabado epxico o acrlico polisiloxano de dos componentes altos slidos de alta resistencia. RA-35

70

37.5 62.5

75-125

80

No aplica

100-150

250-375

No aplica 70 1 75-100

Este sistema aplica a todas las superficies de las tuberas de acero sobre la cubierta en plataforma que estn expuestas a un medio ambiente hmedo marino e industrial, Aspersin salinidad y gases convencional derivados del petrleo. o sin aire Recipientes, Acero (airless) Estructural y Tuberas sobre cubierta, por encima de la zona de mareas. Recomendado para obra nueva. Para el caso de mdulos habitacionales se aplicar solamente el RP-23 y RI-41.

Tabla 14 Descripcin de sistemas de proteccin anticorrosiva (continuacin).

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 30 DE 57

Sistema No.

Descripcin

% Slidos en volumen (mnimo)

Perfil de anclaje (micras)

Capas

Espesor por capa seca (micras)

Espesor total (micras)

Mtodo de Aplicacin

Usos

13

Primario epxico rico en zinc de dos o tres componentes RP-22 + Acabado poliuretano acrlico aliftico de dos componentes RA-28 Modificado Recubrimiento Epxico 100% slidos de dos componentes RP-21 Acabado polisiloxano de dos componentes RE-41 Especial Acabado polisiloxano de dos componentes RE-39 Especial Especial Epxico Fenlico de dos componentes RE-37

65

37.5 62.5

75-100 150-200 Aspersin convencional o sin aire (airless)

65

No aplica

75-100

Recomendado para proteccin anticorrosiva en ambientes secos, resistente a gases derivados del azufre, cidos y lcalis, propio para instalaciones exteriores en refineras, complejos petroqumicos y estructuras exteriores

14

100 75 100

150-200

300-400

Aspersin convencional o sin aire (airless)

Para interiores de tanques de agua potable. Debe cumplir con certificacin para agua potable Recomendado para temperaturas desde (80 hasta 400 C). En el caso de obra nueva y zona seca en ducto ascendente, inclur una capa de primario inorgnico de zinc Recomendado para temperaturas desde (400 hasta 600 C) ), en el caso de obra nueva, inclur una capa de primario inorgnico de zinc Este sistema se aplica a la pintura exterior para todo el equipo de proceso aislado y tuberas, con temperatura de superficie hasta 205 C como mximo. Este sistema se aplica a los interiores del equipo de proceso a temperaturas elevadas de hasta 95 C para servicios de crudo y agua en los recipientes de proceso o separadores. Este sistema se aplica para pintar el interior de los tanques de almacenamiento para qumicos y para el interior de los pedestales de la gra que se usan para el almacenamiento de diesel, de glicol, etc.

15

70

37.5 62.5

125-175

125-175

Aspersin convencional o sin aire (airless)

16

34

12.5-25

37.5-50

37.5-50

Aspersin convencional o sin aire (airless)

17

65

37.5 62.5

125-175

125-175

Aspersin convencional o sin aire (airless)

18

Recubrimiento Epxico o Poliuretano anticorrosivo 100% slidos de dos componentes. RP-13

100

50-75

250-300

500-600

Aspersin convencional o sin aire (airless)

Tabla 14 Descripcin de sistemas de proteccin anticorrosiva (continuacin).

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 31 DE 57

8.4. 8.4.1.

Inspeccin de la preparacin de superficie. Determinacin del Grado de preparacin de la superficie.

Es responsabilidad del contratista la inspeccin de la preparacin de la superficie que fue sujeta a limpieza, antes de ser aplicado el recubrimiento, se debe medir el perfil de anclaje e inspeccionar visualmente la calidad de la limpieza requerida y garantizar que se cumpla con las recomendaciones del fabricante. 8.4.1.1. Resultados.

Los resultados obtenidos se deben evaluar con los criterios de aceptacin especificados en las Tablas 4, 5, 7, 8 y 15. 8.4.1.2 Informe.

El contratista debe entregar un informe conteniendo los resultados de la inspeccin, el que debe contener como mnimo los siguientes datos: a) b) c) d) e) f) g) h) i) Identificacin completa del elemento inspeccionado. rea inspeccionada. Condicin de la superficie previa a la operacin. Grado de limpieza requerido y mtodo de limpieza seleccionado solicitado. Grado de limpieza alcanzado. Elementos visuales de apoyo. Identificacin, descripcin y localizacin de los defectos encontrados. Fecha de la inspeccin. Nombre y firma del inspector.

8.4.1.3 Criterios de aceptacin. Grado de limpieza Qumica Herramientas manuales Herramientas mecnicas Metal Blanco Especificacin de referencias SSPC SP - 1 SP - 2 SP - 3 Sa-3 Patrn fotogrfico Es motivo de rechazo: La rea mnima en la cual se halle: polvo, aceite, grasa, manchas de pintura u otros contaminantes, as como la mnima presencia de costras de corrosin y pintura mal adherida que no hayan sido removidos al mismo grado indicado en la referencia. Detectar la mnima rea en la cual se observe polvo, aceite, grasa, manchas de pintura y otros contaminantes,

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 32 DE 57

Cercano a metal blanco

Sa-2 1/2 Patrn fotogrfico

as como la mnima presencia de costras de corrosin y pintura, Toda el rea debe presentar un color gris claro uniforme como se indica en la referencia. Detectar ms del 5% del rea en la cual se observe polvo, aceite, grasa, manchas de pintura y otros contaminantes, as como la mnima presencia de costras de corrosin y pintura; el rea debe presentar un color gris claro uniforme como se indica en la referencia.

Tabla 15

Criterios de aceptacin para inspeccin visual

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 33 DE 57

Grado de limpieza

Especificacin de referencias SSPC Sa-2 Patrn fotogrfico

Es motivo de rechazo: Detectar ms del 33% del rea en la cual se observe polvo, aceite, grasa, manchas de pintura y otros contaminantes, as como la mnima presencia de costras de corrosin y pintura mal adherida; debe presentar una coloracin uniforme. Examinada sin aumentos, la superficie debe estar exenta de aceite, grasa, y suciedad visible, as como de cascarilla, xido y materias extraas que presentan una escasa adherencia (cascarilla de laminacin, de xido pintura poco adherida que pueden desprenderse con una esptula roma).

Grado comercial

Grado rfaga

Sa-1 Patrn fotogrfico

Tabla 15 8.4.2

Criterios de aceptacin para inspeccin visual

Determinacin del perfil de anclaje.

El perfil de anclaje se debe determinar de acuerdo a los mtodos sealados en ISO 12944-4 (Similar ASTM D 4417 equivalente), los cuales se resumen a continuacin: 8.4.2.1 Resultados. El perfil de anclaje determinado debe cumplir con los requisitos establecidos en la Tabla No. 14. 8.4.2.2. Informe. Es obligacin del contratista el control de calidad de los trabajos realizados y emitir los registros necesarios para cada caso en particular, los que deben contar por lo menos con los siguientes datos: a) b) c) d) e) f) g) h) i) j) Identificacin completa del elemento a inspeccionar. rea inspeccionada. Condicin de la superficie a tratar. Perfil de anclaje requerido. Perfil de anclaje obtenido. Mtodo de prueba aplicado. Identificacin, descripcin y localizacin de reas no aceptadas. Fecha de la inspeccin. Nombre y firma del inspector. Mtodo de limpieza utilizado.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 34 DE 57

8.5.

Pruebas de Laboratorio.

8.5.1

Generalidades.

Los sistemas de recubrimientos indicados en la Tabla 16 y que son suministrados bajo esta norma deben ser acompaados de un informe de pruebas que debe cumplir con los requisitos del prrafo 9.6.1 y adems ser emitido por un laboratorio externo, acreditado ante ema, el cual debe contener invariablemente los resultados de todas las pruebas descritas y los resultados deben estar dentro de los lmites de aceptacin mostrados en las Tablas 16 y 17. Para cada lote de producto que suministre, sea primario, enlace acabado, el fabricante debe emitir y entregar un reporte de los resultados de los anlisis realizados. Pruebas de adhesin: La determinacin de la adhesin se debe realizar aplicando el procedimiento A del mtodo ASTM D-3359 equivalente, lo cual se indica en la Tabla No. 20 en funcin del espesor del sistema de recubrimientos. 8.5.1.1. Determinacin de Slidos en Volumen: En caso de considerarse necesario la determinacin de slidos por volumen, se debe realizar aplicando el mtodo ASTM D2697 equivalente, el que no aplica para inorgnicos ricos en zinc.

8.5.1.2. Determinacin de resistencia a Niebla Salina. La prueba debe efectuarse siguiendo el procedimiento indicado en el mtodo ASTM B-117, ltima revisin equivalente. Resultados: Al trmino del tiempo de exposicin, el espcimen debe ser inspeccionado conforme a los mtodos descritos a continuacin, considerando que la aparicin de alguna falla ser motivo de rechazo: Falla Corrosin bajo pelcula Ampollamiento Agrietamiento Descascaramiento Mtodo ASTM equivalente D 610 D 714 D 661 D 772

8.5.1.3. Determinacin de la resistencia a Humedad relativa de 100 %: La prueba debe efectuarse siguiendo el mtodo ASTM D-2247, ltima revisin equivalente.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 35 DE 57

Resultados: Al trmino del tiempo de exposicin, el espcimen debe ser inspeccionado conforme a los mtodos abajo designados considerando que la aparicin de cualquier falla ser motivo de rechazo.

Falla Corrosin bajo pelcula Ampollamiento Descascaramiento

Mtodo ASTM equivalente D 610 D 714 D 772

8.5.1.4. Determinacin de la Resistencia al Intemperismo. La prueba debe efectuarse conforme al mtodo ASTM D-154, ltima revisin equivalente, mediante la exposicin del recubrimiento dentro de un equipo de intemperismo acelerado. Resultados: Al trmino del tiempo de exposicin, el espcimen de prueba debe ser inspeccionado conforme a los mtodos abajo designados considerando que cualquier falla es motivo de rechazo.

Falla Corrosin bajo pelcula Ampollamiento Agrietamiento Caleo Descascaramiento Cambio en color

Mtodo ASTM equivalente D 610 D 714 D 661 D 659 D 772 Cualitativo

8.5.1.5. Resistencia qumica. La resistencia qumica de recubrimientos y sistemas de recubrimientos se debe determinar por inmersin en reactivos por un tiempo y temperatura establecidos en la Tabla No. 17. Mtodo de Preparacin de especimenes de prueba. Los recubrimientos deben aplicarse sobre laminas de acero negro calibre No. 20, cuyas dimensiones sean apropiadas para el equipo disponible, pero en cualquier caso, el rea no debe ser inferior a 50 cm2. Deben seguirse los mtodos de preparacin de superficie, aplicacin, espesor de pelcula, primario, enlace y nmero de capas que indique la especificacin correspondiente. Los especimenes de prueba se deben acondicionar por 7 das a 298 275 K (25 2 C), antes de la prueba.

COMIT DE NORMALIZACIN DE PETRLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS

SISTEMAS DE PROTECCIN ANTICORROSIVA A BASE DE RECUBRIMIENTOS PARA INSTALACIONES SUPERFICIALES

NRF-053-PEMEX-2006 Revisin: 0 PGINA 36 DE 57