Professional Documents

Culture Documents

Trabajo Práctico 1

Uploaded by

Alejandro PeowichCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Trabajo Práctico 1

Uploaded by

Alejandro PeowichCopyright:

Available Formats

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

INTRODUCCIN

Elpresentetrabajotieneporobjetivodesarrollaranivelacadmicoelproyectodefabricacinde

unganchodeusoferroviarioenaceroSAE1045.Paraelloseestudiarnlosprocesosdediseoy

clculo as como tambin las tcnicas y operaciones de conformado plstico en caliente

necesarias para la obtencin del producto de forja a partir de tan solo un plano de la pieza

terminada.

La cantidad de piezas a producir es de 4 unidades por nica vez. Por este motivo no es

econmicamente viable realizar las operaciones de esbozado y de preforma mediante el empleo

de estampas si no que ser conveniente efectuarlas en el martinete de forma ms artesanal.

Finalmente se obtendr la pieza de forja mediante el empleo de estampas recuperadas a las que

selesborrarelgrabadoquetuvierananteriormente.

DESARROLLODELTRABAJO

CALCULODETOLERANCIAS(SegnnormasIRAMIASU5001841)

Paradeterminarlastoleranciasenlasdimensionesdelapiezaesnecesarioconocer,ademsdelas

medidas,lossiguientesdatos:

Masadelapiezaforjada

Tipodelneadeparticin

Tipodeacerousado

Factordecomplejidaddeforma

Masadelapiezaforjada

Lamasadelapiezaforjadaseobtieneconelprogramadediseohabiendodefinidoelmaterialde

lamismacomounSAE1045.

m = 17, 242kg

Tipodelneadeparticin

LalneadeparticindelapiezaesPLANA

Tipodeacerousado

El acero utilizado para la fabricacin de esta pieza es un SAE 1045 que entrara en la categora

definidaporlanormacomoM1

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

Factordecomplejidaddeforma

S =

maxa de |a p|eza

maxa de |a urma enuu|uente

=

17,242kg

9,835kg

= , 247

ParaestevalorelgradodecomplejidaddeformaesS.3

DIMENSIONESDELCANALYELCORDNDEREBABA

El canal de rebaba se dimensionarn de acuerdo a lo que se establece en la bibliografa de

referencia[3].Conellosedeterminaqueelanchodelcordnderebabas()paralapiezaforjada

en una prensa es tal como expresa la tabla extrada de la

bibliografa:

z = 7mm

y la altura se determina con la ecuacin correspondiente a

piezas simples (sin cavidades o con cavidades poco

profundasyvariacionesdeespesornodespreciables):

e =

z

4.S

=

7

4.S

= 1.6mm

Debidoaqueelestampadoserealizaenuna

prensa mecnica, las estampas pueden no

tocarse como en el caso de los martinetes o

las prensas hidrulicas o a friccin, lo que es

conveniente pus de no hacerse una buena

regulacin se corre el riesgo de que el

mecanismo se clave. Esto se logra

suprimiendo el cordn de rebabas quedando

el perfil de las estampas como el que se

muestra en la figura lo que simplifica su

construccin. Por ltimo cabe indicar que la

altura del flash se regula con el recorrido

delmazo.

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

MATERIALDEPARTIDA

En el mercado local se consigue acero SAE 1045 grado forja en una gran variedad de

presentaciones por ser uno de los aceros ms comunes en la industria. Para la seleccin del

dimetrodebarrasedebenestimarprimeramentelossobrematerialescorrespondientesa:

Espesor de mecanizado: la pieza se mecanizar en su permetro y en las

puntas del hojal para eliminar los ngulos de salida de la pieza. Para ello

seproponeunsobreespesorde1mmcomoindicalafiguramientrasque

el espesor del gancho como pieza terminada ser el mismo que salga de

forja.

ngulosdesalida:losngulosdesalidadelapiezadeforjasonde5,valor

que fue tomado segn el criterio expuesto en [1] y agregan a la pieza un

volumenyunamasade

I = 7744umm

3

m = u.6u8kg

Rebabas:Debidoaquelapreformadelapiezaseobtendrdeoperacionesdeforjaduradecacter

ms bien artesanal, sepropone un porcentaje un tanto elevado de sobrematerial para rebabas

y, como se ver en el desarrollo que sigue, el material de partida queda determinado por el

anlisis de este volumen junto con las particularidades del proceso de obtencin de dicha

preforma. Para ello se divide a la pieza en dos volmenes segn sus dimensiones caractersticas.

stos son: el correspondiente al hojal y el correspondiente al gancho propiamente dicho. Luego,

paracadaunodelosvolmenesseaplicanlossiguientescriterios:

Hojal: Teniendo en cuenta que la preforma correspondiente al hojal se obtiene mediante una

operacinderecalcadoqueconformarunacabezaconsimetraderevolucinyquelacavidadde

la estampa en la que se conformar el hojal tendr una disposicin tal que sus ejes de simetra

estarncruzadosrespectodelejedesimetradelacabezadelapreformacomoindicalafigura,se

propone un 30% de

sobrematerial para esta zona.

Por lo tanto, si el hojal del

gancho, en su condicin de

pieza de forja (incluye los

sobreespesores por mecanizado

y ngulos de salida), tiene un

volumende

I = S479uumm

3

lacabezarecalcadadebertenerelsiguientevolumen

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

I = S479uumm

3

1.S = 71227umm

3

Porotraparte,paraquenoseproduzcaelpandeoyqueconellosegenerenfallasenelmaterial,

enlaoperacinderecalcadosedebecumplirquelarelacinentreeldimetroyellargosea

L

D

, = 3

Para ello se tantea para un par de dimetros, cul es el que cumple con esta condicin

conociendo el volumen de material pus si bien alguno puede cumplir en este caso, puede no

hacerloparaelotro.

27/8(73mm):L =

712270mm

3

4

n(73mm)

2

= 17. 18mm

2

L

D

, = 2. 33

3(76.2mm):L =

712270mm

3

4

n(76.2mm)

2

= 152. 2mm

2

L

D

, = 2. 5

31/4(82.5mm):L =

712270mm

3

4

n(82.5mm)

2

= 133. 2mm

2

L

D

, = 1. 1

Gancho:Laoperacinderecalcadoeslanicaoperacindeforjaduraqueaumentalaseccindel

materialdepartida,adiferenciadelrestodelasoperacionesquemasbienlareducen.Porelloel

dimetroaseleccionardebetenerunaseccinmayorquelamayorseccindelapiezadeforja(o

sea que incluye los sobremateriales correspondientes a mecanizado y ngulos de salida) en la

porcindeestudio,queeslaqueseencuentraenlaunindeestazonaconladelhojalyquetiene

unvaloraproximadode

S 94mm Summ = 47mm

2

Paralasmedidasanalizadasprecedentementeseobtienenlossiguientesvalores

27/8(73mm):S =

n(73mm)

2

4

= 4185. 4mm

2

< 47mm

2

3(76.2mm):S =

n(76.2mm)

2

4

= 4572. 3mm

2

< 47mm

2

31/4(82.5mm):S =

n(82.5mm)

2

4

= 5345. mm

2

< 47mm

2

Porlotanto,porcumplirconambosrequisitos,seseleccionalabarrademedida

31/4(82.5mm)

Por ltimo queda determinar el largo del material de partida. Anteriormente se propuso un

porcentaje de sobrematerial por rebabas del 30% para la porcin de la pieza correspondiente al

hojal con motivo de asegurarse de que la cavidad correspondiente de la estampa llene sin

problemas. Para el resto de la pieza se propone un porcentaje de sobrematerial para rebaba del

20%.Sielvolumendelganchocomopiezadeforjasintenerencuentaelhojales

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

I = 1678268mm

3

elvolumendematerialdepartidaparaestaporcindelapiezaes

I = 1678267mm

3

1.2 = 2u1S92u.4mm

3

Porlotantoelvolumentotalquedebetenerelmaterialdepartidaes

I = 71227umm

3

+ 2u1S92u.4mm

3

= 272619u.4mm

3

Y por ltimo, con este volumen se puede determinar el largo con que se debe seccionar la barra

paraobtenerelmaterialdepartida

I =

I

S

, =

272619u.4mm

3

SS4S.6mm

2

I = S1umm

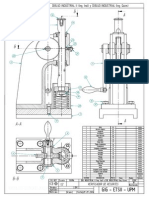

DISEODELASESTAMPAS

Estampasdeacabado

Debidoaquesetratadeunaproduccinconunaseriemuylimitadadetansolocuatropiezas,no

resulta economicamente viable hacer estampas nuevas para su conformado. De todos modos

resulta conveniente efectuar los clculos de sus dimensiones para tener un parmetro de

seleccin de alguna matriz usada que se encuentre almacenada. Para ello se utilizarn los

lineamientos establecidos en la bibliografa de referencia [2], donde se proponen una serie de

cotas mnimas que se debieran respetar en funcin de las dimensiones de la pieza sobre la

estampa.

h,mm a,mm a

1

,mm H,mm

6 12 10 100

10 32 25 125

40 56 40 200

100 110 80 315

Debido a que las estampas tendrn un gran volumen y que el acero para trabajo en caliente es

caro se opta por utilizar postizos de un acero de calidad inferior. De esta manera se utiliza una

menorcantidaddelaceromscostoso.

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

ParalaconfeccindelasestampasseseleccionaunaceroH13yparalospostizoseutilizaunacero

SAE4140.

Todas las dimensiones de las estampas estn expresadas en los planos correspondientes en el

AnexoPlanos

El sistema de guado de las estampas ser mediante columnas. Su dimensionamiento tambin se

efectasegn[2]

Sibienserecomiendaqueladistanciadelascolumnasalosbordes

sea de una vez y media su dimetro, en este caso se utilizar una

distanciadeunavezeldimetroyaquealtenerqueestampartan

solo cuatro piezas prcticamente no cabe la posibilidad de que las

estampas se rompan por quedar un espesor de material muy holgado entre las columnas y los

bordes. Al utilizarse matrices postizas, tambin se prevee una distancia de un dimetro entre las

columnasy elbordeinferiordelacolade milano delasmismasparanodebilitardemasiadoel

material.

Todas las dimensiones de las columnas de gua se encuentran expresadas en los planos

correspondientesenelAnexoPlanos.

MatricesdeDoblado

Las dos matrices que se requieren para las operaciones de doblado se construirn de acero SAE

4140 debido a su menor costo y a que tiene las propiedades mecnicas adecuadas a los fines

dados.stasmatricessemontarnalosladosdelasestampasdeacabadoenlamismaprensa.Las

estampas de acabado deben tener 35mm de altura adicionales cada una para que las matrices

paraelsegundodobladonoseaproximendemasiado.Cabeindicarquelaalturadeestasltimas

seredujoalomsquesepodaparaquelapiezanoimpactecontraelplatosuperiordelaprensa.

Las dimensiones de stas matrices se encuentran en los planos correspondientes en el Anexo

Planos.

SECUENCIADEOPERACIONES

Como ya se mencion antes en este trabajo, las operaciones de esbozado se efectuarn

integramente en el martinete ya que por la escasa serie de produccin no es econmicamente

convenientelainversinenmatricesyherramentalespecficoparastapieza.Deestemodo,una

vezobtenidoelesbozodelapieza,lamismaseestamparenlaprensahaciendousodematrices

usadasyregrabadas.

Cortedelasbarras:

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

El corte del material de partida para el conformado de las piezas se efectuar por medio de una

cizalla para corte en fro. Se cortarn las 4 secciones de barra antes de proceder al resto de las

operaciones.

Tiempoestimadoparaelcortedelasbarras: t = 5xeg

VerenelAnexoMquinaslasespecificacionesdelacortadora.

Calentamiento:

Latemperaturadeforjadelacero1045seencuentraentre1000Cy1200C.Lapiezasecalentar

en un horno a gas a la mxima temperatura de forja establecida en la hoja de caracterstias del

aceroIRAM1045(aprox.1200C)pararetardarelenfriamientodurantelasetapasdeesbozado.El

horno seleccionado tiene un rendimiento a 1200C de 125kg/h, por lo tanto el tiempo para

calentarelmaterialdepartidadelascuatropiezases

m = 21.4kg

4. m = 8S.6kg

t =

8S.6kg

12S

kg

b

,

= u,68Sb 41, 1m|n

VercaractersticasdelhornoenelAnexoMquinas.

Recalcado:

La operacin de recalcado bien podra efectuarse en la prensa, pero para ello existe el

inconvenientedequelaaperturamximadelasmismasnoessuficienteparacolocarlapiezaen

formaverticalyademsdejarlugarparalasmatrices.Porlotantosedeberecurriralempleodela

recalcadora,queesunamquinamuchomsespecficaytambincostosa.Paralaseleccindela

recalcadorasedebecalcularlafuerzanecesariapararealizarestaoperacinpuselparmetrode

seleccinde stasmquinaseseltonelaje.Elcalculoserealizadeacuerdoaloqueseestablece

enlabibliografadereferencia[1]:

Fuerzaderecalcado

Elreadelaseccinproyectadaderacalcadoes

=

n (124mm)

2

4

= 12u76. Smm

2

12u.76cm

2

Conestedatoseingresaenelsiguientegrficoextradodelabibliografadereferencia[1].ElejeI

corresponde a formas sencillas y el eje II corresponde a formas complejas. El eje

correspondiente a nuestro caso es el I ya que solo se debe realizar un aumento de seccin con

radiosdecurvaturagenerosos.

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

Porlotanto,lapresinderecalcadoesP = 66ut

Tiempoestimadodelaoperacinderecalcadot = 3xeg

EnelAnexoMquinasseencuentranlosdatostcnicosdelarecalcadora.

Estirado:Seefectuarunestiradoenelmartineteparareducirlaseccindelapiezaalavezque

seaumentasulongitud.Estaoperacinrequierede variosgolpesydeladestrezay habilidaddel

operario para su ejecucin por lo que el tiempo requerido debe ser estimado en funcin de ello.

Paralaseleccindelmartinetesenecesitaconocerlaenerganecesariaparareducirlaalturadela

seccin de la pieza en un solo golpe. Esto se calcula con la siguiente ecuacin extrada de la

bibliografadereferencia[1]

I = I

c

R

d

ln

b

0

b

1

I

c

R

d

Donde:

V

c

eselvolmendelaaconformar(enestecasoestodomenoselhojal)

R

d

eslaresistenciarealaladeformacinplstica

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

h

0

eslaalturainicialdelaseccin

h

1

eslaalturafinaldelaseccin

esel%dedeformacin

Los valores de R

d

se obtienen en funcin de de la tabla que figura ms abajo extrada de la

bibliografadereferencia[1].

= ln

b

0

b

1

= ln

8S.Smm

Summ

= u.S1S

PorlotantoelvalordeR

d

es

R

d

SS

kg

mm

2

,

ElvolmenV

c

secalculacomoelvolmendelaporcindelapiezaqueesaplastadoencadagolpe.

Teniendoencuentaqueeldadodelmartinetetiene100mm,quesetomaunanchodelapiezade

70mmyunaalturade50mmelvolmenencuestines

I

c

= 1uumm 7umm Summ

I

c

SSuumm

3

Laenerganecesariaparaproducirladeformacinrequeridaes

I = SSuuuumm

3

SS

kg

mm

2

, u.S1S

I S92Skgm S8k[

EnelAnexoMquinasseencuentralainformacincorrespondientealmartineteseleccionado.

Tiempoestimadoparalaoperacindeestiradot = 2m|n

Recalentamiento: Se prev la necesidad de recalentar la pieza nuevamente antes del estampado

dependiendo del tiempo que se demore el operario en efectuar las operaciones anteriores. Si la

piezaseestampaseaunatemperaturamenorquelaadecuadasecorreelriesgodequealmatriz

nolleneylapiezasalgadefectuosa.

Se estima un tiempo de recalentamiento de la mitad del tiempo determinado para el

calentamientoinicial.Porlotantoest = 2m|n

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

10

Doblado:Eldobladodelapiezaseperfeccionaenlamismaprensadondeseefectaelestampado

final.Paraellosedisponenlasdosmatricesdedobladoalosladosdelaestampadeacabado.La

piezaseposicionarenlamatrizpormediodeuntopecolocadoenlamismaatalfin.Elmaterial

paraestasmatricesesaceroSAE4140puestoqueparaunaoperacindeestetiponoserequieren

grandesresistencias.

Tiempoestimadoparalas2operacionesdedobladot = 2xeg

Estampado: El estampado de la pieza se llevar a cabo en un solo paso. Esto por lo general

produce mayor desgaste de las matrices reduciendo su vida til pero en este caso no es un

iconveniente por tratarse de la produccin de tan solo cuatro piezas por nica vez. Para la

seleccin de la prensa se calcula la fuerza necesaria para estampar la pieza segn lo que se

estableceen[4].

Fuerzadeestampado

Lafuerzadeestampadovienedadaporlasiguienteecuacin

F = P. S

p

+ q. S

Donde:

Peslapresinnecesariaparallenarlafigura

S

p

eslasuperficieproyectadadelapieza(enlalneadecierre)

qeslacontrapresinqueesjerceelcordnderebaba

S

r

eslasuperficiedelcordnderebaba

Clculodeq:sedeterminamedianteelsiguientegrficoingresandoconelvalordeKobtenidode

lasiguienteecuacin

K =

e

2. z

=

1.6mm

2 7mm

= u.114

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

11

Porlotanto,delgrficoseobtienequeelvalordeqparalapiezaa1200Ces

q = 7.S

kg

mm

3

,

ClculodeP:ConlasdimensionesindicadasenelcorteBBdelafigurasecalculanloscoeficientes:

K

1

=

h

Lmcd

=

25

23.2

= 1.u8

K

2

=

2. R

l

=

2 1.S

22.2

= u.14

Con estos valores se ingresa en el grfico

siguiente,dedondesedeterminaelvalor:

P

2

= Su

kg

mm

2

,

AestevalordeP

2

faltasumarleeltrmino

(o

m

+ r

m

+ o) + p

Para aceros a 1000C el valor del

trminoentrecorcheteses:

(o

m

+r

m

+ o) = 21

kg

mm

2

,

mientrasquepesunfactorquetiene

encuentalaposicindelacavidadcon

respecto al eje de separacin de los

corrimientos. Para el acero a 1000C y

con cavidad bien centrada (es nuestro

caso pus tenemos columnas gua)

valep=0.

ClculodeS

p

:stevalorsecalculaconlasherramientasdelprogramaSolidWorks

S

p

= 42744mm

2

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

12

ClculodeS

p

:stevalorsecalculaconlasherramientasdelprogramaSolidWorks

S

= 8178mm

2

Porlotantoelvalordelafuerzanecesariaparaelestampadodelapiezaes

F = P. S

p

+ q. S

= Su

kg

mm

2

, 42744mm

2

+7.S

kg

mm

2

, 8178mm

2

F = 2198SSSkg 2198.St

Laprensaseleccionadaesunadefuncionamintomecnicoysuscaractersticasseencuentranen

elAnexoMquinas.

Tiempoestimadodeestampadot = 1xeg

Desrebabado:

Estaoperacinsellevaacaboenunaprensamecnicademenortonelajequelautilizadaparael

estampado. La misma se selecciona mediante el calculo de la fuerza necesaria para realizar el

desrebabado.Estafuerzasecalculamediantelaecuacin

F = c t

Donde:

Q:Resistenciaalcorte(Setomacomolaresistenciaalatraccindividopor2)

e:espesordelarebaba

t:permetro

Porlotanto,lafuerzanecesariaparacortarlasrebabases

F =

64uu

2

kg

cm

2

, u.16cm 1S1.SScm

F = 67.2t

Tiempoestimadodedesrebabadot = 1xeg

LosdatostcnicosdelaprensasepuedenencontrarenelAnexoMquinas

DETERMINACINDELOSCOSTOS

Loscostosdeproduccindelapiezaquedarndeterminadosporloscostosdelmaterialdepartida

y del material de las matrices; del costo de la maquinaria empleada; de la energa elctrica

consumidaporlasmismasydelamanodeobraempleada.

Costodelmaterialdelapieza

ElcostodelaaceroSAE1045esdeaproximadamente10.52$/kgyseemplean21.4kgdeacero

paracadapieza.Porlotantoelcostodelmaterialparacadaunaesde

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

13

$225, 13

Costodelasestampas

La matricera para las estampas se hace de acero para trabajo en caliente H13, incluyendo

mecanizado, tiene un costo aproximado de 60$/kg y el peso de cada matrz es de unos 440.4kg.

Porlotantoelcostototaldelasestampases

$2424

Porotraparte,lospostizosparalasujecindelasestampasestnhechosdeaceroSAE4140que

tiene un costo, incluyendo mecanizado de 16.8$/kg y tienen un peso de aproximadamente

1045.2$/kg.Porlotantoelcostodelospostizosesde

$17559

Costodelasmatricesdedoblado

Las matrices de doblado estn confeccionadas de acero SAE 4140, al igual que los postizos para

lasestampas.Losdosjuegosdematricestienenunpesoentotalde375.6kg,porlotantoelcosto

delasmismasesde

$31

Costodelamaquinaria

Cortadoradebarras:$462000

Martinete:$210000

Prensamecnicaparaestampado:..$840000

Prensamecnicaparacortederebaba:$336000

Costodelhornoagas:.$41300

Costodelarecalcadora:.$1260000

CostoTOTALdelamaquinaria:.$3149300

Setomaunperododeamortizacinde30aostrabajandoaunturnode8hsporday5dasala

semana.Sisuponemosademsqueunaotiene52semanas,elcostodelamaquinaria,porhora,

esde

$Hoq =

$S149Suu

Suoos S2

scmonos

oo

, S

Jios

scmono

,

8

bs

Jio

,

$Hoq = Su$b

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

14

Teniendo en cuenta que cada pieza insume un tiempo de 1.07hs, el costo de la maquinaria por

cadaunaasciendea

$Hoq x Piczo = Su

$

br

, 1.u7br = $SS.S

Costodelamanodeobra

Elcostodelamanodeobradeunoperarioesdeaproximadamente$20porhora.Teniendoen

cuentaquesenecesitarlasiguientecantidaddepersonal

Cortadoradebarras:1persona

Martinete:2personas

Prensamecnicaparaestampado:..1persona

Prensamecnicaparacortederebaba:1persona

Costodelhornoagas:.1persona

Costodelarecalcadora:.1persona

TOTALdemanodeobrainvolucrada....7personas

Sisuponemosquehabrunos10minutos(0.17horas)detiemposmuertos,elcostodelamano

deobraes

$H. 0. = 2u

$

br

, (1.u7br +u.17br)*7

$M. O. = $173.

Encuantoalcostodelaenergaelctricaydelgasconsumidoenelhorno,losmismospueden

despreciarsefrentealcostodelosmateriales.

Porlotanto,elcostototaldecadapiezaesde

$128

Tiabajo Pictico N 1 Alejanuio Peowich 1 Cuatiimestie 2u11

15

Referencias

[1]ESTAMPADOENCALIENTEDELOSMETALESProf.MarioRossi

[2]FORJAMENTO.INTRODUOAOPROCESSOLirioShaeffer

[3]CLCULODECORDONESDEREBABAApuntesdelcursodeTecnologaMecnicaIItomados

dellibroDEFORMACINPLSTICADELOSMETALESdelIng.JessdelRo.

[4] CLCULO DE LA FUERZA NECESARIA PARA FORJAR UNA PIEZA Apuntes del curso de

Tecnologa Mecnica II tomados del libro DEFORMACIN PLSTICA DE LOS METALES del

Ing.JessdelRo.

You might also like

- Diseño de utillajes, matricería y prototipado con SolidWorksFrom EverandDiseño de utillajes, matricería y prototipado con SolidWorksRating: 3 out of 5 stars3/5 (1)

- Cuestionario 14 PDFDocument9 pagesCuestionario 14 PDFAnthony Lazaro SanchezNo ratings yet

- Teoria Sobre ChapaDocument20 pagesTeoria Sobre ChapacosmeNo ratings yet

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209From EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209No ratings yet

- Diseño Molde para Hornear TortasDocument13 pagesDiseño Molde para Hornear TortasindianarondonNo ratings yet

- CP 1Document13 pagesCP 1Anonymous GyWzu5pHNo ratings yet

- Trazado de desarrollos en tuberías. FMEC0108From EverandTrazado de desarrollos en tuberías. FMEC0108Rating: 3 out of 5 stars3/5 (2)

- Engrapadora TrabajoDocument27 pagesEngrapadora TrabajoginoNo ratings yet

- Engrapadora Diseño Pieza 2Document22 pagesEngrapadora Diseño Pieza 2adrian chavNo ratings yet

- Interpretación de planos en la fabricación de tuberías. FMEC0108From EverandInterpretación de planos en la fabricación de tuberías. FMEC0108Rating: 1 out of 5 stars1/5 (1)

- Tecno2 TP N°1Document30 pagesTecno2 TP N°1Marcel CastellanosNo ratings yet

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónFrom EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónRating: 5 out of 5 stars5/5 (1)

- Antena Satelital Experimental para Banda CDocument35 pagesAntena Satelital Experimental para Banda Crubis Carlos AraujoNo ratings yet

- Preparación de útiles para el mecanizado por corte y conformado. FMEH0209From EverandPreparación de útiles para el mecanizado por corte y conformado. FMEH0209No ratings yet

- Examen Final 2Document15 pagesExamen Final 2ivan olano benavidesNo ratings yet

- Proceso de mecanización por arranque de viruta. FMEH0109From EverandProceso de mecanización por arranque de viruta. FMEH0109Rating: 5 out of 5 stars5/5 (1)

- Antena Satelital Experimental para Banda CDocument20 pagesAntena Satelital Experimental para Banda CMisael GonzalezNo ratings yet

- Interpretación de planos en soldadura. FMEC0210From EverandInterpretación de planos en soldadura. FMEC0210Rating: 4.5 out of 5 stars4.5/5 (3)

- Proyecto #1Document8 pagesProyecto #1Andres BarreraNo ratings yet

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaFrom EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaNo ratings yet

- TECNOLOGIA DE LAS MAQUINAS HERRAMIENTA Unidad 6Document8 pagesTECNOLOGIA DE LAS MAQUINAS HERRAMIENTA Unidad 6Julio C. Camargo SantosNo ratings yet

- Problemas de MecanizadoDocument63 pagesProblemas de MecanizadoHubert Mihaly Altamirano Aguilar0% (1)

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109From EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109No ratings yet

- Taller 1Document9 pagesTaller 1Minchala FrankNo ratings yet

- Soldadura MAG de estructuras de acero al carbono. FMEC0210From EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210No ratings yet

- Diseño de RodillosDocument18 pagesDiseño de RodillosJean Carlos De CruzNo ratings yet

- KkfshsDocument43 pagesKkfshsmiguelNo ratings yet

- Práctica 1. Trabajo en Lámina Metálica - PaileríaDocument8 pagesPráctica 1. Trabajo en Lámina Metálica - PaileríaAMANDA VALERIA MIGOYA SUAREZNo ratings yet

- Diseño de Una Junta EmpernadaDocument10 pagesDiseño de Una Junta EmpernadaJimmy CansecoNo ratings yet

- Troquelado - PDF y Estampado Muy BuenoDocument86 pagesTroquelado - PDF y Estampado Muy Buenochicho640491% (11)

- Inen-110 Ensayo Doiblado para El Acero InenDocument9 pagesInen-110 Ensayo Doiblado para El Acero InenDaVishur WthNo ratings yet

- Tecnologia de FabricacionDocument100 pagesTecnologia de FabricacionEvelin Mamani50% (2)

- Trabajo - 5 - Mecanizado Con Frezadora - Jeniffer - Xaviera - Erika - Jefferso - Marcos PDFDocument12 pagesTrabajo - 5 - Mecanizado Con Frezadora - Jeniffer - Xaviera - Erika - Jefferso - Marcos PDFJefferson UsedaNo ratings yet

- Exposicion ConformadoDocument92 pagesExposicion ConformadoDavid VargasNo ratings yet

- 5 SimulaDocument15 pages5 SimulaDeidaraNo ratings yet

- Reporte Final Flecha y ChumacerasDocument10 pagesReporte Final Flecha y Chumacerashugo hernandezNo ratings yet

- Actividad4 - Conformado de MaterialesDocument4 pagesActividad4 - Conformado de Materialeslos vasquezNo ratings yet

- Brochas y BrochadoDocument4 pagesBrochas y BrochadoMaximiliano DreyerNo ratings yet

- Soporte de AluminioDocument41 pagesSoporte de AluminioedyNo ratings yet

- Diseño de Un Gato MecánicoDocument11 pagesDiseño de Un Gato MecánicoRodolfo Martinez100% (2)

- Cálculo de Tiempos para El LimadoDocument21 pagesCálculo de Tiempos para El Limadodomepol100% (1)

- Matriz de Corte-CalculosDocument50 pagesMatriz de Corte-Calculosmecanica2000No ratings yet

- Ciclo de Fabricacion Pieza MecanicaDocument12 pagesCiclo de Fabricacion Pieza MecanicaGerardo Ignacio100% (1)

- Fabricacion de Una PoleaDocument24 pagesFabricacion de Una PoleaJose Angel Chirguita67% (3)

- El Proceso de EstiradoDocument12 pagesEl Proceso de EstiradoEfrain ZorrillaNo ratings yet

- Take Off Obras VerticalesDocument97 pagesTake Off Obras VerticalesCatherine Calderón100% (1)

- Diseño de Estructura MetálicaDocument24 pagesDiseño de Estructura MetálicamecanicquiqueNo ratings yet

- Proyecto PDF MANUFACTURA Porta Punzon PDFDocument39 pagesProyecto PDF MANUFACTURA Porta Punzon PDFLuis Vi llamar malvaez100% (3)

- Ejercicios PropuestosDocument10 pagesEjercicios PropuestoslaurapoikufNo ratings yet

- Reporte - Torno - Fresa - Soldadura - Equipo 1Document10 pagesReporte - Torno - Fresa - Soldadura - Equipo 1Sofi ToledoNo ratings yet

- Diseño de Un TroquelDocument19 pagesDiseño de Un TroquelIvan Leonardo Andrade Aveiga100% (3)

- Diseño Del Molde para FundicionDocument8 pagesDiseño Del Molde para FundiciondiegoNo ratings yet

- Actividad de Aprendizaje 3. Identificación de Tipos de Roscas y Su AplicaciónDocument6 pagesActividad de Aprendizaje 3. Identificación de Tipos de Roscas y Su AplicaciónJosé Cadenas100% (2)

- Take Off Obras VerticalesDocument101 pagesTake Off Obras VerticalesAdriana M FloresNo ratings yet

- Dibujo Verificador de Resortes PDFDocument9 pagesDibujo Verificador de Resortes PDFaleskytronNo ratings yet

- Problemas de MecanizadoDocument72 pagesProblemas de MecanizadoChristian David75% (8)

- Consideraciones Sobre Transitorios en Transmisiones MecanicasDocument4 pagesConsideraciones Sobre Transitorios en Transmisiones MecanicasAlejandro PeowichNo ratings yet

- Disponibilidad de Fosforo en El SueloDocument7 pagesDisponibilidad de Fosforo en El SueloAlejandro PeowichNo ratings yet

- Redaccion de InformesDocument8 pagesRedaccion de InformesAlejandro PeowichNo ratings yet

- Etapas de Un ProyectoDocument7 pagesEtapas de Un ProyectoAlejandro PeowichNo ratings yet

- Uba - Metodos Gantt - Pert - CPM - 2008 PDFDocument16 pagesUba - Metodos Gantt - Pert - CPM - 2008 PDFAlejandro PeowichNo ratings yet

- Gestion de Proyectos - Matriz de DecisionDocument5 pagesGestion de Proyectos - Matriz de DecisionJose María Ureta UrzúaNo ratings yet

- Eleccion Entre Alternativas Por Metodo de Matriz de DecisionDocument8 pagesEleccion Entre Alternativas Por Metodo de Matriz de DecisionAlejandro PeowichNo ratings yet

- 6724-U5 D - Instalaciones Contra IncendioDocument35 pages6724-U5 D - Instalaciones Contra IncendioAlejandro PeowichNo ratings yet

- Consideraciones Sobre Transitorios en Transmisiones MecanicasDocument4 pagesConsideraciones Sobre Transitorios en Transmisiones MecanicasAlejandro PeowichNo ratings yet

- Precursores de TGSDocument6 pagesPrecursores de TGSPablo ArciniegaNo ratings yet

- F RIG Diri Sem1Document3 pagesF RIG Diri Sem1Marco Antonio Chávez CárdenasNo ratings yet

- Criterios Puestos Tipo para PWDocument4 pagesCriterios Puestos Tipo para PWWilmer Ojeda HuamanNo ratings yet

- Cueca - Wikipedia, La Enciclopedia LibreDocument4 pagesCueca - Wikipedia, La Enciclopedia LibreJazmin Carrera monroyNo ratings yet

- Ficha Tecnica ACPMDocument4 pagesFicha Tecnica ACPMjavdiesel92% (12)

- Parque Canino - Roberto Romahn DiezDocument98 pagesParque Canino - Roberto Romahn DiezJulio César Ark'sNo ratings yet

- Fisica 3 Lab 1Document26 pagesFisica 3 Lab 1jhonderNo ratings yet

- Clase Excel para QuimicaDocument280 pagesClase Excel para QuimicaVíctor Jamett Labrín100% (2)

- INFORME 3 ACONDICIONAMIENTO PDF FinalDocument9 pagesINFORME 3 ACONDICIONAMIENTO PDF FinalVilma MataNo ratings yet

- TEMA 6 Packer de ProduccionDocument10 pagesTEMA 6 Packer de ProduccionDeybid Edson Enc100% (1)

- Practica 4 ED - ModDocument4 pagesPractica 4 ED - ModGus Rodriguez AruquipaNo ratings yet

- Seminario 1Document6 pagesSeminario 1Analy Vida Cabezas BautistaNo ratings yet

- Act. 4.3.2 IE - GARCIA CHI ROSA IMELDA - OptDocument20 pagesAct. 4.3.2 IE - GARCIA CHI ROSA IMELDA - OptRosa Imelda García ChiNo ratings yet

- Liquidación de Obra Por ContrataDocument67 pagesLiquidación de Obra Por ContrataAlberth SCNo ratings yet

- Cfdi 20230420104854 FV010 FUN0000002383 014996Document1 pageCfdi 20230420104854 FV010 FUN0000002383 014996Jose Jaime Altamirano RosasNo ratings yet

- Capitulo I Fundamentos Teoricos Metodologicos Extensionismo AgricolaDocument8 pagesCapitulo I Fundamentos Teoricos Metodologicos Extensionismo AgricolaYojan Ocaña Pablo0% (1)

- Formato de Indicadores FinancierosDocument3 pagesFormato de Indicadores FinancierosFernando HernandezNo ratings yet

- Cuestionario Personal Auxiliar TeatroDocument4 pagesCuestionario Personal Auxiliar TeatroIrene AtenciaNo ratings yet

- Determinación de Aceites, Grasas e HidrocarburosDocument35 pagesDeterminación de Aceites, Grasas e HidrocarburosEstrella Pinto100% (1)

- Primera Practica de Análisis de Fallas 2020Document5 pagesPrimera Practica de Análisis de Fallas 2020OSCAR CESAR HERNANDEZ MEDINANo ratings yet

- Blastomicosis 2020Document23 pagesBlastomicosis 2020Naomi PochonNo ratings yet

- Estructuras MetalicasDocument17 pagesEstructuras MetalicasGISELL GRAU CASTRONo ratings yet

- Diseño Textil y Moda 0.3Document2 pagesDiseño Textil y Moda 0.3Jose Manuel Rosario TejadaNo ratings yet

- Reforma EducaciónDocument9 pagesReforma EducaciónArleydi Andrea Anaya AlvarezNo ratings yet

- Soluciones ESO Tema 3 FraccionesDocument30 pagesSoluciones ESO Tema 3 FraccionesVj GmNo ratings yet

- Avila Carlos Examen Final de Análisis Instrumental Módulo Uv - g2Document3 pagesAvila Carlos Examen Final de Análisis Instrumental Módulo Uv - g2Ivn CorderoNo ratings yet

- Matriz de Asignación de ResponsabilidadesDocument3 pagesMatriz de Asignación de ResponsabilidadesjalfredrNo ratings yet

- Analisis de Datos - StatgraphicsDocument290 pagesAnalisis de Datos - StatgraphicsRadaylin AdamesNo ratings yet

- El Rosario (Florence L. Barclay)Document222 pagesEl Rosario (Florence L. Barclay)Jesús AmadoNo ratings yet

- MI EXPERIENCIA DE PRÁCTICA Nancy MuñozDocument3 pagesMI EXPERIENCIA DE PRÁCTICA Nancy MuñozNancy MuñozNo ratings yet