Professional Documents

Culture Documents

Sistemas Integrados de Manufactura - UNAD

Uploaded by

natalyrj184Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Sistemas Integrados de Manufactura - UNAD

Uploaded by

natalyrj184Copyright:

Available Formats

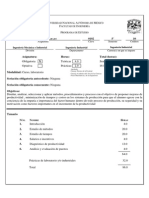

GERENCIA DE PRODUCCIN

-Sistemas Integrados de Manufactura-

Ing. scar Mayorga Torres M.Sc.

0. Introduccin a los

Sistemas Integrados de

Manufactura SIM

1. Trminos clave

Eficiencia: Maximizar los recursos productivos

disponibles.

Eficacia: Alcanzar las metas y objetivos de la

organizacin.

Efectividad: Razn entre la eficiencia y la eficacia.

Razn de valor: Razn de calidad contra el precio

pagado.

Administracin de Operaciones: Diseo,

operacin, monitoreo y mejoramiento de los

sistemas que producen y distribuyen productos y

servicios.

Sistema de Produccin: Sistema mediante el

cual se utilizan los recursos para transformar las

entradas en las produccin deseada salidas

(input-output).

1. Trminos clave

Servicios Fundamentales: Caractersticas

bsicas que el cliente busca en el producto que

compra (producto bsico + producto real).

Servicios de Valor Agregado: Servicios que

diferencian a la organizacin de sus competidores

y que desarrollan relaciones que vinculan al cliente

con la empresa de forma positiva (producto

aumentado).

1. Trminos clave

2. Procesos de Transformacin

Fsicos (manufactura)

Ubicacin (transporte-cobertura)

Intercambio (venta)

Almacenamiento (bodegaje)

Fisiolgicos (cuidado de la salud trabajadores)

Informacin (telecomunicaciones)

3. Desarrollo Histrico

Administracin cientfica.

Psicologa industrial.

Lnea de ensamble.

Volumen econmico de lote.

Control de calidad.

Motivacin del trabajador.

Equipo multidisciplinario para

problemas de sistemas

complejos.

Estudio de tiempos.

Estudio del movimiento.

Programacin de actividades.

EOQ.

Muestra de inspeccin y tablas

estadsticas para el control de

calidad.

Muestra de actividad para el

anlisis del trabajo.

Mtodo simplex para PL.

Frederick W. Taylor (EEUU)

Frank y Lilian Gilbreth (EEUU)

Henry Ford y Henry L. Gantt

(EEUU)

F. W. Harris (EEUU)

Walter Shewart, H.F. Dodge y

H.G. Roming (EEUU)

Elton Mayo (EEUU) y L.H.C.

Tippett (Inglaterra)

Grupos de IO (Inglaterra) y

George B. Dantzig (EEUU)

1910 1930 1940

C

o

n

c

e

p

t

o

H

e

r

r

a

m

i

e

n

t

a

A

u

t

o

r

A

o

Desarrollo de las herramientas

para IO.

Utilizacin difundida de la

computadora en los negocios.

Calidad del servicio y

productividad.

Paradigma de la estrategia de

fabricacin.

JIT, TQC y automatizacin.

Synchronous manufacturing.

Simulacin, teora de lneas de

espera, teora de decisin,

programacin matemtica,

programacin del proyecto por

PERT y CPM.

Programacin del taller, control de

inventarios, pronsticos,

administracin de proyectos, MRP.

Produccin masiva en el sector de

servicios.

Fabricacin con arma

competitiva.

Kanban, poka-yokes, CIM, FMS,

CAD/CAM, robots, etc.

Teora de las restricciones.

Investigadores en EEUU y Europa

Occidental.

IBM; Joseph Orlicky y Oliver

Wight MRP (EEUU)

McDonalds.

Escuela de Negocios de

Harvard (EEUU)

Tai-Ichi Ohno de Toyota Motors

(Japn), W.E. Deming y J.M.

Juran (EEUU)

Eliyahu M. Goldratt (Israel)

1950-1960 1970 1980

C

o

n

c

e

p

t

o

H

e

r

r

a

m

i

e

n

t

a

A

u

t

o

r

A

o

3. Desarrollo Histrico

Administracin de la calidad total.

Reingeniera de procesos de negocios.

Empresa electrnica.

Administracin de la cadena de suministro.

Comercio electrnico.

Premios de calidad, ISO 9000, funcin de la calidad, ingeniera del

valor y concurrente, mejoramiento continuo.

Cambio radical.

Internet.

Software SAP/R3 cliente/servidor

Internet.

National Institute of Standards and Technology, American Society of

Quality Control (EEUU), ISO (Europa)

Michael Hammer (EEUU)

Gobierno Estadounidense, Netscape Communication Corporation y

Microsoft Corporation.

SAP (Alemania), Oracle (EEUU)

Amazon, eBay, America Online,

Yahoo!

1990 2000

C

o

n

c

e

p

t

o

H

e

r

r

a

m

i

e

n

t

a

A

u

t

o

r

A

o

3. Desarrollo Histrico

1. Manufactura de Clase Mundial

MCM

1. Desarrollo Histrico

Desarrollo de las herramientas

para IO.

Utilizacin difundida de la

computadora en los negocios.

Calidad del servicio y

productividad.

Paradigma de la estrategia de

fabricacin.

JIT, TQC y automatizacin.

Synchronous manufacturing.

Simulacin, teora de lneas de

espera, teora de decisin,

programacin matemtica,

programacin del proyecto por

PERT y CPM.

Programacin del taller, control de

inventarios, pronsticos,

administracin de proyectos, MRP.

Produccin masiva en el sector de

servicios.

Fabricacin como arma

competitiva.

Kanban, poka-yokes, CIM,

CAD/CAM, robots, etc.

Teora de las restricciones TOC

Investigadores en EEUU y Europa

Occidental.

IBM; Joseph Orlicky y Oliver

Wight MRP (EEUU)

McDonalds.

Escuela de Negocios de

Harvard (EEUU)

Tai-Ichi Ohno de Toyota Motors

(Japn), W.E. Deming y J.M.

Juran (EEUU)

Eliyahu M. Goldratt (Israel)

1950-1960 1970 1980

C

o

n

c

e

p

t

o

H

e

r

r

a

m

i

e

n

t

a

A

u

t

o

r

A

o

2. Introduccin

Para competir a nivel mundial las empresas

requieren adoptar sistemas que permitan la mejora

continua en sus procesos, satisfaciendo y creando

valor agregado para el cliente:

Costo.

Calidad.

Servicio.

Confiabilidad.

Tiempo de entrega.

3. Estrategias Bsicas

Administracin de la Calidad Total (TQM Total

Quality Control)

Justo a Tiempo (JIT Just In Time )

Mantenimiento Productivo Total (TPM Total

Productive Maintenance)

Procesos de Mejoramiento Continuo (CIP

Continuous Improvement Process)

3.1 Administracin de la Calidad Total

(TQM)

Cero defectos.

Involucrar al empleado.

Benchmarking.

Conocimiento de las herramientas de TQM

(grficas de flujo de proceso, diagrama de causa

efecto y control estadstico de procesos)

3.2 Justo a Tiempo (JIT)

Cero inventarios.

Estrategia para mejorar de manera permanente la

calidad y productividad basada en el potencial de

las personas.

Eliminacin del desperdicio.

Mayor velocidad en todos los procesos de trabajo.

3.3 Mantenimiento Productivo Total

(TPM)

Ceros fallas.

Participacin total de los integrantes de la empresa

para maximizar la efectividad del equipo.

Concepto de calidad inmerso en toda la operacin.

3.4 Procesos de Mejoramiento

Continuo (PMC)

Conjunto de operaciones orientadas a generar

mayores beneficios para la organizacin y sus

clientes.

Incremento de la competitividad.

Reduccin de costos.

4. Productividad

Para alcanzar altos niveles de productividad las

empresas se deben destacar en tres puntos claves:

Mano de obra.

Capital.

Arte y ciencia de la direccin.

5. Caractersticas de las compaas de

clase mundial

1. Liderazgo visionario: Cambio de ser

sabelotodo a ser facilitadores y maestros.

Enfocados al mejoramiento continuo.

Motivacin al trabajo en equipo.

Identificar y eliminar desperdicios.

Crear valor para los clientes.

2. Benchmarking: Conocer y evaluar las mejores polticas y

prcticas a nivel mundial.

Tiempo del inventario en proceso (horas No das)

Tiempo de ciclo (lead time horas o das pero NO semanas)

Rotacin de inventarios (15 30 veces por ao)

Rechazos de clientes (50 ppm)

Rechazos internos (200 ppm)

Entregas a tiempo (98 - 99 %)

Costos de no calidad (inferiores 3% de ventas, gastados en

prevencin y no correccin)

Tiempo de preparacin de mquinas (minutos no horas)

5. Caractersticas de las compaas de

clase mundial

3. Direccin y plan estratgico: a 3 o 5 aos.

Polticas y prcticas de operacin.

Conocimientos, herramientas y habilidades para llevar a cabo

la implementacin efectiva de los proyectos.

4. Involucramiento y compromiso de los empleados:

Involucrando a los empleados a todo nivel.

Entrenamiento y capacitacin al trabajador para que

implemente los cambios y tecnologas que involucran el

mejoramiento continuo.

Si se cambia al sistema pero no se desarrolla el personal,

nada suceder.

5. Caractersticas de las compaas de

clase mundial

5. Desarrollo continuo del recurso humano: Se considera a

la gente como el recurso mas valioso de la compaa.

6. Integracin de los objetivos de todos los

departamentos: Polticas, prcticas y sistemas de medicin

que promueven los objetivos y actividades de las diferentes

reas.

5. Caractersticas de las compaas de

clase mundial

7. Organizacin enfocada al cliente: Actividades mas

pequeas y autosuficientes. Unidades estratgicas de negocio

en donde cada una es responsable de todos las actividades

que requiere llevar a cabo.

8. Comunicacin efectiva: Sistemas simples y

procedimientos que promueven la confiabilidad en la

informacin, a tiempo ya todo el personal.

9. Soporte por la investigacin y la educacin: Convenios

con universidades para lograr ventajas competitivas a largo

plazo.

5. Caractersticas de las compaas de

clase mundial

10. Desarrollo de productos de acuerdo a las necesidades

del cliente: Necesidades y expectativas actuales y futuras.

11. Equipos de diferentes reas: Personal de diferentes

reas.

12. Responsabilidad individual frente a la calidad:

Departamento de Aseguramiento de Calidad como soporte,

coordinando la funcin de mejoramiento continuo.

5. Caractersticas de las compaas de

clase mundial

13. Control estadstico del proceso: No utilizando

inspeccin al final del proceso, utilizan tcnicas de prevencin

y no de correccin.

14. nfasis en la innovacin y en la experimentacin:

Nuevos productos y procesos en busca del liderazgo apoyado

en las universidades.

5. Caractersticas de las compaas de

clase mundial

15. Sociedad con proveedores con calidad certificada:

Sociedad gana gana, no basados en precio sino en la

calidad del producto, entrega a tiempo y cantidades

requeridas, buscando relaciones a largo plazo.

16. Manufactura celular flujo continuo: nfasis en

estandarizar y simplificar operaciones para reducir el tiempo

de ciclo, inventario en proceso, buscando los problemas no

ocultndolos.

17. Proceso basado en la demanda no en la capacidad:

Fabricar solo lo que se va a vender.

5. Caractersticas de las compaas de

clase mundial

18. Flexibilidad (Cambios Set-up): Diferentes artculos en

lotes pequeos. Cambios solicitados por el cliente.

19. nfasis en la simplificacin y estandarizacin antes

que automatizacin: Sino lo nico que se consigue es

aumentar los problemas y la complejidad de las operaciones.

20. Programas de mantenimiento preventivo y predictivo:

Involucrando a todo el personal tratando de minimizar las

fallas que interrumpan el proceso.

5. Caractersticas de las compaas de

clase mundial

2. Administracin De La Calidad

Total TQM (Total Quality

Management)

1. Administracin de la calidad total

La administracin de toda la organizacin de

manera que todas las reas de los productos y

servicios que son importantes para el cliente sean

sobresalientes.

Metas operacionales:

Disear cuidadosamente el producto o servicio.

Asegurarse que los sistemas de la organizacin

puedan producir consistentemente el diseo.

2. Especificaciones de la calidad y

costos de la calidad (CC)

Calidad del diseo: Valor inherente del producto en el

mercado.

Apego a la calidad: Grado de cumplimiento de las

especificaciones de diseo del producto o servicio. Operaciones

de naturaleza tctica desarrolladas da a da.

Calidad en el origen: La persona que realiza el trabajo se

responsabiliza de asegurar que su produccin cumpla con las

especificaciones.

Dimensiones de calidad: Valores medibles de la calidad en el

producto o servicio.

2.1. Dimensiones de la calidad del

diseo Dimensiones de calidad

Dimensin Significado Ejemplo: Vehculo Pick Up

Ejemplo: Cuenta corriente

Bancaria

Desempeo

Caractersticas del producto o

servicio primario

Relacin kilometraje consumo

de gasolina: rendimiento

Tiempo para procesar

solicitudes de clientes

Caractersticas

Toques adicionales (campanas,

silbatos) caractersticas

secundarias

Bloqueo central Pago automtico de facturas

Confiabilidad

Desempeo a lo largo del tiempo

(probabilidad de fallar)

Tiempo promedio de falla

Variabilidad de tiempo para

procesar las solicitudes

Durabilidad Vida til Vida til (con reparaciones)

Seguir el ritmo de las

tendencias de la industria

Utilidad Facilidad de reparar

Inventario de repuestos y

mano de obra confiable

Reportes en lnea

Respuesta

Interaccin humano a humano

(rapidez, cortesa, competencia)

Revisin gratuita peridica

Programas de premios

adicionales

Esttica

Caractersticas sensoriales

(sonido, tacto, aspecto, etc.)

Rines de lujo

Apariencia de las oficinas del

Banco

Reputacin

Desempeo pasado y otros

intangible (calidad percibida)

Liderazgo de 20 aos en el

mercado

Respaldo por los organismos

reguladores

2. Especificaciones de la calidad y

costos de la calidad (CC)

2.2. Costo de la calidad

Todos los costos atribuibles al logro de una calidad que no

es 100% perfecta.

Costos que representan la diferencia entre lo que puede

esperarse de un desempeo excelente y los costos

actuales.

Justificacin:

Las fallas tienen una causa.

La prevencin es ms econmica.

El desempeo puede medirse.

2.2. Costos de la calidad

Clase Costo

Prevencin

Capacitacin en calidad.

Asesora sobre confiabilidad.

Pilotos en produccin.

Desarrollo de sistemas.

Evaluacin

Inspeccin de materiales.

Inspeccin de proveedores.

Pruebas de confiabilidad.

Pruebas de laboratorio.

Fallas internas

Remover.

Reparar

Repetir el trabajo.

Tiempo de inactividad.

Fallas externas

Garantas.

Reparaciones y reemplazos.

Quejas de los clientes.

Responsabilidad del producto.

Perdida de transporte.

3. Funciones de Aseguramiento de

Calidad

Disear pruebas de confiabilidad.

Recopilar datos sobre el desempeo del producto.

Resolver problemas de calidad.

Planear y presupuestar el programa de CC en planta.

Disear y supervisar sistemas de control de calidad y

procedimientos de inspeccin.

A. Enfoque Seis Sigma

2. Administracin De La Calidad

Total TQM (Total Quality

Management)

1. Seis Sigma

Seis Sigma se refiere a la metodologa y filosofa

que utilizan las compaas para eliminar los defectos

en sus productos y procesos.

Un defecto es cualquier componente que no tiene

cabida dentro de lo limites de las especificaciones

del cliente.

Un proceso bajo control de 6o no producir mas de

1.000 defectos en 1000.000.000 de unidades.

1.2. Historia

Se inicia en los 80s para mejorar la calidad y en

definitiva como una estrategia de negocio.

Fue Motorola la primera en usar este tipo de

perspectiva, que ahora han adoptado empresas

como Black & Decker, Toshiba, Ford y NASA entre

otras.

Su aplicacin requiere el uso de herramientas y

metodologas, con la finalidad de eliminar la

variabilidad de los procesos y con ello obtener el

mnimo nmero de defectos y mayor satisfaccin del

cliente

Un proceso con una curva de capacidad afinada

para seis (6) sigma, es capaz de producir con un

mnimo de hasta 3,4 defectos por milln de

oportunidades (DPMO), lo que equivale a un nivel

de calidad del 99.9997 %.

1.2. Historia

1.2. Mtrica

Unidad: El artculo producido

Defecto: Cualquier artculo o suceso que no cumple con

los requerimientos del cliente.

Oportunidad: La probabilidad de que ocurra un defecto.

DPMO: Defectos por milln de oportunidades

000 , 000 , 1

. . . .

|

|

.

|

\

|

=

deUnidades No Unidad Error Opor No

fectos NmerodeDe

DPMO

1.3. Ejemplo

Los clientes de una industria arrocera esperan que

las solicitudes de su producto sean aprobadas por

cartera y despachados dentro de 2 das siguientes a

la visita del vendedor. Suponga que cuantifica los

defectos (pedidos en una muestra mensual cuya

aprobacin y despacho toma ms de 2 das) y se

determina que hay 100 pedidos de los 1.000 pedidos

tomados el mes anterior que no cumplen esta

especificacin:

000 , 200 000 , 000 , 1

1000 5 . 0

100

=

|

.

|

\

|

= DPMO

1.4. Ejemplo-Anlisis

200,000 pedidos de cada milln no cumplen el RCC

800,000 pedidos de cada milln se aprueban dentro

de las expectativas de tiempo del cliente.

El 20% de los pedidos es defectuoso y el 80% son

correctos

2. Metodologa Seis Sigma

Emplea herramientas estadsticas que se emplean en otros

movimientos de calidad, en forma sistemtica a proyectos a

travs del ciclo DMAIC. Versin mas detallada del ciclo PCDA

de Deming o mejora continua tambin llamada kaisen, que

busca mejorar de manera continua Maquinaria, Materiales,

Uso de la mano de obra y Mtodos de produccin; mediante

la aplicacin de ideas de los equipos de la compaa.

nfasis en el mtodo cientfico. Pruebas de hiptesis sobre

la relacin de las entradas (X) y las salidas (Y) empleando

mtodos del diseo de experimentos (DOE)

DEFINIR (D):

Identificar a los clientes y sus necesidades

Identificar un proyecto adecuado para los esfuerzos

del Seis Sigma, basados en los objetivos del negocio,

as como en las necesidades y retroalimentacin con

el cliente.

Identificar las CCC (Caractersticas Crticas para la

calidad) que para el cliente son las que tienen mayor

impacto sobre la calidad.

2. Metodologa Seis Sigma

MEDIR (M)

Determinar cmo se mide el proceso y cmo se est

desempeando.

Identificar las procesos claves que influyen en las

CCC que para el cliente son los que tienen mayor

impacto sobre la calidad.

ANALIZAR (A)

Determinar las causas ms probables de los

defectos.

Comprender por qu se generan lo defectos,

identificando las variables claves.

2. Metodologa Seis Sigma

MEJORAR (I, por Improve)

Identificar los medios que puedan eliminar las causas

de los defectos.

Confirmar las variables claves y cuantificar sus

efectos sobre las CCC.

Identificar el nivel mximo de aceptacin de las

variables clave y un sistema para medir las

desviaciones de las variables.

Modificar el proceso de manera que se mantenga

dentro de un nivel aceptable.

2. Metodologa Seis Sigma

CONTROLAR (C)

Determinar cmo mantener las mejoras.

Establecer las herramientas necesarias para

asegurar que las variables se mantengan dentro de

los niveles mximos de aceptacin del procesos

modificado.

2. Metodologa Seis Sigma

1. Define (D)

2. Measure (M)

3. Analyze (A)

4. Improve (I)

5. Control (C)

Prioridades de los clientes

Medicin y desempeo del proceso

Causas de los defectos

Solucionar las causas de los defectos

Mantener la calidad

2. Metodologa Seis Sigma

Resea del Proceso de

Mejoramiento (DMAIC)

1

2

3

4

5

DEFINIR

MEDIR

ANALI ZAR

MEJORAR

CONTROL

2. Metodologa Seis Sigma

2.1. Calidad Tradicional Vs. Seis

Sigma

N Calidad Tradicional Seis Sigma

1

Est centralizada. Su estructura es rgida y de

enfoque reactivo.

Est descentralizada en una estructura constituida

para la deteccin y solucin de los problemas.

2

No hay una aplicacin estructurada de las

herramientas de mejora.

Uso estructurado de las herramientas de mejora y

de las tcnicas estadsticas

3

No se tiene soporte en la aplicacin de las

herramientas de mejora.

Se provee toda una estructura de apoyo y

capacitacin al personal, para el empleo de las

herramientas de mejora

4

La toma de decisiones se efecta sobre la base de

presentimientos y datos vagos

La toma de decisiones se basa en datos precisos y

objetivos: "Slo en Dios creo, los dems traigan

datos

5

Se aplican remedios provisionales o parches. Slo

se corrige en vez de prevenir.

Se va a la causa raz para implementar soluciones

slidas y efectivas y as prevenir la recurrencia de

los problemas

6

No se establecen planes estructurados de

formacin y capacitacin para la aplicacin de las

tcnicas estadsticas requeridas

Se establecen planes de entrenamiento

estructurados para la aplicacin de las tcnicas

estadsticas requeridas

7

Se enfoca solamente en la inspeccin para la

deteccin de los defectos (variables clave de salida

del proceso). Post-Mortem

Se enfoca hacia el control de las variables clave de

entrada al proceso, las cuales generan la salida o

producto deseado del proceso

2.2. Cunto Cuesta La Calidad?

Nivel de calidad DPMO Nivel Sigma Costo Calidad

30,9% 690000 1,0 NA

69,2% 308000 2,0 NA

93,3% 66800 3,0 25-40%

99,4% 6210 4,0 15-25%

99,98% 320 5,0 5-15%

99,9997% 3,4 6,0 < 1%

3. Herramientas Analticas

Utilizadas durante muchos aos en los programas

tradicionales para el control de la calidad. Seis Sigma hace la

integracin de estas herramientas en un sistema

administrativo que opera a nivel de toda la corporacin.

D: Organigrama.

M: Grfica de las corridas, grfica de Pareto, hojas de

verificacin.

A: Diagrama de Causa Efecto.

I Diagrama de flujo de oportunidades.

C: Grficas de control.

Anlisis del modo de falla y efecto.

Diseo de experimento.

3.1. Organigrama (SIPOC)

Colocar el

original del

vidrio

Cerrar la

tapa

Ajustar los

controles

Oprimir

INICIAR

Retirar los

originales y

las copias

Pasos del proceso

PROVEEDORES ENTRADAS PROCESOS SALIDAS CLIENTES

Fabricante

Compaa de

artculos de oficina

Operario

Compaa de

energa

Copiador

Papel

Tner

Original

Electricidad

Hacer una

fotocopia

Copias Usted

Archivo

Otros

3.2. Grfica de las corridas

0.44

0.46

0.48

0.5

0.52

0.54

0.56

0.58

1 2 3 4 5 6 7 8 9 10 11 12

Time (Hours)

D

i

a

m

e

t

e

r

3.3. Grfica de Pareto

Assy.

Instruct.

F

r

e

q

u

e

n

c

y

Design Purch.

Training

Other

80%

Can be used to find when

80% of the problems may

be attributed to 20% of the

causes

3.4. Hojas de Verificacin

Billing Errors

Wrong Account

Wrong Amount

A/R Errors

Wrong Account

Wrong Amount

Monday

3.5. Diagrama Causa Efecto

Effect

Man Machine

Material Method

Environment

Possible causes:

The results or

effect

Can be used to systematically track backwards to find a possible cause of

a quality problem (or effect)

3.6. Diagrama de Flujo

No,

Continue

Material

Received from

Supplier

Inspect

Material for

Defects

Defects

found?

Return to

Supplier for

Credit

Yes

Can be used to find

quality problems

3.7. Histogramas

N

u

m

b

e

r

o

f

L

o

t

s

Data Ranges

Defects

in lot

0 1 2 3 4

Can be used to identify the frequency of

quality defect occurrence and display quality

performance

3.8. Grficas de Control (VC)

Can be used to monitor ongoing production process quality and

quality conformance to stated standards of quality

970

980

990

1000

1010

1020

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

LCL

UCL

n

X

n

i

X

i

1 =

=

muestra la de artculos de total Nmero n

artculos de Nmero i

muestra la de omedio

X

=

=

= Pr

_

m

X

j

= X

m

1 = j

muestras las todas para R medidas de s diferencia las de omedio R

muestra la en baja ms la y elevada ms medida la entre Diferencia

muestras de total Nmero m

muestra la de Nmero j

medias las de omedio

R

X

j

Pr

Pr

=

=

=

=

=

m

R

= R

m

1 = j

j

3.8. Grficas de Control (VC)

0 ) 21 . 0 ( 0 inf

44 . 0 ) 21 . 0 ( 11 . 2 sup

99 . 4 ) 21 . 0 ( 58 . 0 - 11 . 5 inf

23 . 5 ) 21 . 0 ( 58 . 0 11 . 5 sup

3

4

2

2

= = =

= = =

= = + =

= + = + =

R R para erior control de Lmite

R R para erior control de Lmite

R X X para erior control de Lmite

R X X para erior control de Lmite

D

D

A

A

3.8. Grficas de Control (VC)

Sample

Number

Obs 1 Obs 2 Obs 3 Obs 4 Obs 5 X-bar Range

1 5,30 5,20 5,15 4,95 5,10 5,14 0,35

2 4,99 5,13 5,03 5,12 5,17 5,08 0,18

3 4,93 4,95 5,10 5,13 5,08 5,04 0,20

4 5,10 5,05 5,15 4,95 4,98 5,05 0,20

5 5,15 5,10 5,12 5,25 5,15 5,15 0,15

6 5,05 5,15 5,10 5,15 4,95 5,08 0,20

7 4,99 4,95 5,10 5,20 5,05 5,06 0,25

8 5,05 5,15 5,20 5,12 5,15 5,13 0,15

9 5,15 5,10 5,30 5,25 5,05 5,17 0,25

10 5,15 5,20 5,25 5,05 5,10 5,15 0,20

5,11 0,21

Control limit graph coordinates

5,23 = Upper Control Limit X-bar Chart Range Chart

5,11 = Centerline UCL: 5,23 0 UCL: 0,44 0

4,99 = Lower Control Limit 5,23 11 0,44 11

C-line: 5,11 0 C-line: 0,21 0

0,44 = Upper Control Limit 5,11 11 0,21 11

0,21 = Centerline

0,00 = Lower Control Limit LCL: 4,99 0 LCL: 0,00 0

4,99 11 0,00 11

X-bar Chart

Range Chart

3.8. Grficas de Control (VC)

X-bar Chart

4,95

5,00

5,05

5,10

5,15

5,20

5,25

0 2 4 6 8 10

3.8. Grficas de Control (VC)

Range Chart

0,00

0,10

0,20

0,30

0,40

0,50

0 2 4 6 8 10

3.8. Grficas de Control (VC)

3.9. ndice de habilidad C

pk

Muestra el grado de ajuste de las partes producidas dentro del margen

especificado en los lmites de diseo.

Cuando mas alejado del centro se encuentre dicho ndice, mayor es la

probabilidad de producir partes defectuosas.

|

|

.

|

\

|

o o 3

X - UTL

or

3

LTL X

min = C

pk

|

.

|

\

|

= = =

|

|

.

|

\

|

= =

2

0.003

0.006

or 2

0.003

006 . 0

min

3(0.001)

1.00 - 1.006

or

3(0.001)

994 . 0 00 . 1

min = C

00 . 1 X 0.001

pk

o

( ) 1.5 or 2.5 min

3(0.001)

1.0015 - 1.006

or

3(0.001)

994 . 0 0015 . 1

min = C

0015 . 1 X 0.001

5 . 1 Pr

pk

=

|

|

.

|

\

|

= =

+

o

o ia omediocamb

Muestra el grado de ajuste de las partes producidas dentro del margen

especificado en los lmites de diseo.

Cuando mas alejado del centro se encuentre dicho ndice, mayor es la

probabilidad de producir partes defectuosas.

|

|

.

|

\

|

o o 3

X - UTL

or

3

LTL X

min = C

pk

|

.

|

\

|

= = =

|

|

.

|

\

|

= =

2

0.003

0.006

or 2

0.003

006 . 0

min

3(0.001)

1.00 - 1.006

or

3(0.001)

994 . 0 00 . 1

min = C

00 . 1 X 0.001

pk

o

( ) 1.5 or 2.5 min

3(0.001)

1.0015 - 1.006

or

3(0.001)

994 . 0 0015 . 1

min = C

0015 . 1 X 0.001

5 . 1 Pr

pk

=

|

|

.

|

\

|

= =

+

o

o ia omediocamb

Si por mejoras o cambios en el proceso, la media cambia en +1,5 o.

3.9. ndice de habilidad C

pk

Variacin del proceso, excede la

especificacin. Se estn haciendo

piezas defectuosas.

Proceso cumple con la especificacin,

proceso no est centrado. Se

generarn mnimo 0,3 % de unidades

defectuosas.

Variacin del proceso es menos de lo

especificado, se podran hacer

unidades defectuosas si el proceso no

est centrado en el valor objetivo.

3.9. ndice de habilidad C

pk

3.10. Grficas de control del proceso

con medidas de atributos (Grficos P -

VD)

muestra la de Tamao * muestras de Nmero

muestras las todas de defectos de total Nmero

= p

n

s

) p - (1 p

=

p

p

p

z - p = LCL

z + p = UCL

s

s

Fraccin de defectuosas de todas las muestras:

Desviacin estndar de la muestra:

Lmites de control superior e inferior de la muestra:

Sample

Sample

Size

Number of

Forms with

Errors

Proportion

Defective

1 300 10 0,033

2 300 8 0,027

3 300 9 0,030

4 300 13 0,043

5 300 7 0,023

6 300 7 0,023

7 300 6 0,020

8 300 11 0,037

9 300 12 0,040

10 300 8 0,027

3000 91

Control limit graph coordinates

0,0303 = Average proportion defective UCL: 0,060 0 X-barra 0,0303 0

0,00990 = Std. Dev of proportion defective 0,060 11 0,0303 11

0,06004 = Upper Control Limit (UCL) LCL: 0,001 0

0,00063 = Lower Control Limit (LCL) 0,001 11

P-Chart for Solved Problem 1

0,00000

0,01000

0,02000

0,03000

0,04000

0,05000

0,06000

0,07000

0 1 2 3 4 5 6 7 8 9 10 11

Sample Number

P

r

o

p

o

r

t

i

o

n

D

e

f

e

c

t

i

v

e

3.10. Grficas de control del proceso

con medidas de atributos (Grficos P -

VD)

03033 . 0

300 * 10

91

= p =

00990 . 0

300

0.03033) - (1 0.03033

=

p

= s

00063 . 0 ) 00990 . 0 ( 3 03033 . 0 = LCL

0.06004 3(0.00990) + 0.03033 = UCL

=

=

Fraccin de defectuosas de todas las muestras:

Desviacin estndar de la muestra:

Lmites de control superior e inferior de la muestra:

3.10. Grficas de control del proceso

con medidas de atributos (Grficos P -

VD)

4. FUNCIONES Y

RESPONSABILIDADES EN SEIS

SIGMA

Principales Funciones y Responsabilidades:

Lideres comprometidos con Seis Sigma

(campeones de proceso)

Capacitacin a nivel corporativo de los

conceptos y herramientas de Seis Sigma

Establecer objetivos amplios para la mejora

Refuerzo continuo y recompensas

71

5. DISEAR PARA SEIS SIGMA

(DMADV)

Metodologa enfocada en desarrollar productos y procesos con

calidad SS y minimizar sorpresas negativas de ltimo hora en la

introduccin de nuevos productos

PRINCIPIOS BSICOS

1. Requerimientos del cliente: Definir VCC y el uso de

herramientas para investigar las necesidades del cliente (QFD

Quality Function Deployment / DFC Despliegue de la funcin de

la calidad o Casa de la Calidad)

2. Los requerimientos fluyen hacia abajo: Convertidos a

variables de control de proceso.

3. La capacidad fluya hacia arriba: La capacidad para cumplir

con los requerimientos del cliente es continuamente evaluada.

4. Modelado: Conocimiento de las relaciones entre los

requerimientos del cliente (las Ys) y los elementos de diseo (las

Xs). Fsica, simulacin, modelos empricos o mezclas.

72

5.1. ETAPAS (DMADV)

1. Definir (D)

Identificar el nuevo producto o proceso a ser diseado o rediseado.

Impacto financiero del proyecto.

Definicin de metas, problema, alcance, roles y apoyo requerido.

2. Medir (M)

Planear y conducir las investigaciones necesarias para entender las

necesidades del cliente o consumidor y los requerimientos relacionados.

3. Analizar (A)

Seleccionar los conceptos que mejor encajen para desarrollar el diseo de alto

nivel.

Predecir su capacidad para cumplir las VCC y los requerimientos.

4. Disear (D)

Desarrollar los detalles del diseo.

Evaluar la capacidad del diseo propuesto y desarrollar los planes para

realizar las pruebas piloto.

5. Verificar (V)

Construir o desarrollar un producto o proceso piloto para verificar el

cumplimiento de las VCC.

73

6. ACTORES Y ROLES EN SS

74

Nombre Rol Caractersticas Capacitacin Acreditacin

Lder

Ejecutivo de ms alto

rango, responsable de

desarrollar, encauzar y

transmitir la estrategia SS

Visin, liderazgo y

autoridad

Presidente

Liderazgo, calidad,

conocimiento estadstico

bsico (pensamiento

estadstico), entender el

programa y su metodologa

DMAMC

Lder

implementacin

Direccin ejecutiva de la

iniciativa SS. Sueles

tener una jerarqua solo

por debajo del lder

Profesional con

experiencia en la

mejora empresarial,

en calidad y

respetado en la

estructura directiva

Vicepresidente

Liderazgo, calidad,

conocimiento estadstico

bsico (pensamiento

estadstico), entender el

programa y su metodologa

DMAMC

Champions y/o

patrocinadores

Gerentes de rea,

dueos de los problemas

y de establecer

prioridades.

Responsables de

garantizar el xito de SS

en sus reas de

influencia

Dedicacin,

entusiasmo, fe en

sus proyectos,

capacidad para

administrar

Liderazgo, calidad,

conocimiento estadstico

bsico, y un buen

entendimiento del programa

SS y de su metodologa de

desarrollo de proyecto

DMAMC

Aprobar examen

terico-prctico

sobre las

generalidades de

SS y el proceso

DMAMC

6. ACTORES Y ROLES EN SS

75

Nombre Rol Caractersticas Capacitacin Acreditacin

Master black

belt

Dedicado 100% a SS,

realiza asesora y tienen la

responsabilidad de mantener

una cultura de calidad dentro

de la empresa. Dirigen y

asesoran proyectos claves.

Son mentores de los BBS

Habilidades y

conocimientos tcnicos,

estadsticos y en liderazgo

de proyectos

Amplia formacin en

estadstica y en los

mtodos de SS

(maestra en

estadstica o

calidad), y recibir el

entrenamiento en

BB

Haber dirigido por lo

menos un proyecto

exitoso y asesorado 20

proyectos exitosos.

Aprobar examen

terico prctico sobre

curriculum BB y

aspectos crticos de SS

Black belt

Gente dedicada de tiempo

completo a S, realizan y

asesoran proyectos

Capacidad de

comunicacin. Reconocido

por el personal por su

experiencia y

conocimientos. Gente con

futuro en la empresa

Recibir el

entrenamiento en

BB, con una base

estadstica slida

Haber dirigido dos

proyectos exitosos y

asesorado 4. Aprobar

examen terico

prctico sobre

curriculum B B y

aspectos crticos de SS

6. ACTORES Y ROLES EN SS

76

Nombre Rol Caractersticas Capacitacin Acreditacin

Green belt

Ingenieros, analistas

financieros, expertos tcnicos

en el negocio, atacan

problemas de sus reas,

dedicados de tiempo parcial a

SS. Participan y lideran equipos

Trabajo en equipo,

motivacin. Aplicacin de

mtodos (DMAMC),

capacidad para dar

seguimiento

Recibir el

entrenamiento BB

Haber sido lder de dos

proyectos exitoso.

Aprobar examen

terico prctico sobre

curriculum B B

Yellow belt

Personal de piso que tienen

problemas en su rea

Conocimiento de los

problemas, motivacin y

voluntad de cambio

Cultura bsica de

calidad y

entrenamiento en

herramientas

estadsticas

bsicas, DMAMC y

en solucin de

problemas

Haber participado en

un proyecto. Aprobar

examen terico

prctico sobre

entrenamiento bsico

que recibe

7. IMPLEMENTACIN DE SS

NIVELES

1. Transformacin del negocio (nivel A)

Nivel de implementacin de SS en donde la alta direccin debe

implementar un nuevo ritmo en la organizacin con objeto de que SS se

aplique a todos los procesos y se genere una nueva cultura con

enfoque la cliente y a la mejora.

2. Mejora estratgica (nivel B)

Se refiere a que la estrategia SS atienda algunas unidades o reas

crticas y estrategias que se han detectado en la organizacin.

3. Solucin de problemas (nivel C)

Dirigida a ciertos problemas persistentes (enfoque de antiguos

programas de mejora)

77

7.1. ETAPAS PARA LA

IMPLEMENTACIN DE SS

ETAPA 1. Diagnostico Organizacional

Con el apoyo de las caractersticas de SS se detecten las principales fortalezas

y debilidades de una empresa.

ETAPA 2. Planeacin directiva

Desarrollo de la visin de cmo SS puede ayudar a la organizacin a cumplir

con las metas claves del negocio.

ETAPA 3. Talleres de mejora SS

Sesiones de trabajo directivo para profundizar el proceso de implementacin

de SS.

Permitirn familiarizar a la gente con SS, evaluar el estado de proceso claves

y seleccionar proyectos y responsables de estos.

ETAPA 4. Evaluacin y profundizacin del cambio

Finalizada la primera generacin de proyectos, es importante hacer una

evaluacin de los resultados, obstculos y hechos relevantes que permitan

reforzar la estrategia.

78

3. REINGENIERA

10-Abr-2007

79

3.1. Generalidades

Definicin: Replanteamiento fundamental y el rediseo radical

de los procesos de negocios para lograr mejoras impresionantes

en medidas crticas y contemporneas del diseo, tales como

costos, calidad, servicio y rapidez.

80

DIFERENCIA CON TQM

TQM REINGENIERA

La administracin de la calidad hace

hincapi en el mejoramiento continuo y

paulatino de los procesos que controlan las

operaciones

Cambio radical y discontinuo por medio

de la innovacin de los procesos

El proceso es mejorado por la TQM

Cuando el proceso termina su vida til

se somete a reingeniera

Guerra de los EEUU

con Espaa, de 9500

proyectiles disparados

por la marina de los

EEUU solo 121

hicieron impacto

(1.3%)

En una exhibicin de la

marina de los EEUU,

durante 25 min. de fuego

contra un buque que era

un blanco situado a una

distancia aproximada de

1.6 km. Se registraron 2

impactos

La marina de los EEUU poda dar en el blanco

cuanta veces disparaba un can, la mitad de las

balas podan hacer impacto dentro de un cuadrado

de 50 pulg. por lado

William Sowden Sims sugiri reglar la relacin de

los engranajes de manera que el artillero pudiera

elevar o bajar fcilmente el can siguiendo el

blanco, en segundo lugar propuso cambiar de sitio la

mira del can para que el artillero no fuera afectado

por el retroceso al disparar.

El resultado fuego de puntera continua.

1898 1899 1902

E

v

e

n

t

o

A

o

81

3.2. Desarrollo Histrico

3.3. Principios de la

Reingeniera

82

Regla 1. Organizar alrededor de los resultados no de

las tareas

Varias tareas especializadas que previamente

desempeaban diferentes personas deben combinarse

en un solo trabajo.

Regla 2. Quienes utilicen el resultado del proceso

realicen ellos mismos el proceso

El trabajo debe hacerse donde tiene ms sentido

llevarlo a cabo.

Reubicar el trabajo de esta manera elimina la

necesidad de coordinar a quienes desempean y utilizan

un proceso.

83

Regla 3. Fusionar el trabajo de procesamiento de la

informacin con el trabajo real que produce la

informacin

Las personas que recopilan la informacin deben

tambin ser responsables de su procesamiento.

Regla 4. Tratar los recursos geogrficamente

dispersos como si estuvieran centralizados

Facilita el procesamiento paralelo del trabajo mediante

unidades organizacionales separadas que desempean

el mismo trabajo

3.3. Principios de la

Reingeniera

84

Regla 5. Vincular las actividades paralelas, en vez

de integrare sus resultados

Las actividades paralelas deben vincularse y

coordinarse continuamente durante todo el proceso,

evitando repeticin del trabajo, costos elevados y

demoras.

Regla 6. Colocar el punto de decisin en donde se

desempea el trabajo e incluir en el control del

proceso

La toma de decisiones debe ser parte del trabajo

desempeado

3.3. Principios de la

Reingeniera

85

Regla 7. La captura de la informacin se hace una

sola vez y en la fuente

Este enfoque evita entrada de datos errneos y nuevas

entradas que resultan costosas.

3.3. Principios de la

Reingeniera

3.4. Pautas para su

implementacin

86

1. Codificacin de la reingeniera: La codificacin

proporciona una gua y una direccin para la

implementacin uniforme y efectiva.

2. Metas claras y retroalimentacin uniforme: Las metas

y las expectativas deben establecerse con claridad,

deben recopilarse datos de la lnea base previos a la

aplicacin y los resultados deben inspeccionar y

retroalimentar a los empleados

3. Una elevada participacin de los ejecutivos en los

cambios del proceso: Un nivel elevado de participacin

del director ejecutivo en los principales cambios del

proceso mejora los resultados de la reingeniera

3.5 Seleccin de procesos

El objetivo primario de la

reingeniera lo constituyen

aquellos procesos que son a

la vez estratgicos y de valor

agregado. Incluye los

sistemas de informacin y

culturales, las polticas y las

estructuras organizacionales

Objetivos

primarios Impacto

Estratgico

Valor Agregado

87

3.6. Aspectos relevantes

Tiene que hacerse rpidamente porque

se requieren resultados en el menor

tiempo.

Radicales, es decir deben ser notables y

hasta sorprendentes.

Exige un rediseo del proceso enfocado

a identificar y realzar en l las actividades

de valor agregado y tratar de eliminar

todo lo dems.

88

1. PREPARACIN

2. IDENTIFICACIN

3. VISIN

4.A SOLUCIN:

DISEO TCNICO

4.B SOLUCIN:

DISEO SOCIAL

5.TRANSFORMACI

ON

89

3.7. Metodologa: Rpida Re

Tcnica diseada para producir resultados sustantivos

rpidamente, por lo general en el trmino de seis

meses a un ao.

Etapa 3 9 10 11 12

1, Preparacin

2, Identificacin

3, Visin

4, Solucin

5, Transformacin

Mes

1 2 4 5 6 7 8

Oportunidades a

corto plazo

Oportunidades a largo plazo:

Primera subvisin

90

3.7. Metodologa: Rpida Re

Etapa 1 Preparacin

Plan inicial de gestin del cambio.

Incluye objetivos, programacin, costos y riesgos.

Tarea Tcnica administrativa

1.1 Reconocer la necesidad

1.2 Desarrollar consenso ejecutivo Facilitacin

Bsqueda de metas

1.3 Capacitar al equipo Formacin del equipo

Motivacin

1.4 Planificar el cambio Gestin del cambio

Administracin del proyecto

91

3.7. Metodologa: Rpida Re

3.7. Metodologa: Rpida Re

Etapa 2 Identificacin

Desarrolla el modelo del negocio orientado al cliente.

Identifica los procesos estratgicos de valor agregado

Correlaciones estructuras organizacionales, recursos y volmenes

en procesos especficos.

Recomienda procesos como objetivos de mayor impacto para la

reingeniera.

92

Tarea Tcnica administrativa

2.1 Modelar clientes Modelacin de clientes

2.2 Definir y medir rendimiento Medida del rendimiento

Anlisis del tiempo de ciclo

2.3 Definir entidades Modelacin de procesos

Tarea Tcnica administrativa

2.4 Modelar procesos Modelacin de procesos

2.5 Identificar actividades Modelacin de procesos

Anlisis de valor de procesos

2.6 Extender modelo del proceso Modelacin de procesos

Programas de integracin de

proveedores y socios

2.7 Correlacionar organizacin Modelacin de procesos

Anlisis del flujo del trabajo

Correlacin organizacional

2.8 Correlacionar recursos Contabilidad de costos de actividades

2.9 Fijar prioridades de procesos Anlisis de valor del proceso

93

3.7. Metodologa: Rpida Re

3.7. Metodologa: Rpida Re

Etapa 3 Visin:

Busca oportunidades de avance decisivo en los

procesos; los analiza y los estructura como

visiones de cambio radical.

94

Tarea Tcnica administrativa

3.1 Entender estructura del proceso Anlisis del flujo de trabajo

3.2 Entender flujo del proceso Anlisis del flujo de trabajo

3.3 Identificar actividades de valor

agregado

Anlisis de valor del proceso

Anlisis de tiempo de ciclo

Tarea Tcnica administrativa

3.4 Referenciar rendimiento Benchmarking

3.5 Determinar impulsores del

rendimiento

Anlisis del flujo de trabajo

3.6 Calcular la oportunidad Anlisis del tiempo de ciclo

3.7 Visualizar el ideal (externo) Visualizacin

Programas de integracin de

proveedores y socios

3.8 Visualizar el ideal (interno) Visualizacin

3.9 Integrar visiones Visualizacin

3.10 Definir subvisiones Visualizacin

95

3.7. Metodologa: Rpida Re

3.7. Metodologa: Rpida Re

Etapa 4 Solucin:

Se desarrolla el diseo tcnico para implementar las visiones y

el diseo social para organizar y estructurar el recurso humano

que tendr a su cargo el proceso rediseado.

96

Diseo Tcnico

Tarea Tcnica administrativa

4.1 Modelar relaciones de entidades Ingeniera informtica

4.2 Reexaminar conexiones de los procesos Anlisis de flujo de trabajo

4.3 Instrumentar e informar Ingeniera informtica

Medida del rendimiento

Diseo Tcnico

Tarea Tcnica administrativa

4.4 Consolidar interfaces e informacin Ingeniera informtica

4.5 Redefinir alternativas Ingeniera informtica

4.6 Reubicar y reprogramar controles Ingeniera informtica

4.7 Modularizar Ingeniera informtica

4.8 Especificar implantacin Ingeniera informtica

4.9Aplicar tecnologa Ingeniera informtica

Automatizacin estratgica

4.10 Planificar implementacin Automatizacin estratgica

Administracin del proyecto

97

3.7. Metodologa: Rpida Re

Diseo Social

Tarea Tcnica administrativa

4.1 Facultar a empleados que tiene contacto

con clientes

Facultar a empleados

Matrices de destrezas

4.2 Identificar grupos de caractersticas de

cargos

Matrices de destrezas

4.3 Definir cargos / equipos Formacin de equipos

Equipos de trabajo autodirigidos

4.4 Definir necesidades de destrezas y de

personal

Matrices de destrezas

4.5 Especificar la estructura gerencial Reestructuracin organiza.

Equipos de trabajo autodirigidos

98

3.7. Metodologa: Rpida Re

Diseo Social

Tarea Tcnica administrativa

4.6 Redisear fronteras organizacionales Reestructuracin organiza.

4.7 Especificar cambios de cargo Matrices de destrezas

4.8 Disear planes de carreras Matrices de destrezas

Sistemas de compensacin por

homologacin

4.9 Definir organizacin de transicin Reestructuracin organiza.

4.10 Disear programa de gestin del cambio Gestin del cambio

4.11 Disear incentivos Recompensas e incentivos para

empleados

4.12 Planificar implementacin Administracin del proyecto

99

3.7. Metodologa: Rpida Re

3.7. Metodologa: Rpida Re

Etapa 5 Transformacin:

Realiza las visiones de proceso lanzando versiones

piloto y de plena produccin de los nuevos procesos.

10

0

Tarea Tcnica administrativa

5.1 Completar diseo del sistema Modelacin de procesos

5.2 Ejecutar diseo tcnico Ingeniera informtica

5.3 Desarrollar planes de prueba y de

introduccin

Tarea Tcnica administrativa

5.4 Evaluar al personal Matrices de destreza

5.5 Construir sistema Ingeniera informtica

5.6 Capacitar al personal Formacin de equipos

Capacitacin JIT

5.7 Hacer prueba piloto del nuevo

proceso

5.8 Refinamiento y transicin

5.9 Mejora continua Mejora continua

Medida del rendimiento

Administracin del proyecto

10

1

3.7. Metodologa: Rpida Re

3.8. Eleccin de herramientas

de reingeniera

10

2

Se deben tener en cuenta las necesidades especiales y

particulares de cada proyecto, debe:

Mejora de productividad.

Proyectos ms rpidos.

Ms altos niveles de calidad.

Concentracin en trabajo que agrega valor.

Ser utilizables por las personas de negocios.

Generar rendimiento sobre la inversin

(RSI)

Intensificar la claridad de la visin

Imponer consistencia de diseo

Dar refinamiento de arriba abajo, desde

las metas corporativas hasta la operacin

del sistema

10

3

3.8. Eleccin de herramientas

de reingeniera

3.9. Categoras de

herramientas

Gerencia de proyecto: Planificar, programar,

presupuestar, informar y hacer seguimiento del proyecto.

Coordinacin: Distribuir planes y comunicar detalles

actualizados.

Modelacin: Hacer un modelo de alguna cosa para

comprender su estructura y su funcionamiento.

Anlisis de proceso: Reducir sistemticamente el

negocio a sus partes y sus interacciones.

Anlisis y diseo de recursos humanos: Analizar,

disear y establecer la parte humana del sistema.

Desarrollo de sistemas: Transformar los anlisis en

proceso automatizado.

10

4

3.10. Aplicabilidad de las

categoras de las herramientas

por etapas

Categora de herramienta

P

r

e

p

a

r

a

c

i

n

I

d

e

n

t

i

f

i

c

a

c

i

n

V

i

s

i

n

S

o

l

u

c

i

n

T

r

a

n

s

f

o

r

m

a

c

i

n

Gerencia de proyecto X X X X X

Coordinacin X X X X X

Modelacin X X X X

Anlisis del proceso X X X

Desarrollo del sistema X X

Anlisis y diseo de recursos humanos X X X X

10

5

3. REINGENIERA

10-Abr-2007

10

6

3.1. Generalidades

Definicin: Replanteamiento fundamental y el rediseo radical

de los procesos de negocios para lograr mejoras impresionantes

en medidas crticas y contemporneas del diseo, tales como

costos, calidad, servicio y rapidez.

10

7

DIFERENCIA CON TQM

TQM REINGENIERA

La administracin de la calidad hace

hincapi en el mejoramiento continuo y

paulatino de los procesos que controlan las

operaciones

Cambio radical y discontinuo por medio

de la innovacin de los procesos

El proceso es mejorado por la TQM

Cuando el proceso termina su vida til

se somete a reingeniera

Guerra de los EEUU

con Espaa, de 9500

proyectiles disparados

por la marina de los

EEUU solo 121

hicieron impacto

(1.3%)

En una exhibicin de la

marina de los EEUU,

durante 25 min. de fuego

contra un buque que era

un blanco situado a una

distancia aproximada de

1.6 km. Se registraron 2

impactos

La marina de los EEUU poda dar en el blanco

cuanta veces disparaba un can, la mitad de las

balas podan hacer impacto dentro de un cuadrado

de 50 pulg. por lado

William Sowden Sims sugiri reglar la relacin de

los engranajes de manera que el artillero pudiera

elevar o bajar fcilmente el can siguiendo el

blanco, en segundo lugar propuso cambiar de sitio la

mira del can para que el artillero no fuera afectado

por el retroceso al disparar.

El resultado fuego de puntera continua.

1898 1899 1902

E

v

e

n

t

o

A

o

10

8

3.2. Desarrollo Histrico

3.3. Principios de la

Reingeniera

10

9

Regla 1. Organizar alrededor de los resultados no de

las tareas

Varias tareas especializadas que previamente

desempeaban diferentes personas deben combinarse

en un solo trabajo.

Regla 2. Quienes utilicen el resultado del proceso

realicen ellos mismos el proceso

El trabajo debe hacerse donde tiene ms sentido

llevarlo a cabo.

Reubicar el trabajo de esta manera elimina la

necesidad de coordinar a quienes desempean y utilizan

un proceso.

11

0

Regla 3. Fusionar el trabajo de procesamiento de la

informacin con el trabajo real que produce la

informacin

Las personas que recopilan la informacin deben

tambin ser responsables de su procesamiento.

Regla 4. Tratar los recursos geogrficamente

dispersos como si estuvieran centralizados

Facilita el procesamiento paralelo del trabajo mediante

unidades organizacionales separadas que desempean

el mismo trabajo

3.3. Principios de la

Reingeniera

11

1

Regla 5. Vincular las actividades paralelas, en vez

de integrare sus resultados

Las actividades paralelas deben vincularse y

coordinarse continuamente durante todo el proceso,

evitando repeticin del trabajo, costos elevados y

demoras.

Regla 6. Colocar el punto de decisin en donde se

desempea el trabajo e incluir en el control del

proceso

La toma de decisiones debe ser parte del trabajo

desempeado

3.3. Principios de la

Reingeniera

11

2

Regla 7. La captura de la informacin se hace una

sola vez y en la fuente

Este enfoque evita entrada de datos errneos y nuevas

entradas que resultan costosas.

3.3. Principios de la

Reingeniera

3.4. Pautas para su

implementacin

11

3

1. Codificacin de la reingeniera: La codificacin

proporciona una gua y una direccin para la

implementacin uniforme y efectiva.

2. Metas claras y retroalimentacin uniforme: Las metas

y las expectativas deben establecerse con claridad,

deben recopilarse datos de la lnea base previos a la

aplicacin y los resultados deben inspeccionar y

retroalimentar a los empleados

3. Una elevada participacin de los ejecutivos en los

cambios del proceso: Un nivel elevado de participacin

del director ejecutivo en los principales cambios del

proceso mejora los resultados de la reingeniera

3.5 Seleccin de procesos

El objetivo primario de la

reingeniera lo constituyen

aquellos procesos que son a

la vez estratgicos y de valor

agregado. Incluye los

sistemas de informacin y

culturales, las polticas y las

estructuras organizacionales

Objetivos

primarios Impacto

Estratgico

Valor Agregado

11

4

3.6. Aspectos relevantes

Tiene que hacerse rpidamente porque

se requieren resultados en el menor

tiempo.

Radicales, es decir deben ser notables y

hasta sorprendentes.

Exige un rediseo del proceso enfocado

a identificar y realzar en l las actividades

de valor agregado y tratar de eliminar

todo lo dems.

11

5

1. PREPARACIN

2. IDENTIFICACIN

3. VISIN

4.A SOLUCIN:

DISEO TCNICO

4.B SOLUCIN:

DISEO SOCIAL

5.TRANSFORMACI

ON

11

6

3.7. Metodologa: Rpida Re

Tcnica diseada para producir resultados sustantivos

rpidamente, por lo general en el trmino de seis

meses a un ao.

Etapa 3 9 10 11 12

1, Preparacin

2, Identificacin

3, Visin

4, Solucin

5, Transformacin

Mes

1 2 4 5 6 7 8

Oportunidades a

corto plazo

Oportunidades a largo plazo:

Primera subvisin

11

7

3.7. Metodologa: Rpida Re

Etapa 1 Preparacin

Plan inicial de gestin del cambio.

Incluye objetivos, programacin, costos y riesgos.

Tarea Tcnica administrativa

1.1 Reconocer la necesidad

1.2 Desarrollar consenso ejecutivo Facilitacin

Bsqueda de metas

1.3 Capacitar al equipo Formacin del equipo

Motivacin

1.4 Planificar el cambio Gestin del cambio

Administracin del proyecto

11

8

3.7. Metodologa: Rpida Re

3.7. Metodologa: Rpida Re

Etapa 2 Identificacin

Desarrolla el modelo del negocio orientado al cliente.

Identifica los procesos estratgicos de valor agregado

Correlaciones estructuras organizacionales, recursos y volmenes

en procesos especficos.

Recomienda procesos como objetivos de mayor impacto para la

reingeniera.

11

9

Tarea Tcnica administrativa

2.1 Modelar clientes Modelacin de clientes

2.2 Definir y medir rendimiento Medida del rendimiento

Anlisis del tiempo de ciclo

2.3 Definir entidades Modelacin de procesos

Tarea Tcnica administrativa

2.4 Modelar procesos Modelacin de procesos

2.5 Identificar actividades Modelacin de procesos

Anlisis de valor de procesos

2.6 Extender modelo del proceso Modelacin de procesos

Programas de integracin de

proveedores y socios

2.7 Correlacionar organizacin Modelacin de procesos

Anlisis del flujo del trabajo

Correlacin organizacional

2.8 Correlacionar recursos Contabilidad de costos de actividades

2.9 Fijar prioridades de procesos Anlisis de valor del proceso

12

0

3.7. Metodologa: Rpida Re

3.7. Metodologa: Rpida Re

Etapa 3 Visin:

Busca oportunidades de avance decisivo en los

procesos; los analiza y los estructura como

visiones de cambio radical.

12

1

Tarea Tcnica administrativa

3.1 Entender estructura del proceso Anlisis del flujo de trabajo

3.2 Entender flujo del proceso Anlisis del flujo de trabajo

3.3 Identificar actividades de valor

agregado

Anlisis de valor del proceso

Anlisis de tiempo de ciclo

Tarea Tcnica administrativa

3.4 Referenciar rendimiento Benchmarking

3.5 Determinar impulsores del

rendimiento

Anlisis del flujo de trabajo

3.6 Calcular la oportunidad Anlisis del tiempo de ciclo

3.7 Visualizar el ideal (externo) Visualizacin

Programas de integracin de

proveedores y socios

3.8 Visualizar el ideal (interno) Visualizacin

3.9 Integrar visiones Visualizacin

3.10 Definir subvisiones Visualizacin

12

2

3.7. Metodologa: Rpida Re

3.7. Metodologa: Rpida Re

Etapa 4 Solucin:

Se desarrolla el diseo tcnico para implementar las visiones y

el diseo social para organizar y estructurar el recurso humano

que tendr a su cargo el proceso rediseado.

12

3

Diseo Tcnico

Tarea Tcnica administrativa

4.1 Modelar relaciones de entidades Ingeniera informtica

4.2 Reexaminar conexiones de los procesos Anlisis de flujo de trabajo

4.3 Instrumentar e informar Ingeniera informtica

Medida del rendimiento

Diseo Tcnico

Tarea Tcnica administrativa

4.4 Consolidar interfaces e informacin Ingeniera informtica

4.5 Redefinir alternativas Ingeniera informtica

4.6 Reubicar y reprogramar controles Ingeniera informtica

4.7 Modularizar Ingeniera informtica

4.8 Especificar implantacin Ingeniera informtica

4.9Aplicar tecnologa Ingeniera informtica

Automatizacin estratgica

4.10 Planificar implementacin Automatizacin estratgica

Administracin del proyecto

12

4

3.7. Metodologa: Rpida Re

Diseo Social

Tarea Tcnica administrativa

4.1 Facultar a empleados que tiene contacto

con clientes

Facultar a empleados

Matrices de destrezas

4.2 Identificar grupos de caractersticas de

cargos

Matrices de destrezas

4.3 Definir cargos / equipos Formacin de equipos

Equipos de trabajo autodirigidos

4.4 Definir necesidades de destrezas y de

personal

Matrices de destrezas

4.5 Especificar la estructura gerencial Reestructuracin organiza.

Equipos de trabajo autodirigidos

12

5

3.7. Metodologa: Rpida Re

Diseo Social

Tarea Tcnica administrativa

4.6 Redisear fronteras organizacionales Reestructuracin organiza.

4.7 Especificar cambios de cargo Matrices de destrezas

4.8 Disear planes de carreras Matrices de destrezas

Sistemas de compensacin por

homologacin

4.9 Definir organizacin de transicin Reestructuracin organiza.

4.10 Disear programa de gestin del cambio Gestin del cambio

4.11 Disear incentivos Recompensas e incentivos para

empleados

4.12 Planificar implementacin Administracin del proyecto

12

6

3.7. Metodologa: Rpida Re

3.7. Metodologa: Rpida Re

Etapa 5 Transformacin:

Realiza las visiones de proceso lanzando versiones

piloto y de plena produccin de los nuevos procesos.

12

7

Tarea Tcnica administrativa

5.1 Completar diseo del sistema Modelacin de procesos

5.2 Ejecutar diseo tcnico Ingeniera informtica

5.3 Desarrollar planes de prueba y de

introduccin

Tarea Tcnica administrativa

5.4 Evaluar al personal Matrices de destreza

5.5 Construir sistema Ingeniera informtica

5.6 Capacitar al personal Formacin de equipos

Capacitacin JIT

5.7 Hacer prueba piloto del nuevo

proceso

5.8 Refinamiento y transicin

5.9 Mejora continua Mejora continua

Medida del rendimiento

Administracin del proyecto

12

8

3.7. Metodologa: Rpida Re

3.8. Eleccin de herramientas

de reingeniera

12

9

Se deben tener en cuenta las necesidades especiales y

particulares de cada proyecto, debe:

Mejora de productividad.

Proyectos ms rpidos.

Ms altos niveles de calidad.

Concentracin en trabajo que agrega valor.

Ser utilizables por las personas de negocios.

Generar rendimiento sobre la inversin

(RSI)

Intensificar la claridad de la visin

Imponer consistencia de diseo

Dar refinamiento de arriba abajo, desde

las metas corporativas hasta la operacin

del sistema

13

0

3.8. Eleccin de herramientas

de reingeniera

3.9. Categoras de

herramientas

Gerencia de proyecto: Planificar, programar,

presupuestar, informar y hacer seguimiento del proyecto.

Coordinacin: Distribuir planes y comunicar detalles

actualizados.

Modelacin: Hacer un modelo de alguna cosa para

comprender su estructura y su funcionamiento.

Anlisis de proceso: Reducir sistemticamente el

negocio a sus partes y sus interacciones.

Anlisis y diseo de recursos humanos: Analizar,

disear y establecer la parte humana del sistema.

Desarrollo de sistemas: Transformar los anlisis en

proceso automatizado.

13

1

3.10. Aplicabilidad de las

categoras de las herramientas

por etapas

Categora de herramienta

P

r

e

p

a

r

a

c

i

n

I

d

e

n

t

i

f

i

c

a

c

i

n

V

i

s

i

n

S

o

l

u

c

i

n

T

r

a

n

s

f

o

r

m

a

c

i

n

Gerencia de proyecto X X X X X

Coordinacin X X X X X

Modelacin X X X X

Anlisis del proceso X X X

Desarrollo del sistema X X

Anlisis y diseo de recursos humanos X X X X

13

2

4. CADENA DE

SUMINISTRO

10-Abr-2007

13

3

4.1 Generalidades

Definicin: Enfoque administrativo del sistema que busca un

flujo adecuado y completo de la informacin, de los materiales y

del servicio, partiendo de los proveedores pasando por las

fabricas y almacenes hasta llegar al consumidor final

13

4

Suppliers

Inputs

Suppliers

Service support

operations

Transformation

Manufacturing

Local service

providers

Localization

Distribution

Customers

Output

Customers

Services

Supply networks

Manufacturing

4.2 Medicin del desempeo

de la cadena de suministro

13

5

Eficacia de la cadena de suministros:

Se mide sobre la base de las dimensiones de la inversin en el

inventario.

Inversin de Inventario:

Se mide respecto al costo total de los bienes surtidos a travs de

la cadena de suministros.

1. SEMANAS DE SUMINISTRO

Medida de la cantidad de tiempo de acumulacin de existencias en

el sistema en un punto particular del tiempo.

semanas 52 )

Vendidos Bienes los de Costo

Inventario del Agregado Promedio Valor

( = Suministro de Semanas

13

6

1. ROTACIN DE INVENTARIOS

Costo de Bienes Vendidos (costo del ingreso)

Es el costo anual de producir los bienes o servicios.

No incluye gastos de ventas o administrativos.

Valor Promedio Agregado del Inventario

Valor total de los inventarios de la compaa.

Incluye MP, PP, PT y el inventario de distribucin considerado

propiedad de la compaa.

Inventario del Agregado omedio Pr Valor

Vendidos Bienes de Costo

= s Inventario de Rotacin

4.2 Medicin del desempeo

de la cadena de suministro

13

7

Ejemplo: Informe anual (cantidades en millones)

Detalle Valor

Ingreso neto fiscal (ao fiscal) $18.243

Costo del ingreso (ao fiscal) $14.137

Costo de los materiales en produccin (ao fiscal) $6.423

Materiales de produccin en inventario (25 de enero) $234

Produccin en proceso y bienes terminados en existencias (25 de enero) $39

Materiales de produccin (das de suministro) 6 das

4.2 Medicin del desempeo

de la cadena de suministro

Anuales Rotaciones 78 . 51 =

39 + 234

14137

= s Inventario de Rotacin

Semana 1 = semanas 52 )

14137

39 + 234

( = Suministro Semanas

4.3 Diseo de la cadena de

suministro

Para disear una adecuada cadena de suministro

es necesario:

Establecer el tipo de producto

Predecir la demanda

Ubicacin y tipo de clientes

Tiempos de produccin

Tiempos de entrega

Tiempo de respuesta de los proveedores

13

8

4.3.1 Efecto Lupa

Variabilidad de la demanda que se amplifica conforme nos desplazamos del

consumidor al fabricante en la cadena de suministro

Time

Retailers Orders

Time

Wholesalers Orders

Time

Manufacturers Orders

13

9

Indica falta de sincronizacin entre los miembros de la cadena de

suministro, debido a que los patrones de suministro no concuerdan con los

patrones de la demanda, las existencias se acumulan o se agotan,

generando inconformidad en los clientes y costos por mantenimiento de

inventario o por costo de desabasto

4.3.2 Categora de Productos

Segn Marshall Fisher los productos se pueden jerarquizar como

principalmente funcionales o principalmente innovadores, jerarquas

que requieren diferentes tipos de cadenas de suministros:

Productos Funcionales: Representan los pedidos que satisfacen

necesidades bsicas y no cambian mucho con el tiempo, poseen

una demanda por lo general predecible y ciclos de vida

prolongados.

Productos Innovadores: Productos introducidos por la compaas

que representan modas o tecnologa tendientes a proporcionar a

sus clientes una razn adicional para comprar sus productos. Por lo

general torna impredecible la demanda.

14

0

4.3.2.1 Caractersticas de la

Incertidumbre de la Demanda

Funcional Innovador

Incertidumbre baja de la demanda Incertidumbre alta de la demanda

Demanda ms predecible Demanda difcil de predecir

Demanda estable Demanda variable

Vida prolongada del producto Estacin de ventas corta

Costo bajo de los inventarios Costo alto de los inventarios

Margen bajo de la ganancia Margen alto de la ganancia

Variedad baja del producto Variedad alta del producto

Volumen alto Volumen bajo

Costo bajo de escasez del producto Costo de falta de producto alto

Caducidad baja Caducidad alta

14

1

4.3.3 Incertidumbre del

Suministro

Proceso Estable: En el que el proceso de

fabricacin y la tecnologa se encuentran

maduros y la base de suministro est

perfectamente establecida

Proceso en Desarrollo: Aquel en el que el

proceso de fabricacin y la tecnologa se

encuentran en desarrollo y cambiando

rpidamente, por lo general se encuentra

limitada por tamao y experiencia

14

2

4.3.3.1 Caractersticas de la

Incertidumbre del Suministro

Estable Desarrollo

Menos descomposturas Vulnerable a descomposturas

Rendimientos estables y altos Rendimientos variables y ms bajos

Menos problemas de calidad Problemas potenciales de calidad

Ms fuentes de suministros Fuentes limitadas de suministros

Proveedores confiables Proveedores poco confiables

Menos cambios en los proceso Ms cambios en los proceso

Menos restricciones de capacidad Capacidad potencial restringida

Ms fcil de cambiar Difcil de cambiar

Flexible Inflexible

Tiempos de entrega dependientes Tiempos de entrega variables

14

3

4.3.4 Tipos de Estrategia de

Cadena de Suministro

Cadenas de suministro eficientes:

Aplican estrategias dirigidas a la creacin de la

mxima eficiencia en costos.

Se logra eliminando actividades que no

agreguen valor, buscando economas de

escala.

Utilizando tcnicas de optimizacin de

capacidad en produccin y distribucin.

Utiliza enlaces de informacin efectiva para la

transmisin de datos de costos.

14

4

4.3.4 Tipos de Estrategia de

Cadena de Suministro

Cadenas de suministro con proteccin contra

riesgos:

Estrategias dirigidas a compartir o mantener en

comn recursos en una cadena de suministros,

de manera que los riesgos de interrupcin del

suministro se puedan compartir.

Por ejemplo una compaa puede incrementar

sus reservas de componentes fundamentales,

incluso puede compartir dichas existencias con

otras compaas y dividir el valor de los

inventarios

14

5

4.3.4 Tipos de Estrategia de

Cadena de Suministro

Cadenas sensibles de suministro:

Estrategias destinadas a responder con

flexibilidad a las necesidades cambiantes

y diversos de los consumidores.

El proceso de fabricacin responde a los

pedidos y a la personalizacin del

producto para satisfacer las necesidades

especificas de los consumidores

14

6

4.3.4 Tipos de Estrategia de

Cadena de Suministro

Cadenas de suministro giles:

Estrategias orientadas a responder y

actuar con flexibilidad ante las

necesidades de los consumidores.

Al tiempo que protegen contra riesgos de

escasez o fallas del suministro

compartiendo existencias y otros

recursos de produccin.

14

7

4.3.4 Tipos de Estrategia de

Cadena de Suministro

14

8

4.4 Logstica

Definicin:

Planificacin, organizacin y control de todas las

actividades relacionadas con la obtencin, traslado y

almacenamiento de materiales y productos, desde la

adquisicin hasta el consumo.

Objetivos:

Satisfacer las necesidades y los requerimientos de la

demanda de la manera ms eficaz y al mnimo costo

posible.

Conseguir que los productos y los servicios adecuados

estn en los lugares pertinentes, en el momento preciso y

en las condiciones exigidas.

14

9

4.4.1 Actividades Logsticas

Las actividades dentro de la empresa se centran en

tres tipos de procesos bsicos:

Proceso de aprovisionamiento: gestin de

materiales entre los puntos de adquisicin y las

plantas de procesamiento.

Proceso de produccin: gestin de las operaciones

de fabricacin de las diferentes plantas.

Proceso de distribucin: gestin de materiales

entre las plantas y los puntos de consumo.

15

0

4.4.1. Actividades Logsticas en el

aprovisionamiento y distribucin

Actividad Logstica

Aprovisionami

ento

Distribucin

Proceso de pedidos S S

Gestin de inventarios S S

Transporte S S

Servicio al cliente No S

Compras S No

Almacenamiento S S

Planificacin de productos S S

Tratamiento de mercancas S S

Gestin de informacin S S

Fundamentales De apoyo

15

1