Professional Documents

Culture Documents

Modelado Del Proceso Convencional de Colada Continua de Aceros

Uploaded by

A Franco PumaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Modelado Del Proceso Convencional de Colada Continua de Aceros

Uploaded by

A Franco PumaCopyright:

Available Formats

Informacin Tecnolgica Modelado del Proceso Convencional de Colada Continua de Aceros Libres Vol.

21(6), 3-12 (2010)

doi:10.1612/inf.tecnol.4401it.09

Pereira

Modelado del Proceso Convencional de Colada Continua de Aceros Libres de Interticios

Bruno A. Pereira, Jos A. de Castro, Alexandre J. da Silva y Jorge A. R. Durn Universidade Federal Fluminense, Escola de Engenharia Industrial Metalrgica de Volta Redonda, Av. dos Trabalhadores, no 420, CEP: 27255-125, Volta Redonda RJ - Brasil. (e-mail: brunoap@metal.eeimvr.uff.br)

Recibido Dic. 28, 2009; Aceptado Feb. 15, 2010; Versin Final recibida Abr. 19, 2010

Resumen El objetivo del trabajo fue desarrollar un modelo matemtico capaz de simular el proceso convencional de colada continua de aceros IF (Interstitial Free), y determinar las condiciones operacionales ptimas. La formulacin del modelo incluye las ecuaciones de momento lineal de materiales lquidos y solidificados junto con la evolucin trmica de la plancha. Las ecuaciones diferenciales y las condiciones de contorno son resueltas numricamente mediante volmenes finitos. Ciertas condiciones de contorno como el flujo de calor para el enfriamiento en cada regin, adems de la resistencia al flujo de la capa de fundente y las oscilaciones en la regin del molde, son especificadas. Las predicciones del modelo fueron comparadas con datos industriales para las condiciones de las coladas continuas convencionales y extendidas a aceros IF. Palabras clave: colada continua, acero IF, modelado matemtico, simulacin computacional, volmenes finitos.

Modeling of the conventional process of continuous Interstitial Free casting

Abstract The purpose of this work was to develop a mathematical model able to simulate the continuous casting process of IF steel (Interstitial Free).and to determine the optimum operating conditions. The model formulation involves the momentum equations of liquid and solidified materials coupled with the temperature evolution of the slab. The differential equations and boundary conditions are numerically solved using the finite volume technique with appropriated boundary conditions for each region of the casting machine. The model predictions were compared with industrial data for conventional continuous casting conditions and extended to IF steel. Keywords: continuous casting, IF steel, mathematical model, computational simulation, finite volumes. Informacin Tecnolgica Vol. 21 N 6 - 2010 3

Modelado del Proceso Convencional de Colada Continua de Aceros Libres INTRODUCIN

Pereira

El desarrollo en el procesamiento de datos permite considerables avances tecnolgicos en varios sectores metalrgicos. El progreso en simulacin computacional permite un mejor conocimiento del proceso de colada continua y ha permitido realizar algunas investigaciones sobre el efecto de los parmetros del proceso en la seguridad de las operaciones. La mquina de colada Fig. 1, permite la solidificacin continua de metal lquido alimentado por un distribuidor a travs de una vlvula sumergida. Un intenso flujo de calor es impuesto en el molde y la capa slida que se forma es sacada para afuera. Mientras tanto, agua de enfriamiento es aplicada hasta que la plancha es cortada y descargada en una mesa rodante.

Fig. 1 Esquema del proceso de colada continua. Debido a la complejidad del proceso que mezcla transmisin de calor con transformaciones de fase, la prediccin de parmetros tecnolgicos y la optimizacin del proceso normalmente se hacen mediante correlaciones empricas. No obstante, con el desarrollo de eficientes mtodos numricos y computadoras, la tarea de modelamiento se ha hecho posible y ha contribuido para el aumento del entendimiento del problema, lo que ha favorecido la creacin de nuevas tcnicas operacionales. Hoy en da es posible investigar la produccin de varios tipos de aceros con bajo costo y alta eficiencia de material. Varios trabajos se han focalizado en el estudio del comportamiento del material dentro del molde de la mquina de colada continua debido a su importancia en la productividad y en la calidad final da las planchas producidas. El molde oscilante es un componente importante de la mquina y tiene una fuerte influencia en los defectos superficiales y en la distribucin de temperatura dentro del molde (Lan y Khodadadi, 2001; Ha et al., 2003; Peng et al., 2005). El anlisis de transmisin de calor durante la solidificacin se ha realizado tradicionalmente por mtodos analticos y numricos. Mientras que los mtodos analticos son ms elegantes, estos requieren una serie de consideraciones que generalmente originan simplificaciones considerables lo que puede llevar a resultados irreales. Por estas razones los mtodos numricos se utilizan ampliamente. Entre estos los ms comunes estn: diferencias finitas (Choudhary et al., 1993; Shi y Guo, 2004), elementos finitos (Thomas et al., 1990; Janik et al., 2004), volmenes finitos (Huespe et al., 2000) y elementos de contorno (Fic, 2000). Estos mtodos son capaces de formular y resolver las ecuaciones de transmisin de calor. En este trabajo se utiliza un modelamiento matemtico tridimensional para simular el proceso de colada continua de planchas de acero e investigar las condiciones de fundicin necesarias para producir planchas de acero IF (Interstitial Free) convencionales. Se calcula la distribucin de temperaturas utilizando la ecuacin de transmisin de calor bajo la consideracin de que las condiciones son estacionarias y numricamente resolubles, utilizando el mtodo de los volmenes finitos. El modelo matemtico se utiliza entonces para predecir el campo de temperaturas en la chapa de acero, desde el alimentador hasta la mesa de corte. El modelo usa informaciones del proceso para definir condiciones de enfriamiento en las fronteras y velocidades de fundicin reales.

Informacin Tecnolgica Vol. 21 N 6 - 2010

Modelado del Proceso Convencional de Colada Continua de Aceros Libres MATERIALES Y MTODOS Modelamiento matemtico

Pereira

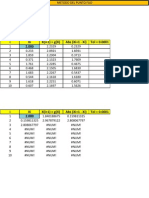

El modelo se basa en las ecuaciones de transporte de momento lineal y de energa acopladas con la velocidad de solidificacin. El dominio se restringe a la vena de colada continua desde la entrada de metal caliente a travs de la vlvula sumergida hasta la mesa de salida donde se corta la plancha. El movimiento del metal lquido y las regiones solidificadas se modelan como fluidos no newtonianos con una viscosidad aparente seleccionada. Las ecuaciones 1 y 3 representan la descripcin del modelo. Una ecuacin adicional (Ec. 7) se utiliza para determinar la fraccin solidificada. Las condiciones de frontera para las ecuaciones del momento lineal son consideradas en la entrada y salida de la plancha mientras que las regiones del molde y de los rodillos son consideradas como de deslizamiento perfecto. Para las condiciones de frontera relacionadas con la transmisin de calor la vena fue dividida en varias regiones y las velocidades de enfriamiento fueron especificadas mediante un coeficiente efectivo de transmisin del calor el que, por su vez, es una funcin del flujo de agua y de la temperatura. En la regin final se incluy tambin la condicin de radiacin. Las simulaciones numricas se llevaron a cabo dividiendo el dominio computacional en 8 sectores: el molde, el pie del rodillo, cuatro zonas de enfriamiento secundario y la mesa de corte. La longitud de cada zona se muestra en la tabla 1. Tabla 1: Dimensiones de las zonas de enfriamiento Molde Pie del Rodillo Zona de Doblado Regin 1 Regin 2 Regin 3 Regin 4 Mesa de corte 0,9 m 0,422 m 2,416 m 1,257 m 3,828 m 3,828 m 4,492 m 9,315 m

La tarea de modelar consiste en resolver simultneamente las ecuaciones del impulso, transmisin del calor y transformaciones de fase. La Ec. 1 representa el equilibrio del momento lineal:

ui p ui = + eff x j xi x j x j

(1)

donde u es el campo de velocidades, p la presin y eff es la viscosidad efectiva (Moreira y Castro, 2008), Ec. 2.

eff =

& 3

(2)

& Donde es la tensin promedio en el material y es la tasa de deformacin efectiva presentada por (Zienkiewicz, 1978)

La distribucin de temperatura en la plancha durante el proceso de colada continua puede ser descrita por la ecuacin de conduccin del calor tridimensional. Para el rgimen estacionario se tiene:

Informacin Tecnolgica Vol. 21 N 6 - 2010

Modelado del Proceso Convencional de Colada Continua de Aceros Libres

Pereira

(u j c P T ) T k = x j x j x j

+ S

(3)

donde T es la temperatura, k la conductividad trmica, cp el calor especfico, la densidad y S el cambio de energa asociado con la solidificacin y dado por la Ec. 6: Para la fase slida el calor especfico y la conductividad trmica fueron asumidas como funciones de la temperatura, como mostrado en las Ec. 4 5, respectivamente definidas por Holman (Holman, 1982) y Colin (Colin y Brandes, 1976).

k = - 10 -2 T

(4)

1 2

c P = a + bT + cT

S = L f S t

(5) (6)

donde , , a, b y c son constantes referentes a cada material, L es el calor latente de fusin y f s la fraccin slida que puede calcularse de la siguiente forma:

Tf T fS = 1 T T f l

(7)

donde T f es la temperatura de solidus y Tl es la temperatura de lquidus extrada del diagrama de equilibrio. Condiciones de frontera La caracterizacin de las diferentes zonas fue hecha imponiendo las condiciones de frontera caractersticas en cada una de ellas. En el molde y en el pie del rodillo existe agua de enfriamiento en los cuatro lados (dos grandes, interno y externo, y dos ms estrechos, izquierdo y derecho) mientras que en las otras zonas hay solo dos lados (interno y externo, ambos grandes). El flujo de calor de la plancha para la superficie en las reas enfriadas con agua se describe por la ecuacin de Newton:

k T 4 = h eff (T sur T e ) + T sur T e4 x j

(8)

donde h es el coeficiente de transmisin de calor, Tsur es la temperatura de la plancha y Te la temperatura ambiente, es la constante de Stefan-Boltzman y la emisividad. El coeficiente de intercambio de calor en las zonas salpicadas (pie del rodillo, dobladora y zona de enfriamiento secundario) fue calculado a partir del equilibrio de entalpa del agua.

h eff = m w c p T A (T sur T e )

(9)

donde mw es el flujo de agua, c p es el calor especfico del agua, A es el rea interfacial y T es la diferencia de temperatura del agua introducida para la puesta a punto del sistema de enfriamiento. 6 Informacin Tecnolgica Vol. 21 N 6 - 2010

Modelado del Proceso Convencional de Colada Continua de Aceros Libres

Pereira

En la regin del molde se utiliz un coeficiente de intercambio de calor para el acero que depende del tiempo en que el mismo permanece en esa condicin. Este coeficiente considera una resistencia trmica debido a la formacin de una brecha por el aire (Silva, 1996).

2 h mold = 1004 ,6 . exp ( 0 ,02 t m ) , W/m K

(10)

donde tm es el tiempo de permanencia del acero en el molde que se calcula utilizando a velocidad de la plancha Vc y la altura del molde Y.

tm = Y Vc

(11)

Metodologa Numrica Las ecuaciones para el movimiento y la transmisin del calor fueron discretizadas utilizando el mtodo de los volmenes finitos (MVF) en el sistema general de coordenadas recomendado por (Melaaen, 1992). La integracin se realiza mediante control del volumen Fig. 3, Ec. 12. El producto final de esta operacin es una ecuacin algebraica resumida en la Ec.13 con coeficientes obtenidos de acuerdo con el llamado esquema de ley de potencia (Patankar, 1980).

( ) V t dvdt + t

r [div(U grad ( ))]dvdt = S dvdt

t V

(12)

donde representa la variable dependiente,

v U el flujo convective y el coeficiente de transporte.

(13)

a P P = aW W + a E E + a B B + aT T + a S S + a N N + b

Fig. 2: Control del volumen El movimiento del lquido y del metal solidificado fue obtenido utilizando el algoritmo SIMPLE, donde las componentes de las velocidades y de la presin se determinan interactivamente. El mtodo de la entalpia fue utilizado para modelar el campo de temperatura asociado con el proceso de solidificacin. La solucin numrica de las ecuaciones algbricas resultantes del mtodo de discretizacin demanda un gran trabajo computacional. El cdigo usa el mtodo de la lnea por lnea basado en la solucin tridiagonal de matrices. El proceso interactivo ADI (Alternated Direct Implicit) se utiliza como un solucionador comn de ecuaciones. RESULTADOS En las simulaciones de colada continua del acero llevadas a cabo en este trabajo, adems de los datos de la tabla 1, fueron utilizados tambin los datos industriales de la tabla 2 y las condiciones de enfriamiento impuestas para cada sector de la mquina. Informacin Tecnolgica Vol. 21 N 6 - 2010 7

Modelado del Proceso Convencional de Colada Continua de Aceros Libres Tabla 2 Datos usados en las simulaciones realizadas en este estudio. Parmetros Ancho de la chapa Espesor de la chapa Temperatura de cada Velocidad de colada Temperatura del agua de enfriamiento Temperatura ambiente Temperatura de inicio de solidificacin Temperatura de fin de solidificacin Material de la chapa Emisividad Conductividad trmica en la fase lquida Calor especfico en la fase lquida Densidad Calor latente de solidificacin Acero C-Mn 1,6 m 0,255 m 1.574 C 0,81 m/min 30 C 40 C 1539 C 1534 C Acero carbono (0,15 % C) 0,6 41,0 W/m K 749,5 J/kg K 7.830 kg/m3 2,07x108 J/m3

Pereira

Acero IF 1,6 m 0,255 m 1.574 C 0,81 m/min 30 C 40 C 1533 C 1528 C Acero IF (0,003 % C) 0,6 12,0 W/m K 448,5 J/kg K 7.640 kg/m3 2,07x108 J/m3

El acero IF fue escogido en este trabajo debido a que es ampliamente utilizado en diferentes sectores de industrias como la automovilstica y la electro electrnica. Esta clase de acero presenta excelentes propiedades para estas industrias debido a la baja concentracin de carbn e impurezas. El modelo desarrollado fue validado comparando previsiones numricas con datos industriales de evolucin de la temperatura superficial en la produccin de planchas del acero C-Mn y extendidos a los aceros IF. La medida fue hecha con un termopar aislado de los flujos de agua, en contacto con la superficie de la chapa, durante una carrera de la mquina de colada continua. Fueron extradas medidas de cada zona de enfriamiento durante 20 carreras de la mquina, establecindose entonces una temperatura promedio para cada regin. Como dados de entrada del modelo fueron seleccionados el flujo de agua en cada zona de enfriamiento y la temperatura medida en la plancha. Adems, el modelo fue utilizado para investigar las velocidades necesarias de enfriamiento y de fundicin para producir planchas de acero IF convencionales. Las figuras 3 y 4 muestran una comparacin entre los perfiles de temperatura para la superficie y para el centro de la plancha. Estos perfiles muestran un buen ajuste del modelo con los datos industriales, indicando una colada suave, sin roturas en la plancha. La velocidad de colada impuesta al modelo fue exactamente la misma utilizada en la industria, o sea, 0,81 m/s.

Fig. 3: Colada continua del acero C-Mn Simulacin de la temperatura superficial Simulacin de la temperatura en el centro Datos industriales 8

Fig. 4: Colada continua del acero IF Simulacin de la temperatura superficial Simulacin de la temperatura en el centro Datos industriales Informacin Tecnolgica Vol. 21 N 6 - 2010

Modelado del Proceso Convencional de Colada Continua de Aceros Libres

Pereira

Como puede ser observado, la temperatura de la capa pudo mantenerse casi constante para todas las condiciones de fundicin simuladas, mientras que la temperatura central se modifica fuertemente. En la figura 2, sin embargo, la temperatura en el centro fue menos afectada debido a que esta clase de aceros presenta baja conductividad trmica y bajo calor especfico. Un coeficiente de transferencia de calor especfico es impuesto en cada regin para el enfriamiento de la chapa de acero en la superficie superior e inferior de la chapa, como muestra la Fig. 5.

Fig. 5: Coeficiente de intercambio de calor de la superficie inferior y superior. C-Mn

; IF

Los campos de distribucin de temperatura para los dos casos encima aparecen en las figuras 6 y 7.

Fig. 6: Perfil de temperaturas para el proceso convencional de colada continua de aceros C-Mn.

Informacin Tecnolgica Vol. 21 N 6 - 2010

Modelado del Proceso Convencional de Colada Continua de Aceros Libres

Pereira

Fig. 7: Perfil de temperaturas para el proceso convencional de colada continua de aceros IF. La capa solidificada de las chapas fue medida con la intencin de investigar la probabilidad de que las mismas se rompan cuando pasen por la regin de doblamiento de la mquina de colada continua, como puede ser visto en las Figs. 8, 9 y 10. Como observado anteriormente, la solidificacin ocurre ms rpidamente en el acero C-Mn mientras que en el acero IF es demorada. A pesar de que este resultado sea considerado crtico, observase que el espesor todava es seguro en relacin a la rotura. El comportamiento del acero IF permite trabajar con velocidades de solidificacin superiores lo que aumenta la productividad, haciendo con que el acero IF presente mayor flexibilidad operacional en comparacin con el acero C-Mn.

Fig. 8: Porcentaje de capa solidificada. C-Mn

; IF

10

Informacin Tecnolgica Vol. 21 N 6 - 2010

Modelado del Proceso Convencional de Colada Continua de Aceros Libres

Pereira

Fig. 9: Perfil de temperatura observando el espesor de la capa solidificada para el acero C-Mn

Fig. 10 Perfil de temperatura observando el espesor de la capa solidificada para el acero IF. CONCLUSIONES Este trabajo present el desarrollo de un cdigo computacional para simular el proceso de colada continua de aceros IF. El modelo es capaz de simular las condiciones de colada y enfriamiento y se ha aplicado en el modelamiento de un proceso convencional de colada continua de chapas de acero IF. Para validar el modelo se han comparado las previsiones numricas con datos industriales de temperatura superficial. Los resultados del modelo indican que es posible producir planchas de acero IF convencionales en condiciones de fundicin similares a las de planchas de acero C-Mn. Mediante el anlisis de la temperatura superficial es posible investigar semejanzas entre los casos simulados que hipotticamente permitiran condiciones de fundicin suave para la colada continua de planchas de acero IF. No obstante, el modelo no es capaz de garantizar las propiedades mecnicas y Informacin Tecnolgica Vol. 21 N 6 - 2010 11

Modelado del Proceso Convencional de Colada Continua de Aceros Libres

Pereira

estructurales deseadas en las chapas de acero IF, como fue demostrado previamente en el proceso de colada continua utilizado para validar el modelo mediante comparacin con datos industriales. AGRADECIMIENTOS Los autores agradecen a la Fundacin de Amparo a la Investigacin del estado de Ro de Janeiro (FAPERJ) y al Consejo Nacional de Investigacin (CNPq) por la ayuda financiera. REFERENCIAS Choudhary, S. K., D. Mazumdar, y A., Ghosh, Mathematical modeling of heat transfer phenomena in continuous casting of steel. ISIJ International: 33(7), 764-774, (1993). Colin, J. S., y Brandes, E. A., Metals reference book, 5 edicin, Butterworths, Londres, Inglaterra, (1976). Fic, A., Heat transfer analysis of the continuous casting process by the front tracking BEM, Engineering Analysis with Boundary Elements: 24(3), 215-223, (2000). Ha, M. Y., H. G. Lee, y S. H. Seong, Numerical simulation of three-dimensional flow heat transfer and solidification of steel in continuous casting mold with electromagnetic brake, Journal of Materials Processing Technology: 133, 322-339, (2003). Holman, J.P., Heat transfer. 5 edicin, Mc Graw - Hill Book Company, New york, USA, (1981). Huespe, A. E, A. Cardona y V. Fachinotti, Thermomechanical model of continuous casting process. Computer Methods in Applied Mechanics Engineering, vol. 182, n. 3-4, p. 439-455, (2000). Janik, M., H. Dyja, S. Berski y Banaszek, G., Two-dimensional thermomechanical analysis of continuous casting process, Journal of Materials Processing Technology,153-154, 578-582, (2004). Lan, X. K. y J. M. Khodadadi, Heat transfer and solidification in mold f continuous caster during ladle change, International Journal of Heat and Mass Transfer, 44(5), 953-965, (2001). Melaaen, M. C., Calculation of Fluid Flows with Staggered and Nonstaggered Curvilinear Nonorthogonal Grids-The Theory, Numerical Heat Transfer-Part B, 21(1), 1-19, (1992). Moreira, L. P. y J. A. Castro, Modeling the hot rolling process using a finite volume approach. Transactions on Engineering Sciences, 59, 419-430, (2008). Patankar, V.S., Numerical Heat and Fluid Flor, Hemisphere Publishing Corp., New York, USA (1980). Peng, X., J. Zhou y Y. Qin, Improvement of temperature distribution in continuous casting moulds through the rearrangement of the cooling water slots, Journal of Materials Processing Technology, 167(3), 508-514, (2005). Silva, S. P. S., Simulao matemtica da influncia da composio de carbono do ao na previso de defeitos no lingotamento contnuo, Tesis de Magister, Universidade Federal Fluminense, Volta Redonda, Brasil. (1996). Shi, Z. y Z. X. Guo, Numerical heat transfer modeling for wire casting, Materials Science and Engineering A, 365 (1-2), 311-317, (2004). Thomas, B. G., L. J. Mika, , y F. M. Najjar, , Simulation of fluid flow inside a continuous slab-casting machine. Metallurgical Transactions B: 21B(2), 387-400, (1990). Zienkiewicz, O. C., Flow of Solids During Forming and Extrusion: Some Aspects of Numerical Solutions, International Journal of Solids and Structures, 14(1), 15-38, (1978). 12 Informacin Tecnolgica Vol. 21 N 6 - 2010

You might also like

- La Armadura de ElohimDocument10 pagesLa Armadura de ElohimAntezanaFernando50% (2)

- Muy Interesante - España - 04.2021Document188 pagesMuy Interesante - España - 04.2021Sebastián Hks100% (1)

- Diseño de sistemas termofluidos: Una visión integradoraFrom EverandDiseño de sistemas termofluidos: Una visión integradoraNo ratings yet

- UF1026 - Caracterización de procesos e instalaciones frigoríficasFrom EverandUF1026 - Caracterización de procesos e instalaciones frigoríficasRating: 4 out of 5 stars4/5 (1)

- Check List RodilloDocument2 pagesCheck List RodilloAngelo PuescasNo ratings yet

- INF - Ingenieria Basica Tostacion de MolibdenoDocument49 pagesINF - Ingenieria Basica Tostacion de MolibdenoA Franco Puma100% (2)

- INF - Ingenieria Basica Tostacion de MolibdenoDocument49 pagesINF - Ingenieria Basica Tostacion de MolibdenoA Franco Puma100% (2)

- Alfred BinetDocument4 pagesAlfred BinetYuly M ArcosNo ratings yet

- Coeficientes de Transferencia de Calor Experimental para El Enfriamiento de Licor en IntercambiadoreDocument11 pagesCoeficientes de Transferencia de Calor Experimental para El Enfriamiento de Licor en IntercambiadoreOscar Rodea OlivaresNo ratings yet

- Visita a mina San RafaelDocument19 pagesVisita a mina San RafaelA Franco Puma67% (3)

- Estudio de Soldadura en SolidworksDocument13 pagesEstudio de Soldadura en SolidworksLeiner Rojas100% (1)

- HidrociclonDocument9 pagesHidrociclonA Franco PumaNo ratings yet

- HidrociclonDocument9 pagesHidrociclonA Franco PumaNo ratings yet

- Colada ContinuaDocument9 pagesColada ContinuaPercy Sapallanay RashuamanNo ratings yet

- CRITERIOS PARA EL DISEÑO DE SISTEMA ENFRIANTEDocument11 pagesCRITERIOS PARA EL DISEÑO DE SISTEMA ENFRIANTEK-nissi LuksNo ratings yet

- Colada Continua MatlabDocument8 pagesColada Continua MatlabAndres SanchezNo ratings yet

- Coeficiente ConvectivoDocument11 pagesCoeficiente ConvectivoAlejandra Chabeli MartinezNo ratings yet

- Laboratorio 1. Banco de Intercambiadores de Calor PDFDocument8 pagesLaboratorio 1. Banco de Intercambiadores de Calor PDFAndres GarzonNo ratings yet

- 5013 11057 1 SMDocument14 pages5013 11057 1 SMpoopNo ratings yet

- Anexo 8 Simulacion Del Comportamiento Termico ANSYSDocument43 pagesAnexo 8 Simulacion Del Comportamiento Termico ANSYSDaniel Martínez QuinteroNo ratings yet

- Influencia de la geometría del cordón en el campo térmico por simulación FEMDocument10 pagesInfluencia de la geometría del cordón en el campo térmico por simulación FEMGerardo RomeroNo ratings yet

- MODELADO DE CICLOS TÉRMICOS SOLDADURA DISÍMILESDocument7 pagesMODELADO DE CICLOS TÉRMICOS SOLDADURA DISÍMILESNestor Leonardo Ayasta LevanoNo ratings yet

- 03 Ogv 03 de 05Document0 pages03 Ogv 03 de 05Jose FernandezNo ratings yet

- Anexo 3 - 2006Document12 pagesAnexo 3 - 2006Kenneth EricksonNo ratings yet

- CONSTRUCCIÓN DEL DIAGRAMA TTT PARA EL ACERO 1080-Cr UTILIZANDO PROBETAS JOMINY INSTRUMENTADASDocument12 pagesCONSTRUCCIÓN DEL DIAGRAMA TTT PARA EL ACERO 1080-Cr UTILIZANDO PROBETAS JOMINY INSTRUMENTADASEdgar LopezNo ratings yet

- Cabron PDFDocument9 pagesCabron PDFRafael Calle Napoleon LuisNo ratings yet

- 2da ParcialDocument12 pages2da ParcialSOLANGE PAIBA SANTINo ratings yet

- Tubos fractalesDocument7 pagesTubos fractalesBreiner Acosta PeñaNo ratings yet

- Informe de Labo Iq Conductividad Termica 2016Document45 pagesInforme de Labo Iq Conductividad Termica 2016Matthew KirkNo ratings yet

- Corrosion Crisol Alto HornoDocument4 pagesCorrosion Crisol Alto HornoabelriosNo ratings yet

- Introducción HXDocument11 pagesIntroducción HXEdgar Alejandro Barajas Ruiz100% (1)

- Estudio TermodinámicoDocument4 pagesEstudio TermodinámicocoralitoconNo ratings yet

- Practicas CalorDocument17 pagesPracticas CalorCarlos Perez MartinezNo ratings yet

- Modelo MatematicoDocument11 pagesModelo Matematicofear951No ratings yet

- METFUSIONDocument62 pagesMETFUSIONpoquimonNo ratings yet

- Guías de Transferencia de CalorDocument73 pagesGuías de Transferencia de CalorAlejandraGabrielaTejedor100% (1)

- WWW - Unicordoba.edu - Co%Revistas%Rta%Documentos 1 1 3Document8 pagesWWW - Unicordoba.edu - Co%Revistas%Rta%Documentos 1 1 3IlireaNo ratings yet

- Guia de Laboratorio 2Document5 pagesGuia de Laboratorio 2Karlos AguirreNo ratings yet

- Metodología de Modelación Mediante Ansys de La Historia Térmica y Deformaciones de SoldaduraDocument27 pagesMetodología de Modelación Mediante Ansys de La Historia Térmica y Deformaciones de Soldaduracteranscribd0% (1)

- Proyecto Final de Intercambiador de CalorDocument31 pagesProyecto Final de Intercambiador de Calorodelllazo100% (2)

- Coeficiente de Dilatación TérmicaDocument8 pagesCoeficiente de Dilatación TérmicaMaikol OteroNo ratings yet

- P2 Equipo5Document27 pagesP2 Equipo5Ximena Rueda PradoNo ratings yet

- Soldadura Por Elementos FinitosDocument11 pagesSoldadura Por Elementos FinitosJulio Palomino QuispeNo ratings yet

- 4.6 Intercambiadores de Calor CompactosDocument13 pages4.6 Intercambiadores de Calor Compactosdominguezedi51No ratings yet

- Procesos de Fabricacion LDocument6 pagesProcesos de Fabricacion LJosé Emanuel Gonzalez HernandezNo ratings yet

- Modelo Jominy para predecir dureza aceroDocument12 pagesModelo Jominy para predecir dureza aceroDany Steven Riascos AnguloNo ratings yet

- Resumen. Colada Continua Solidif.Document15 pagesResumen. Colada Continua Solidif.JAVIER NICOLAS CERON ROMERONo ratings yet

- Simulación de Procesos Industria CementeraDocument74 pagesSimulación de Procesos Industria CementeraJose María Ureta UrzúaNo ratings yet

- Transferencia de Calor en Superficies Extendidas AletasDocument22 pagesTransferencia de Calor en Superficies Extendidas AletasLINA MARCELA DIAZ CASTRONo ratings yet

- Diseño termohidraulico IPM plato marcoDocument16 pagesDiseño termohidraulico IPM plato marcoAlexis Martínez MolinaNo ratings yet

- Propesta DP 11sept2012 David-1 - 693Document10 pagesPropesta DP 11sept2012 David-1 - 693San SandersNo ratings yet

- Prediccion Estructura PalanquillaDocument11 pagesPrediccion Estructura Palanquillayeison AndresNo ratings yet

- Intercambiadores de CalorDocument9 pagesIntercambiadores de CalorneftisNo ratings yet

- Articulo Analisis Por Elemento FinitoDocument10 pagesArticulo Analisis Por Elemento FinitoGoncalves DaniNo ratings yet

- 2da Tarea Cpel 20201M1Document4 pages2da Tarea Cpel 20201M1André Guerrero Monge100% (1)

- Ejercicio AletaDocument11 pagesEjercicio AletaEdFreddy PGarcíaNo ratings yet

- UNADDocument15 pagesUNADyuzuamayaNo ratings yet

- Transferencia de CalorDocument8 pagesTransferencia de Calorjorge_people891931No ratings yet

- Transferencia de calor en la colada continua de aceros - Parte 1: El moldeDocument12 pagesTransferencia de calor en la colada continua de aceros - Parte 1: El moldeCazadorNo ratings yet

- Trabajo de SimulacionDocument15 pagesTrabajo de SimulacionRicardo CuevaNo ratings yet

- Analisis Termico de Intercambiadores de CalorDocument12 pagesAnalisis Termico de Intercambiadores de CalorAnthony Andrés LeónNo ratings yet

- Expo CanoDocument4 pagesExpo CanoLuis Alfonso Mérigo LozanoNo ratings yet

- Modelado y Simulación Disipadores de CalorDocument11 pagesModelado y Simulación Disipadores de Calorlopez8aNo ratings yet

- Practica12 Op2phpapp02Document13 pagesPractica12 Op2phpapp02Alex GalvezNo ratings yet

- Analogía termoeléctrica para transferencia de calorDocument13 pagesAnalogía termoeléctrica para transferencia de calorDavid AcostaNo ratings yet

- 6122 24132 1 PBDocument10 pages6122 24132 1 PBpedro 1No ratings yet

- ElectronicaDocument25 pagesElectronicaXimena Rueda PradoNo ratings yet

- Aplicación Del Metodo FEM Problemas de Fisica IIDocument15 pagesAplicación Del Metodo FEM Problemas de Fisica IISandra Gabriela Aguirre TorresNo ratings yet

- Funcexcel PDFDocument30 pagesFuncexcel PDFMarcos GonzalezNo ratings yet

- Valoracion de Las EscoriasDocument5 pagesValoracion de Las EscoriasLuis Valderrama VenegasNo ratings yet

- Excel IntermedioDocument73 pagesExcel Intermedioapi-3700232100% (1)

- Funcexcel PDFDocument30 pagesFuncexcel PDFMarcos GonzalezNo ratings yet

- Recuperación de Cobre en EscoriaDocument16 pagesRecuperación de Cobre en EscoriaA Franco PumaNo ratings yet

- Fundamentos Básicos para Diseño Biodigestores RuralesDocument80 pagesFundamentos Básicos para Diseño Biodigestores RuralesCarlos Andrés Reinoso Hidalgo100% (2)

- BrochureDocument10 pagesBrochureA Franco PumaNo ratings yet

- TT 230Document17 pagesTT 230Bryan SmithNo ratings yet

- Diseño de Un Biodigestor Anaerobico Con Recirculacion y Suministro de Calor PDFDocument0 pagesDiseño de Un Biodigestor Anaerobico Con Recirculacion y Suministro de Calor PDFMKy PCNo ratings yet

- RankineDocument30 pagesRankineAlfredo AlvarezNo ratings yet

- 007 ACIDO NITRICOmsdsDocument1 page007 ACIDO NITRICOmsdsA Franco PumaNo ratings yet

- VlookupDocument3 pagesVlookupA Franco PumaNo ratings yet

- UAM6769 EscoriaDocument133 pagesUAM6769 EscoriaA Franco PumaNo ratings yet

- Informe No 01 - ChoqueDocument3 pagesInforme No 01 - ChoqueA Franco PumaNo ratings yet

- RankineDocument30 pagesRankineAlfredo AlvarezNo ratings yet

- Usos de Cal en Agua PotableDocument7 pagesUsos de Cal en Agua Potablejamp53No ratings yet

- Metodo Punto Fijo Tarea ToDocument2 pagesMetodo Punto Fijo Tarea ToA Franco PumaNo ratings yet

- Tema11 CiclosVaporDocument33 pagesTema11 CiclosVaporGabriel ColinaNo ratings yet

- Intercambiadoresdecalor PDFDocument17 pagesIntercambiadoresdecalor PDFjuanluiselpollo2No ratings yet

- Tutorial Excel 3Document33 pagesTutorial Excel 3landaNo ratings yet

- Laboratorio #8 Procesos UnitariosDocument14 pagesLaboratorio #8 Procesos UnitariosA Franco PumaNo ratings yet

- Ética UBA 2012: Introducción a los problemas éticosDocument6 pagesÉtica UBA 2012: Introducción a los problemas éticosOmar GramajoNo ratings yet

- 4 Tipos de EmbragueDocument7 pages4 Tipos de EmbragueLeonelcito ParedesNo ratings yet

- Taller Costos CalidadDocument4 pagesTaller Costos CalidadHolman8aNo ratings yet

- La Democracia en El Gobierno Universitario. Cambios Estatutarios en Universidades Nacionales Argentinas (1989-2013) 1Document18 pagesLa Democracia en El Gobierno Universitario. Cambios Estatutarios en Universidades Nacionales Argentinas (1989-2013) 1barbaraNo ratings yet

- Modulo 1 Enfermeria 2020-1Document220 pagesModulo 1 Enfermeria 2020-1Andriux Mere100% (1)

- Practica Final de SeguridadDocument4 pagesPractica Final de Seguridadwerlintuwn bartoloNo ratings yet

- Abi en EsDocument6 pagesAbi en Esabigail serranoNo ratings yet

- De Los Siete Pecados Capitales A Los Trastornos de PersonalidadDocument16 pagesDe Los Siete Pecados Capitales A Los Trastornos de PersonalidadFrancisco Castillo RodriguezNo ratings yet

- Resumen Protocolo de KiotoDocument1 pageResumen Protocolo de KiotoDenisseRamosHernndezNo ratings yet

- MAQUINA 100kNDocument2 pagesMAQUINA 100kNKevinOsorioNo ratings yet

- Calzado 3D: distribución, demanda creciente y cadena de valorDocument2 pagesCalzado 3D: distribución, demanda creciente y cadena de valorIvan FpNo ratings yet

- Aa4 - Mauricio RiveraDocument3 pagesAa4 - Mauricio RiveraMAURICIONo ratings yet

- Lectura 10Document3 pagesLectura 10Yakii MendozaNo ratings yet

- La observación científica: claves para entender un método pedagógicoDocument10 pagesLa observación científica: claves para entender un método pedagógicoAlejandra ReyesNo ratings yet

- Preoperacional de Equipo de Soldar..Document1 pagePreoperacional de Equipo de Soldar..Juan PayaresNo ratings yet

- 2 PROCESOS ISOTERMICO Y ADIABATICOSolucion de Ejercicios.Document7 pages2 PROCESOS ISOTERMICO Y ADIABATICOSolucion de Ejercicios.MarNo ratings yet

- Ciencias de La EducaciónDocument3 pagesCiencias de La EducaciónyimmerNo ratings yet

- Ejemplo de InfografiaDocument2 pagesEjemplo de InfografiashirlyNo ratings yet

- Taller 09.02.21 - Equipaje de GéneroDocument3 pagesTaller 09.02.21 - Equipaje de GéneroPatricia RubioNo ratings yet

- 118pc 2019-2Document35 pages118pc 2019-2Gabriel BarretoNo ratings yet

- Fundamentos Teóricos Del TurismoDocument3 pagesFundamentos Teóricos Del Turismom123456789nnNo ratings yet

- Leyenda AwajúnDocument6 pagesLeyenda AwajúnAyl Greysi Rodriguez100% (2)

- Ticket Sarajevo Koper 3029428960Document1 pageTicket Sarajevo Koper 3029428960Tai Shan elva Alatrista TrampusNo ratings yet

- Curso Medio Cooperativismo2Document16 pagesCurso Medio Cooperativismo2Liss LoaizaNo ratings yet

- Balotario de Derecho Privado y Derecho Procesal Civil UNMSM-Examen Escrito de Fin de Carrera DerechoDocument33 pagesBalotario de Derecho Privado y Derecho Procesal Civil UNMSM-Examen Escrito de Fin de Carrera DerechoPamela Fiorella Bautista EncisoNo ratings yet

- Diseño grupo hidroeléctrico turbina axial 35 kW AndahuaylillasDocument33 pagesDiseño grupo hidroeléctrico turbina axial 35 kW AndahuaylillasGonzalo Alejandro QHNo ratings yet