Professional Documents

Culture Documents

Tratamientos Térmicos Del Acero

Uploaded by

EdgardoVieuxCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tratamientos Térmicos Del Acero

Uploaded by

EdgardoVieuxCopyright:

Available Formats

TRATAMIENTOS TERMICOS DEL ACERO

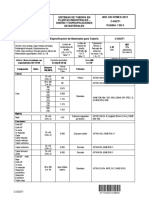

El tratamiento trmico en el material es un paso primordial para que pueda alcanzar las propiedades mecnicas para las cuales esta creado. La clave de los tratamientos trmicos consiste en las reacciones que se producen en el material, estas ocurren durante el proceso de calentamiento y enfriamiento de las piezas, con unas pautas o tiempos establecidos. Temple y Revenido El temple tiene por objeto endurecer y aumentar la resistencia de los aceros. Se calienta el acero a una temperatura ligeramente ms elevada que la crtica superior (entre 900-950C). Luego se enfra ms o menos rpidamente (segn caractersticas de la pieza) en un medio como agua, aceite, etc. El revenido disminuye la dureza y resistencia de los aceros templados, se eliminan las tensiones creadas en el temple y se mejora la tenacidad, dejando al acero con la dureza o resistencia deseada. El temple y el revenido se utilizan ampliamente para mejorar las propiedades de resistencia de los aceros de construccin e importarles dureza y altas propiedades cortantes a los aceros de herramientas. Por temple se comprende la fijacin de las estructuras, a temperatura normal, que son propias de temperaturas altas. Por eso las estructuras templadas son inestables o, tambin conocidas como metaestables. Si el acero se enfra rpidamente desde la zona de austenita, el carbono no puede desprenderse, y como es imposible detener la transformacin de hierro gamma a hierro alfa con capacidades de disolucin de carbono muy diferentes, se produce una solucin slida sobresaturada de carbono en hierro alfa que se conoce como martensita. La estructura de la martensita es inestable, con una gran dureza y fragilidad considerable. La dureza de la martensita es tanto mayor, cuanto mayor es la cantidad de carbono que est disuelto en ella, y se explica por el fenmeno de que su red cristalina est muy deformada por los tomos de carbono. Esto hace que el cristal elemental de la red cristalina de la martensita nos sea cbico sino tetragonal. Lo que a su vez dificulta su deformacin plstica. El acero tiene la capacidad de ser templado si contiene mas del 0.3% de carbono. El enfriamiento para el proceso de templado puede efectuarse a diferentes velocidades de acuerdo a los fines perseguidos y del tipo de acero (cantidad de carbono y otros elementos aleantes) los ms usados son: Agua. Aceite. Sales fundidas. Soluciones salinas. Y hasta el aire para ciertos aceros aleados.

Si tomamos la capacidad refrigerante del agua a temperatura de 20 oC como la unidad, entonces, la capacidad refrigerante relativa de la solucin acuosa de cloruro de sodio al 10% ser de 1.23; del aceite mineral 0.20 y del aire ambiente 0,03. Despus del temple se efecta el revenido, cuyo fin es el aumento de la plasticidad (disminucin de la fragilidad) del acero con una disminucin mnima de la resistencia o la dureza adquiridas durante el temple. La temperatura del revenido se escoge de acuerdo a la posterior utilizacin de la pieza, pero nunca llegar a la temperatura de transformacin . Se distinguen tres tipos de revenido. 1) Revenido de bajas temperaturas (entre 180 y 220C). Con l se reducen las tensiones internas pero se conserva la estructura martenstica. Se usa en el revenido de herramientas de corte, en las que debe mantenerse la dureza y resistencia al desgaste. 2) 2) Revenido a medias temperaturas (entre 300-400C); A estas temperaturas la martensita se modifica y se transforma en lo que se conoce como troostita y se aplica en los muelles o matrices. 3) 3) Revenido de altas temperaturas (500-550C); A estas temperaturas la troostita se convierte en otra forma llamada sorbita, se aplica fundamentalmente para el acero de construccin. La troostita y la sorbita obtenidas durante el revenido de la martensita, sobrepasan por su tenacidad, las estructuras anlogas que se obtienen durante el enfriamiento directamente a partir de la austenita. Recocido Consiste bsicamente en un calentamiento hasta temperatura de austenizacin (800-925C) seguido de un enfriamiento lento. Con este tratamiento se logra aumentar la elasticidad, mientras que disminuye la dureza. Facilita el mecanizado de las piezas al homogeneizar la estructura, afinar el grano y ablandar el material, eliminando la acritud que produce el trabajo en fro y las tensiones internas. El recocido tiene diferentes objetivos en el tratamiento trmico del acero y generalmente suele ser de dos clases: 1) Recocido de primera clase o subcrtico: Se aplica para eliminar tensiones residuales, y cambiar forma de la cementita a cementita esferoidal en los aceros de alto carbono para poder trabajarlos mejor. Por lo comn mientras mas alta es la temperatura, tanto mas corto puede ser el tiempo de permanencia, pero, de todos modos, para la esferoidizacin se requiere una permanencia larga. El recocido para eliminar la acritud se efecta despus de la deformacin plstica en fro; con ello no solo se reducen las tensiones, sino tambin la recristalizacin de la estructura, por eso se le denomina recocido de recristalizacin. 2) Recocido de segunda clase o supercrtico: Tiene como objeto diferentes finalidades, y exactamente: Disminucin del grano: El recocido de los aceros de bajo y medio carbono se efecta por calentamiento a unos 20-50C por encima de la temperatura de transformacin. Bajo estas temperaturas se verifica la transformacin

del hierro alfa a hierro gamma y la formacin de una gran cantidad de granos pequeos de austenita, independientemente del tamao original de los granos de ferrita o perlita. El enfriamiento ulterior de piezas con grano pequeo de austenita conduce a la formacin de granos pequeos de ferrita y perlita. Un calentamiento considerable por encima de la lnea de transformacin, produce no disminucin, sino aumento del tamao del grano. Obtencin de una estructura equilibrada y ms blanda: Modificacin de la estructura en piezas fundidas: Las estructuras fundidas, muy a menudo suelen ser de grano grueso y la fase sobrante, por ejemplo, la ferrita en el acero de bajo carbono y la cementita secundaria en los de alto carbono, se distribuyen en granos, formando la armazn alrededor de la cual se solidifica la masa restante. Tal estructura se denomina de Widmastatten y tiene una tenacidad menor en comparacin con la estructura normal. Durante el recocido no solo se efecta la disminucin del grano, sino tambin la liquidacin de la estructura de Widmastatten. Eliminacin de las segregaciones dendrticas: El recocido para eliminar la segregacin dendritica que surge durante la solidificacin de los lingotes, se denomina recocido de homogenizacin. Generalmente este recocido se logra durante el calentamiento de los lingotes en los Hornos de Fosa (homogeinizacin) para su tratamiento por compresin en la fabricacin de piezas en caliente semielaborados. La homogenizacin exige una temperatura muy alta (unos 1000-1100 oC) y una permanencia larga (15 o mas horas). Durante este recocido es inevitable el crecimiento del grano, la disminucin de este se realiza despus por medio de un recocido de recristalizacin. Recocido isotrmico Otros recocidos se efectan para modificar la reparticin de los componentes de la estructura cristalina (transformacin de la perlita laminar), a ste recocido denominado isotrmico el cual es muy frecuente en piezas estampadas para la industria de automocin. Aparte de los tratamientos indicados existe un gran nmero de otros muy especficos como envejecimiento, boronizado, sulfinizado, desgasificado, oxidacin, recristalizacin, reduccin sinterizado, etc. Cementacin La difusin de carbono sobre la superficie se denomina cementacin. Este procedimiento consiste en el calentamiento de las piezas a una temperatura de aproximadamente 900 C en un medio en el que el carbono penetre en la superficie del acero en funcin del tiempo. Se puede efectuar este procedimiento con medios slidos (carbn de madera con aditivos, bao de sales con cianuros), o con medios gaseosos CO, H2, N2, CmHn. La utilizacin de medios gaseosos es la ms utilizada ya que permite un control de la profundidad del tratamiento. Despus de la cementacin se efecta un enfriamiento rpido para alcanzar la dureza superficial

necesaria de forma que los aceros con bajo contenido en carbono, alcancen una superficie dura con un ncleo dctil que proporcione a las piezas su mxima resistencia. Nitruracin La adicin de nitrgeno a la superficie se denomina nitruracin, este procedimiento consiste en el enriquecimiento de la superficie manteniendo el acero (de aleacin especial con cromo, vanadio, aluminio), a una temperatura de aproximadamente 550 C, sea en bao de sales o en una atmsfera de amoniaco durante un tiempo determinado. Sin ms tratamientos se alcanza de sta manera una dureza superficial extremadamente alta con un mnimo de deformaciones, debido a la baja temperatura del tratamiento. Enfriamiento o calentamiento. El sector izquierdo del diagrama Fe-C (hierro carbono). Marca las lneas correspondientes a las soluciones de 0.6, 0.8, y 1.2 % de carbono. La linea G-H corresponde a los 723 oC temperatura lmite de existencia de la austenita. Observemos que para los tres casos, de la solucin lquida al enfriarse comienzan a formarse cristales de austenita, los que conviven en equilibrio con la solucin lquida entre las lneas A-B y C-D. Al bajar de la temperatura de solidificacin (linea C-D), toda la solucin se convierte en austenita. Con el ulterior enfriamiento y en dependencia del contenido de carbono se van formando estructuras diferentes, a saber: 1.- Para el acero de 0.6 % de carbono o menos, al alcanzar la linea F-E comienza a desprenderse ferrita y hay una zona (entre F-E y G-H) donde conviven ambas formas estructurales. La formacin de la ferrita con muy poco carbono disuelto hace que el resto de la austenita pase a ser mas rica en carbono, con lo que se alcanza el 0.8 % necesario para la formacin de la cementita, con ello se puede producir la mezcla mecnica de ferrita y cementita que ya hemos visto se denomina perlita. El resultado final de esta aleacin cuando llega a la temperatura normal es una mezcla de ferrita y perlita. 2.- Para el acero de 0.8 % de carbono, como tiene la composicin adecuada para la reaccin de formacin de cementita (0.8 % de carbono) el final del proceso de enfriamiento conduce a perlita en casi toda la masa slida. 3.- Para el acero de 1.2 % de carbono o mas, una vez que se alcanza la linea E-D comienza a segregarse la cementita secundaria por la sobresaturacin de la austenita con carbono, con el enfriamiento posterior y al sobrepasar la linea G-H se produce cierta cantidad de ferrita que junto a la cementita forma la perlita. Finalmente queda una mezcla de perlita y cementita secundaria. Normalizacin La estructura que surge despus del calentamiento hasta las temperaturas que corresponden a la zona de austenita y enfriamiento en el aire, se considera como normal en el acero. Por eso la normalizacin corresponde a un recocido supercrtico con enfriamiento al aire.La cantidad de ferrita o cementita sobrante, despus del

normalizado, es menor que despus del recocido y la perlita est mas dispersa. Por eso el acero normalizado tiene resistencia y tenacidad un poco mas altas y una maquinabilidad mas baja que el acero recocido.En la figura 3 se muestra un grfico en el que se destacan las zonas de temperatura utilizadas mas comnmente para la realizacin de los diferentes tratamientos trmicos. Carbonitruracin La difusin de carbono y nitrgeno se denomina carbonitruracin, tratamiento trmico muy frecuente debido a sus numerosas ventajas. Dicho tratamiento se realiza en las mismas condiciones que la cementacin ya sea en bao de sales de una composicin determinada o en atmsfera gaseosa con adicin de nitrgeno por medio de la disociacin de amoniaco. Mquinas para el lavado, desengrase y tratamiento de superficies de todo tipo de piezas (fosfatado, pasivado, decapado, secado, etc... En el caso de los tratamientos trmicos, no solo se producen cambios en la Estructura del Acero, sino tambin en su COMPOSICION QUIMICA, aadiendo diferentes productos qumicos durante el proceso del tratamiento. Estos tratamientos tienen efecto solo superficial en las piezas tratadas.

You might also like

- Examen AsmeDocument43 pagesExamen AsmeJhaiiler Zlatan100% (1)

- Tabla de Aceros AISI - SAEDocument11 pagesTabla de Aceros AISI - SAEMauricio_Parra_1594100% (1)

- Aceros SISA Tabla de Colores de TemperaturaDocument1 pageAceros SISA Tabla de Colores de TemperaturaEvelin HernandezNo ratings yet

- Aceros SISA Caracteristicas de Aceros Herramienta para Trabajo en FrioDocument5 pagesAceros SISA Caracteristicas de Aceros Herramienta para Trabajo en FrioEdgardoVieuxNo ratings yet

- Aceros SISA Elementos en La Aleacion de Los Aceros EspecialesDocument1 pageAceros SISA Elementos en La Aleacion de Los Aceros EspecialesEdgardoVieuxNo ratings yet

- Aceros InoxidablesDocument5 pagesAceros InoxidablesEdgardoVieuxNo ratings yet

- APZ Industria Metalurgia Acero AbleDocument8 pagesAPZ Industria Metalurgia Acero AbleutrajNo ratings yet

- AcerosDocument70 pagesAcerosEdgardoVieux100% (5)

- Cuestionario de MetalurgiaDocument1 pageCuestionario de MetalurgiaEdgardoVieuxNo ratings yet

- Producción Del Hierro y El AceroDocument14 pagesProducción Del Hierro y El AceroEdgardoVieux100% (1)

- Diagrama de EquilibrioDocument1 pageDiagrama de EquilibrioEdgardoVieuxNo ratings yet

- Convertidores de AcerosDocument11 pagesConvertidores de AcerosEdgardoVieuxNo ratings yet

- Plano Sistema de Cloracion-Arq PDFDocument1 pagePlano Sistema de Cloracion-Arq PDFOmar Renato Leiva VillegasNo ratings yet

- Prensado Isostático, María Villaescusa ZapataDocument10 pagesPrensado Isostático, María Villaescusa ZapataMARÍA VILLAESCUSA ZAPATANo ratings yet

- C D02T1Document6 pagesC D02T1Efrain PonseNo ratings yet

- A036 en EsDocument3 pagesA036 en EsAnonymous W7Y7taNo ratings yet

- Traduccion de CorrosionDocument7 pagesTraduccion de Corrosionmartha beatriz casseres torresNo ratings yet

- Side Rur GiaDocument7 pagesSide Rur GiaCirculo de estudios INMETAMINAMNo ratings yet

- Mision y Vision de Moly Cop Adesur SDocument3 pagesMision y Vision de Moly Cop Adesur SYoiš Šŷ MittchĒllNo ratings yet

- Materiales Radiográficos. 2.Document8 pagesMateriales Radiográficos. 2.Mishell CevallosNo ratings yet

- Tornillos para MaderaDocument12 pagesTornillos para MaderaCastañeda VíctorNo ratings yet

- Envejecimiento AluminioDocument4 pagesEnvejecimiento AluminioSEBASTIAN QUINTERO GOEZNo ratings yet

- Ra2 200 PDFDocument5 pagesRa2 200 PDFjevmcuNo ratings yet

- TERMICODocument5 pagesTERMICOsamayNo ratings yet

- Examen Final - Semana 8 - INV - PRIMER BLOQUE-PROCESOS INDUSTRIALES - (GRUPO1) PDFDocument14 pagesExamen Final - Semana 8 - INV - PRIMER BLOQUE-PROCESOS INDUSTRIALES - (GRUPO1) PDFMEIVISNo ratings yet

- MB02 ContenidosDocument41 pagesMB02 ContenidosRaul CruzNo ratings yet

- Tipos de Yacimientos PeruanosDocument3 pagesTipos de Yacimientos PeruanosAldair Viza HuizaNo ratings yet

- Actividad 5 Ejercicios de DesigualdadesDocument18 pagesActividad 5 Ejercicios de DesigualdadesAndrea SuarezNo ratings yet

- Directorio - Actual 2016 PDFDocument6 pagesDirectorio - Actual 2016 PDFBUGATTI118No ratings yet

- Equivalencia - Inox Austen PDFDocument1 pageEquivalencia - Inox Austen PDFjarv7910No ratings yet

- Tabla Compuestos Binarios. SolucionesDocument1 pageTabla Compuestos Binarios. SolucionesPaula MartínezNo ratings yet

- Corrosión UniformeDocument2 pagesCorrosión UniformeZorielys RamírezNo ratings yet

- Codigo de Colores de TermocuplasDocument3 pagesCodigo de Colores de TermocuplasKarol Sulay Montesino SerpaNo ratings yet

- LMP Del PeruDocument10 pagesLMP Del PeruJuan OsoresNo ratings yet

- Guia Laboratorio Tratamientos TermicosDocument10 pagesGuia Laboratorio Tratamientos TermicosberlyNo ratings yet

- Comercialización Del CobaltoDocument37 pagesComercialización Del CobaltoLuis Flores GarciaNo ratings yet

- Tubería IMCDocument1 pageTubería IMCKervin Alexander AlvarezNo ratings yet

- Ejercicio Programacion RapidDocument3 pagesEjercicio Programacion Rapidfenix5114No ratings yet

- Formulacion Quimica Inorganica (Iii) 2014-2015Document1 pageFormulacion Quimica Inorganica (Iii) 2014-2015CristyNo ratings yet

- Ayudantia 1 ComplementarioDocument6 pagesAyudantia 1 ComplementarioPamela SotoNo ratings yet

- ORIGENDocument4 pagesORIGENAxel AMGNo ratings yet