Professional Documents

Culture Documents

6

Uploaded by

Franklin Yimi Mallqui OlivosCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

6

Uploaded by

Franklin Yimi Mallqui OlivosCopyright:

Available Formats

TECSUP PFR

Gestin del Mantenimiento

Unidad VI

INDICADORES Y EL COSTO DEL CICLO DE VIDA

Tomado de: TPM Autor: Terry Wireman EL ARTE DE MANTENER Autor: Rodrigo Pascual Universidad de Chile

1.

PRINCIPALES INDICADORES DE MANTENIMIENTO Existe una diversidad de indicadores para evaluar todas las actividades de mantenimiento. Pero consideramos que los que vamos a mencionar a continuacin son los indispensables en toda efectiva gestin del mantenimiento. Podemos agrupar los indicadores en los siguientes grupos, segn la orientacin de los mismos: 1.1. INDICADORES DE GESTIN De Equipos: 1.1.1. TIEMPO PROMEDIO ENTRE FALLAS (MTBF) (Mean Time Between Failure)

MTBF =

N de horas de operacin N de paradas correctivas

Empleado en sistemas en los que el tiempo de reparacin es significativo con respecto al tiempo de operacin (sistemas reparables). Para evaluar una seccin de "N" equipos, se puede expandir la frmula anterior a:

MTBF de sec cin A =

(horas de operacin)

i =1

( N paradas correctivas)

i =1

139

Gestin del Mantenimiento

TECSUP PFR

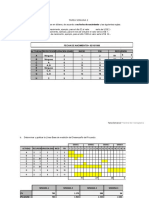

Ejemplo: Se desea determinar el tiempo promedio entre fallas de la seccin A si se tiene la siguiente informacin:

Equipo 1 2 3 4 Total: Hrs. operacin 300 250 500 320 1370 N de paradas correctivas 5 3 0 5 13 N de paradas preventivas 2 2 3 2

Aplicando la frmula correspondiente:

MTBF = 1370 = 105 hrs / falla 13

1.1.2.

TIEMPO PROMEDIO PARA LA FALLA (MTTF) (Mean Time To Fail)

MTTF =

N de horas de operacin N de fallas

Empleado en sistemas no reparables (por ejemplo satlites, fluorescentes) o en aquellos equipos donde el tiempo de reparacin o sustitucin no es significativo con relacin a las horas de operacin. El concepto es el mismo que el MTBF. Ejemplo: Un experimento para calcular el tiempo promedio para la falla de tubos fluorescentes consiste en encender 100 de ellos y esperar la falla. Los datos que se obtuvieron son:

Tubo N 1 2 3 4y5 6, 7, 8 9 10

Tabla 6.1

Horas de operacin 100 150 250 400 600 800 1000

140

TECSUP PFR

Gestin del Mantenimiento

Fin de la prueba. Determinar el tiempo promedio para la falla (MTTF). Solucin:

MTTF =

1 100 + 1 150 + 1 250 + 2 400 + 3 600 + 1 800 + 911000 10

MTTF = 9490 horas/falla 1.1.3. TIEMPO PROMEDIO PARA REPARACIN (MTTR) (Mean Time To Repair)

MTTR =

1.1.4.

Tiempo total de reparaciones correctivas N de reparaciones correctivas

DISPONIBILIDAD (A) (Availability) Tambin se le conoce como disponibilidad operativa (Ao)

A=

HL PP PR HL

HL = Horas laborables de la empresa, donde se excluye domingos y feriados. PP = Paradas programadas para mantenimiento proactivo, tambin se incluyen las reparaciones programadas u overhauls. PR = Paradas por mantenimiento reactivo (no programadas) La disponibilidad es un indicador muy popular, siendo sus principales interpretaciones:

Es el porcentaje de tiempo de buen funcionamiento del sistema, calculado sobre la base de un periodo largo. Es la probabilidad para que en un instante cualquiera, el sistema (reparable) est en funcionamiento.

Se considera que la disponibilidad debe ser mayor que 90%.

141

Gestin del Mantenimiento

TECSUP PFR

Para evaluar una seccin con "n" equipos, podemos emplear la siguiente frmula:

sec cin

n HL PP PR

i =1 i =1

n HL

Tambin se puede definir una disponibilidad que depende solo del diseo del equipo, a la que llamaremos Disponibilidad Inherente, de la siguiente manera:

AI =

Ejemplos:

MTBF MTBF + MTTR

1. Determinar la disponibilidad operativa (Ao) s:

Mes de: Planta trabaja: Operacin: Mantenimiento Proactivo: Mantenimiento Reactivo: Stand by: la diferencia.

30 das 26 das/mes (24 horas/da) 320 horas. 15 horas. 48 horas.

Solucin: HL = 26 x 24 = 624 horas de trabajo al mes.

A=

624 15 48 100 = 89,9% 624

2. En una planta se labora 365 das/ao. Un equipo tiene los siguientes datos:

Operacin: Stand by: Reparaciones: Espera de repuestos: MP: N de fallas:

180 das. 120 das. 50 das (Reactivas) 10 das. 5 das. 5

Determinar: MTBF, MTTR, Ai, AO

142

TECSUP PFR

Gestin del Mantenimiento

Solucin: MTBF = 180/5 = 36 horas/falla MTTR = 50/5 = 10 horas/falla

AI =

36 100 = 78% 36 + 10 365 50 10 5 100 = 82,2% 365

Ao =

1.1.5.

PORCENTAJE DE HORAS PARADAS POR EMERGENCIA (PMC)

PMC =

Horas de parada por MR Horas de Funcionamiento

1.1.6.

INTENSIDAD DEL MANTENIMIENTO PROACTIVO (IMP)

IMP =

N Ordenes de MP N Ordenes Totales H H de Intervencin de MP H H disponibles Costos de MP Costo Total de Mantenimiento N de equipos parados por MP N Total de equipos parados por Mantenimiento

IMP =

IMP =

IMP =

Financieros: 1.1.7. COSTOS DE (CMFAC) MANTENIMIENTO POR FACTURACIN

CMFAC =

CTMN FAC

CTMN = Es el costo total de mantenimiento en un periodo dado. Tambin se incluye los costos de Overhaul.

143

Gestin del Mantenimiento

TECSUP PFR

FAC = Es el valor de la facturacin total de la empresa en el mismo periodo. Es un ndice que nos permite ver la relacin de los gastos en mantenimiento frente a la facturacin total de la empresa en un perodo (normalmente, un ao). Algunos valores referenciales son:

Brasil: Estados Unidos: Japn: Inglaterra:

5,1% 4,3% 3,4% 5,0%

1.1.8.

COSTOS (CMINV)

DE

MANTENIMIENTO

POR

INVERSIN

CMINV =

CTMN INV

CTMN = Es el costo total anual de mantenimiento. INV = Es el valor de la inversin de los activos a valor de reposicin (FOB).

%del Act ivo

14

12

10

0 Ene Feb Mar Abr May Jun

Figura 6.1: Grfico de costo acumulativo del mantenimiento vs. valor de equipo.

144

TECSUP PFR

Gestin del Mantenimiento

1.1.9.

GESTIN DE INVENTARIO (GINV)

GINV =

CREP INV

CREP = Es el costo total de repuestos inmovilizados (en moneda "dura"). INV = Es el valor de la inversin de los activos a valor de reposicin (FOB). Valores razonables: de 3 a 5% 1.1.10. GESTIN DE TERCEROS (GTERC)

GTERC =

Costo total servicio de Terceros Costo total de Mantenimiento

1.2.

GESTIN DE MANO DE OBRA 1.2.1. COSTO DE UNA HORA-HOMBRE DE MANTENIMIENTO (CHHM)

CHHM =

Total de planilla de Mantenimiento Total de H H

Incluir beneficios sociales. 1.2.2. CARGA PENDIENTE (BACKLOG) La carga pendiente o BACKLOG se define como el tiempo que el equipo de mantenimiento debe trabajar para acabar todas las rdenes de trabajo pendientes, asumiendo que no lleguen nuevas rdenes. Notas:

Backlog = 0 significa que tenemos mucha gente en mantenimiento.

145

Gestin del Mantenimiento

TECSUP PFR

El valor absoluto del Backlog no es muy preciso por la estimacin de los trabajos. Es importante analizar las tendencias. Si la tendencia es creciente, se puede pensar que falta gente en mantenimiento. Si la tendencia es estable, estamos con la cantidad de gente adecuada, y si la tendencia es decreciente podemos evaluar que existe un exceso de personal, o que algunas mquinas han sido retiradas o cambiadas por alguna ms moderna o que se esta llegando a la zona de desgaste de las mquinas.

Ejemplo de clculo del Backlog:

Al iniciarse el mes se tienen 60 OTs que equivalen a 981 HH (estimado), que incluye los breaks, fatigas, espera e ineficiencias. Se cuenta con: 15 mecnicos. Semana normal: 48 horas (8 horas. x 6 das) Ausentismo: 4.5% Reuniones de entrenamiento: 0,5% Refrigerio: 0,5 horas. Tiempo disponible: 8 - 0,5- (4,5% + 0,5%) x 8 = 7,1 horas/da. Carga de MP: 24 horas/da Tiempo disponible del dpto: (15x7,1) - 24 = 82,5 horas/da Backlog: 981 hrs/82,5 horas/da = 11,9 das.

2. PARMETROS PARA EL CONTROL DEL REA DE MANTENIMIENTO Aquellos indicadores que nos permiten medir diversos aspectos del desarrollo del rea de mantenimiento se denominan parmetros o ndices de control. Estos parmetros son: 2.1. EL RENDIMIENTO El rendimiento es la medida de cun bien el departamento, grupo o persona se est desempeando (al trabajar) en comparacin con el estndar de trabajo. Ejemplo:

146

TECSUP PFR

Gestin del Mantenimiento

Horas planificadas o estimadas Total de horas utilizadas Retrasos (tiempo de espera) Tiempo neto trabajado (12 - 3)

: 6 horas : 12 horas : 3 horas : 9 horas

RENDIMIENTO =

TIEMPO ESTIMADO DE TRABAJO 6 = = 0,67 = 67% TIEMPO NETO TRABAJADO* 9

Con exclusin de los Retrasos.

2.2. UTILIZACIN La utilizacin mide el porcentaje departamento, grupo o persona. Ejemplo: Horas planificadas o estimadas Total de horas utilizadas Retrasos (tiempo de espera) Tiempo Neto trabajado : : : : 6 horas 12 horas 3 horas 9 horas de tiempo trabajado por el

UTILIZACION =

TIEMPO NETO TRABAJADO 9 = = 0,75 = 75% TOTAL DE HORAS UTILIZADAS 12

2.3.

LA PRODUCTIVIDAD O EFECTIVIDAD La productividad es la medida de cun bien el departamento, grupo o persona se est desempeando en total (al trabajar o no) en comparacin con el estndar de trabajo. Ejemplo: Horas planificadas o estimadas Total de horas utilizadas Retrasos (tiempo de espera) Tiempo neto trabajado

PRODUCTIVIDAD =

: : : :

6 horas 12 horas 3 horas 9 horas

TIEMPO ESTIMADO DE TRABAJO 6 = = 0,50 = 50% TOTAL DE HORAS UTILIZADAS 12

147

Gestin del Mantenimiento

TECSUP PFR

Tambin se puede calcular la productividad o efectividad como: PRODUCTIVIDAD = RENDIMIENTO x UTILIZACIN Para este ejemplo: PRODUCTIVIDAD = 0,67 x 0,75 = 0,50 = 50%

Para la toma de datos es necesario contar con un formato que permita obtener rpidamente la informacin mencionada en los ejemplos anteriores. Otros indicadores importantes por rea y en total son:

Trabajos pendientes. Distribucin de horas: Por clase de trabajo. Por prioridad. Improductivas (por motivo de retraso). Cobertura planificada. Horas extraordinarias.

3.

EJERCICIOS 1. Calcular el BACKLOG del departamento de mantenimiento con la siguiente informacin:

Nmero de OTs pendientes: 100 (equivalente a 1200 horas de tareas de Mantenimiento) Personal de Mantenimiento: 15 Se trabaja en la planta: 6 das (8 horas / da) Tiempo de parada planificada /da: 1 hora

Carga de MP estndar (limpieza, lubricacin, etc.): 27 horas / da.

BACKLOG =

2.

En una empresa embotelladora se tienen los datos que se muestran en el cuadro al cabo de un ao. Se pide:

Determinar el MTBF, MTTR, AI y Ao de cada mquina. Determinar el MTBF y Ao de la lnea de produccin.

148

TECSUP PFR

Gestin del Mantenimiento

M Q IN AU A

H SD R. E OE . PR

N .D ro E H SD R. E H SD R. E P R D S S A DB M N . AAA TN Y AT MN. AT E A. PE. RV RAT O D MQ E C IV

M F TB

MT TR

A O

D esencajonadoradebotellas LavadoradeB otellas C arbonatador D osificador llenadora E ncajonadora

1200 1600 1200 1600 1200

400 250 650 350 600

20 25 130 70 50

480 175 70 130 150

Tabla 6.2

120 125 230 170 150

MTBF de la lnea: _________ %

Ao de la lnea:

_________ %

3.

En una empresa que produce bebidas gaseosas se labora 20 das/mes y se trabaja en 2 turnos de 10 horas c/u. Se requieren por da de 10 minutos para preparacin de la mquina inyectora, 20 minutos para realizar MP y se han contabilizado 4 fallas/mes que en promedio hacen 3.5 horas/da de paradas imprevistas. Determinar:

El MTBF de la mquina inyectora, en el mes El MTTR de la mquina inyectora. La disponibilidad operativa de la mquina. La disponibilidad intrnseca de la mquina. 4. En una planta embotelladora, que consta de 8 salas de mquinas y 4 lneas de produccin, se ejecut un programa de mantenimiento preventivo por un perodo de tiempo de un ao. El informe final del programa se muestra en el siguiente cuadro. Se pide:

149

Gestin del Mantenimiento

TECSUP PFR

EQUIPO

PRECIO DE USO MC COMPRA (HRS) (HRS) (U$)

MP (HRS)

COSTO DEL MP (U$)

COSTO DEL MC (U$)

Motor elctrico del Ventilador Bomba de agua Bomba de vaco Bomba de jarabe Compresor de aire Compresor de amoniaco Tablero de control Bomba de Petrleo

1500 2500 3000 2200 4500 3200 800 3500

1500 2500 1250 3500 2300 2400 3500 3000

150 75 120 65 195 125 35 575

350 250 320 135 420 345 50 920

85 75 60 35 95 120 70 180

155 125 168 87 202 250 120 357

Tabla 6.3

a. Evaluar los siguientes ndices: Expresarlos en (%) EQUIPO Motor elctrico del ventilador Bomba de agua Bomba de vaco Bomba de jarabe Compresor de aire Compresor de amonaco Tablero de control Bomba de petrleo

Tabla 6.4

PMC

IMP

MTBF

MTTR

PMC= Porcentaje de horas paradas por emergencia. IMP = Intensidad del MP. b. Mencione a continuacin cul o cules equipos es necesario reponer? c. Los ndices indican que se ha realizado un PMP eficiente?

150

TECSUP PFR

Gestin del Mantenimiento

d. Calcule el costo de cada operario y el costo total de mano de obra, segn los datos del siguiente cuadro. (Llene el cuadro en la columna correspondiente). REPORTE HISTORICO DE MANO DE OBRA POR TRABAJO

OPERARIO

N de OT'S

Hrs. EST.

HRN

HST

Costo por HRN ($)

Costo por HST ($)

Costo Total (U$)

MEC1 MEC2 ELECT1 SOLD1 SOLD2 ELECTRONIC TORNERO

45 35 25 35 51 29 59

122 89 74 60 135 101 245

147 120 95 165 170 130 300

35 60 45 200 75 40 60

TOTAL:

Tabla 6.5 Reporte historico de mano de obra por trabajo

TARIFA DE MANO DE OBRA

CDIGO DESCRIPCIN HRN HST

S-01 MEC1 MEC2 ELE1 SOL1 SOL2 ELECTRONIC TORNERO PLM

Supervisor Mecnico A Mecnico B Electricista Soldador A Soldador B Electrnico Tornero Plomero

5 4 2 2 4 3 3 3 2

6 5 3 3 5 5 4 4 3

HRN = Horas dentro del tiempo normal de trabajo. HST = Horas extras.

Tabla 6.6

e. Si Ud. tuviera que premiar a uno de los operarios por su alto rendimiento en el trabajo. A cul de ellos premiara? Justifique su respuesta. f. Si la cantidad presupuestada fue de $ 180,000 Considera Ud. que el programa de mantenimiento preventivo ha ahorrado dinero? Considere que un programa eficiente debe ahorrar alrededor del 30% de la cantidad presupuestada.

151

Gestin del Mantenimiento

TECSUP PFR

Explicar en que basa su respuesta. NOTA : El costo anual en repuestos y materiales es U$ 65,000. 5. Un compresor de aire presenta las siguientes caractersticas de operacin durante un ao de trabajo (365 das).

Operacin efectiva: 260 das Stand by: 50 das Espera de repuestos: 20 das En reparacin: 30 das Mantenimiento Preventivo: 5 das ======= Total: 365 das Nmero de fallas en el periodo: 10 Se pide determinar: el MTBF, MTTR, Ao, AI

4.

COSTO DEL CICLO DE VIDA Se presenta un modelo de costos de ciclo de vida centrado en la norma inglesa BS 3811:1993. Este modelo de costos es complementario pues considera costos de inversin, retiro y de operacin. Como ejemplo de aplicacin, el modelo es utilizado para identificar, monitorear y mejorar el impacto econmico del mantenimiento centrado en la condicin con vibraciones. El anlisis de costos de ciclo de vida permite identificar proyecto de mantenimiento que maximicen la rentabilidad de la empresa. Adicionalmente, permite el desarrollo de indicadores de efectividad en la gestin de mantenimiento y facilita la identificacin, mayor ser el control posible sobre los costos de intervencin y de la falla. La estrategia propuesta identifica desviaciones en la performance de la gestin con lo cual se correccin temprana es posible. 4.1. INTRODUCCIN La realidad muestra que el mantenimiento es visto en general solo como un centro de costos. Los beneficios econmicos de la aplicacin de gestin optima de mantenimiento se ven en otras reas tales como produccin, calidad y en la reduccin de capital detenido en equipos y repuestos. Los costos de falla, tales como ingresos no percibidos por fallas, calidad pobre en el producto, perdida de clientes y facil acusar un mantenimiento deficiente. Sin embargo, cuando no ocurre fallas, es difcil probar que el mantenimiento logr prevenirlas.

152

TECSUP PFR

Gestin del Mantenimiento

Una de las ventajas del mantenimiento centrado en la condicin es que reduce las paradas planificadas por mantenimiento preventivo. La estrategia permite una deteccin incipiente de defectos que pueden conllevar a fallas. Ello tambin puede ser utilizado para deteccin incipiente de defectos que pueden conllevar a fallas. Ello tambin puede ser utilizado para detectar causas de desviaciones en la calidad del producto. La precisin en los resultados del anlisis de condicin resultan en menor cantidad de paradas preventivas y correctivas. Ello permite la reduccin de costos de intervencin, la implementacin de prcticas ms eficientes, la optimizacin de la fuerza de trabajo y a la performance general del sistema productivo. 4.2. COSTOS DE CICLO DE VIDA El costo de ciclo de vida es definido en la norma inglesa BS 3811: 1993 como el costo total posesin de un tem, tomando en cuenta los costos de adquisicin, entrenamiento de personal, operacin mantenimiento, modificaciones y retiro. La evaluacin de costos de ciclo de vida ha sido usada efectivamente en una serie de toma de decisiones de largo plazo. Los beneficios de aplicacin del mantenimiento centrado en la condicin pueden ser observados en varias funciones de la empresa, produccin control de calidad, logstica. Aun as, es difcil cuantificar el impacto del mantenimiento en ellas.(Al-Najjar, 2004) argumenta que ello es una de las razones por las cuales el mantenimiento es visto exclusivamente como un centro de costos en vez de cmo un centro de generacin de utilidades, especialmente cuando se requiere inversiones, como es el caso del mantenimiento centrado en la condicin. La detencin que ocurre cuando se detecta una falla inminente (y no detectada por deficiencias en el mantenimiento centrado en la condicin) es definida como una parada no planificada antes de la falla. Ellas, junto con las paradas por falla son culpables de las componentes del costo de falla: 1. 2. Ingresos no percibidos por fallas y paradas no planificadas con falla inminente. Reduccin en la tasa de produccin efectivas por ciclos muertos sin procesamiento de materia prima, velocidad reducida, reprocesamiento.

153

Gestin del Mantenimiento

TECSUP PFR

3. 4. 5. 6.

7. 8. 9. 10. 11. 12. 13. 14. 15.

Productos con menor calidad (y menor precio de venta). Recursos fijos desocupados por fallas y detenciones imprevistas. Demoras en las entregas que impliquen castigos contractuales. Productos deficientes que deben ser reparados o cambiados por cobro de la garanta, posibles pagos de lucro cesante en el contrato de garanta. Insatisfaccin del cliente debido a sobre consumos asociados a mantenimiento. Extra-energa debido a sobre-consumos asociados a mantenimiento. Desgaste acelerado producto de mala gestin/prctica de mantenimiento. Costo de almacenamiento excesivo. Sobre-inversiones en redundancia excesivos. Sobreinversiones en bodegas mas grandes y mantenimiento de equipos redundantes. Sobrecostos por mano de obra sub-capacitada. Castigos por polucin ambiental causada por mala condicin de los equipos y accidentes relacionados con mantenimiento ineficiente. Costos extras en seguros debido al historial de fallas y accidentes.

La importancia relativa de los costos asociados a la lista anterior varia entre las diversas industrias. El costo de ciclo de vida Clc esta compuesta por: Donde: Clc = CA + Co + CS + CU + CIL + CM + CT um CA es el costo de adquisicin. CO son los costos de operacin. CS son los costos de apoyo logstico. CU es el costo de no disponibilidad. CIL son las prdidas indirectas. CM son los costos de modificaciones. CT son los costos de retiro. Entre los costos de apoyo logstico se cuentan los de intervencin de mantenimiento. Los costos asociados a productos defectuosos por fallas de mantenimiento son: prdidas de mercado y de reputacin por demoras en entregas asociadas a no disponibilidad por mantenimiento.

154

TECSUP PFR

Gestin del Mantenimiento

Estos efectos no son visibles en los sistemas de contabilidad actuales, al menos, no sin ser confundidos con otros costos. Basados en los sistemas de informacin disponible actualmente, es muy difcil establecer que partes del costo de falla estn asociados a mantenimiento. Para evaluar la importancia econmica de las actividades de mantenimiento y el impacto econmico de las inversiones realizadas en mantenimiento, es necesario estimar los ingresos del ciclo de vida. Una manera de hacer esto es evaluando los ahorros logrados por la aplicacin de estrategias de mantenimiento y las otras funciones de la planta, tales como produccin, calidad e inventario. Estos ahorros son usualmente logrados a travs de:1 1. Reduccin en el tiempo de detencin generado por las fallas, las paradas no planificadas y las intervenciones preventivas, o sea, incrementando la disponibilidad. Reduccin en el nmero de productos rechazados debido a falta de mantenimiento o la ineficiencia de mantenimiento, o sea, incrementar la tasa de calidad (productos buenos/ productos procesados). Reduccin en los costos operativos. Ellos puede ser logrado al alcanzar un alto grado de confianza en la estrategia de mantenimiento aplicada debido a su habilidad para evitar perturbaciones a la produccin y continuamente reducir la probabilidad de fallas y otras detenciones no planificadas. En consecuencia se logra: a) Mantener e incrementar la tasa de produccin. b) Reducir los costos de almacenamiento de materia prima, productos terminados, repuestos y equipos redundantes. c) Reducir primas de seguro debido a menor cantidad de accidentes / fallas. 4. Menores demoras en entregas, o sea, programas de entrega mas preciosos. Ello puede ser facilitado al mejorar ka confiabilidad de kis equipos y la efectividad global de los mismos (OEE) usando estrategias de mantenimiento que mejoren continuamente y que detectan desviaciones incipientes (y de mercado de la empresa y aumentar si reputacin.

2.

3.

(Rao, 1993) Argumento que 20% de la energa puede ser ahorrada con monitoreo eficiente y estrategias de gestin. 155

Gestin del Mantenimiento

TECSUP PFR

La evaluacin de los ahorros logrados por un mantenimiento eficiente se facilita al evaluar los ingresos de ciclo de vida. Ello incluye el estudio de factores externos que lo afectan: 1. 2. Tasa de cambio monetaria para mercados internacionales, la que usualmente flucta. Crisis polticas y monetarias a nivel mundial que influencian al costo de los recursos de entrada tales como materia prima, equipos y energa. Nuevas tecnologas y productos, nuevos competidores. Nuevas regulaciones nacionales e internacionales, por ejemplo, aquellas relacionadas con el ambiente y la produccin limpia.

3. 4.

La estimacin de los costos de intervencin y de falla apunta a definir el mantenimiento como un centro de costo. En una recesin, las compaas tienden a reducir el presupuesto de mantenimiento, sin tomar en cuenta los beneficios que genera en las funciones de produccin, calidad, seguridad y ambiente, entre otras. Ms an, muchos tomadores de decisiones a nivel planta cuestionan los presupuestos de mantenimiento al observar que la planta tiene tasas de falla bajas y las detenciones son cortas. Lo anterior, sin tomar en cuenta del rol que cumple el mantenimiento en alcanzar esos logros. Las actividades que agregan valor a nivel planta son usualmente monitoreadas a travs de su efecto sobre el OEE, que es un indicador tcnico. Al compararlo con los produccin, mantenimiento la satisfaccin de los clientes, accionistas y de la sociedad, as incrementar las ventas de la compaa y su cuota de mercado.

156

You might also like

- 10 Principales Indicadores de Mantenimiento PDFDocument9 pages10 Principales Indicadores de Mantenimiento PDFharryNo ratings yet

- Cap 6 IndicadoresDocument21 pagesCap 6 IndicadoresJean Franco TorresNo ratings yet

- Indicadores de MantenimientoDocument32 pagesIndicadores de MantenimientoDLK AlexNo ratings yet

- Propuesta Del Plan de Mantenimiento-Fisac (Parte 2)Document41 pagesPropuesta Del Plan de Mantenimiento-Fisac (Parte 2)FidelísimoNo ratings yet

- S04.s01 - Analisis de Costos de MantenimientoDocument87 pagesS04.s01 - Analisis de Costos de MantenimientoLuis Armando Delgado CastroNo ratings yet

- Trabajo Final de ManttDocument25 pagesTrabajo Final de ManttJuan ChavezNo ratings yet

- 100000I92N GestionDeMantenimientoDocument5 pages100000I92N GestionDeMantenimientoJesus NizamaNo ratings yet

- 18-19 Creacion EmpresasDocument8 pages18-19 Creacion Empresascamiloaris1992No ratings yet

- Tarea de Mantenimiento WiLliDocument26 pagesTarea de Mantenimiento WiLliana celiaNo ratings yet

- Laboratorio 5 - Mantenimiento AutonomoDocument16 pagesLaboratorio 5 - Mantenimiento AutonomoJose Eduardo ZeballosNo ratings yet

- Cuaderno - de - Informes 3 SeminarioDocument26 pagesCuaderno - de - Informes 3 SeminarioDaniel MuñanteNo ratings yet

- Semana 3 - Distribución Fisica de Planta. Upn 2021Document20 pagesSemana 3 - Distribución Fisica de Planta. Upn 2021Mellany Skarly Osorio CamposNo ratings yet

- T1 Simulacion de SistemasDocument7 pagesT1 Simulacion de SistemasAlexander RamosNo ratings yet

- Precios y CostosDocument8 pagesPrecios y CostosHector HernaniNo ratings yet

- Cara PerifieriaDocument9 pagesCara PerifieriazapatoNo ratings yet

- Caso 1 Indicadores de Mantenimiento (Evaluacion 1)Document6 pagesCaso 1 Indicadores de Mantenimiento (Evaluacion 1)JeanNo ratings yet

- Mantenimiento Preventivo y de OportunidadDocument14 pagesMantenimiento Preventivo y de OportunidadmirianNo ratings yet

- 6 Sesion Mantenimiento Por OportunidadDocument31 pages6 Sesion Mantenimiento Por OportunidadJaqueline HerreraNo ratings yet

- Gestión de mantenimiento industrialDocument3 pagesGestión de mantenimiento industrialRene AyalaNo ratings yet

- MPFC PDFDocument70 pagesMPFC PDFDaniel RomeroNo ratings yet

- Huaricancha CGDocument269 pagesHuaricancha CGYoan PiamonteNo ratings yet

- Curso de Instrumentacion Basic-2 ResumenDocument73 pagesCurso de Instrumentacion Basic-2 ResumenLuis Armando Delgado CastroNo ratings yet

- Nccu Nccu-240 EnlaceDocument1 pageNccu Nccu-240 EnlaceOscar Ore LaureanoNo ratings yet

- Wa0021Document2 pagesWa0021Anonymous vrPpNvjRNo ratings yet

- Taller 4Document10 pagesTaller 4Cristican17847971No ratings yet

- S14.s1 - Indicadores ProductividadDocument21 pagesS14.s1 - Indicadores ProductividadberlyNo ratings yet

- S7 - Indicadores de Gestión de Mantenimiento PDFDocument24 pagesS7 - Indicadores de Gestión de Mantenimiento PDFfrankNo ratings yet

- UPN-GEMAN - WA-sem-5Document32 pagesUPN-GEMAN - WA-sem-5jhonNo ratings yet

- Teoria Espina de PescadoDocument8 pagesTeoria Espina de PescadoANDREA JAMILEX SARMIENTO ESPINOZANo ratings yet

- Modelo BirdDocument2 pagesModelo BirdLILIAN78% (23)

- Producción Esbelta - Sem 02Document30 pagesProducción Esbelta - Sem 02ronaldo ryesNo ratings yet

- Planilla-Evaluación de La Criticidad de EquiposDocument1 pagePlanilla-Evaluación de La Criticidad de EquiposAlicia PérezNo ratings yet

- Mantenimiento predictivo SENATIDocument35 pagesMantenimiento predictivo SENATIFernando Alvarado ApazaNo ratings yet

- Actividad 3 - AutomatizaciónDocument5 pagesActividad 3 - Automatizacióncarlos_salas80No ratings yet

- Unidad 6 - A Medicion Vernier y TrazadoDocument27 pagesUnidad 6 - A Medicion Vernier y TrazadoJose Nilson ArruéNo ratings yet

- TP Supply ChainDocument16 pagesTP Supply Chaintakeshi leonNo ratings yet

- Mantenimiento Productivo Total TPM Aplicado Al Mantenimiento de Transformadores de DistribuciónDocument3 pagesMantenimiento Productivo Total TPM Aplicado Al Mantenimiento de Transformadores de DistribuciónCristhian BolivarNo ratings yet

- T1 - Gestión de MantenimientoDocument11 pagesT1 - Gestión de Mantenimientovictor bejarano100% (1)

- Caso 1 - Indicadores de Mantenimiento - Evaluacion t2Document3 pagesCaso 1 - Indicadores de Mantenimiento - Evaluacion t2Pamela Montoro FloresNo ratings yet

- Mec 263 Bandas o Correas de TransmisionDocument27 pagesMec 263 Bandas o Correas de TransmisionCarlos Emilio Salguero PérezNo ratings yet

- Plan de mantenimiento para empresa textil AgusgabDocument12 pagesPlan de mantenimiento para empresa textil AgusgabDaniel ApazaNo ratings yet

- Bitacora-Actividades Autonomas-Proyecto Profesional - 1Document2 pagesBitacora-Actividades Autonomas-Proyecto Profesional - 1JuanCarlosHBazánNo ratings yet

- Mantenimiento en El Ciclo de Vida de Un EquipoDocument23 pagesMantenimiento en El Ciclo de Vida de Un EquipoAlejandro PeñaNo ratings yet

- AaaaaaDocument2 pagesAaaaaaTRANSPORTES MARYMARNo ratings yet

- Ef PPP Dezaahumadaluisdaniel PDFDocument21 pagesEf PPP Dezaahumadaluisdaniel PDFAndres DanielNo ratings yet

- Unidad 3 - P-QDocument22 pagesUnidad 3 - P-Qatico123456No ratings yet

- Geo 7.kpiDocument22 pagesGeo 7.kpiCarolinaZavaletaNo ratings yet

- Trabajo Final SimulacionDocument22 pagesTrabajo Final SimulacionMarco Jara ChirinosNo ratings yet

- Mantenimiento Predictivo-5 SesionDocument7 pagesMantenimiento Predictivo-5 SesionFernando Alvarado ApazaNo ratings yet

- Cálculo de OEE y efectividad global de equiposDocument3 pagesCálculo de OEE y efectividad global de equiposjose ordoñezNo ratings yet

- TRABAJO FINAL Manto PDFDocument87 pagesTRABAJO FINAL Manto PDFYosselin Mauricio GuevaraNo ratings yet

- IPERC Aceros ChilcaDocument13 pagesIPERC Aceros Chilcajean_ch303No ratings yet

- Evaluación 5SDocument11 pagesEvaluación 5SLIBROS CURSOSNo ratings yet

- T2 - Seguridad y Salud Ocupacional - Grupo #6Document9 pagesT2 - Seguridad y Salud Ocupacional - Grupo #6Elizabeth PizanNo ratings yet

- VSM 2Document55 pagesVSM 2LILI LULUNo ratings yet

- Mendoza Estefani Trabajo Suficiencia 2017Document117 pagesMendoza Estefani Trabajo Suficiencia 2017Jose Diaz HuamanNo ratings yet

- Empresas de Clase Mundial y mejoras para alcanzar su nivelDocument1 pageEmpresas de Clase Mundial y mejoras para alcanzar su nivelalinaNo ratings yet

- 5Document18 pages5Henrry Manuel Rayme VenturaNo ratings yet

- Indicadores Del MantenimientoDocument78 pagesIndicadores Del Mantenimientomanuel pantoja90% (10)

- Texto 10 TECSUP Principales Indicadores de MantenimientoDocument9 pagesTexto 10 TECSUP Principales Indicadores de MantenimientoFelix Juan Valentin Paucar MamaniNo ratings yet

- UntitledDocument1 pageUntitledFranklin Yimi Mallqui OlivosNo ratings yet

- SilaboDocument3 pagesSilaboFranklin Yimi Mallqui OlivosNo ratings yet

- IndiceDocument3 pagesIndiceFranklin Yimi Mallqui OlivosNo ratings yet

- 4Document30 pages4Franklin Yimi Mallqui OlivosNo ratings yet

- Estrategias de Mantenimieto 3 TecsupDocument14 pagesEstrategias de Mantenimieto 3 TecsupJoshua Dalton100% (1)

- Planificación mantenimiento TECSUP-PFRDocument48 pagesPlanificación mantenimiento TECSUP-PFRHerver GustavoNo ratings yet

- 2 Ciclo Del MantenimientoDocument16 pages2 Ciclo Del Mantenimientogabo199411No ratings yet

- Gestión del Mantenimiento en Talleres IndustrialesDocument30 pagesGestión del Mantenimiento en Talleres IndustrialesFranklin Yimi Mallqui OlivosNo ratings yet

- Constancia Verificacion Pesos MedidasDocument1 pageConstancia Verificacion Pesos Medidascarlito6xNo ratings yet

- Funciones Contables de Una EmpresaDocument7 pagesFunciones Contables de Una EmpresaCristhian Arellano VegaNo ratings yet

- Benchmarking Marco TeoricoDocument5 pagesBenchmarking Marco TeoricoDany Kamila PinedaNo ratings yet

- Caso Shopko y PamidaDocument2 pagesCaso Shopko y Pamidawviv5244No ratings yet

- Ley de GreshamDocument3 pagesLey de GreshamLuisRodriguezNo ratings yet

- Proyecto Responsabilidad Social Empresarial 3Document13 pagesProyecto Responsabilidad Social Empresarial 3Cesar Peña MateusNo ratings yet

- Libro de Inventarios y BalancesDocument2 pagesLibro de Inventarios y BalancesKr̶i̶s̶t̶i̶a̶n PsNo ratings yet

- La Super MOjadora 1Document2 pagesLa Super MOjadora 1nelyobandoNo ratings yet

- Practica BioDocument14 pagesPractica BioGil GaNo ratings yet

- Barcelona LauraDocument21 pagesBarcelona LauracfescuredoNo ratings yet

- Tarea Semana 4Document8 pagesTarea Semana 4Sebastian rincon100% (1)

- Cotizacion Manuel Cepeda VargasDocument5 pagesCotizacion Manuel Cepeda VargasAlejandra AlarconNo ratings yet

- Matriz Efe Pintuco TrabajoDocument4 pagesMatriz Efe Pintuco TrabajoAlexander Rubio QuinteroNo ratings yet

- Encontrar Badi's y User-ExitDocument8 pagesEncontrar Badi's y User-ExitEdgar Peña MoctezumaNo ratings yet

- Solucion Parcial APA3Document2 pagesSolucion Parcial APA3Dario Larios67% (3)

- Curso de Control Numérico - CNC PDFDocument3 pagesCurso de Control Numérico - CNC PDFCarlos CarrilNo ratings yet

- La Cadena de Valor en Un Restaurante PDFDocument5 pagesLa Cadena de Valor en Un Restaurante PDFAndres PinosNo ratings yet

- Capítulo: IficacioDocument78 pagesCapítulo: Ificaciojuan carlos delgado barretoNo ratings yet

- Beamer - Álgebra MatricialDocument13 pagesBeamer - Álgebra Matricialnati_levitNo ratings yet

- Crecimiento Organico e InorganicoDocument2 pagesCrecimiento Organico e Inorganicokrg09No ratings yet

- Los 10 pecados del marketing y cómo Internet puede ayudarDocument7 pagesLos 10 pecados del marketing y cómo Internet puede ayudarJulieth CamargoNo ratings yet

- Monopolio ADocument5 pagesMonopolio AGabrielaNo ratings yet

- Carta de EnsambleDocument11 pagesCarta de EnsambleÓscar Abarca100% (3)

- 1 - Nice ContableDocument10 pages1 - Nice ContableEuniceSoteloGuevara0% (1)

- Nia 610 y 620Document3 pagesNia 610 y 620Martin EscobarNo ratings yet

- Hatler Susan - Amor A Primera CitaDocument65 pagesHatler Susan - Amor A Primera Citaakaxia100% (1)

- PLC - Electrónica Casa Royal LtdaDocument2 pagesPLC - Electrónica Casa Royal Ltdajose muñozNo ratings yet

- Cómo Reclamar Por Problemas en Escuelas y Colegios PrivadosDocument13 pagesCómo Reclamar Por Problemas en Escuelas y Colegios PrivadosRichard DmNo ratings yet

- Taller de Investigacion 1Document15 pagesTaller de Investigacion 1Jose Bernardo MarinNo ratings yet

- Universidad de GuayaquilDocument11 pagesUniversidad de GuayaquilJavier MoranNo ratings yet