Professional Documents

Culture Documents

ENSAYO 1 Compresion de Mampuestos

Uploaded by

ylloviorosasOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

ENSAYO 1 Compresion de Mampuestos

Uploaded by

ylloviorosasCopyright:

Available Formats

Pgina 1 de 20

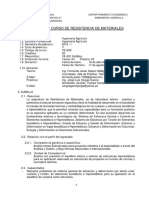

INTRODUCCION

Esfuerzo de Compresin Elesfuerzo de compresin es la resultante de las tensiones o presiones que existe dentro de un slido deformable o un medio continuo, caracterizada porque tiende a una reduccin de volumen o un acortamiento en determinada direccin. En general, cuando se somete un material a un conjunto de fuerzas puede producirse tanto flexin, como cizallamiento o torsin, todos estos esfuerzos conllevan a la aparicin de tensiones tanto de traccin como de compresin. En un prisma mecnico el esfuerzo de compresin puede definirse o ejemplificarse como la fuerza que acta sobre el material de dicho prisma, a travs de una seccin transversal al eje baricntrico, lo que tiene el efecto de acortar la pieza en la direccin de eje baricntrico. Mampuestos Los mampuestos son piezas individuales capaces de ser manejadas manualmente por el operario.(tamao peso forma). Estn unidas por un mortero, el espacio que ocupa es la junta. La disposicin de los mampuestos forma el aparejo. Los mampuestos dispuestos en un mismo plano horizontal conforman la hilada. Existen mampuestos de mltiples y diferentes tipos que han generado diferentes clasificaciones, en este capitulo se ha considerado la clasificacin segn el rea de su seccin transversal, que resulta determinante al momento de considerarlo con los esfuerzos de compresin,. Segn esto, los Mampuestos integrantes de Muros Resistentes se clasifican en: - Ladrillos cermicos macizos - Bloques huecos portantes cermicos - Bloques huecos portantes de hormign Los ladrillos cermicos macizos sonaquellos mampuestos cuya seccin segn cualquier plano paralelo a la superficie de asiento tenga un rea neta no menor que el 80% del

Pgina 2 de 20

rea bruta correspondiente, no presenten agujeros cuyas secciones transversales segn el mismo plano tengan un rea individual mayor que el 4% del rea bruta, y los espesores de sus paredes no sean menores que 25mm. Los bloques huecos portantes sonaquellos mampuestos cuya seccin segn cualquier plano paralelo a la superficie de asiento tenga un rea neta no menor que el 40% del rea bruta. En ningn caso la altura de los mampuestos ser mayor que 2/3 de su longitud, con excepcin de los medios mampuestos utilizados en los bordes verticales de los muros para obtener la trabazn correspondiente. Se admitir la utilizacin de bloques huecos portantes de tubos horizontales para la construccin de muros resistentes en el caso de edificios de no ms de 7m de altura o de no ms de dos pisos. Excepcionalmente se admitir su empleo en muros resistentes de edificios de ms de dos pisos, cuando se garantice la resistencia mediante ensayos. No se admite la reutilizacin de mampuestos en la ejecucin de muros portantes, a menos que se demuestre su aptitud mediante ensayos, especialmente de adherencia entre morteros y mampuestos.

OBJETIVOS

Observar el comportamiento de los mampuestos sujetos a Esfuerzos de Compresin y sus fallas. Verificar la forma de falla que se produce en cada mampuesto ensayado. Determinar el Esfuerzo que resiste cada uno de los mampuestos antes que se produzcan fisuras en los mismos. Averiguar el costo de cada uno de los mampuestos utilizados en la Prctica de Laboratorio.

Pgina 3 de 20

EQUIPO

o Mquina universal 100 Ton A = +/-200 [Kp] o Mquina universal 30Ton A = +/-25 [Kp]. o Mquina de compresin 180 Ton A = +/-300 [Kp]. o Cinta Mtrica A= +/- 1x10-2 m o Mortero de Cemento

MATERIALES

o Adoqun o Mampuestos Ladrillo Mambrn Ladrillo Jaboncillo Terrocemento Ladrillo Prensado Bloque de Hormign Cubo de Piedra Cilindro de Hormign Murete

Pgina 4 de 20

PROCEDIMIENTO

1) En primera instancia registramos en la tabla de Ensayo de Compresin sobre mampuestos las medidas de las dimensiones y el peso de cada mampuesto. 2) Colocamos el primer mampuesto en la maquina Universal de 30 ton. y sobre sta una placa metlica para distribuir de mejor forma la carga. 3) Procedemos a comprimir el primer mampuesto mediante cargas generadas por la maquina 4) Comprimimos hasta que se produzca la primera fisura en el mampuesto y registramos el dato de la carga en la tabla de valores. 5) Observamos atentamente hasta que dicho mampuesto falle por completo. 6) Registramos en la tabla de valores la forma de falla del mampuesto, que se evidencia cuando este falla por completo. 7) Se retir el mampuesto destruido y se limpio la base donde se coloca la pieza a ensayarse. 8) De la misma forma se realiz el ensayo con los mampuestos restantes.

Pgina 5 de 20

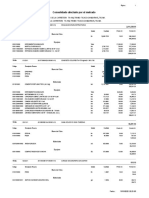

Tabla N0 1

1 N 1 2 TIPO DE MAMPUESTO a mm 350 3 b mm 150 4 h mm 110 5 6

MASA M

7

VOLUMEN V

8

CARGA P

9

CARGA P

10

AREA A

11

ESFUERZ0

12

DENSIDAD

13

FORMA DE FALLA

14

PRECIO

15

16

DIMENSIONES

$ USD 0.20 1.4440 0.10

(kg) 8

( cm3) 5775

(Kp) 10714.3

(N) 105000

(mm2) 52500

(MPa) 2

(g/cm3 ) 1.385

Criterio

Inclinacin aproximada de 450 que continua hasta destruir el material Fisuras en planos inclinados Falla diagonal a 450 Falla inclinada aproximadamente a 700 Falla brusca y vertical en las paredes internas del mampuesto Falla brusca, casi vertical en las paredes internas del mampuesto Falla Inclinada aproximadamente de 600 a lo largo del cuerpo Falla brusca aproxim. vertical. Falla brusca totalmente vertical que pulveriz el mampuesto

Casi vertical por el asentamiento en el mortero, falla por cortante, mas no por compresin

Ladrillo Mambrn Jaboncillo (Posicin Horizontal) Jaboncillo (Posicin Vertical) Terrocemento

2 3 4

250 255 300

125 80 150

90 140 110

4.4 4 7

2812.5 2856 4950

13498.7 4970.5 4489.8

132287 48711 44000

31250 20400 45000

4.233 2.388 0.978

1.564 1.401 1.414

0.18 0.18 0.04

2.7065 1.7045 0.6917

0.043 0.075 0.041

Ladrillo Prensado (1)

285

140

110

5.3

4389

58077.9

569163

39900

14.265

1.208

0.60

11.809

0.042

Ladrillo Prensado (2)

310

135

90

3766.5

13979.6

137000

41850

3.274

1.062

0.45

3.0829

0.137

7 8 9

Bloque de Hormign Cubo de Piedra Cilindro de Hormign

400 100

160 100

215 100 300

12 2.5 12.4

13760 1000 5301.437

6645.2 72925.9 90180.3

65123 714674 883767

64000 10000 17671.5

1.018 71.467 50.011

0.872 2.500 2.339

0.40 0.50 0.55

1.1674 28.587 21.381

0,393 0,010 0,011

= 150

10

Murete

340

155

360

29.2

18972

9711.2

95170

52700

1.806

1.539

0.80

1.1735

0.443

Pgina 6 de 20

FOTOGRAFIAS DE LA PRACTICA Ladrillo Mambrn (Horizontal) Previo a la Compresin

Despus de la Compresin

Tipo de Falla: Inclinacin aproximada de 450 que continua hasta destruir el material Ladrillo Jaboncillo (horizontal) Previo a la Compresin

Pgina 7 de 20

Despus de la Compresin

Tipo de Falla: Fisuras en planos inclinados

Ladrillo Jaboncillo (vertical) Previo a la Compresin

Despus de la Compresin

Tipo de Falla: Falla diagonal a 450

Pgina 8 de 20

Terrocemento Previo a la Compresin

Despus de la Compresin

Tipo de Falla: Falla inclinada aproximadamente a 700

Ladrillo Prensado (1) Previo a la Compresin

Pgina 9 de 20

Despus de la Compresin

Tipo de Falla: Falla brusca y vertical en las paredes internas del mampuesto

Ladrillo Prensado (2) Previo a la Compresin

Despus de la Compresin

Tipo de Falla: Falla brusca, casi vertical en las paredes internas del mampuesto

Pgina 10 de 20

Bloque de Hormign Previo a la Compresin

Despus de la Compresin

Tipo de Falla: Falla Inclinada aproximadamente de 600 a lo largo de la probeta.

Cubo de Piedra Previo a la Compresin

Pgina 11 de 20

Despus de la Compresin

Tipo de Falla: Falla brusca aproximadamente vertical.

Cilindro de Hormign Previo a la Compresin

Despus de la Compresin

Tipo de Falla: Falla brusca totalmente vertical que pulveriz el mampuesto.

Pgina 12 de 20

Murete Previo a la Compresin

Despus de la Compresin

Tipo de Falla: Casi Vertical provocada por el asentamiento en el mortero, falla por cortante, mas no por compresin

Pgina 13 de 20

CALCULOS TIPICOS

Primer Mampuesto Ensayado: Ladrillo Mambrn Datos: a = 350 mm b = 150 mm h = 110 mm M= 8 kg P= 105000 N a b h P

Area A=axb A= 350 mm x 150 mm A= 52500 mm2 1,385 g/cm3 Densidad

Volmen V=axbxh V = 350 mm x 150 mm x 110 mm V = 5775000 mm3 V = 5775 cm3 2MPa Esfuerzo

Pgina 14 de 20

Resistencia/Densidad

1,444

Costo / Resistencia

0,10

Se realizan los mismos clculos para los dems Mampuestos ensayados en el Laboratorio

Calculo del Precio del Terrocemento Datos a = 350 mm b = 150 mm h = 110 mm Cemento = 6.83 USD c/qq (quintal ingles) a h b

Pgina 15 de 20

Contenido Cemento = 10% Agua = Se considera cantidad despreciable Tierra = Se considera cantidad despreciable Costo de la mano de obra = 25% del costo total

CONCLUSIONES

La resistencia de los mampuestos vara segn el material con el que haya sido creado, as como tambin la forma de falla que se produce. La forma de falla de cada mampuesto nos indica la forma de comportamiento de ste, sometido a compresin. Mampuestos como el hormign, fabricado en cilindrosno muestra su falla con pequeas grietas y roturas, este mampuesto estalla y se pulveriza, esto evidencia la precisin y cuidado que se debe tener con estos al utilizarlos en diversas edificaciones. Mampuestos como el ladrillo mambrn y el terrocemento debieron ser observados con suma prolijidad, ya que estos fallan al mostrar una pequea grieta o fisura, en dicho momento se debi leer su carga, ya que la Maquina Universal aumenta su carga hasta pulverizar el material.

El murete ensayado en el laboratorio, nos mostr cmo en la realidad fallara una pared de ladrillo al aplicarse una carga o ante la presencia de un sismo.

Los precios de los mampuestos varan segn el material del cual est hecho, el lugar y la cantidad a comprar.

Pgina 16 de 20

RECOMENDACIONES

Proveer a los estudiantes las indicaciones necesarias respecto a las seguridades a tomar en la prctica.

Tomar todas lasprecauciones necesarias cuando a un cuerpo se lo est aplicando la carga porque puede reaccionar bruscamente y podra desprender fragmentos hacia los observadores. Antes de un ensayo, colocar sobre el mampuesto una pequea capa de mortero que permite desplazar uniformemente la carga a lo largo de toda la superficie superior e inferior (superficie de asiento).

Presentar mayor inters por parte de los alumnos a la Maquina Universal de 30 Ton. para observar y averiguar cmo se presenta y registra la carga en su mecanismo digital. Mostrar el uso correcto del equipo y de los materiales a utilizarse antes de un ensayo de cualquier ndole.

ANEXOS Proceso de Fabricacin del Vidrio

Es un material de estructura amorfa, que se obtiene por enfriamiento rpido de una masa fundida lo cual impide su cristalizacin. De aqu surge otra definicin que dice que el vidrio es un lquido sobreenfriado. Esto quiere decir, de altsima viscosidad a temperatura ambiente, por lo que parece un slido. Cuando se encuentra a 1450C es un lquido de baja viscosidad. A esa temperatura su temperatura su viscosidad es parecida a la de la miel. A temperatura ambiente el vidrio se comporta estructuralmente como un lquido congelado, dicho de otra forma es un lquido que se enfra tan rpidamente que es imposible que se formen cristales. Cuando el vidrio se enfra lentamente se forman cristales de vidrio, fenmeno que se conoce como devitrificacin. Los artculos hechos con vidrio devitrificado tienen poca resistencia fsica. El vidrio se forma con diferentes tipos de sales. El componente ms importante es el dixido de silicio en forma de arena. Para fabricar el vidrio comn se aaden carbonato sdico y piedra caliza (carbonato de calcio). El tono verdoso del vidrio antiguo se debe a las impurezas de hierro de la arena. Los vidrios modernos incorporan otros ingredientes para mejorar el color y algunas de sus propiedades, por ejemplo, la resistencia al calor.

Pgina 17 de 20

Para fabricar objetos de vidrio el hombre primitivo funda bloques macizos, los dejaba endurecer y luego los tallaba como piedra. Mas tarde descubri que el vidrio se trabaja mas fcilmente en estado liquido, mientras aun esta caliente. La industria del vidrio es una de las ms antiguas creadas por el hombre. Apareci hace varios milenios en el Mediterrneo, casi en el mismo momento que otras dos grandes industrias que se hicieron posibles gracias al dominio de altas temperaturas: las de la cermica y el metal. El vidrio ms antiguo es in ojo de vidrio de color azuloso que imita a la turquesa y que data del reinado del faran egipcio Amenofis I, hacia 1550 a. C. pero fue en Roma donde naci la industria vidriera hacia el ao 20, con el descubrimiento del vidrio soplado. En el siglo II los romanos conocan el vidrio translucido y fabricaban objetos de vidrio, espejos de cristal sobre metal y lupas (ampollas de vidrio rellenas de agua). Existen una gran variedad de vidrios y una gran diversidad de procedimientos industriales o artesanales. Segn los usos a los que estn destinados, se pueden distinguir seis tipos de productos de la industria vidriera: el cristal de vidrio ordinario; el cristal para ventanas, puertas, mobiliario, espejera e industria del automvil; los vidrios huecos para la botellera y la cubiletera; los vidrios tcnicos, para la ptica, las ampollas, los tubos del televisor, etc.; la fibra de vidrio, utilizada como textil, o utilizada en la forma de paneles que sirven para el aislamiento trmico; y el vidrio trabajado a mano. Todos estos vidrios difieren sensiblemente por su composicin, y sobre todo por las tcnicas utilizadas para su fabricacin. Proceso de Fabricacin del Ladrillo Industrial. El ladrillo es una pieza cermica, generalmente ortodrica, obtenida por moldeo, secado y coccin a altas temperaturas de una pasta arcillosa, cuyas dimensiones suelen rondar 24 x 12 x 6 cm. Se emplea en albailera para la ejecucin de paredes, ya sean muros, tabiques, tabicones, etc.Su forma es la de un prisma rectangular, en el que sus diferentes dimensiones reciben el nombre de soga, tizn y grueso, siendo la soga su dimensin mayor. As mismo, las diferentes caras del ladrillo reciben el nombre de tabla, canto y testa (la tabla es la mayor). Por lo general, la soga es del doble de longitud que el tizn o, ms exactamente, dos tizones ms una junta, lo que permite combinarlos libremente. El grueso, por el contrario, puede no estar modulado. Proceso de elaboracin Hoy da, en cualquier fbrica de ladrillos, se llevan a cabo una serie de procesos estndar que comprenden desde la eleccin del material arcilloso, al proceso de empacado final. La materia prima utilizada para la produccin de ladrillos es, fundamentalmente, la arcilla. Este material est compuesto, en esencia, de slice, almina, agua y cantidades variables de xidos de hierro y otros materiales alcalinos, como los xidos de calcio y los xidos de magnesio.

Pgina 18 de 20

Las partculas de materiales son capaces de absorber higroscpicamente hasta el 70% en peso, de agua. Debido a la caracterstica de absorber la humedad, la arcilla, cuando est hidratada, adquiere la plasticidad suficiente para ser moldeada, muy distinta de cuando est seca, que presenta un aspecto terroso. Durante la fase de endurecimiento, por secado, o por coccin, el material arcilloso adquiere caractersticas de notable solidez con una disminucin de masa, por prdida de agua, de entre un 5 a 15%, en proporcin a su plasticidad inicial. Una vez seleccionado el tipo de arcilla el proceso puede resumirse en: Maduracin, Tratamiento mecnico previo, Depsito de materia prima procesada, Humidificacin, Moldeado, Secado, Coccin, Almacenaje

Maduracin Antes de incorporar la arcilla al ciclo de produccin, hay que someterla a ciertos tratamientos de trituracin, homogeneizacin y reposo en acopio, con la finalidad de obtener una adecuada consistencia y uniformidad de las caractersticas fsicas y qumicas deseadas. El reposo a la intemperie tiene, en primer lugar, la finalidad de facilitar el desmenuzamiento de los terrores y la disolucin de los ndulos para impedir las aglomeraciones de las partculas arcillosas. La exposicin a la accin atmosfrica (aire, lluvia, sol, hielo, etc.) favorece, adems, la descomposicin de la materia orgnica que pueda estar presente y permite la purificacin qumica y biolgica del material. De esta manera se obtiene un material completamente inerte y poco dado a posteriores transformaciones mecnicas o qumicas. Tratamiento mecnico previo Despus de la maduracin que se produce en la zona de acopio, sigue la fase de preelaboracin que consiste en una serie de operaciones que tienen la finalidad de purificar y refinar la materia prima. Los instrumentos utilizados en la pre-elaboracin, para un tratamiento puramente mecnico suelen ser: Rompe-terrones: Eliminador de piedras:. Desintegrador:. Laminador refinador: Deposito de materia prima procesada

Pgina 19 de 20

A la fase de pre-elaboracin, sigue el depsito de material en silos especiales en un lugar techado, donde el material se homogeniza definitivamente tanto en apariencia como en caractersticas fsico qumicas. Humidificacin Antes de llegar a la operacin de moldeo, se saca la arcilla de los silos y se lleva a un laminador refinador y, posteriormente a un mezclador humedecedor, donde se agrega agua para obtener la humedad precisa. Moldeado El moldeado consiste en hacer pasar la mezcla de arcilla a travs de una boquilla al final de la extrusora. La boquilla es una plancha perforada que tiene la forma del objeto que se quiere producir. El moldeado, normalmente, se hace en caliente utilizando vapor saturado aproximadamente a 130 C y a presin reducida. Procediendo de esta manera, se obtiene una humedad ms uniforme y una masa ms compacta, puesto que el vapor tiene un mayor poder de penetracin que el agua. Secado El secado es una de las fases ms delicadas del proceso de produccin. De esta etapa depende, en gran parte, el buen resultado y calidad del material, ms que nada en lo que respecta a la ausencia de fisuras. El secado tiene la finalidad de eliminar el agua agregada en la fase de moldeado para, de esta manera, poder pasar a la fase de coccin. Esta fase se realiza en secaderos que pueden ser de diferentes tipos. A veces se hace circular aire, de un extremo a otro, por el interior del secadero, y otras veces es el material el que circula por el interior del secadero sin inducir corrientes de aire. Lo ms normal es que la eliminacin del agua, del material crudo, se lleve a cabo insuflando, superficialmente, al material, aire caliente con una cantidad de humedad variable. Eso permite evitar golpes termohigromtricos que puedan producir una disminucin de la masa de agua a ritmos diferentes en distintas zonas del material y, por lo tanto, a producir fisuras localizadas. Coccin Se realiza en hornos de tnel, que en algunos casos pueden llegar a medir hasta 120 m de longitud, y donde la temperatura de la zona de coccin oscila entre 900 C y 1000 C. En el interior del horno, la temperatura vara de forma continua y uniforme. El material secado se coloca en carros especiales, en paquetes estndar y alimentado continuamente por una de las extremidades del tnel (de dnde sale por el extremo opuesto una vez que est cocido).

Pgina 20 de 20

Es durante la coccin donde se produce la sinterizacin, de manera que la coccin resulta una de las instancias cruciales del proceso en lo que a la resistencia del ladrillo respecta. Almacenaje Antes del embalaje, se procede a la formacin de paquetes sobre pallets, que permitirn despus moverlos fcilmente con carretillas de horquilla. El embalaje consiste en envolver los paquetes con cintas de plstico o de metal, de modo que puedan ser depositados en lugares de almacenamiento para, posteriormente, ser trasladados en camin.

BIBLIOGRAFIA

TROXELL, DAVIS, WISKOCIL; Ensayo e inspeccin de los Materiales de Ingeniera bibdigital.epn.edu.ec/bitstream/15000/1069/1/CD-1902.pdf www.inti.gov.ar/cirsoc/pdf/501/REGLAMENTO/5.pdf http://www.arquba.com/monografias-de-arquitectura/resistencia-de-materiales/ http://quimicaindinem.blogspot.com/2010/04/proceso-de-produccion-deladrillo.html

You might also like

- Ensayo 1 MampuestosDocument27 pagesEnsayo 1 MampuestosLucy Urrea100% (1)

- Informe 1 - Ensayo de Compresion en MampuestosDocument36 pagesInforme 1 - Ensayo de Compresion en MampuestosCris VillegasNo ratings yet

- Informe #7-Ensayo 2Document40 pagesInforme #7-Ensayo 2Marco Steven Morales SarzosaNo ratings yet

- Abrasión Del Agregado Grueso y Colorimetría Del Agregado FinoDocument9 pagesAbrasión Del Agregado Grueso y Colorimetría Del Agregado FinoKledyn Carter Mafla OrtizNo ratings yet

- Practica Numero 6 Límites - Contracción UCEDocument13 pagesPractica Numero 6 Límites - Contracción UCEKevin BunsheNo ratings yet

- FLEXIÓNDocument5 pagesFLEXIÓNStalin NavarreteNo ratings yet

- Torsion Corte y ClivajeDocument2 pagesTorsion Corte y ClivajeAndrés FernándezNo ratings yet

- Influencia de La Edad y El Curado en La Resistencia A La Compresión Del Hormigón.Document27 pagesInfluencia de La Edad y El Curado en La Resistencia A La Compresión Del Hormigón.anon_724555283No ratings yet

- Informe de Topografía. Levantamiento Planimétrico Mediante El Método Del RodeoDocument23 pagesInforme de Topografía. Levantamiento Planimétrico Mediante El Método Del RodeoFrancisco Bonifaz0% (1)

- Determinacion Del Peso Especifico Del CementoDocument9 pagesDeterminacion Del Peso Especifico Del CementokxjdbvfjkzxbvfgikazhsNo ratings yet

- Practica 4Document11 pagesPractica 4Sebastián AndrésNo ratings yet

- Informe 2 Elesticidad y ProporcionalidadDocument19 pagesInforme 2 Elesticidad y ProporcionalidadJose Jaramillo0% (1)

- Numero de ReynoldsDocument8 pagesNumero de ReynoldsDiazDenisseNo ratings yet

- Influencia Del Agua en El HormigónDocument39 pagesInfluencia Del Agua en El HormigónalexanderNo ratings yet

- Practica N°4 - Traccion en Metales No AceradosDocument14 pagesPractica N°4 - Traccion en Metales No AceradosBrian GuerreroNo ratings yet

- Informe de Ensayo de Colorimetria y Abrasion de Algregado GruesoDocument17 pagesInforme de Ensayo de Colorimetria y Abrasion de Algregado Gruesovictor_flores7098No ratings yet

- PRÁCTICA-5-Gasto A Traves de Un OrificioDocument10 pagesPRÁCTICA-5-Gasto A Traves de Un OrificioDanilo Toledo50% (2)

- Ensayo 4-Traccion en Acero Laminado en Caliente y FrioDocument13 pagesEnsayo 4-Traccion en Acero Laminado en Caliente y FrioDiego IpialesNo ratings yet

- Corte y ClivajeDocument24 pagesCorte y ClivajeAngee Jeon ♡No ratings yet

- Informe Tecnologia Del Hormigon, GranulometriaDocument4 pagesInforme Tecnologia Del Hormigon, GranulometrianuevoadobeNo ratings yet

- Ensayo 6 PESO ESPECÍFICO, CAPACIDAD DE ABSORCIÓN Y CONTENIDO DE HUMEDAD DE LOS AGREGADOS (Reparado)Document13 pagesEnsayo 6 PESO ESPECÍFICO, CAPACIDAD DE ABSORCIÓN Y CONTENIDO DE HUMEDAD DE LOS AGREGADOS (Reparado)Christian Ismael DiazNo ratings yet

- Informe Nivelacion Compuesta AbiertaDocument8 pagesInforme Nivelacion Compuesta AbiertaRomel PozoNo ratings yet

- Práctica 2 Densidad Del CemDocument13 pagesPráctica 2 Densidad Del CemKathy ColumbaNo ratings yet

- Influencia de La Edad Del HormigonDocument33 pagesInfluencia de La Edad Del HormigonDiego IpialesNo ratings yet

- Practica 1 Compresion de MampuestosDocument23 pagesPractica 1 Compresion de MampuestosLuis Alquinga100% (1)

- Abrasion y ColorimetriaDocument16 pagesAbrasion y ColorimetriaAlejandro CorralesNo ratings yet

- Conocimiento y Manejo Del Teodolito PDFDocument10 pagesConocimiento y Manejo Del Teodolito PDFFabio Daniel LaitónNo ratings yet

- Esfuerzos VerdaderosDocument11 pagesEsfuerzos Verdaderosjhonher133No ratings yet

- Ensayo de Traccion en Metales No AceradosDocument16 pagesEnsayo de Traccion en Metales No AceradosAlx Leon TNo ratings yet

- Pasos para Plantar El TeodolítoDocument1 pagePasos para Plantar El TeodolítoAlejandroNo ratings yet

- Informe 1: Ensayo de Compresión en MampuestosDocument17 pagesInforme 1: Ensayo de Compresión en MampuestosAlejandroNo ratings yet

- Ensayo de Flexion Madera - Ejemplo de InformeDocument14 pagesEnsayo de Flexion Madera - Ejemplo de InformePiero A. Montero de la Vega50% (4)

- Ensayo No.6 Esfuerzos VerdaderosDocument15 pagesEnsayo No.6 Esfuerzos VerdaderosTito FGNo ratings yet

- Práctica 1 - Compresión en MampuestosDocument12 pagesPráctica 1 - Compresión en MampuestosByron AdameNo ratings yet

- Abrasion y Colorimetria Practica # 5Document23 pagesAbrasion y Colorimetria Practica # 5ivanNo ratings yet

- Practica Orificios y Vertederos CalculosDocument14 pagesPractica Orificios y Vertederos CalculosAndres ChavezNo ratings yet

- Resistencia Materiales 1 - Clases 2020 - 2021 - Clase 28Document12 pagesResistencia Materiales 1 - Clases 2020 - 2021 - Clase 28Xavier EscalerasNo ratings yet

- Informe 1 - Compresión en MampuestosDocument26 pagesInforme 1 - Compresión en MampuestosMarco Steven Morales SarzosaNo ratings yet

- Conclusiones Ensayo de AcritudDocument3 pagesConclusiones Ensayo de AcritudJosé Alex BritoNo ratings yet

- Informe de Flexion, Resistencia de MaterialesDocument7 pagesInforme de Flexion, Resistencia de MaterialesVictor Gomez100% (1)

- Ensayo en MampuestosDocument12 pagesEnsayo en Mampuestosalf_ochoaNo ratings yet

- PRACTICA No 11 INFLUENCIA DE LOS ADITIVOS EN LAS PROPIEDADES DEL HORMIGON FRESCODocument45 pagesPRACTICA No 11 INFLUENCIA DE LOS ADITIVOS EN LAS PROPIEDADES DEL HORMIGON FRESCOCésar Camilo Grefa ValenciaNo ratings yet

- Mampuestos OkDocument8 pagesMampuestos OkIsrael Simbaña67% (3)

- TOPO Practica 5Document8 pagesTOPO Practica 5Duglas Rivera Espinoza0% (1)

- Esfuerzos VerdaderosDocument28 pagesEsfuerzos VerdaderosAngee Jeon ♡0% (1)

- Plantilla Informes Topografía UceDocument4 pagesPlantilla Informes Topografía UceDavid MartinezNo ratings yet

- Reporte Practica 7 Taquimetria, Grupo LunesDocument41 pagesReporte Practica 7 Taquimetria, Grupo Lunesdz linares100% (3)

- Informe 6Document13 pagesInforme 6Alexis Samuel CajamarcaNo ratings yet

- Informe-2-Densidad Absoluta Del CementoDocument14 pagesInforme-2-Densidad Absoluta Del CementoDavid Spk JahLoveNo ratings yet

- Tipos de Mampuestos PDFDocument46 pagesTipos de Mampuestos PDFSergio Ramos100% (1)

- Ensayo de Traccion en Acero Laminado Al Calor y Laminado Al FrioDocument18 pagesEnsayo de Traccion en Acero Laminado Al Calor y Laminado Al FrioAlx Leon TNo ratings yet

- Relaciones Fundamentales InformeDocument17 pagesRelaciones Fundamentales InformeJavier CañizaresNo ratings yet

- Informe #6 (Carga y Descarga en Acero Laminado Al Calor)Document23 pagesInforme #6 (Carga y Descarga en Acero Laminado Al Calor)Diego Ipiales100% (1)

- Practica No 10 Torsión, Corte y Clivaje Grupo2Document32 pagesPractica No 10 Torsión, Corte y Clivaje Grupo2Kevin Fueł0% (1)

- Ensayo de Dureza e ImpactoDocument17 pagesEnsayo de Dureza e ImpactoRriskynaNo ratings yet

- Ensayo N. 1 Compresion en MampuestoDocument20 pagesEnsayo N. 1 Compresion en MampuestoLeo RamirezNo ratings yet

- Conode Abrams Ensayo de RoturaDocument4 pagesConode Abrams Ensayo de Roturakevin segoviaNo ratings yet

- Propiedades Mecánicas AlbañileriaDocument13 pagesPropiedades Mecánicas AlbañileriaEliseo Samuel Puñez Robles100% (1)

- 1.2 - Concreto Armado 1 UPNDocument24 pages1.2 - Concreto Armado 1 UPNChristofer Gil GuzmánNo ratings yet

- 6.2 Zap Mampost y Concsimple PDFDocument14 pages6.2 Zap Mampost y Concsimple PDFAntonio LópezNo ratings yet

- ESPECIFICACIONES TECNICAS ElectricasDocument27 pagesESPECIFICACIONES TECNICAS ElectricasJonatan Chamorro SalasNo ratings yet

- Silabo Resistencia de Materiales 2018-IDocument7 pagesSilabo Resistencia de Materiales 2018-IHeldrin Newton VBNo ratings yet

- Especificaciones Técnicas de Suministro de MaterialesDocument50 pagesEspecificaciones Técnicas de Suministro de MaterialesAlain MiñanoNo ratings yet

- Informe Puente BreñaDocument26 pagesInforme Puente BreñaCharly Karly Rodriguez Ayala100% (3)

- Especificaciones Tecnicas Losa Deportiva Los Chankas FinalDocument61 pagesEspecificaciones Tecnicas Losa Deportiva Los Chankas FinalYhanet Tafy Ccanre GomezNo ratings yet

- AgregadosDocument17 pagesAgregadosemilyrn583No ratings yet

- Termoquimica EjerciciosDocument7 pagesTermoquimica EjerciciosfernandoNo ratings yet

- PQR AporticadaDocument2 pagesPQR AporticadaCarlosDeLaMataNo ratings yet

- Diseño ReservorioDocument10 pagesDiseño ReservorioSaulo Palomino MuñozNo ratings yet

- CATALOGO Manualidades Construtextura 1Document21 pagesCATALOGO Manualidades Construtextura 1Nickerom76No ratings yet

- Práctica 7, Modificación en Las Propiedades Del AceroDocument29 pagesPráctica 7, Modificación en Las Propiedades Del AceroPANDANo ratings yet

- Procesos Constructivos (Acometida y Red de Agua)Document29 pagesProcesos Constructivos (Acometida y Red de Agua)JuanNo ratings yet

- Final Tratamientos Termicos PresentacionDocument35 pagesFinal Tratamientos Termicos PresentacionAna Emily PrentissNo ratings yet

- Soldaduras de Aceros InoxidablesDocument3 pagesSoldaduras de Aceros InoxidablesDarking1390No ratings yet

- BLICKLE 01 Ruedas Con Pestaña PDFDocument8 pagesBLICKLE 01 Ruedas Con Pestaña PDFvictor100% (1)

- Unidad 2 Conductores Eléctricos y Sus ProteccionesDocument18 pagesUnidad 2 Conductores Eléctricos y Sus ProteccionesDaniela FraGaNo ratings yet

- Art. 672 BORDILLOS EN CONCRETO PDFDocument9 pagesArt. 672 BORDILLOS EN CONCRETO PDFJuan LeonardoNo ratings yet

- Dislocaciones-Tratamiento Por Presion. 1Document25 pagesDislocaciones-Tratamiento Por Presion. 1Yuli QlNo ratings yet

- Manual de Instalación, Operación y Mantenimiento Compresores y Bombas de Vacío Ro-Flo®Document56 pagesManual de Instalación, Operación y Mantenimiento Compresores y Bombas de Vacío Ro-Flo®Andres Bringas MartinezNo ratings yet

- Capital GateDocument10 pagesCapital GateLEIDY BIBIANA JIMENEZ CAMACHONo ratings yet

- Arquitectura de Producto A. Diagrama Esquemático Del Producto B. Agrupación de Los Elementos Del EsquemaDocument5 pagesArquitectura de Producto A. Diagrama Esquemático Del Producto B. Agrupación de Los Elementos Del EsquemaDIEGO GOMEZ GARZONNo ratings yet

- Concreto ArmadoDocument63 pagesConcreto ArmadoYecenia PerniaNo ratings yet

- Procedimiento Encofrado y DesencofradoDocument7 pagesProcedimiento Encofrado y DesencofradoJose Jarol Mirano Sopla100% (1)

- Previo Balance de Energía Mecánica en Un Sistema DeflujoDocument9 pagesPrevio Balance de Energía Mecánica en Un Sistema DeflujoJesica OrtizNo ratings yet

- Consolidado Afectado Por El Metrado: S10 PáginaDocument2 pagesConsolidado Afectado Por El Metrado: S10 PáginaAshly Calla CondorNo ratings yet

- Infraestructura Mas TubosDocument22 pagesInfraestructura Mas TubosalfonsoNo ratings yet

- Catalogo Empaquetaduras Estaticas Worksealing AyagonDocument21 pagesCatalogo Empaquetaduras Estaticas Worksealing AyagonBilly ZununNo ratings yet

- Codigo Python Calculo HF (Tuberías A Presión)Document6 pagesCodigo Python Calculo HF (Tuberías A Presión)HUAMANI SERPA Edson HjalmarNo ratings yet

- Taller PropiedadesDocument12 pagesTaller PropiedadesAndres EncisoNo ratings yet

- Cálculo de Tiempo de Enfriamiento para Yogurteras de 6000 LDocument4 pagesCálculo de Tiempo de Enfriamiento para Yogurteras de 6000 LLuis Fernando Castrillón MadrigalNo ratings yet