Professional Documents

Culture Documents

Windows-1256 - Moulage en Moule Permanent

Uploaded by

GanaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Windows-1256 - Moulage en Moule Permanent

Uploaded by

GanaCopyright:

Available Formats

Chapitre I

Moulage

LA FONDERIE

La fonderie permet la ralisation de pices mcaniques par remplissage dune empreinte avec un alliage mtallique en fusion. Lempreinte est conue pour donner aprs solidification et refroidissement de lalliage, une pice dont la forme, les dimensions, ltat de surface, la compacit et les caractristiques sont dfinies par un cahier des charges.

Chapitre I

Moulage en moule permanent

Moulage en moule permanent

I. INTRODUCTION

A partir du moment o la pice, moule et solidifie, est dgage de son empreinte sans destruction de celle-ci, on peut parler de moulage en moule permanent. Le nombre de rutilisation possibles de ce mme moule, donnant des pices identiques dans un intervalle de tolrance impos dterminera le seuil de rentabilit de cette technique. Il existe un nombre minimum de rutilisations, variable suivant les procds et en de duquel les avantages apports ne compensent pas le cot de fabrication et d'entretien du moule. D'autre part, la rptitivit des oprations fondamentales de remplissage, d'alimentation et d'jection impose des contraintes techniques particulires pour la conception et la mise en uvre des moules. On distingue : le moulage en coquille le moulage sous pression le moulage sous basse pression le moulage par centrifugation le moulage en coule continue

II. MOULAGE EN COQUILLE II.1. Moulage en coquille par gravit

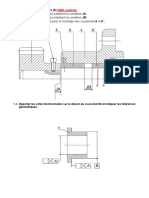

II.1.1. Description du procd On appelle coquille (fig.1) un moule mtallique divis en deux parties suivant le plan de joint et contenant une ou plusieurs empreintes qui lui donnent des formes extrieures. Pour lobtention des formes intrieures, les trous, les orifices, on emploie les noyaux qui sont mtalliques o destructibles. On coule directement le mtal liquide laide dune louche ou dune petite poche de coule par gravit dans lempreinte du moule mtallique qui peut comporter ou non des noyaux mtalliques ou destructibles suivant les pices fabriquer et leur complexit.

Chapitre I

Moulage en moule permanent

Figure 1 : Exemple de coquille II.1.2. Caractristiques du procd Pour mieux dfinir ce procd, on peut donner les avantages techniques qu'il apporte par rapport au moulage en moules non permanents. Pour cela, il faut considrer que la permanence du moule, imposant les mtaux comme matriaux constitutifs, entrane les caractristiques suivantes d'une coquille : rigidit de l'empreinte ; grande prcision dimensionnelle et d'tat de surface des lments moulants ; conductibilit thermique leve des mmes lments (l'utilisation de noyaux en sable agglomr est possible puisque la charge mtallo-statique est la mme qu'en moules non permanents, par contre ces noyaux ont une conductibilit thermique diffrente que le reste du moule). Il en dcoule donc pour les pices moules en coquille : un bon tat de surface : il faut noter cependant que celui-ci n'est pas la rplique exacte de l'empreinte mtallique puisque cette empreinte est recouverte d'un enduit protecteur (le poteyage) qui affecte l'tat de surface de la pice ; des bonnes caractristiques mcaniques : consquence de la vitesse de refroidissement et de solidification plus leve de l'alliage ; gnration des contraintes rsiduelles l'tat brut de coule qui demandent un traitement thermique de stabilisation de la pice ; une grande prcision dimensionnelle rsultant de la rigidit de la coquille et les moyens d'usinage utiliss pour la fabrication de celle-ci. Certaines formes habituellement usines sont obtenues brutes de moulage comme les trous de fixation et les surfaces d'appui des ttes de vis en particulier. On peut noter aussi une rduction gnrale des surpaisseurs d'usinage.

Chapitre I

Moulage en moule permanent

Un avantage de ce procd apparat aussi au niveau de la mise en uvre puisque le lieu de moulage en coquille est moins encombrant que celui de moulage en sable, pour une mme fabrication.

II.2. Moulage en coquille basse pression

II.2.1. Description du procd Le moule est plac directement sur le four de coul. Lalliage liquide contenu dans un creuset tanche en graphite est refoul dans le moule par une pression d'air comprim ou d'azote applique sur la surface du mtal. Le mtal monte dans le tube d'injection rfractaire et pntre dans le moule par un trou de coule situ la partie infrieure du moule. La pression est maintenue pendant tout le temps de la solidification de la pice puis, au moment o l'on relche la pression, tout le mtal rest liquide dans le tube d'injection redescend dans le four. Les moules sont gnralement mtalliques, mais les faibles pressions qui ne dpassent pas 0,1 MPa, et qui sont de lordre de 40 60 KPa pour des pices en aluminium par exemple, autorisent l'emploi de moules et de noyaux en sable agglomr. II.2.2. Caractristiques du procd Ce procd permet : de supprimer pratiquement la ncessit des masselottes. C'est un gain apprciable de mise au mille (limite 1,1 ou 1,2) ; des cadences peuvent tre plus leves (de l'ordre du double des cadences de moulage en coquille par gravit), d'o une plus grande productivit ; des caractristiques des alliages sont amliores de 10% environ et on peut traiter thermiquement les pices ; une prcision dimensionnelle des pices est trs bonne; pour les culasses par exemple, on peut obtenir les chambres brutes de fonderie avec des prcisions de 0.25mm pour les cotes infrieures 10 mm et 0.5mm pour les cotes infrieures 100 mm ; une automatisation facile, en mcanisant tous les dplacements et toutes les oprations, et qui rsout de faon lgante la mcanisation de la coule, toujours difficile raliser en coquille par gravit.

Chapitre I

Moulage en moule permanent

III. MOULAGE SOUS PRESSION III.1. Description du procde

Dans ce procd, l'alliage liquide est inject sous forte pression dans l'empreinte d'un moule mtallique (fig.2). Cet alliage, pouss par un piston dans un conteneur en acier spcial au chrome-molybdne, est introduit dans le moule par une buse d'injection. En phase finale, la pression peut atteinte 70 80 MPa, voire 100 MPa ou plus. L'injection se fait en un temps trs court de 0,1s en moyenne.

Figure 2 : Moule injection Les moules sont monts sur les plateaux d'une presse hydraulique horizontale, de grande puissance allant jusqu' 3000 t. et assurant une grande force de fermeture pour viter au moment de l'injection toute ouverture intempestive de l'outillage et toute fuite au plan de joint. Les pressions et les systmes dinjection (fig.3), les forces de fermeture des machines, dpendent de nombreux facteurs, notamment du genre d'alliage coul, de la forme et du volume de la pice. Les pices produites sont prcises, lgres, et les cadences de production trs rapides. Par contre, les outillages et les machines ncessitent des investissements trs coteux qui font rserver ce procd des fabrications de moyennes ou de grandes sries

Chapitre I 1 : matire premire 2 : vrin dinjection 3 : moteur de plastification 4 : vis sans fin 5 : lments chauffants 6 : buse dinjection 7 : clapet 8 : trmie

Moulage en moule permanent

Figure 3 : Machine injection

III.2. Les tapes du procd

Le cycle dinjection se fait en 5 tapes (fig.4)

4-a : injection

4-b : ouverture

4-c : jection

4-d : mise zro

Chapitre I

Moulage en moule permanent

4-e : fermeture Figure 4 : cycle dinjection

III.3. Caractristiques du procd

Les pices moules par ce procd permettent des bonnes caractristiques: grande prcision dimensionnelle. Le moule trs rigide, trs prcis et les conditions de remplissage expliquent cet avantage. La tolrance d'une cote de 100 mm obtenue en coule sous pression est de l'ordre de 0,5 mm. D'autre part, l'empreinte est nue, donc non enduite d'un poteyage comme en coule en coquille et la pice est la rplique exacte de l'empreinte mtallique au retrait linaire prs ; un trs bon tat de surface est galement obtenu du fait que l'empreinte est nue et que le degr de finition d'un moule est excellent ; suppression de certains usinages par obtention directe de la forme dans les tolrances fonctionnelles requises: en particulier, les trous de passage d'lments de fixation et les surfaces d'appui de ces mmes lments sont brutes de fonderie ; obtention de pices lgres c'est--dire dont le tirage d'paisseur est optimum et la pice est conue sans masses inutiles de mtal. C'est la caractristique la plus vidente des pices coules sous pression ; une mise au mille (rapport entre la masse de mtal inject et la masse de la pice brute) trs faible (en moyenne 1,3). Cet avantage est d l'absence de masselottes comme en coule par gravit ; des caractristiques mcaniques excellentes des alliages sans traitement thermique. (Les alliages couls sous pression ne sont pas traits thermiquement).

Chapitre I

Moulage en moule permanent

IV. MOULAGE SOUS BASSE PRESSION IV.1. Description du procd

La mthode de la coule consiste linjection sous basse pression dun alliage liquide dans un moule mtallique ou semi-mtallique mont sur une machine spciale qui permet la mise en mouvement des lments mobiles. Un four tanche de maintien alimente le moule en alliage liquide. Pour cela on soumet la surface du bain une pression d'air de 0,1 0,2 bar qui pousse l'alliage de bas en haut. Une fois le remplissage est termin on applique une surpression de masselottage de 0,4 0,5 bar. Lorsqu'on supprime la pression, l'alliage liquide restant retombe dans le four et l'jection de la pice peut se faire.

IV.2. Caractristiques du procd

Il faut signaler que par rapport la coule en coquilles et sous pression le procd de coule sous basse pression prsente les caractristiques essentielles suivantes: cadence de coule plus leve qu'en coquille ; temps de remplissage du moule compris entre 3 et 8 secondes ; prcision dimensionnelle des pices se rapproche de celle de la coule sous pression vu que les conditions de remplissage et d'alimentation sont semblables la coule sous pression ; caractristiques mcaniques des pices coules amliores de 10 % environ. On peut considrer ce procd comme une amlioration de la coule par gravit.

V. MOULAGE PAR CENTRIFUGATION V.1. Description du procd

Utilis presque dans la totalit des cas pour fabriquer des corps creux cylindriques sans noyau, le moulage par centrifugation consiste couler le mtal liquide dans un moule anim d'un mouvement de rotation autour de son axe principal. Les masses liquides sont soumises une force centrifuge F = m w2R tendant les loigner de laxe de rotation et les plaquer contre les parois du moule (w : vitesse de rotation angulaire, R : rayon, m : masse). D'une faon gnrale, le moule tourne une vitesse telle qu'il cre une acclration moyenne de l'ordre de plusieurs centaines et jusqu' 1000 m/s2 ou plus, dans certains cas. Les moules peuvent tre en sable ou en coquille mtallique, monts sur des machines axe horizontal (fig.5), vertical (fig.6), oblique ou galet (fig.7).

Chapitre I

Moulage en moule permanent

Figure 5 : machine axe verticale

Figure 6 : machine axe horizontal

Figure 7 : centrifugeuse galet

Chapitre I

Moulage en moule permanent

V.2. Caractristiques du procd

Les pices obtenues par centrifugation possdent de trs bonnes qualits physiques et mcaniques : la force centrifuge exerce pendant toute la solidification de l'alliage permet de limiter les retassures ; technique de coule vite lemploi des noyaux axiaux pour les pices creuses de rvolution ; augmentation de la compacit de lalliage ; la sgrgation centrale des lments de faible masse volumique (oxydes, impurets) ; diminution de la mise au mille par la suppression presque systmatique des systmes de remplissage et dalimentation ; la ralisation, dans un mme moule, de pices en alliages composites centrifugs en couches successives. La couche prcdente solidifie sert alors de moule pour la suivante (bimtal, multimtaux) et chaque alliage est employ spcifiquement en fonction de ses caractristiques ; les caractristiques mcaniques des pices sont amliores vue la structure fine de l'alliage obtenue par la vitesse de refroidissement plus leve (gradient de la temprature entre le moule mtallique et l'alliage est grand). La compacit des pices coules par centrifugation est plus leve que pour le cas de la coule par gravit. Il est noter que le procd offre peu dintrt pour les alliages faible masse volumique, les vitesses de rotation du moule seraient ncessairement trop leves.

VI. MOULAGE EN COULEE CONTINUE VI.1. Description du procd

Aprs fusion et traitement ventuel dans un four de maintien, le mtal liquide est coul dans une filire ou une coquille, refroidie par circulation d'eau, ayant la forme du profil fabriquer. A la sortie de cette filire, une couche solidifie assure la tenue de l'ensemble jusqu' la fin de la solidification. La pellicule d'alliage solidifie, d'paisseur contrle, prsente un certain retrait lors de sa solidification, ce qui facilite son dcollement de la coquille, alors que le mtal au centre du profil est encore liquide, formant une sorte de V plus ou moins effil. La barre profile, totalement solidifie une distance galement rgle partir de la coquille (longueur de V), est tire au moyen de galets commands qui servent galement de guides pour soutenir la barre encore chaude en la maintenant rectiligne, l'extraction des barres peut se faire vitesse constante ou par -coups. Aprs solidification, et toujours en continu, les barres sont trononnes la longueur voulue.

10

Chapitre I

Moulage en moule permanent

La vitesse de production est fonction de la nature des alliages, des dimensions et des formes de la section. Elle varie de 100 700 mm/min selon les diamtres.

VI.2. Caractristiques du procd

Le moulage en coule continue est un procd trs performant, fiable, trs productif qui permet des productions de qualit mais qui demande beaucoup de soin dans la mise au point et, dans la fabrication, une gestion et de contrles rigoureux de tous les paramtres de production pour obtention d'une qualit totale des produits. Ce type de moulage prsente des nombreuses caractristiques, on peut citer : la longueur des barres n'est pas limite ; la coule continue donne des profils de bel aspect avec des cotes prcises, ce qui diminue l'usinage ; sur le plan mtallurgique, le refroidissement rapide, joint l'influence de la pression ferrostatique dans le creuset, confre la fonte coule en continu une structure particulirement fine et plus homogne.

VII. COMPARAISON DES DIFFERENTS PROCEDES DE MOULAGE EN MOULES METALLIQUES

Les procds dobtention des pices par moulage permanent ont des domaines d'emploi assez spcifiques, fonction des types de pices produire, des performances et des prcisions recherches, des alliages mis en oeuvre, des quantits produire, etc. A titre dexemple pour les pices en alliage daluminium et en comparant les diffrents procds de moulage en moule mtallique (tableau1) nous remarquons que le moulage en coquille par gravit et le moulage basse pression prsentent de nombreux points communs, relatifs notamment la possibilit d'emploi des noyaux en sable et la conception des pices. Par contre le moulage sous pression engendre des caractristiques mcaniques et des qualits des pices diffrentes par le fait de ne pouvoir utiliser des noyaux en sable, incompatibles avec les fortes pressions d'injection utilises. Le tableau 2 permet de bien distinguer les points communs et les diffrences entre ces procds. La comparaison entre les diffrents procds de moulage en moule permanant permet de conclure que les trois premiers procds (coule en coquille, coule sous pression et coule basse pression) prsentent des point communs quant la conception gnrale des moules, l'existence d'un cycle de moulage et la notion de cadence de production. Les deux autres procds (centrifugation et coule continue) sont trs spcifiques et leur tude dtaille montrera que le point commun avec les trois autres procds est dans le fait que le moule est permanent.

11

Chapitre I

Moulage en moule permanent

Tableau 1 : comparaison des procdes de moulage en moules mtalliques dans le cas des alliages daluminium Procdes de moulage paramtres Coquille par gravit 15 1.8 1000 Moules mtalliques noyaux mtalliques ou en sable 40000 150000 Coquille basse pression 20 1.1 1.2 5000 Moules mtalliques noyaux mtalliques ou en sable 40000 150000 Coquille sous pression 20 50 1.3 20000 Moules mtalliques noyaux uniquement mtalliques 70000 150000 Moules et noyaux mtalliques essentiellement en fonte et aciers spciaux Exprime en nombre de coules observations Cadences instantanes moyennes exprimes en nombre de coules ou dinjection/h

Cadences instantanes Mise au mille Sries minimales Types de moules et noyaux Dure des moules

Tableau 2 : comparaison entre les diffrents types de moulage en moule permanant

PROCEDES AGENT DE REMPLISSAGE ET D'ALIMENTATION TYPE DE MOULE Mtallique. Noyaux en sable agglomr possibles Entirement mtallique Mtallique Noyaux en sable agglomr possibles Mtallique ou graphite Filire mtallique ou en graphite SERIE MINIMUM CADENCE DE PRODUCTION MOYENNE DUREE DE VIE MOYENNE DU MOULE

coule en coquille

Action de la pesanteur (coule par gravit)

2000 pices

15 pices/heure

40000 pices

Coule sous pression

Mise en pression du mtal par piston

20000 pices

50 injections l'heure

70000 injections (alliages d'alu) 40000 injections

Coule basse pression

Mise en pression du mtal par air comprim

5000 pices

20 injections l'heure

Centrifugation

Action de la force centrifuge Action de la pesanteur + Aide l'avanc du profil

pice unitaire possible Grande srie ncessaire

5 10 pices l'heure 350 mm de produit la minute

NC

Coule continue

NC

12

You might also like

- Fonderie PDFDocument7 pagesFonderie PDFmattuiffNo ratings yet

- Etude Des Procedes PDFDocument42 pagesEtude Des Procedes PDFAymen HssainiNo ratings yet

- 9782402591843Document12 pages9782402591843Raymond KougoumNo ratings yet

- 1 Binaires RDocument100 pages1 Binaires ROuday Chikhaoui100% (1)

- Alliages Et MétauxDocument2 pagesAlliages Et MétauxAbdelilah El GmairiNo ratings yet

- FonderieDocument6 pagesFonderieWalid NASRINo ratings yet

- Feuillard31 EmboutissageDocument6 pagesFeuillard31 EmboutissagemohamedNo ratings yet

- Transfert de Chaleur Cours 6 PDFDocument9 pagesTransfert de Chaleur Cours 6 PDFAymene Salah BendrihemNo ratings yet

- Présentation Moulage S2Document18 pagesPrésentation Moulage S2Oussama CherifiNo ratings yet

- FonderieDocument28 pagesFonderiewqerqewrew100% (1)

- 1 Procédé Fab PDFDocument8 pages1 Procédé Fab PDFtravail compte100% (1)

- K Diagramme de Phase PDFDocument6 pagesK Diagramme de Phase PDFSmail BenidirNo ratings yet

- Soudage Par Friction ExplosionDocument7 pagesSoudage Par Friction ExplosionThanos L'IncongruNo ratings yet

- Traitement Thermique Des Aciers PDFDocument66 pagesTraitement Thermique Des Aciers PDFaboumoussaNo ratings yet

- Zidouri BelkacemDocument91 pagesZidouri BelkacemWalid Ben AmirNo ratings yet

- 1-Etude Des Surépaisseurs D'usinageDocument1 page1-Etude Des Surépaisseurs D'usinagenahim100% (1)

- Fonderie Le Moulage en SableDocument4 pagesFonderie Le Moulage en SableBruno THIEBAUTNo ratings yet

- Presentation MateriauxDocument27 pagesPresentation MateriauxBARNABAS KOUASSINo ratings yet

- procAdAs de Fabrication-Moulage-1 PDFDocument77 pagesprocAdAs de Fabrication-Moulage-1 PDFMZX YTNo ratings yet

- Moulage en SableDocument35 pagesMoulage en Sableamine jerbouyNo ratings yet

- MoulageDocument17 pagesMoulageNajib Nouisser100% (1)

- CH 3. Diagrammes Déquilibres Des Alliages Binaires PDFDocument10 pagesCH 3. Diagrammes Déquilibres Des Alliages Binaires PDFRayen AbNo ratings yet

- UTBM Science-Des-Materiaux 2007 GM PDFDocument4 pagesUTBM Science-Des-Materiaux 2007 GM PDFSmail BenidirNo ratings yet

- Micro StructureDocument8 pagesMicro StructureJari LahcenNo ratings yet

- 4 - Fabrication Des Pieces BrutesDocument22 pages4 - Fabrication Des Pieces Brutesbadr hadriNo ratings yet

- Feuille Analyse Gamme UsinageDocument2 pagesFeuille Analyse Gamme UsinageBouhdida MohamedNo ratings yet

- 8-Solidification Des AlliagesDocument3 pages8-Solidification Des AlliagesPierre MackenzieNo ratings yet

- TPE Science de Materiaux ENIMDocument20 pagesTPE Science de Materiaux ENIMWassim Ben Salah0% (1)

- SYS849 5 HydroformageDocument35 pagesSYS849 5 Hydroformagec oussama50% (2)

- Forgeage À Froid de L'acier, Choix de L'acier Et ProcédésDocument20 pagesForgeage À Froid de L'acier, Choix de L'acier Et ProcédésMOHAMEDNo ratings yet

- Les carnets de construction et vol du cerf-volant: envie de voler plus hautFrom EverandLes carnets de construction et vol du cerf-volant: envie de voler plus hautRating: 5 out of 5 stars5/5 (1)

- Traitement de Métal LiquideDocument13 pagesTraitement de Métal LiquideBojane100% (2)

- 1 - Leçon de DécoupageDocument10 pages1 - Leçon de DécoupageHamada HamadaNo ratings yet

- Alliages MétalliquesDocument533 pagesAlliages Métalliquesdawoud Bourouma100% (1)

- Fonderie D3 SolidificationDocument67 pagesFonderie D3 SolidificationAmine Saidi100% (2)

- Moulage ProfDocument5 pagesMoulage Profkldmnt50% (2)

- 2 - Traitements ThermochimiquesDocument12 pages2 - Traitements ThermochimiquesMounia BELAIDNo ratings yet

- Forge PDFDocument32 pagesForge PDFPierre Mackenzie100% (1)

- Techno Generale A4 MefaDocument34 pagesTechno Generale A4 MefaguyNo ratings yet

- Moulage en Sable ManuelDocument9 pagesMoulage en Sable ManuelkadirikakaNo ratings yet

- 1-Caractéristiques Des Matériaux PDFDocument7 pages1-Caractéristiques Des Matériaux PDFHanane TounsiNo ratings yet

- 2 EmbouDocument9 pages2 EmbouKamel BousninaNo ratings yet

- MoulageDocument52 pagesMoulageLanjar RanimNo ratings yet

- ch5 EstampageDocument2 pagesch5 EstampageHamada Hamada100% (1)

- Chap 3 Meca Complet PDFDocument26 pagesChap 3 Meca Complet PDFMohamed mellahNo ratings yet

- DR MoulageDocument6 pagesDR MoulageRomdhane Ben KhalifaNo ratings yet

- Etats de Surface PDFDocument5 pagesEtats de Surface PDFOumar SallNo ratings yet

- Revenu Des AciersDocument5 pagesRevenu Des AciersNour KhenineNo ratings yet

- Aaaaa PDFDocument50 pagesAaaaa PDFKim Palacio100% (2)

- Initiation À La Fonderie 1ère AnnéeDocument35 pagesInitiation À La Fonderie 1ère Annéeyazid100% (2)

- Rapport Recuit Des AciersDocument38 pagesRapport Recuit Des AciersFahmi chhiebiNo ratings yet

- Superalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceFrom EverandSuperalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceNo ratings yet

- TD MatieresPlastiques 2020 LSLL Wahab DiopDocument2 pagesTD MatieresPlastiques 2020 LSLL Wahab Dioppapa nguiraneNo ratings yet

- La Fabrication de AcierDocument18 pagesLa Fabrication de AcierAsmaa KasmiNo ratings yet

- Moulage La Cire PerdueDocument3 pagesMoulage La Cire PerdueahmedNo ratings yet

- Cours Moulage PDFDocument21 pagesCours Moulage PDFTabka SouheilNo ratings yet

- Ceial Moulage Sous Pression Die CastingDocument17 pagesCeial Moulage Sous Pression Die Castingzora samaNo ratings yet

- MoulageDocument9 pagesMoulageYassine Iferden TorssanovskiNo ratings yet

- Partie 1.chapitre 5.autres Types de Moulage en Moule Metallique. M2.T.F. 2021.2022.Dr - HACINIDocument7 pagesPartie 1.chapitre 5.autres Types de Moulage en Moule Metallique. M2.T.F. 2021.2022.Dr - HACINIHazem HariziNo ratings yet

- Moulage SableDocument6 pagesMoulage SableWalid ChadouliNo ratings yet

- Cotation Fonctionnelle Bac TunisieDocument12 pagesCotation Fonctionnelle Bac TunisieGana100% (1)

- MementoDocument43 pagesMementoGana100% (1)

- MMC SidoroffDocument172 pagesMMC SidoroffMohamud LhafNo ratings yet

- Mécanisem de SerrageDocument1 pageMécanisem de SerrageGanaNo ratings yet

- Energie Production Électrique Et EnvironnementDocument748 pagesEnergie Production Électrique Et EnvironnementGana100% (1)

- Technologie ProfessionnelleDocument149 pagesTechnologie ProfessionnelleGana100% (1)

- Cours de MétallurgieDocument551 pagesCours de MétallurgieGana100% (8)

- LubrificationDocument4 pagesLubrificationGana100% (1)

- Les Matériaux PDFDocument271 pagesLes Matériaux PDFGana100% (1)

- Boite de VitessesDocument16 pagesBoite de VitessesGana100% (1)

- La Boite de Vitesses Ce Doc Donne Des Informations Sur La Boite Des VitessesDocument18 pagesLa Boite de Vitesses Ce Doc Donne Des Informations Sur La Boite Des VitessesAbdelillah Yamoul100% (2)

- Document de Formation SMQDocument28 pagesDocument de Formation SMQGana100% (1)

- COURS AccouplementsDocument10 pagesCOURS AccouplementsGana100% (1)

- Cours Présentation Des MatériauxDocument21 pagesCours Présentation Des MatériauxGana100% (1)

- EmboutissageDocument20 pagesEmboutissageGana100% (2)

- CN 1Document8 pagesCN 1Hozepha Bhai BarmalNo ratings yet

- Cours de Dessin TechniqueDocument8 pagesCours de Dessin TechniqueBabacarDiago100% (2)

- Designation VisserieDocument2 pagesDesignation VisserieGana100% (1)

- Dessin Technique Partie 1 PDFDocument27 pagesDessin Technique Partie 1 PDFGana100% (5)

- Serrage D'une BielleDocument3 pagesSerrage D'une BielleGana100% (2)

- Introduction A L-Electronique AnalogiqueDocument258 pagesIntroduction A L-Electronique AnalogiqueHajar Berrada89% (9)

- Technoi 2012 2013 Lecon6 Formage1Document77 pagesTechnoi 2012 2013 Lecon6 Formage1GanaNo ratings yet

- Mini ProjetDocument18 pagesMini ProjetGanaNo ratings yet

- Les Conditions de CoupesDocument15 pagesLes Conditions de CoupesNeoXana01No ratings yet

- AnnexesDocument8 pagesAnnexesGana100% (1)

- ThermiquesDocument244 pagesThermiquesGana100% (17)

- FRAISAGEDocument16 pagesFRAISAGEsaifdjoombaNo ratings yet

- Les EngrenagesDocument32 pagesLes EngrenagesGana100% (3)

- Moteur Asynchrone TriphaseDocument18 pagesMoteur Asynchrone TriphaseGana83% (6)

- Analyse Du Choix Du ConsommateurDocument39 pagesAnalyse Du Choix Du ConsommateurhamzaNo ratings yet

- Mecanique de FluideDocument26 pagesMecanique de FluideNarapati NantabogaNo ratings yet

- Info3 TD1 2020Document3 pagesInfo3 TD1 2020Selma SenioritaNo ratings yet

- Cours S IDocument84 pagesCours S Imohamed hayballaNo ratings yet

- Cours Debit eDocument40 pagesCours Debit eAimé BazedNo ratings yet

- Qui Suis-JeDocument2 pagesQui Suis-JeKilian PaulsNo ratings yet

- Schema Vecteurs Geometrie 1SDocument2 pagesSchema Vecteurs Geometrie 1SKhawla WeseletiNo ratings yet

- Analyse3 td1Document7 pagesAnalyse3 td1cours importantNo ratings yet

- Cahier D'exercicesDocument8 pagesCahier D'exercicesHayet Ben SaidNo ratings yet

- Méthodes Approximatives de Calculs Des Fréquences Propres Usthb 2020Document10 pagesMéthodes Approximatives de Calculs Des Fréquences Propres Usthb 2020Zaouai SaidNo ratings yet

- Fiche Icarus 40.17Document4 pagesFiche Icarus 40.17gerard CONSOLONo ratings yet

- Plan CoursDocument8 pagesPlan CoursZineddine AlicheNo ratings yet

- Fiches Matieres GM S1 Tronc Commun PDFDocument11 pagesFiches Matieres GM S1 Tronc Commun PDFelbornyNo ratings yet

- TP Thermodynamique Définition D'une Pompe À ChaleurDocument4 pagesTP Thermodynamique Définition D'une Pompe À ChaleurggNo ratings yet

- Logarithme NeperienDocument1 pageLogarithme Neperienprescytufele28No ratings yet

- Poly Rayonnement 1718Document87 pagesPoly Rayonnement 1718totoNo ratings yet

- TD Analyse DonneesDocument8 pagesTD Analyse DonneesADELA MBOUZEKONo ratings yet

- Element - 45 - 1091-8.note de Calcul Du Béton ArméDocument132 pagesElement - 45 - 1091-8.note de Calcul Du Béton ArméJean KouassiNo ratings yet

- Chapitre 2 PoutreComposite-RapportDocument16 pagesChapitre 2 PoutreComposite-RapportAhmed DiagneNo ratings yet

- D 4420Document2 pagesD 4420ahmadove1No ratings yet

- CITEL 2CP 202012fr PL12-CAT6Document1 pageCITEL 2CP 202012fr PL12-CAT6Polo CasdenNo ratings yet

- UNITÉ 1 - La Cinématique: Sph3UDocument41 pagesUNITÉ 1 - La Cinématique: Sph3Uapi-528291418No ratings yet

- TD N2 CorrigéDocument4 pagesTD N2 Corrigémohamed100% (1)

- PfeDocument68 pagesPfeنزار فرجانيNo ratings yet

- ch4 Cours Reaction OxydoreductionDocument3 pagesch4 Cours Reaction Oxydoreductionjeanpierreabotsi99No ratings yet

- DevoirDocument2 pagesDevoirHamzaNo ratings yet

- Partie HydrostatiqueDocument3 pagesPartie HydrostatiquefouadNo ratings yet

- Relations D'équivalence, IDocument0 pagesRelations D'équivalence, IPaul Jeannot0% (1)

- Le Package Tcolorbox - Apprendre Le LaTeX / Mohammed JaitiDocument501 pagesLe Package Tcolorbox - Apprendre Le LaTeX / Mohammed JaitiMohammed Ali Jaiti Souhail100% (2)