Professional Documents

Culture Documents

Capitulo 3

Uploaded by

Alicia Del Rocío SaniOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Capitulo 3

Uploaded by

Alicia Del Rocío SaniCopyright:

Available Formats

CAPI TULO 3

3.1 I NTRODUCCI N A LA METALURGI A DE LA SOLDADURA

En la prctica industrial de la soldadura, el metal de aporte muy rara vez tiene la

misma composicin del metal base. Adicionalmente, a lo largo del metal base se

producen importantes variaciones de temperaturas pico y, consecuentemente, diferencias

significativas de las velocidades de enfriamiento. Estos factores resultan, por lo tanto, en

un compuesto heterogneo consistente de hasta seis zonas metalrgicas distintas. Savage

y col. [6] han reportado que una soldadura tpica consiste de:

1. La zona compuesta

2. La zona no mezclada

3. La intercara de la soldadura

4. La zona parcialmente fundida

5. La zona trmicamente afectada

6. El metal base no afectado

3.2 ZONAS METALRGI CAS DE LA SOLDADURA

3.2.1 La zona compuesta.

Es la regin en donde el metal de soldadura y el metal base se encuentran fundidos

formando la zona de fusin. As por ejemplo, cuando se realiza una soldadura en hierro

fundido con electrodos de nquel, el poso de soldadura est compuesto por una mezcla

lquida homognea de nquel disuelto en el metal base de hierro gris.

3.2.2 La zona no mezclada.

Es una regin muy estrecha que rodea la zona compuesta. Consiste de una capa lmite

de metal base fundido que se solidifica antes de experimentar ninguna mezcla en la zona

compuesta. El espesor de esta regin est usualmente en el rango de unas pocas decenas

de micrones a 2.5 mm, dependiendo del proceso de soldadura y de la velocidad de

enfriamiento. La composicin del metal en la zona no mezclada es sustancialmente igual

a la del metal base. Aunque la zona no mezclada se encuentra presente en todas las

CAPITULO 3 METALURGIA DE LA SOLDADURA

54

soldaduras, solo puede ser observada claramente en aquellas soldaduras donde el metal de

aporte es muy diferente del metal base.

3.2.3 La intercara de la soldadura.

En esta regin se delinea claramente el lmite entre el metal base no fundido y el

metal de soldadura. Esta regin puede observarse mediante ataque qumico en soldaduras

en las que el contenido de aleacin y el rango de solidificacin entre lquidus y slidus son

grandes.

3.2.4 La zona parcialmente fundida.

Se encuentra en el metal base. Es la regin inmediatamente adyacente a la intercara

de la soldadura en donde alguna fusin localizada puede ocurrir. Esta fusin localizada

ocurre frecuentemente debido a que muchas aleaciones contienen inclusiones de bajo

punto de fusin o segregaciones en los lmites de grano. Cuando estas regiones

microscpicas se funden se extienden desde la intercara de la soldadura hacia la zona

parcialmente fundida.

3.2.5 La zona trmicamente afectada.

La zona trmicamente afectada es la regin de la soldadura que experimenta

temperaturas pico suficientemente altas como para producir cambios microestructurales

en estado slido pero no tanto como para producir la fusin. Esta regin ser estudiada

detalladamente ms adelante.

3.2.6 El metal base no afectado.

Es aquella regin de la pieza soldada en la que no ha ocurrido ningn cambio de

microestructura. Aunque en esta regin no se producen cambios microestructurales, el

ciclo trmico impuesto por la soldadura puede producir importantes tensiones residuales

de contraccin longitudinal y transversal.

Las transformaciones metalrgicas que tienen lugar en la zona de soldadura son

severas. El metal fundido se solidifica en cuestin de segundos, la cantidad de metal

fundido rara vez excede de una pulgada cbica, la fuente de calor y el poso de metal

fundido tiene una temperatura considerablemente elevada, muchas veces algunos cientos

de grados centgrados por encima del punto de fusin. Como resultado del enfriamiento

CAPITULO 3 METALURGIA DE LA SOLDADURA

55

rpido del poso de soldadura, las reacciones qumicas que se inician en el metal fundido y

en la escoria no tienen tiempo para completarse.

Fig. 34 Zonas metalrgicas producidas en una junta soldada.

3.3 DESARROLLO DE LA ESTRUCTURA DE LA SOLDADURA Y SUS

PROPI EDADES

Las relaciones entre proceso, microestructura y propiedades son importantes para

entender la estructura, propiedades y caractersticas de los materiales soldados.

Desafortunadamente, muchos de los principios bsicos necesarios para relacionar estas

variables no estn bien definidos debido a un gran nmero de factores complejos

inherentes a la soldadura por fusin, tales como: la geometra del poso de soldadura, la

formacin de estructuras fuera de las condiciones de equilibrio, variaciones espaciales de

composicin, microestructura y propiedades. Adicionalmente, debido al calentamiento

localizado durante la soldadura, se producen tensiones trmicas y de transformacin, las

mismas que permanecen en las soldaduras como esfuerzos residuales.

Actualmente se estn realizando grandes esfuerzos para estudiar las caractersticas de

la zona de fusin y la zona trmicamente afectada, en particular el comportamiento de

solidificacin del poso de soldadura y las transformaciones de fase que tienen lugar en las

soldaduras.

3.4 SOLI DI FI CACI N DEL POSO DE SOLDADURA.

3.4.1 Parmetros bsicos.

El metal de la soldadura, dependiendo de su composicin y velocidad de enfriamiento

puede experimentar una o varias transformaciones de fase durante el ciclo de

M e t a l f u n d i d o

Zona parcialente fundida

Intercara de la soldadura

Zona tmicamente

afectada, ZAT

Metal base

CAPITULO 3 METALURGIA DE LA SOLDADURA

56

enfriamiento desde el estado lquido hasta la temperatura ambiente. Durante la

transformacin desde el estado lquido al estado slido, el comportamiento de la

solidificacin controla la redistribucin de soluto, la estructura de solidificacin, la forma

y tamao de los granos y la distribucin de inclusiones y defectos tales como porosidad

y fisuras en caliente.

Segn David y col. [7] la mayor parte del conocimiento actual del proceso de

solidificacin del poso de soldadura ha sido derivado por extrapolacin del conocimiento

de la solidificacin en fundiciones, lingotes y cristales simples a gradientes trmicos

lentos y reducidas tasas de crecimiento.

Los parmetros ms crticos que determinan la microestructura de la zona de fusin

son:

1. la tasa de crecimiento R

S.

2. el gradiente de temperatura G.

3. el subenfriamiento T, y

4. la composicin de la aleacin.

El gradiente de temperatura y la tasa de crecimiento son importantes en las formas

combinadas G/R

S

, la misma que influye en la morfologa de solidificacin y GR

S

(velocidad de enfriamiento) que influye en la escala de la subestructura de solidificacin.

Durante la soldadura, el poso de soldadura se transfiere de un sitio a otro y los valores de

G y de GR

S

varan considerablemente dentro de la zona de fusin. Dependiendo del

proceso de soldadura seleccionado y la posicin, la mxima velocidad de enfriamiento

GR

S

encontrada en un poso de soldadura puede variar en el rango de 10

2

a 10

7

C/sec [8-

10].

Los gradientes de temperatura en el slido G

S

y en lquido G

L

en la interfase slido-

lquido juegan un papel importante en la determinacin de la subestructura de

solidificacin en la zona de fusin. Por otro lado, el gradiente trmico en el lquido es ms

crtico para determinar la morfologa de la interfase slido/lquido. La evaluacin de G

L

es

bastante complicada debido a la gran influencia de la conveccin dentro del poso de

soldadura. Sin embargo, varios investigadores [9-12] han hecho varios intentos para

medir este parmetro de forma experimental. Adicionalmente, la utilizacin de modelos

computacionales es una opcin razonable que permite calcular los gradientes trmicos en

el poso de soldadura.

La tasa de crecimiento y la tasa de solidificacin son una medida de la tasa de avance

de la interfase slido/lquido en el poso de soldadura. La tasa de crecimiento vara

CAPITULO 3 METALURGIA DE LA SOLDADURA

57

considerablemente con la posicin dentro del poso de soldadura. Los trabajos de varios

investigadores [5-7] mostraron que durante la soldadura en estado estable, si se conoce la

forma del poso de soldadura, la tasa de avance de la interfase slido/lquido puede ser

relacionada con la tasa de avance y con la direccin del movimiento de la fuente de calor.

El frente de solidificacin en el poso de soldadura se mueve en la misma direccin del

mximo gradiente trmico el mismo que tambin es normal a la interfase slido/lquido.

Rappaz, y col. [14] relacionaron la tasa de solidificacin R

S

con la velocidad de la fuente

de calor R

H

de la siguiente forma:

|R

S

|=R

H

n =|R

H

|cos (7)

en donde, n, es la unidad de direccin normal al frente de solidificacin paralelo a R

S

y

es el ngulo entre la superficie normal, n, y la direccin de la soldadura. Sin embargo,

esta relacin no considera la influencia del crecimiento de los cristales. Tanto en metales

como en aleaciones existe una direccin preferencial de crecimiento. Estas direcciones

dependen del tipo de estructura cristalina; para metales de estructura cbica, las

direcciones de fcil crecimiento son las direcciones (100). Para crecimiento dendrtico a

lo largo de la direccin cristalogrfica [hkl], la tasa de crecimiento dendrtico R

hkl

se

puede relacionar con la tasa de crecimiento R

S

mediante la relacin:

|R

S

|=R

hkl

n =|R

hkl

|cos (8)

en donde es el ngulo entre el frente de solidificacin normal y [hkl]. As, la tasa de

crecimiento dendrtico est dada por:

cos

cos

R R

H hkl

= (9)

El subenfriamiento es un parmetro crtico que controla la microestructura de

solidificacin y los efectos de segregacin. El trmino subenfriamento, T, significa que

tan lejos de la temperatura de equilibrio del lquidus est siendo enfriada una aleacin de

una determinada composicin. El subenfriamiento puede ser asociado con la nucleacin

de un slido o con el proceso de crecimiento durante la solidificacin. A diferencia de las

CAPITULO 3 METALURGIA DE LA SOLDADURA

58

fundiciones, la solidificacin de la soldadura se inicia en un substrato slido preexistente,

por lo que la barrera de nucleacin es muy pequea o inexistente. El subenfriamiento total

para crecimiento, T, se produce por las contribuciones individuales de los

subenfriamientos trmicos T

TH

, constitucional, T

C

, cintico T

K

y curvatura del slido

T

R.

[9].

T =T

TH

+T

C

+T

K

+T

R

(10)

Fig. 35 Diagrama esquemtico que ilustra las relaciones entre la velocidad de la

fuente de calor (R

H

), y la tasa de crecimiento del frente de solidificacin (R

S

). En

a) se identifica al vector; en b) vista superior del poso de soldadura; en c) cambio

incremental de la posicin de una pequea seccin de la superficie durante el

tiempo t [8].

CAPITULO 3 METALURGIA DE LA SOLDADURA

59

En la mayora de las condiciones de soldadura en metales y aleaciones el

subenfriamiento trmico, T

TH

, y el subenfriamiento cintico, T

K

, son mnimos y por lo

tanto pueden ser ignorados. As, para considerar el crecimiento del slido en el poso de

soldadura tan solo el subenfriamiento constitucional, T

C

, y el subenfriamiento debido a

efectos de curvatura, T

R

, son importantes [9]. Las microestructuras de las soldaduras son

mucho ms finas que las de fundicin, por lo tanto, la contribucin del subenfriamiento

debido al efecto de curvatura, T

R

, que es el subenfriamiento en las puntas de las

dendritas ser muy significativo. El subenfriamiento total tiene una gran influencia sobre

la morfologa de la solidificacin y sobre la extensin de la microsegregacin de

elementos durante la solidificacin del poso de soldadura. El efecto del incremento del

subenfriamiento en las puntas de las dendritas resulta en la solidificacin con una

composicin ms cercana a la composicin de la aleacin, lo cual reduce la

microsegregacin.

3.4.2 Nucleacin.

El desarrollo de las microestructuras de la zona de fusin se puede analizar utilizando

las teoras clsicas de nucleacin y crecimiento. Dentro de la teora clsica, la nucleacin

puede ser clasificada en nucleacin homognea y nucleacin heterognea. En el primer

caso el slido se forma en el interior del lquido sin la presencia de ningn material

externo. En el segundo caso, la formacin del ncleo de solidificacin requiere de la

presencia de material externo. En el caso de la solidificacin homognea la formacin de

un ncleo de solidificacin requiere del aporte de una energa muy grande, la misma que

puede ser conseguida mediante temperaturas de subenfriamiento muy por debajo del

punto de solidificacin. La energa libre de formacin G* de un ncleo estable de

solidificacin de tamao crtico est dada por la siguiente ecuacin:

2

3

16

*

v

SL

G

G

=

(11)

en donde

SL

es la tensin superficial entre el slido y el lquido y G

V

es la energa libre

de solidificacin por unidad de volumen. Sin embargo, si el metal lquido contiene

materiales extraos tales como xidos, u otras partculas de punto de fusin inferior al del

metal que se est solidificando la nucleacin se produce ms fcilmente. En tal caso se

CAPITULO 3 METALURGIA DE LA SOLDADURA

60

produce lo que se conoce como solidificacin heterognea. La energa libre de

solidificacin heterognea G*

het

de un ncleo estable de tamao crtico es bastante

menor que G* por un factor f():

G*

het

= G* f() (12)

donde f() es un factor de forma que depende del ngulo mojado. En el caso de

nucleacin heterognea, este factor f() es siempre mucho menor que 1.

El proceso de solidificacin en la soldadura se produce siempre a partir de un slido

preexistente que es el metal base y el factor f() que es muy cercano a cero. Por esto, casi

no existe una barrera de nucleacin y la solidificacin ocurre espontneamente mediante

crecimiento columnar o epitaxial. En algunos casos, se aaden inoculantes con el fin de

propiciar la nucleacin en las soldaduras. Finalmente, con el objeto de forzar la formacin

de nuevos ncleos de solidificacin, las clulas o dendritas formadas inicialmente en la

intercara entre el metal base y el lquido, pueden ser fraccionadas mediante mtodos

dinmicos tales como la vibracin mecnica y la oscilacin del arco. En la actualidad no

existe un estudio completo que explique claramente los principios de refinacin y

formacin de granos en la zona de fusin. Adicionalmente, la influencia del flujo

convectivo dentro del poso de soldadura puede ser tambin una causa importante para la

fragmentacin de las dendritas y consecuentemente para el desarrollo de la estructura de

solidificacin.

3.4.3 Crecimiento.

Durante la solidificacin, el crecimiento del slido en la intercara entre el lquido y el

slido ocurre debido a la adicin de tomos del lquido al slido. La cintica del

crecimiento del slido, es la facilidad con que este proceso puede ocurrir. La cintica de

crecimiento es controlada en gran extensin por la estructura a escala atmica de la

intercara. Segn Flemmings [16] el crecimiento del slido puede ocurrir mediante

crecimiento bidimensional, crecimiento en hlice y crecimiento uniforme o continuo. La

estabilidad de la intercara es crtica para determinar las caractersticas microesructurales

del metal soldado. Durante el crecimiento del slido, la forma microscpica de la

intercara entre el slido y el lquido se determina por las condiciones trmicas y

constitucionales en la regin que se encuentra en la vecindad inmediata de la intercara.

CAPITULO 3 METALURGIA DE LA SOLDADURA

61

Estos factores determinan si el crecimiento es de tipo planar, celular o dendrtico, tal

como se muestra en las figuras 36 y 37.

Fig. 36 Posibles morfologas estructurales durante la solidificacin: (a)

crecimiento de frente plano; (b) crecimiento celular; (c) crecimiento celular

dendrtico; (d) crecimiento dendrtico equiaxial [7].

En metales puros, en los que no hay efectos del soluto, solo el gradiente trmico

ejerce el control sobre la estabilidad de la intercara entre el slido y el lquido. En

aleaciones, por el contrario, la estabilidad del frente de solidificacin es mucho ms

compleja. Debido a que durante la solidificacin existe una particin de los elementos del

soluto entre el slido y el lquido, los efectos del gradiente de composicin delante de la

intercara deben ser considerados. Los efectos de redistribucin y formacin del soluto

junto a la intercara entre el slido y el lquido han sido investigados por Flemmings [16]

y tambin por Kurtz y Fisher [17] bajo el concepto de superenfriamiento constitucional.

El criterio de superenfriamiento constitucional para inestabilidad de un frente plano puede

escribirse como:

G

L

/R

S

< T

o

/D

L

(13)

Slido Lquido Slido Lquido

CAPITULO 3 METALURGIA DE LA SOLDADURA

62

en donde G

L

yR

S

son lo que ya fueron definidos anteriormente, T

o

es la temperatura de

solidificacin de equilibrio para una composicin dada, y D

L

es el coeficiente de difusin

del soluto en el lquido. Si G

L

/R

S

> T

o

/D

L

, el frente plano ser estable.

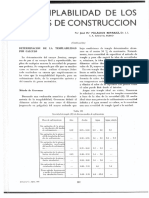

Fig. 37 Dependencia del modo de solidificacin como una funcin del parmetro

G/R para diferentes concentraciones de soluto [16].

El criterio de superenfriamiento constitucional para la estabilidad de un frente plano

se muestra grficamente en la figura 38. Para crecimiento en estado estable del frente

plano, el perfil de composicin del soluto se muestra en la figura 38 (a). El perfil de

temperatura de equilibrio correspondiente al lquido se muestra en las figuras 38 (b) y 38

(c). Dependiendo del gradiente trmico real en el lquido el frente plano permanecer

estable, figura 38 (b), o llegar a ser inestable, figura 38 (c). Si las condiciones de

crecimiento se salen de la estabilidad planar, la morfologa de la intercara cambiar de

planar a celular y a dendrtica. Dependiendo de las condiciones de enfriamiento, las

dendritas mostrarn ramas secundarias y terciarias, las que crecern en las direcciones

preferenciales de crecimiento cristalogrfico. La figura 39 muestra el crecimiento

dendrtico del slido con sus ramas mltiples, observadas durante la soldadura de una

superaleacin de un monocristal de base nquel [19].

El concepto de superenfriamiento constitucional es muy til para comprender el

desarrollo de la microestructura y la influencia de los parmetros de proceso sobre las

microestructuras de las soldaduras, pero no es suficiente para describir con precisin ni

con detalles cuantitativos la estabilidad morfolgica del frente de solidificacin.

Parmetro de solidificacin G/ R

Equiaxial dendrtico

Columnar dendrtico

Celular dendrtico

Celular

Planar

C

o

n

t

e

n

i

d

o

d

e

s

o

l

u

t

o

,

C

o

CAPITULO 3 METALURGIA DE LA SOLDADURA

63

Fig. 38 Desarrollo de super-enfriamiento constitucional durante la solidificacin

de un frente plano. a) perfil de composicin y enriquecimiento de la capa de

soluto delante del frente planar de solidificacin, b) condicin para la estabilidad

del frente plano, c) condicin para la inestabilidad del frente plano y super-

enfriamiento constitucional [16].

Fig. 39 Fotomicrografa electrnica de un cristal simple de una aleacin de nquel

en la que se muestra el desarrollo de dendritas primarias, secundarias y terciarias

en una soldadura de haz de electrones [19].

CAPITULO 3 METALURGIA DE LA SOLDADURA

64

Aunque se han realizado importantes aportes y anlisis ms rigurosos para evaluar

condiciones adicionales para el frente de solidificacin plana [19-21], la aplicacin de

estos modelos en soldadura son una meta importante para avanzar en el conocimiento de

los materiales soldados.

Hay algunos parmetros muy importantes que controlan la formacin de subestructuras

de forma celular o celular-dendrtica, estos son:

1. El coeficiente de particin de equilibrio, K, el mismo que es un ndice del potencial

de segregacin de una aleacin.

K = C

S

*/C

L

* (15)

en donde C

S

* es el contenido de soluto del slido en la intercara slido-lquido y

C

L

* es el contenido de soluto en el lquido en la intercara slido-lquido.

2. La composicin de la aleacin en si misma, C

o

.

3. El gradiente de temperatura, G, en el lquido en la intercara de la soldadura en

K/mm.

4. La tasa de crecimiento, R, o velocidad de la intercara en mm/s.

Consideremos por ejemplo una aleacin de composicin C

o

igual a 3% Cu y 97% Al,

en la figura 40 (a)

K= C

S

*/C

L

* 1.7 % Cu/10 % Cu =0.17

El metal que solidifica inicialmente contendr:

C

o

K =3*0.17 =0.51 % Cu

Mientras que el lquido que solidifica ente las clulas o que se encuentre entre los

ramales de las dendritas tendr un contenido de cobre igual a: Co/K 3/0,17 =17.6 %Cu

Los valores calculados muestran el cambio en la composicin al inicio y al final de la

solidificacin de la clula o la dendrita celular. Mientras la clula o la dendrita crece en la

soldadura, un equilibrio dinmico es alcanzado entre el nuevo slido de composicin Co

=3 %Cu y el lquido enriquecido de cobre el mismo que contiene un mximo de Co/K

17.6 %Cu en la intercara entre el slido y el lquido, tal como se muestra en las figuras 40

(b) y 40(c). Si la distribucin real de la temperatura delante de la intercara lquido-slido

es menor que la temperatura del lquido, entonces ocurre un superenfriamiento

constitucional, figura 40(d). Superenfriamiento significa que el lquido enriquecido de

soluto delante de la intercara slido-lquido ha sido enfriado por debajo de su punto de

CAPITULO 3 METALURGIA DE LA SOLDADURA

65

solidificacin de equilibrio, y constitucional, indica que el superenfriamiento se ha

producido por un efecto de composicin antes que por cambio de temperatura.

Fig. 40 Solidificacin de dendritas en la soldadura: a) Solidificacin con

crecimiento dendrtico, b) y c) Redistribucin de soluto delante de la intercara

slido-lquido, d) El superenfriamiento constitucional ocurre cuando la

temperatura real del lquido en la regin rica en cobre es mayor que la

temperatura de lquidus [9].

3.4.4 Redistribucin de soluto.

Un importante fenmeno en soldadura es la redistribucin de soluto. Esta

redistribucin frecuentemente produce la segregacin de elementos, lo que puede ser una

causa de fisuracin de la soldadura y afectar la microestructura y propiedades de la zona

fundida. Cuando la segregacin se produce a escala fina tal como en los espacios de los

ramales de las dendritas, es decir en el rango entre 10 y 100 m, entonces se identifica

como microsegregacin.

Los efectos de la variacin de composicin sobre la solidificacin de aleaciones son

importantes para comprender la solidificacin del poso de soldadura. Estos efectos

pueden dividirse en tres casos. El caso I es la solidificacin en estado de equilibrio con

completa difusin del soluto en el slido y el lquido. El caso II asume muy poca o

CAPITULO 3 METALURGIA DE LA SOLDADURA

66

ninguna difusin del soluto en el slido, mientras que se presupone que hay completa

mezcla por difusin y conveccin en el lquido. Esta condicin es causa de

microsegregacin en las microestructuras de la soldadura. En el caso III se asume que no

hay difusin en el slido, que solo hay una limitada difusin en el lquido y que no hay

conveccin. Este caso admite la formacin de una capa lmite de soluto delante de la

intercara entre el slido y el lquido [16, 22]. El caso III es el que se usa para describir la

estabilidad morfolgica y desarrollo de microestructuras en soldaduras tal como se ha

descrito en los prrafos que describen el crecimiento.

En las soldaduras se pueden reconocer tres tipos de microestructuras tal como se

observa en la figura 41. Un frente plano de solidificacin es frecuentemente encontrado a

lo largo de la lnea de fusin, en el interior de la soldadura la estructura muestra un

crecimiento columnar dendrtico y a veces, en el centro de la soldadura se puede observar

una regin equiaxial. Para la regin de la soldadura que muestra un frente plano de

solidificacin es ms apropiado realizar el anlisis de redistribucin de soluto, caso III de

solidificacin, con limitada difusin en el lquido, definido en el prrafo anterior.

Fig. 41 Diagrama esquemtico de la variacin estructural de la microestructura

de la soldadura a lo largo de la zona de fusin [5].

Cuando se describe la redistribucin de soluto bajo condiciones de crecimiento

dendrtico en soldaduras, se debe considerar la redistribucin de soluto tanto en las puntas

de las dendritas como tambin en las regiones interdendrticas. La redistribucin de soluto

en las puntas de las dendritas est controlado en gran medida por el grado de

subenfriamiento de las puntas de las dendritas. Cuando se considera la redistribucin de

soluto en las regiones interdendrticas, el caso II puede resultar una apropiada

CAPITULO 3 METALURGIA DE LA SOLDADURA

67

aproximacin para el caso de la soldadura. Estos modelos pueden ser aplicados con buena

aproximacin a sistemas binarios, sin embargo su aplicacin a sistemas ternarios y de

mayor grado requiere de modelos ms sofisticados que se encuentran en proceso de

desarrollo.

3.4.5 Estructura del grano.

La estructura de la zona de fusin es controlada predominantemente por la estructura

del metal base y por las condiciones de la soldadura. El crecimiento inicial ocurre

epitaxialmente junto a los granos parcialmente fundidos del metal base [13, 14, 23]. En

probetas de soldadura policristalinas, entre los granos aleatoriamente orientados del metal

base, aquellos granos cuyas direcciones <100>se encuentren alineados con la direccin

de la fuente de calor sern favorecidos. El proceso de seleccin preferencial de los granos

que ocurre durante la soldadura promueve la formacin de una estructura columnar

similar a la mostrada en la figura 42. Aunque el nivel actual del conocimiento del

desarrollo de la estructura del grano en tres dimensiones es todava limitado debido a que

los detalles del crecimiento preferencial de los granos son complicados, en el caso de

cristales simples se han hecho importantes descubrimientos, los que han sido reportados

en los trabajos de Rappaz y col. [24] y de David y col. [25].

Fig. 42 Estructura de grano columnar en una soldadura lser en acero [26].

Las transformaciones que se producen en la soldadura son de dos tipos; aquellas que

afectan a la estructura del grano y las que producen modificaciones estructurales o

cambios de fase relacionados con la templabilidad del acero.

5 mm

CAPITULO 3 METALURGIA DE LA SOLDADURA

68

La solidificacin del metal fundido en el poso de soldadura se ilustra en las figuras

43 y 44. Al avanzar la formacin del cordn, la temperatura del poso de soldadura

desciende debido a la conduccin del calor hacia el metal de base y a la radiacin y

conveccin hacia la atmsfera circundante. Al bajar la temperatura del metal, este se

solidifica. Los granos aparecen primero en la lnea de fusin, en donde la temperatura es

relativamente baja y crecen con rapidez diferente, porque al aumentar de tamao y al

hacer presin los cristales unos contra otros, cada uno acta de acuerdo con el estado de

su crecimiento. Cuando se realizan soldaduras con varias pasadas, la estructura de

solidificacin del poso de soldadura se altera por refusin y recristalizacin producida por

las pasadas subsecuentes [27, 28].

Esto puede resultar en bolsas de metal fundido en las que se retarda el crecimiento de

los granos. Estas regiones tienen por lo tanto probabilidades de contener inclusiones de

escoria tal como se observa en la figura 43. La estructura del metal de la soldadura y la

apropiada solidificacin del poso del metal depende en cierto grado de la relacin entre el

ancho de la soldadura y su profundidad de penetracin.

Fig. 43 Seccin transversal de los cordones de soldadura en los que se aprecian

inclusiones de escoria [2].

3.4.6 Forma del poso de soldadura.

La forma del poso de soldadura es un importante parmetro debido a que controla la

estructura del grano. As por ejemplo, si un metal monofsico es soldado mediante

soldadura TIG a baja velocidad, el poso de soldadura adquiere una forma elptica, casi

circular, similar a la mostrada en la figura 44(a). Los granos columnares crecen en la

direccin del gradiente trmico producido por el movimiento de la fuente de calor (el

arco). Los granos crecen epitaxialmente desde el metal base en direccin hacia el arco.

CAPITULO 3 METALURGIA DE LA SOLDADURA

69

Debido a que la direccin del mximo gradiente de temperatura esta cambiando

constantemente desde aproximadamente 90 con respecto a la intercara de la soldadura

en la posicin A hasta llegar a ser aproximadamente paralela al eje de la soldadura en la

posicin B, los granos deben crecer desde la posicin A y girar continuamente

dependiendo de la posicin instantnea del arco. Este proceso est caracterizado por un

crecimiento competitivo de los granos. As, los granos mejor orientados son los que

tendrn mayor posibilidad de crecimiento e impedirn el crecimiento de otros granos que

tengan orientaciones menos favorables. Las direcciones de crecimiento ms favorecidas

para el crecimiento en cristales cbicos y hexagonales son las direcciones <001>y

<1010>.

Debido a que los granos columnares crecen en la direccin del mximo gradiente

trmico, la morfologa depende de la forma del poso de soldadura, de la velocidad de

soldadura y del balance entre el calor suministrado y las condiciones de enfriamiento. La

geometra del poso de soldadura es una funcin de un parmetro adimensional n

3:

n

3

= q

o

v/ 4

2

(Hm- Ho) (14)

en donde q

o

es la potencia del arco, v es la velocidad de soldadura, es la difusividad

trmica del metal base y (Hm Ho) es el contenido de calor por volumen unitario a la

temperatura de fusin.

Cuando n

3

tiene valores altos, el poso de soldadura adquiere la forma de gota, la

misma que es caracterstica de soldaduras ejecutadas con alta energa y alta velocidad.

Por el contrario, valores bajos de n

3

indican que el poso de soldadura tiene una forma ms

elptica. Adicionalmente, las propiedades trmicas del metal base son muy importantes

porque n

3

es una funcin de la difusividad trmica y del contenido de calor (Hm- Ho).

Posos de soldadura con forma de gota son observados frecuentemente en la soldadura

de metales de baja difusividad trmica (por ejemplo en la soldadura del acero inoxidable),

mientras tanto, posos de forma elptica se observa ms comnmente en la soldadura del

aluminio. Otro factor que ejerce una influencia importante sobre la forma del poso de

soldadura es la transferencia de calor por conveccin debido a la accin de fuerzas de

flotacin, a fuerzas electromagnticas y a fuerzas de tensin superficial. Las fuerzas de

flotacin producen la formacin de un poso de soldadura ancho pero de muy poca

profundidad debido a la transferencia de metal caliente hacia la superficie y de metal fro

hacia el fondo del poso. Las fuerzas electromagnticas, por el contrario, ejercen un efecto

CAPITULO 3 METALURGIA DE LA SOLDADURA

70

inverso, estas fuerzas tienden a empujar el metal lquido del centro del poso de soldadura

hacia la raz de la soldadura. Por lo tanto, las fuerzas electromagnticas tienden a producir

posos de soldadura estrechos pero relativamente profundos.

Fig. 44 Formas caractersticas del poso de soldadura: a) a baja velocidad, b) a

velocidad intermedia y c) a velocidades rpidas de soldadura [17].

Finalmente, los gradientes de tensin superficial, conocidos como fuerzas de

Marangony, pueden propiciar la circulacin del metal lquido dentro del poso de

soldadura desde la regin de baja tensin superficial hasta la regin de alta tensin

superficial. En la soldadura de acero, tanto el azufre como el oxgeno han sido

identificados como elementos surfactantes del acero lquido. As, el coeficiente de

CAPITULO 3 METALURGIA DE LA SOLDADURA

71

dependencia de la temperatura de la tensin superficial, d/dT que es generalmente

negativo puede llegar a tener valores positivos, lo cual facilita que la circulacin del flujo

de metal lquido sea de fuera hacia adentro del poso de soldadura, propiciando la

formacin de un poso de soldadura de mayor profundidad de penetracin. Sin embargo,

cuando esos elementos no se encuentran presentes en el metal lquido en la concentracin

apropiada, la tensin superficial se reduce con el incremento de la temperatura del metal

lquido y como resultado se producen posos de soldadura anchos y de muy poca

penetracin.

El poso de soldadura tiende a volverse ms alargado cuando la velocidad de

soldadura se incrementa. En la figura 44 (b), la direccin del mximo gradiente de

temperatura en el poso de soladura es perpendicular a la intercara de la soldadura en las

posiciones A y B, pero debido a que el poso de soldadura tiene una mayor distancia

detrs del arco, el gradiente de temperatura en la posicin B ya no est fuertemente

orientado en direccin del electrodo. As, los granos columnares no giran tanto como en

el caso de un poso de forma semi-circular.

Finalmente, el poso de soldadura puede llegar a tener la forma de gota a altas

velocidades de soldadura, tales como las utilizadas en la prctica industrial figura 44(c).

En este caso los granos columnares crecen desde el slido y convergen abruptamente

hacia la lnea central de la soldadura con muy poco cambio de direccin. Las soldaduras

que tienen esta forma, poseen generalmente las peores caractersticas de resistencia a la

fisuracin en caliente en la lnea central del cordn [17].

3.4.7 Velocidades de enfriamiento en la zona fundida.

La determinacin de la velocidad de enfriamiento en la zona de fusin es importante

por las siguientes razones:

1. Permite evitar la transformacin martenstica y una posible fisuracin en caliente

y en fro.

2. Permite relacionar las velocidades de enfriamiento, con los registros de ensayos de

templabilidad J ominy o con diagramas CCT.

3. Influye significativamente sobre las reacciones metalrgicas que pudieran ocurrir

en la zona afectada trmicamente (ZAT).

4. Permite prevenir un excesivo crecimiento de las dendritas en el metal soldado.

Tpicamente, las velocidades de enfriamiento en el metal de soldadura decrecen

rpidamente a medida que el metal de soldadura se enfra hasta la temperatura ambiente.

CAPITULO 3 METALURGIA DE LA SOLDADURA

72

De esta manera, las velocidades de enfriamiento del metal de soldadura son medidas

experimentalmente mediante la pendiente de la curva de enfriamiento (Tiempo Vs.

Temperatura), a la temperatura de inters. En los aceros, las temperaturas de inters que

son usualmente seleccionadas para calcular o medir las velocidades de enfriamiento en

aceros estn en el rango entre: 500 C y 800 C [17].

Adams [28] demostr que la velocidad de enfriamiento, S, en la regin central de la

soldadura de una placa delgada que requiere menos de cuatro pasadas de soldadura para

obtener penetracin completa se puede calcular mediante la siguiente expresin:

3

2

) ( 2

o i

T T

Hn

e

Cp K S

|

.

|

\

|

= (16)

en donde T

i

es la temperatura de inters, e es el espesor de la placa, To es la temperatura

ambiente, K es la conductividad trmica, es la densidad, Cp es el calor especfico y Hn

es el calor neto absorbido por la soldadura. Esta ecuacin se puede aplicar a situaciones

donde la conduccin del calor es bidimensional. El espesor de la placa es relativo pues

depende del proceso de soldadura que se ha de aplicar. Existen modelos desarrollados

para el caso de tres dimensiones que ofrecen resultados ms precisos, pero que involucran

una complejidad matemtica muy elaborada. Las ecuaciones de Adams tienen la ventaja

de ser muy sencillas y bastante confiables debido a que la conduccin de calor en la

direccin paralela a la soldadura es muy pequea. Por lo tanto los resultados que se

obtienen son muy buenas aproximaciones a las condiciones reales de enfriamiento de las

soldaduras.

Adams [28] tambin demostr que en el caso de soldaduras que requieren ms de

cuatro pasadas, la velocidad de enfriamiento puede calcularse usando la siguiente

ecuacin:

n

o i

H

T T K

S

2

) ( 2

=

(17)

En este caso, la velocidad de enfriamiento es mxima bajo condiciones normales de

soldadura. Aqu no se han incluido el calor especfico ni el espesor de las placas. La

ecuacin para placas gruesas deber ser usado siempre que el tamao del depsito de

CAPITULO 3 METALURGIA DE LA SOLDADURA

73

soldadura sea pequeo comparado con el espesor de la placa. Como la caracterizacin de

placa gruesa o fina no es muy fcil de realizar, Adams desarroll adicionalmente una

ecuacin que define el criterio de espesor relativo, , as:

2 / 1

) (

|

|

.

|

\

|

=

n

o i

H

T T Cp

e

(18)

De acuerdo con el autor, el clculo de la velocidad de enfriamiento usando el criterio

de placa delgada deber aplicarse siempre que <0.75. Por el contrario, cuando >

0.75, la velocidad de enfriamiento deber calcularse usando el criterio de placas gruesas.

3.4.8 Microstructura del poso de soldadura en aceros de baja aleacin.

La formacin de la microstructura del poso de soldadura se produce bajo fuertes

condiciones fuera del equilibrio y claramente difiere significativamente de aquellas

producidas en la fundicin, procesamiento termomecnico y tratamientos trmicos. Para

el acero de baja aleacin, la evolucin de la microestructura del poso de soldadura

empieza por la solidificacin con crecimiento epitaxial de la ferrita delta () columnar a

partir de la estructura del grano del metal base en el lmite de fusin [12, 13]. La

microestructura final del metal soldado es determinada por la combinacin de la

composicin qumica y la velocidad de enfriamiento.

3.4.9 Clasificacin de la microestructura .

Para realizar una apropiada caracterizacin de una microestructura, es necesario

identificar las fases y microconstituyentes usando un sistema de nomenclatura que sea

ampliamente aceptado y bien entendido. En aceros trabajados plsticamente, esta

necesidad se ha satisfecho suficientemente usando el esquema de Dube [29], en el que

varios tipos de formaciones ferrticas se han clasificado de acuerdo con sus morfologas.

Los cuatro tipos de formaciones ferrticas han sido reconocidas por Dube y luego

confirmadas por Aaronson [30] son: ferrita alotriomrfica en el lmite de grano, lajas de

ferrita de Widmanstaetten, ferrita ideomrfica intergranular y placas intragranulares.

Las fases constituyentes del metal de soldadura de aceros de baja aleacin incluyen a

la ferrita alotriomrfica (), la ferrita acicular (a) y la ferrita de Widmanstaetten (w).

Tambin pueden aparecer otros microconstituyentes tales como martensita (), austenita

CAPITULO 3 METALURGIA DE LA SOLDADURA

74

retenida () o perlita degenerada (P). Puede observarse que esta clasificacin de la ferrita

es consistente con la clasificacin morfolgica propuesta por Dube [29], aunque las

denominaciones son algo diferentes. La ferrita acicular no figura en el esquema de Dube

porque rara vez es observada en los aceros trabajados plsticamente. La figura 45

muestra las morfologas tpicas de los mayores componentes microestructurales del metal

soldado as como tambin las fases tpicas formadas en el metal trmicamente afectado de

aceros soldados de baja aleacin.

3.4.9.1 Ferrita alotriomrfica ().

Alotriomrfica significa partcula de una fase que no tiene un forma externa

regular. La ferrita alotriomrfica es la primera fase que se forma durante el enfriamiento

de la austenita por debajo de la temperatura A

3

. Esta fase nuclea junto a los lmites de

grano de la austenita y luego crecen a una tasa controlada por la difusin de carbono en la

austenita delante de la interfase en transformacin [31-34]. Las partculas amorfas del

lmite de grano forman lmites redondeados con la austenita. Estos limites tienen

usualmente forma biconvexa. Es generalmente aceptado que la presencia de cantidades

sustanciales de ferrita alotriomrfica puede resultar en una importante reduccin de

tenacidad de las juntas soldadas de los aceros de baja aleacin debido al gran tamao de

los granos de ferrita que ofrecen muy poca resistencia a la propagacin de fisuras por

clivaje [31-32].

3.4.9.2 Ferrita acicular (a).

La ferrita acicular es la fase ms comnmente observada en depsitos de soldadura de

aceros de baja aleacin. El trmino acicular significa que tiene forma de agujas. Es

generalmente reconocido que la ferrita acicular est constituida por delgadas placas

biconvexas con morfologa tridimensional. Aunque muchos esfuerzos se han realizado en

los ltimos aos, como se muestra en varios artculos [36-38] el mecanismo de

transformacin de la ferrita acicular no est totalmente determinado. Sin embargo, est

bien reconocido que la ferrita acicular nuclea intergranularmente junto a inclusiones

dentro de los granos austenticos grandes. La presencia de ferrita acicular puede mejorar

significativamente la tenacidad de los depsitos de soldadura debido a que su estructura

catica produce redistribucin de los esfuerzos y cambia la direccin de las fisuras de

clivaje [31-33]. Las dimensiones de placas de ferrita acicular estn en el rango de 40 a 80

m [5, 37].

CAPITULO 3 METALURGIA DE LA SOLDADURA

75

(a) (b)

Fig. 45 (a) Principales componentes microstructurales del metal soldado de aceros de

baja aleacin; Las siglas GF, WF, AF, y PF se refieren a ferrita en el lmite de grano

(ferrita alotriomrfica), ferrita de Widmanstaetten, ferrita acicular (placas

intragranulares) y ferrita poligonal (ferrita idiomrfica), respectivamente. (b)

Principales componentes microstructurales en la ZAT de aceros de baja aleacin;

Las siglas UB, LB, y M corresponden a bainita superior, bainita inferior, y

martensita, respectivamente [36].

3.4.9.3 Ferrita de Widmanstaetten (w).

Esta caracterizada por una simetra que sigue 3 4 direcciones privilegiadas, y se

manifiesta como una estructura frgil en los aceros. La estructura de Widmanstaetten

puede producirse en el acero dependiendo de tres factores: 1) la composicin qumica, 2)

la temperatura de sobrecalentamiento en la fase y 3) la velocidad de enfriamiento a

partir de esta fase. Si bien el dominio de formacin de estas estructuras es relativamente

limitado (0,2 %C a 0,4 %C) cuando los sobrecalentamientos son pequeos, figura 46 (a),

esta estructura se extiende por el lado de las concentraciones altas de carbono, cuando la

temperatura de sobrecalentamiento crece, figura 46 (b). La accin del tercer factor, la

velocidad de enfriamiento, queda compensada por el sobrecalentamiento. Por lo tanto la

influencia del sobrecalentamiento es predominante.

La ferrita secundaria de Widmanstaetten nuclea junto a los lmites de la ferrita

allotriomrfica/austenita y crece como grupos de placas paralelas separadas por regiones

delgadas de austenita, las que ms tarde pueden ser retenidas hasta la temperatura

ambiente o transformadas a martensita y/o perlita. Esta ferrita de Widmanstaetten y sus

microfases asociadas son Ferrita, Martensita, Austenita y Carburos. La ferrita de

CAPITULO 3 METALURGIA DE LA SOLDADURA

76

Widmansatten Primaria puede nuclear directamente desde los lmites de grano de la

austenita y no es cubierta por ferrita alotriomrfica aunque su mecanismo de formacin es

idntico al de la ferrita de Widmanstaetten secundaria [31-33].

Fig. 46 Formacin de la estructura de Widmanstaetten como una dependencia de

composicin y de la velocidad de enfriamiento de la soldadura [5].

El crecimiento de las placas que forman la estructura de Widmanstaetten es un

fenmeno controlado por difusin. Si consideramos el crecimiento de una de las puntas,

la misma que tiene un radio r, habr una diferencia de presin entre la punta de estructura

ferrtica y la matriz austentica. Esto cambia la concentracin local de equilibrio en la

matriz de acuerdo con la siguiente ecuacin:

o o

r

r kRT

C C

o

=

(19)

en donde

C es la concentracin de equilibrio de carbn en para una punta de radio

infinito,

o

r

C es la concentracin para una punta de radio r

o,

k es una constante del

material, R es la constante universal de los gases y T

o

la temperatura. La ecuacin (19) es

(a)

(b)

CAPITULO 3 METALURGIA DE LA SOLDADURA

77

una forma modificada de la ecuacin de Gibbs-Thompson. Arreglndola se puede obtener

el radio de la punta. As:

( )

o

r o

o

C C kRT

r

(20)

Analizando la ecuacin (20) podemos observar que el radio de la punta de las placas

laterales crece para formar la estructura de Widmanstaetten y se reduce a medida que la

extensin de subenfriamiento aumenta.

El proceso de difusin es muy complejo debido a que ocurre radialmente, pero luego

de una apropiado trabajo matemtico puede demostrarse que la tasa de alargamiento (G

L

)

de una placa de Widmanstaetten es:

( )

( )

C C

C C

ar

D

G

o

L

=

2

(21)

donde a es una constante (aprox.=1)

c

r

o

c x

C%

r

o

C

C

C

X

Fig. 47 variacin de la composicin a lo largo de una placa de Widmanstaetten

en crecimiento [40].

Se puede tambin concluir que la tasa de alargamiento es independiente del tiempo y

que la tasa de crecimiento de la estructura de Widmanstaetten puede incrementarse si se

incrementa el subenfriamiento, debido a que G

L

es proporcional a 1/r

o.

La estructura ferrtica de Widmanstaetten, , puede ser dominante a altos valores de

subenfriamiento. Esto es porque la tasa de difusin puede ser incrementada debido a que

CAPITULO 3 METALURGIA DE LA SOLDADURA

78

las distancias de difusin son cortas (r) y adems, porque r decrece cuando la

temperatura decrece.

La figura 48 muestra un diagrama de equilibrio en el que se pueden observar las

regiones en las que se presentan las diferentes estructuras en el acero. Es evidente que la

estructura ferrtica de Widmanstaetten se formar tanto en los aceros de bajo como de alto

contenido de carbono pero no en los aceros de mediano contenido de carbono. Se puede

adems observar que esta estructura se forma en las regiones comprendidas entre la

temperatura crtica inferior y aproximadamente 450 C.

T C

1000

800 GBA

M W

600 W GBA

Perlita

400 Perlita y Bainita

% C

Fig. 48 Diagrama de temperatura-composicin que muestra las diferentes

regiones donde aparecen las distintas estructuras en los aceros.

La estructura de Widmanstaetten puede presentarse incompletamente formada, tal

como se muestra en la figura 49 (a), si no se completa totalmente alguna de las

condiciones de formacin; o puede ser completa, figura 49 (b), es decir con las

direcciones privilegiadas completamente orientadas. La naturaleza del agregado laminar

depositado paralelamente a los planos de deslizamiento suele ser generalmente perltico.

Algunos elementos de aleacin tales como el manganeso, el cromo y el molibdeno

pueden favorecer la formacin de esta estructura. Debido al grosor del grano y a la

forma acicular del constituyente ferrtico, la estructura de Widmanstaetten influye

notablemente en la reduccin de la resiliencia y resistencia mecnica de la junta soldada.

CAPITULO 3 METALURGIA DE LA SOLDADURA

79

3.4.9.4 Microfases.

Las estructuras producidas por la transformacin resultante de la austenita retenida,

rica en carbono, en los aceros de baja aleacin, tales como martensita, austenita retenida,

bainita o perlita degenerada se conocen como microfases.

a b

Fig. 49 Estructura de Widmanstaetten: a) incompletamente formada en la

soldadura oxiacetilnica, b) completamente formada en la soldadura

oxiacetilnica de acero de 0.15% C [5].

3.4.10 Evolucin de la microestructura en el metal soldado.

La evolucin de la microestructura del metal soldado en aceros de baja aleacin se

ilustra esquemticamente en la figura 50, (adaptado de Bhadeshia [35]). La estructura

final del poso de soldadura es dominantemente determinado por el proceso de

descomposicin de la austenita dentro del rango de temperatura entre 800 y 500 C.

Durante el enfriamiento del metal soldado la ferrita alotriomrfica es la primera fase

que se forma a partir de la descomposicin de la austenita en los aceros de baja aleacin.

Esta nuclea junto a los lmites de grano de la austenita y crece controlada por un

mecanismo de difusin. A medida que la temperatura baja la difusin es cada vez ms

lenta y las transformaciones por desplazamiento son favorecidas. Con subenfriamientos

relativamente pequeos se forman placas de ferrita de Widmansttaetten mediante un

mecanismo de desplazamiento.

Con posteriores subenfriamientos, se produce la nucleacin de la bainita mediante un

mecanismo similar al de formacin de la ferrita de Widmanstaetten y crece en la forma

de hojas o pequeas plaquetas. La ferrita acicular se produce por nucleacin intregranular

junto a inclusiones y se asume que crece con el mismo mecanismo que la bainita y la

ferrita de Widmanstaetten[31, 35-40]. La morfologa de la ferrita acicular difiere de la

bainita porque la primera se produce por nucleacin intragranular junto a inclusiones

dentro de los granos autnticos, mientras que la segunda se produce por nucleacin inicial

CAPITULO 3 METALURGIA DE LA SOLDADURA

80

en los lmites de grano y crece por la formacin repetida de subunidades para generar su

morfologa clsica .

Fig. 50 Esquema que muestra la evolucin de la microestructura del metal

soldado en un acero de baja aleacin. (a) formacin de inclusiones; (b)

solidificacin del metal lquido para formar ferrita ; (c) regin austentica

simple; (d) ferrita alotriomrfica; (e) placas laterales de ferrita de

Widmanstatten; (f) ferrita/ bainita acicular, (adaptado de H. K. D. H. Bhadeshia

[35]).

3.5 CI CLO TRMI CO DE LA ZONA TRMI CAMENTE AFECTADA

El metal base cercano a la soldadura experimenta elevadas temperaturas pico

localizadas dando como resultado la formacin de una zona afectada trmicamente (ZAT)

en la soldadura. Es muy til predecir la forma de los gradientes de temperatura para

entender tal fenmeno as como para estimar el ancho y la penetracin de la soldadura

como una funcin de la energa suministrada a la soldadura, cambios microestructurales

en el metal base y esfuerzos residuales. La parte extrema de la ZAT est generalmente

asociada con una temperatura pico mnima que causa un cambio microestructural

observable en el metal base. Los datos de tiempo temperatura a diferentes posiciones de la

soldadura juegan un papel importante en la determinacin de la microestructura de la

CAPITULO 3 METALURGIA DE LA SOLDADURA

81

soldadura y de sus propiedades. Ashby y Easterling [43] derivaron las ecuaciones (28-32)

tomando como base el trabajo de Rosenthal [44]. Esta ecuacin es vlida para fuentes

puntuales de calor y para temperaturas inferiores a la de fusin de la aleacin y, por lo

tanto, solo es aplicable para calcular las temperaturas de la soldadura y de la ZAT en

cualquier instante luego de la aplicacin de la fuente puntual de calor. Rosenthal [44]

asumi que la energa de la fuente de calor se mueve con una velocidad constante v a lo

largo del eje x de un sistema fijo de coordenadas, tal como se muestra en la figura 50 y en

la ecuacin (22). El flujo de calor q usualmente puede definirse en trminos de corriente y

voltaje (I y V) y la eficiencia del arco, , ecuacin (23). La eficiencia del arco,

naturalmente del proceso de soldadura y algunos valores tpicos presentados en la tabla

10.

soldadura de MJ /m q/v or Flujodecal = (22)

VI q = (23)

La ecuacin (24) es la ecuacin diferencial del flujo de calor expresado en

coordenadas dadas en la figura 51 en donde T es la temperatura en grados Kelvin, t es el

tiempo (s) y k es la conductividad trmica (J m

-1

s

-1

K

-1

). Note que esta aproximacin

asume que la conductividad trmica y el producto: calor especfico * densidad (c

p

)

del

metal base son constantes. Esto no es correcto, y por lo tanto existen implicaciones y

asunciones que se discutirn ms adelante.

t

T

k

z

T

y

T

x

T

2

2

2

2

2

2

2

= + + (24)

La ecuacin (23) se refiere esencialmente a un sistema fijo de coordenadas y puede

ser modificado para un sistema mvil si se reemplaza x por , en donde es la distancia

desde una posicin fija a lo largo del eje x hasta la fuente puntual de calor, como una

funcin de la velocidad de la fuente mvil. Esta dependencia puede formularse en la

ecuacin (26).

CAPITULO 3 METALURGIA DE LA SOLDADURA

82

Tabla 10. Eficiencias del Arco.

Proceso

SMAW 0.7 - 0.85

GTAW (argn) 0.22 - 0.48

GMAW (argn) 0.66 - 0.75

SAW 0.90 - 0.99

vt x = (25)

Zona de fusin

ZAT

Fig. 51 Diagrama esquemtico del proceso de soldadura en un sistema de

coordenadas que tiene su eje en el centro de la fuente de calor.

Diferenciando la ecuacin (24) con respecto a , obtenemos la ecuacin (26), la

misma que puede simplificarse si se asume que existe una distribucin de temperatura

quasi-estacionaria. Esto significa que la distribucin de temperatura alrededor de la

fuente de calor de velocidad uniforme se estacionar a una forma constante, por ejemplo,

T/T=0, asumiendo que q/v=constante.

t

T

k

T

kv

z

T

y

T T

2 2

2

2

2

2

2

2

+ = + + (26)

Como esta condicin debera ser alcanzada en muchas condiciones de soldadura, la

ecuacin (26) puede ser simplificada para obtener la forma presentada en la ecuacin

(27). Consideremos las dimensiones de la placa que se desea soldar. En el caso, por

y

z

x

Direccin de la fuente

de calor

Fuente de calor

Plano de simetra

CAPITULO 3 METALURGIA DE LA SOLDADURA

83

ejemplo que un cordn de soldadura sea depositado sobre un placa. Esta situacin se

ilustra en la figura 52, para placa gruesa y para placa fina. En efecto, el flujo de calor es

bidimensional para el caso de la placa delgada pero es tridimensional en el caso de la

placa gruesa. Se asume que las prdidas de calor a travs de la superficie son

despreciables, aunque esta asuncin no siempre es vlida, particularmente cuando se

sueldan placas delgadas.

T

kv

z

T

y

T T

2

2

2

2

2

2

2

= + + (27)

Fig. 52 Esquema de las condiciones en las que se presenta: (a) flujo de calor

tridimensional y (b) flujo de calor bidimensional.

La ecuacin (27) puede ahora ser resuelta para los casos de placas finas y para placas

gruesas. La ecuacin (28) es la solucin para el caso de flujo tridimensional de calor, es

decir para placas gruesas. De la misma forma, la ecuacin (29) es la solucin de la

ecuacin para el caso de flujo de calor bidimensional; es decir para placas finas.

r

vr v

k

v q

T T

o

) 2 / exp(

2

exp

2

/

|

.

|

\

|

= (28)

|

.

|

\

|

|

.

|

\

|

=

2 2

exp

2

/ vr

k

v

kd

v q

T T

o o

(29)

donde , es la difusividad trmica y est dada por =k/ c

p

[m

2

s

-1

], k

o

es la funcin de

Bessel de primera clase y orden cero, r = (

2

+y

2

+ z

2

)

1/2

y c

p

es el calor especfico por

volumen unitario en [J m

-3

k

-1

].

Aplicacin de estas ecuaciones en la determinacin del ciclo trmico experimentado

por la zona trmicamente afectada (asumiendo aplicacin instantnea de calor) a cierta

(a) (b)

CAPITULO 3 METALURGIA DE LA SOLDADURA

84

posicin fija desde la fuente de calor definida por la distancia radial r (como se mostr

antes) resulta, para el caso de placa gruesa en la ecuacin (30). Obsrvese que debido a

que t aparece en esta ecuacin (compare con ecuacin (28)) el elemento de volumen en la

ZAT definido por r, experimenta un ciclo trmico como una funcin de tiempo y

temperatura.

|

|

.

|

\

|

+ =

t

r

kt

v q

T T

4

exp

2

/

2

0

(30)

en donde T es la temperatura que se desea conocer, To es la temperatura inicial o la

temperatura de precalentamiento en grados Kelvin, r la distancia desde la fuente puntual

de calor de acuerdo con la direccin del eje mostrado en la figura 32, t es el tiempo, q/v

es el calor suministrado a la soldadura por unidad de longitud, k es la conductividad

trmica y =k/(c

p

) es la difusividad trmica del material. Es importante mencionar que

la solucin que se presenta en la ecuacin (30) es de primer orden y solo puede aplicarse

para temperaturas fuera de la zona de fusin.

De la misma forma, para el caso de placas finas, la solucin de la ecuacin (29) que

determina la distribucin de temperatura como una funcin de tiempo se muestra en la

ecuacin (31) en la que d es el espesor de la placa.

|

|

.

|

\

|

+ =

t

r

t c k d

v q

T T

p

4

exp

) 4 (

/

2

2 / 1

0

(31)

Es un hecho interesante que en muchas situaciones de soldadura la velocidad del

arco a lo largo de la pieza de trabajo es mucho ms alta que la velocidad de la difusividad

trmica. En otras palabras, el flujo de calor en la direccin de la soldadura es pequeo

comparado con la direccin perpendicular a la que lleva la fuente de calor de la soldadura.

Esto implica que una delgada tajada del metal base siente el ciclo de soldadura como un

corto e intenso pulso de calor de potencia lineal q/v. El tiempo necesario para disipar este

pulso de calor dentro de la tajada en placas gruesas es proporcional a la conductividad

trmica k, ecuacin (30), mientras que para placas delgadas, es proporcional tanto al a

conductividad trmica k, como al calor especfico por volumen unitario c

p.

Sobre esta

base, el ciclo trmico para un punto dado en el metal base puede representarse por un

CAPITULO 3 METALURGIA DE LA SOLDADURA

85

diagrama simple de temperatura-tiempo. Usando la ecuacin (30), se han calculado los

valores de la temperatura como una funcin de tiempo para varias posiciones desde el

centro de la fuente de calor. Los ciclos trmicos tpicos para diferentes valores de r se

muestran en la figura 53. Es importante notar que la aplicacin de una fuente muy intensa

de calor y un muy efectivo sumidero de calor tal como las placas que se estn soldando,

resultan en una extremada pendiente del perfil de temperatura.

Mediciones experimentales del ciclo trmico de la soldadura han mostrado que para

un determinado proceso de soldadura, geometra y material de la soldadura, el tiempo de

enfriamiento entre el rango de 800 a 500 C es constante, al menos dentro del metal base

afectado por el calor (esto para temperaturas pico T

p

>900C ). As, q/v t

8-5

=

constante. La temperatura de 800 C es importante porque representa la temperatura de

transformacin, A

3,

de muchos aceros. En efecto, el uso de t

8-5

como descriptivo de una

determinada soldadura ha sido ampliamente aceptado y adoptado en ciclos trmicos.

Sobre este concepto, las ecuaciones (30) y (31) pueden ser simplificadas

considerablemente. En la soldaduras de placas gruesas la ecuacin (30) se ha simplificado

para obtener la ecuacin (32).

2

/ 2

r c

v q

e

T T

p

o p

|

.

|

\

|

= (32)

donde Tp se refiere a la temperatura pico del ciclo trmico y e la base de los logaritmos

naturales (e =2.718281). El tiempo de enfriamiento t, se puede determinar a partir de la

ecuacin (27), donde

1

se ha definido en la ecuacin (34). La ecuacin (35) puede

derivarse de estas ecuaciones y muestra que las cantidades Tp, To y t caracterizan

completamente el ciclo de soldadura.

1

5 8

2

/

k

v q

t =

(33)

|

|

.

|

\

|

=

o o

T T 1073

1

773

1 1

1

(34)

CAPITULO 3 METALURGIA DE LA SOLDADURA

86

(

(

|

|

.

|

\

|

=

o p

o

T T et

t

t

t

T T

1

1

exp

(35)

De manera similar, para el caso de placas delgadas, se pueden formular las

ecuaciones (36) y (37),

2

se da en la ecuacin (38) para obtener la ecuacin (39).

r c d

v q

e

T T

p

o p

2

/ 2

2 / 1

|

.

|

\

|

= (36)

2

2

2

2

5 8

4

) / (

d c k

v q

t

p

=

(37)

( ) ( )

2 2 2

2

1073

1

773

1 1

o o

T T

(38)

( )

|

|

.

|

\

|

|

.

|

\

|

=

2

2

2

2 / 1

2

2

exp

o p

o

T T et

t

t

t

T T

(39)

En general, no es evidente si una placa debe ser considerada como placa gruesa o

placa delgada. Esta decisin se fundamenta no solo en funcin del espesor de la placa

sino tambin por el proceso de soldadura y por el tipo de material. Igualando las

soluciones obtenidas para placas gruesas y placas delgadas se puede obtener un espesor

crtico d, ecuacin (40), el mismo que define la seccin o condicin lmite. Este espesor

crtico es un parmetro de referencia. As, si se va a soldar una placa cuyo espesor es

mayor que d, se usar el criterio de placa gruesa, ecuacin (30); en caso contrario,

cuando el espesor de la placa sea menor que d, se aplicar el criterio de placa delgada,

ecuacin (31).

2 / 1

1073

1

773

1

*

2

|

|

.

|

\

|

=

o o p

T T v c

q

d

(40)

CAPITULO 3 METALURGIA DE LA SOLDADURA

87

Es interesante notar que las temperaturas pico aparecen a diferentes tiempos para cada

posicin desde el eje de la soldadura. Esto es perfectamente comprensible si se considera

que la direccin del flujo principal de calor en la soldadura es perpendicular a la

direccin en que se mueve la fuente de calor.

Fig. 53 Temperaturas calculadas a varias distancias desde el centro de la fuente de

calor como una funcin de tiempo.

Un incremento en la densidad de corriente extiende el rango de las isotermas pero no

afecta su forma. Un incremento en la conductividad y en el difusividad afecta tanto a la

forma como al rango de las isotermas. Esto indica que la forma y rango de las isotermas

son ampliamente dependientes del material que se est soldando. Las propiedades fsicas

de los materiales ms comunes de soldadura se presentan en la tabla 11. Para un

determinado nivel de calor aportado a la soldadura las placas gruesas son sumideros de

calor ms eficaces que las placas delgadas y por lo tanto las isotermas aparecern ms

concentradas. Debe tambin anotarse que si se aplica una temperatura de

precalentamiento, las ecuaciones de Rosenthal predicen una aumento numrico del valor

de las isotermas pero no cambian la forma ni el rango.

El ciclo trmico de soldadura establece en cada punto del metal base un estado

trmico estacionario definido por la mxima temperatura alcanzada y la velocidad de

0 5 10 15 20 25

TIEMPO (S)

0

400

800

1200

1600

T

E

M

P

E

R

A

T

U

R

A

(

C

)

4 mm

5 mm

6 mm

CAPITULO 3 METALURGIA DE LA SOLDADURA

88

enfriamiento. La porcin del metal base que est inmediatamente adyacente a la soldadura

recibe el nombre de zona trmicamente afectada. Las transformaciones que se producen

en un acero durante la soldadura dependen de la temperatura alcanzada y la velocidad de

enfriamiento. Es as como en una soldadura se puede distinguir una zona de

sobrecalentamiento en la que se produce el crecimiento del tamao de grano, una zona de

recocido en la que ocurre una recristalizacin con afino del grano (aprox. 1100 C), una

zona de transformacin parcial (750 - 900 C), un zona de formacin de carburos

globulares (700 750 C), y finalmente el metal base no afectado, figura 54.

Tabla 11. Propiedades fsicas de algunas aleaciones metlicas [45].

Material Calor

especfico

volumtrico

c

p

(J m

-3

K

-1

)

Difusividad

trmica

(m

2

s

-1

)

Conductividad

trmica

k (J m

-1

s

-1

K

-1

)

Temperatura

de fusin

(K)

Aluminio 2.7 x 10

6

8.510 x 10

-5

229.0 933

Acero al carbono 4.5x 10

6

9.1 x 10

-6

41.0 1800

Acero 9 % Ni 3.2 x 10

6

1.1 x 10

-5

35.2 1673

Acero austentico 4.7 x 10

6

5.3 x 10

-6

24.9 1773

Inconel 600 3.9 x 10

6

4.7 x 10

-6

18.3 1673

Aleacin de titanio 3.0 x 10

6

9.0 x 10

-6

27.0 1923

Cobre 4.0 x 10

6

9.6 x 10

-5

384.0 1336

Monel 400 4.4 x 10

6

8.0 x 10

-6

35.2 1573

A

Fig. 54 Distribucin de temperatura y velocidad de enfriamiento a varias

distancias de la zona fundida de la soldadura en un acero.

Flujo de calor

Direccin de

avance de la

soldadura

Flujo de calor

1540 1100 900 700 Temperatura C

350 240 170 100 Velocidad de enfriamiento (C/min.)

0 10 20 30 Distancia desde la zona fundida (mm)

CAPITULO 3 METALURGIA DE LA SOLDADURA

89

3.5.1 Efecto de la velocidad de enfriamiento sobre el desarrollo de la

microestructura en la ZAT.

La figura 55 muestra un esquema de la zona trmicamente afectada por el calor en un

acero con bajo contenido de carbono.

Fig. 55 Diagrama combinado del sistema hierro carbono y la temperatura pico

alcanzada a lo largo da la ZAT que muestran la influencia sobre el tamao de

grano[4].

Adyacente a la soldadura se encuentra una zona de fusin incompleta (1) en la que el

metal se calienta hasta una temperatura elevada y, dependiendo de la composicin del

acero, se forman granos gruesos. Al alejarse de la soldadura (2) disminuye la temperatura

y la magnitud del sobrecalentamiento y por tanto tambin el tamao de grano. En el

campo de normalizacin (3) el grano es fino, ya que el tiempo de calentamiento no es lo

suficientemente largo para que se produzca crecimiento de los granos austenticos y el

enfriamiento subsecuente expulsa los granos finos de perlita y ferrita. La zona de

recristalizacin incompleta (4), los granos de perlita se descomponen en granos an ms

finos. La zona de recristalizacin (5) se caracteriza por la recuperacin de los granos

deformados. Por fin el metal base no afectado, a temperaturas inferiores a A

1

(720C).

Durante la soldadura el enfriamiento del metal est muy lejos del equilibrio y por lo

tanto se producen estructuras que difieren mucho de las que se produciran con

enfriamiento lento. Si se conoce la velocidad de enfriamiento, el desarrollo de la

CAPITULO 3 METALURGIA DE LA SOLDADURA

90

microestructura del material puede ser estudiado usando el diagrama de transformacin

con enfriamiento continuo, CCT, (T-I) correspondiente a cada acero. Sin embargo, debe

tomarse en consideracin que a diferencia de los diagramas CCT convencionales, los

diagramas CCT usados para soldadura se construyen para temperaturas de austenizacin

mucho ms elevadas. Es bien conocido que en muchos casos de soldadura la composicin

del metal de soldado puede ser diferente de la de metal base. Para estudiar las

transformaciones en el metal soldado es necesario disponer de curvas CCT para la

composicin del metal de soldadura construido para temperaturas de austenizacin muy

elevadas, usualmente entre 1350 1400 C. Para el metal base se necesita disponer de al

menos dos curvas, una para altas temperaturas de austenizacin, similares a las usadas

para el metal de soldadura, la cual corresponde a la zona de crecimiento de tamao de

grano y otra para temperaturas de austenizacin correspondiente al las temperaturas de

austenizacin en el rango entre A

C1

-A

C3

que son representativas de las zonas de grano

fino. Si combinamos estas curvas con las de velocidad de enfriamiento obtenidas

mediante en base a las curvas del ciclo trmico podemos predecir con muy buena

aproximacin las estructuras resultantes en las distintas zonas de la ZAT. Un ejemplo de

tales curvas se muestra en la figura 56.

Cuando las velocidades de enfriamiento son lentas, como en el caso de la soldadura

con precalentamiento, la cantidad de ferrita acicular se reduce sustancialmente y es

remplazada por una estructura gruesa de ferrita proeutectoide de forma poligonal. En el

diagrama CCT de la figura 55 se puede observar que si la velocidad de enfriamiento es

lenta, las estructuras que se formarn sern ferrita poligonal y perlita. La perlita formar

regiones grandes pero tambin pequeas islas ubicadas entre la estructura ferrtica que por

ser de grano muy grueso y acicular resulta de baja tenacidad.

Una velocidad de enfriamiento apropiada es aquella que da como resultado la

formacin de un mximo de 90% de ferrita acicular [5]. Mientras mayor es la velocidad

de enfriamiento, la ferrita acicular es remplazada por varias formas de ferrita, entre ellas

la estructura de Widmanstaetten (no mostrada en la figura) y la estructura baintica.

Mayores velocidades de enfriamiento resultarn en cada vez mayores cantidades de

martensita y de austenita retenida. Las estructuras de Widmanstaetten, exceso de bainita

y martensita son generalmente indeseables debido a sus bajas ductilidad y tenacidad a la

fractura.

CAPITULO 3 METALURGIA DE LA SOLDADURA

91

Fig. 56 Diagramas CCT de soldadura para el acero AI SI C1318 y para el metal

de soldadura. Se puede observar la influencia de la velocidad de enfriamiento

sobre las diferentes transformaciones de fase que ocurren en el metal soldado y

en la ZAT.

En un trabajo reciente [47] estudiamos las estructuras formadas en la zona

trmicamente afectada de una placa de acero AISI 1008 de 8 mm de espesor durante la

soldadura GMAW. La figura 57 muestra una fotocomposicin obtenida de la ZAT. Tal

como podra esperarse, la estructura dominante es ferrtica. Es evidente en esta regin la

presencia de ferrita, alotriomrfica y equiaxial, dependiendo de la posicin a lo largo de

la ZAT. En la regin adyacente a la lnea de fusin, se observa un importante crecimiento

del grano y la ferrita tiene forma alotriomrfica, a medida que nos alejamos de la lnea de

fusin, la estructura experimente una drstica reduccin del tamao de grano, lo cual

indica que esta regin debe haber alcanzado una temperatura pico equivalente a la

temperatura de recristalizacin. La ferrita en esta regin de grano fino, ASTM 11.9 y su

Ref: PETERS, Tesis de doctorado, Tech. of

Braunschweig, 1979

Zona de grano grueso de la ZAT

Zona de grano fino de la ZAT

Metal soldado

Composicin 0.094 % C, 1.32 % Mn, 0.3 % Si.

Austenizado a 1250 C por 5 min.

Composicin 0.18 % C, 1.3 % Mn, 0.27 % Si.

Austenizado a 1220 C.

CAPITULO 3 METALURGIA DE LA SOLDADURA

92

morfologa es equiaxial. Finalmente, an ms alejada de la lnea de fusin se observa una

regin de grano normal ASTM 8.7 para el acero AISI C1008. Esta regin no ha

experimentado cambios significativos en su estructura y por lo tanto se considera como el

metal base no afectado por el calor.En la vecindad de la lnea de fusin se observ un

importante crecimiento de grano y la ferrita es del tipo ideomrfoco y alotriomrfico. El

perfil de microdureza de la ZAT mostr que a 0.8 mm de la lnea de fusin el acero

alcanz un endurecimiento superior al que caracteriza las estructura ferrito-perltica. El

valor de microdureza reportada fu de 136 HV; es decir 30 % ms dura que la

correspondiente a la estructura ferrito-perltica recocida. Es importante notar que en esta

zona el tamao de grano fue ASTM 5 y por lo tanto no puede atribuirse el endurecimiento

al efecto del tamao de grano. El anlisis metalogrfico, usando un microscopio ptico,

no mostr indicios de transformacin martenstica y resulta muy difcil establecer la

presencia de bainita puesto que es muy fcil confundirla con la ferrita allotriomrfica. El

incremento de dureza en el acero, puede ser atribuido, muy probablemente, a la presencia

de bainita en la regin analizada aunque el anlisis metalogrfico no es capaz por si solo

de diferenciar zonas bainticas. Con el valor de dureza de la bainita para el tipo de acero

que se est estudiando, mediante el uso de la regla de las mezclas puede determinarse con