Professional Documents

Culture Documents

Fabricacion Acero

Uploaded by

Joel ParrOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Fabricacion Acero

Uploaded by

Joel ParrCopyright:

Available Formats

UNIVERSIDAD DEL NORTE Division de Ingenierias Division de Ingenieria Mecanica Ingenieria de los Materiales

Procesos de fabricacin del acero AISI-SAE 4140

Barranquilla Febrero 23 de 2012 Introduccion

Desde el inicio de los tiempos, el hombre siempre ha trabajado bajo el anhelo de ser cada vez mejor, de superarse en todos y cada uno de los aspectos que lo rodean en su diario vivir. En cuanto a los materiales se puede ver claramente la evolucin que ha tenido el ser humano en dicha rea, partiendo de la utilizacin de recursos naturales como la piedra y partes de animales hasta las mas sofisticadas nanotecnologas utilizadas en la actualidad, con ellos tambin han avanzado los diferentes procesos y procedimientos para

obtener, mejorar, cambiar y optimizar dichos materiales y sus propiedades. En el siguiente informe se describirn los procesos de produccin del acero, especficamente del AISISAE 4140, en estado solido, partiendo desde chatarra o mineral de hierro, se explicara el proceso en general y se mencionaran los diferentes cambios que hay en el material durante cada parte del proceso.

Este informe se hace con el objetivo de profundizar y afianzar los conocimientos adquiridos acerca del procesamiento del acero desde su obtencin hasta que ya esta apto para el uso que se le va a dar. Tambien tiene como objeto brindarle una clara idea al lector sobre dicho tema, por medio de ejemplos y explicaciones dinmicas.

El siguiente escrito fue redactado por estudiantes de ingeniera mecnica de la universidad del norte, inscritos en la clase de ingeniera de los materiales, el trabajo asignado fue realizado para complementar y reforzar los conceptos dados durante la clase. Dicho escrito fue realizado basado en

fuentes bibliogrficas, vnculos web y con la orientacin de un profesional en ingeniera mecnica.

Proceso de fabricacin del acero

* Los aceros se producen en general de dos maneras: refinando el mineral de hierro o reciclando chatarra de acero.

* La produccin del acero a partir de un mineral de hierro se da por medio de la reduccin indirecta, dicha reduccin se da de dos formas la primera es por medio del alto horno, para ello es necesario que el mineral este procesado para que contenga de un 50% a un 70% de oxido de hierro, una vez se tiene esto:

1. Se introducen en el alto horno el mineral, el carbn de coque y los fundentes por medio de vagonetas que vuelcan la carga dentro del tragante; Algunas impurezas se eliminan por medio de mtodos como la separacin magntica. En la parte superior de la cuba se reduce y eliminan los oxidos del mineral introducido y de esta manera se obtiene el hierro. El

fundente reacciona con la ganga que es la parte indeseable del material y de esta manera forman la escoria, dicha escoria flota sobre el metal fundido.

2. Un sistema de escape de gases libera por medio de unas toberas una corriente de gases precalentados a mas de 900 grados centgrados y a 15 atmosferas de presin que producen que el oxigeno del aire se mezcle con el coque (carbono) que funciona como combustible para el alto horno y a su vez como agente reductor (reduciendo el oxido de hierro en hierro de primera fusion, mejor conocido como arrabio) y un fundente, de esta manera por combustin incompleta del carbono se forma monxido de carbono que reduce el mineral y deja en libertad al hierro en la parte superior del horno. A una temperatura de 1600 grados centgrados, el material (arrabio) contiene 95% de hierro, 4% de carbono, de 0.3 a 0.9% de silicio, 0.5% de manganeso y de 0.025% a 0.05% de azufre, fosforo y titanio. La piedra caliza (CaCO3) sirve para ayudar a eliminar las impurezas, esta se descompone formando Oxido de Calcio (CaO). El oxido de Calcio forma eutecticos con el slice y los

otros oxidos que se encuentran en forma de impurezas en el concentrado del mineral, lo que ayuda a producir una escoria fundida, que es un subproducto del proceso del alto horno (contiene slice, CaO y otras impurezas)

3. Como el arrabio fundido contiene una gran cantidad de carbono, se sopla oxigeno en el horno de oxigeno bsico con el objetivo de eliminar el exceso de carbono y producir acero liquido. (el acero tiene un mximo contenido de carbono de 2% aproximadamente) El hierro fundido se recoge en el pozo del horno o crisol, donde se retira la escoria por una abertura y por la otra sale el arrabio, derramndose en moldes de arena o moldes enfriados donde se solidifica.

* Para la produccin del acero tambin se puede utilizar el mtodo de la reduccin directa, dicho mtodo se utiliza para transformar los minerales de hierro en hierro esponja, en el, se emplean agentes reactivos reductores tales como el gas natural, coque, aceite combustible, monxido de carbono, hidrogeno o grafito. Los cuales se han obtenido de la reformacin cataltica del CH4. Este procedimiento se da de

la siguiente manera

I. Se tritura la mena de hierro y se introduce en el horno, se pasan por un reactor de agentes conductores donde algunos elementos no convenientes para la fusin del hierro son eliminados, mientras que el mineral desciende en el horno por accin de la gravedad se calienta y el oxigeno es reducido del hierro por medio de gases reductores como el gas de coqueras y el gas de hidrocarburos, dichos gases reaccionan con el mineral de hierro(Fe2O3) y lo convierten en hierro metalico, dejando H2O y CO2 para la produccin del acero frio.El producto de este proceso es el hierro esponja, que son unos pellets de mineral de hierro utilizados para la producir acero con caractersticas especificas. II. El Mineral de hierro se somete a una accin reductora generada por una corriente gaseosa confromada por hidrogeno y monxido de carbono, a temperaturas mayores de 900 grados centgrados. La temperatura en el sistema se controla por medio de ventiladores y un quemador cental que brindan el aire que se necesita para la combustin del carbn y el gas

natural inyectado como combustible. III. Finalmente el hierro es clasificado por tamao y se separan los residuos de carbn y las cenizas para que por ultimo la carga metalica obtenida se ajunte a la espera de su utilizacin.

* El acero tambin se puede producir a partir de un proceso de reciclaje de la chatarra de acero, Frecuentemente la chatarra de acero se funde en un horno elctrico de arco, en el cual el calor del arco funde la chatarra en dicho proceso se debe tener en cuenta la calidad de la chatarra. Este proceso se divide principalmente en las siguientes etapas:

A. La fase de fusin donde una vez se introduce la chatarra al horno junto con los agentes reactivos y escorificantes como la cal, se desplazan hasta la bveda para cerrar el horno y se bajan los electrodos a una distancia apropiada, haciendo que la chatarra pase por el arco y de esta manera se funda por completo, el proceso se repite hasta que se llene la capacidad del horno.

B. Luego sigue la fase de afino en la que primero se analiza la composicin del bao de acero fundido que ha salido del paso anterior y se eliminan las impurezas como el fosforo y el manganeso; Luego se realiza un ajuste en la composicin qumica por medio de ferroaleaciones. El acero fundido obtenido en el paso A se vacia en una cuchara de colada que hace las veces de cuba de un segundo horno de afino en el que se termina de ajustar la composicin del acero y se le da la temperatura adecuada para el proceso de fabricacin posterior

C. Una vez terminado el afino, la cuchara de colada donde se encuentra el material fundido se lleva a una artesa receptora donde la colada se vacia en un molde de fondo desplazable con una seccin transversal geomtrica con la forma del producto o pieza que se quiere fabricar. Esta artesa tiene un orificio en el fondo por el que sale el acero liquido en varias lneas de colada, cada una de estas posee un molde, generalmente de cobre y paredes huecas para asi permitir su refrigeracin con agua. Luego se somete a un sistema de enfriamiento controlado por medio de duchas de agua y aire

frio, cortndose a su vez en las longuitudes que se necesite el semiproducto.

D. Por ultimo se somete el semiproducto a tcnicas de conformado de metales como el laminado en el que se hace pasar el semiproducto entre dos rodillos que giran con la misma velocidad y en sentidos contrarios para reducir la seccin transversal del mismo, (gracias a la ductilidad del acero), o el forjado. Todos los mecanismos de endurecimiento analizados en el capitulo anterior se pueden aplicar al acero para de esta manera optimizar las propiedades del mis

You might also like

- Pag InstDocument1 pagePag InstJoel ParrNo ratings yet

- Pautas Proyectos UNADocument1 pagePautas Proyectos UNAJoel ParrNo ratings yet

- Parametro TESIS EmisionesDocument2 pagesParametro TESIS EmisionesJoel ParrNo ratings yet

- RodríguezLuis Matlab Como Soporte para Cálculos en EstadísticaDocument32 pagesRodríguezLuis Matlab Como Soporte para Cálculos en EstadísticaAttackasitoNo ratings yet

- Latex - Apuntes3 - Formulas Matemáticas, Conceptos BásicosDocument20 pagesLatex - Apuntes3 - Formulas Matemáticas, Conceptos BásicosDaniel García TebaNo ratings yet

- Ejercicio Clase 1Document1 pageEjercicio Clase 1Joel ParrNo ratings yet

- 1Document126 pages1Juan MeloNo ratings yet

- Material Adicional ValvulasDocument46 pagesMaterial Adicional ValvulasdaikiriNo ratings yet

- Pasos PTADocument4 pagesPasos PTAJoel ParrNo ratings yet

- IndiceDocument1 pageIndiceJoel ParrNo ratings yet

- Temas en Cuenta QueDocument1 pageTemas en Cuenta QueJoel ParrNo ratings yet

- Tipos de Valvulas PDFDocument65 pagesTipos de Valvulas PDFEfrain Soto SilvaNo ratings yet

- Ejercicio Clase 1Document1 pageEjercicio Clase 1Joel ParrNo ratings yet

- 6th Central Pay Commission Salary CalculatorDocument15 pages6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Dcontrol - Prctica-3 1 2Document12 pagesDcontrol - Prctica-3 1 2Joel ParrNo ratings yet

- CubiertaDocument1 pageCubiertaJoel ParrNo ratings yet

- Practica 1 BDocument16 pagesPractica 1 BJuan PabloNo ratings yet

- Gasificador UANDocument3 pagesGasificador UANJoel ParrNo ratings yet

- Codigos CNCDocument18 pagesCodigos CNCJoel ParrNo ratings yet

- Clasificacion Aceros AISI SAEDocument6 pagesClasificacion Aceros AISI SAEprocesosun2010100% (3)

- Unidad 1 Sensor EsDocument11 pagesUnidad 1 Sensor EsCarlos ReyesNo ratings yet

- AnsysDocument1 pageAnsysJoel ParrNo ratings yet

- AENA-MAD Transporte Publico ES EN NOV2013 PDFDocument1 pageAENA-MAD Transporte Publico ES EN NOV2013 PDFVeronika OlbrechtováNo ratings yet

- Ejemplo BraggDocument3 pagesEjemplo BraggJoel ParrNo ratings yet

- Taller Mecánica de FluidosDocument2 pagesTaller Mecánica de FluidosJoel ParrNo ratings yet

- Acabado SDocument39 pagesAcabado SJoel ParrNo ratings yet

- Taller Ajustes y Tolerancias OR PDFDocument6 pagesTaller Ajustes y Tolerancias OR PDFJoel ParrNo ratings yet

- Clases de RugosidadDocument69 pagesClases de RugosidadAlejandro Lopez Zamudio50% (2)

- Tolerancias y AjustesDocument8 pagesTolerancias y AjustesJoel ParrNo ratings yet

- Pdvsa: Manual de Ingenieria de DiseñoDocument34 pagesPdvsa: Manual de Ingenieria de DiseñoNuman Leal UNo ratings yet

- Influencia de La Concentración de Los Reactantes Sobre La Velocidad de ReacciónDocument9 pagesInfluencia de La Concentración de Los Reactantes Sobre La Velocidad de ReacciónFernandoNo ratings yet

- Protocolo Pruebas HidrostaticasDocument11 pagesProtocolo Pruebas Hidrostaticasdacumay_27No ratings yet

- Condiciones de ConfortDocument31 pagesCondiciones de Confort626x100% (1)

- Diseño de Plantas Metalúrgicas PDFDocument226 pagesDiseño de Plantas Metalúrgicas PDFJuan Corcuera Urbina100% (10)

- Convertidor de TorsionDocument11 pagesConvertidor de TorsionPalacios GabrielNo ratings yet

- Calefacción y Aire Acondicionado VoyagerDocument58 pagesCalefacción y Aire Acondicionado Voyagernibble1974100% (4)

- Condulets (WoRD)Document4 pagesCondulets (WoRD)Brizz Minaya UNo ratings yet

- ArchivoDocument58 pagesArchivoJhon Edward Gavilán OtalvaroNo ratings yet

- AR100-2015 Spanish 0815 PDFDocument34 pagesAR100-2015 Spanish 0815 PDFMauricio AyalaNo ratings yet

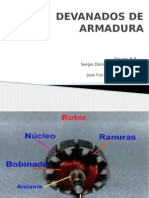

- Devanados de ArmaduraDocument12 pagesDevanados de Armadurajose_estrella7No ratings yet

- Modelos de Producción SocialDocument11 pagesModelos de Producción SocialUPTA OnlineNo ratings yet

- Contratos EyP TEA Vigentes A 31-Oct-16 PDFDocument17 pagesContratos EyP TEA Vigentes A 31-Oct-16 PDFgschlachter2No ratings yet

- Instituto Ecuatoriano de NormalizacionDocument62 pagesInstituto Ecuatoriano de Normalizacionalf_ochoaNo ratings yet

- Exploracion Petrolera Un Analisis Critico Por Ricardo Michel PachecoDocument12 pagesExploracion Petrolera Un Analisis Critico Por Ricardo Michel PachecoBernardo PradoNo ratings yet

- Camisas Del Cilindro-Rivera Lima Jose AlfonsoDocument4 pagesCamisas Del Cilindro-Rivera Lima Jose AlfonsoJose RiveraNo ratings yet

- Metal Detector MA 3500 SPDocument28 pagesMetal Detector MA 3500 SPFranciscoNo ratings yet

- Plan Regulador de ManaguaDocument163 pagesPlan Regulador de ManaguaJuana Maria RodriguezNo ratings yet

- 383KMS090186 0ipDocument8 pages383KMS090186 0ipLuis Vicente AgneseNo ratings yet

- Historia Política y Tributaria Del Cobre en Chile / Jorge Lavandero (2003)Document110 pagesHistoria Política y Tributaria Del Cobre en Chile / Jorge Lavandero (2003)Infórmate Chileno100% (2)

- Clasificación de SobretensionesDocument4 pagesClasificación de SobretensionesLedred1100% (1)

- Manual QuirofanosDocument37 pagesManual Quirofanoscrl22103650% (2)

- Fichas de Operación de Baterías de Condensadores de Alta Tensión (At)Document27 pagesFichas de Operación de Baterías de Condensadores de Alta Tensión (At)tarzanpuyolNo ratings yet

- Produccion y Transformacion de La MaderaDocument3 pagesProduccion y Transformacion de La MaderaMagnolia Carreño100% (1)

- ManualInstaladorKadet-Tronic 5-L 10L PDFDocument11 pagesManualInstaladorKadet-Tronic 5-L 10L PDFAntonio Antonio AntonioNo ratings yet

- NF p90-308 Piscinas Mps-Icontec.Document40 pagesNF p90-308 Piscinas Mps-Icontec.Juliet RomeroNo ratings yet

- Válvulas en Los Sistemas de Abastecimiento de AguaDocument23 pagesVálvulas en Los Sistemas de Abastecimiento de AguaMichelle GonzalezNo ratings yet

- Presentación Áreas ClasificadasDocument66 pagesPresentación Áreas ClasificadasFlia Parra Triviño100% (2)

- Exposicion Puesta A TierraDocument42 pagesExposicion Puesta A Tierracarlos ojedaNo ratings yet

- Comentario de La Norma Os-0.10Document3 pagesComentario de La Norma Os-0.10Wendy RamírezNo ratings yet