Professional Documents

Culture Documents

21UAMI14451

Uploaded by

altamirano21Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

21UAMI14451

Uploaded by

altamirano21Copyright:

Available Formats

Ya

Divisin de Ciencias Bsicas e Ingeniera

Laboratorio de procesos y diseo III

Obtencin de biodiesel a partir de aceite vegetal

Por:

MORENO SANTOS YANELI

POMPOSO CRUZ MIGUEL ANGEL

PONCE HERRERA VICTOR ANDRES

Asesor:

Dr. Richard S. Ruiz Martnez

U UN NI IV VE ER RS SI ID DA AD D A AU UT T N NO OM MA A M ME ET TR RO OP PO OL LI IT TA AN NA A

U UN NI ID DA AD D I IZ ZT TA AP PA AL LA AP PA A

2

INDICE.

Introduccin..... 4

Capitulo 1

1.- Objetivos.... 5

1.1..- Objetivo general..... 5

1.2.- Objetivos especficos.. 5

1.3.- Justificacin.... 5

1.4.- Determinacin del problema... 5

1.5.-Localizacin geogrfica... 6

1.6.-Definicin de biodiesel.... 9

1.7.-Definicin de aceite..... 9

1.8.- Eleccin de materia prima.. 9

Capitulo 2

2.1.-Oferta y demanda de biodiesel..... 10

2.2.- Principales productores y consumidores en Mxico.. 11

Capitulo 3

3.1- Anlisis del proceso. 12

3.2- Transesterficacin de esteres........... 12

3.3- Catalizadores........... 13

3.4-Descripcin del proceso 14

Capitulo 4

4.1.- Impacto ambiental... 16

Capitulo 5

5.1.-Objetivos particulares de la fase experimental.... 18

5.2.-Antecedentes bibliogrficos. 18

5.3.- Discusin bibliogrfica... 20

5.4.-Metodologa experimental... 21

5.5.- Resultados... 22

5.6.- Anlisis Cromatogrfico......... 26

Capitulo 6

6.1.-Diseo de la planta para produccin de biodiesel............... 30

6.2.-Balance de materia............... 32

6.3.-Riesgos en el proceso de obtencin de biodiesel.... 34

6.4.-Balance general de energa...... 35

6.5.-Dimensionamiento de la planta de biodiesel.. 43

6.6.-Tanques de alimentacin.... 44

3

6.7.-Bomba.. 46

6.8.-Mezcladores..... 47

6.9.-Dimensionamiento del reactor. 47

6.10.-Ciclones..... 51

6.11.-Columna de destilacin. 52

6.12.-Caracterizacin Tanque Flash .. 53

6.13.-Tuberas.. 55

6.14.- Anlisis econmico... 55

Bibliografa.. 61

Apndices

Apndice A.- Tanques de almacenamiento. 62

Apndice B- Bombas...... 63

Apndice C- Ciclones...... 65

Apndice D- Separacin Flash.... 66

Apndice E- Mezcladores.. 69

Apndice F- Columna de destilacin...... 71

Apndice G- Balance de moles... 75

Apndice H- Balance de materia por equipo... 76

4

INTRODUCCIN

Las actuales tendencias mundiales para la reduccin de gases contaminantes

aunada al agotamiento previsto de las reservas de combustibles fsiles y su

encarecimiento, ha generado la necesidad de encontrar nuevas alternativas para generar

energa. Por ello el proyecto de la planta de produccin de Biodiesel a partir del aceite

de ricino tiene el objetivo de generar un combustible renovable que pueda competir en

el mercado.

La bsqueda de combustibles amigables con el Medio Ambiente, el incremento

en los precios del petrleo y la reflexin sobre lo limitado de este recurso, son los

motivadores para la bsqueda de combustibles alternativos, entre los cuales destaca el

Biodiesel, que es un combustible de origen vegetal que reemplaza al Diesel derivado del

petrleo, con una serie de cualidades que superan por mucho su desempeo.

El presente trabajo pretende desarrollar el proceso de produccin del Biodiesel a

partir de aceites vegetales en combinacin con un alcohol. Se tratara de realizar una

aproximacin que permita conocer en detalle la naturaleza, produccin, perspectivas,

limitaciones y ventajas de este combustible.

5

CAPTULO I

1.- OBJETIVOS

1.1.-OBJETIVO GENERAL:

Disear un proceso para la elaboracin de biodiesel, a partir de la

transesterificacin de aceite de ricino y metanol.

1.2-OBJETIVOS ESPECFICOS:

Evaluar la cintica de reaccin para obtener parmetros de diseo.

Analizar las posibilidades de desarrollo, ventajas y desventajas econmicas,

sociales y ambientales.

1.3.- JUSTIFICACIN

El diesel es un combustible fsil no renovable a corto plazo, que le quedan pocas

dcadas de existencia.

La razn por la que se va a desarrollar el diseo de proceso de produccin de

biodiesel, es debido a que en Mxico se ha impulsado muy poco la investigacin en

este campo, adems de que el combustleo fsil (diesel) tiene un periodo de vida a corto

plazo, lo que nos debe de preocupar, pues se requieren de nuevas fuentes de energa que

reemplacen a dichos energticos.

Por tal motivo se pretende conseguir un producto que contamine en menor

proporcin, tomando en cuenta la creciente demanda mundial referida a la proteccin

del medio ambiente haciendo nfasis en la reduccin de la emisin de gases

contaminantes a la atmsfera .

1.4.- DETERMINACIN DEL PROBLEMA

El proyecto esta enfocado a la produccin de biodiesel, a partir de la

transesterificacin de aceite de ricino y metanol, obteniendo como un subproducto el

glicerol. Por ello se hace necesario construir una planta industrial de biodiesel, en este

caso, en el estado de Michoacn, con una produccin inicial de 25,000 m

3

por ao.

Abasteciendo con respecto a su ubicacin geogrfica a los estados de Guanajuato y

Jalisco, quienes tienen un consumo de Diesel de 8,156 m

3

/ao y 14 697 m

3

/ao

respectivamente.

1

1

INEGI 2005, consumo regional de diesel.

6

1.5.- LOCALIZACIN GEOGRFICA

Para determinar de la ubicacin de la planta es necesario recurrir a una

evaluacin por puntos de todas las opciones disponibles. Para esto los factores a

calificar son los mostrados a continuacin:

Tabla 1.-Porcentaje para evaluacin de ubicacin de la planta

FACTOR PORCENTAJE %

Demanda 30

Materia prima 30

Servicio 10

Distancia proveedor-consumidor 20

Problemas de contaminacin 10

Total 100

Con base a los factores anteriores se asign calificaciones (0-10) y

ponderaciones (calificacin multiplicada por el porcentaje) a cada uno. La suma de las

calificaciones ponderadas nos da el puntaje total de cada regin, de las cuales la de

puntaje ms alto es la que determin la localizacin de la planta.

Tabla 2. Asignacin de puntaje para cada regin

UBICACIN CALIFICACION DEMANDA

MATERIA

PRIMA SERVICIO

DISTANCIA

PROVEEDOR-

CONSUMIDOR

PROBLEMAS DE

CONTAMINACIN (0

MENOS

CONTAMINADO-10

MAS CONTAMINADO) PUNTAJE

Chihuahua calificacin 10 0 7 1 10

calificacin

ponderada 3 0 0.7 0.2 1 4.9

Sinaloa calificacin 7 0 7 1 4

calificacin

ponderada 2.1 0 0.7 0.2 0.4 3.4

Tamaulipas calificacin 8.5 0 7 3 6

calificacin

ponderada 2.55 0 0.7 0.6 0.6 4.45

Nayarit calificacin 5 0 7 7 5

calificacin

ponderada 1.5 0 0.7 1.4 0.5 4.1

San Luis Potos calificacin 4 0 7 7 8

calificacin

ponderada 1.2 0 0.7 1.4 0.8 4.1

Guanajuato calificacin 3 0 7 8 8

calificacin

ponderada 0.9 0 0.7 1.6 0.8 4

Michoacn calificacin 7 9 7 10 1

calificacin

ponderada 2.1 2.7 0.7 2 0.1 7.6

8

A partir de los resultados obtenidos en la tabla 2 se puede observar que le estado

de mayor puntaje es Michoacn y por consiguiente es ah donde estar la ubicacin de

la planta de Biodiesel.

Sin duda alguna una de los factores determinante a considerar para la instalacin

de la planta industrial de biodiesel fue la materia prima, debido a que el aceite de ricino

no se produce en este pas y todo el que se tiene se importa. Es precisamente en

Michoacn en donde recientemente se instal una planta productora de aceite de ricino

la cual se espera sea el proveedor, mientras que el metanol se obtendr de una planta

industrial ubicada en el estado de Puebla.

Otro factor de gran importancia no mencionado en la tabla 2 es la competencia.

En el norte del pas se encuentran los consumidores mayoritarios de diesel, pero

tambin cuenta ya con una planta de Biodiesel, por tal motivo no es recomendable la

instalacin de una planta en dicho lugar. Por ello solo se desea abastecer el consumo

que presentan los estados ms cercanos a Michoacn y con una demanda alta de Diesel.

A continuacin se muestran una grfica de la localizacin geogrfica y las

necesidades de servicio y embarque de la planta industrial de produccin de Biodiesel

Figura 1: ^ Ubicacin de la planta (productor). ^ Estados a abastecer biodiesel (consumidor). ^

Proveedor de metanol.

9

1.6.-DEFINICIN DE BIODIESEL.

Es un combustible sustituto del gas-oil para motores diesel, el cual puede ser

producido partiendo de materias primas agrcolas aceites vegetales y/o grasas animales

y metanol o etanol.

2

Desde el punto de vista qumico el biodiesel es una mezcla de los esteres

metlicos de los cidos grasos triglicridos de los aceites vegetales y/ grasas animales

empleados como materia prima.

1.7.-DEFINICIN DE ACEITE.

El proceso de elaboracin del biodiesel esta basado en la llamada

transesterificacin de los glicridos, utilizando catalizadores homogneos.

Desde el punto de vista qumico, los aceites vegetales son triglicridos, es decir

tres cadenas moleculares largas de cidos grasos unidas a un alcohol trivalente, el

glicerol. Si el glicerol es reemplazado por metanol, se obtienen tres molculas ms

cortas del cido graso metilster. El glicerol desplazado se recupera como un

subproducto de la reaccin.

Por lo tanto en la reaccin de transesterificacin, una molcula de un triglicrido

reacciona con tres molculas de metanol o etanol para dar tres molculas de

monosteres y una de glicerina.

1.8.-ELECCIN DE MATERIA PRIMA

Para la elaboracin del Biodiesel, la materia prima que se eligi como mejor

opcin es el aceite de ricino, a continuacin se menciona algunas razones para

justificar esta eleccin.

El uso del aceite de ricino (Ricinus communis) representa una gran oportunidad

de desarrollo para zonas ridas y empobrecidas.

El aceite de ricino no es de consumo humano con aplicaciones que incluyen

usos medicinales y cosmticos y sustitucin del petrleo en plsticos y

lubricantes.

Su principal ventaja radica en el hecho de ser soluble en alcohol, y no requerir

calor y el consecuente gasto de energa que exigen otros aceites vegetales en su

transformacin a combustible.

La planta es de fcil cultivo y resistente a la escasez de agua.

La cantidad de biodiesel que se obtiene por hectrea, en un proceso completo de

molienda con su respectivo proceso qumico, a partir de la planta de ricino es de

1320 litros aproximadamente.

2

Quimica Nova, Costa, Rossi 24(4) 2000

- Chemical Engineering 100, 2, Feb 1993

- La Qumica Verde Italo Pasquon Luciano Zanderighi Hoepli Milano 1987

10

Con base a los puntos anteriores se puede afirmar que el aceite de ricino es factible

por sus aspectos sociales y ambientales.

CONCLUSIONES.

Con base al anlisis de evaluacin por puntos se determino que la mejor opcin

para la ubicacin de la planta es Michoacn, utilizando como materia prima aceite de

ricino y metanol. El aceite se obtendr del mismo Estado, debido a que en el se

encuentra una planta productora del aceite de inters. Por otro lado, el alcohol metlico

ser adquirido del estado de Puebla.

CAPITULO 2

2.1 OFERTA Y DEMANDA DE BIODIESEL

En la actualidad, debido a la baja produccin de Biodiesel a nivel mundial, la

cantidad de glicerina producida no tiene impacto significativo en el mercado de este

producto, sin embargo si el mercado del Biodiesel continua creciendo, el suministro de

glicerina empezar eventualmente a aparecer sobre ofrecido, los precios de la glicerina

disminuirn y los costos del Biodiesel aumentarn. Una opcin consiste en desarrollar

posibilidades de uso alternas para la glicerina, de tal forma que el mercado de este

producto ample tambin sus horizontes.

Para que la economa de produccin del Biodiesel sea competitiva con el

petrodiesel (diesel), requiere de incentivos gubernamentales y fiscales, merecidos por

sus buenas caractersticas. Los precios del petrleo son del orden de los 50 dlares el

barril, al menos como referencia para evaluar ms justamente las posibilidades que el

Biodiesel tiene de convertirse en econmicamente viable o que requiera menores

niveles de subsidios gubernamentales.

Dado que el biodiesel se postula como un substituto del diesel es importante

conocer la oferta y la demanda del diesel.

Como se observa en la grfica 1 la demanda de diesel pronosticada (2012-2013)

ser mayor que la produccin, lo que nos impulsa a poner mayor nfasis en el proyecto

11

Grafica 1: Perspectiva del diesel para los aos 2004 2013.

3

2.2 PRINCIPALES PRODUCTORES Y CONSUMIDORES EN MXICO.

En el aspecto nacional nuestro pas an no es productor de biodiesel debido a

que este campo no est muy desarrollado. Sin embargo basndonos en una proyeccin a

futuro el biodiesel es un combustible sustituto del diesel, por consiguiente el anlisis de

produccin y consumo es con respecto al diesel.

A nivel nacional, el aceite de ricino, que se utiliza como lubricante de alta

calidad en maquinaria pesada, ser explotado como carburante en motores diesel y para

ello Michoacn tiene el potencial de terrenos adecuados para ese cultivo contando con

37 mil 700 hectreas, se pretenden sembrar 12 mil hectreas de ese cultivo en las

regiones de Tierra Caliente, teniendo as uno de los principales productores de materia

prima, esto ayudara a sensibilizar a la poblacin sobre la necesidad de prepararse ante

la falta de un combustible fsil.

El diesel, tambin conocido como gasoil se usa como combustible en los

motores diesel; estos motores se emplean en instalaciones generadoras de electricidad,

en sistemas de propulsin naval, en camiones, autobuses y algunos vehculos.

En Mxico se producen cerca de 300 mil barriles diarios de diesel, cifra que da

idea de la importancia de este combustible a nivel nacional. En la tabla 3 se presentan

los estados con mayor consumo de combustible fsil.

3

Fuente: Prospectiva de petrleos 2004-2013.Por Hctor Moreira Rodrguez (Subsecretario de

hidrocarburos), abril 2005.

12

Tabla 3: Principales consumidores de diesel a nivel nacional 2005

4

.

Estado

Consumo

Litros /ao

Chihuahua 25,288,021

Sinaloa 9,443,499

Tamaulipas 16,835,356

Tamaulipas 16,835,356

Nayarit 6,251,959

San Luis Potos 5,387,634

Guanajuato 8,155,397

Jalisco 14,696,339

Total 102,893,561

CONCLUSION.

Dado que el periodo de vida del petrleo es corto, la demanda del Biodiesel ira

en aumento. Esto nos permite evaluar y afirmar que las posibilidades del Biodiesel

frente al diesel son muchas, lo que ase que este combustible pueda convertirse en una

opcin econmicamente factible o que requiera menores niveles de estimulacin fiscal

y/o subsidios gubernamentales.

CAPTULO 3

3.1.-ANLISIS DEL PROCESO.

En este captulo se muestran y describen los el procesos para la

transesterificacin de esteres metlicos. De igual manera, se establecen criterios para la

calificacin de estos y la seleccin de uno de ellos para dimensionar la unidad objetivo

de ste proyecto.

3.2.- TRANSESTERIFICACIN DEL ACEITE.

Los aceites vegetales se caracterizan por su alta viscosidad, baja volatilidad, y

bajas propiedades de flujo en fro, lo cual genera serios problemas en los inyectores y

pistones de los motores. Sin embargo, estos efectos se reducen o se eliminan mediante

la transesterificacin de los aceites a steres metlicos.

Preparacin de esteres de cidos grasos por reaccin directa entre una grasa y

un alcohol, esta invencin esta relacionada con el proceso de transesterificacin y mas

concretamente con la utilizacin de una serie de slidos con caractersticas bsicas

como catalizadores heterogneos de este proceso. La transesterificacin es una reaccin

qumica que tiene lugar, segn se indica en el esquema, entre un ster (1) y un alcohol

(2) dando lugar a un nuevo ster (3) y otro alcohol (4).

4

Fuente: INEGI. Encuesta industrial mensual 2005

13

En general, las transesterificaciones pueden ser catalizadas tanto por bases como

por cidos. Sin embargo, en muchos casos es preferible la utilizacin de catalizadores

bsicos, ya que los cidos pueden provocar (dependiendo de la estructura de los

alcoholes que intervienen en el proceso) reacciones secundarias tales como

isomerizaciones o deshidrataciones. Este trabajo se ha centrado concretamente en el

proceso de transesterificacin entre esteres grasos y alcoholes, para obtener

principalmente dos tipos de esteres, utilizando catalizadores bsicos homogneos.

Por otra parte, la transformacin de los triglicridos en esteres metlicos o

etlicos permiten su utilizacin como carburantes.

La reaccin de transesterificacin para aceite de ricino es la siguiente:

La reaccin de esterificacin de cidos grasos libres con un pre-tratamiento con

catalizador cido:

3.3.- CATALIZADOR.

Los catalizadores usados para este tipo de reacciones son del tipo fuertemente

bsicos o cidos y se pueden encontrar homogneos o heterogneos. Entre los

catalizadores homogneos fuertemente bsicos estn: el hidrxido de sodio, el hidrxido

de potasio, carbonatos de sodio o potasio y en cuanto a los heterogneos se pueden usar

resinas de intercambio aninico, xidos metlicos como CaO y MgO. Los residuos

aceitosos usados y las grasas amarillas contienen grandes cantidades de cidos libres

que no pueden ser convertidos en biodiesel usando un catalizador alcalino debido a la

formacin de jabones. Una alternativa para este proceso es utilizar un catalizador cido

que no forma jabones. Los catalizadores que podran ser utilizados en el caso de las

grasas amarillas se resumen en la tabla 4.

Tabla 4: Posibles catalizadores cidos para pre-tratamiento de cidos grasos

5

.

5

Fuente. M. Canaki, J. Van Gerpen, 1999

14

CATALIZADOR TIPO

cido Clorhdrico

(HCl)

Homogneo

Acido Sulfrico

(H

2

SO

4

)

Homogneo

Una vez se eliminan los cidos libres se procede a la transesterificacin, donde

se utiliza un catalizador alcalino Tabla 5.

Tabla 5. Posibles catalizadores bsicos para transesterificacin

6

.

CATALIZADOR TIPO

Hidrxido de sodio Homogneo

Hidrxido de potasio. Homogneo

Amberlyst A26 Heterogneo

Amberlyst A27 Heterogneo

3.4.- DESCRIPCIN DEL PROCESO

Con el fin de estudiar la aplicacin del biodiesel en motores, la factibilidad del

rehus de aceites y el impacto asociado en las emisiones de combustin, se emplean

procesos de elaboracin casera e industrial.

a) Mtodo de elaboracin casera.

Partiendo de aceite cocinado, se procede al filtrado del mismo para la

eliminacin de las impurezas. Se procede luego a calentar el aceite para obtener una

materia prima libre de agua.

A continuacin se efecta una titulacin con alcohol y solucin de hidrxido

de sodio para determinar el nivel de acidez del aceite. La sosa custica interviene

simplemente como catalizador, pero en presencia de cidos grasos libres, tender a

neutralizar los mismos formando jabones. En tal sentido, debe asegurarse una cantidad

suficiente de hidrxido de sodio que permita no slo neutralizar los cidos sino tambin

actuar como catalizador. Un nivel demasiado alto de cidos grasos libres puede incluso

ser prohibitivo para la reaccin, si ste deriva en una excesiva formacin de jabones.

Por otro lado, una cantidad insuficiente de catalizador no permitir una reaccin de

rendimiento satisfactorio.

6

Fuente. J. Aracil, 2003

15

El proceso comienza en definitiva con la mezcla del alcxido de sodio y el

aceite. La agitacin, por su parte, es necesaria para promover el contacto ntimo de los

reactivos y lograr una buena eficiencia de reaccin.

El paso siguiente lo constituye la decantacin de la mezcla, que por s sola se

separar por completo en dos fases (glicerina y ster) al cabo de unas horas.

Del porcentaje que ha reaccionado, se forma aproximadamente un 90% de ster

y un 10% de glicerina.

La produccin del biodiesel es un proceso conceptualmente simple; Aceite

vegetal de caractersticas conocidas reacciona a temperaturas moderadas

(aproximadamente 65 C) con etanol en presencia de un catalizador alcalino; se utiliza

hidrxido de sodio. Despus de aproximadamente dos horas bajo condiciones de

constante agitacin, los triglicridos, las molculas complejas que forman el aceite y

que le dan su consistencia viscosa, reaccionaron completamente con el metanol para

formar cadenas de metil-ster (biodiesel) y glicerina, un producto secundario de valor

comercial.

b) Proceso de elaboracin industrial

La tecnologa bsica de produccin consta de un reactor en el cual se lleva a

cabo la transesterificacin. Por un lado, en un tanque auxiliar, se prepara la solucin de

metxido de sodio. Se prepara dicha solucin a partir de alcohol -usualmente metlico-

de alta pureza (el agua interfiere en la reaccin) e hidrxido de sodio. No se utiliza

alcxido anhidro pues la reaccin de dicha sustancia en agua es muy violenta y tiende a

la autoignicin. sta mezcla fuertemente custica es vertida en el reactor principal que

contiene los lpidos fundidos. La reaccin a menudo se realiza a unos 50C para agilizar

la misma, y se mezcla vigorosamente para favorecer una reaccin completa. En los

procesos industriales ms complejos, se procede a separar el biodiesel y la glicerina

formados mediante el uso de centrfugas continuas que permiten adems remover

constantemente los productos de reaccin para desplazar la reaccin hacia el lado de los

productos (logrando un mayor rendimiento). Sin embrago, an son comunes los

procesos por lotes (batch), en los que transcurridos unos 50 minutos, se procede a una

decantacin de la glicerina. Luego de separar la misma, el ster es lavado para eliminar

jabones y otros subproductos de reaccin indeseados.

CONCLUSIN

En la eleccin del catalizador se opto por el hidrxido de potasio por su alto

rendimiento al llevarse acabo la reaccin y tomando en cuenta que una catlisis bsica

16

permite alcanzar una velocidad de reaccin elevada y se puede trabajar a condiciones

de temperatura moderadas (35 C).

Para produccin casera y a pequea escala a nivel industrial comnmente

utilizan hidrxido de sodio, etanol y reactores batch, por lo que para este proyecto se ha

decidido utilizar un reactor continuo, hidrxido de potasio y metanol.

CAPITULO 4

4.1.- IMPACTO AMBIENTAL.

El biodiesel, desde el punto de vista de la inflamabilidad y toxicidad, es ms

seguro que el gas-oil proveniente del petrleo, no es peligroso para el ambiente y es

biodegradable.

Entre otras ventajas del biodiesel respecto del gas-oil derivado del petrleo son:

Emisiones:

- Monxido de carbono (CO): la emisin durante la combustin del biodiesel en

motores diesel es del orden del 50% inferior (comparada con aquella que

produce el mismo motor con combustible diesel). Es conocida la toxicidad del

monxido de carbono sobre todo en las ciudades.

- Dixido de azufre (SO

2

): no se produce emisin de dixido de azufre por cuanto

el biodiesel no contiene azufre. El dixido de azufre es nocivo para la salud

humana as como para la vegetacin.

- Material particulado: esta emisin con el empleo del biodiesel se reduce del 65%

respecto del combustible diesel. Las partculas finas son nocivas para la salud.

- Balance de dixido de carbono (CO

2

): el dixido de carbono emitido durante la

combustin del biodiesel es totalmente reabsorbido por los vegetales. Por lo

tanto el biodiesel puede ser considerado un combustible renovable.

Entre los principales beneficios en el desempeo que ofrece el Biodiesel se

encuentra su nmero de cetano

-

, propiedad que usualmente esta asociada con una

operacin mas silenciosa y facilidad para arrancar en clima fro, que en el Biodiesel

es de 46 a 62 cetano dependiendo del aceite vegetal o grasa a partir del que se

obtiene, mientras que el Petrodiesel estndar tiene 40 cetano y el Diesel especial

CARB tiene como especificacin 50 cetano.

En cuanto a las emisiones el Biodiesel tanto en su modalidad mezclado con

Petrodiesel en proporcin del 20% (B20) o 100% Biodiesel (B100) presenta

importantes reducciones de todas las emisiones excepto por las emisiones de xido

de Nitrgeno donde compite en desventaja con el Petrodiesel, como se indica en la

tabla siguiente.

-

Nmero de cetano: Representa un ndice de la capacidad de inflamacin del combustible. Se define como el

porcentaje en volumen de cetano (una parafina a la que se asigna grado 100)

17

Tabla 6.- Emisiones promedio del Biodiesel comparadas con las del Petrodiesel

7

TIPO DE EMISION B 100 B 20

REGULADAS

Hidrocarburos Totales -67% -20%

Monxido de Carbono -48% -12%

Partculas -47% -12%

NOX +10% +2%

NO REGULADAS

Sulfatos -100% -20%

HAP (Hidrocarburos Aromticos Policclicos) -100% -20%

NHAP (HAP nitrados) -90% -50%

Ozono potencial de HC especiales -50% -10%

CONCLUSIN

El Biodiesel es un combustible de menor impacto daino hacia el medio

ambiente y para la salud humana. Por tal motivo su empleo es ventajoso frente al

combustible diesel sobre todo para el transporte pblico en las grandes ciudades. Es

seguro y fcil de transportar debido a que es biodegradable y posee un punto de

inflamacin de 150 C contra 64 C del combustible diesel.

CAPITULO 5

5.1.-OBJETIVOS PARTICULARES DE LA FASE EXPERIMENTAL.

- Determinar la relacin optima entre la cantidad de aceite de ricino y la

cantidad de alcohol metlico para la obtencin de biodiesel

7

http://www.energiaadebate.com.mx/Articulos/febrero_2006/jorge_luis_aguilar_gonzalez.htm

18

- Determinar la temperatura optima para obtener la mayor conversin en la

reaccin de transesterificacin

5.2.-ANTECEDENTES BIBLIOGRAFICOS

En la actualidad existen varias formas de producir biodiesel por ello a continuacin

se describen brevemente algunos mtodos de obtencin a partir de grasas vegetales.

Mtodo de Mike Pelly

8

Biodiesel producido a partir de aceite de cocina usado, en combinacin con metanol con

una pureza del 99% o ms y empleando hidrxido de sodio como catalizador.

El proceso se lleva a cabo a una temperatura de 48 a 52 C, con un 20% de metanol

y con 3.5 g de catalizador por cada litro de aceite empleado. El reactor que se utiliza

para la reaccin de transesterificacin es un reactor batch.

Proceso de elaboracin de un biocombustible para motores diesel

procedentes de esteres metilcos de aceite de Brassica Carinata sin cido

ercico

9

.

El biocombustible es obtenido a partir de la alcohlisis bsica del aceite de

semillas de Brassica Carinata. Para ello se efecta una transesterificacin del aceite

bajo reflujo, con KOH y metanol, mediante agitacin y con bao trmico. Una vez

obtenidos los steres metlicos se purifican mediante lavado con una cantidad de agua

destilada mnima, reduciendo al mximo los costos implicados en el proceso.

Se lleva a cabo a temperatura ambiente, con 1,48% (en porcentaje del peso de

la masa de aceite empleada) de KOH y 16% (en porcentaje del peso de la masa de aceite

empleada) de metanol. Paralelamente se calienta, a 25-30C, utilizando un reactor

batch.

Elaboracin de biodiesel a partir de etanol

10

La cantidad de etanol recomendado por la bibliografa es de 28.8 % del peso del

aceite, lo que equivale a una razn molar de 5,5:1 y recomiendan utilizar 1% del peso

del aceite de KOH a temperatura ambiente. En las pruebas realizadas se encontr que

valores ms altos de rendimiento se consiguen con una concentracin de KOH de 1.2%

a 40 grados centgrados. Variando la razn molar a 6,5:1, se obtuvo el rendimiento

experimental ms alto a una concentracin de 1% de KOH y a temperatura ambiente.

En el caso de utilizar NaOH, se obtuvieron mayores rendimientos a una concentracin

de 0.7% y a 60 C. La caracterizacin de dos muestras de biodiesel producido con

etanol, con KOH (1%) y con NaOH (0,8%), se muestran en la Tabla 7.

8

http://journeytoforever.org/energiaweb/biodiesel_Mike.html

9

Patente. Nmero de solicitud: 200200040, Inventor/es: Dorado Prez, M del Pilar; Ballesteros Tribaldo,

Evaristo A. y Lpez Gimnez, Francisco J.

10

II seminario internacional en biocombustibles y combustibles alternativos 2006 , Universidad Nacional

de Colombia

19

Tabla 7: Caracterizacin de biodiesel

Ensayos

Biodiesel de etanol 1% de

KOH

Biodiesel de etanol

0.8 % de NaOH

Agua y sedimentos % Vol. 0.05 0.1

Poder calorfico bruto MJ/Kg 39.42 38.981

Poder calorfico neto MJ/Kg 38.388 38.07

Viscosidad cinemtica 4.75

Destilacin a 760 mmHg 356 351

Gravedad API 28.5 28.8

ndice de cetano 56.5

Residuo de carbn

Cenizas

Punto de inflamacin 156

La investigacin en el Laboratorio de Energas Renovables y el

Laboratorio de Fotoqumica de la UNALM

11

.

La transesterificacin se realiz utilizando 20% en volumen de metanol (95% de

pureza) e hidrxido de sodio o de potasio (grado industrial) como catalizadores. Se

trabaj con aceites de diversa procedencia (refinado de cocina, crudo de palma,

palmiste, sacha inchi, umar, aguaje, tempate, ricino, girasol, soya, castaa y aceites

vegetales usados). De acuerdo con las caractersticas de cada aceite, se realizaron

tratamientos de refinacin previos a la transesterificacin, tales como filtrados de

impurezas, secado y neutralizacin y filtrado de cidos grasos libres.

El biodiesel se prepar siguiendo la tcnica presentada por Thomas Reed

12

,

empleando aceite de cocina o usado, en cantidades de 100 ml , con 20% de metanol ,

utilizando hidrxido de sodio como catalizador, con un rango de temperatura de 48 a 55

C, empleando un reactor batch para realizar la reaccin.

Transesterificacin no-cataltica con metanol supercrtico

Se presenta un nuevo proceso de produccin de biodiesel basado en la

transesterificacin no-cataltica con metanol supercrtico, realizado en dos etapas, con

separacin intermedia de glicerina y con recuperacin de calor. La reaccin se lleva a

cabo en reactores tubulares a temperaturas mayores a 250 C; la separacin de glicerina

en decantadores y la recuperacin de calor en intercambiadores de doble tubo y

evaporadores flash adiabtico

13

.

11

Mosaico Cientifico volumen 2 numero 2 Diciembre 2005; Consejo Nacional de ciencia , tecnologa e

innovacin tecnolgica ,Lima Per

12

Reed, Thomas. Elaborando Biodiesel en la cocina. http://sitio.de/energia

13

optimizacin de un proceso de produccin de biodiesel basado en transesterificacin supercrtica no cataltica Instituto de

Investigaciones en Catlisis y Petroqumica (INCAPE), Universidad Nacional del Litoral, Facultad de Ingeniera Qumica, Santiago

del Estero Santa Fe,Argentina,

20

La innovacin propuesta se basa en el principio del flujo mixto oscilatorio,

Oscillatory Flow Mixing (OFM) que proporciona un mezclado altamente efectivo en

reactores de tubo, al combinar las oscilaciones de fluidos y una alimentacin de

baffle.

La tecnologa es relativamente sencilla. Con posibilidades de mejora y

desarrollo. El proceso sugerido tiene otras ventajas adicionales como mayor rapidez del

proceso y requiere equipos de menor volumen con menor demanda de energa, que otros

procesos tradicionales

Los resultados obtenidos por la investigacin de empresas y universidades en la

produccin de BD, indican que para procesar 100 L de Aceite se requieren 27.4 L de

etanol anhidro y 1.30 Kg. de KOH. En el siguiente cuadro se dan las cantidades en

unidades mtricas:

Tabla 8: Cantidades para la produccin de biodiesel.

Materia prima

Cantidad para produccin en

litros

Cantidad para produccin

en Kg

Aceite vegetal 100 L 100 Kg.

Etanol anhidro. 27.4 L 23.74 Kg.

Hidrxido de

potasio

1.30 Kg. 1.43 Kg.

Biodiesel 88.32 Kg 97.3 Kg.

5.3.-DISCUSIN BIBLIOGRAFICA

Como se puede observar las investigaciones que se han hecho sobre la

produccin de biodiesel son muchas, la mayor parte de los procesos se realizan a una

temperatura ya especifica la cual vara en un rango muy grande dependiendo del tipo de

aceite y la tecnologa que se tenga. Por ello en este proyecto se propone analizar la

reaccin a diferentes temperaturas y seleccionar la ptima.

Para los aceites que comnmente se emplean en la produccin de biodiesel la

cantidad de alcohol utilizada generalmente es de 20% de alcohol con relacin a la

cantidad de aceite, sin embargo para le aceite de ricino no se encontr nada al respecto

en la literatura, por tal motivo se vara el volumen de metanol.

Por otro lado, la cantidad de catalizador que se manejan en los distintos artculos

consultados son cantidades similares, por lo que consideramos que la variacin en la

masa de catalizador afecta significativamente en la formacin de los esteres metilitos,

pues al aumentar o disminuir la cantidad de catalizador podra provocar que no halla

reaccin o que se produzca jabn. Por lo anterior se emplea una masa fija de

catalizador.

21

5.4.-METODOLOGA EXPERIMENTAL

El proceso de elaboracin del biocombustible, se efectuara a partir de una

transesterificacin del aceite bajo reflujo, con KOH y metanol, mediante agitacin

continua y un bao trmico.

Primero se realiza un anlisis de materia prima del aceite de higuerilla, para

asegurarnos que no contenga agua y cidos grasos libres.

Posteriormente para preparar el metxido de potasio, se requiere disolver a

temperatura ambiente, 4 g de KOH en cierto porcentaje de alcohol (porcentaje

del volumen de aceite empleado).

Paralelamente se calienta el aceite a transesterificar. Una vez que se dispone de

la disolucin del alcohol y del catalizador, se mezcla con el aceite y se contina

calentando, durante un periodo de 120minutos bajo agitacin. La reaccin se

lleva a cabo en un reactor de dos bocas, primero se vierte el aceite en el reactor,

enseguida por una de las bocas del reactor se introducen los reactivos metanol e

hidrxido de potasio. Por la otra boca se acopla el sistema de reflujo, el cual

sirve para condensar el metanol que se vaya evaporando conforme avanza la

reaccin. Es importante que toda la reaccin se efectu controlando que no

existan fugas o prdidas por evaporacin de alcohol.

Transcurrido el periodo de reaccin, se procede a verter los productos de la

reaccin en un embudo de separacin, donde se dejan reposar por 12 horas hasta

que se separen las dos fases: la fase superior esta formada principalmente por

esteres metlicos (biodiesel), y la inferior constituida por glicerina y algunas

impurezas.

Para purificar el biodiesel se emplea agua destilada a temperatura ambiente

para des pues secar con sulfato de sodio anhidro, esto para eliminar la presencia

de agua del lavado en los esteres metlicos.

Variables del proceso de elaboracin del biodiesel.

Es importante aclarar que se hicieron varios experimentos variando las condiciones

de temperatura y proporcin de metanol, dejando fijo la cantidad de catalizador.

Las condiciones de las pruebas fueron las siguientes:

Variacin de temperatura ( 30, 35, 40, 45 C)

Variacin de metanol: 10%, 20%, 30% peso (Con relacin al aceite).

Cantidad de materia prima para la experimentacin a nivel laboratorio para el proceso de

transesterificacin se muestra en la siguiente tabla.

Tabla 9. Muestra las cantidades en gramos de reactivos.

Masa de

aceite

(g)

Masa

de KOH

(g)

% peso

metanol

Masa

metanol

(g)

270 4 10 27

270 4 20 54

270 4 30 81

22

5.5.-RESULTADOS

A continuacin se muestran los resultados experimentales obtenidos de la

experimentacin en la produccin de esteres metlicos y glicerina.

Para llevar a cabo la etapa experimental se manejaron diferentes series a diferentes

condiciones de trabajo.

Tabla 10: Serie experimental 1

Experimento

Temperatura

C

% peso

Metanol

Masa Esteres

metlicos

obtenidos (g)

Masa

glicerina

obtenida

(g)

1 30 10 0 0

2 30 20 253,2 7,7

3 30 30 218,12 25,7

Para esta serie experimental que se muestra en la tabla 10 se varo la relacin de

alcohol metlico-aceite utilizando desde un 10, 20 y 30% en peso fijando la temperatura

a 30C.

Tabla 11. Serie experimental 2

Experimento

Temperatura

C

% peso

Metanol

Masa esteres

metlicos

obtenidos (g)

Masa

glicerina

obtenida

(g)

4 35 10 0 0

5 35 20 274,7 6,8

6 35 30 309 19

En la tabla anterior se presenta la serie experimental 2 en la cual se trabaj a

temperatura fija de 35C, variando la proporcin de alcohol en 10, 20 y 30 % peso. Es

importante mencionar que las pruebas se realizaron calentando el aceite y agregando

posteriormente el metxido de potasio en un reactor tipo batch.

Tabla 12: Serie experimental 3

Experimento

Temperatura

C % Metanol

Masa esteres

metlicos

obtenidos gr

Masa

glicerina

obtenida

gr

7 45 10 0 0

8 35 30 284,2 23,1

9 35 20 289,5 8,5

10 40 30 280 28,7

23

En la tabla 12 se muestran las pruebas que fueron realizadas a diferentes

condiciones de alimentacin al reactor, es decir, en las tablas 10 y 11 la obtencin de

los esteres se obtuvo por la administracin del metxido de potasio al aceite

previamente calentado, y en la tabla 12 se realizo administrando el aceite al metxido

previamente calentado.

Por otro lado, a las muestras obtenidas de cada experimento se les realizaron

algunas pruebas para poder medir propiedades como el ndice de refraccin y la

densidad, estas se muestran en la tabla 13.

Tabla 13: Muestra las propiedades del ndice de refraccin y densidad de los

esteres metlicos para cada una de las series experimentales.

Experimento

ndice de refraccin

Ester Metlico

Densidad gr/cm3

Esteres Metilcos

1 0

2 1,4468 0,9766

3 1,4646 0,9727

4 0 -

5 1,464 0,9832

6 1,4532 0,9735

7 0 -

8 1,4562 0,962

9 1,4606 0,9993

10 1,4614 0,9691

Como se puede observar la densidad varia ligeramente en cada experimento,

esto se debe a las proporciones de alcohol utilizadas.

A partir de los resultados obtenidos experimentalmente se puede elaborar un

diagrama del nmero de moles respecto a la composicin en metanol, este se muestra

en el grafico 2.

24

Moles de aceite respecto % metanol

0

0.02

0.04

0.06

0.08

0.1

0.12

0.14

0.16

0.18

0 5 10 15 20 25 30 35

% Metanol

M

o

l

e

s

d

e

e

s

t

e

r

e

s

m

e

t

i

l

i

c

o

s

serie experimental 1 serie experimental 2 serie experimental 3

Grafico2. Numero de moles producidos en relacin a la cantidad de metanol

utilizado.

En el grfico 2 se puede observar la cantidad de moles de biodiesel que se

obtienen cuando se agrega un 10%, 20% y 30% peso de metanol.

En la serie experimental 1, el mayor numero de moles se obtiene utilizando un

22.5% dando la cantidad de 0.135 moles de biodiesel como punto mximo de la

produccin de steres.

En la serie experimental 2 el mayor nmero de moles de ster se alcanza con un

30% de metanol obtenindose el 0.158 moles como punto mximo de produccin de

esteres.

Para el caso de la serie experimental 3 se presentan mejores resultados

empleando el 23% de alcohol obteniendo 0.155 moles como punto mximo de

produccin de esteres.

Se puede apreciar tambin del grfico 2 que la serie experimental 2 es la que

proporciona el ptimo de steres.

25

Conversion global vs % peso de metanol

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

30 32 34 36 38 40 42 44 46

Temperatura C

C

o

n

v

e

r

s

i

o

n

g

l

o

b

a

l

10 % metanol 20 % metanol 30 % metanol

Grafico 3. Variacin de la conversin global respecto a al porcentaje de etanol y a

la temperatura.

Como se puede observar en el grfico 3 se experiment a tres diferentes

proporciones de alcohol y as mismo a tres diferentes temperaturas.

En el caso en el que se trabaj con un 10% de metanol a esta proporcin de

alcohol la reaccin no se lleva a cabo y por consiguiente no hay conversin, por lo tanto

no se obtiene biodiesel quedando desde este momento anulada esta proporcin de

alcohol

Empleando un 20% de metanol los resultados que se obtienen son los ms

favorables para la conversin, alcanzando un punto mximo de 0.89 conversin a una

temperatura de 35 C siendo superior al resto de los experimentos.

Al utilizar una proporcin de 30% la conversin global alcanzada es de 0.83 de

conversin a una temperatura de 34 C, sin embargo esta experimentacin el manejo de

la temperatura es de gran importancia, debido a que si no tiene un buen control de la

misma la conversin decae considerablemente.

Para el caso de la temperatura es claro que para las serie experimental 2 y 3 los

resultados ptimos se presentan cuando el sistema esta a una temperatura de 35 C.

En esta etapa del proyecto se verifica la formacin de esteres, mediante un anlisis

cromatogrfico, para posteriormente con los resultados obtenidos calcular la cintica de la

reaccin.

26

5.6.-ANLISIS CROMATOGRFICO.

El Anlisis de steres se lleva a cabo analizando la capa superior extrada del

embudo de separacin. El cromatgrafo empleado fue un Perkin Elmer equipado con un

detector de ionizacin de llama. La columna capilar utilizada es de 30 m de longitud

con un dimetro interno de 0.25 mm y un espesor de pelcula de 0.25 m. Se us

nitrgeno como gas de arrastre. La temperatura del horno fue programada en un

intervalo de 150C a 230. Las temperaturas del inyector y el detector fueron 150 C y

240 C, respectivamente.

figura2: Cromatgrafo de gases

La rampa de temperaturas programada en el cromatgrafo que permite la

separacin de los componentes de la reaccin es de 150 a 180 C por con un incremento

de 6 C /min, de 180 a 200 C con un incremento de 10 C / min, y de 200 a 230 con un

incremento de 6C/min finalmente una meseta de temperatura constante a 230 C,

volumen de inyeccin de 1 L (grafica 4).

27

Rampa de calentamiento

130

150

170

190

210

230

250

0 5 10 15 20 25

Tiempo (min)

T

e

m

p

e

r

a

t

u

r

a

C

Grafica 4: Rampa de calentamiento para cromatgrafo.

Una parte importante de este proyecto de investigacin es conocer si los cidos

grasos que forman los triglicridos contenidos en el aceite reaccionan dando como

resultado la generacin de los metil steres, esto se logra mediante el anlisis

cromatogrfico realizado a los productos de reaccin.

A continuacin se muestra en la figura 3 el cromatgrama de una muestra de reaccin.

Figura 3: Cromatgrama de los esteres metilicos.

Al realizar el estudio del cromatograma se puede afirmar que para un tiempo de

retencin en un intervalo de 18 a 22 se tiene una franja (pico) que indica la formacin

de esteres.

Sin embargo debido a que los esteres metlicos de las muestras tienen un punto

de ebullicin por arriba de 300 C la columna empleada no permiti determinar la

concentracin correspondiente a cada tipo de esteres, esto por que la temperatura

28

mxima que resiste la columna es de 280 C y por consiguiente no se arrastraron los

esteres metilicos. Por tal motivo, no fue posible calcular experimentalmente la cintica

de reaccin, y ante tal situacin se opto por obtener una constante cintica a partir de las

reportadas en la literatura. Para ello se tomo en cuenta la naturaleza del aceite y la

temperatura de reaccin.

En muchas reacciones qumicas hay un equilibrio. Algunas reacciones ocurren

solo en un sentido, pero otras son reversibles como la transesterificacin. Cuando los

reactivos y los productos alcanzan el equilibrio, la reaccin para. Eso no es bueno

porque parte del aceite queda sin reaccionar. Cuando eso ocurre el resultado es una

mezcla de aceite y biodiesel. No se pueden separar porque el biodiesel es un buen

disolvente para el aceite.

Para desplazar la reaccin hacia el lado de los productos, es decir, para convertir

todo el aceite en biodiesel, hay dos soluciones:

1. Aadir ms metanol.

2. Sacar la glicerina del reactor.

La cintica reportada para la produccin de biodiesel de aceite de ricino a una

temperatura de reaccin de 35C se tomo de la literatura, en donde se calcula mediante

un mtodo diferencial y se establece que el orden de reaccin corresponde a una cintica

de primer orden

dCA/ dt = k CA

Con un valor de k=0.3485 1/min.

Una vez obtenida la velocidad de reaccin se conoce la concentracin y a

continuacin se calcula la conversin alcanzada en la reaccin

La concentracin de los cidos grasos se calcula con base en la estequiometria

de la reaccin, ya que por cada mol de cido graso se forman tres moles de metil

steres, as que:

0 0

3

A A E E

C X C C + =

Donde CE corresponde a la concentracin de metil steres, CA a la

concentracin de los cidos grasos y XA la conversin de los cidos a steres. De igual

forma con esta ecuacin se calculan las conversiones a cada tiempo de la reaccin.

0

3

A

E

A

C

C

X =

Para este caso la conversin alcanzada es de 92 %.

29

Como ya se menciono que la reaccin de transesterificacin es reversible, y dado

que domina el sentido hacia la formacin de los productos (Biodiesel y glicerina) no se

toma en cuenta la reaccin que va hacia los reactivos. Esto se comprob debido a que

al llevar a cabo la reaccin se aliment un exceso de metanol. Adems de que al realizar

la separacin de glicerina y esteres, se impide que la reaccin se regrese.

CONCLUSIONES

Se encontr que para el proceso de produccin de steres metlicos con aceite de

higuerilla la temperatura de reaccin ptima es de 35C, con una relacin del 20% peso

de metanol en aceite, dejando constante la cantidad de catalizador que fue de 4 g de

KOH.

Se comprob que para llevar a cabo la reaccin se requiere suministrar calor ya

que a temperatura ambiente no se observan resultados significativos (la reaccin no se

lleva a cabo).

30

CAPITULO 6

6.1-DISEO DE LA PLANTA PARA PRODUCCIN DE BIODIESEL

En esta seccin se proporcionan las dimensiones de cada uno de los equipos para la produccin de biodiesel con aceite de higuerilla.

El diagrama del proceso para la produccin de biodiesel se muestra en la figura 4

Tanque metanol

Hidroxido de potasio

Aceite (ricino)

Bomba 1

Bomba 2

Mezclador 1

Reactor CSTR

Bomba 4

Bomba 3

Ciclon 1

Flash 1

Bomba 5

Torre de destilacion

Bomba 6

Bomba de desplazamiento +

Mezclador 2

Tanque de HCl Bomba 7

Bomba 8

Ciclon 2

Tanque de KCL acuoso

Mezclador 3

Tanque de agua

Bomba 9

Tanque glicerina

Bomba 10

Ciclon 3

Tanque con agua y jabon

Flash 2

Bomba 11

Tanque biodiesel

Bomba de desplazamineto +

Figura 4: Esquema de planta de biodiesel

31

El proceso consta de 34 equipos de los cuales el equipo mayor lo comprenden:

1. Reactor Continuo de Agitacin Continua (CSTR)

2. Cicln

3. Mezclador

4. Tanque Flash

5. Columna de destilacin

Y el equipo menor:

1. Tanques de alimentacin

2. Bombas centrifugas y bombas de desplazamiento positivo

3. Tanque de almacenamiento del biodiesel (Esteres Metlicos)

4. Tanque de almacenamiento de Glicerol

5. Tanque de almacenamiento de KCl acuoso

6. Tanque de almacenamiento de Agua Jabn

32

6.2.-BALANCE DE MATERIA.

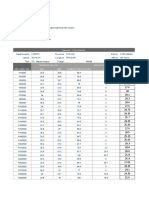

A partir del diagrama del proceso se realiza el balance de masa en cada uno de los equipos. En la tabla 15 se muestra la composicin de cada

corriente del proceso (El balance de moles se muestra en el apndice G).

Tabla 15: Balance de materia Kg/h.

EQUIPOS Mezclador 1 Reactor Cicln 1

COMPONENTES Entrada Entrada Salida Entrada Entrada Salida Entrada Salida Salida

KOH 34,53 34,53 34,53 34,53 34,53 32,38 2,15

METANOL 460,48 460,48 460,48 89,36 89,36 89,36

ACEITE 2302,43 6,82 6,82 6,82

ESTERES

METILICOS 2589,5 2589,5 2589,5

GLICERINA 69,46 69,46 69,46

HCl

AGUA 7,77 7,77 7,77

EQUIPOS Flash 1 Torre de destilacin Mezclador 2

COMPONENTES Entrada Salida Salida Entrada Salida Salida Entrada Entrada Salida

KOH 32,38 32,38 32,38 32,38

METANOL 89,36 83,91 5,45 83,91 83,91 5,45 5,45

ACEITE

ESTERES

METILICOS 2589,5 0,38 2589,12 0,38 0,38 2589,12 2589,12

GLICERINA

HCl 633,41 633,41

AGUA 7,77 7,77 7,77 7,77

33

EQUIPOS Cicln 2 Mezclador 3 Cicln 3

COMPONENTES Entrada Salida Salida Entrada Entrada Entrada Salida Entrada Salida

KOH 32,38 32,38

METANOL 5,45 5,45 5,45 5,45 5,45 5,45

ACEITE

ESTERES

METILICOS 2589,12 2589,12 2589,12 0,38 2589,5 2589,5 2589,5

GLICERINA

HCl 633,41 633,41

AGUA 287,02 7,77 294,79 294,79

EQUIPOS Flash 2

COMPONENTES Salida Entrada S Salida Salida

KOH

METANOL 5,45 5,33 0,12

ACEITE

ESTERES METILICOS 2589,5 0,3 2589,2

GLICERINA

HCl

AGUA 294,79

34

6.3.-RIESGOS EN EL PROCESO DE OBTENCIN DE BIODIESEL

El proceso de obtencin de Biodiesel a partir del aceite de ricino presenta ciertos

riesgos que se pueden minimizar o corregir realizando un anlisis de riesgos.

El biodiesel es un componente que puede entrar en combustin fcilmente por lo

que se recomienda no utilizar ninguna fuente de ignicin cerca de su almacenamiento.

Adems de esto colocar sistemas de alarma contra incendios.

Se debe tener control de nivel en cada uno de los recipientes de mezclado,

sedimentadores, reactores y evaporadores, as como controles de temperatura en los

reactores con el fin de controlar la reaccin.

En toda la planta se deben restringir las fuentes de ignicin y tener sistemas de

control de incendios (alarmas y extintores de CO2). Se deben evitar fugas de metanol y

almacenarlo en un lugar ventilado.

.

En este proceso se utilizan materias primas bastante txicas como el metanol y

KOH que deben tener un tratamiento especial.

Alcohol Metlico (CH

3

OH )

El metanol es un compuesto voltil que puede entrar en combustin si se somete

a una fuente de ignicin, la inhalacin de los vapores de metanol causa trastornos

nerviosos, prdida del conocimiento y la ingestin causa ceguera y alteraciones

neurocerebrales; por tal razn este compuesto debe estar bien almacenado en envases de

acero inoxidable. Se deben poseer sistemas de alarma y controladores de incendio a

base de CO2.

Hidrxido de potasio

La sustancia es una base fuerte, reacciona violentamente con cidos y es

corrosiva en ambientes hmedos para metales tales como cinc, aluminio, estao y

plomo originando hidrgeno (gas combustible y explosivo).

Rpidamente absorbe dixido de carbono y agua a partir del aire.

El contacto con la humedad o el agua puede generar desprendimiento de calor.

Se deben controlar las reacciones del KOH en tanques agitados. El recipiente de

almacenamiento debe estar protegido de la humedad y ser de un material inoxidable.

cido Clorhdrico (HCl)

El cido clorhdrico o todava ocasionalmente llamado, cido muritico, es una

disolucin acuosa del gas cloruro de hidrgeno (HCl). Es muy corrosivo y cido. Se

emplea comnmente como reactivo qumico y se trata de un cido fuerte que se disocia

completamente en disolucin acuosa. Una disolucin concentrada de cido clorhdrico

tiene un pH de menos de 1; una disolucin de HCl 1 M da un pH de 0.

35

A temperatura ambiente, el cloruro de hidrgeno es un gas incoloro a

ligeramente amarillento, corrosivo, no inflamable, ms pesado que el aire, de olor

fuertemente irritante. Cuando se expone al aire, el cloruro de hidrgeno forma vapores

corrosivos densos de color blanco. El cloruro de hidrgeno puede ser liberado por

volcanes.

El cloruro de hidrgeno tiene numerosos usos. Se usa, por ejemplo, para limpiar,

tratar y galvanizar metales, curtir cueros, y en la refinacin y manufactura de una amplia

variedad de productos. El cloruro de hidrgeno puede formarse durante la quema de

muchos plsticos. Cuando entra en contacto con el agua, forma cido clorhdrico. Tanto

el cloruro de hidrgeno como el cido clorhdrico son corrosivos.

6.4.- BALANCE GENERAL DE ENERGIA

El balance de energa se realizo basado en el diagrama del proceso (figura 4), con ayuda

de las tablas de Cp (tabla 14) y los flujos msicos de cada corriente (tabla 15).

La primera ley de la termodinmica para un sistema abierto en rgimen permanente

tiene la forma.

Entrada = salida

entrada significa aqu la velocidad total de trasporte de energa cintica, potencial e

interna por todos los flujos de entrada del proceso mas las velocidades a las que la

energa se trasfiere en forma de calor y trabajo, y salida es la velocidad total de

trasporte de energa por los flujos de salida.

= + +

salida flujos

j

entrada flujos

j

E E W Q

Si utilizamos el smbolo para denotar la salida total menos la entrada total se tiene

W Q P E H + = A + A + A

En las unidades de los procesos qumicos como reactores, columnas de destilacin,

evaporadores e intercambiadores de calor, los cambios en el trabajo externo y los

cambios de energa cintica y potencial tienden a ser despreciables, en comparacin con

los flujos de calor y los cambios de energa interna y entalpa. Por lo general, los

balances de energa en estos tipos de unidades se escriben ignorando los primeros

trminos, de modo que se expresan en la forma simple de Q = U (para sistemas

cerrados) o Q = H (para sistemas abiertos).

36

MEZCLADOR 1

Mezclador 1

Metanol

T= 20 C

Metoxido de potasio

T= 25 C

KOH

T= 20 C

( ) ( ) ( )

SALIDA R METOXIDO entrada R METANOL entrada R KOH

i i

T T mCp T T mCp T T mCp Q

nH nH H Q

W Q P E H

+ =

= A =

+ = A + A + A

* * *

Q= 5919.72 KJ/h = 1644.37 J/s

BALANCE DE ENERGIA EN EL REACTOR

Para un sistema abierto el balance de energa es:

= =

+ =

n

i

sal sal

n

i

ent ent

sis

E F E F Q

dt

dE

1 1

.

Por lo tanto considerando los trminos de entalpa y transferencia de calor se

tiene:

sal

n

i

i i

ent

n

i

i i

sis

H F H F Q

dt

dE

|

.

|

\

|

|

.

|

\

|

+ =

= = 1 1

.

Considerando que el sistema opera en estado estacionario

0

1 1

0 0

.

= |

.

|

\

|

|

.

|

\

|

+

= =

sal

n

i

i i

ent

n

i

i i

H F H F Q

=

n

i

i i

H F

1

0 0

= H

A0

F

A0

+ H

B0

F

B0

=

n

i

i i

H F

1

= H

A

F

A

+ H

B

F

B

+ H

C

F

C

+ H

D

F

D

Donde:

A = aceite.

B = metanol.

C = Esteres.

D = glicerina.

37

La velocidad de flujo molar se puede definir as:

F

i

= F

A0

(

i

+ v

i

X) con

i

= F

i0

/F

A0

y v

i

el coeficiente estequiomtrico de la reaccin.

Finalmente podemos escribir el balance de energa de la siguiente manera.

( )

dT C C

a

b

C

a

d

C

a

c

C

a

d

T H T H

a

b

T H

a

c

T H

a

d

T H

Donde

X F T H H H F Q

T

TR

PA PB PD PC PD

R A R B R C R D rxn

A rxn i i i A

}

+ +

(

+ = A

= A +

) ( ) ( ) ( ) ( ) (

0 ) (

0 0 0

.

u

Del balance de moles de un reactor continuo de tanque agitado (CSTR) se tiene

que F

A0

*X= -r

A

V la cual se puede sustituir en la ecuacin anterior obteniendo lo

siguiente.

( ) 0 ) )( (

0 0

.

= A +

V r T H H H F Q

A rxn i i i A

u

Haciendo uso de las capacidades calorficas de cada componente, entalpas de

reaccin y con la ecuacin anterior se puede conocer el calor requerido para llevar a

cabo la reaccin.

Tabla 14: Propiedades de materia prima y productos

COMPUESTO Cp KJ / kmol K Hf KJ /K mol

Aceite (a) 1885,1 -2930964,68

Metanol(b) 83,56 -238400

Esteres 637,9 -1004340,4

Glicerina 150,3061 -668883

HCL 44.3 -------

Q= 124.80 KJ/seg

Potencia del agitador para el reactor.

Para calcular la potencia requerida para la agitacin, se calcula el nmero de

Reynolds dado por la ecuacin:

NRe = Da N /

Para calcular el Nmero de Potencia de la grafica 9.13 del libro MacCabe Pg.

259 se obtiene Np.

38

Para determinar el numero de revoluciones por minuto, se tomo en cuenta que

las helices pequeas giran con la misma velocidad del motor, en un intervalo de 1150-

1750 rpm. Las helices grandes giran en un intervalo de 400-800 rpm

.

Np = 6.3

Np = gc P/ N

3

D

5

a

Donde:

Da =Dimetro del agitador

N = Nmero de Revoluciones por minuto.

= Densidad de la mezcla de reaccin.

= Viscosidad de la mezcla de reaccin.

P = Potencia.

gc = Factor de Conversin.

Donde el valor de la potencia resulta

P = 4.75 hp

Chaqueta del reactor

A partir del calor que se le suministra, se calcula el flujo msico del fluido de

calentamiento y el coeficiente de transferencia de calor, a partir de un balance de

energa de la chaqueta del reactor.

Q = 124.80 KJ/s

T es la temperatura del reactor ( C).

T

a1

es la temperatura de entrada en la chaqueta proveniente del flujo del domo de la

torre de destilacin y el flash (fluidos de calentamiento).

T

a2

es la temperatura de salida en la chaqueta.

m

a

flujo msico de metanol.

U coeficiente global de transferencia de calor.

A rea de transferencia de calor.

Considerando la ecuacin para conocer el flujo msico requerido para la

chaqueta se tiene:

( ) ( )

( )

( )

( )

|

|

.

|

\

|

= =

|

|

.

|

\

|

=

2

1

2 1

2 1

2

1

2 1

2 1

ln

ln

a

a

a a

a a pa a

a

a

a a

R a pa a R a pa a

T T

T T

T T UA

T T C m Q

T T

T T

T T UA

T T C m T T C m

Operaciones Unitarias en Ingenieria Quimica, Warren L.MacCabe. Julian C.Smith, pag.244.

39

Si T

a1

=118 C y T

a2

= 82.25 C a partir de estas temperaturas se puede calcular el flujo

msico de agua.

( )

( )

C

W s

J

T T

T T

T T

Q

UA

hr

kg

s

g

K

K g

J

s

J

T T C

Q

m

a a

a

a

a a pa

a

31 . 1048

25 . 82 118

25 . 82 35

118 35

ln * 124800

ln *

65 . 90 18 . 25

25 . 355 391 62 . 138

124800

2 1

2

1

2 1

=

|

.

|

\

|

|

|

.

|

\

|

=

= =

=

CICLN 1

El flujo de entrada al decantador esta a 35 C, y dado que el tiempo de

residencia es prolongado la temperatura de salida es de 20 C.

( )

h KJ Q

K

J

Q

K h

J

K Kg

J

h

Kg

C m

K h

J

K Kg

J

h

Kg

C m

K h

J

K Kg

J

h

Kg

C m

K h

J

K Kg

J

h

Kg

C m

K h

J

K Kg

J

h

Kg

C m

C m C m C m C m C m T T Q

pmetoxido metoxido

paceite aceite

pagua agua

ester p ester

glicerina p glicerina

pmetoxido metoxido paceite aceite pagua agua ester p ester glicerina p glicerina s i

/ 44 . 93555

5 . 93555442 5 . 6237029 * 20 35

8 . 301220 480 . 2 * 46 . 121

8 . 14119 2020 * 99 . 6

2 . 32525 4186 * 77 . 7

5775805 2065 * 2797

7 . 113358 1632 * 46 . 69

) ( * ) (

=

= =

=

=

=

=

=

=

=

=

=

=

+ + + + =

Como se puede observar el flujo de entrada al cicln se encuentra a 35C y sale

a temperatura ambiente (aproximadamente 20C), dado que el tiempo de residencia es

muy largo se espera que el intercambio de calor se realice con el medio. Debido a que el

calor se disipa lentamente seria complicado recuperarlo, por ello no puede aprovechado.

40

FLASH 1

Flash 1

Esteres

Agua

Metanol

KOH

T=20C

Esteres

Agua

Metanol

T=150C

Esteres

Agua

Metanol

KOH

T=150C

Utilizando el simulador PRO-II, se obtuvo la carga de calor

Q= 88770427 KJ/h = 24658452 J/s

TORRE DE DESTILACION

Esteres

Agua

Metanol

T=150C

Metanol

T=111C

Esteres

Agua

T=161C

Torre de destilacion

Utilizando el simulador PRO-II, se obtuvo la carga de calor

Q= 60479415 KJ/h = 16799837 J/s

41

MEZCLADOR 2

Mezclador 2 HCL

T= 20 C

KOH

Metanol

Esteres

HCL

T= 149 C

KOH

Metanol

Esteres

T= 150 C

( ) ( ) ( ) ( )

( ) ( ) ( ) ( )

R entrada HCl R entrada ESTERES R entrada METANOL R entrada KOH

R salida HCL R salida ESTERES R salida METANOL R salida KOH

i i

T T mCp T T mCp T T mCp T T mCp

T T mCp T T mCp T T mCp T T mCp Q

nH nH H Q

W Q P E H

+ + + =

= A =

+ = A + A + A

* * * *

* * * *

Q= 96992 KJ/h = 26942 J/s

CICLON 2

Ciclon 2

KOH

Metanol

Esteres

HCl

T = 149C

KOH

HCl

T = 140C

Metanol

Esteres

T = 140C

) ( * ) (

tan tan HCl HCl ol me ol me ester ester KOH KOH s i

Cp m Cp m Cp m Cp m T T Q + + + =

Q= -61094 KJ/h = -16970 J/s

42

MEZCLADOR 3

Mezclador 3

Agua

T= 20 C

Metanol

Esteres

Agua

T= 133.5 C

Metanol

Esteres

T= 140 C

Esteres

Agua

T= 161C

( ) ( ) ( ) ( )

( ) ( ) ( ) ( )

R entrada agua R entrada esteres R entrada ol me R entrada esteres

R entrada agua R salida esteres R salida ol me R salida agua

i i

T T mCp T T mCp T T mCp T T mCp

T T mCp T T mCp T T mCp T T mCp Q

nH nH H Q

W Q P E H

+ + =

= A =

+ = A + A + A

* * * *

* * * *

tan

tan

Q= -96455 KJ/h = - 26793 J/s

CICLON 3

Ciclon 3

Metanol

Esteres

Agua

T = 133.5 C

Metanol

Esteres

T = 119C

Agua

T = 119C

) ( * ) (

tan tan agua agua esteres esteres ol me ol me s i

Cp m Cp m Cp m T T Q + + =

Q= -94761 KJ/h = - 26323 J/s

43

FLASH 2

Flash 2

Metanol

Esteres

T=121 C

Metanol

Esteres

T= 118 C

Metanol

Esteres

T= 118 C

Utilizando el simulador PRO-II, se obtuvo la carga de calor

Q= -76788638 KJ/h = -21300000 J/s

6.5.-DIMENSIONAMIENTO DE LA PLANTA BIODIESEL

Realizando el anlisis del proceso se propone la siguiente estructura, as como

en el nmero de equipos

Tabla 15: Equipo necesario para el proceso.

Numero

Equipo 1 Tanque de alimentacin (Metanol) 1

Equipo 2 Tanque de Alimentacin (Aceite de Ricino) 1

Equipo 3 Tanque de Alimentacin (KOH) 1

Equipo 4 Mezclador ( Aceite de Ricino + KOH ) 1

Equipo 5 Reactor Continuo de Agitacin Continua 1

Equipo 6 Cicln 3

Equipo 7 Tanque flash 2

Equipo 8 Tanque de almacenamiento de Glicerina 1

Equipo 9 Columna de destilacin 1

Equipo 10 Mezclador (neutralizacin) 1

Equipo 11 Tanque de HCl 1

Equipo 12 Tanque de residuos de neutralizacin.(KCl) 1

Equipo 13 Mezclador (lavado) 1

Equipo 14 Tanque de almacenamiento de agua 1

Equipo 15 Tanque de agua jabn 1

Equipo 16 Tanque de almacenamiento de biodiesel. 1

Equipo17 Bombas 11

Equipo 18 Bombas de desplazamiento positivo 2

44

6.6.- TANQUES DE ALIMENTACIN

Tanque atmosfrico. Se emplea aqu el trmino de tanque atmosfrico para

cualquier depsito diseado para su utilizacin a varios centenares de pascales de

presin atmosfrica. Pueden estar abiertos a la atmsfera o cerrados. Por lo comn, se

obtiene el costo mnimo en una forma cilndrica vertical y un fondo relativamente plano

al nivel del terreno, adems por razones de seguridad este compuesto debe estar bien

almacenado en tanques de acero inoxidable, por lo que se utilizar un tanque vertical

con techo fijo construido con acero al carbn con una capacidad mnima de 14 000 lts.

Figura 5: Tanque de almacenaje

Debido a las condiciones de operacin que son a temperatura ambiente y presin

atmosfrica, las dimensiones de los tanques sern de:

Tabla 16: Tanque de Metanol

Capacidad mnima 14,000 litros 14 m

3

Altura h 2 m 13.989 m

3

Radio r 1.20 m

Espesor E 0.0224 m

Tabla 17: Tanque de Aceite de Ricino

Capacidad mnima 58,000 litros 58 m

3

Altura h 2.0 m 57.56 m

3

Radio r 3.0 m

Espesor E 0.03 m

Tabla 18: Tanque de Hidrxido de potasio

Capacidad mnima 450litros 0.5 m

3

Altura h 0.40 m 0.4123 m

3

Radio r 0.5 m

Espesor E

45

Tabla 19: Tanque de Glicerina

Capacidad mnima 12,000 litros 12.0m

3

Altura h 1.64 m 11.58 m

3

Radio r 1.5 m

Espesor E 0.024 m

Tabla 20: Tanque de Biodiesel

Capacidad mnima 615700 litros 620 m

3

Altura h 4.0 m 615.7 m

3

Radio r 7.0 m

Espesor E 0.105 m

Tabla 21: Tanque de H2O

Capacidad mnima 880 litros 9.0 m

3

Altura h 1.5m 8.88m

3

Radio r 1.37 m

Espesor E 0.0205 m

Tabla 22: Tanque de HCl

Capacidad mnima 13000litros 13.0 m

3

Altura h 1.84 m 13 m

3

Radio r 1.5 m

Espesor E 0.0224 m

Tabla 23: Tanque de Agua- Jabn

Capacidad mnima 63000litros 63.0 m

3

Altura h 2.50m 62.48 m

3

Radio r 3.0 m

Espesor E 0.047m

Tabla 24: Tanque de KCl

Capacidad mnima 414litros 0.5 m

3

Altura h 0.83m 0.414 m

3

Radio r 0.40m

Espesor E 0.006 m

46

6.7.- BOMBAS.

Para este proceso se utilizan dos tipos de bombas, centrifugas y de

desplazamiento positivo.

Bombas de desplazamiento positivo. En el primer gran tipo de bombas un

volumen determinado de lquido queda encerrado en una cmara que, alternativamente,

se llena desde la entrada y se vaca a una presin ms alta a travs de la descarga.

Existen dos subclases de bombas de desplazamiento positivo. En las bombas

alternativas la cmara es un cilindro estacionario que contiene un mbolo, mientras que

en las bombas rotatorias la cmara se mueve desde la entrada hasta la descarga y regresa

nuevamente a la entrada.

Bombas centrfugas. Es la segunda clase ms importante de bombas, la energa

mecnica del lquido se aumenta por accin centrfuga. En condiciones ideales de flujo

sin friccin, el rendimiento mecnico de una bomba centrfuga es evidentemente del

100 por 100 y q = 1. Una bomba ideal que opera con una velocidad determinada, genera

una velocidad de descarga constante para cada carga especfica. Las bombas reales,

debido a la friccin y a otras deficiencias, tienen un rendimiento algo menor.

Es importante realizar el anlisis de todos los elementos necesarios para el

correcto dimensionamiento de la bomba, donde se consideran, entre otras cosas,

- las propiedades del lquido (nombre, composicin, concentracin, temperatura,

peso especfico)

- el caudal del lquido (volumen que se tiene que mover en una unidad de tiempo)

- las caractersticas especficas del circuito hidrulico (altura de elevacin,

prdidas de carga, accesorios de la instalacin)

Esta se disea con base en los clculos y ecuaciones del apndice.

Figura 6. Esquema de una bomba.

47

Tabla 25: Potencia terica y real en hp para cada una de las bombas del proceso.

Bomba Potencia

terica (hP)

Potencia

Real (hP)

Bomba 1.-Tanque Alimentacin Metanol al mezclador 7 10

Bomba 2.-Tanque Alimentacin de aceite Ricino al

reactor

77 80

Bomba 3.- salida del mezclador al reactor 16 20

Bomba 4.- salida del reactor al cicln 196 200

Bomba 5.-salida del tanque flash al mezclador 2 85 90

Bomba 6 .- salida seccin agotamiento de columna de

destilacin a tanque de lavado (mezclador 3)

2 2

Bomba 7.- salida de tanque de HCl al neutralizador 20 20

Bomba 8.- salida de neutralizado al cicln 2 115 115

Bomba 9.- tanque de agua al mezclador 3 10 10

Bomba 10.- mezclador 3 al cicln 3 127 130

Bomba 11.- tanque flash al contenedor de biodiesel puro 131 140

2 Bombas de desplazamiento positivo 6 10

6.8.- MEZCLADORES.

Tabla 26: Dimensiones de mezcladores

Altura

(m)

Radio (m) Capacidad

( m3)

Espesor

(m)

Potencia

(hP)

Dimetro

de la

turbina(m)

Metxido 0.93 0.5 0.725 0.0075 1.013 0.33

HCl-Ester

metlico

2.28 0.7 3.5 0.00105 2.1 0.23

Lavado 2.5 0.7 3.83 0.0105 1.9 0.23

6.9.- DIMENSIONAMIENTO DEL REACTOR.

Para determinar el volumen del reactor es necesario hacer uso de la cintica de

reaccin, para ello se considera que el orden de reaccin es de primer orden. La

ecuacin que se tiene es la siguiente.

( ) X kC kC r

A A A

= = 1

0

Partiendo de la ecuacin de diseo de un reactor continuo de tanque agitado

(CSTR), se tiene que el volumen se puede calcular de la siguiente manera:

48

( ) X kC

F F

V

A

A A

=

1

0

0

Donde:

X = 0.92

F

A

= 19.5 mol/min

F

A0

= 0.06 mol/min

K = 0.3485 1/min

C

A0

= 0.11 mol/litro

Finalmente se obtiene que el volumen requerido para el reactor es:

V = 6 m

3

Para un tiempo de residencia establecido de 2 horas el volumen optimo

determinado es de 6000 lt; a partir de este volumen se determinan las dimensiones

principales del reactor que son la altura y el dimetro; flujo volumtrico de 3 m

3

por

hora y suponiendo un radio del reactor de 0.90 metros

t= Volumen / flujo volumtrico

m

m

m

r

Volumen

h

h r Volumen

hr

hr

m

m

35 . 2

) 90 . 0 ( *

6

*

*

2

3

6

2

3

2

2

3

3

= = =

=

= =

t t

t

t

El volumen del reactor debe considerarse como mayor que el volumen del

liquido reaccionante para permitir un espacio libre dentro del reactor y un volumen

mximo de liquido dentro del mismo . Para sobredimensionar la altura del reactor se

multiplica por un factor de 25 % entonces esto implica que la altura seria:

m m m h 3 93 . 2 ) 25 . 0 * 35 . 2 ( 35 . 2 ~ = + =

El volumen real del reactor es:

3 2

6 . 7 ) 3 ( * ) 90 . 0 ( * m m m Volumen = = t

49

Material de construccin del reactor

Se debe considerar la resistencia a la corrosin por lo tanto se debe seleccionar

un metal que permita altos esfuerzos por unidad de costo, en promedio un material es

seleccionado para que no tenga una corrosin mayor que 0.0254 a 0.0381 cm por ao

para un reactor con vida media de 10 aos, la corrosin permisible es de 0.3175 cm para

acero al carbn y aleaciones bajas de acero cuando es obvio que no existen problemas

de corrosin o erosin. Para aleaciones de acero inoxidable, un mnimo de 0.079 cm. es

usualmente tomado.

El material seleccionado para el reactor en estudio debe entonces cumplir con

las condiciones nombradas anteriormente, puesto que se involucran rupturas de

molculas grandes de hidrocarburos y un catalizador bsico por lo que el material

recomendado debe de ser una aleacin de acero inoxidable.

Espesor de pared del reactor

Normalmente los recipiente de importancia como los reactores son diseados

para cumplir no solo con un cdigo sino tambin con especificaciones suplementarias

que se consideran importantes para un servicio en particular, por ejemplo en Estados

Unidos la American Society of Mechanical Engineering ha establecido un cdigo para

el diseo y fabricaciones de recipiente

Las ecuaciones para calcular el espesor del recipiente son dadas en la seccin

14

Para el reactor de inters del proyecto son necesarias las ecuaciones de para

geometra cilndrica:

SE P

R

t

R

P SE

P SE

R t

SE P

R

t

P SE

PR

t

* 385 . 0

2

* 385 . 0

2

6 . 0

2

1

>

>

|

.

|

\

|

+

=

s

s

=

Donde

t= el espesor mnimo en cm

P= Es la presin de diseo (atm)

R= radio interno antes de ser incluida la corrosin

14

Section VIII, Div. ASME Boiler and Pressure Vessel Code, New York, 1974 (Chemical Reactor Design for Process Plants.

Volume 2 , James R. Homes , Appendix B pag 189

50

S=Valor mximo de esfuerzo permitido (atm)

E= Diferencia de ensamblaje ( E=1 para soldadura doble si es completamente