Professional Documents

Culture Documents

GERENCIA DE OPERACIONES: CASO PAUL CHESLER

Uploaded by

bookerleonOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

GERENCIA DE OPERACIONES: CASO PAUL CHESLER

Uploaded by

bookerleonCopyright:

Available Formats

GERENCIA DE OPERACIONES

Caso Paul Chesler

INDICE

1.- Descripcin de la Empresa.... 3 2.- Organizacin de la empresa ...... 3 3.- Hitos de la empresa... . 3 4.- Diagramas de entrada y salida...................4 5.- Clasificacin de la empresa segn operaciones ...4 6.- Matriz del proceso de transformacin...5 7.- Mapa del proceso ..................6 8.- Personajes del caso...................6 9.- El incidente..... 8 10.- El problema ...... .9 11.- Hechos relevantes al problema central. . ...10 12.- Diagrama fish bone................... ..11 13.-

Anlisis .....1 1 14.- Alternativas de solucin....12 15.Conclusiones.,... .13 16.- Recomendaciones................... .14 17.Referencias..1 5

PAUL CHESLER: Director de aseguramiento de calidad.

1. La Empresa: Se trata de una empresa manufacturera, cuya principal actividad es la produccin y distribucin de solventes y grasas. Dentro de su gama de productos produce la lnea Greasex, que es un solvente desengrasante especializado empacado en lata con rociador para el sector de mercado de alta tecnologa. No se precisa el nombre de la empresa ni el momento en el tiempo en que se desarrollan los hechos.

1. Organizacin de la empresa: [pic] Figura 1. Organigrama de la empresa 2. Hitos de la empresa:

[pic]

Figura 2. Ciclo Operativo.

3. Diagrama de entrada y salida:

Figura 3: Entrada y salida.

4. Clasificacin de la empresa segn sus operaciones:

Figura 4. Clasificacin de la empresa

5. Matriz del proceso de transformacin:

Dentro de la matriz se podra clasificar a la empresa como intermitente en funcin de su repetitividad y masivo en funcin del volumen de produccin (tecnologa). La clasificacin se justifica en lo siguiente: Volumen de productos producidos es alto, alta estandarizacin y se trata de producto utilitario, con pocas variaciones. La supervisin se realiza con una lnea semi-automatizada de produccin, existiendo un monitoreo constante de su operacin.

Figura 5: Matriz de proceso de transformacin

6. Mapa de procesos:

[pic] Figura 6: Mapa de procesos de la empresa.

2. Personajes intervinientes en el presente caso :

Paul Chesler:

Director de Aseguramiento de Calidad. Ha sido contratado hace 4 semanas. Su reto es incrementar el control de calidad dentro de la empresa dado que el gerente general es consciente de la falta de actitud hacia la calidad que impera en la empresa. La ltima semana participo en una capacitacin de gestin de calidad en empresas de manufactura.

Mark Hamler: Gerente de Aseguramiento de Calidad. Ha trabajado en la empresa por aos. Haba sido evaluado para el puesto de Paul Chesler, pero no pudo acceder al mismo, dado que su evaluacin estableca: magnfico conocimiento tcnico; carencia de habilidades gerenciales. Morganthal: Gerente General. Consciente que existen problemas en la calidad de la produccin y que las personas dentro de la organizacin no estn comprometidos con un producto de calidad y estn enfocados solo en sus metas. Sabe que esto le est costando a la empresa y no sabe como probarlo. Contratado a Paul Chesler con la finalidad de solucionar los problemas relacionados con la calidad. Mac Evans: Inspector de Lnea Greasex Encontr problemas de sobrepresin en varias m uestras dentro de la lnea de produccin, inicialmente reporto las no conformidades y pidi separar el producto y pasar a reproceso. Finalmente acepto que el lote separado sea aceptado como conforme y no reporto las fallas.

Wayne Simmons: Supervisor de Lnea de Produccin Haba entrenado informalmente al operador de la mquina de llenado de la lnea Greasex hace 2 semanas y su entrenamiento iba ser con maquina funcionando. Al ver el lote separado converso con el inspector para que no reporte la falla y pase el producto con las conformidades del caso.

Operador para el equipo de llenado (no se precisa el nombre). Gerente de Manufactura (no se precisa el nombre). 3. El incidente:

Hamler le coment a Chesler que se haba presentado un pequeo problema en dicha lnea: se encontr algunas latas sobre presurizadas en el segundo turno, pero un supervisor las accion para que pierdan presin y las pudiramos enviar. Cumplimos a tiempo con nuestro programa de entregas!

Descripcin del incidente Con el nuevo equipo de llenado, algunas latas fueron presurizadas ms all del estndar aceptable de la empresa. La tasa de produccin est an al 50% del estndar, alrededor de 14 cajas por turno. Jing Zhao marc las cajas falladas con la palabra retener y continuo con otras tareas. Cuando regres, Wayne haba quitado las etiquetas de retener, porque haba escuchado un comentario en el descanso sobre la elevada presin, y por lo tanto descargo las latas y las volvi a meter en las cajas. Wayne indico que Planeacin de Produccin estaba presionando mucho y que perderan tiempo en el reproceso. Jing Zhao no puso por escrito el incidente y tard 3 das para informarlo

Hamler vio a Wayne en el pasillo y le dijo que para la prxima vez, debia enviar el producto a reproceso. 4. El Problema: The fundamental problem is management. Senior management lacks the policies and visible support of a quality philosophy such as following a ISO 9000 Quality System. El problema fundamental es la gestin operativa de la empresa, involucrada a todo nivel. Segn el caso se observa que los directivos carecen de las polticas y el apoyo visible de una filosofa de calidad. Even though they have recently appointed Paul Chesler to oversee their quality program, which is a move in the right direction, there is still a lack of visible senior management support for quality. La contratacin de Paul Chesler para supervisar su programa de calidad, es un paso inicial para encaminarse correctamente, pero es evidente una falta de apoyo a la gestin a niveles gerenciales visibles para la calidad.

El problema fundamental se manifiesta en una serie de sntomas tales como priorizar las fechas de entrega y metas o cuotas de mercado antes de la calidad y de la seguridad. Es evidente la mala actitud sobre la calidad, que es vista como un proceso aadido al proceso productivo e inspeccin y como un impedimento para cumplir con las cuotas y plazos establecidos. As mismo la capacitacin adecuada no es vista como un requisito indispensable para hacer un trabajo lo cual conlleva a personas no calificadas a realizar procesos.

This fundamental problem also creates an entire host of other problems. These problems, as stated in the case study, include: lack of purchasing, design, and testing processes, inspections that are after the fact with out in-process controls or feed back loops. It also leads to a lack of product tractability, quality maintenance records of the equipment so improvement or stabilization

data is not available. Designs are made on hunches - there is no decisions based on facts and data.Este problema acarrea otros e involucra a las reas de apoyo, se incluyen: la compra, diseo y pruebas, carencia de inspecciones eficientes en los inicios de procesos, esto tambin conduce a una falta de trazabilidad de productos, mantenimiento expedientes de calidad de los equipos para la estabilizacin o mejora de datos no est disponible. Los diseos son realizados en corazonadas no hay decisiones basadas en hechos y datos.

5. Hechos relevantes al problema central: La empresa presenta una evidente falta de compromiso con la calidad del proceso y del producto. Los resultados de cada rea y el cumplimiento de los tiempos de entrega y de las cuotas de mercado son la prioridad ante la calidad y la seguridad. RRHH no contempla o coordina un programa adecuado de entrenamiento o formacin en la funcin que realiza el personal, se maneja informalmente. No se contempla la existencia de un programa de mantenimiento preventivo de las maquinas de llenado de la lnea de produccin a pesar de haberse aplicado 12 trabajos de mantenimiento en los ltimos seis meses, solo se hicieron trabajos correctivos y cambios de piezas. Se compraron inyectores plsticos de los cabezales de la llenadora de latas con fallas de fabricacin que impiden un sellado apropiado generando por ende un mal llenado, para lo cual se ha incrementado la presin de llenado para solucionar dicho problema. El diseo del envase del producto presenta unas ondas para que el cliente tenga un mejor sujecin, pero no ha revisado como dicho diseo afectar el proceso de llenado, no se realizo una evaluacin tcnica solamente una anlisis de percepcin del mercado sobre el envase. El Gerente de Operaciones cubre los errores de sus supervisores de lnea

y se parcializa con el cumplimiento de las metas de produccin y no considera que los problemas de presin interna no afecta su produccin. El departamento de mercadotecnia ha impulsado la marca con una gran campaa promocionando las caractersticas del producto y aumentar el conocimiento del consumidor, se requiere una gran volumen de produccin para poder asegurar una buena participacin de mercado. Ningn rea advierte que el excesivo nivel de presin interna de los productos puede convertirse en posible riesgo para el consumidor y la empresa. Por ltimo, el hecho de que Hank fue enviado a esta planta sin ningn apoyo visible real y fue visto como otro director sin ningn tipo de autoridad ms muestra una falta de apoyo de la direccin para una filosofa de calidad.

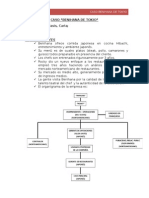

[pic]

6. Anlisis: a. El proceso productivo en general no est diseado para asegurar la calidad de los productos dentro del proceso mismo. El muestreo realizado posteriormente a que el producto ya ha sido fabricado, no es la situacin ptima, dado que rehacer los productos es usualmente ms costoso. Se debe asegurar que todos los productos sean bien elaborados la primera vez. b. Si las latas estn presurizadas en exceso, nada asegura que con el desahogo realizado manualmente, se haya logrado colocar las latas en el nivel estndar de presin. Las latas presurizadas excesivamente debieron volver a procesarse. c. No existe un procedimiento de calidad especfico (o si existe, no se cumple), donde se detallen las acciones a seguir en caso que se identifique un producto que no pase el control de calidad. No es dable que el supervisor

decida arbitrariamente qu hacer en este caso, y menos basado en informacin que obtuvo casualmente, y pudo no haberse interpretado correctamente. d. Aparentemente, no existe conocimiento por parte de la Compaa del riesgo que significa que una lata est presurizada en exceso. Si algn cliente tuviera un accidente a causa de ello, sera muy perjudicial para la compaa; mucho ms que la demora en la entrega de la produccin. e. La gerencia no sabe cunto le cuesta a falta de cultura de calidad en la empresa. f. Al parecer, las funciones y atribuciones de Hank no estaban bien delimitadas, debido a que l no tena claro qu deba y no deba hacer, ni qu poda y no poda hacer. 7. Alternativas de Solucin :

Alternativa 1: Ser consciente que es nuevo en la empresa, que sus funciones y sus atribuciones no han sido bien delimitadas y que su cargo se encuentra a nivel de los Directores de las otras reas. Por lo que necesita el apoyo presencial del Director general para iniciar losbprocesos correctivos y el involucramiento de las otras reas. As mismo tomar la informacin recogida en el incidente y proponer soluciones por separado a cada una de las reas involucradas para lograr una colaboracin inicial de sus respectivos gerentes.

Alternativa 2:

Presentar un informe detallado sobre el incidente de la sobre presurizacin de los envases sin considerar los otros hechos relevantes al problema central. Como un punto de inflexin e inicio para la nueva propuesta de reorganizacin operativa.

Alternativa 3:

Recopilar la mayor cantidad de informacin sobre los procesos operativos y procesos de cada una de las reas de apoyo, preparar un informe detallado sobre el problema de la presurizacin, identificando la causa de los problemas desde sus inicios involucrando las reas relacionadas. Plantear alternativas de solucin a los problemas expuestos, emprender un re-diseo del proceso productivo y liderar de inmediato un plan de gestin de calidad comprometiendo en primer lugar a la alta gerencia, pero hacindolo extensivo a todo el personal. Este plan de gestin de calidad deber contener indicadores que permitan un seguimiento y mejor control de los procesos internos, evaluando de igual manera a los proveedores y la calidad de sus productos.

8. Conclusiones :

Optamos por la alternativa 3 .Se debe realizar inmediatamente un re-diseo del proceso productivo. El re-diseo del proceso productivo, deber incluir controles de calidad de cada tem del producto en cada parte del proceso productivo, de modo que se tienda minimizar a cero la cantidad de productos defectuosos.

Debe implementar el proceso de gestin de calidad, el cual adems de especificar las acciones a seguir en caso que un producto no pase el control de calidad, debe establecer que todas las irregularidades deben quedar por escrito para ser debidamente cuantificadas, y deben ser comunicadas a la instancia superior en el momento en que ocurren. De otro modo, no es posible conocer cul es el costo que la empresa viene incurriendo por fallas en la produccin.

Crear una cultura de calidad en la empresa, de modo que todo el personal de todas las reas estn comprometidas con la misma. Para de esta manera lograr por ejemplo que:

El equipo de llenado sea calibrado de tal forma que no permita desperfectos en la presurizacin de las latas. El proceso productivo exija que el personal se encuentre adecuadamente capacitado antes de iniciar sus labores. Se exija a los proveedores de los insumos un estndar mnimo de calidad en los mismos (cabezas de boquilla de plstico).

9. Recomendaciones:

El Sr. Morganthal debe transmitir a toda la plana gerencial, su preocupacin por la calidad, y dar autoridad ante ellos a Paul Chesler, estableciendo claramente sus funciones y atribuciones y comunicndolas formalmente a todo el personal de la empresa. Proponer al Gerente General el establecimiento de una parte de la remuneracin como variable, por productividad, que involucre no solamente una cuota mnima de produccin, sino tambin, que no hayan productos defectuosos. Conocer cul es el costo de reproceso de productos defectuosos, para poder demostrar a la gerencia (que generalmente obtiene remuneracin variable por objetivos) lo que significa para las utilidades de la empresa. Hacer comprender, tanto a la plana gerencia como al personal en general, especialmente al que labora en el proceso productivo, las consecuencias funestas que tendr para la empresa, el hecho de que ocurra algn accidente por causa de la excesiva presurizacin de las latas. Eso es mucho peor que entregar un pedido con retraso, por lo cual es necesario reprocesar los productos defectuosos y asegurarse de su adecuada calidad. Recomendamos la aplicacin del Just Time en el rea de compras, para controlar los excesos de insumos y planear adecuadamente el requerimiento de los recursos. La empresa debe centrarse en la implementacin de un sistema de calidad como ISO 9001 donde se desarrollan polticas y procesos para la

adquisicin, diseo y pruebas.

Referencias:

Dlessio F ( 2004). Administracin y Direccin de la Produccin. Mxico DF, 2da edicin. Pearson educacin de Mxico SA.

Caso Paul Chesler, ( 1993). Harvard Business School.

You might also like

- Caso Paul Chesler - Grupo 9 - GOP - MBA LXDocument9 pagesCaso Paul Chesler - Grupo 9 - GOP - MBA LXFernando Perez GuevaraNo ratings yet

- GOP Paul CheslerDocument12 pagesGOP Paul CheslerWalter RoblesNo ratings yet

- Caso Hank KolbDocument3 pagesCaso Hank Kolbkiara75% (4)

- Caso Paul Chesler Grupo 18 - Final2Document9 pagesCaso Paul Chesler Grupo 18 - Final2cesar_aliagaNo ratings yet

- Caso Paul Chesler Grupo 18 Final2 PDFDocument9 pagesCaso Paul Chesler Grupo 18 Final2 PDFJlMax100% (1)

- Caso Paul CheslerDocument9 pagesCaso Paul CheslerJhon Alexander Rojas Zegarra100% (1)

- Caso Paul ChesterDocument12 pagesCaso Paul ChesterjoseproanioNo ratings yet

- Examen Final sobre el modelo CAPMDocument1 pageExamen Final sobre el modelo CAPMCésar Jesús Bautista HernándezNo ratings yet

- Caso - Hank KolbDocument4 pagesCaso - Hank Kolbnmorales1977No ratings yet

- Caso Paul Chesler - Perez - Jeanson y Quispe RicharDocument2 pagesCaso Paul Chesler - Perez - Jeanson y Quispe Richarbackhuseinhotmail.comNo ratings yet

- Caso Paul Chesler - Grupo 3Document2 pagesCaso Paul Chesler - Grupo 3ANGEL ANTONIO SANCHEZ TUESTANo ratings yet

- Caso BenihanaDocument14 pagesCaso BenihanaSheyla AzurínNo ratings yet

- Caso Grupal-Paul CheslerDocument4 pagesCaso Grupal-Paul CheslerAna Chumpitaz Velásquez100% (2)

- Caso Paul Chesler Grupo 1Document10 pagesCaso Paul Chesler Grupo 1Cinthya Torres100% (1)

- Reto EstratégicoDocument1 pageReto EstratégicoNoemi GarciaNo ratings yet

- Madura - Cap - 01 - Correc - 1a - Lect OKDocument28 pagesMadura - Cap - 01 - Correc - 1a - Lect OKwonderminaNo ratings yet

- Caso Eliminar Al IntermediarioDocument9 pagesCaso Eliminar Al Intermediarioaldair100% (1)

- Caso FinalDocument12 pagesCaso FinalCésar Jesús Bautista HernándezNo ratings yet

- Nova CapitalDocument4 pagesNova CapitalAlan CruzNo ratings yet

- Caso BenihanaDocument14 pagesCaso BenihanaMarea AltaNo ratings yet

- Caso Terracog WilfredoDocument6 pagesCaso Terracog Wilfredowilfredo simeón palomino tenorio0% (1)

- Help DeskDocument4 pagesHelp DeskFabrizio Bautista IncioNo ratings yet

- Aprendiendo de clientes para mejorar la experiencia cinematográficaDocument2 pagesAprendiendo de clientes para mejorar la experiencia cinematográficaJoel VargasNo ratings yet

- Caso NaturaDocument3 pagesCaso Naturasantiagolegui8aNo ratings yet

- CASO 4 - Grupo 4Document19 pagesCASO 4 - Grupo 4eisaacmaxNo ratings yet

- Caso Paul Chesler Grupo 1Document10 pagesCaso Paul Chesler Grupo 1gorgonsolaNo ratings yet

- Caso Locar Grupo 7 FinalDocument4 pagesCaso Locar Grupo 7 FinalPili Altamirano CNo ratings yet

- Taf - FCSDocument3 pagesTaf - FCSCésar Jesús Bautista HernándezNo ratings yet

- Caso I - ComprasDocument5 pagesCaso I - ComprasBriaam FarromeQueNo ratings yet

- Actividad 3 - Caso VFDocument8 pagesActividad 3 - Caso VFDiana Cedeño CordovaNo ratings yet

- Informe Caso Hank Kolb PDFDocument20 pagesInforme Caso Hank Kolb PDFARLEN AGUIRRE DONANo ratings yet

- Grupo 1 - Eliminar Al IntermediarioDocument9 pagesGrupo 1 - Eliminar Al IntermediarioJavier Rodriguez ReynaNo ratings yet

- Reto Estratéfico DVOLK Grupo 4Document21 pagesReto Estratéfico DVOLK Grupo 4elvisgonzalesarce100% (2)

- Caso Mountain BrewDocument4 pagesCaso Mountain BrewEduardo MiyasatoNo ratings yet

- Hoja de Preparación para Caso Bosch y Pliego (A)Document1 pageHoja de Preparación para Caso Bosch y Pliego (A)Eduardo ZambranoNo ratings yet

- CASO 2 IdeoDocument4 pagesCASO 2 IdeoOscar Ivan Jimenez Villadiego100% (1)

- Caso TerraCogDocument14 pagesCaso TerraCogKarinaVásquezTorres43% (7)

- Caso #Eicom CorporationDocument7 pagesCaso #Eicom CorporationCarlos Rondán100% (1)

- Benihana estrategia crecimientoDocument3 pagesBenihana estrategia crecimientoNathali YnoquioNo ratings yet

- Caso DFIDocument9 pagesCaso DFIMiguel Infantes100% (1)

- Caso Locar Corporation 19458Document9 pagesCaso Locar Corporation 19458Rosario López CNo ratings yet

- Análisis del caso Benihana: factores de éxito y diferenciación en sus procesosDocument2 pagesAnálisis del caso Benihana: factores de éxito y diferenciación en sus procesosjoelalberto13No ratings yet

- Caso ColceramicaDocument5 pagesCaso ColceramicaMike Sebastian Diaz BernalNo ratings yet

- Locar Corporation CasoDocument3 pagesLocar Corporation CasoLuisAngel Shannovíc SarmientoMeléndezNo ratings yet

- Diagnóstico operativo de OsinergminDocument378 pagesDiagnóstico operativo de OsinergminNela CochaNo ratings yet

- Caso Paul CheslerDocument3 pagesCaso Paul CheslerCarlos EdgardoNo ratings yet

- DOE1Document12 pagesDOE1Gerardo Garcia CaroNo ratings yet

- Caso NyproDocument5 pagesCaso NypromabarcauNo ratings yet

- Ventajas Competitivas de Los DabbawalasDocument11 pagesVentajas Competitivas de Los DabbawalasClaudia Marcela Ortiz100% (1)

- Hausser Food Products CompanyDocument7 pagesHausser Food Products CompanyJulioNo ratings yet

- Caso Benihana of Tokio 1Document7 pagesCaso Benihana of Tokio 1CapCon SacNo ratings yet

- Grupo 1 - Avance TAFDocument5 pagesGrupo 1 - Avance TAFJuan Jose Sanchez Farfan100% (1)

- Gilbert Lumber Company - Anexos en ExcelDocument22 pagesGilbert Lumber Company - Anexos en ExcelVICTOR HUGO COBEÑAS VILLARREALNo ratings yet

- VF BrandsDocument3 pagesVF BrandsCristian Alberto Quintero RijoNo ratings yet

- Kolt Caso ResolucionDocument6 pagesKolt Caso ResolucionMigue Balta100% (1)

- Gop Paul Chesler PDF FreeDocument12 pagesGop Paul Chesler PDF Freejorge luis lozada astoNo ratings yet

- Reportedecaso4 Grupo#4Document7 pagesReportedecaso4 Grupo#4Boris David Castillo Aguirre100% (1)

- GOP - Paul CheslerDocument12 pagesGOP - Paul CheslerErick Caycho0% (1)

- Gerencia de OperacionesDocument16 pagesGerencia de OperacionesOmar GalarzaNo ratings yet

- Caso 1Document5 pagesCaso 1Helen Antezana PadillaNo ratings yet

- Diagnostico PeruanitaDocument166 pagesDiagnostico PeruanitaWendy Akemmy Castañeda RodriguezNo ratings yet

- Perez J Gerencia de Marketing t2.Document3 pagesPerez J Gerencia de Marketing t2.Yahaira Soria Vigay100% (1)

- Plan de Negocio para ImprimirDocument9 pagesPlan de Negocio para ImprimirWadith RojasNo ratings yet

- Examen - (AAB01) Cuestionario 2 - PlaneacionDocument5 pagesExamen - (AAB01) Cuestionario 2 - PlaneacionRoxirousNo ratings yet

- Mercado de satisfacción X: Demanda, oferta y equilibrioDocument4 pagesMercado de satisfacción X: Demanda, oferta y equilibrioAlan MerazNo ratings yet

- Planeamiento Estratégico Novafarma WimerDocument18 pagesPlaneamiento Estratégico Novafarma WimerCamila CastañedaNo ratings yet

- Ingeniería Industrial: AsignaturaDocument28 pagesIngeniería Industrial: AsignaturaAngel MazaNo ratings yet

- Orientaciones para Desarrollar El Foro 1Document7 pagesOrientaciones para Desarrollar El Foro 1Noemy RojasNo ratings yet

- Monografia - Marketing SostenibleDocument8 pagesMonografia - Marketing SostenibleYaniré ZevallosNo ratings yet

- Análisis mercado leche GloriaDocument4 pagesAnálisis mercado leche GloriaDafne Yoshiane Chambi GuzmanNo ratings yet

- MBA PremiumDocument17 pagesMBA PremiumDaniel MoralesNo ratings yet

- Clase Tercero Semana 27-11-2023Document9 pagesClase Tercero Semana 27-11-2023Maykel BaqueNo ratings yet

- Literatura Trance Formacon de America Por Mark Phillips y Cathy oDocument97 pagesLiteratura Trance Formacon de America Por Mark Phillips y Cathy oSusana Aguilar DominguezNo ratings yet

- Actividad de Reflexion ZXBDocument3 pagesActividad de Reflexion ZXBBRENDA CAMILA RAMOS PARRANo ratings yet

- Tema 17 - La Comercialización de Productos AgropecuariosDocument25 pagesTema 17 - La Comercialización de Productos AgropecuariosJoaquin NeiraNo ratings yet

- Actividad de Aprendizaje 2 Fase de PlaneacionDocument6 pagesActividad de Aprendizaje 2 Fase de PlaneacionPaola RicoNo ratings yet

- La Espiral PublicitariaDocument9 pagesLa Espiral PublicitariaYobeth SanzNo ratings yet

- Plan Estrategico TymesiDocument22 pagesPlan Estrategico TymesiErick Valencia SotoNo ratings yet

- 7 Principios de La PersuasiónDocument11 pages7 Principios de La PersuasiónCristian GarciaNo ratings yet

- La Empresa Tradicional VS La Empresa DigitalDocument5 pagesLa Empresa Tradicional VS La Empresa DigitalMIGUEL CANTILLONo ratings yet

- Analisis de Oferta y DemandaDocument15 pagesAnalisis de Oferta y DemandaGian C DVid RulzNo ratings yet

- Monografia Liderazgo y Gestión de EquiposDocument15 pagesMonografia Liderazgo y Gestión de EquiposPamela MartinezNo ratings yet

- Soriana Estrategias CompetitivasDocument2 pagesSoriana Estrategias CompetitivasIsaias Lucas Escobedo100% (4)

- Examen PreguntasDocument2 pagesExamen Preguntasjuan100% (2)

- Folleto Servicio Al ClienteDocument3 pagesFolleto Servicio Al Clienteyicel cardalesNo ratings yet

- Psicología consumidorDocument2 pagesPsicología consumidoreliasNo ratings yet

- Ecommerce (Google Activate)Document34 pagesEcommerce (Google Activate)Alee Fernandez100% (1)

- Inscripcion Al ConcursoDocument7 pagesInscripcion Al ConcursoLuis Gerardo AlonsoNo ratings yet

- Actividad 8 InnovaciónDocument12 pagesActividad 8 InnovaciónSamuel DuqueNo ratings yet

- Métodos de investigación para redacción publicitariaDocument63 pagesMétodos de investigación para redacción publicitariaMiguell GonzalezzNo ratings yet