Professional Documents

Culture Documents

Smaw y Soldadura de Materiales Disimiles

Uploaded by

Alvaro Gonza HuallaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Smaw y Soldadura de Materiales Disimiles

Uploaded by

Alvaro Gonza HuallaCopyright:

Available Formats

SOLDADURA SMAW y SOLDADURA DE MATERIALES DISIMILES

1.-Concepto bsico de soldadura SMAW

La soldadura SMAW (Shielded Metal Arc Welding) que significa soldadura manual con electrodo revestido. Es un elemento de unin permanente que consiste en el aprovechamiento de la energa elctrica para convertirla en energa de calor con el objetivo de llegar al punto de fusin del material base y agregar el material de aporte.

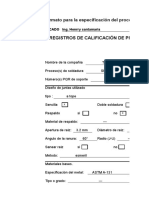

2.-Clasificacin del Soldador Segn algunas instituciones de homologacin de soldadores como SOLDEXA se les clasifica por la posicin de soldeo: -Soldador 1G: soldeo en posicin plana. -Soldador 2G: soldeo en posicin Horizontal. -Soldador 3G: soldeo en posicin vertical ascendente y descendente. -Soldador 4G: soldeo en posicin sobre cabeza -Soldador 5G: soldeo de tubo fijo eje horizontal en ascendente y descendente -Soldador 6G: soldeo de tubo fijo eje inclinado en soldadura ascendente 3.-Materiales para el Proceso de Soldadura Material de aporte electrodos Las especificaciones actuales de la American Welding Society a que obedecen son: Electrodos de acero al carbono AWS-A.5.1

Electrodos de aceros de baja aleacin AWS-A.5.5 Electrodos de aceros inoxidables AWS-A.5.4

Se describir brevemente el contenido de estas especificaciones. Electrodos de acero al carbono. Estos electrodos se clasifican de acuerdo con los criterios siguientes:

Tipo de corriente a utilizar. Tipo de recubrimiento. Posicin de soldadura aconsejable. Composicin qumica del metal depositado. Propiedades mecnicas del metal depositado.

Electrodos de aceros de baja aleacin. Estos electrodos se clasifican de acuerdo con idnticos criterios que los de acero al carbono, e incluyen las clases siguientes: Clase A: Aceros al carbono-molibdeno. Clase B: Aceros al cromo-molibdeno. Clase C: Aceros al nquel. Clase D: Aceros al manganeso-molibdeno. Clase N: Aceros al nquel-molibdeno. Clase G: Aceros de baja aleacin, no incluidos en las otras clases.

Electrodos de aceros inoxidables. Estos electrodos se clasifican de acuerdo con su composicin qumica, propiedades mecnicas y tipo de corriente e incluyen aceros en los que el cromo excede del 4% y el nquel no supera el 37% de la aleacin. Maquinas de soldar de corriente CA Transformador:

La fuente de potencia elctrica que se encarga de suministrar la suficiente energa para poder fundir el electrodo en la pieza de trabajo. Son de tipo DC (corriente directa) con caracterstica de salida de Voltaje Constante (CV). Tiene la funcin de reducir la tensin alterna de la red de consumo a otra apta para la soldadura. Principalmente un transformador esta formado de un ncleo constituido por chapas magnticas apiladas en cuyas columnas se devanan dos bobinas. En la primera de ellas consta del circuito primario formado por un nmero de espiras superior a la segunda y con una seccin inferior a esta. En la segunda se forma el circuito secundario, formado por lo cual con un menor nmero de espiras y mayor seccin. Maquinas de soldar de corriente CA y CC Las maquinas transformadoras rectificadoras son fuente de poder que se diferencian del transformador bsico por tener montado adicional a las dos bobinas primaria y secundaria y su ncleo, un dispositivo que rectifica la corriente alterna convirtindola en corriente continua. Rectificador

Este elemento convierte la tensin alterna en continua, la cual es muy necesaria para poder realizar la soldadura SMAW El rectificador est constituido de semiconductores de potencia (diodos de silicio), normalmente colocados sobre aleteas con el objetivo de aumentar su refrigeracin. 4.-Ventajas y Desventajas Las ventajas del proceso de soldadura SMAW son: Se aprovecha como fuente de calor en el proceso de soldadura por arco, con el fin de fundir los metales en los puntos que han de unirse, de manera que se fundan a la vez y formen luego una masa slida nica. Penetracin de la soldadura. El proceso es adecuado para trabajos de interior o al aire libre. Prcticamente no es necesaria una preparacin previa de los bordes. Distorsin mucho menor.

Las desventajas del proceso de soldadura SMAW son: Provoca irradiaciones de rayos Luminosos, Infrarrojos y Ultravioleta, los cules producen trastornos orgnicos, si no se toman las debidas precauciones. Estos causan las siguientes afecciones: a) luminosos: producen encandilamiento b) infrarrojos: producen quemaduras en la piel c) ultravioleta: producen quemaduras en la piel y en los ojos producen un dao no permanente llamado queratoconjuntivitis.

5.-Principio y funcionamiento del SMAW Con el calor producido por el arco se quema el revestimiento y se funde el electrodo, producindose una atmsfera adecuada para que tenga lugar la transferencia de las gotas de metal fundido desde el alma del electrodo hasta el bao de fusin. Estas gotas se proyectan recubiertas de escoria procedente del revestimiento que, por su tensin superficial, viscosidad y densidad, flota y solidifica en la superficie formando una capa que protege el bao fundido. De esta forma, a medida que se consume el electrodo se va depositando material de aporte a la vez que el arco se desplaza sobre la pieza. La corriente empleada puede ser continua o alterna, dependiendo del electrodo empleado, pero la fuente debe ser capaz de controlar el nivel de corriente dentro de un intervalo para responder a las variables del proceso.

6.-Materiales Disimiles La necesidad de unir aceros dismiles mediante procesos de soldadura por arco elctrico es una prctica muy poco comn, pero que, en algunos casos, se hace necesario por la complejidad de algunos equipos y mquinas (como calderas recuperadoras de calor, turbinas, intercambiadores de calor, etc.) requeridos en la industria. Las uniones ms usuales son entre aceros de baja aleacin o no aleados, con aceros de alta aleacin (como los aceros inoxidables austenticos). Lo anterior requiere que se elijan cuidadosamente los procesos, los metales de aporte y los mtodos de aplicacin de las soldaduras para que esta quede lo ms cercana posible a la naturaleza de los aceros a unir. Uno de los mtodos que genera mejores resultados en este tipo de uniones, es la utilizacin del diagrama de Schaeffler. Mediante el estudio y el manejo de este diagrama se puede predecir la estructura del metal de soldadura obtenido en la unin de aceros inoxidables dismiles, o de aceros inoxidables con aceros al carbono, con o sin aleacin, partiendo del nquel equivalente tanto de los materiales base como de los materiales de aporte.

SELECCIN DE METAL DE APORTE PARA UNIONES ENTRE ACEROS INOXIDABLES Y ENTRE ACEROS AL CARBON Y ACEROS INOXIDABLES. Como una ley fundamental, el metal de aporte para una soldadura debe ser de igual o mayor aleacin al metal base. As, aceros al carbn pueden ser soldados con un metal de aporte inoxidable como por ejemplo tipo 316, mientras que, un acero inoxidable no puede ser soldado con un metal de aporte de acero al carbn como el tipo E60XX. Por lo anterior, veremos que para la soldadura entre un acero al carbn aleado o no aleado, y un acero inoxidable, se seleccionar siempre un metal de aporte cuyo depsito es un acero inoxidable. Diagrama de Schaeffler

El diagrama de Schaeffler, se usa principalmente para predecir la estructura del metal de soldadura obtenido en la unin de aceros inoxidables dismiles, o de aceros inoxidables con aceros al carbono, con o sin aleacin. Este diagrama fue obtenido por Al Schaeffler de manera emprica y permite determinar la estructura de un metal conociendo su composicin. Este diagrama es vlido nicamente cuando los elementos se encuentran en proporciones no mayores a: C mx. 0.2%, Mn mx. 1.0%, Si mx. 1.0%, Mo mx. 3.0%, Nb mx. 1.5% Adicionalmente se indican problemas que presentan determinadas estructuras al soldar, dependiendo de su ubicacin en el diagrama, que pueden evitarse al seleccionar adecuadamente el metal de aporte y el procedimiento de soldadura. Para su empleo se parte del cromo y el nquel equivalente del material base y del material de aporte. Estos se calculan a partir de las frmulas dadas a continuacin, para luego graficarlas en el diagrama de Schaeffler Cromo equivalente=%Cr+%Mo+1,5x%Si+0,5x%Nb (1) Nquel equivalente=%Ni+30x%C+0,5x%Mn (2)

En el caso de materiales dismiles se grafican los puntos correspondientes al cromo y al nquel equivalente de ambos materiales base. Se obtiene el punto medio de la recta trazado entre ambos puntos (siempre y cuando los materiales participen en la misma proporcin). Despus se une este punto con el punto correspondiente al material de aporte. La composicin del material depositado se encontrar dentro de esta recta y depender del porcentaje de dilucin (30% para arco manual) Procedimiento de Soldadura Aunque los parmetros utilizados en cada aplicacin, son los adecuados para la soldadura de un material en particular, es recomendable, la realizacin de muestras con la variacin de estos parmetros, lo cual permitir obtener los valores ptimos. Se pueden presentar en ciertas soldaduras una falta de fusin, pero para un

soldador con experiencia esto es fcilmente detectable durante el proceso, y con la simple variacin de la intensidad de corriente se puede corregir. La utilizacin de un respaldo de cobre no presenta ningn beneficio adicional con respecto a las propiedades mecnicas, todo lo contrario, produce defectos en la soldadura que lo hacen innecesario usarlos. Por lo anterior, los procesos de soldadura pueden ser utilizados en forma independiente, las diferencias encontradas entre algunos procesos permite seleccionar a priori los parmetros a utilizar para un resultado exitoso. Ejemplo de Soldadura Disimil En este caso, los puntos correspondientes al cromo y nquel equivalentes tanto del metal base como del metal de aporte, estn graficados en la figura. Supongamos que debemos soldar un acero SAE 1045 (de composicin: 0.45%C, 0.8%Mn) con un acero AISI 316 (de composicin: 18.7%Cr, 12%Ni, 2.0%Mn, 0.5%Si y 0.07%C) empleando un metal de aporte tipo 312-16 (de composicin: 28%Cr, 9.2%Ni, 2%Mn, 0.7%Si y 0.12%C). Cul es la composicin del metal depositado (cordn) resultante? En el caso de los aceros al carbono debe considerarse un 50% de descarburacin al soldar, por lo que en la frmula del nquel equivalente debe remplazarse el coeficiente correspondiente al carbono por el valor 15x%C. De esta forma tenemos que para el acero SAE 1045 el cromo equivalente es igual a cero (0%), y el nquel equivalente igual a 7.15%, punto D. En el caso de la chapa AISI 316 tenemos cromo equivalente de 21.8% y nquel equivalente de 13.9%, punto B. Para el metal de aporte tipo 312-16, el cromo equivalente es de 28% y el nquel equivalente de 13.8%, punto A. Suponemos que ambas chapas (SAE 1045 y AISI 316) participan por igual en la soldadura y que la dilucin es del 30%. El punto E es el resultante de ambas chapas y corresponde al punto medio del segmento DB (ambas chapas participan por igual en la soldadura) y el punto F resultante de aplicar el 30% de dilucin al segmento AE (se obtiene al aplicar el 30% al segmento AE, medido desde A, o el 70%, al mismo segmento, medido desde E, tal como se muestra en la figura) el. Por lo tanto, el cordn resultante tendr un 10% de ferrita y tambin es posible esta soldadura sin peligro de fisuracin en caliente

7.-Aceros Especiales IBCA, ha dividido a sus aceros en los siguientes grupos: ACEROS GRADO MAQUINARIA ACEROS GRADO HERRAMIENTA ACEROS INOXIDABLES

ACEROS GRADO MAQUINARIA Los aceros de maquinaria, tienen principal aplicacin en elementos de maquinaria, cuyo objeto principal es tener resistencia mecnica.

ACEROS GRADO HERRAMIENTA: Los aceros grado herramienta, son aquellos que sirven para hacer herramientas. Llmese herramientas a aquellas que nos sirven para corte y conformado principalmente. Por ej. moldes de plstico, cuchillas para cizalla, dados de conformado para fabricacin de tubos o techos metlicos, dados para extrusin de aluminio, moldes para inyeccin de metal a alta temperatura, matrices de embuticin para fabricar latas de atn, etc. Los aceros grado herramienta a su vez se clasifican en 3 grupos que son: ACEROS GRADO HERRAMIENTA DE TRABAJO EN FRO ACEROS PARA MOLDES DE PLSTICO ACEROS PARA TRABAJO EN CALIENTE.

ACEROS GRADO HERRAMIENTA PARA TRABAJO EN FRO: Son aquellos que nos sirven para operaciones de corte y conformado en fro, como cizallas, cuchillas, matrices de corte, punzones de corte, cuchillas de dobladoras, rodillos de conformado, rodillos guas, etc. Estos aceros principalmente trabajan sobre metal, madera y plstico, por ej: latas para atn, cuchillas de conformado de madera o molinos de plstico (trituracin).

La principal funcin de estos aceros es trabajar generalmente con durezas altas, que generan una gran resistencia al desgaste, combinada con la tenacidad que se requiere para el trabajo a efectuar, sin embargo, la dureza ser obtenida de experiencia del usuario, quien determinar la mejor combinacin dureza-tenacidad, en base a la experiencia de su trabajo.

Ej. de aplicaciones: Corte de lata para atn: Normalmente se est utilizando XW5 o XW41 con valores de dureza de 58 HRC. Corte de chapa para construir cocinas, normalmente se utiliza XW5 o XW41 con 58 HRC. Rodillos de conformado para fabricacin de tubos de acero de bajo carbono, o techos metlicos, normalmente se est utilizando XW41 con valores de dureza de 58-60 HRC. Cuchillas para corte de plancha negra gruesa ha dado buenos resultados Calmax con durezas entre 5458 HRC. Recordemos que mientras menos dureza tendremos mayor tenacidad.

ACEROS PARA MOLDES DE PLSTICO: Como su nombre lo indica, estos aceros son usados para fabricar moldes para los distintos elementos plsticos que a diario vemos. Normalmente su principal caracterstica es la pulibilidad seguida de resistencia al desgaste producida por el plstico.

ACEROS PARA TRABAJO EN CALIENTE: Son aceros que normalmente van a trabajar a alta temperatura. Ideal para trabajo con metales calientes en inyeccin, forja, extrusin, etc. IBCA tiene en stock el acero 8407 (Orvar Supreme) (AISI H13), que normalmente puede trabajar con buen rendimiento con metales como zamak, zinc y aluminio. Para metales como bronces o cobre, es necesario ir a un acero como QRO 90 Supreme, que lo podemos conseguir va importacin.

ACEROS INOXIDABLES

Los aceros inoxidables son aleaciones ferro-cromo con un mnimo de 11% de cromo. El agregado de otros elementos a la aleacin permite formar un amplio conjunto de materiales, conocidos como la familia de los aceros inoxidables. Entre los elementos de aleacin, dos se destacan: el cromo, elemento presente en todos los aceros inoxidables por su papel en la resistencia a la corrosin y el nquel por la memoria en las propiedades mecnicas. La siguiente es una visin panormica de la familia de los aceros inoxidables, sus principales caractersticas y aplicaciones.

Aceros inoxidables martensticos En los aceros inoxidables martensticos, el carbono est en una concentracin tal, que permite la formacin de austenita a altas temperaturas, que a su vez se transforma en martensita durante el enfriamiento.La martensita es una fase rica en carbono, frgil y extraordinariamente dura. Los aceros inoxidables martensticos tienen la caracterstica comn de ser magnticos y endurecibles por tratamiento trmico, presentando cuando templados una microestructura acicular (en forma de agujas). Es importante observar que estos aceros son normalmente producidos por la industria siderrgica en estado recocido, con ductilidad razonablemente buena. Solamente despus de templados sern muy duros y poco dctiles. Pero es precisamente en esta condicin (templados), que sern resistentes a la corrosin. Aceros inoxidables ferrticos Los aceros inoxidables ferrticos tambin son magnticos. A pesar de tener una menor cantidad de carbono que los martensticos, se tornan parcialmente austenticos a altas temperaturas y consecuentemente precipitan martensita durante el enfriamiento. Puede decirse que son parcialmente endurecibles por tratamiento trmico. Los aceros inoxidables ferrticos contienen, de un modo general, un tenor de cromo superior al de los martensticos. Este aumento en la cantidad de cromo mejora la resistencia a la corrosin en diversos medios, pero sacrifica en parte otras propiedades, como la resistencia al impacto. El ms utilizado de los aceros inoxidables ferrticos es el Tipo

430, que contiene 16 a 18% de cromo y un mximo de 0,12% de carbono. Uno de los mayores problemas del inoxidable 430 es la prdida de ductilidad en las regiones soldadas, que normalmente son frgiles y de menor resistencia a la corrosin.

Aceros inoxidables austenticos

Los aceros inoxidables austenticos no son magnticos y no pueden ser endurecidos por tratamiento trmico. Son muy dctiles y presentan excelente soldabilidad. El inoxidable austentico ms popular es el Tipo 304, que contiene bsicamente 18% de cromo y 8% de nquel, con un tenor de carbono limitado a un mximo de 0,08%. Tiene gran aplicacin en las industrias qumicas, farmacuticas, de alcohol, aeronutica, naval, uso en arquitectura, alimenticia, y de transporte. Es tambin utilizado en cubiertos, vajillas, piletas, revestimientos de ascensores y en un sin nmero de aplicaciones. En determinados medios, especialmente en aquellos que contienen iones cloruro, el inoxidable 304 muestra propensin a una forma de corrosin llamada corrosin por picado. Es un tipo de corrosin extraordinariamente localizada, en la cual en determinados puntos de la superficie del material, el medio agresivo consigue quebrar la pelcula pasiva para despus progresar en profundidad.

APLICACIONES

-NORMAS PARA ACEROS INOXIDABLES EQUIVALENCIAS INTERNACIONALES

You might also like

- Catalogo ConarcoDocument24 pagesCatalogo ConarcoGuilherme GomesNo ratings yet

- Defectos FCAWDocument54 pagesDefectos FCAWWilmer Ramírez Merejildo100% (3)

- Charla Ing. Abelardo Acosta - Soldabilidad de Aceros DisimilesDocument19 pagesCharla Ing. Abelardo Acosta - Soldabilidad de Aceros DisimilesYsabel Hancco SolísNo ratings yet

- Informe SMAW 3Document13 pagesInforme SMAW 3Jhon undaNo ratings yet

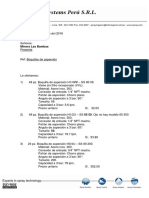

- Procedimiento de soldadura para tuberías de acero ASTM A53 GR.BDocument2 pagesProcedimiento de soldadura para tuberías de acero ASTM A53 GR.Bdenys.castanedatNo ratings yet

- FNDKDDocument4 pagesFNDKDMateo Rodriguez100% (1)

- Tenacito 110plusDocument1 pageTenacito 110plusYonathan Ricardo Leo KxNo ratings yet

- Electrodo INDURA 90 para aceros al carbonoDocument1 pageElectrodo INDURA 90 para aceros al carbonoAnthony BeltranNo ratings yet

- Deflexion, Pandeo y SoldaduraDocument19 pagesDeflexion, Pandeo y SoldaduraJeferson Calderon YalleNo ratings yet

- Procedimiento de soldadura FCAW A36Document2 pagesProcedimiento de soldadura FCAW A36Carlos ZapataNo ratings yet

- Posición: Smaw 3G JT 1 07/08/2020 SmawDocument1 pagePosición: Smaw 3G JT 1 07/08/2020 SmawJoseph Cristian Cruz LuqueNo ratings yet

- Defectos Soldadura SMAWDocument11 pagesDefectos Soldadura SMAWOrlando Delgado HuamaliNo ratings yet

- Guía para el uso de la brújulaDocument16 pagesGuía para el uso de la brújulaMargarita LagosNo ratings yet

- Cuadro Conclusiones SoldaduraDocument8 pagesCuadro Conclusiones SoldaduraJavier Ramírez Vera100% (1)

- Formato para La Especificacion Del Procedimiento de Soldadura (WPS)Document9 pagesFormato para La Especificacion Del Procedimiento de Soldadura (WPS)OrlandoRiosNo ratings yet

- BrujulaDocument12 pagesBrujulaCatalina MayorgaNo ratings yet

- Norma AstmDocument113 pagesNorma Astmfredy vilca quispe100% (3)

- Calificacion 3GDocument2 pagesCalificacion 3GAsd100% (1)

- Proceso FCAWDocument6 pagesProceso FCAWRous MąbNo ratings yet

- Uso Del Diagrama de Shaeffler para El Soldeo de Inoxidables CompressDocument83 pagesUso Del Diagrama de Shaeffler para El Soldeo de Inoxidables CompressANGIE VIVIANA ROZO RAMIREZNo ratings yet

- Fisuracion en Soldadura PDFDocument5 pagesFisuracion en Soldadura PDFCamiloVinchiraNo ratings yet

- Lista de SoldadoresDocument1 pageLista de SoldadoresFernando Alex Romero GomezNo ratings yet

- HT-092 Exatub 110 Ed. 07Document1 pageHT-092 Exatub 110 Ed. 07Josef Enrique Espinoza SotoNo ratings yet

- WPS-PQR-WPQ Caiza PDFDocument5 pagesWPS-PQR-WPQ Caiza PDFcarlos caizaNo ratings yet

- Electrodos mantenimientoDocument43 pagesElectrodos mantenimientogonzalo_campbell100% (1)

- Wps Revestimiento DuroDocument4 pagesWps Revestimiento DuroDanielle White0% (1)

- WPS SML 5 21Document2 pagesWPS SML 5 21ELIANA GABRIELA ALVAREZ ZUÑIGANo ratings yet

- Nuevo Balotario Ingenieria de La Soldadura - ModificadoDocument19 pagesNuevo Balotario Ingenieria de La Soldadura - ModificadoDaniel Herrera Quinto100% (1)

- Especificación de Materiales de Acuerdo A Su Composición y Empleo PDFDocument1 pageEspecificación de Materiales de Acuerdo A Su Composición y Empleo PDFFa ChNo ratings yet

- Indura 6012 - Aws E-6012Document1 pageIndura 6012 - Aws E-6012leongratis100% (1)

- Acero Al C-Mo y Cr-MoDocument1 pageAcero Al C-Mo y Cr-MoRoberto Alfredo Avila VidalNo ratings yet

- Bol79 Calculo y Control de La Temperatura de PrecalentamientoDocument4 pagesBol79 Calculo y Control de La Temperatura de PrecalentamientovricardolNo ratings yet

- Zappa GTAWDocument31 pagesZappa GTAWArnaldo Luis Cantone100% (1)

- Copia de RT-46 Reporte - de - Inspeccion - Radiografica (Actual 2009) REV.5Document1 pageCopia de RT-46 Reporte - de - Inspeccion - Radiografica (Actual 2009) REV.5Rom KazNo ratings yet

- Procedimiento tableros eléctricos seguridadDocument8 pagesProcedimiento tableros eléctricos seguridadHector HBmix HbmNo ratings yet

- Wps 01 170731150243Document1 pageWps 01 170731150243Ahmed HasanNo ratings yet

- Calificación de Procedimiento de SoldaduraDocument4 pagesCalificación de Procedimiento de SoldaduraJorgeNo ratings yet

- Tenacito 80Document1 pageTenacito 80Alan100% (1)

- Plegable Soldadura Aplicaciones Especiales Ed1 PDFDocument2 pagesPlegable Soldadura Aplicaciones Especiales Ed1 PDFClaudio ApablazaNo ratings yet

- Proceso FCAWDocument12 pagesProceso FCAWderlyNo ratings yet

- Evidencia 3 Formato WpsDocument2 pagesEvidencia 3 Formato WpsJuanitoNo ratings yet

- Tabla Varillas TIG PDFDocument5 pagesTabla Varillas TIG PDFMarco AlbanNo ratings yet

- Cuidado Del Medio AmbienteDocument6 pagesCuidado Del Medio AmbienteJuan CardonaNo ratings yet

- Fundiciones Blancas de Alta AleacionDocument12 pagesFundiciones Blancas de Alta AleacionEdwin Rodriguez MelgarejoNo ratings yet

- Doblez y TensionDocument6 pagesDoblez y TensionMiguel ArangurenNo ratings yet

- Especificacion y Clasificacion de Los Tugstenos Aws PDFDocument2 pagesEspecificacion y Clasificacion de Los Tugstenos Aws PDFjavoidea696526No ratings yet

- Sensibilización de Aceros InoxidablesDocument21 pagesSensibilización de Aceros InoxidablesFrank100% (1)

- Norma de Planchas y PlanchonesDocument25 pagesNorma de Planchas y PlanchonesLUIS EDUARDO MEJIA JUAREZNo ratings yet

- RT-01-19 Informe radiográfico soldadura platina 1/2Document2 pagesRT-01-19 Informe radiográfico soldadura platina 1/2Aidee Leon AlmeidaNo ratings yet

- Wps EjemploDocument1 pageWps EjemploJonatan Goicochea BaconNo ratings yet

- Brochure Industria Del AceroDocument3 pagesBrochure Industria Del AceroEduardo Saúl TapiaNo ratings yet

- METALURGIADocument39 pagesMETALURGIAsamyfr454No ratings yet

- BorradorDocument10 pagesBorradorRodmi Torres PeraltaNo ratings yet

- Examen Recuperacion 2 - FcawDocument5 pagesExamen Recuperacion 2 - FcawFrancisco BanderaNo ratings yet

- Material BaseDocument20 pagesMaterial BaseRodrigo EnmanuelNo ratings yet

- Informe 3 Soldadura Placas de AceroDocument28 pagesInforme 3 Soldadura Placas de AceroEdw PatrIkNo ratings yet

- Reporte de AlejandroDocument48 pagesReporte de AlejandroEdgar FloresNo ratings yet

- Para La Soldadura de Fundicion de HierroDocument10 pagesPara La Soldadura de Fundicion de HierroJuan Sebastián Becerra GonzálezNo ratings yet

- Informe Tecnico SoldaduraDocument18 pagesInforme Tecnico SoldaduraConstanza GarciaNo ratings yet

- Presentacion Procesos OAW RSWDocument41 pagesPresentacion Procesos OAW RSWGabbytkNo ratings yet

- Formato Status EntregableDocument1 pageFormato Status EntregableAlvaro Gonza HuallaNo ratings yet

- Temas de Discusion Gestión de ProyectosDocument1 pageTemas de Discusion Gestión de ProyectosAlvaro Gonza HuallaNo ratings yet

- Diagrama Neumatico de TableroDocument1 pageDiagrama Neumatico de TableroAlvaro Gonza HuallaNo ratings yet

- Calculo de Lineas AereasDocument37 pagesCalculo de Lineas AereasRuth Vilma Quispe SalcedoNo ratings yet

- Boquillas de Aspersión PDFDocument2 pagesBoquillas de Aspersión PDFAlvaro Gonza HuallaNo ratings yet

- Formulario VigasDocument16 pagesFormulario Vigasjcarvacho90% (10)

- Diagrama Proceso de GestiónDocument1 pageDiagrama Proceso de GestiónAlvaro Gonza HuallaNo ratings yet

- Codigo Nacional de Electricidad (Suministro 2011)Document328 pagesCodigo Nacional de Electricidad (Suministro 2011)Alejandro Pedrera CalleNo ratings yet

- Resistencia de MaterialesDocument226 pagesResistencia de MaterialesJerson Rodriguez RuizNo ratings yet

- Mangueras de Nitrilo GomtexDocument2 pagesMangueras de Nitrilo GomtexAlvaro Gonza HuallaNo ratings yet

- Awwa c207-07 Class B - BLD - 86psiDocument1 pageAwwa c207-07 Class B - BLD - 86psiAlvaro Gonza HuallaNo ratings yet

- Calculo de Lineas AereasDocument37 pagesCalculo de Lineas AereasRuth Vilma Quispe SalcedoNo ratings yet

- Ventilador Axial EnsayosDocument32 pagesVentilador Axial EnsayosAlvaro Gonza HuallaNo ratings yet

- Proyectos Mineros en PeruDocument4 pagesProyectos Mineros en PeruAlvaro Gonza HuallaNo ratings yet

- Programa para El Diseño y Revisión de Placas Base y Anclas para Columnas de Acero - Capitulo 3 PDFDocument33 pagesPrograma para El Diseño y Revisión de Placas Base y Anclas para Columnas de Acero - Capitulo 3 PDFSabino HectorCamposNo ratings yet

- TR4 XGDocument2 pagesTR4 XGAlvaro Gonza HuallaNo ratings yet

- EHT200Document1 pageEHT200Alvaro Gonza HuallaNo ratings yet

- Intarcon RefrigeracionDocument4 pagesIntarcon RefrigeracionAlvaro Gonza HuallaNo ratings yet

- Ficha Tecnica Conductores de AluminioDocument1 pageFicha Tecnica Conductores de AluminioAlvaro Gonza HuallaNo ratings yet

- Sem de TesisDocument6 pagesSem de TesisAlvaro Gonza HuallaNo ratings yet

- 5 Puntos Importantes Sobre El Entorno de La Gestión de ProyectosDocument1 page5 Puntos Importantes Sobre El Entorno de La Gestión de ProyectosAlvaro Gonza HuallaNo ratings yet

- Preguntas Examen EscritoDocument2 pagesPreguntas Examen EscritoAlvaro Gonza HuallaNo ratings yet

- Resultados de Cálculo FrigoríficoDocument1 pageResultados de Cálculo FrigoríficoAlvaro Gonza HuallaNo ratings yet

- Exam 2 2014bDocument5 pagesExam 2 2014bAlvaro Gonza HuallaNo ratings yet

- EscalerasDocument10 pagesEscalerasGermán CarrascoNo ratings yet

- Examen Conceptos de InformaticaDocument10 pagesExamen Conceptos de InformaticaAlvaro Gonza HuallaNo ratings yet

- GratificacionesDocument9 pagesGratificacionesAlvaro Gonza HuallaNo ratings yet

- Desbalanceo ExposiciónDocument7 pagesDesbalanceo ExposiciónAlvaro Gonza HuallaNo ratings yet

- Derechos Del Trabajador Frente A Un DespidoDocument8 pagesDerechos Del Trabajador Frente A Un DespidoAlvaro Gonza HuallaNo ratings yet

- Campos magnéticos y fuerzas sobre partículas cargadasDocument5 pagesCampos magnéticos y fuerzas sobre partículas cargadasAngelo SaturninoNo ratings yet

- CUESTIONARIOSDocument7 pagesCUESTIONARIOSzoe_medina_93No ratings yet

- Posibles Fallas y Soluciones de La BoardDocument17 pagesPosibles Fallas y Soluciones de La BoardEmmanuel Fco CauBlanNo ratings yet

- Curva de CableDocument4 pagesCurva de CableMolinaHenry92No ratings yet

- Propuesta para El Uso de Energías Limpias para El Tren Turístico de La Sabana (1583) PDFDocument68 pagesPropuesta para El Uso de Energías Limpias para El Tren Turístico de La Sabana (1583) PDFBrayan DuarteNo ratings yet

- TransmisorMediciónCorrienteTensiónDocument14 pagesTransmisorMediciónCorrienteTensiónArielNo ratings yet

- Protecciones eléctricas sistemas automatizadosDocument33 pagesProtecciones eléctricas sistemas automatizadosJuan David Mesa ColmenaresNo ratings yet

- Conclusiones PDFDocument1 pageConclusiones PDFErnesto MoraNo ratings yet

- Sensor EsDocument42 pagesSensor EsBryan FloresNo ratings yet

- Red SnubberDocument37 pagesRed SnubberCarlos Alberto Cuaupac0% (2)

- Paneles SolaresDocument31 pagesPaneles SolaresCOMUSAT S.A.No ratings yet

- Informe de Laboratorio 6Document15 pagesInforme de Laboratorio 6LauraNo ratings yet

- Ensayo de Materiales-Ensayos de ShitDocument8 pagesEnsayo de Materiales-Ensayos de ShitsheilaNo ratings yet

- Actividad) Historia de La ElectricidadDocument13 pagesActividad) Historia de La ElectricidadJuan Camilo CastañoNo ratings yet

- Laboratorio 8 ElectricicidadDocument13 pagesLaboratorio 8 ElectricicidadYordan Jerson Vilca Fernandez0% (1)

- Manual de Seguridad IndustrialDocument37 pagesManual de Seguridad IndustrialGuillermo Memo TenesacaNo ratings yet

- CNS-NT-11-07 Especificaciones Técnicas de Conductores de Cobre B.T PDFDocument27 pagesCNS-NT-11-07 Especificaciones Técnicas de Conductores de Cobre B.T PDFJavier Eduardo Vargas Moreno100% (1)

- Ecp Ull 17056 GDT Id05 0 Ele Es 001 0Document43 pagesEcp Ull 17056 GDT Id05 0 Ele Es 001 0hseq sartur100% (2)

- Corrientes Cortocircuito Sistemas Trifasicos PDFDocument43 pagesCorrientes Cortocircuito Sistemas Trifasicos PDFHUGASO1No ratings yet

- BanquitojuanitaDocument117 pagesBanquitojuanitacamilo fernandezNo ratings yet

- Cap 01 Errores-de-MedicionDocument18 pagesCap 01 Errores-de-MedicionfaustoNo ratings yet

- Centro Educativo Salesianos Talca DimerDocument13 pagesCentro Educativo Salesianos Talca DimerAngela Tapia GonzálezNo ratings yet

- FISICADocument9 pagesFISICAEnmanuel MejiaNo ratings yet

- Tipos de AlternadoresDocument4 pagesTipos de AlternadoresXavier CelorioNo ratings yet

- Estudio de Coordinación de Protecciones Open Plaza Huancayo - REV3Document40 pagesEstudio de Coordinación de Protecciones Open Plaza Huancayo - REV3Jairo Curo Martínez100% (2)

- Gobernado Ug8 A Color CompletoDocument28 pagesGobernado Ug8 A Color CompletoGera Chacoa100% (1)

- Anteproyecto de PolarografíaDocument19 pagesAnteproyecto de PolarografíaGladisWntzNo ratings yet

- Cantidades en Por UnidadDocument8 pagesCantidades en Por UnidadkrnNo ratings yet

- Conductores Y Caida de Tension: Laboratorio No. III Curso: Física III TemaDocument4 pagesConductores Y Caida de Tension: Laboratorio No. III Curso: Física III TemaCarlos LopezNo ratings yet