Professional Documents

Culture Documents

Mic Apt 02

Uploaded by

ronolascoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mic Apt 02

Uploaded by

ronolascoCopyright:

Available Formats

4 A MANUFATURA INTEGRADA POR COMPUTADOR

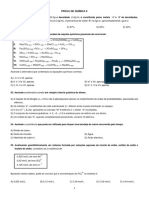

Ao se deparar com os termos do ttulo acima, muito difundidos na literatura especializada, a primeira tentao que se tem (particularmente engenheiros e empresrios tidos como "atualizados") de se evoluir na direo do adoo das tecnologias ligadas manufatura computadorizada, ou da automao pura e simples. Estas tendem a ser vistas como panacia capaz de resolver todos os problemas da indstria. O que se v, quando se toma essa direo, uma clara tendncia a pura e simplesmente se "automatizar o caos", ou seja, apenas reproduzir-se em computador as prticas erradas ou ineficientes que sempre se praticou na empresa, com o nico acrscimo do custo adicional introduzido pela aquisio de equipamentos, softwares e, convm sempre lembrar, pessoal especializado que antes no existia. preciso ter-se bem claro que a palavra chave do ttulo acima integrao. Uma leitura mais atenta das tecnologias mais eficazes adotadas pela indstria manufatureira permitir observar que as que tiveram maior sucesso, que permitiram ganhos de escala4 em produtividade e competitividade, foram justamente aquelas tecnologias que menos dependem de computador para serem efetivas. Vide, por exemplo, os conceitos j consagrados (e j adotados pelos empresrios "atualizados") do JIT, TQC (ou TQM, como preferem os estadunidenses) ou TOC (vide glossrio de acrnimos e as referncias bibliogrficas para mais informaes sobre estes temas). So todos conceitos que mexeram na cultura organizacional das empresas, ou seja, promoveram transformaes estruturais que, essas sim, permitiram os saltos quantitativos de ganhos de escala em produtividade e competitividade. As estratgias de manufatura tm que, forosamente levar este aspecto em considerao, sob pena de levar ao fracasso todo o esforo de modernizao pretendido. Sugere-se, a propsito, a leitura do livro de Womack, Jones & Roos, "A mquina que mudou o mundo", para uma melhor reflexo sobre este tema. Feito o devido alerta, e estando devidamente contextualizado em relao ao universo que se estende a integrao computadorizada da manufatura, pode-se agora adentrar no tema que cabe a este captulo e ao restante do texto, que voltado apenas aos aspectos tecnolgicos do assunto. Toda estratgia moderna de automao envolve, em ltima anlise5, a incorporao de tecnologias e conceitos abrangidos dentro da filosofia do CIM (Computer Integrated Manufacturing). O CIM nada mais significa do que a integrao das tecnologias computacionais de apoio manufatura (as conhecidas CAx) dentro de uma filosofia unificada que objetiva a otimizao do negcio da empresa como um todo. Esta integrao, como se percebe, muito mais lgica do que fsica e se viabiliza atravs dos recursos de informao. A figura 4.1 ilustra a clssica representao da estrutura hierrquica piramidal do CIM, na qual so listados alguns exemplos das principais tecnologias adotadas (veja-se o glossrio para explicao dos acrnimos). Sempre bom lembra que o cho de fbrica o nvel que efetivamente produz. Esta observao importante para que se tenham claras

4

Refere-se, aqui, a ganhos da ordem de 2, 10 vezes em relao a uma dada situao atual, e no s clssicas medidas, traduzidas em alguns poucos %! ltima porque se assume que os aspectos organizacionais e culturais do tema j tenham sido devidamente equacionados.

5

44

as prioridades para automao quando se inicia um planejamento das estratgias de produo.

Administrao corporativa

ERP

Desenvolvimento de produto e processo

CAD

CAE

Gerenciamento da produo

CAP

(MRPII)

CAL

CAQ

(administrao)

Controle da produo

CAQ

FMS

MRP

JIT

CAM

CAPP

Cho de fbrica

CEP

CNC

DAS

CLP

DCS

DNC

FMC

etc.

Figura 4.1 - Hierarquia do CIM e suas tecnologias correntes.

O conceito de CIM abrange todas as funes de engenharia representadas pelas diversas siglas CAx, mas as extrapola, uma vez que tambm inclui as diversas funes administrativas que compem o organismo de uma empresa e que suportam a produo. Idealmente, conceitua-se CIM como a incorporao, em uma indstria de manufatura, de todas as funes, direta ou indiretamente relacionadas com a produo, em um ambiente computacional integrado para assistir, otimizar e/ou automatizar as operaes. O processo de integrao pretendido pelo CIM exige grande esforo de uniformizao de processos, fluxos (de materiais e informao), sistemas e equipamentos e, principalmente, das bases de dados. Esta, alis, a responsvel pela integrao lgica e consistncia do sistema. A figura 4.2 apresenta uma representao esquemtica deste conceito, na qual se v a distino e convergncia, na manufatura, dos dois eixos principais que determinam a lgica de desenvolvimento dos processos relacionados a produto e a manufatura. Este entendimento interessante quando se tem em conta os esforos atualmente empreendidos para integrar organizacionalmente estes dois eixos, a exemplo de conceitos tidos como "tecnologias moles", a exemplo de CE, QFD e DFM, DFA, DFR (Design for Manufacturing, Assembly, Reassembly), entre outros.

45

Figura 4.2 - Estrutura integrada da manufatura e fluxo de informaes no contexto do CIM.

A figura 4.3 ilustra o inter-relacionamento entre as diversas reas que afetam o cho de fbrica (baseado no exemplo de uma FMC) e suas respectivas unidades. Essas unidades representam o nvel lgico agregado mais baixo em qualquer sistema de manufatura que organiza recursos (hardware, software, energia) segundo orientaes humanas ou automatizadas. Hardware inclui tambm equipamentos, instrumentos, redes locais de computadores (nvel fsico), e o que mais for necessrio operao da unidade. Observar ainda como o CAM e o CAQ se integram no gerenciamento da rotina do cho de fbrica. Este conceito considera o CAQ como atividade inerente a qualquer processo de manufatura capaz (no sentido de capabilidade, ver glossrio).

46

Figura 4.3 - Relacionamento primrio entre o cho de fbrica e as demais reas da manufatura que lhe afetam (exemplo com FMC).

4.1 Definies A seguir so listadas algumas definies de conceitos que tm sido de alguma forma controversos e cujos corretos entendimentos importante para acompanhamento deste texto. A fim de facilitar a compreenso e de uniformizar conceitos (muitas vezes ainda confusos ou sujeitos aos modismos), procurou-se estabelecer um critrio unificado para as terminologias adotadas (vide glossrio) seguindo, na medida do razovel, aquelas j difundidas e aceitas pelas comunidades industrial e acadmica em todo o mundo, evitandose tradues foradas (da se utilizar acrnimos em ingls quando so estes os mais conhecidos). Procura-se tambm, quando necessrio, definir melhor os prprios conceitos, quando estes vierem a ser teis para a definio de uma terminologia adequada. Sero adotados, sempre que disponveis, os conceitos como definidos pela ABNT (Associao Brasileira de Normas Tcnicas) e ISO (International Organization for Standardization). Optou-se por detalhar mais aqueles relacionados com as FMCs para usinagem como forma

47

de ilustrao e por caracterizarem-se estes como os sistemas de manufatura mais tpicos e completos atualmente em voga. Os conceitos utilizados em FMCs so, contudo, extrapolveis para os demais sistemas quando for cabvel. 4.1.1 Unidade Uma unidade compreende um conjunto de elementos fsicos (mquinas, instrumentos, processadores, etc.) e de software dedicados a uma tarefa especfica, em geral supervisionada por um operador. No mbito da fbrica moderna, podem ser caracterizadas as seguintes unidades principais: a) Gerenciamento - MgU (Management Unit): supervisiona e controla as atividades internas de um grupo unidades, de acordo com uma programao preestabelecida e dependente das realimentaes fornecidas pelas demais unidades ou pelo operador. , em geral, representada por um microcomputador adequado ao ambiente de cho de fbrica e interligado por redes locais de comunicao (em muitos casos executa tambm funes de simulao de cenrios e de otimizao DCS constitui um exemplo de Mgu); b) Fabricao - MfU (Manufacturing Unit): responsvel direta pela fabricao, constituda normalmente por uma ou mais mquinas com seus respectivos controladores, se existirem, e demais equipamentos que lhe servem para atender finalidades especficas da fabricao (uma mquina-ferramenta CNC completa ou uma clula de manufatura simples so exemplos de MfU); c) Inspeo - IpU (Inspection Unit): normalmente constituda por instrumentos ou mquinas de medir com respectivos controladores, garante, atravs das suas diversas atividades, a correta operao das demais unidades, dentro dos requisitos estabelecidos como adequados para cada pea, ferramenta ou, genericamente, qualquer item inspecionado. A inspeo pode ocorrer atravs de atividades de medio, teste, ensaio ou comparao (visual ou com calibradores, por exemplo); d) Transporte e Manipulao - THU (Transport and Handling Unit): designao genrica para todos os equipamentos de transporte, estocagem e manipulao. responsvel pela movimentao de peas, ferramentas, dispositivos de fixao, insumos e acessrios. Portanto, so tambm caracterizadas como THU as estaes de preparao de peas e os estoques vinculados fabricao, inclusive os AS/RS (Automated Storage/Retrieval System). adequado distinguir: transporte: compreende toda a movimentao de objetos de um local para outro, principalmente entre reas diferentes de produo ou estocagem; manipulao: compreende a movimentao do objeto como parte de uma operao de produo, mesmo que utilizando sistema de transporte. o caso de um rob posicionando uma pea no dispositivo de fixao, trocando uma ferramenta no magazine, ou posicionando para inspeo ou rebarbao, etc.; e) Identificao - IdU (Identification Unit): responsvel pela localizao de uma pea, um pallet, ou ferramenta que chega e pela leitura de suas especificaes ou caractersticas. Compreende os equipamentos e respectivos controladores alocados s tarefas de identificao e, eventualmente, contagem, principalmente de peas e ferramentas. Visa orient-las para as unidades correspondentes e ordenar as providncias necessrias para que estas unidades possam receb-las (como peas que chegam sobre um pallet para serem processadas: elas precisam ser devidamente identificadas para que a unidade correta, MfU, IpU, ou outra, se prepare para executar a tarefa correta prevista no plano de processo); 48

f) Limpeza e Remoo - CRU (Cleaning and Removal Unit): engloba os equipamentos dedicados s operaes de limpeza e remoo. Responsabiliza-se pela limpeza de peas, ferramentas e/ou dispositivos de fixao, alm das tarefas de remoo e separao de fluidos de corte e de cavacos, por exemplo. responsvel ainda pela estocagem e fornecimento de fluido de corte s MfU; g) Controle - CtU (Control Unit): corresponde aos controladores locais de cada unidade que gerenciam as atividades internas destas e a comunicao delas com as demais unidades. Podem ter subordinadas a si uma srie de elementos (leitores, transdutores, etc.) com identificaes unvocas para efeito de endereamento na comunicao. Unidades que possuam alguma inteligncia contam com sua prpria CtU (existe, inclusive, uma tendncia para simples instrumentos incorporarem CtUs prprias visando o controle local dos sistemas, coordenados por MgUs). Um CNC (Computerized Numerical Control) ou um CLP (controlador lgico programvel) so casos de representaes fsicas de CtU; h) Medio - MsU (Measuring Unit): dedica-se s operaes de medio que no se vinculam inspeo. Destinam-se a tarefas especficas do controle do processo ou das unidades, individualmente. 4.1.2 CAM Este outro conceito que ganha maior ou menor abrangncia de acordo com o interesse de quem o utiliza. Este texto entende CAM como o agrupamento de todas as funes diretamente relacionadas com o gerenciamento da produo (vide glossrio), como visto nas figuras 4.2 e 4.3. O CAM depende de uma fase de planejamento e preparao que lhe preliminar e que envolve todas as atividades advindas da emisso de ordens de produo e planos de processo. As ordens de produo se relacionam ao CAP (Computer-Aided Production) e estabelecem as prioridades e prazos para a linha de produo. Os planos de processo, gerados atravs das ferramentas de CAPP (Computer-Aided Process Planning), orientam a execuo das diversas operaes seqenciais de cada tarefa de produo e gerao dos programas NC, simulaes, gerenciamento de arquivos de programas, psprocessamento e comunicao para DNC (Distributed Numerical Control). O CAM opera a partir do recebimento ordenado dessas informaes e envolve todo o controle do processo de produo. Visa, assim, garantir a operao de todo o sistema dentro dos limites preestabelecidos de normalidade, responsabilizando-se pelo gerenciamento interno das aes no cho de fbrica como o caso, por exemplo, de uma FMC. 4.1.3 CAQ Apesar de tambm estarem contidas no cho de fbrica, as funes de controle visando diretamente a qualidade, dada a sua importncia, so destacadas do CAM e vistas separadamente pelo CAQ. Ao CAQ cabe a responsabilidade pela realimentao do processo produtivo, mantendo-o sob controle e, mais importante, sob contnua crtica. Em um nvel mais alto da estrutura hierrquica (vide figura 4.1), o CAQ assume as atribuies de planejamento e administrao da estrutura de Garantia da Qualidade da empresa.

49

4.2 Tecnologias da Manufatura Integrada por Computador Nesta seo sero introduzidas algumas das tecnologias mais representativas da manufatura integrada por computador, dando destaque quelas que tm papel mais relevante na integrao de outras tecnologias ou no desempenho dos sistemas de manufatura. Para aprofundar os conceitos descritos a seguir ou mesmo de alguns daqueles que no foram eleitos para serem comentados foram listados nas Referncias diversos textos interessantes que permitiro guiar o leitor na pesquisa do assunto escolhido.

4.2.1 O Conceito de Clulas e Sistemas Flexveis de Manufatura Dada a sua importncia, principalmente para os sistemas de manufatura avanada, FMC e FMS merecem ser mais bem estudados. Este texto procura assim detalhar um pouco mais o assunto. Recomenda-se, no obstante, a leitura de textos complementares para o aprofundamento nos tpicos de maior interesse, sobre estes e os demais sistemas de manufatura. As definies de FMC e FMS tem sido motivo de vrias interpretaes. A literatura farta em definies e algumas delas serviram de subsdio para o conjunto de definies que seguem e que procuram colocar alguma ordem nesses conceitos: a) FMC: constituda por uma ou mais MfUs e uma unidade de gerenciamento computadorizada (MgU). A figura 4.4 ilustra um esquema de FMC modular, incluindo, a ttulo de exemplo, as unidades bsicas que a compem. O nvel de controle abrange todos os controladores inteligentes das unidades, responsveis pela relativa autonomia que cada uma deve possuir (dentro do conceito de controle adaptativo). Cada unidade inteligente possui sua prpria unidade de controle (CtU). O nvel de superviso engloba o monitoramento e o controle integrado das diferentes unidades da FMC, coordenados pela MgU. A interligao das unidades feita por uma rede local de comunicao (LAN- Local Area Network); b) FMS: conjunto de 2 ou mais FMCs interligadas por THUs automatizadas. Situa-se em nvel hierrquico superior ao das FMCs, e Incorpora uma MgU responsvel pela Superviso das MgUs das FMCs. A figura 4.5 apresenta um exemplo de leiaute de um FMS completo para usinagem, baseado em FMCs para peas prismticas, com AGVs para o transporte de peas e ferramentas. Um FMS comumente engloba, alm das FMCs e THU de interligao, as seguintes unidades:

Extratores automatizados de cavacos e fluido de corte para o sistema (FMS para usinagem CRU); "Pre-setting" de ferramentas (IpU); Estao de preparao e recepo de peas (THU); Sistema automatizado de estocagem e recuperao de peas - AS/RS (THU).

As IpU, IdU e CRU, nos FMSs, podem atender a vrias FMCs. A MgU do FMS, por sua vez, tambm responsvel :

Pelo roteamento da produo em tempo real (escolha de uma FMC, entre as similares disponveis, para execuo da tarefa);

50

Pelo balanceamento de linha e seqenciamento (se os planos de processo permitem) estabelecendo, inclusive, prioridades.

Figura 4.4 - Esquema interno das unidades de uma FMC (exemplo).

4.2.2 Clulas Flexveis de Manufatura A Clula Flexvel de Manufatura (FMC - Flexible Manufacturing Cell) foi uma evoluo natural da manufatura celular convencional. Ao agrupamento de mquinas convencionais em torno de uma famlia de produtos, acrescentou-se maior flexibilidade de produto e de processo pela incorporao de recursos mais versteis e automatizados de fabricao e de controle da produo. A FMC foi, de certa forma, uma primeira resposta tecnolgica da

51

manufatura presso por oferta de produtos mais variados e em lotes menores, atravs da introduo de uma arquitetura para produo no cho de fbrica mais gil e flexvel. Para tanto, as FMCs procuraram reagrupar os recursos e reorient-los com maior nfase no processo. Ajudou muito, nesse sentido, o suporte oferecido pela Tecnologia de Grupo (GTGroup Technology) na determinao, por conceitos de similaridade, dos itens a serem agrupados em cada clula (so referncias, sob diversos aspectos na relao entre FMC e GT, os trabalhos de Lepikson, 1990, Gallager & Knight, Burbidge, Heragu & Gupta, Tatikonda ou Gindy et alli). O fluxo tpico de peas em uma FMC do tipo "primeira que entra, primeira que sai". So raros os casos que extrapolam esse conceito. O contexto das FMCs estava, assim, delimitado: manufatura de lotes pequenos de produtos dentro de uma dada famlia (o que as encaixa bem tanto no conceito JIT como no MRP). Suas principais vantagens, em relao aos sistemas tradicionais so: Reduo e simplificao da movimentao de material; Reduo dos tempos de preparao; Simplificao da programao e do controle da produo; Melhorias da qualidade e da motivao do pessoal.

Certamente foi o sucesso da concepo celular flexvel que mais contribuiu para a emergncia dos novos conceitos de manufatura que vieram a surgir na dcada de 90. Todos eles, de alguma forma, incorporaram idias bsicas j contidas nas FMCs tais como: gerenciamento distribudo, modularidade dos processos, padronizao de interfaces, especializao, flexibilidade operacional e equipes de trabalho. Tambm importante observar que a evoluo das tecnologias associadas s FMCs (mquinas de alto desempenho e universais, flexveis, de preparao rpida, redes locais de computadores, sistemas de programao de produo e gerenciamento de clulas, etc.) tem permitido que elas ocupem espaos antes dominados tanto por sistemas de manufatura dedicados, em uma direo, como por mquinas isoladas, em outra (figura 4.5). Isso abre espaos para que as FMCs expandam sua rea de atuao alm dos nichos aos quais inicialmente se destinava (ver a propsito, Nyman, Harmon & Peterson, 1991; Hong, Burgess et alli). As FMCs operacionalizam muitos dos fundamentos preconizados pelos novos conceitos ao nvel do cho de fbrica. preciso ter claro, contudo, que as FMCs possuem limitaes que so transferidas para todo o sistema, a notar: Leiaute rgido e pr-otimizado para determinada configurao, famlia de produtos e fluxos de materiais; Tempos de preparao delimitados pela concepo do sistema e pela quantidade de mquinas a ajustar contidas na clula; Tendncia especializao, com conseqente formao de ilhas gerenciais preocupadas com a otimizao apenas das partes.

52

Tamanho dos lotes

contnua

Tipo de Manufatura

repetitiva para estoque por pedido por encomenda

Contnua

15.000

Sistemas Dedicados Linhas Transfer

Grandes Sries

Mdias Sries

Pequenas Sries Prod. Unitria

2.000

Linhas Transfer Flexveis

FMS

500

FMC

25 Mquinas NC individuais

Mquinas Convencionais

40

100

800

variedade de itens

Figura 4.5 - Delimitao da FMC no espectro da manufatura.

4.2.3 Sistemas Flexveis de Manufatura Os sistemas flexveis de manufatura (FMS - Flexible Manufacturing System) so, como j foi visto, agrupamentos de FMCs sob uma coordenao comum de sistema, logstica, transporte e armazenagem (ver exemplo na figura 4.6). O FMS coordena, operacionalmente, as diversas FMCs e garante-lhes o fornecimento de peas, insumos, ferramentas, programas, e demais acessrios, de acordo com as suas necessidades. Isto implica em controlar:

Os estoques vinculados produo; A movimentao de materiais entre as FMCs e entre o FMS e as demais reas da empresa; As informaes que circulam no FMS, mantendo os nveis hierrquicos superiores devidamente informados da situao atual e futura da produo; O roteamento da produo, otimizando-o em funo das disponibilidades e potencialidades de cada FMC.

Lembrando-se a faixa em que so aplicveis FMSs e FMCs no contexto do sistema produtivo, fica claro que os FMSs e FMCs destinam-se mais favoravelmente aos lotes de produo pequenos e mdios, com variedade de peas de mdia a grande (o que, alias, uma tendncia atual na indstria).O nmero de mquinas que compe as unidades da FMC influenciar diretamente no seu desempenho, o que justifica a tendncia atual de se usar equipamentos cada vez mais versteis e flexveis, visando reduzir o seu nmero na clula. Esta versatilidade tem, entretanto, o seu preo (inclusive em desempenho). fundamental uma anlise aprofundada da relao custo/benefcio de cada alternativa antes de ser implementada. Em alguns casos, em funo da complexidade do processo de fabricao, o FMS pode segmentar as etapas de processamento em algumas sub-etapas: diversas FMCs se 53

complementam, em suas respectivas especialidades, para fornecer a "pea processada". uma situao anmala, mas possvel. Ela tolhe a flexibilidade na formao de famlias de peas e torna o FMS especfico, similar a uma linha "transfer" flexvel (que vem a ser um caso de linha guiada por equipamento, muito utilizada na indstria automotiva).

1 2 3 4 5 6

THU: estao de preparao e desmontagem e pallets THU: AGVs FMCs (com respectivas MfUs e MgUs) CRU: remoo automtica de cavacos CRU: estao de limpeza de peas IpU: estao baseada em CMMs

7 8 8 9 10

IpU: estao de inspeo manual de peas MgU: gerenciamento do FMS IpU e THU: estoque e inspeo de ferramentas THU: estoque e inspeo de ferramentas THU: estacionamento de AGVs

Figura 4.6 - FMS completo, com alimentao de peas e ferramentas por AGVs.

54

You might also like

- Instalaà à o Do Mettl Browser SeguroDocument23 pagesInstalaà à o Do Mettl Browser SeguroronolascoNo ratings yet

- Contratação de serviços de computação em nuvemDocument67 pagesContratação de serviços de computação em nuvemronolascoNo ratings yet

- PPTs - Capítulo 3 Camada de TransporteDocument98 pagesPPTs - Capítulo 3 Camada de TransporteronolascoNo ratings yet

- Ética e Bioética em OdontologiaDocument20 pagesÉtica e Bioética em OdontologiaronolascoNo ratings yet

- IBGE - Cidades@ - Rio de Janeiro - Natividade - PanoramaDocument2 pagesIBGE - Cidades@ - Rio de Janeiro - Natividade - PanoramaronolascoNo ratings yet

- Eg 1Document50 pagesEg 1ronolascoNo ratings yet

- Apostila PHP IntermediarioDocument63 pagesApostila PHP IntermediarioaugustomakarNo ratings yet

- Expressão Gráfica - Aula-01Document29 pagesExpressão Gráfica - Aula-01ronolascoNo ratings yet

- Ieducar-2012 AndreiaLuizaCorreaCesarDocument85 pagesIeducar-2012 AndreiaLuizaCorreaCesarronolascoNo ratings yet

- Capitulo 7Document12 pagesCapitulo 7dourbd2010No ratings yet

- Eg1 Ativ 004 CortesDocument13 pagesEg1 Ativ 004 CortesronolascoNo ratings yet

- Vistas AuxiliaresDocument9 pagesVistas AuxiliaresronolascoNo ratings yet

- Introdução ao estudo do desenho técnicoDocument6 pagesIntrodução ao estudo do desenho técnicoAline FortesNo ratings yet

- Eg1 6Document16 pagesEg1 6ronolascoNo ratings yet

- Eg1 5Document14 pagesEg1 5ronolascoNo ratings yet

- Eg1 3Document17 pagesEg1 3ronolascoNo ratings yet

- EG1 Aula 03Document16 pagesEG1 Aula 03ronolascoNo ratings yet

- Eg1 2Document20 pagesEg1 2ronolascoNo ratings yet

- Eg1 4Document15 pagesEg1 4ronolascoNo ratings yet

- Curso Básico IntelliCAD - Advanved DE 2007Document73 pagesCurso Básico IntelliCAD - Advanved DE 2007Rodrigo Monteiro ÁvilaNo ratings yet

- Eg 1Document50 pagesEg 1ronolascoNo ratings yet

- Eg 1Document50 pagesEg 1ronolascoNo ratings yet

- EG1 Aula 01Document51 pagesEG1 Aula 01ronolascoNo ratings yet

- Catedral de Zélia DuncanDocument3 pagesCatedral de Zélia DuncanEdilson SousaNo ratings yet

- Matrizes: operações e resolução de sistemasDocument5 pagesMatrizes: operações e resolução de sistemasAnton LinusNo ratings yet

- O Conselheiro Desanimado - v8 - Coletanea de AconselhamentoDocument8 pagesO Conselheiro Desanimado - v8 - Coletanea de AconselhamentoHavyla JeielNo ratings yet

- Biofísica da água, soluções e tampõesDocument11 pagesBiofísica da água, soluções e tampõesFrancisco EduardoNo ratings yet

- Recebimento de minério de tantalita por 402 milDocument1 pageRecebimento de minério de tantalita por 402 milFlavio FelgueirasNo ratings yet

- Upe Qui2 2004Document4 pagesUpe Qui2 2004SCHELLDON DINIZNo ratings yet

- Ordem serviço técnico radiologiaDocument2 pagesOrdem serviço técnico radiologiaFlávia RodriguesNo ratings yet

- Sequências, PAs e PGDocument177 pagesSequências, PAs e PGAlisson Wilson Aguiar DiasNo ratings yet

- Jejuns Judaicos: Yom Kipur e datas importantesDocument10 pagesJejuns Judaicos: Yom Kipur e datas importantescelso_camargoNo ratings yet

- Identidade e Sexualidade No Discurso Adolescente PDFDocument28 pagesIdentidade e Sexualidade No Discurso Adolescente PDFMarco SadockNo ratings yet

- (Portuguese) 17 - A Mulher e O Dragão (Apocalipse 12) - DR Ranko Stefanovic (DownSub - Com)Document26 pages(Portuguese) 17 - A Mulher e O Dragão (Apocalipse 12) - DR Ranko Stefanovic (DownSub - Com)David SiqueiraNo ratings yet

- Circuito Elétrico Dos Caminhões MBDocument3 pagesCircuito Elétrico Dos Caminhões MBcbmanausNo ratings yet

- Ufpe 2006 2fase Fisica 1Document6 pagesUfpe 2006 2fase Fisica 1Katherine FockNo ratings yet

- Relatório de Análise Experimental Do Comportamento 2Document14 pagesRelatório de Análise Experimental Do Comportamento 2elaine gestoradetrafegoNo ratings yet

- Tutorial LPR 1 Câmera Digifort VivotekDocument10 pagesTutorial LPR 1 Câmera Digifort VivotekSilvio FidelisNo ratings yet

- Sexologia - Teoria PsicanalíticaDocument62 pagesSexologia - Teoria Psicanalíticawillyan745No ratings yet

- O Templo No Rito SchroderDocument4 pagesO Templo No Rito SchroderEvandro OenningNo ratings yet

- Geometria no Plano e no Espaço IIDocument18 pagesGeometria no Plano e no Espaço IIRaquel SilvaNo ratings yet

- História Da MotivaçãoDocument36 pagesHistória Da MotivaçãobigkikoNo ratings yet

- História da mineração no Brasil desde os primórdios até meados do século XXDocument58 pagesHistória da mineração no Brasil desde os primórdios até meados do século XXleonardoamfNo ratings yet

- Moot Nacional Pioneiro 2023 no Litoral ParanaenseDocument8 pagesMoot Nacional Pioneiro 2023 no Litoral ParanaenseRomana ZemNo ratings yet

- Aula 6. EMBALAGENS DE VIDRO. EmbalagensDocument32 pagesAula 6. EMBALAGENS DE VIDRO. EmbalagensBielly Yohanne Da Costa PereiraNo ratings yet

- A Teoria Do Núcleo Do EuDocument19 pagesA Teoria Do Núcleo Do EuPablo Santos Lira100% (8)

- Aula 3.1 - Partes Motor, Placa, FechamentoDocument31 pagesAula 3.1 - Partes Motor, Placa, FechamentoGUILHERME FERREIRA DOS SANTOSNo ratings yet

- Deep Web o Submundo Do CrimeDocument3 pagesDeep Web o Submundo Do CrimecosmeNo ratings yet

- Troubleshooting EEM4 1.1Document193 pagesTroubleshooting EEM4 1.1Barra Nova Ferreira85% (13)

- Extintores de IncêndioDocument33 pagesExtintores de IncêndioFRANCELIO MARTINS100% (1)

- Turma 92Document21 pagesTurma 92Simone Letícia DallepianeNo ratings yet

- Doença de HuntingtonDocument3 pagesDoença de HuntingtonMatheus RochaNo ratings yet