Professional Documents

Culture Documents

Ambiental Cerveza

Uploaded by

Osvaldo Kinn TerrazasCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Ambiental Cerveza

Uploaded by

Osvaldo Kinn TerrazasCopyright:

Available Formats

Universidad Nacional de Lans

Licenciatura en Ciencia y Tecnologa de los

Alimentos

Estudio

Ambiental

Produccin de Cerveza

Industrial

Ctedra: Medio Ambiente

Profesor: Ing. Juan Montesano

JTP: Ing. Diego Garca

Alumnos:

Fernndez, Leonor

Finn, Melanie

Kinn, Osvaldo

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

NDICE

Contenido

Contenido...........................................................................................................................2

INTRODUCCIN.............................................................................................................4

OBJETIVO........................................................................................................................4

NUESTRA EMPRESA.....................................................................................................5

LOCALIZACIN DE LA PLANTA................................................................................6

Ubicacin del parque industrial:....................................................................................8

Plano del parque industrial:...........................................................................................9

Lay out de la planta.....................................................................................................10

Legislacin vigente..........................................................................................................11

Ley N6260..................................................................................................................11

Decreto N5837...........................................................................................................11

NCA.............................................................................................................................19

DESCRIPCIN DE MATERIAS PRIMAS Y PROCESO............................................22

Materias primas...........................................................................................................22

Diagrama de flujo........................................................................................................23

Proceso de elaboracin................................................................................................24

Eleccin de la tecnologa a utilizar..............................................................................28

ESTUDIO SOBRE LA CONTAMINACIN.................................................................33

Consumo de recursos...................................................................................................33

Fuentes de contaminacin...........................................................................................34

Contaminantes propios del proceso.........................................................................34

Contaminantes de procesos paralelos .....................................................................36

PRODUCCIN LIMPIA................................................................................................39

Reduccin del consumo de agua y energa:.................................................................39

Residuos slidos......................................................................................................50

Efluentes lquidos....................................................................................................51

Control de parmetros.............................................................................................52

Tratamiento de aguas residuales:.............................................................................54

Diagrama de tratamiento de efluentes.........................................................................56

Diagrama de flujo con recursos utilizados y contaminantes producidos.....................59

Balance general para la fabricacin de un hectolitro de cerveza.................................60

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

SERVICIOS AUXILIARES............................................................................................61

Sala de calderas:..........................................................................................................61

Planta de fro:...............................................................................................................63

Planta de pre-tratamiento de agua:..............................................................................64

Sala de recuperacin de CO2.......................................................................................64

Sala de compresores....................................................................................................65

SEGURIDAD E HIGIENE.............................................................................................67

Ruidos y vibraciones...............................................................................................67

Olores.......................................................................................................................70

Riesgos fsicos ........................................................................................................71

Riesgo de explosiones.............................................................................................74

Equipos sometidos a presin...................................................................................75

Exposicin a sustancias...........................................................................................78

Prevencin de incendios..........................................................................................83

MATRIZ AMBIENTAL.................................................................................................86

ANEXO I.........................................................................................................................88

ANEXO II........................................................................................................................89

Circulacin de personal...................................................................................................89

ANEXO III......................................................................................................................90

Circulacin de residuos...................................................................................................90

BIBLIOGRAFA y FUENTES CONSULTADAS.........................................................91

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

INTRODUCCIN

Se denomina impacto ambiental a las consecuencias provocadas por cualquier accin

humana que modifique las condiciones de subsistencia o de sustentabilidad de un

ecosistema, parte de l o de los individuos que lo componen. Es importante que cada

empresa adopte tcnicas de reduccin de residuos y efluente a fin sus efectos sobre el

medio ambiente. La industria cervecera como todo proceso industrial, tambin tiene un

impacto ambiental. Pero adems impacta directamente en el mbito social y econmico.

Entre sus efectos principales podemos nombrar:

Ambiental:

Los procesos industriales crean muchos gases y muchos residuos que son perjudiciales

para el mismo medio ambiente ya que contaminan la capa de ozono y a su vez la

acaban. Uno de los productos que se producen en gran cantidad es el dixido de carbono

que a su vez durante el proceso es tratado para que no sea tan contaminante.

Social:

En la sociedad la produccin de la cerveza tiene un impacto muy fuerte ya que muchas

personas consumen cerveza en todo el mundo. Es una de las bebidas ms producida y

ms famosas en todo el mundo.

Econmico:

En cuanto al aspecto econmico la cerveza es uno de los productos que ms se consume

en el mundo. Cada pas tiene su propia cerveza y muy pocas se importan, como

Heineken u otras. En el caso de Argentina, la empresa Quilmes es una de las grandes

productoras de cerveza del pas y al ser esto es una de las empresas con mayor capital

que aporta a su vez mucho capital al pas y lo mantiene estable en parte

econmicamente.

OBJETIVO

El objetivo de este trabajo es estudiar las contaminaciones producidas en nuestra fbrica

de cerveza y evaluar las mejores tcnicas disponibles para reducir la misma a niveles

favorables para el medio ambiente.

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

NUESTRA EMPRESA

En Gran Sur sabemos cmo ofrecer a nuestros consumidores un producto de primera

calidad, sin embargo, para lograrlo hay que seguir una serie de pasos que si no se

controlan correctamente pueden daar al medio ambiente en el que todos vivimos. Por

eso uno de nuestros objetivos con esta investigacin es determinar la manera ms

propicia para el medio ambiente de fabricar una cerveza de calidad.

Tenemos una produccin diaria de 1000 litros de cerveza, la cual se distribuye con

camiones propios en la provincia de Gualeguaych y alrededores. Contamos con 20

empleados en total, incluyendo aquellos que se dedican exclusivamente al proceso de

fabricacin como aquellos que se encargan de las tareas administrativas.

Responsabilidad de la direccin

En Gran Sur sabemos que es vital la involucracin de la gerencia en todos los procesos

que se llevan a cabo en nuestra planta. En primer lugar generar la conciencia necesaria

en la organizacin con respecto a la importancia de la inocuidad de los alimentos y del

cumplimiento de los requisitos del cliente y de las obligaciones de la Ley aplicable. Por

lo tanto nos aseguramos de la plena disposicin de recursos, para lograr los objetivos de

inocuidad, calidad y cuidado del medio ambiente. La empresa se compromete a:

Adoptar normas y procedimientos escritos que contengan controles internos de

administracin y de contabilidad eficaces, y observar que se cumpla con los

mismos.

Cumplir con los requisitos impuestos por las agencias reguladoras.

Adoptar un plan estratgico para las operaciones.

Mantener sistemas adecuados de archivo y de control de documentos.

Mantener un sistema adecuado de administracin de personal que incluya la

evaluacin del desempeo, y un programa de educacin continua para todo el

personal.

Identificar los requisitos de recursos y suministrar los recursos adecuados.

Implementar sistema de continua mejora.

Impulsar acciones que contribuyan al cuidado del medio ambiente por parte de

nuestra empresa.

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

LOCALIZACIN DE LA PLANTA

Como pauta de trabajo, La Cervecera Industrial Gran Sur ser ubicada en la

provincia de Entre Ros. Debido al tamao y a las necesidades de una empresa de gran

escala, se escogi un parque industrial que cumpliera con los requisitos para su

instalacin. Adems, se decidi radicar la planta en las proximidades del Ro Uruguay,

ya que es vital para el proceso de elaboracin un caudal constante de agua disponible, y

adems este ro presenta mejores caractersticas con respecto a su salinidad en

comparacin con los otros ros, lo que hace a una mejor calidad del producto final. La

parcela que hemos conseguido tiene un rea total de 1600 m2.

A lo largo de la rivera de este ro, se encuentras distintos parques industriales, de entre

los cuales se ha optado por el Parque Industrial Gualeguaych debido a sus

caractersticas, que se sealan a continuacin:

Superficie total de 214 hectreas totalmente parceladas, con cerco perimetral de

seguridad de 7.500 mts.

Ubicado sobre Ruta Nacional 14, a 7 Km. del centro de Gualeguaych.

Energa elctrica: Lnea de 33 KVA y estacin transformadora de 15 MW, con

suministro de energa elctrica en media tensin de 13,2 KV y red interna de

distribucin e iluminacin interna y perimetral.

Agua: Instalacin de captacin de agua subterrnea en 5 pozos profundos con

bombas sumergibles, con equipos de bombeo de 120 m3/hora; tanque de

almacenamiento de HA a 30 metros de altura con 350 m3 de capacidad y una

red de distribucin interna con una longitud de 9 Km. a travs de caos de 60 a

350 mm.

Gas natural: Estacin reguladora de presin instalada en una parcela interna del

Parque Industrial, con capacidad de 7500 m3/h, reduccin de presin de 70 Bar

a 15 Bar y red de distribucin interna.

Recoleccin de efluentes: Red colectora de efluentes cloacales e industriales y

planta de depuracin compacta de dichos efluentes lquidos, por agitacin

aerbica y con capacidad de hasta 250 m3/hora, de funcionamiento automtico.

Infraestructura y otros servicios:

- Red vial interna: 10 Km. de calles interiores, gran parte tiene pavimento de

hormign.

- Estacin y cabina de pesaje: balanza 80 Ton., apta para camiones de hasta 20

metros, con cabezal electrnico y sistema antifraude.

- Servicio de control y seguridad industrial. Estacin policial (Comisara 7ma.)

dentro del Parque.

- Servicio contra incendios: instalacin hidrante para auto bombas frente a cada

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

parcela.

- Sala de Primeros Auxilios: dentro del Parque con Profesional Mdico y

Enfermero y una ambulancia las 24 horas.

- Transporte de pasajeros hasta el Parque Industrial.

- Forestacin de calles interiores y cortina rompevientos sobre el lado Sur.

- Central de Comunicaciones de la Empresa Telecom Argentina S.A. con

capacidad de lneas suficientes para asegurar las comunicaciones con inmediata

disponibilidad del servicio.

Comunicacin a otros pases: permite llegar a la Capital Federal, por la Ruta

Nacional No 14 con una distancia de 225 Km. A su vez por el Puente

Internacional Gral. San Martn, que vincula Gualeguaych con Fray Bentos

(R.O.U.) la distancia a Montevideo es de 400 Km., con San Pablo (Brasil) a

1.980 Km. y con Asuncin (Paraguay) a 1.180 Km.

Otras industrias presentes en el parque industrial:

SILICATOS S. A.: Fbrica de Silicatos.

LABORATORIOS PYAM S.A.: Fabric. Pastillas Potabilizadoras de Agua.

LITORAL LINK S. A.: Fraccionamiento de Productos Slidos.

GILBERTO Y GUSTAVO LADNER: Reciclado de vidrio, papel, cartn y

plsticos

COMPAIA INDUSTRIAL PROGRESO S.A.: Fabricacin de Silicatos.

GUARAN S.A.: Almacenamiento y Secado de Cereales

LITO GONELLA E HIJO S.A.: Fbrica de Calderas

R.P.B. S.A.: Fbrica de Jugos de Frutas.

DOMCA S.A. : Fab. Colorantes y Conservantes para Prod. Alimenticios

BIC ARGENTINA S.A.: Envasado Productos

ENTRE ROS CRUSHING S.A. ERCSA - Fbrica de aceites y harinas

vegetales

LABORATORIOS TOLBIAC - Qumica Fina y Extractiva

PETS GROUP - Alimentos para pequeos animales

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Ubicacin del parque industrial:

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Plano del parque industrial:

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Lay out de la planta

En los anexos I, II y III se presentan los planos con las circulaciones de producto,

personal y residuo.

10

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Legislacin vigente

A efectos de este trabajo, destacamos de la Ley N 6260 de Prevencin y Control de la

Contaminacin por parte de las Industrias y su Decreto Reglamentario N 5837 los

siguientes artculos:

Ley N6260

Art. 2_ A los fines de la presente ley, se entender por establecimiento

industrial a todo aquel destinado a la transformacin fsica, qumica o fsicoqumica, en su forma o esencia, de materias primas o materiales en nuevos

productos, a travs de un proceso industrial, mediante la aplicacin de

tcnicas de produccin uniformes, la utilizacin de maquinarias o equipos, la

repeticin o no de operaciones o procesos unitarios.

Art. 3_ Todos los establecimientos industriales que se radiquen en el

territorio de la Provincia debern contar, sin excepcin alguna, con la

pertinente habilitacin sanitaria otorgada por el Ministerio de Obras y Servicios

Pblicos de la Provincia, por intermedio de sus dependencias especficas, que

ser requisito obligatorio previo para que las autoridades comunales puedan

conceder, en uso de sus atribuciones legales, los correspondientes

permisos de habilitacin industrial de los establecimientos ubicados en sus

respectivas jurisdicciones.

Art. 6_ A los fines previstos en el artculo precedente y de acuerdo a la ndole

del material que manipulen, elaboren o almacenen, a la cualidad o cantidad de

sus efluentes al medio ambiente y a las caractersticas de su funcionamiento e

instalaciones, los establecimientos industriales se clasifican en tres (3)

categoras:

Primera Categora: que incluir aquellos establecimientos que se consideren

inocuos porque su funcionamiento no altera el medio ambiente.

Segunda Categora: que incluir aquellos establecimientos

que se

consideren incmodos porque su funcionamiento ocasiona algunas alteraciones

en el medio ambiente.

Tercera Categora: que incluir aquellos establecimientos que se consideren

peligrosos porque su funcionamiento altera el medio ambiente.

Decreto N5837

Art. 8_ Para la determinacin de las zonas industriales se debern tener en

cuenta los siguientes aspectos, vinculados a los fines de la Ley 6260:

Vecindad o comunicacin directa con cursos naturales de agua o canales

artificiales de drenaje, preferentemente con caudal permanente.

Terrenos con pendientes suaves y buena permeabilidad.

Separacin adecuada de las zonas urbanas y suburbanas destinadas a

viviendas y comercios teniendo en cuenta la calificacin del artculo 6, incisos

a), b) y c) de la ley 6260.

Exclusin de zonas fcilmente inundables por desbordes de ros, arroyos o

precipitaciones pluviales, as como aquellas en que hubiera afloramiento de la

napa fretica.

Reserva de fracciones adecuadamente distribuidas para espacios libres y

arbolados.

11

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Existencia de agua en cantidades suficientes a las necesidades de la industria,

quedando

a

cargo

de

la

misma,

la

extraccin,

acumulacin

y

acondicionamiento para su empleo sanitario o industrial.

En los casos en que las aguas y lquidos servidos que evacuen las industrias no

puedan ser derivados a cursos naturales o artificiales, se prever la formacin

de cuencas de acumulacin, siempre que ello no implique riesgos para la

preservacin del ambiente.

Formacin de parques o reas verdes en los excedentes de cada parcela

ocupada por la industria.

Todo otro recaudo que los organismos de aplicacin introduzcan por resolucin

con el objeto de preservar el medio ambiente.

Ubicacin a sotavento de zonas pobladas.

Posibles efectos negativos sobre fuentes de provisin de agua y lugares de

recreacin como balnearios, camping, etc., existentes o previstos.

Art. 9_ Se consideran establecimientos incmodos, segn el articulo 6, inciso

b) de la Ley 6260, a aquellos en que se elabore, manipule, acumule, empleen o

tengan como residuos, sustancias en estado slido, lquido o gaseoso que

produzcan o liberen emanaciones, gases, nieblas, vapores o polvos, que sin

llegar a ser perjudiciales, inflamables o explosivos produzcan molestias al

personal, a la poblacin en general y la circunvecina en particular. Sern

calificados en la misma forma aquellos establecimientos que emitan ruidos o

vibraciones y otras formas de energa que superen los niveles que se fijen en

las normas complementarias.

Art. 10_ A los efectos de su ubicacin los establecimientos incmodos se

clasificarn en dos (2) subgrupos:

Parcialmente incmodos: son aquellos que originan molestias leves en horarios

diurno, sin producir excesivos malos olores, polvos, ruidos o vibraciones.

Incmodos: son aquellos que originan molestias notables por malos olores,

polvos, ruidos o vibraciones, y en particular si estn presentes en horarios

nocturnos.

Art. 12_ A los efectos de regular la radicacin de los establecimientos

industriales, y en resguardo de la poblacin y sus bienes, se consideran los

siguientes tipos de zonas:

Zona A: Residencial exclusiva.

Zona B: Residencial mixta.

Zona C: Residencial e Industrial.

Zona D: Industrial exclusiva.

Art. 13_ En la Zona A se permitir solamente la instalacin de

establecimientos permitidos por las ordenanzas municipales, con elaboracin

en pequea escala de productos para la venta directa al pblico y que por lo

tanto presten un servicio directo y necesario a la comunidad circunvecina.

Art. 14_ En la Zona B slo podrn instalarse industrias definidas como

Primera Categora segn el articulo 6 de la ley 6260, es decir aquellos

establecimientos que se consideran inocuos porque su funcionamiento no

altera el medio ambiente, sin movimientos excesivos de personas o vehculos y

con limite mximo de veinte (20) operarios y las permitidas en Zona A.

Art. 15_ En la Zona C podrn funcionar las industrias definidas como

parcialmente incomodas de acuerdo a la clasificacin del articulo 10 de este

Decreto reglamentario y las autorizadas en las Zonas A y B.

12

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Art. 16_ En la Zona D, destinada exclusivamente a establecimientos

industriales no se permitirn otras residencias que las indispensables para el

cuidado y funcionamiento de las industrias. Podr funcionar todo tipo de

industrias, aunque las peligrosas estarn sujetas a la limitacin del Art. 17.

Art. 17_ Los establecimientos industriales peligrosos, de Tercera Categora,

segn el artculo 6 de la ley 6260, slo se podrn instalar en las zonas o

lugares que autoricen expresamente los organismos competentes; estas zonas

no podrn ser del tipo A, B o C, segn la clasificacin del Art. 12.

Art. 18_ A los fines de la presente reglamentacin se entiende por efluente

industrial o efluente a todo material slido, lquido o gaseoso que sea

derivado a un medio receptor final. Tambin se consideran efluentes

industriales los ruidos y vibraciones que se detecten fuera de los lmites del

establecimiento industrial.

Se entiende por medio receptor final o medio receptor ocuerpo receptor,

al suelo, el aire y el agua, los que se constituirn en medio de transmisin o

depsitos de los efluentes.

Art. 19_ A los fines de la presente reglamentacin, el trmino residuo

industrial designa todo material slido, lquido o gaseoso que deba ser

eliminado de un establecimiento, as como los ruidos y las vibraciones que se

generen en el mismo.

Estos residuos industriales segn su calidad, cantidad o intensidad tendrn

alguno de los siguientes destinos:

Salir directamente hacia un medio receptor o

Ingresar a tratamientos previos, antes de ser derivados al medio receptor final.

Art. 30_ Podr exigirse la colocacin o construccin de dispositivos para el

muestreo de gases en los conductos de evacuacin, chimeneas o sitios de

generacin.

Art. 36_ La obtencin del certificado de radicacin es condicin necesaria

para poder gestionar el certificado de funcionamiento.

Los trmites tendientes a obtener el certificado de funcionamiento se iniciarn

con una solicitud presentada, por duplicado, ante la Direccin de Industrias y

Promocin Industrial; sta deber contener la informacin que a continuacin

se indica, con la firma del propietario y un matriculado en el Colegio de

Profesionales de la Ingeniera de Entre Ros.

Nombre del/los propietarios o razn social de la empresa: domicilio legal,

ubicacin del establecimiento, telfono, etc.

Nombre del/los profesionales actuantes en el proyecto, direccin de obras, y

puesta a punto de los sistemas de tratamiento de residuos industriales.

Certificacin del Colegio de Profesionales de la Ingeniera de Entre Ros sobre

la locacin del servicio entre el comitente y l/los profesionales actuantes. En

particular, en los sistemas de tratamiento que impliquen procesos

fisicoqumicos y/o biolgicos deber ser responsable del proyecto y puesta a

punto un ingeniero qumico o sanitario.

Nmero de personal a ocupar, horarios y das de trabajo, movimiento de cargas

y descargas de vehculos, horarios.

Memoria tcnica, que comprenda:

e.1) Proceso de produccin. Descripcin. Materias primas, tipo y cantidad.

Productos tipos y cantidad. Agua a utilizar, volumen y procedencia, caudal.

Combustibles, tipo y cantidad. Energa elctrica. Capacidad a instalar, etc.

13

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

e.2) Residuos industriales. Tipos de residuos, composicin, caudales,

intermitencia de las descargas, tratamientos, ulterior empleo, evacuacin,

recuperacin, almacenamiento, transporte y/o destino de residuos y efluentes.

Ruidos y vibraciones. Tipo y criterios de dimensionamiento de los tratamientos

propuestos. Eficiencia de los tratamientos. Composicin y caudales de los

efluentes al medio receptor. Si corresponde, permiso de paso, servidumbre y

uso de terrenos o cursos de agua para el pasaje o disposicin de los efluentes.

f) Planos

f.1) Plano general en planta del establecimiento, en el cual debern indicarse

los puntos donde se producen residuos slidos, lquidos y gaseosos, ruidos y

vibraciones.

f.2) Planos de las instalaciones de evacuacin y de tratamiento de residuos

slidos, lquidos y gaseosos. Ubicacin de cmaras de aforo y muestreo de

efluentes lquidos y gaseosos.

g) Cronogramas

g.1) Cronograma de ejecucin de la planta industrial.

g.2) Cronograma de ejecucin de las instalaciones de tratamiento de los

residuos de todo tipo

h) Toda otra documentacin complementaria que sirva a los propsitos de

evitar y controlar la contaminacin ambiental.

Art. 46_ A partir de la extensin del certificado de funcionamiento, los

organismos especficos harn un seguimiento durante noventa (90) das para

verificar el mantenimiento de las condiciones que motivaron su otorgamiento.

De mantenerse las mismas se otorgar la habilitacin sanitaria prevista en el

artculo 4 de la Ley 6260, protocolizando la inscripcin y agregando las

actuaciones en el legajo correspondiente.

Art. 47_ Una vez otorgada la habilitacin sanitaria, la industria deber

mantener el autocontrol sobre la calidad de sus efluentes, con anlisis a su

costa sobre los parmetros que fijen los organismos de aplicacin, con una

frecuencia mnima mensual. Sus resultados estarn a disposicin de los

organismos de aplicacin cada vez que los soliciten. En caso de presentarse

problemas especiales sobre el medio ambiente o un apartamiento de las

condiciones fijadas en las normas complementarias, se podrn exigir un

aumento en la frecuencia de los muestreos y anlisis de autocontrol.

ANEXOS

Norma Complementaria sobre Efluente Lquidos

Esta norma detalla, de acuerdo a lo estipulado en el artculo 20 del Decreto

Reglamentario de la Ley 6260, los valores mximos de los distintos parmetros

de contaminacin que se admitirn en los efluentes lquidos de establecimiento

industriales.

Lmites Permitidos

Parmetros

A colectora

cloacal

14

A curso de agua

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

pH

5,5 a 10

5,5 a 10

Sustancia soluble en ter etlico

<100 mg/lt

<100 mg/lt

Aceites Minerales

<10 mg/lt

<10 mg/lt

Sulfuro

<1 mg/lt

<1 mg/lt

Slido sedimentable en 10 min.

<5,0 ml/lt

<5,0 ml/lt

Slido sedimentable en 2 hs.

(1)

(2)

Slido flotante

(3)

No debe contener

Temperatura

<45c

<45c

Demanda bioqumica de oxgeno

(4)

(5)

Oxgeno consumido

(6)

(7)

Demanda de Cloro

(8)

(8)

SOLIDOS SEDIMENTABLES EN 2 hs. Referencias (1) y (2)

Se debern satisfacer los requerimientos del ente prestador del Servicio de

Cloacas, de existir normas locales, deber ser menor de 10 ml./lt.

Para cursos de agua: MATERIALES EN SUSPENSION, TOTAL

Descargas al Ro Uruguay: < 100 mg./lt.

Descargas a ros, arroyos interiores con caudales permanentes y mayores de

10 veces el caudal de descarga de la industria:

< 30 mg./lt.

En ningn caso debern presentarse deterioros

consecuencia de sedimentaciones, acumulaciones o

material sedimentable.

ambientales, como

descomposicin del

SOLIDOS FLOTANTES, referencia (3)

(3) Se debern satisfacer los requerimientos del ente prestador del servicio de

cloacas.

DEMANDA BIOQUIMICA DE OXIGENO, referencias (4) y (5)

Se debern satisfacer los requerimientos del ente prestador del servicio de

cloacas, de no existir normas locales, deber ser menor de 250 mg O 2 /lt.

(5)

Descargas al Ro Uruguay: <250 mg O 2 /lt.

Descargas a ros y arroyos interiores con caudales permanentes y mayores de

10 veces el caudal de descarga de la industria:

<50 mg O 2 /lt.

En ningn caso debern producirse deterioros ambientales, tales como olores

molestos, aspecto desagradable, etc.

En ningn caso se podr llegar a estos valores admitidos haciendo diluciones

de los efluentes.

OXIGENO CONSUMIDO, referencias (6) y (7)

Solo se efectuar este ensayo cuando no sea posible hacer la demanda

bioqumica de oxgeno.

Se debern satisfacer los requerimientos del ente prestador del servicio de

cloacas, de no existir normas locales deber ser menor de 100 mg/lt.

Descargas al ro Uruguay: < 100 mg/lt.

Descargas a ros y arroyos interiores con caudales permanentes y mayores de

10 veces el caudal de la industria:

< 20 mg/lt.

15

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

En ningn caso se podr llegar a estos valores admitidos haciendo diluciones

de los efluentes.

DEMANDA DE CLORO, referencia (8)

Cuando por la naturaleza del origen del lquido residual se lo considere

necesario, se podr exigir la cloracin hasta satisfacer la demanda de cloro. A

pedido del interesado y justificando disponer de otro tratamiento para reducir

el contenido microbiolgico que no sea la cloracin, podr obviarse esta

exigencia; en ese caso la descarga deber tener menos de 5000 bacterias

coliformes totales por cada (100) mililitros.

Norma Complementaria sobre Efluentes Gaseosos

Para todos los contaminantes posibles de ser transmitidos por va del aire se

acepta la definicin de Contaminacin Atmosfrica contenida en la Ley

Nacional 20.284, que dice se entiende por contaminacin atmosfrica la

presencia en la atmsfera de cualquier agente fsico, qumico o biolgico, o de

combinaciones de los mismos, en lugares, formas y concentraciones tales que

sean o puedan ser nocivos para la salud, seguridad o bienestar de la poblacin

o perjudiciales para la vida animal y vegetal o impidan el uso y goce de las

propiedades y lugares de recreacin.

Se definen dos valores de concentracin, la Concentracin Admisible para

Perodos Cortos (CAPC) y la Concentracin Admisible para Perodos Largos

(CAPL).

CAPC es la concentracin que no deber ser sobrepasada en perodos

continuos de 20 min., donde pudieran ser afectados la salud y los bienes de la

comunidad.

CAPL es la concentracin que no deber ser sobrepasada en perodos

continuos de 24 hs. donde pudieran ser afectados la salud y los bienes de la

comunidad.

CONTAMINANTES DEL

AIRE

Partculas

suspensin

en

Monxido de carbono

Oxidos

de

(como NO 2 )

nitrgeno

Anhdrido sulfuroso

Oxidantes (como O 2 )

Plomo

CAPC

CAPL

0,5 mg/m 3

0,15

mg/m 3

15 mg/m 3

0,4 mg/m 3

0,5 mg/m 3

0,1 mg/m 3

0,010

mg/m 3

3 mg/m 3

0,1 mg/m 3

0,05 mg/m 3

0,03 mg/m 3

0,001

mg/m 3

0,5 mg/cm 3

Polvo sedimentable

(en

das)

30

Norma Complementaria sobre manejo de Efluentes Slidos

16

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Esta norma detalla, de acuerdo a lo prescripto en el artculo 22 del Decreto

Reglamentario de la Ley 6260, las condiciones a que deber ajustarse el

manejo y destino final de los residuos slidos de origen industrial.

Deber declararse expresamente la composicin y cantidad de los residuos

slidos generados en la industria, incluyendo los separados en los tratamientos

de lquidos y gases y envases, embalajes, etc.

Deber declararse el destino a dar a los residuos slidos y quien se encargar

de su transporte y disposicin final o reuso, si lo hubiere.

Si se queman, no debern ocasionar contaminacin atmosfrica, en especial

molestias a la poblacin.

Si se hace enterramiento debern encontrarse en forma insoluble o sin

posibilidad de afectar napas o cursos de agua.

No podrn volcarse residuos slidos a cursos de agua.

Los organismos de aplicacin podrn exigir estudios de suelos y/o de napas de

agua antes y durante la disposicin en el terreno.

Los organismos de control podrn efectuar inspecciones y tomas de muestras

en el lugar de volcamiento, de reuso y durante el transporte de los residuos

slidos.

Los organismos de control llevarn el registro de los sitios de volcamiento o

enterramiento y darn conocimiento a las reparticiones de Catastro de los

Municipios y de la Provincia de previsin de futuros problemas o de la

necesidad de restringir el uso de esos terrenos.

Se prohbe la disposicin en el territorio de la Provincia de residuos slidos

industriales generados fuera de ella.

Se aplicarn sanciones, segn lo previsto en el Captulo Dcimo

Reglamentario de la Ley 6260, por las infracciones a las

particulares en que cada industria se haya comprometido a

acumulacin, manejo, transporte y disposicin final de sus residuos

del Decreto

condiciones

efectuar la

slidos.

Sustancias cuya presencia en los residuos slidos deber ser especialmente

declarada:

1. Arsnico y sus compuestos.

2. Berilio y sus compuestos.

3. Cadmio y sus compuestos.

4. Mercurio y sus compuestos

5. Talio y sus compuestos.

6. Cromo y sus compuestos.

7. Plomo y sus compuestos.

8. Amianto (polvo y fibras).

9. Selenio y sus compuestos.

10. Telurio y sus compuestos.

11. Cianuros.

12. Biocidas y herbicidas.

13. Cobre y sus compuestos.

14. Isocianatos.

17

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

15. Compuestos halogenados orgnicos.

16. Antimonio y sus compuestos.

17. Fenoles y sus compuestos.

18. Solventes.

19. Alquitranes.

20. Productos farmacuticos.

21. Perxidos, cloratos, percloruros y azidas.

22. Eteres.

23. Carbonilos metlicos.

24. Sustancias cidas y/o bsicas provenientes de tratamiento de superficies

metlicas.

25. Bifenilos y trifenilos policlorados.

26. Sustancias orgnicas con efectos carcingenos.

27. Toda otra sustancia que por su calidad o concentracin pueda presentar

riesgos para la salud o seguridad de las personas y/o bienes.

Norma Complementaria sobre manejo de Efluentes Slidos

Se consideran ruidos producidos por una industria a los originados en el

funcionamiento de sus propias instalaciones y a los creados por actividades

conexas tales como:

Movimiento de vehculos, propios o ajenos, utilizados para el transporte de

materias primas, otros materiales, productos elaborados, residuos, personal,

etc.

Presencia y comportamiento del personal.

Presencia de animales.

En base a la zonificacin del Captulo Tercero del Decreto Reglamentario de la

Ley 6260 y la adopcin de la norma IRAM 4062, se fija que el ruido no deber

exceder el nivel de molestia en las siguientes circunstancias:

Para la poblacin ubicada en las zonas A y B, en ningn horario.

Para la poblacin ubicada en la zona C, en el horario nocturno 22.00 hs. a

06.00 hs. el domingo.

La poblacin ubicada en la zona D, no puede ser afectada en ninguna

circunstancia a ms de 75 dB.

Para vibraciones, hasta que se definan lmites ms especficos, la poblacin y/o

sus bienes, en cualquiera de las cuatro zonas, no deben recibir vibraciones que

excedan los valores fijados en el anexo 5 de la Ley 19587, de Higiene y

Seguridad en el Trabajo.

Segn la legislacin de Entre Ros, nuestra planta sera de segunda categora debido a

los residuos que en ella se generan.

18

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Adems de este estudio, hemos realizado la categorizacin segn la Ley de Radicacin

Industrial de Buenos Aires N 11.459. Para ello se ha calculado el Nivel de

Complejidad Ambiental (NCA), que se detalla a continuacin.

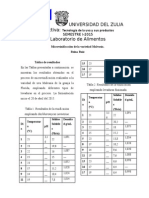

NCA

N.C.A. = ER + Ru + Ri + Di + Lo

Siendo:

ER: Efluentes y Residuos

Ru: Rubro

Ri: Riesgo

Di: Dimensionamiento

Lo: Localizacin

Efluentes y Residuos

La clasificacin de estos se hace en tres subgrupos (0,1 y 2), siendo los nuestros del

Tipo 1:

-

Gaseosos: gases de combustin de hidrocarburos lquidos

Lquidos: agua del proceso con aditivos y agua de lavado que no contengan

residuos especiales que no pudiesen generar residuos especiales. Provenientes

de plantas de tratamiento en condiciones ptimas de funcionamiento.

Slidos y semislidos: resultantes del tratamiento de efluentes lquidos. Otros

que no contengan residuos especiales de establecimientos que no pudiesen

generar residuos especiales.

Por lo tanto en este parmetro, el valor asignado es 3

ER=3

Rubro

Segn el Anexo 1 del Decreto 1741/96, nuestra empresa pertenece al Grupo 2, ya que

dentro de las Industrias de Bebidas la nuestra es de Elaboracin de Bebidas Malteadas y

de Malta. Entonces al parmetro Ru se le asigna un valor de 5.

Ru=5

Riesgo

19

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Este parmetro tendr en cuenta los riesgos especficos de la actividad que puedan

afectar a la poblacin o medio ambiente circundante, asignando 1 punto por cada tem:

-

Riesgos por aparatos sometidos a presin: 1 punto

Riesgo acstico: 1 punto

Riesgo por sustancias qumicas: 1 punto

Riesgo de explosin: 1 punto

Riesgo de incendio: 1 punto

La sumatoria da un total de 5 puntos.

Ri=5

Dimensionamiento

El mismo tendr en cuenta la cantidad de personal, la potencia instalada y la relacin

entre superficie cubierta y superficie total.

-

Cantidad de personal -> entre 16 y 50 personas -> 1 punto

Potencia instalada (en Hp) -> de 101 a 500 -> 2 puntos

Relacin entre sup. cubierta y sup. Total -> de 0,21 a 0,5 -> 1 punto

Se obtiene un total de 4 puntos.

Di=4

Localizacin

Se evalan dos aspectos, la zona en donde estar ubicada la planta y la infraestructura

de servicios.

-

Zona -> Parque Industrial -> 0 puntos

Infraestructura de servicios -> no hay carencia de ninguno de los servicios

indicados (agua, cloaca, luz y gas) -> 0 puntos

Lo=0

Entonces el NCA resultar de la siguiente sumatoria:

20

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

NCA= 3 + 5 + 5 + 4 + 0 = 17 puntos

En el Art. 8 del Decreto 1741/96 se establece la clasificacin de las industrias segn el

valor de NCA que obtengan.

-

Primera categora: hasta 11

Segunda categora: ms de 11 y hasta 25

Tercera categora: mayor de 25

De esta manera, nuestra planta queda categorizada como de Segunda Categora segn la

legislacin de Buenos Aires, coincidiendo con la de Entre Ros.

21

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

DESCRIPCIN DE MATERIAS PRIMAS Y PROCESO

Cerveza:

La cerveza es una bebida de bajo contenido alcohlico y, por lo tanto, es denominada

"bebida de moderacin". En su proceso de elaboracin, se utilizan materias primas

naturales, todas de origen vegetal y, por lo tanto, productos del agro y totalmente

ecolgicos.

El Cdigo Alimentario Argentino establece la siguiente definicin genrica de cerveza:

"Con la denominacin cerveza se entiende a la bebida que se obtiene por la

fermentacin alcohlica de un mosto elaborado con cebada germinada sola o en

mezcla con otros cereales (malteados o no), sustancias amilceas o transformadas,

lpulo, levadura y agua potable".

Materias primas

Malta

Est constituida por granos de cebada germinados durante un periodo limitado de

tiempo, luego desecados.

Lpulo

El lpulo es un ingrediente insustituible en la elaboracin de la cerveza y no tiene

ningn sucedneo. El lpulo es indispensable para la elaboracin de la cerveza, su sabor

amargo agradable y su aroma suave caracterstico, contribuye adems, a su mejor

conservacin y a dar ms permanencia a la espuma.

Agua

Las caractersticas del agua de fabricacin influyen sobremanera en la calidad de la

cerveza. Se utiliza agua potable y sus caractersticas organolpticas deben ser

completamente normales.

Levadura

Son hongos microscpicos unicelulares que transforman los glcidos y los aminocidos

en alcohol y CO2. En nuestra planta utilizamos levaduras flotantes (es decir, aquellas

que flotan en la superficie del mosto en fermentacin), las cuales reciben el nombre de

tipo ale. El hongo utilizado es el Saccharomyces cereviceae.

22

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Diagrama de flujo

23

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Proceso de elaboracin

Lpulo:

Se recibe en forma flor y se almacena en silos.

Cebada malteada:

Recepcin de cebada cervecera:

La cebada se recibe malteada en camiones provenientes de malterias externas. Esta se

descargar en un sector cerrado que cuenta con equipos de transporte neumtico y

mangas de filtros para retener partculas. La cebada malteada se almacenar en silos.

Clasificacin y limpieza de granos:

Se proceder a la limpieza de la malta de cebada por medio de un tamizado en el que se

selecciona las partculas de acuerdo al tamao del tamiz, reteniendo partculas slidas.

Para aumentar el efecto de la limpieza, a estos equipos se los someten a una aspiracin

y el polvo de malta captado se separa en un sistema de filtracin. La eliminacin de

cuerpos extraos metlicos disminuye el riesgo de explosin y prolonga la vida til de

los equipos y sistemas.

Al acondicionar o molturar la malta en presencia de impurezas metlicas se pueden

formar chispas, lo que puede ser causa de explosiones. Por este motivo, hemos instalado

un separador magntico y un separador de partculas minerales antes de los molinos.

Para el transporte interno de la malta se emplean dos sistemas; transporte neumtico y

transporte mecnico.

Molienda o molturacin:

Se realiza para reducir el tamao de la materia slida y mejorar su tratamiento en las

etapas posteriores de fabricacin del mosto. La molienda permite el aumento de la

superficie de contacto de la malta con el agua para facilitar la digestin del almidn del

modo ms rpido y eficiente posible. Se usarn molinos de rodillos. La molienda seca

se almacena en depsitos intermedios antes de ser aadidos a la cuba de maceracin.

Maceracin:

La malta triturada y se mezcla con agua caliente para extraer sus azcares naturales

mediante procesos enzimticos. La misma se empasta con agua y, con movimiento,

tiempo y temperatura, se produce la disolucin y transformacin de los elementos de la

malta consiguindose el cambio del almidn a azcares fermentables y de protenas en

albminas, aminocidos y nutrientes necesarios para la levadura durante la

fermentacin.

24

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Este proceso se realiza en forma escalonada, con una duracin total aproximada de 2

horas.

Se vierte a la malta, un volumen de agua adecuado a 35-40 C, hasta obtener una masa

uniforme por medio de agitacin constante. El objetivo de esta etapa es la extraccin de

enzimas y favorecer la protelisis.

Luego se incrementa la temperatura a 50 a 55 C, solubilizando los componentes

valiosos. Al final se obtiene, una masa de malta cuyas enzimas estn listas para actuar

sobre el material crudo. Por ltimo se lleva a una temperatura de 70 a 72 C.

Temperatura a la cual, la accin enzimtica es sumamente rpida y transforma la

totalidad de los almidones en azcares. Los tiempos entre cada etapa se estipulan entre

20-30 min. Esta solucin obtenida tiene muchas partculas en suspensin lo cual nos

obliga a filtrarla.

Filtracin:

La masa obtenida de la maceracin pasa por una etapa de filtracin, de la cual se

obtiene, un lquido claro y azucarado llamado mosto; (esta operacin tambin se conoce

como primera filtracin usando como lecho filtrante los restos de grano presentes en el

mosto) y el bagazo residual.

El filtrado se realiza con un tipo especial de filtro-prensa llamado de membrana o de

alta presin. El tiempo en esta etapa es de 1,52,5 horas con una recuperacin de

extracto entre 98-102%. Se obtiene un bagazo con un contenido en humedad menor,

alrededor del 65-75%.

Coccin/ lupulizacin:

Una vez limpio, el mosto se lleva a una caldera, donde se somete a ebullicin y se le

agrega el lpulo, que le dar el amargor y aroma tpico de la cerveza. Este proceso dura

entre una hora u hora y media.

En esta etapa se logra la destruccin de microorganismos, y se agrega el lpulo con el

propsito de suministrar las sustancias amargas y aromticas que dan el sabor

caracterstico a la cerveza.

Durante la coccin del mosto tienen lugar importantes transformaciones:

Cesa de toda actividad enzimtica derivada de la malta

Se esteriliza el mosto

El mosto adquiere su amargor caracterstico por isomerizacin de los alfa cidos del

lpulo.

Coagulan y precipitan complejos formados por protenas desnaturalizadas y

polifenoles.

25

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Se descomponen y evaporan compuestos voltiles que confieren sabores y aromas no

deseados

Se concentra el mosto

Cambia el color y el pH del mosto

Se forman sustancias reductoras.

Usaremos un tanque encamisado por el cual circular vapor de agua proveniente del

sistema de calderas de nuestra planta, el cual transferir calor al mosto hasta llegar a una

temperatura de 90C, mantenindolo as durante dos horas.

El sistema se complementa con la instalacin de intercambiadores de calor que

permiten recuperar el calor de los vapores de ebullicin para precalentar el agua que

calentar el mosto a la entrada del sistema, desde aproximadamente 75C hasta 96C.

Clarificacin del mosto:

A continuacin, es necesario separar las partculas que se coagularon durante la

ebullicin. Este proceso, llamado clarificacin, se realiza normalmente por medio de

movimiento centrpeto del mosto dentro de los tanques whirpool, como si fuera un

remolino o torbellino que arrastra las partculas slidas hacia el centro y hacia el fondo.

Esta etapa dura unos minutos, y su objetivo es forman una torta de restos de protenas y

lpulo para evitar ser arrastrados a la prxima etapa.

Enfriado y aireacin:

Despus de haber hervido el mosto, este est caliente, a aproximadamente 100C, por lo

que antes de pasar a la fermentacin hay que enfriarlo (entre 5C-12C) y prepararlo

para que tenga la temperatura adecuada para que las levaduras trabajen bien. Este

proceso se realiza en un intercambiador de placas en contra corriente, con agua y agua

glicolada como refrigerante.

Se inyecta al mosto lupulado oxgeno, para que las levaduras puedan realizar dicha

etapa. Esta aireacin se aplica para asegurar que la levadura dispone de una cantidad de

oxgeno adecuada y necesaria para la multiplicacin celular. La concentracin de O2

idnea suele ser de 8-12 mg/l.

Antes de la fermentacin pueden separarse los turbios fros (compuestos principalmente

por protenas) formados durante el enfriamiento del mosto. La separacin se realizar

por centrifugacin.

Fermentacin:

Se lleva el mosto frio y aireado a un tanque de fermentacin cerrado y se aaden las

levaduras para que comience el proceso, que consiste en la transformacin de los

azcares del mosto en alcohol y anhdrido carbnico.

26

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

El tiempo de fermentacin es de 7 a 10 das a una temperatura de 18-24 C. Durante

este tiempo se realiza la transformacin fundamental de azcar en alcohol y gas

carbnico. Luego de este proceso se obtiene la llamada cerveza verde, la cual es una

bebida alcohlica con algo de gas carbnico; pero a esta cerveza le falta el afinamiento

del sabor que se obtiene con la maduracin.

El metabolismo de las levaduras cambia de la respiracin aerobia inicial a una segunda

fase de respiracin anaerobia o fermentacin alcohlica; es entonces cuando los

azcares contenidos en el mosto son transformados para producir etanol y dixido de

carbono.

La conversin que realizan las levaduras (normalmente Saccharomyces sp.) se puede

representar mediante la siguiente ecuacin:

C6H12O6 2C2H5OH + 2CO2

(glucosa)

(etanol) + (dixido de carbono)

Este proceso es anaerobio, por tanto no necesita la presencia de oxgeno

El CO2 que se desprende durante la fermentacin ser recogido por medio de en un

sistema de recuperacin y acondicionamiento.

Adems durante el proceso de fermentacin se desprende calor. Por lo tanto, para

mantener la temperatura de fermentacin deseada es necesario enfriar los tanques. El

fluido refrigerante utilizado para el enfriamiento ser amonaco.

Reposo/maduracin:

Una vez terminados los das de fermentacin de la cerveza, se baja la temperatura hasta

una lo ms prxima a los 0 C. Se la lleva a tanques cilindro cnicos donde permanece

por periodo de 3 a 4 semanas.

Las levaduras y otros compuestos causantes de la turbidez van sedimentando

lentamente, con lo que la cerveza va clarificando. Los restos de levadura de los fondos

de los tanques de fermentacin y maduracin contienen entre 1014% de slidos totales

y entre 1,52,5% del total de cerveza producida.

Filtrado:

Luego la cerveza se filtra, mediante un filtro de tierras de diatomeas (sobre ellas se

produce la filtracin propiamente dicha, actuando el filtro como soporte de la torta

filtrante). El funcionamiento de este filtro se explica ms adelante, en la eleccin de

tecnologa a utilizar,

En esta etapa se clarifica y elimina hasta el mximo las materias insolubles, como

levadura o protenas coaguladas que puedan contener.

27

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Gasificacin:

Una vez filtrada la cerveza, viene el proceso de carbonatacin que consiste en una

inyeccin de gas carbnico recuperado de la fermentacin en forma automtica, cuyo

contenido es el necesario para que la cerveza produzca una buena formacin de espuma.

La cerveza saliente de los filtros y carbonatada, se recibe en los tanques de

almacenamiento.

Envasado:

El envasado se realizara en botellas de vidrio retornable, previo pasaje por equipo de

sanitizado de envases (usando tcnicas de inmersin y mediante inyectores).

Pasteurizacin:

El objetivo de esta etapa es estabilizar microbiolgicamente la cerveza, mediante la

eliminacin de todos los microorganismos que pudieran producir alteraciones en las

cualidades organolpticas de la cerveza y/o suponer una modificacin en la calidad del

producto. Con este proceso se logra dar mayor duracin a la cerveza sin que sufra

alteraciones en su color, brillo y gusto. El producto se somete a 65C 30 minutos,

haciendo pasar las botellas por un tnel de pasteurizacin. Las botellas llenas y tapadas

van pasando por diversas secciones dentro de los tneles provistos de aspersores que

lanzan chorros de agua a temperaturas variables, donde gradualmente se calientan, se

mantienen un cierto perodo de tiempo y luego se enfran.

Etiquetado:

Las etiquetas se colocan en la parte anterior y posterior de la botella de manera

automatizada.

Embalaje:

Se colocan las botellas en cajones de plstico, con capacidad de 12 unidades.

Posteriormente se llevan los cajones al depsito de producto terminado.

Eleccin de la tecnologa a utilizar

A continuacin se enumera los equipos y maquinaria que se utiliza en nuestra planta,

junto a una pequea descripcin y el consumo de los mismos en HP.

1. Tren de limpieza

Consiste en una serie de equipos utilizados para limpiar la malta y eliminar residuos

groseros slidos, finos y metales. El mismo consiste en un conjunto de tamices, cribas,

aspiradores y un separador magntico.

Potencia: 0,6 HP

28

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

2. Molinos

Equipo con cinco rodillos, unos estriados y otros planos para moler la malta.

Empleados para el desprendimiento de la pelcula del grano de malta, triturndose el

cuerpo principal del almidn al grado necesario para poderlo someter a proceso.

Potencia: 5HP

3. Macerador y tanque de coccin

Ambos equipos constan de un tanque encamisado con filtro y un agitador.

Potencia: 4HP cada uno

4. Filtro prensa

Este filtro de placa permite obtener el nivel ptimo de depuracin de bebidas sin alterar

las caractersticas del lquido. No requiere mantenimiento slo una simple limpieza

despus de su uso.

Debido a la mayor presin ejercida sobre la torta, se recoge ms lquido, lo que resulta a

su vez en una torta ms seca. Permite una reduccin del consumo de agua para lavar el

bagazo sin prdidas de extracto.

Potencia: 0,5 HP

5. Whirlpool o remolino

El mosto y las partculas que forman el turbio se introducen a alta velocidad a travs de

una tubera tangencial a la pared del tanque. Al girar se generan unas fuerzas

secundarias sobre las partculas que originan la acumulacin centrpeta de los turbios en

el centro del fondo del tanque. Finalmente se saca el mosto y se retira el turbio.

Potencia: 4HP

6. Intercambiador de placas

Consisten en un conjunto de placas preformadas con unos canales en disposicin

paralela por donde circulan los fluidos. Estas placas estn montadas sobre un bastidor de

acero y dos placas de acero sujetadas por esprragos de apriete que compactan las

placas. Cada placa dispone de 4 bocas por donde circulan los fluidos en paralelo

mientras que un fluido es conducido por las placas pares y el otro por las impares

consiguiendo as el necesario intercambio de calor entre ambos. Las placas estn

separadas por juntas de estanqueidad de caucho, facilitando en este caso el

mantenimiento de las mismas.

29

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Son equipos compactos, con una gran superficie de intercambio y las placas en conjunto

proporcionan una mayor eficiencia trmica requiriendo menor espacio de instalacin.

Poseen gran precisin de intercambio y superficie de intercambio trmico, los circuitos

funcionan a contra corriente y el resultado es una gran transferencia trmica.

Otra de sus ventajas es la ausencia de contaminacin entre circuitos debido al sellado

independiente de ambos mediante las juntas de estanqueidad. El rea intermedia ventea

a atmsfera en caso de rotura o desgaste de juntas, evitando as la no deseada

contaminacin interior.

Potencia: 2HP

7. Fermentadores/Maduradores

Son tanques cerrados horizontales instalados en el interior de la planta. Los tanques se

mantienen a la temperatura deseada mediante camisas refrigerantes. Un mismo tanque

puede tener varias secciones de camisas para aplicar distintas temperaturas dependiendo

del estado de avance de la fermentacin.

8. Filtros de marcos y placas

El principio de funcionamiento de los filtros de tierra de diatomeas es el siguiente:

La suspensin de diatomeas se bombea a presin desde un tanque de mezcla hacia la

carcasa donde estn los soportes filtrantes, as se va formando una torta filtrante firme

pero porosa por deposicin de diversas pre-capas en el cuerpo del filtro.

Luego se bombea la corriente de cerveza. Para evitar que se colme el filtro y para

efectuar el mayor nmero de pases de cerveza a travs de la misma torta, se dosifica en

continuo tierra fresca de diatomeas a la corriente entrante de cerveza y de este modo se

va conformando el cuerpo de la torta filtrante.

Usaremos filtros de placa horizontal, donde las tortas filtrantes reposan sobre unos

elementos horizontales, con lo que no se rompern an en ausencia de presin. Este

equipo tiene como ventaja de que si se interrumpe la filtracin puede reiniciarse sin

problemas, e incluso se pueden filtrar sucesivamente varios lquidos distintos sin

cambiar estas capas. Los platos o placas horizontales sobre las que se forman las capas

filtrantes de diatomeas, se montan de modo que forman un bloque vertical, dentro de un

recipiente cilndrico resistente a la presin.

La descarga de las capas filtrantes ya gastadas se hace sin necesidad de arrastrarlas con

agua, haciendo girar las placas soporte, para lo que llevan un motor en la parte superior

del filtro. Se realizara una ltima limpieza con duchas de agua para eliminar los restos.

Potencia: 3HP

30

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

9. Pasteurizador de tnel

El pasteurizador consiste en una estructura robusta hecha de acero inoxidable. Est

dividido en varios tanques para crear el ciclo de calor requerido. (Cada rea de la

mquina puede inspeccionarse gracias a las compuertas laterales, as como las tapas en

la parte superior). La cinta transportadora de polipropileno de baja friccin alimenta

continua y automticamente la carga de las botellas dentro de la mquina. El ciclo de

calor programado en cada tanque (calentar y/o refrescar el recipiente) es creado por una

ducha de roci de agua emitida a travs de pulverizadores especiales localizados en la

parte superior de la mquina. Una vez que el agua cubre los recipientes, es reenviada

hacia un tanque lateral donde se filtra y vuelve nuevamente a los pulverizadores

mediante una bomba centrifuga, repitindose el ciclo de calor de nuevo.

El proceso de pasteurizacin se realiza a lo largo del tnel horizontal por medio de las

siguientes etapas:

1. Precalentamiento, es la primera etapa por la que pasan las botellas, en ella comienza

el calentamiento de los envases con agua a la temperatura programada con el objeto de

evitar el choque trmico que pueda producir la rotura de las botellas de vidrio.

2. Mantenimiento o pasteurizacin, en esta etapa se mantiene la temperatura

determinada, para la pasteurizacin del producto.

3. Primer enfriamiento, la temperatura de esta zona es similar a la de la etapa de

precalentamiento.

4. Enfriamiento, en esta etapa se produce el enfriamiento final del envase. La

temperatura final depende de la temperatura del agua utilizada en la etapa de

enfriamiento.

Potencia: 30 HP

10. Lnea de botellas reutilizables

Realiza varias tareas:

Despaletizado de cajas con vidrio reutilizable

Desencajonado

Eliminacin de botellas extraas o propias distintas de las que se est envasando.

Inspeccin electrnica

Potencia total: 5 HP

11. Lavadora de botellas reutilizables

Tnel donde se proyectan sobre las botellas chorros de detergente y de agua a alta

presin a medida que avanzan.

Potencia: 5HP

31

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

12. Bombas de desplazamiento positivo

Potencia: 11HP

13. Iluminacin

Incluye iluminacin externa e interna de la planta

Potencia: 6HP

14. Compresor

Compresor de aire de dos pistones y dos etapas. Posee un depsito para aire

comprimido de 500 litros, tiene filtros, vlvulas, protectores.

Potencia: 10HP

15. Planta de efluentes

Potencia: 4HP

16. Cinta transportadora

Potencia: 2HP

17. Planta de tratamiento de aguas

Potencia: 4HP

TOTAL de HP: 100,1HP

32

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

ESTUDIO SOBRE LA CONTAMINACIN

Para evaluar la contaminacin que puede provocar nuestros procesos de produccin,

estudiaremos el consumo de recursos en la planta, ya que este es otro aspecto que hace

al impacto ambiental de nuestra empresa.

Consumo de recursos

Agua

Es el recurso que se consume en mayor cantidad y es vital para la calidad de nuestro

producto. Adems de ser utilizada como materia prima y representar un 95% del

producto final, es necesario en otras tareas como limpieza y transferencia de calor. A

continuacin se presenta un cuadro con los hectolitros promedio de agua utilizados en

distintas tareas por hectolitro de cerveza, consumiendo un total de 6,5 Hl de agua por Hl

de cerveza.

Como materia prima

1,3 Hl/Hl de cerveza

Para limpieza

2,9 Hl/Hl de cerveza

Para transferencia de calor

0,7 Hl/Hl de cerveza

Otros (domstico, prdidas)

1,6 Hl/Hl de cerveza

As mismo, los procesos que ms agua consumen son: enfriamiento y pasteurizacin,

limpieza de botellas, sistemas Cleaning In Place (CIP), maceracin y filtracin del

mosto, limpieza de pisos y recipientes y lavado a presin de filtros. Dentro de este

proceso productivo es muy probable tambin que haya consumos excesivos de agua

innecesarios que pueden corresponder a diversas razones: fugas en vlvulas; agua

suministrada en exceso en momentos de baja produccin; goteos en grifos y mangueras;

agua de enfriamiento y pasteurizacin en sistemas abiertos; alto consumo en lavadora de

botellas y en bombas de vaco en el envasado; equipos con baja eficiencia;

pasteurizadores desbalanceados; deficiente control de procesos.

El agua que ser utilizada como materia prima ser obtenida de napas subterrneas,

proporcionada por el propio parque industrial del que formamos parte. Ya que esta es

potable, no precisar de tratamientos previos para incorporarla al proceso de

produccin, obteniendo as un ahorro importante de recursos, espacio, energa, etc.

Tambin utilizaremos agua proveniente del cauce del Ro Uruguay a travs de

conductos subterrneos. Debido al vertimiento de efluentes de distintas empresas

linderas a este ro, la calidad de su agua ha disminuido notablemente. Segn

declaraciones del Canciller Hector Timerman, el mismo contiene altas concentraciones

de amonaco, fsforo, arsnico, mercurio, cobre, zinc, cadmio, nquel, hierro y fenoles.

33

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Por estas contaminaciones presentes, recibir un leve tratamiento para eliminar los

compuestos ms peligrosos y luego ser utilizada para operaciones de limpieza, para

combatir incendios y en la caldera.

Combustibles fsiles

Estos se utilizan en las calderas de la planta para generar vapor y poder realizar los

intercambios de calor necesarios. En nuestro establecimiento utilizamos gas natural que

es proporcionado directamente por el Parque Industrial Gualeguaych. Se utilizan 5,29

m3 de gas natural por hectolitro de cerveza producida, considerando una eficiencia de

caldera del 75%.

Energa

El consumo energtico se reparte entre la energa trmica y la energa elctrica en una

proporcin ms o menos constante de 3:1, es decir el 75% del consumo energtico

corresponde a produccin de calor y el 25% restante a consumo elctrico, cuya principal

finalidad es la produccin de fro.

La energa trmica se utiliza en los procesos de maceracin, ebullicin del mosto,

limpieza de equipos y botellas, pasteurizacin y generacin de vapor. El valor del calor

consumido es aproximadamente de 48,61 kWh/Hl de cerveza.

En el caso de la energa elctrica se consumen 10 kWh/Hl de cerveza, y esta se consume

principalmente en la zona de envase, en la planta de refrigeracin, en la planta de aire

comprimido, en la planta de recuperacin de CO2, en la planta de tratamiento de aguas

residuales, en aires acondicionados, en turbinas, bombas y ventiladores.

Fuentes de contaminacin

A continuacin se describirn los contaminantes producidos en nuestra planta, para lo

cual separaremos 2 secciones: aquellos contaminantes propios del proceso de

elaboracin de cerveza y aquellos que se obtienen de los procesos paralelos que son

necesarios para llevar a cabo el primero.

Contaminantes propios del proceso

Efluentes:

El volumen de agua residual que se genera corresponde al agua total consumida

descontando la que se incorpora al producto final, la que se evapora en las operaciones

de produccin y servicios auxiliares y la que queda absorbida en la matriz slida de los

residuos generados. Se obtienen aproximadamente 4,85 Hl de aguas residuales por Hl

de cerveza producida.

34

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Este efluente se caracteriza por tener un alto contenido de materia orgnica. Antes de

realizarse las operaciones de tratamiento, estas aguas residuales poseen la siguiente

conformacin (en kg/Hl de cerveza producida)

DQO

Slidos en

suspensin

Nitrgeno total

Fsforo total

Cloruros

1,7

0,17

0,035

0,055

0,13

El origen de estos residuos lquidos determina el alto contenido de materia orgnica. En

los tanques de produccin cuando se cambia el producto, o sea que se produce una

variedad distinta de cerveza, se obtienen descargas de mosto por purgas o drenajes. En

el caso del CIP, las soluciones de limpieza adems de contener diversas sustancias

qumicas como agentes de limpieza y desinfeccin como soda custica, entran en

contacto directo con la superficie de equipos, conductos y depsitos que han

transportado o contenido mosto, cerveza o materias primas, incrementando

considerablemente la carga orgnica y la cantidad de slidos en suspensin entre otros

parmetros. Cuando se realiza el filtrado de la cerveza las tierras de diatomeas retienen

la levadura utilizada, entonces, al lavar estas tierras de filtrado, parte de la levadura que

no logr sedimentarse en los tanques de maduracin pasa al agua residual, aportando un

alto contenido de DBO.

En el sector de envasado, se presentan descargas de aguas alcalinas en la ltima fase del

lavado de botellas. Tambin pueden presentarse derrames de cerveza por

desbordamientos de espuma en las botellas antes de taparlas o mismo si alguna botella

ya cerrada se rompe y su contenido se vuelca en las aguas de residuo.

Sin embargo, adems de la alta carga orgnica de estos efluentes, tambin hay que

destacar su alta biodegradabilidad, lo que favorece sus posibilidades de depuracin

mediante mtodos biolgicos, los cuales se tratarn ms adelante.

Residuos slidos

La mayor parte de los restos slidos de produccin generados son de carcter orgnico,

que pueden ser considerados como subproductos ya que pueden ser aprovechados por

otras industrias (alimentacin humana, alimentacin animal, farmacia, etc.) o para

utilizacin agrcola como abono orgnico. Dado el posible valor comercial de los

residuos slidos generados en el proceso de produccin y la elevada DBO5 que

presentan, en nuestra planta se minimiza el vertido de stos junto a las aguas residuales.

Uno de los principales desechos slidos es el bagazo o afrecho que es el residuo

obtenido de la filtracin del mosto, conteniendo en l los restos de malta una vez

procesada. Aproximadamente se obtienen 17 kg/Hl de cerveza, y luego de un

35

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

tratamiento de reduccin de la humedad se vende a agricultores de la zona que lo

utilizan como alimentacin de sus animales.

La levadura se reutiliza en los tanques para aprovechar al mximo su actividad

fermentativa, pero cuando esta se agota, se descarta. Existe la posibilidad de ser

utilizada en alimentacin del ganado, adems de poder servir de materia prima en la

industria alimentaria, cosmtica y farmacutica, por lo que para su venta se procede a

secarla. De esta manera, se obtienen aproximadamente 2,505 kg/Hl de cerveza.

Tambin se obtienen tierras de diatomeas del proceso de filtracin del mosto,

alcanzando valores de 0,2 kg/Hl de cerveza.

Tanto en la zona de recepcin de materias primas como de envasado, se obtienen restos

de embalajes y envases. Esto implica etiquetas, papeles, cartn y fracciones de vidrio.

En el piso de la sala de envasado, se recolecta el lquido de las botellas que se rompen

por un sistema de canaletas, estas adems poseen rejillas que retienen las esquirlas de

vidrio y otros desechos como las etiquetas de los envases. Las etiquetas no se reciclan

ya que pueden tener adheridas pedazos de vidrio. Se estima que por cada hectolitro de

cerveza producido el rompimiento de botellas es de aproximadamente 0,85 Kg de

vidrio, el cual se recoge y se vende a una empresa productora de envases ubicado dentro

del Parque Industrial, que adems recicla papeles, cartn y plstico. La empresa se

llama Gilberto y Gustavo Ladner.

Emisiones

Durante la molienda de la malta, se genera una gran cantidad de material particulado

residual. Las partculas grandes son recogidas en una tolva mediante un cicln y luego

son vendidas a una empresa radicada dentro del Parque Industrial llama Pets Group

que lo utiliza en la produccin de alimento para animales. Sin embargo existe slido

ultrafino que es muy difcil de controlar y es venteado a la atmsfera.

En la etapa de fermentacin hay gran desprendimiento de CO2, el cual es tratado

posteriormente para ser reinyectado en la cerveza. Pero en el caso de que las

condiciones de fermentacin no sean las adecuadas, podra haber una excesiva

produccin de este gas, por lo que sera venteado a la atmsfera. El CO2 es nocivo para

el medio ambiente ya que es promotor del efecto invernadero, y adems, juntos a otros

compuestos orgnicos voltiles (VOCs) pueden provocar olores incmodos en la zona.

Tambin existe una descarga trmica en forma de vapor de agua proveniente de las

chimeneas de las ollas de coccin del mosto. Se liberan aproximadamente 650 caloras

por gramo de mosto que se est evaporando y tambin olores incmodos.

Contaminantes de procesos paralelos

En esta seccin describiremos los contaminantes que se obtienen de proceso como la

combustin en las calderas, secado de subproductos y tratamiento de efluentes

36

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

Efluentes

En las calderas se extrae agua para evitar que se rebasen los lmites de concentracin de

cada componente en ella. Una parte corresponde al flujo de purgado que regula los

slidos disueltos en la caldera, y la otra proviene del tambor de lodos de los cabezales

de la pared de agua y el que se opera en forma intermitente a una carga reducida de la

caldera para liberarla de los slidos sedimentados acumulados en las reas relativamente

estancadas.

Tambin se utiliza agua en la recuperacin del CO2 ya que este es lavado para poder ser

reincorporado al producto. Esta agua arrastra impurezas contenidas en el gas, por lo que

luego se dirige a la planta de tratamientos de aguas residuales.

En la planta de pre-tratamiento de agua se genera un caudal concentrado en sales

minerales, as como tambin en la planta de tratamiento de aguas residuales se obtiene

un efluente final que es el que ser vertido en el ro.

Residuos slidos

Principalmente se obtienen los desechos generados en las plantas de tratamiento de

aguas. En el caso de smosis inversa e intercambio inico tendremos las membranas

que conforman estos equipos que se irn desgastando con el tiempo, convirtindose en

un desecho slido.

Adems se obtendrn los concentrados de los tratamientos de aguas residuales, los

llamados lodos de tratamiento, obtenindose 0,45 kg/Hl de cerveza producida.

Emisiones

En los sectores donde sea necesario utilizar refrigeracin, utilizaremos amonaco como

agente refrigerante, por lo tanto tenemos que considerar la posibilidad de fugas del

mismo. Por este motivo, en nuestra empresa se han instalado vlvulas automticas shuttoff y un sistema de ventilacin adecuado para casos de emergencias.

Se producen grandes descargas trmicas en los procesos de secado de los subproductos

obtenidos, por lo que podemos estimar una liberacin de 1500 toneladas de agua

evaporada anuales tomando una deshidratacin de 2800 ton de afrecho hmedo con un

80% de humedad.

Las emisiones ms peligrosas son aquellas que se producen en la sala de calderas a

partir de la combustin. Se pueden obtener xidos de nitrgeno, de azufre, monxido de

carbono, otros gases, material particulado y compuestos orgnicos. Algunas de estas

emisiones pueden provocar lluvia cida al reaccionar con el vapor de agua de la

atmsfera, y tambin ser promotores del efecto invernadero evitando que la energa

recibida constantemente por la atmsfera terrestre vuelva inmediatamente al espacio.

Las concentraciones de estos contaminantes dependen de las caractersticas del

37

Estudio Ambiental en la Industria Cervecera

Fernndez, Finn, Kinn

combustible utilizado. En nuestra planta utilizaremos gas natural entregado por el

servicio contratado por el parque industrial.

Las ventajas ambientales del gas natural frente a otros combustibles son bien claras,

especialmente en lo concerniente a la emisin de partculas y compuestos de azufre,

adems de su mayor poder calorfico que repercute directamente en un mayor

rendimiento energtico. Con respecto a los dems combustibles, es el que menos

contaminacin peligrosa produce. Las concentraciones de xidos de nitrgeno son muy

variables, ya que depende del tipo y tamao de los quemadores, de la temperatura de

combustin, el exceso de aire, la forma de la llama, la geometra de la cmara de

combustin y hasta el diseo del quemador. En nuestra planta las emisiones de xidos

de azufre son insignificantes ya que solo se utiliza gas natural como combustible. Las

emisiones de CO son muy poco significativas y generalmente estn asociadas al

funcionamiento incorrecto de calderas o a combustiones incompletas. El material

particulado que se obtiene depende de las impurezas presentes en el combustible y del

grado de combustin realizado. Este material se divide en partculas filtrables slidas

del rango de micrones y una fraccin condensable que es la que predomina en nuestra

planta, de todas maneras sus valores son despreciables.

La siguiente tabla resume los caudales de efluente generados por da, teniendo en cuenta

la produccin diaria de 1000 litros de cerveza.

Kg/Hl

cerveza

Residuos slidos

Bagazo

Levadura

Polvo

Vidrio