Professional Documents

Culture Documents

Clase 1. Fundamentos de La Fundición

Uploaded by

Armando FontalvoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Clase 1. Fundamentos de La Fundición

Uploaded by

Armando FontalvoCopyright:

Available Formats

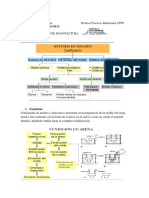

DEPARTAMENTO DE INGENIERA INDUSTRIAL PROCESOS DE FABRICACIN CLASE 1 TEMTICA 1: FUNDAMENTOS DE LA FUNDICIN El proceso de fundicin consta de estos pasos bsicos:

(a) se vaca metal fundido en un molde con la forma de la parte a manufacturar, (b) se deja solidificar, y (c) se retira la parte del molde. Los siguientes son factores que es importante considerar en las operaciones de fundicin: El flujo del metal fundido dentro de la cavidad del molde. La solidificacin y el enfriamiento del metal dentro del molde. La influencia del tipo de material del molde. 1. Solidificacin de metales: 1.1. Metales puros: Debido a que un metal puro tiene un punto de fusin (o de solidificacin) claramente definido, se solidifica a una temperatura constante. Durante el proceso de solidificacin ocurre una disminucin del volumen especfico ( o un aumento de la densidad del fluido) y durante el enfriamiento ocurre una contraccin del slido.

En las paredes del molde, que se encuentran a la temperatura ambiente, o al menos mucho ms fras que el metal fundido, el metal se enfra con rapidez y produce una capa superficial solidificada, o cscara, de finos granos equiaxiales. Conforme la fuerza impulsora de la transferencia de calor se reduce, alejndose de las paredes, los granos se vuelven columnares y gruesos.

1.2. Aleaciones La solidificacin en las aleaciones comienza cuando la temperatura desciende por debajo del liquidus (TL) y termina cuando alcanza el solidus, (TS).

En este intervalo de temperaturas, la aleacin se encuentra en un estado blando o pastoso que consiste en dendritas columnares. El ancho de la zona pastosa es un factor importante durante la solidificacin y se define como:

Para las aleaciones, un rango de solidificacin corto por lo comn comprende una diferencia de temperatura de menos de 50 C (90 F), y un rango de solidificacin largo, ms de 110 C (200 F). En general, las fundiciones ferrosas tienen zonas pastosas estrechas, mientras que en las aleaciones de aluminio y de magnesio dichas zonas son amplias.

1.3. Velocidades de enfriamiento:1 Las velocidades de enfriamiento bajas, o los tiempos locales de solidificacin largos, producen estructuras dendrticas gruesas con un gran espaciamiento entre los brazos de las dendritas. Si las velocidades de enfriamiento son mayores (del orden de 104 K/s) o los tiempos locales de solidificacin cortos, la estructura se vuelve ms fina, con un espaciamiento menor entre los brazos de las dendritas. Para velocidades de enfriamiento superiores (desde 106 hasta 108 K/s) las estructuras que se desarrollan son amorfas. 1.4. Relaciones estructura-propiedad Leer y explicar 2. Flujo del fluido El metal fundido se vaca a travs de una copa de vaciado; despus fluye a travs del sistema de alimentacin (bebedero, canales de alimentacin y compuertas) dentro de la cavidad del molde. El bebedero es un canal cnico vertical por donde el metal fundido fluye hacia abajo, dentro del molde. Los canales de alimentacin lo llevan desde el bebedero al interior de la cavidad del molde, o conectan el bebedero a la compuerta (la parte del canal de alimentacin por la que el metal fundido entra en la cavidad del molde). Las mazarotas (tambin llamadas alimentadores) sirven como depsitos de metal fundido para proveer el metal necesario y evitar la porosidad debida a la contraccin durante la solidificacin.

Existen dos principios bsicos fundamentales en el diseo de los canales de alimentacin: el teorema de Bernoulli y la ley de continuidad de la masa. Teorema de bernoulli:

Continuidad de la masa:

Diseo del bebedero: Si se asume como un seccin cnica donde no hay prdidas por friccin y las presiones a la entrada y la salida son aproximadamente iguales, se obtiene la relacin:

Velocidad de flujo en el canal de alimentacin, depreciando las prdidas:

A una altura x:

Una vez determinada la velocidad del fluido, se puede encontrar el rgimen de flujo mediante el clculo del nmero de Reynolds:

3. Fluidez del metal fundido A la capacidad del metal fundido para llenar las cavidades del molde se le llama fluidez, que consta de dos factores bsicos: (1) las caractersticas del metal fundido y (2) los parmetros de fundicin. Las siguientes caractersticas del metal fundido afectan la fluidez: Viscosidad Tensin superficial Patrn de solidificacin de la aleacin Inclusiones Diseo del molde Material del molde y sus caractersticas superficiales Grado de sobrecalentamiento Velocidad de vaciado Transferencia de calor 4. Transferencia de calor 4.1. Tiempo de solidificacin El tiempo de solidificacin est en funcin del volumen de una fundicin y de su rea superficial (regla de Chvorinov):

donde C es una constante que refleja (a) el material del molde, (b) las propiedades del metal (incluyendo el calor latente) y (c) la temperatura. El parmetro n tiene un valor de entre 1.5 y 2, pero por lo general se considera 2. En la figura 10.11 se muestran los efectos de la geometra del molde y el tiempo transcurrido sobre la forma y el espesor de la capa superficial. Como se ilustra, el metal fundido no solidificado se ha vaciado del molde a diferentes intervalos de tiempo, que van de cinco segundos a seis minutos. Obsrvese que (como se esperaba) el

espesor de la capa superficial aumenta con el tiempo transcurrido y la capa es ms delgada en los ngulos internos (punto A de la figura) que en los externos (punto B).

4.2. Contraccin Debido a sus caractersticas de dilatacin trmica, los metales en general se contraen (comprimen) durante la solidificacin y se enfran a la temperatura ambiente. La contraccin, que provoca cambios dimensionales y (algunas veces) agrietamiento, es el resultado de tres eventos consecutivos: La contraccin del metal fundido al enfriarse antes de solidificar. La contraccin del metal durante el cambio de fase de lquido a slido (calor latente de fusin). La contraccin del metal solidificado (la fundicin) conforme su temperatura se reduce a la temperatura ambiente. (Dada por el coeficiente de expansin volumtrica)

4.3. Defectos Los tipos de defectos que pueden ocurrir en una fundicin son: Proyecciones metlicas: Cavidades Discontinuidades Superficies defectuosas Fundicin incompleta Dimensiones o formas incorrectas Inclusiones 4.4. Porosidades La porosidad en una fundicin puede ser ocasionada por contraccin, gases, o por ambos. Se pueden desarrollar regiones porosas debido a la contraccin del metal solidificado. Las secciones delgadas de una fundicin se solidifican antes que las regiones gruesas; en consecuencia, el metal fundido fluye dentro de las regiones ms gruesas que an no se han solidificado. Las regiones porosas se pueden desarrollar en la parte central debido a la

contraccin, ya que la regin ms gruesa comienza a solidificarse primero. Tambin puede desarrollarse microporosidad cuando el metal lquido se solidifica y contrae entre las dendritas y entre sus ramas. La porosidad es daina para la ductilidad de una fundicin y para su acabado superficial, hacindola permeable y, por lo tanto, afectando la hermeticidad de recipientes presurizados producidos por fundido. La porosidad ocasionada por la contraccin se puede reducir o eliminar por los siguientes medios: Debe suministrarse la cantidad adecuada de metal lquido para evitar las cavidades ocasionadas por la contraccin. Los enfriadores internos o externos, como los utilizados en la fundicin en arena, tambin son un medio efectivo de reducir la porosidad por contraccin. Su funcin consiste en aumentar la velocidad de solidificacin en las regiones crticas. En general, los enfriadores internos se fabrican con el mismo material que la fundicin y se dejan dentro de ella. Sin embargo, pueden surgir problemas relativos a la fusin apropiada de los enfriadores internos con la fundicin; por ello, los talleres de fundicin suelen evitar el uso de dichos enfriadores. Los enfriadores externos pueden ser del mismo material o ser de hierro, cobre o grafito. En las aleaciones, la porosidad se puede reducir o eliminar haciendo ms pronunciado el gradiente de temperatura. Por ejemplo, es posible utilizar materiales para moldes que tienen una mayor conductividad trmica. Otro mtodo para reducir la porosidad consiste en someter la fundicin a un prensado isosttico en caliente.

En cuanto a las porosidades por gases, estas se pueden evitar al retirar los gases del metal fundido mediante el lavado o purgado, con un gas inerte, o fundiendo y vaciando el metal al vaco. Si el gas disuelto es oxgeno, el metal fundido se puede desoxidar. En general, el acero se desoxida con materiales de aluminio, silicio, aleaciones a base de cobre con cobre fosforoso, titanio y zirconio.

You might also like

- CAP.10 Fundamentos de La Fundicion de MetalesDocument25 pagesCAP.10 Fundamentos de La Fundicion de MetalesRonald Gomez OrellanaNo ratings yet

- Cuestionario Cap.10 1Document16 pagesCuestionario Cap.10 1Favio Junior Mamani Rodriguez50% (2)

- Agenda educativa 2002-2006Document23 pagesAgenda educativa 2002-2006noredlacNo ratings yet

- Proceso de fundición y factores que afectan la calidadDocument3 pagesProceso de fundición y factores que afectan la calidadDiego R. LanzaNo ratings yet

- FundiciónDocument12 pagesFundiciónjorge humberto100% (1)

- Fundamentos de la fundición de metalesDocument16 pagesFundamentos de la fundición de metalesLuis Trincado VargasNo ratings yet

- Cuestionario 10Document15 pagesCuestionario 10Deyvi AguilarNo ratings yet

- Practica FundiciónDocument15 pagesPractica FundiciónCAYVI0% (1)

- Presentación Guía Fundición de MetalesDocument71 pagesPresentación Guía Fundición de MetalesVictor Acevedo HerreraNo ratings yet

- Resumen de Funcion, Moldeo y Proceso AfinesDocument5 pagesResumen de Funcion, Moldeo y Proceso AfinesLEIDYS PATRICIA CARRILLO ORTIZNo ratings yet

- Fundición-proceso antiguo de conformado metalesDocument7 pagesFundición-proceso antiguo de conformado metalesAnonymous gcMAj2IXlNo ratings yet

- Capitulo 10Document7 pagesCapitulo 10VictoriaMvNo ratings yet

- Almaraz Calani Jose Ronald - G2 ElectromecanicaDocument8 pagesAlmaraz Calani Jose Ronald - G2 ElectromecanicaYony Mallkol Arnoldo Mamani KispeNo ratings yet

- Tema 2. Fundamentos de La Fundición de MetalesDocument115 pagesTema 2. Fundamentos de La Fundición de MetalesDarrel IrigoyenNo ratings yet

- Definición de FundiciónDocument9 pagesDefinición de FundiciónJuanjo Arriaga100% (1)

- ApuntesDocument3 pagesApuntesJose fuentesNo ratings yet

- Moldeo y VertidoDocument7 pagesMoldeo y VertidoI want to learn EnglishNo ratings yet

- Unidad 5 FundicionDocument6 pagesUnidad 5 FundicionAlejandro PoolNo ratings yet

- Cuestionario Unidad 10Document21 pagesCuestionario Unidad 10Salma Cueto VelasquezNo ratings yet

- Diseño de moldes y modelos para fundición: Contracción durante la solidificaciónDocument21 pagesDiseño de moldes y modelos para fundición: Contracción durante la solidificacióniniestaNo ratings yet

- 10 PDFDocument17 pages10 PDFdiegoNo ratings yet

- Procesos en La Metalurgia AdaptativaDocument19 pagesProcesos en La Metalurgia AdaptativaFernando Rodriguez PachecoNo ratings yet

- Fundición en arena: proceso y defectosDocument9 pagesFundición en arena: proceso y defectosAlicia PeñarandaNo ratings yet

- Calentamiento y vertido en fundiciónDocument9 pagesCalentamiento y vertido en fundiciónAntone TorresNo ratings yet

- Solidificacion en Piezas de FundicionDocument25 pagesSolidificacion en Piezas de FundicionJuan FranciaNo ratings yet

- FUNDICIONDocument8 pagesFUNDICIONAlejandra ZeaNo ratings yet

- Fundamentos de La Fundicion de MetalesDocument7 pagesFundamentos de La Fundicion de MetalesTeit RomeroNo ratings yet

- Cuestionario Unidad 10Document22 pagesCuestionario Unidad 10Jairo RamosNo ratings yet

- Fundicion MazarotaDocument9 pagesFundicion MazarotajhosoneNo ratings yet

- Fundamentos de La Fundición de MetalesDocument45 pagesFundamentos de La Fundición de Metalesmauricio67% (3)

- Diseño de MontantesDocument27 pagesDiseño de MontantesFelipeNo ratings yet

- Capitulo IIDocument5 pagesCapitulo IIGuery Marcelo Quiroga SalinasNo ratings yet

- Cuestionario FundicionesDocument6 pagesCuestionario FundicionesGabriela Diaz100% (1)

- Fundamentos de La Fundicion de MetalesDocument7 pagesFundamentos de La Fundicion de MetalesCAMILO ANDRES NAVARRO RODRIGUEZNo ratings yet

- Procesos de Manufactura I 2015Document136 pagesProcesos de Manufactura I 2015Jorge ReyesNo ratings yet

- Fundición en Molde PermanenteDocument15 pagesFundición en Molde PermanenteJoel Honorio Marin67% (3)

- La Importancia de Las Partes de Un Molde de Arena y Sus CaracterísticasDocument3 pagesLa Importancia de Las Partes de Un Molde de Arena y Sus CaracterísticasJoel Esparza100% (1)

- Clase 2 procesos de manufactura 2 (1)Document8 pagesClase 2 procesos de manufactura 2 (1)CRISTHIAN KEVIN MALDONADO ORIUNDONo ratings yet

- Fundamentos de La Fundición de MetalesDocument7 pagesFundamentos de La Fundición de Metalesjose alvarezNo ratings yet

- Procesos de FundicionDocument28 pagesProcesos de FundicionÓscar J. AHNo ratings yet

- Fundicion en Moldes MetalicosDocument7 pagesFundicion en Moldes MetalicosJohnatan Garcia Infante100% (2)

- Procesos Primarios de Manufactura (Fundiciones y Procesos de Aceracion)Document11 pagesProcesos Primarios de Manufactura (Fundiciones y Procesos de Aceracion)Marlon Torres PerezNo ratings yet

- PROBLEMAS CUALITATIVOS EverDocument6 pagesPROBLEMAS CUALITATIVOS EverSanabria Marcani EverNo ratings yet

- Solucionario KalpajianDocument116 pagesSolucionario KalpajianAntezana FernandoNo ratings yet

- Procesos IndustrialesDocument50 pagesProcesos IndustrialesmatochoaNo ratings yet

- Preguntas de repaso sobre fundamentos esenciales de la fundiciónDocument25 pagesPreguntas de repaso sobre fundamentos esenciales de la fundiciónCristian Quenta Suxo100% (1)

- Fundamentos de manufactura modernaDocument8 pagesFundamentos de manufactura moderna220193 JOSE ORLANDO HERRERA ESPINOZANo ratings yet

- Capítulo 10Document20 pagesCapítulo 10Cinthia Quisbert RezaNo ratings yet

- Clase 2 Semana 2 Solidificación y EnfriamientoDocument7 pagesClase 2 Semana 2 Solidificación y EnfriamientoAlfredo FloresNo ratings yet

- Tarea 2 - Preguntas de Repaso 10 y 11 PDFDocument15 pagesTarea 2 - Preguntas de Repaso 10 y 11 PDFRosibellNo ratings yet

- Fundición: proceso y propiedadesDocument29 pagesFundición: proceso y propiedadesFederico RiveroNo ratings yet

- FUNDICIÓNDocument26 pagesFUNDICIÓNjhongarcia@itm.edu.co100% (5)

- MANUFACTURADocument11 pagesMANUFACTURAMichel contrerasNo ratings yet

- Curvas y Tiempos de SolidificacionDocument6 pagesCurvas y Tiempos de SolidificacionKatherine Benavides VillenaNo ratings yet

- Investigacion Manufactura FundicionDocument20 pagesInvestigacion Manufactura FundicionDaniel Aldama100% (1)

- Cap 1Document25 pagesCap 1Mary CastilloNo ratings yet

- Cuestionario U2Document6 pagesCuestionario U2MARIA BELEN LOPEZ ROMANONo ratings yet

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAFrom EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANo ratings yet

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasFrom EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasNo ratings yet

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosFrom EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosNo ratings yet

- Informe 2 DensidadDocument6 pagesInforme 2 DensidadArmando FontalvoNo ratings yet

- Comparacion Modelos TurbulenciaDocument11 pagesComparacion Modelos TurbulenciaArmando FontalvoNo ratings yet

- Advanced Materials SecondHomeworkDocument7 pagesAdvanced Materials SecondHomeworkArmando FontalvoNo ratings yet

- FinalDocument3 pagesFinalArmando FontalvoNo ratings yet

- Clase 1 Mecanica de FluidosDocument3 pagesClase 1 Mecanica de FluidosArmando FontalvoNo ratings yet

- Solidworks IntroduccionDocument6 pagesSolidworks IntroduccionArmando FontalvoNo ratings yet

- Ejercicio No PresencialDocument3 pagesEjercicio No PresencialArmando FontalvoNo ratings yet

- Propiedades mecánicas polímeros sensibles velocidad deformación temperaturaDocument1 pagePropiedades mecánicas polímeros sensibles velocidad deformación temperaturaArmando FontalvoNo ratings yet

- Comandos Fresa: Escala, Simetría, Rotación, Coordenadas PolaresDocument28 pagesComandos Fresa: Escala, Simetría, Rotación, Coordenadas PolaresArmando FontalvoNo ratings yet

- Trabajo de FresadoDocument6 pagesTrabajo de FresadoArmando FontalvoNo ratings yet

- Tarea 2 MMCDocument5 pagesTarea 2 MMCArmando FontalvoNo ratings yet

- Desti Laci OnDocument8 pagesDesti Laci OnArmando FontalvoNo ratings yet

- Presentacion Variables de CorteDocument17 pagesPresentacion Variables de CorteArmando FontalvoNo ratings yet

- Primer TrabajoDocument47 pagesPrimer TrabajoArmando FontalvoNo ratings yet

- Trabajo Fresa 2Document5 pagesTrabajo Fresa 2Armando FontalvoNo ratings yet

- Beamer Adv Uji SlidesDocument255 pagesBeamer Adv Uji SlidesPiera Andrea Soto KingNo ratings yet

- Humidificación ArmandoDocument12 pagesHumidificación ArmandoArmando FontalvoNo ratings yet

- Torno CNC - Notas de ClaseDocument9 pagesTorno CNC - Notas de ClaseArmando FontalvoNo ratings yet

- Taller - Glosario SGSST Decreto 1072 y Resolucion 0312Document5 pagesTaller - Glosario SGSST Decreto 1072 y Resolucion 0312Laura ValeriaNo ratings yet

- Curso Instalaciones Electrica G 16DIC21Document8 pagesCurso Instalaciones Electrica G 16DIC21Estiben Gómez0% (1)

- Decreto Ejecutivo de Creación de La Unidad de Comercio y AmbienteDocument2 pagesDecreto Ejecutivo de Creación de La Unidad de Comercio y AmbienteMerlyn MarroquinNo ratings yet

- PaulinaDocument5 pagesPaulinaAlejandra Navarro BermudezNo ratings yet

- Identificación y documentación requerida empresa contratistaDocument2 pagesIdentificación y documentación requerida empresa contratistaJean Gatica RojasNo ratings yet

- La Deontología Profesional y La Etica ProfesionalDocument2 pagesLa Deontología Profesional y La Etica ProfesionalBillclinton Chayanne Diaz AlatristaNo ratings yet

- Gestión de Salud Ocupacional con PHVADocument30 pagesGestión de Salud Ocupacional con PHVAjuhepa100% (1)

- Habitos EmpresarialesDocument22 pagesHabitos Empresarialesmelisa maldonadoNo ratings yet

- Practica EnlatadoDocument11 pagesPractica EnlatadoCarlos Cruz100% (1)

- ACTIVIDAD 4 Delimitación y Estimación de RecursosDocument4 pagesACTIVIDAD 4 Delimitación y Estimación de Recursosjenny pintoNo ratings yet

- Metodología de La Investigación ASSTDocument5 pagesMetodología de La Investigación ASSTAna Maria Diaz BelloNo ratings yet

- Procedimiento de AclaraciónDocument16 pagesProcedimiento de AclaraciónGL THorResSNo ratings yet

- Normas ambientales cementoDocument24 pagesNormas ambientales cementoCristianTigsilemaNo ratings yet

- InfografiaDocument5 pagesInfografiaLeonardo VargasNo ratings yet

- Semana 03 Cuadros de VerificacionDocument3 pagesSemana 03 Cuadros de VerificacionArturo Carrasco FrancoNo ratings yet

- Recuperación MejoradaDocument20 pagesRecuperación MejoradaMario Oscar Jauregui Caballero100% (7)

- Guia de Estudio Diseno y Desarrollo de Nuevos ProductosDocument58 pagesGuia de Estudio Diseno y Desarrollo de Nuevos ProductosGermán Andres Santofimio RojasNo ratings yet

- Presentación ETAPDocument43 pagesPresentación ETAPDamián VisettiNo ratings yet

- Planificación anual Filosofía-Psicología 2015Document3 pagesPlanificación anual Filosofía-Psicología 2015Jose Alfredo RodriguezNo ratings yet

- Universidad Nacionalde Ingeniería Facultad de Ingeniería Industrialy de SistemasDocument2 pagesUniversidad Nacionalde Ingeniería Facultad de Ingeniería Industrialy de SistemasFranz Antony BendezuNo ratings yet

- Asistente Administrativo PDFDocument6 pagesAsistente Administrativo PDFrocioruizarmas02No ratings yet

- Tarea2 Servicio Al ClienteDocument8 pagesTarea2 Servicio Al ClienteJeime Sabrina Aparicio murilloNo ratings yet

- Alerta Integrada de Seguridad Digital N 010-2020-PECERTDocument17 pagesAlerta Integrada de Seguridad Digital N 010-2020-PECERTFacundo LópezNo ratings yet

- Requisitos Legales Aplicables Al Sgi Deacuerdo Con La Naturaleza de La OrganizaciónDocument5 pagesRequisitos Legales Aplicables Al Sgi Deacuerdo Con La Naturaleza de La OrganizaciónRosa Elena Acosta MuñozNo ratings yet

- Problemas de Asignación - Ingeniería IndustrialDocument10 pagesProblemas de Asignación - Ingeniería IndustrialDavid BravoNo ratings yet

- Guía calibración instrumentos pesaje manualDocument16 pagesGuía calibración instrumentos pesaje manualAna Milena Riascos GrajalesNo ratings yet

- Tablas de Conversiones DescargarDocument2 pagesTablas de Conversiones DescargarKenia Aguilar bravoNo ratings yet

- Liquidación de Sociedad Conyugal 2Document4 pagesLiquidación de Sociedad Conyugal 2Juan P Arango HenrietNo ratings yet

- Actividad 3 Cuadro Comparativo de Las Comunidades Virtuales - Lizeth BDocument2 pagesActividad 3 Cuadro Comparativo de Las Comunidades Virtuales - Lizeth BMaria Elizabeth Sanchez Garcia100% (1)