Professional Documents

Culture Documents

Metodo Nuevo - Metanol

Uploaded by

Federico MattsonOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Metodo Nuevo - Metanol

Uploaded by

Federico MattsonCopyright:

Available Formats

Formic acid

The new process technology of formic acid production by direct methanol oxidation was developed by Boreskov Institute of Catalysis in cooperation with the Safe Technologies Industrial group. The formic acid is synthesized by two-step vapor-phase process on dedicated catalyst; methanol is used as raw feed stock. Formic acid is the first in the series of saturated monobasic carbon acids. It is widely used in pharmaceutics, perfumery, paper and food production as well as in agriculture, tanneries and textile production. It is also widely ised in a form of potassium formate. The 2011 formic acid sales:

Formic acid consumption in the Russian Federation is estimated 3000-4000 MTPY and grows steadily. At the moment there are no production facilities in Russia. Formic acid is produced today according to two main processes:

As one can see in the diagram, those are multistage liquid phase processes ineffective in the way of energy consumption involving considerable capital investment. Contaminated effluents and side products in large quantities are another disadvantage of the above processes.

The new developed process involves the following stages: 1. Mixing methanol with air. Methanol is pumped into the air stream driven by blower, methanol-air mixture is preheated in a recuperative aftercooler by the heat of formaldehyde-containing gas from the reactor. 2. Methanol oxidizing. Methanol is oxidized to formaldehyde gas in the reactor on Molybdenum oxide catalyst. Yield at this stage reaches 92-94%. Then the gas stream cools off in the aftercooler and is fed to the next oxidizing stage. The heat of the reaction is recovered through the phase change of the cooling media in the reactor shell (Dowtherm). 3. Formaldehyde oxidation to formic acid. Formaldehyde gas is directed to another reactor loaded with a proprietary catalyst, developed and patented by Borescov Institute together with Safe Technologies, Inc. In the reactor formaldehyde is oxidized to formic acid at the temperature of 100-130C. The yield of this reaction is 85% . The heat of the reaction is recovered through the phase change of water in the reactor shell. 4. Vapor condensation and formic acid production. Reacted mixture containing formic acid vapors, water, nitrogen, CO and O2 is directed to the two-stage counter flow condenser cooled by recycled water and glycol solution. Through separator formic acid solution with 55-60% concentration is fed to receiver. The plant has a rectification module for the purpose of increasing concentration to 85 %.

5. Catalytic conversion of gas emissions. Process gases after product separator are directed to catalytic converter where at the temperature 400-500 C all traces of organic contaminants are removed. Purification rates exceed 98%. Advantages of the new process comparing with existing technologies: 1. The process is simple, comprises two stages only; 2. Low capital investment; 3. Low production cost; 4. The process is environmentally safe: All emissions are purified at the dedicated equipment; Effluents are absent; 5. High purity and high yield; 6. The plant is compact; 7. The process is modeled in automated pilot plant at Boreskov Institute of Catalysis (Novosibirsk, Russia). Organized tours are available to the potential customers.

TRADUCCION

cido frmico

La nueva tecnologa de proceso de produccin de cido frmico por la oxidacin de metanol directo fue desarrollado por Boreskov Instituto de Catlisis en cooperacin con las tecnologas seguras grupo Industrial. El cido frmico se sintetiza por fase de vapor de dos etapas en el catalizador dedicado; metanol se utiliza como material de alimentacin en bruto. El cido frmico es el primero en la serie de cidos saturados monobsicos de carbono. Es ampliamente utilizado en productos farmacuticos, la produccin de perfumera, papel y alimentos, as como en la agricultura, las curtiembres y la produccin textil. Tambin es ampliamente zada en una forma de formiato de potasio. El 2011 las ventas de cido frmico:

Consumo de cido frmico en la Federacin de Rusia se estima 3000-4000 Toneladas por ao y crece constantemente. Por el momento no hay instalaciones de produccin en Rusia. El cido frmico se producen hoy en da de acuerdo con dos procesos principales:

Como se puede ver en el diagrama, los procesos multietapa son ineficaces en fase lquida en el modo de consumo de energa que implica la inversin de capital considerable. Efluentes contaminados y productos secundarios en grandes cantidades son otra desventaja de los procesos anteriores.

El nuevo proceso desarrollado implica las siguientes etapas: 1. Metanol mezclado con aire.

El metanol se bombea en la corriente de aire impulsado por el ventilador, metanol-aire es precalentado en un refrigerador posterior recuperativo por el calor de formaldehdo que contiene el gas del reactor. 2. El metanol oxidante. El metanol se oxida a gas de formaldehdo en el reactor en el catalizador de xido de molibdeno. Rendimiento en esta fase llega a 92-94%. Entonces la corriente de gas se enfra en el refrigerador posterior y se alimenta a la siguiente etapa de oxidacin. El calor de la reaccin se recupera a travs del cambio de fase de los medios de refrigeracin en la carcasa del reactor (Dowtherm). 3. El formaldehdo oxidacin a cido frmico. El formaldehdo se dirige a otro reactor cargado con un catalizador de propiedad, desarrollada y patentada por Borescov Instituto junto con tecnologas seguras, Inc. En el reactor de formaldehdo se oxida a cido frmico a la temperatura de 100-130 C. El rendimiento de esta reaccin es 85%. El calor de la reaccin se recupera a travs del cambio de fase de agua en la carcasa del reactor. 4. Condensacin del vapor y la produccin de cido frmico . Mezcla reaccionada que contiene vapores de cido frmico, agua, nitrgeno, CO y O 2 se dirige al condensador de flujo de dos etapas en contracorriente enfriado por agua reciclada y solucin de glicol. A travs de una solucin de cido frmico separador con 55-60% de concentracin se alimenta al receptor. La planta tiene un mdulo de rectificacin con el fin de aumentar la concentracin de 85%. 5. Conversin cataltica de emisiones de gases. Los gases de proceso despus del separador de producto se dirige a donde catalizador a la temperatura de 400-500 C todas las trazas de contaminantes orgnicos son eliminados. Las tasas de purificacin de superar el 98%. Ventajas del proceso de nuevo comparando con las tecnologas existentes: 1. El proceso es simple, slo comprende dos etapas; 2. Baja inversin de capital; 3. Bajo costo de produccin; 4. El proceso es ambientalmente seguro: Todas las emisiones son purificados en la adquisicin del equipo; Los efluentes estn ausentes; 5. Alta pureza y alto rendimiento; 6. La planta es compacta;

7. El proceso se basa en planta piloto automtico en Boreskov Instituto de Catlisis (Novosibirsk, Rusia). Tours organizados estn disponibles para los clientes potenciales.

You might also like

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (895)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5794)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (537)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (588)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (400)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (838)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (345)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (74)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1090)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (121)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (821)

- Chapter 4Document142 pagesChapter 4Derbel WalidNo ratings yet

- SPRITZER Strategic International Marketing Plan For Exporting Bottled Water in ChinaDocument40 pagesSPRITZER Strategic International Marketing Plan For Exporting Bottled Water in ChinaRezaul Huda94% (16)

- Brief Note & Present Condition of KalangiDocument11 pagesBrief Note & Present Condition of KalangiVenkata KishoreNo ratings yet

- 1111 - Microbiological Examination of Nonsterile Products - Acceptance Criteria For Pharmaceutical Preparations and Substances For Pharmaceutical UseDocument2 pages1111 - Microbiological Examination of Nonsterile Products - Acceptance Criteria For Pharmaceutical Preparations and Substances For Pharmaceutical UseCarolina MontoyaNo ratings yet

- TM 10-4930-250-13P AafarsDocument268 pagesTM 10-4930-250-13P AafarsAdvocateNo ratings yet

- DLP in Science 3 Day 1Document6 pagesDLP in Science 3 Day 1Wilmar MondidoNo ratings yet

- Chapter 1 (Final)Document12 pagesChapter 1 (Final)Nahzel Mae DulayNo ratings yet

- Analysis of Rainfall and Drought in Rajasthan State, IndiaDocument10 pagesAnalysis of Rainfall and Drought in Rajasthan State, IndiagotcanNo ratings yet

- Global WASH KAP Questionnaire 2020Document17 pagesGlobal WASH KAP Questionnaire 2020Younas WisalNo ratings yet

- ASEAN Food Safety Module GAHP For Layers and Broilers PDFDocument13 pagesASEAN Food Safety Module GAHP For Layers and Broilers PDFYowan SolomunNo ratings yet

- River Training Manual Final Wecs 2020-06-15 (F)Document190 pagesRiver Training Manual Final Wecs 2020-06-15 (F)sandeshNo ratings yet

- Applikon 40l OperatoPRESSURE HOLD TESTDocument26 pagesApplikon 40l OperatoPRESSURE HOLD TESTGisa FN100% (1)

- Illinois River Sub-Basin and Eucha-Spavinaw Lake Watershed InitiativeDocument2 pagesIllinois River Sub-Basin and Eucha-Spavinaw Lake Watershed Initiativecebuano88No ratings yet

- Steam Tables - SuperheatedDocument6 pagesSteam Tables - SuperheatedFarouk BassaNo ratings yet

- Boiler CommissioningDocument35 pagesBoiler CommissioningNikhil MalhotraNo ratings yet

- Hoja de Seguridad 242Document6 pagesHoja de Seguridad 242Gabo TellezNo ratings yet

- Fractional Condensation of Multicomponent Vapors From Pyrolysis of Cotton StalkDocument8 pagesFractional Condensation of Multicomponent Vapors From Pyrolysis of Cotton StalkEvansChombaNo ratings yet

- Aits 2324 FT I Jeem LD OfflineDocument15 pagesAits 2324 FT I Jeem LD OfflineVishnuNo ratings yet

- Question Paper CS MA2Document28 pagesQuestion Paper CS MA2manojNo ratings yet

- Drying Edible Flowers Chapter 10 PDFDocument556 pagesDrying Edible Flowers Chapter 10 PDFNavneet Kaur KharoudNo ratings yet

- Desing Economics For USP Purified Water SystemsDocument4 pagesDesing Economics For USP Purified Water SystemsCarolina Calvache Luna100% (1)

- KayserDocument7 pagesKayseruretenaliNo ratings yet

- KP Mam SsDocument12 pagesKP Mam Ssmarketing hydroNo ratings yet

- Nutrients and Gas RequirementsDocument12 pagesNutrients and Gas Requirementsapi-616066735No ratings yet

- Operating, Maintenance and Service Manual Spare Parts List IS-DescalerDocument34 pagesOperating, Maintenance and Service Manual Spare Parts List IS-DescalerFlavio Miranda GonzalezNo ratings yet

- Lake Ziway Water Quality Analysisand Pollution Prevention OptionsDocument91 pagesLake Ziway Water Quality Analysisand Pollution Prevention OptionsShamma DamaniNo ratings yet

- Williams-Evans CUI Paper, NACE-Calgary 2010Document23 pagesWilliams-Evans CUI Paper, NACE-Calgary 2010John Williams100% (1)

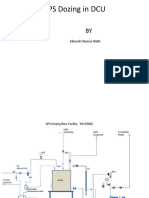

- APS Dosing New Facility1Document8 pagesAPS Dosing New Facility1Abhishek PandeyNo ratings yet

- Need For Water ConservationDocument4 pagesNeed For Water ConservationSonakshi TYCCNo ratings yet

- Wafer BatterDocument12 pagesWafer BatternanahidayatNo ratings yet