Professional Documents

Culture Documents

Modelado y Control de Molinos de Ca Na de Az Ucar Usando Accionamientos El Ectricos

Uploaded by

Anonymous OFKjccHOOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Modelado y Control de Molinos de Ca Na de Az Ucar Usando Accionamientos El Ectricos

Uploaded by

Anonymous OFKjccHOCopyright:

Available Formats

Modelado y Control de Molinos de Ca na de Az ucar

usando Accionamientos El ectricos

E. Rosero y J. Ramirez

Grupo de Investigaci on en Control Industrial, Universidad del Valle, Calle 13

No. 100-00, Ciudad Universitaria Mel endez, PBX +57 2 3212100, A.A.

25360, Cali, Colombia, (e-mail: emilros@univalle.edu.co,

jomiram@univalle.edu.co)

Resumen: El rendimiento de la extracci on de jugo del proceso de molienda afecta la rentabilidad de

una f abrica de az ucar de ca na. El proceso de extracci on se realiza a trav es de una serie de molinos que

separan el jugo de la bra de la ca na; para maximizar su extracci on a una tasa de molienda especicada,

se requiere controlar la velocidad de los accionadores y el nivel de la tolva de alimentaci on. Este

artculo presenta el modelado din amico no lineal a partir de principios fsicos, de molinos de ca na de

az ucar de cuatro mazas accionados con motores el ectricos; se obtienen los par ametros y se validan los

modelos. Se dise nan estrategias de control basadas en controladores en cascada y se eval uan con ndices

de desempe no planteados con base al objetivo principal de maximizar la extracci on con conabilidad

de operaci on. Las estrategias propuestas se comparan en un caso de estudio va simulaci on, con las

existentes hasta el momento. El an alisis muestra que la estrategia de control cascada de par, velocidad

angular y altura en la tolva de alimentaci on es la que alcanza el mejor desempe no. Copyright c 2009

CEA.

Palabras Clave: Molinos de Ca na de Az ucar, Accionamientos El ectricos, Modelado, Control Cascada.

1. INTRODUCCI

ON

La estaci on de extracci on consiste generalmente de 5 o 6

molinos en cascada, como se muestra en la gura 1. Cada

molino consta de 4 mazas. La ca na preparada por las picadoras

y/o desbradoras se alimenta al primer molino por medio de

un transportador de velocidad variable. El bagazo resultante

del primer molino se alimenta al siguiente por medio de un

transportador que opera a velocidad ja y as sucesivamente

hasta el sexto. El bagazo que sale del ultimo molino se lleva

a calderas como combustible. A la entrada del ultimo molino

se adiciona agua de imbibici on para diluir el jugo y extraer

la sacarosa que contiene el material broso; el contenido de

jugo que resulta de cada extracci on, se enva al molino anterior

y as sucesivamente hasta el segundo. El contenido de jugo

extrado por el primero y segundo molino es enviado a la etapa

de proceso.

Figura 1. Entradas y salidas del proceso de molienda de ca na de

az ucar

El bagazo es alimentado a la tolva de alimentaci on (tanque

de secci on tranversal cuadrada destinado a la canalizaci on del

bagazo al molino) por un transportador de rastrillos. Con la

cabeza de presi on generada, la rotaci on de las mazas y la apli-

caci on de presi on, el bagazo pasa a trav es del molino y se extrae

el jugo. La gura 2 muestra el esquema de un molino de ca na

tpico. Para reducir el deslizamiento del bagazo con las mazas y

la reabsorci on (proceso en el cual, el jugo que ha sido extrado

por el molino, es absorbido nuevamente por el bagazo saliente),

los estudios muestran que la m axima velocidad tangencial de la

maza superior es 300 mm/s (Hugot, 1986), ya que por encima

de esta velocidad se genera un mayor coeciente de reabsorci on

y deslizamiento entre el bagazo y las mazas. El proceso requiere

que el molino opere en el primer cuadrante de la curva par-

velocidad angular, con par y velocidad angular variables. El

molino normalmente est a accionado con una turbina t ermica,

un motor hidr aulico o un motor el ectrico.

Figura 2. Molino de ca na tpico en Colombia

Debido a la mejora en eciencia energ etica (Rosero, 2006;

Rosero et al., 2008) y al alto desempe no din amico logrado en

www. revista-riai.org

ISSN: 1697-7912. Vol. 6, Nm. 3, J ulio 2009, pp. 44-53

Documento descargado de http://http://www.elsevierciencia.es el 25/03/2014. Copia para uso personal, se prohbe la transmisin de este documento por cualquier medio o formato.

la actualidad con motores de inducci on, los ingenios est an cam-

biando las turbinas t ermicas por motores el ectricos. El motor

puede girar a velocidades menores (1800, 1200 o 900 rpm)

que la turbina, con una relaci on de transmisi on m as peque na,

con menos trasmisiones mec anicas y menor par de fricci on.

El objetivo de la estaci on de extracci on de ca na de az ucar

es maximizar la extracci on y tener conabilidad de operaci on

minimizando las p erdidas de sacarosa en bagazo, usando co-

mo variable manipulada el par motor m

M

, y como variables

medidas la altura de la tolva de alimentaci on h, la velocidad

angular y la compactaci on (es la densidad volum etrica de

bra en un punto, despreciando el jugo). El problema es c omo

controlar el par motor m

M

para que las p erdidas de sacarosa en

bagazo sean mnimas (maximizar extracci on) y haya conabil-

idad de operaci on, sujeto a las restricciones de pares m aximos,

altura m axima en la tolva de alimentaci on, energa disponible,

humedad del bagazo, perturbaciones en la calidad de la ca na,

preparaci on de la ca na, y el ujo de agua adicionada a los

molinos.

Las estrategias actuales de control de molinos se utilizan para

dar seguridad de operaci on y no para optimizar el proceso. Para

mejorar el desempe no din amico y optimizar la operaci on del

tren de molienda se requiere dise nar estrategias de control que

permitan que la varianza de las variables controladas, par y

compactaci on, sean bajas alrededor de los valores de referencia

(Landau and Rolland, 1994), para extraer mayor cantidad de

jugo cuidando las trasmisiones mec anicas, ya que al reducir la

amplitud de variaci on de par se reduce la posibilidad de generar

fatiga en los elementos mec anicos. Esto se ilustra en la gura

3.

Figura 3. Histogramas para un control bueno y un control pobre

en un molino de ca na de az ucar

El trabajo est a organizado de la siguiente manera. En la Secci on

2 se realiza una revisi on bibliogr aca de las diferentes arquitec-

turas de control existentes en molinos de ca na de az ucar, refer-

enciando resultados reportados previamente en la literatura. En

la Secci on 3 se realiza el modelado fsico del molino de ca na

de az ucar, y su validaci on experimental. Usando simulaci on, en

la secci on 4 se dise nan diferentes estrategias de control, y se

compraran con las estrategias existentes a trav es de ndices de

desempe no y como resultado de la evaluaci on, la estrategia de

control cascada h m

med

alcanza el mejor desempe no.

El an alisis de resultados y las conclusiones se presentan en las

Secciones 5 y 6 respectivamente.

2. ESFUERZOS PREVIOS

Los trabajos realizados en molinos de ca na apuntan a compren-

der el proceso fsico para ayudar a la preparaci on y molienda

de ca na, y determinar la conguraci on estructural optima del

molino para maximizar la extracci on del jugo (Murry and Holt,

1967; Loughran, 1990). Estos modelos son complejos, usual-

mente est aticos, no lineales y contienen muchos par ametros que

no se pueden determinar f acilmente en forma directa.

En el area de modelado y control de molinos de ca na de

az ucar se conocen trabajos llevados a cabo por (Partanen,

1995), que detalla la aplicaci on de una identicaci on iterativa

y metodologas de dise no de estrategias de control basadas en

LQG (Linear Quadratic Gaussian) que fueron implementadas

en ingenios australianos; es una t ecnica de un alto grado de

complejidad y requiere una gran habilidad del experto en con-

trol para la identicaci on del modelo y el dise no de la estrategia

de control. (West, 1997) realiza el modelado basado en la apli-

caci on de escalones para observar su respuesta, estos modelos

son lineales y se utilizan para implementar diferentes estrate-

gias de control como PID, t ecnicas de control multivariable y de

espacio de estados. Se utilizan dos actuadores para manipular la

compuerta a la salida de la tolva de alimentaci on (chute en in-

gl es) para regular ujo de bagazo de entrada y la velocidad, para

regular el par medido y la altura de la tolva. Los controladores

buscan disminuir el efecto de la perturbaci on del par de carga

usando como variable manipulada el ujo de bagazo de entrada

del molino. Tambi en se ha desarrollado el modelado din amico

no lineal de la tolva de alimentaci on basado en el principio de

balance de masa (Ozkocak et al., 1998), un modelo param etrico

de dos variables el cual se ajusta acorde a las propiedades

de la ca na. Con el objeto de mejorar la extracci on, tambi en

propusieron un control predictivo basado en modelos (MPC)

variando el ujo de agua adicionada a molinos(Ozkocak et al.,

2000).

Figura 4. Extracci on vs. Compactaci on y Altura vs. Com-

pactaci on para un molino

Seg un (G omez et al., 2005; Crawford, 1959) existe una com-

pactaci on optima

opt

a la cual existe la mayor extracci on

te orica posible, y se obtiene a velocidades bajas, pero existe una

limitaci on: el ujo de ca na a moler en el tren de molienda. Si

el molino opera a una compactaci on baja, se deja de extraer el

brix (cantidad de s olidos disueltos en una soluci on) del bagazo

45

E. Rosero, J . Ramirez

Documento descargado de http://http://www.elsevierciencia.es el 25/03/2014. Copia para uso personal, se prohbe la transmisin de este documento por cualquier medio o formato.

ya que la reducci on volum etrica no es la optima, pero si el

molino opera a una compactaci on superior a la optima, tambi en

se deja de extraer ya que aumenta la reabsorci on, y adem as

se pueden generar pares elevados que producen fallas o da nos

acumulativos en las trasmisiones mec anicas, as como mayor

consumo de energa. A mayor altura en la tolva se obtiene

mayor compactaci on como se muestra en la gura 4.

De estas condiciones se deduce que el molino debe operar

a compactaci on optima constante para que la extracci on sea

m axima, lo cual requiere ujo de bagazo constante y esto se

logra manipulando la velocidad angular del accionamiento para

absorber las uctuaciones de carga brosa, manteniendo una

altura de bagazo lo m as alta posible.

2.1 Estrategias de control existentes con dos actuadores

Se tienen dos lazos de control independientes: regulaci on de

altura de la tolva de alimentaci on que cambia la velocidad de

la turbina para mantener el nivel de bagazo en la referencia

deseada y de regulaci on de par que cambia la posici on de la

compuerta de la tolva de alimentaci on para mantener el par

en el valor deseado y por debajo del nivel crtico para evitar

sobrecargas, esta condici on permite regular el ujo de bagazo

de entrada al molino que es la perturbaci on de carga del sistema.

La gura 5 muestra un molino tpico australiano.

Figura 5. Lazos de control existentes en Australia

2.2 Estrategias de control existentes con un actuador

Unicamente se encuentra disponible el lazo de control de reg-

ulaci on de altura de la tolva y de acuerdo al accionador se

encuentran las siguientes estrategias:

Con accionamiento t ermico: los molinos son regulados en

velocidad angular constante (sin medici on de altura de la tolva),

o controlando altura de la tolva variando la velocidad angular a

trav es del controlador proporcional G

h

(s) como se muestra en

la gura 6.

Con accionamiento el ectrico: La gura 7 muestra una es-

trategia de control existente donde G

i

(s) y G

h

(s) son contro-

ladores proporcionales de corriente y de nivel que entregan la

referencia de velocidad a un selector del valor m as alto de las

dos referencias, que act ua sobre un controlador de velocidad

G

(s) de acci on PI, y este a la vez entrega una referencia a

Figura 6. Estrategia de control con accionamiento t ermico

un controlador de velocidad que se encuentra en el variador

de velocidad. Este accionamiento no tiene sensor de velocidad.

Se utiliza la corriente como emulaci on del par para limitaci on,

lazos redundantes de velocidad, hay control selectivo (Corri-

ente - Nivel), se utiliza el variador controlado en velocidad

con estimador de velocidad, y con limitadores de velocidad y

corriente.

Figura 7. Estrategia de control con accionamiento el ectrico

En general, los molinos del segundo al sexto son id enticos en

operaci on; usan la misma instrumentaci on y estructura de con-

trol de la gura 6 cuando el accionador es una turbina o similar

a la gura 7 cuando su accionador es un motor el ectrico. Los

lazos de cada molino de la estaci on de extracci on son inde-

pendientes. Los par ametros de los controladores se determinan

a ensayo y error a partir de la experiencia de los ingenieros

de proceso. Las estructuras de control anteriores utilizadas en

molinos con motores el ectricos no son est andares, ya que las

din amicas de corriente son mucho m as r apidas que las din ami-

cas de velocidad, adem as, hay redundancia de controladores.

Todo esto conlleva a una reducci on del desempe no din amico

del proceso y a la vez, una reducci on de la vida util de los

elementos mec anicos por las altas variaciones de par.

3. MODELADO

3.1 Ecuaci on Mec anica del Molino

Aplicando la segunda ley de Newton al sistema rotacional del

molino se obtiene:

m

M

(t) m

L

(t) = J

d(t)

dt

(1)

donde m

M

(t) es el par motor, (t) la velocidad angular del

accionador, J el momento de inercia equivalente de las trans-

misiones mec anicas, las mazas y de las coronas referidas al eje

del accionamiento. El par de carga m

L

se dene como:

m

L

= K

mfb

s

+ f

f

sign() +

l

n=i

B

i

sin(

i

t) +f(t) (2)

donde K

mfb

es una constante que relaciona el par con el

ujo de bagazo, B

i

son amplitudes a diferentes frecuencias

i

, que relacionan arm onicos de par medidos por el contacto

de dientes de las ruedas, desalineamientos, excentricidades y

46 Modelado y Control de Molinos de Caa de Azcar Usando Accionamientos Elctricos

Documento descargado de http://http://www.elsevierciencia.es el 25/03/2014. Copia para uso personal, se prohbe la transmisin de este documento por cualquier medio o formato.

efectos desconocidos, f

f

una constante que relaciona el par

debido a la fricci on como funci on de la velocidad angular, f(t)

es una funci on de ruido aleatorio.

La velocidad de la maza superior

ms

(t), se dene como:

ms

(t) =

(t)

n

(3)

donde n es la relaci on de engranajes de toda la trasmisi on. El

par en el eje de la maza superior m

ms

, se puede escribir como:

m

ms

(t) = nm

t

(t) (4)

donde es la eciencia del tren de engranajes, m

t

el par en el

eje del accionador.

3.2 Tolva de alimentaci on

El objetivo de la tolva de alimentaci on es mantener el nivel de

bagazo dentro de los lmites fsicos, suavizar las variaciones del

ujo de alimentaci on de bagazo y suministrar una alimentaci on

uniforme a las mazas de los molinos, como se muestra en la

gura 8. La mayora de las tolvas de los molinos de los ingenios

americanos no tienen compuerta (ap en ingl es) para modicar

el volumen de bagazo y la geometra de salida de la tolva.

Figura 8. Aproximaci on esquem atica de la tolva de ali-

mentaci on

Realizando el balance de masa de la tolva de alimentaci on, se

tiene:

e

(t)

s

(t) =

d

dt

=

h

dh(t)

dt

(5)

donde

e

(t) es el ujo de masa que est a entrando a la tolva,

s

(t) el ujo de masa que est a saliendo de la tolva y que entra a

las mazas de los molinos,

d

dt

la variaci on de la masa en la tolva.

La funci on de densidad del bagazo (compactaci on) (x, h) en

la tolva de alimentaci on, depende del n umero del molino donde

est e ubicada la tolva y de la altura (West, 1997), como se

observa en la gura 9.

El ujo de masa a la salida del molino se puede considerar

como:

s

(t) = FK

wf

A

s

v(t)(0, h) = FK

wf

A

s

r

t

(t)

n

(0, h) (6)

donde K

wf

es una constante proporcional, (0, h) la densidad

del bagazo a la salida de la tolva, L el largo de la maza

0 0.5 1 1.5 2 2.5 3

20

30

40

50

60

70

80

90

100

Altura (m)

C

o

m

p

a

c

t

a

c

i

n

(

K

g

/

m

3

)

5

4

3

2

1

molino

Figura 9. Efecto de la altura del bagazo en la tolva en la

compactaci on para 5 molinos

superior, a

s

el ancho o espacio de separaci on entre la maza

superior y cuarta, A

s

= La

s

el area transversal generada entre

la maza superior y cuarta, v(t) = r

s

(t) = r

(t)

n

la velocidad

tangencial de la maza superior, F la constante que puede variar

entre 0,5 F 1, esta constante depende de la calidad

de supercie rugosa de las mazas (tiempo de operaci on de las

mazas) y modela el deslizamiento entre el bagazo y la supercie

de las mazas.

La masa total en la tolva en un tiempo t es:

(t) =

_

h

x1

A(x, h)dx (7)

donde A es el area transversal de la tolva de alimentaci on. El

balance de masa en la tolva puede ser escrito como:

e

(t)

s

(t) =

d

dt

=

d

dt

_

h

x1

A(x, h)dx (8)

El ujo de bagazo que entra a la tolva

e

(t), es funci on de la

densidad , condiciones climatol ogicas, variedad y preparaci on

de la ca na.

Si se dene:

q =

_

h

0

(x, h)dx (9)

Se obtiene:

q

h

= (0, h) (10)

que es la funci on de densidad de bagazo en la tolva. Luego el

balance de masa en la tolva de alimentaci on es:

e

FK

wf

A

s

r

t

(t)

n

(0, h) = A(0, h)

dh

dt

(11)

3.3 Sensores

La altura de la tolva se mide normalmente por una serie de

sensores capacitivos on-off espaciados uniformemente a lo

largo de la longitudde la tolva, como se observa en la gura 10.

La salida de estos sensores son el ectricamente combinados para

generar un valor promedio de altura, que genera una funci on

continua cuantizada en amplitud h

q

. Cada sensor est a espaciado

h0

ns

, donde h

0

es la altura total de la tolva y ns el n umero de

sensores.

47

E. Rosero, J . Ramirez

Documento descargado de http://http://www.elsevierciencia.es el 25/03/2014. Copia para uso personal, se prohbe la transmisin de este documento por cualquier medio o formato.

Figura 10. Esquema de los sensores de altura de la tolva

Para obtener la posici on del sensor activado se puede escribir:

ps = fix(

h

d

) (12)

donde ps es la posici on del sensor activado, fix() funci on que

redondea hacia el entero inferior mas pr oximo, h la altura de la

tolva, y puede tomar valores entre 0 h h

0

, d la distancia

entre sensores.

Para obtener la altura como una funci on continua cuantizada en

amplitud de acuerdo a la posici on del sensor activado, se puede

escribir:

h

q

= ps d (13)

donde h

q

es la funci on cuantizada en amplitud de altura de la

tolva, y toma valores entre 0 h h

0

.

Antes de ser realimentada, la se nal h

q

se pasa a trav es de un

ltro G

h

(s):

G

h

(s) =

h

f

h

q

=

1

s + 1

(14)

donde h

f

es la funci on ltrada de altura de bagazo en la tolva.

3.4 Accionador

Los modelos del accionamiento t ermico se pueden revisar en

(Rosero, 2006). Para modelar el accionador el ectrico se utiliza

un modelo reducido del motor de inducci on (Leonhard, 2001),

un modelo que recoge las din amicas m as simples y desprecia

las din amicas de alto orden, como se muestra en la gura 11.

Figura 11. Diagrama de bloques simplicado del modelo del

motor de inducci on

La magnitud de la corriente del estator normalizada

Is

Is0

es

una funci on del deslizamiento S, el factor de dispersi on ,

el deslizamiento al cual se genera el torque m aximo S

P

con

resistencia de estator cero, y est a dada por:

I

s

I

s0

=

_

1 + (

1

S

Sp

)

2

_

1 + (

S

Sp

)

2

(15)

Cuando el motor de inducci on es parte de un accionamiento de

velocidad variable, el voltaje del estator U

s

y la frecuencia

1

pueden diferir de los valores nominales U

s0

,

0

, por lo tanto

m

M

= m

p0

_

U

s

/

1

U

s0

/

0

_

2

2

S/S

p

+S

p

/S

(16)

donde m

p0

=

3

2

1

U

2

s0

2

0

LS

es el par m aximo (para R

s

= 0) a la

frecuencia y voltaje nominal. Esto indica que el voltaje aumenta

con el cuadrado del ujo; la raz on es que la corriente del rotor,

causada por la inducci on magn etica, es tambi en una funci on

lineal del ujo. La constante de tiempo del modelo se dene

como T

R

=

LR

RR

, la constante de tiempo mec anica se dene

como T

mot

=

J

mp0

.

3.5 Validaci on experimental del modelo

Par de carga: El registro de par del molino 5 del ingenio

Pichich con el sistema operando con carga en estado estable,

se observa en la gura 12. Realizando la transformada r apida

de Fourier se obtiene la gura 13, donde aparecen arm onicos a

la frecuencia de rotaci on del eje de la maza superior (f=0,07

hz), contacto de los dientes de las coronas (f =1,14 hz) y cada

de bagazo de la tolva de alimentaci on (f = 1,2 hz). Con estas

mediciones experimentales se puede caracterizar el par de carga

m

L

de la ecuaci on 1.

0 10 20 30 40 50 60 70 80 90 100

6.4

6.6

6.8

7

7.2

7.4

7.6

7.8

8

8.2

8.4

x 10

5

T

o

r

q

u

e

(

N

m

)

Tiempo (s)

Molino 5

Figura 12. Registro de datos del sistema con carga

Modelo de Fricci on: Se registr o el par y la velocidad angular

del molino en estado estable, en vaco, a diferentes velocidades

de referencia, como se muestra en la gura 14. A peque nas

variaciones de velocidad angular el par no cambia, por lo tanto

se tiene par de fricci on de Coulomb, que no depende de la

velocidad. La fricci on viscosa es despreciable. As se obtiene:

m

f

= f

f

sign() (17)

Modelo de sensores La gura 15 muestra la validaci on de

los sensores de la tolva. Esta prueba se realiz o a velocidad

constante y aprovechando la entrada de bagazo en la tolva en un

instante dado y la parada repentina de la banda transportadora

que alimenta a la tolva para observar la descarga del bagazo. La

constante de tiempo de la ecuaci on 1 es de 0,5 seg.

48 Modelado y Control de Molinos de Caa de Azcar Usando Accionamientos Elctricos

Documento descargado de http://http://www.elsevierciencia.es el 25/03/2014. Copia para uso personal, se prohbe la transmisin de este documento por cualquier medio o formato.

Figura 13. Magnitud - Frecuencia del molino con carga

770 780 790 800 810 820 830 840 850 860 870

1.5

2

2.5

3

x 10

5

T

o

r

q

u

e

(

N

m

)

770 780 790 800 810 820 830 840 850 860 870

1100

1150

1200

1250

V

e

l

o

c

i

d

a

d

d

e

l

m

o

t

o

r

(

r

p

m

)

770 780 790 800 810 820 830 840 850 860 870

0.02

0.04

0.06

0.08

0.1

S

e

a

l

d

e

c

o

n

t

r

o

l

(

%

)

Tiempo (s)

Figura 14. Registro de datos a diferentes velocidades en vaco

8 10 12 14 16 18 20 22 24 26 28 30

0

5

10

15

20

t (s)

h

(

%

)

h

simulacin

h

medido

Figura 15. Validaci on de los sensores de la tolva de ali-

mentaci on

5 10 15 20

0.6

0.65

0.7

0.75

0

5 10 15 20

0

0.02

0.04

0.06

0.08

t (s)

m

m

e

d

/

m

p

0

5 10 15 20

0.8

1

1.2

I

/

I

s

0

I

simulacin

I

real

m

simulacin

m

real

Figura 16. Validaci on est atica del molino

Validaci on del sistema La validaci on del modelo se realiz o en

el quintomolino de un ingenio de la regi on denominado ingenio

A. El modelo del molino de ca na de az ucar se normaliz o en base

a los siguientes par ametros nominales:

0

=1800 rpm, h

0

= 1,3

m,

0

= 8 Kg/s, mp

0

= 13200 Nm, J = 18,22 Kgm

2

F=1,

considerando que las mazas de los molinos son nuevas.

La validaci on est atica del modelo se muestra en la gura 16.

La prueba se realiz o con el molino operando sin carga (no

hay bagazo entrando a la tolva) y se aplic o un cambio en

la referencia de velocidad angular del motor. Se observa que

existe una buena aproximaci on de los valores medios de par

y corriente del modelo con los datos medidos. Se observa

tambi en que los cambios generados en el par motor no se

reejan en el par medido del molino, esto se explica por la

lejana del punto de medici on ubicado en el eje rectangular

que conecta las transmisones mec anicas y la maza superior del

molino al eje del accionamiento, ya que existen huelgos en las

trasmisiones mec anicas y adem as estas son exibles. El par

medido reeja mejor el par de carga, esta es una informaci on

importante ya que el inter es desde el punto de vista del control

es minimizar las variaciones de carga. Por lo tanto entre m as

cercano est e el sensor de par a la carga mejores ser an las

posibilidades de mejorar el desempe no del molino cuando se

utilice una estrategia de control de par.

La gura 17 muestra la validaci on del modelo frente a la

entrada de carga en el molino. La prueba se realiz o a velocidad

constante y con bagazo entrando a la tolva, aunque no se

present o altura en la tolva. Esta validaci on muestra que el

par y la corriente del modelo si aproximan muy bien a los

valores medidos. Se puede observar que el modelo reeja el

comportamiento del molino de ca na. Debido a dicultades en

la manipulaci on de variables en sitio s olo se registraron datos

en ciertas condiciones de operaci on.

4. DISE

NO DE ESTRATEGIAS DE CONTROL

4.1 Planteamiento del problema de control

A la estaci on de extracci on entra ca na preparada que pasa a

trav es de los molinos, se adiciona agua para mejorar la extrac-

ci on y energa para mover los molinos. Los productos obtenidos

son jugo diludo en agua que es enviado a evaporadores y

49

E. Rosero, J . Ramirez

Documento descargado de http://http://www.elsevierciencia.es el 25/03/2014. Copia para uso personal, se prohbe la transmisin de este documento por cualquier medio o formato.

45 50 55 60 65 70 75

0

0.5

1

r

e

f

/

0

45 50 55 60 65 70 75

0.1

0.11

0.12

0.13

m

L

/

m

p

0

45 50 55 60 65 70 75

0

0.1

0.2

t (s)

m

m

e

d

/

m

p

0

45 50 55 60 65 70 75

1

1.5

2

2.5

I

/

I

s

0

I

simualcin

I

real

m

simulacin

m

real

Figura 17. Validaci on ante un cambio en el ujo de bagazo de

entrada

bagazo h umedo que es enviado a calderas como combustible,

como se muestra en la gura 1.

El objetivo del proceso de molienda en cada molino es maxi-

mizar la extracci on, minimizando las p erdidas de sacarosa en

bagazo, el consumo de energa y la humedad en el bagazo para

una tasa de ca na (ujo de ca na) a moler denida. Para ello se

requiere que cada uno de los molinos opere en valor m aximo

de altura de la tolva de alimentaci on, que la estaci on de extrac-

ci on tenga una regulaci on de ujo de agua optima adicionada

a molinos, as como buscar los mejores ajustes de los moli-

nos que solamente se pueden realizar en cada parada. En este

artculo unicamente nos ocuparemos del dise no y evaluaci on de

estrategias de control con el objetivo principal de maximizar la

extracci on, con conabilidad de operaci on, y a la vez regular

y rechar perturbaciones de un molino de ca na de az ucar. El

modelado din amico de la estaci on de molienda, compuesta por

6 molinos, se presenta en (Alvarez et al., 2008). Estrategias

de control para maximizar la extracci on total de la estaci on de

molienda se desarrollar a en una posterior investigaci on.

4.2 Estrategias de control propuestas para molinos de ca na

con accionamientos el ectricos

Para que un tren de molienda opere en optimas condiciones

y pueda extraer la mayor cantidad de jugo, la operaci on del

molino debe realizarse a compactaci on optima, ujo de ca na

y bagazo constante, nivel de la tolva al 80 %, se debe denir el

ajuste de mazas, presiones hidr aulicas y la inyecci on de agua

para la compactaci on optima.

Debido a que en los molinos americanos s olo existe un actuador

y con el objetivo de reducir las perturbaciones, se utilizar a real-

imentaci on local (control en cascada). La ventaja del contro-

lador en cascada es que subdivide una planta compleja para

resolver el problema de control a pasos mediante controladores

simples; los controladores est an menos sujetos a saturaci on,

se eliminan r apidamente los efectos de disturbios internos, se

pueden limitar se nales intermedias importantes, localiza alin-

ealidades y el dise no e implementaci on es sistem atico por lazos.

La estrategia de control que se propone se muestra en la gura

18.

Para el dise no de los controladores se utiliz o modelos reducidos

lineales, pero su desempe no se eval ua en el modelo completo.

En el lazo de control interno (Ver gura 18) se dise na un contro-

lador PI de par G

ta

, para compensar la perturbaci on del par de

carga m

L

/m

p0

, manipulando el par motor m

M

/m

p0

, evitando

altas variaciones de par y propagaci on a trav es del proceso,

con lo cual se alarga la vida util de las trasmisiones y se evita

alcanzar valores lmites m aximos de dise no que puedan da nar

las trasmisiones mec anicas. Para el lazo de control intermedio,

se dise na un controlador PI, G, para regular la velocidad

angular dentro de los lmites permitidos por el proceso. En

el lazo de control externo, se dise na un controlador de altura de

la tolva de alimentaci on Gh, con un controlador proporcional

de tal forma que le de al sistema un buen desempe no din amico

ante perturbaciones y a la vez, por el efecto de la se nal medida

de altura cuantizada no genere fuertes oscilaciones, es un com-

promiso entre desempe no (error peque no de la se nal de error)

y oscilaciones a presentarse en el sistema. Se dise nan limita-

dores de par para evitar sobrepasos de los pares m aximos de

dise no y evitar fallas en las trasmisiones mec anicas; se dise nan

limitadores de velocidad m axima por condiciones de proceso.

Tambi en se incluyen algoritmos de anti embalamientos para

evitar saturaciones de la se nal de control en los PI dise nados

y ltrado de referencias del controlador para evitar sobrepasos

adicionales en los cambios de referencia.

5. AN

ALISIS DE RESULTADOS

Los resultados de las simulaciones con los controladores

dise nados se pueden ver en las guras 19 y 20. Se observa

el comportamiento de la corriente del motor I/I

s0

, el torque

motor m

M

/m

p0

, la velocidad angular del motor /

0

, la altura

de la tolva de alimentaci on h/h

0

, en el arranque y operaci on

normal del molino con carga, ante entradas escalones de ujo

de bagazo

be

/

bs0

.

En la gura 19 se muestran los resultados de la simulaci on de un

molino accionado con motor el ectrico, con 5 sensores de altura

en la tolva de alimentaci on, utilizando un ltro de primer orden

y un ltro de media m ovil para la estrategia de control cascada

hm

med

. El ltro de media m ovil mejora el desempe no del

molino comparado con un ltro de primer orden, disminuyendo

las oscilaciones de par, corriente, velocidad y altura, suavizando

las se nales y por ende la operaci on del molino.

La desventaja del ltro de primer orden es que incluye un

retardo t = 0,54 s en la se nal medida y la constante de tiempo

del lazo equivalente es de 50 ms, mucho mas r apida que la

constante de tiempo del ltro de los sensores. En los molinos

accionados con turbinas el ltro de primer orden est a en los

ordenes de las din amicas del proceso.

En la gura 20 se muestran los resultados de simulaci on del

control en cascada h m

med

con ltro de media m ovil

con 5 y 10 sensores de altura en la tolva y medici on continua de

altura, ante las perturbaciones de ujo de entrada. Si se aumenta

la cantidad de sensores y con la utilizaci on de un ltro de media

m ovil se mejora aun m as el desempe no din amico del molino,

reduciendo las variaciones de par y velocidad y del error de

altura de la tolva.

Con la estrategia de control cascada hm

med

dise nada, el

sistema tiene la capacidad de arrancar el molino con la tolva

llena, adem as puede ir a velocidad cero si no hay ujo de

bagazo en la entrada. El sistema rechaza las perturbaciones de

50 Modelado y Control de Molinos de Caa de Azcar Usando Accionamientos Elctricos

Documento descargado de http://http://www.elsevierciencia.es el 25/03/2014. Copia para uso personal, se prohbe la transmisin de este documento por cualquier medio o formato.

Figura 18. Estrategia de control propuesta para el molino de ca na de az ucar

Figura 19. Comparaci on del desempe no del sistema cascada

h m

med

con 5 sensores de altura de bagazo con

ltro de primer orden (f1

er

orden) y ltro de media m ovil

(fmm)

par en menos de 0,05 s, pero se observan altas oscilaciones en

velocidad y par, ya que la se nal medida de altura en la tolva

entrega una se nal cuantizada en amplitud y el ltro retarda la

se nal medida degradando el desempe no din amico del molino.

El mejor desempe no se obtiene cuando la se nal medida de la

altura de la tolva se realiza en forma continua, actualmente eso

no ha sido posible, por ello se utilizan sensores todo-nada.

5.1 Indicadores de desempe no

Caso de estudio Se consider o como caso de estudio un moli-

no de ca na de az ucar de un ingenio de la regi on denominado A,

accionado por un motor el ectrico con mazas de 1,83 m (72 in)

Figura 20. Desempe no del sistema cascada h m

med

con

5 y 10 sensores de altura con ltro de media m ovil, y se nal

medida continua de altura

de di ametro, con una velocidad m axima de 6 rpm en la maza

superior y una relaci on de transmisi on de 720. Se considera una

perturbaci on del molino compuesta de una se nal de ujo de

bagazo de entrada normalizado

be

/

be0

la cual es modulada

por un periodo T = 1,2 s, que es la frecuencia de cada del

bagazo a la tolva de alimentaci on, con ciclo de servicio del

80 % para acercarse a la condici on de suministro de bagazo

por lotes de las bandas transportadoras mas una se nal gausiana

para modelar los efectos desconocidos. Con esta perturbaci on

se evaluar an las estrategias de control dise nadas para un perodo

de 100 s. La perturbaci on denida se muestra en la gura 21.

Indices de evaluaci on de las estrategias de control El crite-

rio que se utilizar a para evaluar el desempe no de los contro-

51

E. Rosero, J . Ramirez

Documento descargado de http://http://www.elsevierciencia.es el 25/03/2014. Copia para uso personal, se prohbe la transmisin de este documento por cualquier medio o formato.

Figura 21. Denici on de la perturbaci on de carga para la evalu-

aci on de desempe no de las estrategias de control dise nadas

ladores ante perturbaciones es el criterio de la integral del error

cuadr atico normalizado en el intervalo dado. Para evaluar el

desempe no del controlador de nivel, velocidad y par medido

respectivamente se utiliza: ISEh =

_

T

0

e

2

h

(t)dt, ISE =

_

T

0

e

2

(t)dt, ISEm

med

=

_

T

0

e

2

mmed

(t)dt, donde e

h

es el error

de altura de la tolva, e

w

el error de velocidad y e

med

el error de

par medido.

Indices de evaluaci on del proceso Para evaluar el desempe no

del proceso se utilizar a el consumo energ etico del molino y la

eciencia de extracci on. Para evaluar la energa consumida E

c

en el molino en un intervalo dado:

E

c

=

_

T

0

V I(t)dt (18)

donde V es el voltaje de alimentaci on, I la corriente del motor.

Tambi en se deben considerar la media x y la desviacion es-

tandar del par para evaluar el sistema. La desviaci on estandar

es para conocer que tanto se reduce o aumenta la dispersi on

de la se nal de par frente a la media. La media se dene co-

mo: x =

1

n

n

i=1

x

i

donde n es el n umero de elementos

de la muestra. La desviaci on estandar se dene como: =

__

1

n1

_

n

i=1

(x

i

x)

2

_

1/2

.

Evaluaci on del desempe no din amico del molinode ca na Para

una altura de h/h

0

= 80 %, la perturbaci on de bagazo de

entrada

be

/

be0

dado, se evaluaron las siguientes estrategias

de control:

Cascada (h m

med

), con 5 sensores de altura en la

tolva de alimentaci on y ltro de media m ovil (Cascada

h m

med

5S fmm)

Cascada (h m

med

), con 10 sensores de altura en

la tolva de alimentaci on y ltro de media m ovil (Cascada

h m

med

10S fmm).

Cascada (h ) con 5 sensores de altura en la tolva de

alimentaci on y ltro de media m ovil (Cascada h 5S

fmm).

Cascada (h ) con 10 sensores de altura en la tolva de

alimentaci on y ltro de media m ovil (Cascada h 10S

fmm).

Selectivo: m

med

o h , con 5 sensores de altura en la

tolva de alimentaci on y ltro de media m ovil (Selectivo

m

med

o h 5S fmm).

Selectivo: m

med

o h , con 10 sensores de altura en la

tolva de alimentaci on y ltro de media m ovil (Selectivo

m

med

o h 10S fmm).

Ingenio A, con 5 sensores de altura en la tolva de ali-

mentaci on y ltro de media m ovil (Ingenio A).

No se eval uan las estrategias de control para turbinas ya que

por sus din amicas no son capaces de reducir la perturbaci on

propuesta.

La evaluaci on de las diferentes estrategias de control se mues-

tran en la tabla 1. El ujo de bra total normalizado que pas o a

trav es del molino es 62,44 Kg.

Se observa que los valores de ISEh para todas las estrategias

evaluadas son grandes, esto es debido a que s olo se ha incluido

un controlador proporcional P en el lazo de control de altura

de la tolva. Si se aumenta la cantidad de sensores para medir

la altura de la tolva se observa que este ndice se disminuye

aproximadamente en 1/3. El ISEh del controlador montado

en el ingenio A es casi 2 veces m as grande que cualquiera

de las estrategias de control propuestas. Esto indica que el

molino no opera en la compactaci on adecuada y por lo tanto

habr a menor extracci on de jugo. Entre m as peque no sea el

valor de ISEh mejor es el desempe no din amico del molino y

mejor es la extracci on. Los ndices de ISH y ISEm

med

son

peque nos excepto en la estrategia del Ingenio A, esto es debido

a la limitaci on de la velocidad angular mnima impuesta y a la

estrategia atpica implementada.

Costo-Desempe no El costo est a compuesto por la relaci on

entre la energa consumida y la cantidad de bra molida

Ec/

beT

en un tiempo dado que eval ua la cantidad de energa

requerida para moler una misma cantidad de bra; la relaci on

entre el par medio y la desviaci on est andar x/ eval ua las

variaciones de par en el molino y la relaci on 1/ISEh eval ua

el efecto de la extracci on, entre m as grande sea este ndice

mejor ser a la extracci on en el molino de ca na. Los resultados se

observan en la gura 22. Para mejorar el desempe no del proceso

Figura 22. Costo - Desempe no del molino de ca na de az ucar

de molienda, mayor extracci on y menos variaciones de par, con

mnimo costo de consumo de energa, la mejor estrategia de

control es cascada h m

med

y cascada h con 10

sensores de altura en la tolva de alimentaci on y ltro de media

m ovil, pero la estrategia cascada h consume mayor cantidad

de energa. Si se aumenta la cantidad de sensores de altura de

la tolva se mejora notablemente el desempe no din amico para

cualquiera de las estrategias dise nadas.

La estrategia de control selectiva h o m

med

, consume mayor

cantidad de energa, tiene un alto desempe no en minimizar

variaciones de par pero desde el punto de vista de la extracci on

no es buena. De acuerdo a las simulaciones, la estrategia de con-

trol implementada en el ingenio Ano tiene buen desempe no, las

52 Modelado y Control de Molinos de Caa de Azcar Usando Accionamientos Elctricos

Documento descargado de http://http://www.elsevierciencia.es el 25/03/2014. Copia para uso personal, se prohbe la transmisin de este documento por cualquier medio o formato.

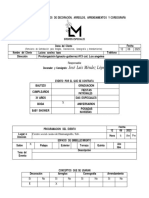

Tabla 1. Indices de desempe no de las diferentes estrategias de control dise nadas para el molino con accionamiento el ectrico

Estrategia ISEh ISH ISEm

med

Ec x

Cascada h m

med

5S fmm 8.35 2.81e-6 7.41e-6 274 0.235 0.20

Cascada h m

med

10S fmm 6.08 0.0014 0.18 268.9 0.237 0.118

Cascada h 5S fmm 7.22 3.13e-3 - 277.9 0.235 0.245

Cascada h 10S fmm 4.98 5.95e-6 - 269.7 0.237 0.13

Control selectivo 5S fmm 10.65 1.45 2.14e-6 271.4 0.2368 0.1406

Control selectivo 10S fmm 8.04 0.6695 9.2e-7 268.2 0.2365 0.096

Ingenio A 5S fmm 14.32 3 - 455.6 0.223 0.210

variaciones de par son altas y la extracci on baja, y a la vez, tiene

un alto consumo de energa.

6. CONCLUSIONES

Se desarroll o un modelo din amico no lineal del molino de ca na

de az ucar para ser utilizado en el an alisis y desarrollo de estrate-

gias de control. Se dise naron diferentes estructuras de control

simples que f acilmente pueden implementarse en los ingenios

con un solo actuador, se evaluaron con ndices de desempe no

denidos, siendo la estrategia de control cascada hm

med

la m as aconsejada para ser implementada en un molino de

ca na de az ucar con accionamiento el ectrico. Para mejorar el

proceso de molienda se requiere una medici on continua de la

se nal de altura de la tolva, aumentar la capacitancia de la tolva

de alimentaci on, mayor altura del tanque y garantizar ujo de

alimentaci on del bagazo continuo al primer molino.

AGRADECIMIENTOS

Los autores agradecen al Ingeniero Adolfo G omez y al pro-

grama de procesos de f abrica del Centro de Investigaciones de

la Ca na de Az ucar (Cenica na) por su apoyo logstico en las

mediciones de campo.

REFERENCIAS

Alvarez, J., J. Ramirez and E. Rosero (2008). Modelado del tren

de molinos de un ingenio azucarero. In: XIII Congreso Lati-

noamericano de Control Autom atico, M erida, Venezuela.

Crawford, W. (1959). Reabsorption a limiting factor in mill

performance.. In: Proceedings od the Internat. Soc. of Sugar

Cane Technol.

G omez, A., C. Pe naranda, C. V elez and J. Ortiz (2005). An

approach to a relationship between roll shell wear and pol

extraction. In: Proceedings od the Internat. Soc. of Sugar

Cane Technol.

Hugot, E. (1986). Handbook of cane sugar engineering. Else-

vier Publishing Company.

Landau, I. and F. Rolland (1994). System identication, ro-

bust control and adaptation: A methodology for process con-

trol. Francia. Technical report. Laboratoire dAutomatique

de Grenoble and GR Automatique.

Leonhard, W. (2001). Control of electrical drives. Springer.

Loughran, J. C. (1990). Mathematical and experimental mod-

elling of the crushing of prepared sugar cane. PhD thesis.

University of Queensland.

Murry, C. and Holt (1967). The mechanics of crushing sugar

cane. Elsevier Publishing Company.

Ozkocak, T., F. Minyue and G. Goodwin (1998). A nonlinear

modelling approach to the sugar cane crushing process.. In:

Proceedings on the 37th IEEE Conference on Decisi on &

Control, Tampa, Florida, USA.

Ozkocak, T., F. Minyue and G. Goodwin (2000). Maceration

control of a sugar cane crushing mill. In: Proceedings of the

American Control Conference, Chicago, Illinois, USA.

Partanen, A. G. (1995). The application of an iterative identi-

cation and controller design to a sugar cane crushing mill.

31(11), 15471563.

Rosero, E. (2006). Modelado y control de un molino de ca na

de az ucar. Tesis de Maestra. Universidad del Valle, Cali,

Colombia.

Rosero, E., J. Ramirez and A. G omez (2008). Evaluaci on del

desempe no din amico y la eciencia energ etica en molinos

de ca na de az ucar con accionamientos t ermicos y el ectricos.

16, 2532.

West, M. (1997). Modelling and control of a sugar cane crush-

ing mill. Master Thesis. University of Newcastle New South

Wales, Australia.

53

E. Rosero, J . Ramirez

Documento descargado de http://http://www.elsevierciencia.es el 25/03/2014. Copia para uso personal, se prohbe la transmisin de este documento por cualquier medio o formato.

You might also like

- Pub Pederastia en La Iglesia CatolicaDocument199 pagesPub Pederastia en La Iglesia CatolicaDayanna LozaanoNo ratings yet

- Libro de Microsoft Excel 2013 - 22-04-13Document118 pagesLibro de Microsoft Excel 2013 - 22-04-13Valentin Prieto SaucedoNo ratings yet

- Confiabilidad Humana en La GDADocument11 pagesConfiabilidad Humana en La GDAGustavo SuarezNo ratings yet

- Dig Gec PRC 04Document10 pagesDig Gec PRC 04Anonymous OFKjccHONo ratings yet

- Español, Articulo BSC, Amendola, SpainDocument9 pagesEspañol, Articulo BSC, Amendola, SpainIgnacio PolancoNo ratings yet

- Dispositivos Inteligentes Luis AmendolaDocument4 pagesDispositivos Inteligentes Luis AmendolaAndrés CalleNo ratings yet

- Texto GuiaDocument36 pagesTexto GuiaAnonymous OFKjccHONo ratings yet

- Herramienta Equipo LubricacionDocument12 pagesHerramienta Equipo LubricacionAnonymous OFKjccHONo ratings yet

- Aplicación de Un Modelo de Gestion Integral de ActivosDocument4 pagesAplicación de Un Modelo de Gestion Integral de ActivosAnonymous OFKjccHONo ratings yet

- Form 2Document1 pageForm 2Anonymous OFKjccHONo ratings yet

- Ficha-Unica SUMARDocument2 pagesFicha-Unica SUMARRoxana EguarasNo ratings yet

- Como Acelerar El Cambio de Mantenimiento Reactivo A ProactivoDocument1 pageComo Acelerar El Cambio de Mantenimiento Reactivo A ProactivoAnonymous OFKjccHONo ratings yet

- T Puce 5827Document259 pagesT Puce 5827Anonymous OFKjccHO0% (1)

- Mantenimiento Centrado en ConfiabilidadDocument2 pagesMantenimiento Centrado en ConfiabilidadAnonymous OFKjccHONo ratings yet

- Diagnóstico Fallas ERDocument2 pagesDiagnóstico Fallas ERAnonymous OFKjccHONo ratings yet

- Gestión de Activos BSi PAS 55Document3 pagesGestión de Activos BSi PAS 55Anonymous OFKjccHONo ratings yet

- Asesorias de MantenimientoDocument3 pagesAsesorias de MantenimientoAnonymous OFKjccHONo ratings yet

- Diplomado de IngDocument5 pagesDiplomado de IngAnonymous OFKjccHONo ratings yet

- Curso Sobre Mejora Del Mantenimiento E Indicadores de GestiónDocument3 pagesCurso Sobre Mejora Del Mantenimiento E Indicadores de GestiónAnonymous OFKjccHONo ratings yet

- Pass 55Document2 pagesPass 55Anonymous OFKjccHONo ratings yet

- Auditorias Mtto ContratadoDocument2 pagesAuditorias Mtto ContratadoAnonymous OFKjccHONo ratings yet

- Diagnóstico Fallas ERDocument2 pagesDiagnóstico Fallas ERAnonymous OFKjccHONo ratings yet

- Aplicacion e Implementacion Del Mantenimiento PredictivoDocument1 pageAplicacion e Implementacion Del Mantenimiento PredictivoAnonymous OFKjccHONo ratings yet

- Toma de Decisiones MttoDocument2 pagesToma de Decisiones MttoAnonymous OFKjccHONo ratings yet

- Búsquedas Avanzadas Con GoogleDocument3 pagesBúsquedas Avanzadas Con GoogleAnonymous OFKjccHONo ratings yet

- AMFEDocument3 pagesAMFEAnonymous OFKjccHONo ratings yet

- Implementacion RCMDocument6 pagesImplementacion RCMAnonymous OFKjccHO100% (1)

- Diagnóstico Fallas ERDocument2 pagesDiagnóstico Fallas ERAnonymous OFKjccHONo ratings yet

- Análisis de Falla en RodamientosDocument2 pagesAnálisis de Falla en RodamientosAnonymous OFKjccHONo ratings yet

- Contrato de servicios de decoración y arrendamiento para evento socialDocument5 pagesContrato de servicios de decoración y arrendamiento para evento socialMorales Cordoba Roberthito De La MoraNo ratings yet

- Cancer OcupacionalDocument2 pagesCancer OcupacionalzairaNo ratings yet

- Restricciones en CipollettiDocument15 pagesRestricciones en CipollettiURN Noticias OnlineNo ratings yet

- Evaluacion Final - Escenario 8 - SEGUNDO BLOQUE-TEORICO - PRACTICO - RESPONSABILIDAD SOCIAL EMPRESARIAL - (GRUPO B08)Document15 pagesEvaluacion Final - Escenario 8 - SEGUNDO BLOQUE-TEORICO - PRACTICO - RESPONSABILIDAD SOCIAL EMPRESARIAL - (GRUPO B08)Mauricio Devia GallegoNo ratings yet

- Peligro Sismico - Puente QuirozDocument70 pagesPeligro Sismico - Puente QuirozElvio Saire QuiñonezNo ratings yet

- Instructivo Orden MedicaDocument2 pagesInstructivo Orden MedicaArianaNo ratings yet

- Redacción AvanzadaDocument5 pagesRedacción AvanzadaalazraqNo ratings yet

- Tarea Pedagogia Semana 4Document2 pagesTarea Pedagogia Semana 4claudia rosalesNo ratings yet

- Patrullero orgullosoDocument19 pagesPatrullero orgullosoUlises MoranNo ratings yet

- Vigas grandes luces, comparación diseñoDocument5 pagesVigas grandes luces, comparación diseñoSergio Steven Guarin CaldasNo ratings yet

- Cuestionario Miembro SuperiorDocument22 pagesCuestionario Miembro SuperiorAislinn BarriosNo ratings yet

- Enfermedades Causadas Por Fosoro y Sus CompuestosDocument6 pagesEnfermedades Causadas Por Fosoro y Sus CompuestosJoel ArismendiNo ratings yet

- Verdadero FalsoDocument1 pageVerdadero Falsocontacto.jerusalemNo ratings yet

- Biografía Del Río SeturmaDocument12 pagesBiografía Del Río SeturmaJorge Luis Gonzalez BermudezNo ratings yet

- Trabajo Sobre Los Cuentos de Mariana Enríquez2021Document3 pagesTrabajo Sobre Los Cuentos de Mariana Enríquez2021Paula RustenNo ratings yet

- La Acetilcolina y La MemoriaDocument3 pagesLa Acetilcolina y La MemoriamarlonNo ratings yet

- Hepatitis B: una revisión de la epidemiología, transmisión, diagnóstico y prevenciónDocument33 pagesHepatitis B: una revisión de la epidemiología, transmisión, diagnóstico y prevenciónLetícia LimaNo ratings yet

- Ficha Tecnica de DuchaDocument3 pagesFicha Tecnica de DuchaAngaman Ventas SACNo ratings yet

- La Madera en La ConstrucciónDocument25 pagesLa Madera en La ConstrucciónItzel Mac0% (1)

- Fisica Electronica EjercicioDocument5 pagesFisica Electronica EjercicioJeferson Eduardo MONSALVE ZAMBRANONo ratings yet

- Equipo mando automático Mi-171ShDocument760 pagesEquipo mando automático Mi-171ShBrayhan Alexander Palomino100% (1)

- Constante CosmológicaDocument3 pagesConstante CosmológicaPipoNo ratings yet

- Last1 U2 Ea AltrDocument8 pagesLast1 U2 Ea AltrAlejandra TorresNo ratings yet

- Ensayo de La Firma ElectrónicaDocument2 pagesEnsayo de La Firma ElectrónicaKRISTIAN RONALDO ZERON RODRIGUEZNo ratings yet

- Parte 3 - SUSTITUCIÓN ELECTROFÍLICA AROMÁTICADocument8 pagesParte 3 - SUSTITUCIÓN ELECTROFÍLICA AROMÁTICAVarov50% (2)

- 03-19-319-CL41 Medición de Estática de Fluido en TanquesDocument8 pages03-19-319-CL41 Medición de Estática de Fluido en Tanqueslolo_123456No ratings yet

- A3 Formato Caso FiladelfiaDocument74 pagesA3 Formato Caso FiladelfiaDuvan Quiñones MurilloNo ratings yet

- Vivianacaris TG m3 EntornmicroeconomicoDocument11 pagesVivianacaris TG m3 EntornmicroeconomicoMartina Badilla Caris100% (1)

- SGC PCT 008 (Densidad Reemplazo Agua)Document5 pagesSGC PCT 008 (Densidad Reemplazo Agua)Alvaro VargasNo ratings yet

- Contrato ConductualDocument4 pagesContrato ConductualSardeneta ElizabethNo ratings yet