Professional Documents

Culture Documents

Trabajo Procesos de Soldadura

Uploaded by

daniecbcCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Trabajo Procesos de Soldadura

Uploaded by

daniecbcCopyright:

Available Formats

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

PROCESOS DE SOLDADURA SOLDADURA La soldadura es la denominacin para aquel metal que se utiliza a fin de unir otros dos metales base. Para que esto suceda el metal que une se debe fundir, del mismo modo en que se funden dos metales para realizar una aleacin Aquel metal que une a los otros dos en la soldadura es diverso. Por lo general, en el rea de la industria electrnica lo ms comn es utilizar la aleacin de metales como el estao y

[1] Figura 1. Soldadura por arco de metal blindado

el plomo por los excelentes resultados que brindan. Cada uno de ellos se funde a temperaturas diferentes, por ejemplo, el estao lo hace al alcanzar los 450F, mientras que el plomo logra fundirse cuando alcanza una temperatura de 620F. A medida que los elementos van calentndose para alcanzar estas impresionantes temperaturas, existe un punto denominado eutctico, que se alcanza con los 3610F o 183C. En este momento la aleacin de estao y plomo se vuelve pastosa, ideal para la soldadura. Sin embargo, es posible modificar el grado de pastosidad de esta aleacin por medio de la manipulacin de las proporciones de estao y plomo utilizadas. De este modo, mientras ms plomo contenga la aleacin, entonces ms pastosa ser. La preferencia por la aleacin eutctica radica en su rapidsima salificacin [1] Aplicaciones De La Soldadura Se comprender ahora que las aplicaciones de la soldadura, en general, son ilimitadas. No basta con conocer slo las normas para aplicarlas, sino que resulta necesario ahondar en los principios que rigen los distintos fenmenos que se producen en la estructura metalogrfica. La aplicacin de la soldadura se extendi rpidamente una vez que se conocieron sus innegables ventajas frente al resto de procesos tradicionales de fabricacin. La soldadura permite economizar una cantidad bastante considerable de material, que da a las piezas de trabajo y a los elementos estructurales una forma ms ligera, econmica y segura contra la rotura, salvando las dificultades tcnicas de fundicin, sobre todo en el caso de piezas de acero complicadas. Adems, la chapa y el acero perfilado, elementos esenciales de las construcciones soldadas, son mucho ms seguros que el hierro colado con sus posibles segregaciones y rechupes [2] Soldabilidad Limitndonos al caso de los aceros, por ser el grupo ms importante de los metales que se sueldan, veremos que pequeas variaciones en la composicin de los mismos producen efectos muy diferentes en su aptitud para ser soldados. A esta aptitud de los materiales para ser soldados es a lo que llamamos soldabilidad.

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

Podemos definir la soldabilidad como la capacidad de un metal para ser soldado en unas condiciones determinadas de manera que se obtenga la estructura especfica deseada y adems, la junta se comporte satisfactoriamente en las condiciones de servicio. En general, un material ser soldable si presenta una buena tenacidad y su composicin es tal que la zona fundida no sea frgil por dilucin con el metal de base [2] La soldabilidad puede ser considerada bajo tres puntos de vista: Soldabilidad operatoria. Se refiere a la operacin de soldeo en s, estudiando las dificultades de su realizacin. Soldabilidad metalrgica. Se ocupa de las transformaciones de los materiales durante el proceso de soldeo. Se estudia para conseguir las caractersticas mecnicas deseadas para la unin. Soldabilidad constructiva. En ella se trata de definir y estudiar las propiedades y condiciones que debe reunir la soldadura para poder emplearse en una construccin [2] PROCESO GMAW SOLDADURA POR ARCO ELECTRICO DE METAL Y GAS En este proceso intervienen el metal de las piezas a soldar denominado metal base, una varilla metlica, revestida, denominada electrodo revestido y una mquina de soldar que aporta la energa necesaria para que se fundan metal base y el electrodo [3]

[2] Figura 2. Soldadura mediante Proceso GMAW

FUNDAMENTOS El sistema de soldadura elctrica con electrodo recubierto se caracteriza, por la creacin y mantenimiento de un arco elctrico entre una varilla metlica llamada electrodo, y la pieza a soldar. El electrodo recubierto est constituido por una varilla metlica a la que se le da el nombre de alma o ncleo, generalmente de forma cilndrica, recubierta de un revestimiento de sustancias no metlicas, cuya composicin qumica puede ser muy variada, segn las caractersticas que se requieran en el uso [3]-------------------------. .

ELEMENTOS Plasma: Est compuesto por electrones que transportan la corriente y que van del polo negativo al positivo, de iones metlicos que van del polo positivo al negativo, de tomos gaseosos que se van ionizando y estabilizndose conforme pierden o ganan electrones, y

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

de productos de la fusin tales como vapores que ayudarn a la formacin de una atmsfera protectora. Esta misma alcanza la mayor temperatura del proceso. Llama: Es la zona que envuelve al plasma y presenta menor temperatura que ste, formada por tomos que se disocian y recombinan desprendiendo calor por la combustin del revestimiento del electrodo. Otorga al arco elctrico su forma cnica. Bao de fusin: La accin calorfica del arco provoca la fusin del material, donde parte de ste se mezcla con el material de aportacin del electrodo, provocando la soldadura de las piezas una vez solidificado. Crter: Surco producido por el calentamiento del metal. Su forma y profundidad vendrn dadas por el poder de penetracin del electrodo. Cordn de soldadura: Est constituido por el metal base y el material de aportacin del electrodo y se pueden diferenciar dos partes: la escoria, compuesta por impurezas que son segregadas durante la solidificacin y que posteriormente son eliminadas, y sobre el espesor, formado por la parte til del material de aportacin y parte del metal base, la soldadura en s Electrodo: Son varillas metlicas preparadas para servir como polo del circuito; en su extremo se genera el arco elctrico. En algunos casos, sirven tambin como material fundente. La varilla metlica a menudo va recubierta por una combinacin de materiales que varan de un electrodo a otro. El recubrimiento en los electrodos tiene diversa funciones, stas pueden resumirse en las siguientes: [3] CARACTERSTICAS Y APLICACIONES DE LA SOLDADURA La soldadura de arco con electrodo revestido es un proceso usado ampliamente, particularmente en soldaduras pequeas de produccin, mantenimiento, reparacin o construccin. El equipo es simple, econmico y porttil. Debido a que el material protector del arco est en el revestimiento, no se requiere emplear otros materiales. La posicin de la soldadura no est limitada por este proceso, sino solo por el tipo y tamao del electrodo. El proceso puede usarse para soldar la mayora de los materiales usados comnmente. Los metales de bajo punto de fusin como el plomo, estao, zinc, etc. no se sueldan por este proceso, porque el calor que se produce suele ser muy alto. Los metales reactivos tales como titanio, circonio, tantalio, etc. no son soldados por este proceso, pues son sensibles al oxgeno y la proteccin que se obtiene no es la apropiada [3]

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

PROCESO SAW SOLDADURA POR ARCO SUMERGIDO Al igual que en los dems procesos de soldadura por arco, este es un proceso en el cual el calor es aportado por un arco elctrico generado entre uno o ms electrodos y la pieza de trabajo. Una ventaja del proceso es que, estando el arco completamente encerrado, pueden utilizarse intensidades de corriente extremadamente elevadas sin chisporroteo o arrastre de aire. Las intensidades elevadas producen una penetracin profunda y el proceso es trmicamente eficiente, puesto que la mayor parte del arco est bajo la superficie de la plancha. La cantidad de polvo fundente fundido durante la soldadura es aproximadamente la misma en peso que la de alambre fundido, y se deja sobre el cordn de soldadura como una capa de escoria vtrea [3] FUNCIONAMIENTO La corriente elctrica se conduce entre el electrodo y la pileta fundida a travs de un plasma gaseoso inmerso en el fundente. La potencia la suministra un generador, un transformador rectificador un transformador y se conduce al alambre (electrodo) a travs del tubo de contacto, producindose el arco entre aquel y el metal base.

[3] Figura 3. Esquema de funcionamiento del Proceso SAW

Los alambres utilizados son generalmente aceros de bajo carbono y de composicin qumica perfectamente controlada; el alambre se encuentra usualmente enrollado en una bobina [3]

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

APLICACINES La soldadura por arco sumergido ha encontrado su principal aplicacin en los aceros suaves de baja aleacin, aunque con el desarrollo de fundentes adecuados el proceso se ha usado tambin para el cobre, aleaciones a base de aluminio y titanio, aceros de alta resistencia, aceros templados y revenidos y en muchos tipos de aceros inoxidables. Tambin se aplica para recubrimientos duros y reconstruccin de piezas. Es un mtodo utilizado principalmente para soldaduras horizontales de espesores por encima de 5mm, en los que las soldaduras sean largas y rectas. Pueden soldarse espesores hasta doce milmetros sin preparacin de bordes mientras que con preparacin de bordes el espesor mximo a unir es prcticamente ilimitado [3] Polaridad: Con corriente continua positiva, CC (+) se logra mayor penetracin, mejor aspecto superficial y mayor resistencia a la porosidad. Con corriente continua negativa, CC (+) se obtiene mayor velocidad de deposicin con menor penetracin. Dimetro del alambre: Para una corriente dada, aumentando el dimetro se reduce la penetracin pero el arco se torna ms inestable y se dificulta su encendido.

[3] Figura 4. Tabla de dimetro de alambre

Alambre Para Electrodo El alambre para soldadura por arco sumergido se emplea en forma de bobinas y est cobreado; esto evita la oxidacin superficial en el almacenaje y proporciona seguridad en el contacto elctrico; con poca resistencia entre el alambre de soldar y los contactos de cobre a travs de los cuales se conduce la corriente. El dimetro del hilo utilizado depende fundamentalmente de la intensidad de corriente de soldadura necesaria y puede situarse entre 5mm de dimetro, para corriente de 150 A, a 10mm de dimetro, para una corriente de 3000 A [3] Fundentes Los fundentes para la soldadura por arco sumergido estn granulados a un tamao controlado y pueden ser de tipo fundido, aglomerado sinterizado. Originalmente se utilizaban fundentes fundidos, machacados y calibrados; atribuyndoseles las ventajas de estar totalmente libres de humedad y no ser higroscpicos. Tanto la composicin qumica como el estado de divisin de los fundentes tienen una importante influencia sobre la forma de comportarse en la soldadura [3]

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

MATERIALES UTILIZADOS COMO COMPONENTES DE LOS FUNDENTES MINERAL FRMULA Calcita CaCO3 Cordindn Al2O3 Criolita Na3AlF6 Dolomita CaMg(CO3)2 Ferosilicio FeSi2 Fluorita CaF2 Hausmanita Mn3O4 Hierro Fe xido clcico CaO Magnesita MgCO3 Periclasa MgO Cuarzo SiO2 Rhodenita MnSiO3 Rutilo TiO2 Wellastonita CaSiO3 Zircn ZrSiO4 Zirconia ZrO2

[3] Tabla1. Materiales Fundentes

DEFECTOS EN LAS SOLDADURAS POR ARCO SUMERGIDO Porosidad Es un defecto bastante comn y se debe a varios factores. A veces aparece en forma visible, como pinchaduras en la superficie del cordn y otras en forma no visible, por debajo de la superficie, revelado por rayos X ultrasonido. Las principales causas son: Contaminacin de la junta con pintura, grasa, aceite, xidos hidratados, etc. Estos materiales se descomponen a las elevadas temperaturas del arco produciendo gases. Fundente hmedo: Es buena prctica resecar los fundentes antes de su empleo y almacenarlos en un ambiente calefaccionado. Los fabricantes proveen indicaciones al respecto [4] Fisuras de Solidificacin La fisuracin en caliente suele ser un problema causado por el gran tamao de la pileta lquida debido a grandes corrientes de soldadura combinado con elevadas velocidades de avance. Esto origina cordones estrechos y profundos que son muy proclives a las fisuras longitudinales en caliente; figura siguiente [3]

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

[3] Figura 5. Figuras de solidificacin

PROCESO GMAW SOLDADURA POR ARCO ELECTRICO DE METAL Y GAS La soldadura por arco de metal y gas (gas metal are welding, GMAW) es un proceso de soldadura por arco que emplea un arco entre un electrodo continuo de metal de aporte y el charco de soldadura. El proceso se realiza bajo un escudo de gas suministrado externamente y sin aplicacin de presin [4]

[6] Figura 6. Soldadura mediante Proceso GMAW

Limitaciones Como en cualquier proceso de soldadura, hay ciertas limitaciones que restringen el uso de la soldadura por arco de metal y gas. Entre ellas estn las siguientes:

7

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

1. El equipo de soldadura es ms complejo, ms costoso y menos transportable que el de SMAW. 2. GMAW es ms difcil de usar en lugares de difcil acceso porque la pistola soldadora es ms grande que un porta electrodos de arco de metal protegido, y la pistola debe estar cerca de la unin [entre 10 y 19 mm (3/8 y 3/4 pulg)] para asegurar que el metal de soldadura est bien protegido. 3. El arco de soldadura debe protegerse contra corrientes de aire que puedan dispersar el gas protector. Esto limita las aplicaciones en exteriores a menos que se coloquen barreras protectoras alrededor del rea de soldadura. 4. Los niveles relativamente altos de calor radiado y la intensidad del arco pueden hacer que los operadores se resistan a utilizar el proceso [4] PROCESO GMAW-P SOLDADURA POR ARCO METLICO CON GAS PULSANTE Proceso anteriormente descrito en donde la transferencia del metal se realiza a travs de gotas muy delgadas inducidas por pulsos a intervalos espaciados regularmente. Esto trae como consecuencia que las condiciones de transferencia proporcionen un charco de soldadura ms pequeo y de mayor control, lo que permite soldar materiales de secciones con espesor delgado y en cualquier posicin (Brosilon, 1984) y presentando a su vez un excelente acabado superfi- cial con escasas salpicaduras y porosidades (Amin, 1984). Esta tcnica se caracteriza por: un menor aporte trmico, un menor nivel de tensiones residuales, un menor gasto de energa, un menor costo de gas de proteccin, lo que influye directamente en la eficiencia de la deposicin, calidad esttica y estructural de la junta, la geometra de la soldadura y la manera en que las operaciones industriales puedan ser realizadas (Gonalves e Silva et al. 2007; (Gonalves e Silva et al. 2008). En este trabajo se determinaron el conjunto de parmetros (Corriente Pico Ip, Corriente Base Ib, Tiempo Pico Tp y Tiempo Base Tb) basados en el Criterio de Amin del proceso GMAW-P para la unin de juntas biseladas de espesor 9 mm del acero API 5L X52, utilizando como material de aporte un electrodo macizo ER70S-6 con proteccin gaseosa (80% Ar 20% CO2) [5]

[5] Figura 7. Parmetros tpicos de la soldadura GMAW-P

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

PROCEDIMIENTO EXPERIMENTAL Materiales y equipos Se emplearon lminas del acero API 5L X52 suministradas por el fabricante con las siguientes dimensiones: 300 x 245 x 9 mm. Estas fueron maquinadas para la elaboracin del cupn de prueba en la que se realiz un bisel en V en ngulo de 60 con un taln de 1,2 mm. Diseo de junta El equipo de soldadura empleado para la realizacin de los ensayos fue una fuente de soldadura multiproceso MTE DIGITEC 450/600 de fabricacin brasilea. Como material de aporte en el proceso de soldadura se utiliz un alambre slido ASME ER70S-6 de 1,2 mm de dimetro y a su vez el gas de proteccin empleado fue una mezcla de 80% Argn y 20% CO2 (Lincoln Electric, 1995). Las composiciones qumicas tanto del metal base como la del material de aporte fueron determinadas empleado la tcnica de Espectroscopia de Absorcin Atmica para los elementos silicio y manganeso y el mtodo Gasomtrico para el carbono y el azufre. La seleccin de los parmetros de arco pulsado se determinaron por la metodologa de Amin (1983) que permiti obtener las variables: Ip, Ib, Tp y Tb. Se determin una zona paramtrica utilizando tres velocidades de alimentacin diferentes tomando en cuenta la velocidad de soldadura (Vs) en funcin de la velocidad de alimentacin (WF). Hay que destacar que la seleccin de estos parmetros a su vez se basaron en tres requisitos indispensables mencionados a continuacin (Rajasekaram,1988): La velocidad de alimentacin del alambre (WF) debe estar en balance con la tasa de fusin del alambre, tal que la longitud de arco se mantenga constante durante la soldadura [5] PROCESO GMAW-S SOLDADURA POR ARCO CON PROTECCIN GASEOSA En sus primeras aplicaciones comerciales, el proceso fue usado para soldar aluminio con un gas de proteccin inerte, dando lugar al trmino MIG (metal inert gas) el cual es todava comnmente usado cuando se refiere a este proceso. Se han aadido variaciones a este proceso, entre las cules se tiene el uso de gases de proteccin activos, particularmente CO2 para la soldadura de ciertos materiales ferrosos. Teniendo tambin un mtodo de corriente pulsante controlada (GMAW-P) para proveer una transferencia de metal en

[6] Figura 7. Soldadura por Proceso GMAW-S

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

forma de spray uniforme desde el electrodo con niveles de corriente en promedio ms bajo. El GMAW usa ya sea equipo automtico o semiautomtico, la mayora de los metales pueden soldarse con este proceso, es econmico y requiere poco a ninguna limpieza del depsito de soldadura. La distorsin es reducida y el acabado del metal es mnimo comparado con la soldadura de electrodo revestido [6] PROCESO FCAW SOLDADURA POR ARCO CON NCLEO DE FUNDENTE Es un proceso de soldadura por arco que aprovecha un arco entre un electrodo continuo de metal de aporte y el charco de soldadura. Este proceso se emplea con proteccin de fundente contenido dentro del electrodo tubular, con o sin un escudo adicional de gas de procedencia externa, y sin aplicacin de presin. El electrodo con ncleo de fundente es un electrodo tubular de metal de aporte compuesto que consiste en una funda metlica y un ncleo con diversos materiales pulverizados. Durante la soldadura, se produce un manto de escoria abundante sobre la superficie de la franja de soldadura [3] CARACTERSTICAS Los beneficios se obtienen al combinarse tres caractersticas generales: 1. 2. La productividad de la soldadura de alambre contino. Las cualidades metalrgicas que puede derivarse de un fundente.

3. Una escoria que sustenta y moldea el cordn de soldadura. El proceso FCAW combina caractersticas de soldadura por arco de metal (SMAW), la soldadura por arco de metal y gas (GMAW) y la soldadura por arco sumergido (SAW). En las figuras No. 8 y 9 se muestran los elementos del proceso FCAW, as como las caractersticas que distinguen las dos variaciones principales... El mtodo con escudo de gas Figura No. 8, el gas protector (por lo regular dixido de carbono o una mezcla de argn y dixido de carbono o una mezcla de argn [3]

[3] Figura 8. Soldadura por arco con ncleo de fundente con gas

10

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

En el mtodo con autoproteccin que se muestra en la figura No. 9, la proteccin se obtiene a partir de ingredientes vaporizados del fundente que desplazan el aire y por la escoria que cubre las gotas del metal derretido y el charco de soldadura durante la operacin [3]

[3] Figura 9. Soldadura por arco con ncleo de fundente y autoproteccin

APLICACIONES El proceso se emplea para soldar aceros al carbono y de baja aleacin, aceros inoxidables y hierros colados. Tambin sirve para soldar por puntos uniones traslapadas en lminas y placas, as como para revestimientos y deposicin de superficies duras. El tipo de FCAW que se use depender del tipo de electrodos de que se disponga, los requisitos de propiedades mecnicas de las uniones soldadas y los diseos de las uniones [3] EQUIPO Equipo.Semiautomtico Equipo bsico para la soldadura por arco con ncleo de fundente auto protegida y con escudo de gas es similar. La principal diferencia radica en el suministro y regulacin del gas por el arco en la variante con escudo de gas. La fuente de potencia recomendada es la de CC de voltaje constante, similar a las que se usan para soldadura por arco de metal y gas. La mayor parte de las aplicaciones semiautomticas usa menos de 500 A [3]

11

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

[3] Figura 10. Equipo tpico para soldadura por arco con ncleo de fundente semiautomtica.

Materiales Gases protectores Dixido de carbono

El dixido de carbono (CO2) es el gas protector ms utilizado para soldadura por arco con ncleo de fundente, dos ventajas de este gas son su bajo costo y la penetracin profunda que permite lograr. Mezclas de gases La mezcla de uso ms comn en FCAW con escudo de gas consiste en 75% de argn y 25% de dixido de carbono. La mezcla AR-CO2 se usa principalmente para soldar fuera de posicin [3] PROCESO GTAW SOLDADURA POR ARCO CON GAS DE TUNGSTENO La soldadura GTAW (gas tugsten arc welding) o Soldadura TIG (tungsten inert gas) es tambin conocida como soldadura Heliarc, es un proceso en el que se usa un electrodo no consumible de tungsteno slido, el electrodo, el arco y el rea alrededor de la soldadura fundida son protegidas de la atmsfera por un escudo de gas inerte, si algn metal de aporte es necesario es agregado a la soldadura desde el frente del borde de la soldadura que se va formando La Soldadura TIG fue desarrollada inicialmente con el propsito de soldar metales anticorrosivos y otros metales difciles de soldar, no obstante al pasar del tiempo, su aplicacin se ha expandido incluyendo tanto soldaduras como revestimientos endurecedores (hardfacing) en prcticamente todos los metales usados comercialmente En cualquier tipo de proceso de soldadura la mejor soldadura, que se puede obtener, es aquella donde la soldadura y el metal base comparten las mismas propiedades qumicas, metalrgicas y fsicas, para lograr esas condiciones la soldadura fundida debe estar

12

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

protegida de la atmsfera durante la operacin de la soldadura, de otra forma, el oxgeno y el nitrgeno de la atmsfera se combinaran, literalmente, con el metal fundido resultando en una soldadura dbil y con porosidad. En la soldadura TIG la zona de soldadura es resguardada de la atmsfera por un gas inerte que es alimentado a travs de la antorcha, Argn y Helio pueden ser usados con xito en este proceso, el Argn es mayormente utilizado por su gran versatilidad en la aplicacin exitosa de una gran variedad de metales, adems de su alto rendimiento permitiendo soldaduras con un bajo flujo para ejecutar al proceso. El Helio genera un arco ms caliente, permitiendo una elevacin del voltaje en el arco del 50-60%. Este calor extra es til especialmente cuando la soldadura es aplicada en secciones muy pesadas. La mezcla de estos dos gases es posible y se usa para aprovechar los beneficios de ambos, pero la seleccin del gas o mezcla de gases depender de los materiales a soldar. Las siguientes son unas referencias tiles al momento de efectuar los ajustes iniciales de los sistemas aplicados [6] Gua para determinar el tipo de corriente AC* Usando Tungsteno Thoriado o Electrodos "Rare Earth" ** 8 - 20 15 80 70 150 140 235 225 325 300 425 400 525 500 700 DCSP DCRP

Dimetro del electrodo en Pulgadas

Usando Tungsteno Puro 5 15 10 60 50 100 100 160 150 210 200 275 250 350 325 475

Usando Tungsteno Puro,Thoriado, o "Rare Earth" 8 20 15 80 70 150 150 250 250 400 400 500 50 800 800 1000

.020 .040 1/16 3/32 1/8 5/32 3/16

----10 20 15 30 25 40 40 55 55 80 80 125

Los valores mximos mostrados han sido determinados usando un transformador de onda desbalanceada, si un transformador de onda balanceada es usado, reduzca estos valores 30% o use el prximo dimetro de electrodo ms grueso. Esto es necesario dado el alto calor que aplica al electrodo una onda balanceada. Los electrodos con la punta redondeada son los que mejor sostienen estos niveles de corriente.

[6] Tabla 2. Tipo de Corriente

13

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

Gua para determinar la corriente aplicada Corriente Corriente Directa Alternada Con Con Con estabilizacin Polaridad Polaridad de alta Negativa Positiva frecuencia 1 NR 2 1 NR NR 1 NR 2 1 NR 2 1 NR NR 1 NR NR 2 1 NR 2 1 NR NR 1 NR 2 1 NR 2 1 NR 1 NR NR 1 1 NR 2 1 NR 2** 1 NR NR 1 NR 2 1 NR 2 1 NR NR 1 NR NR 1 NR

Material

Magnesio hasta 1/8" de espesor Magnesio sobre 3/16" de espesor Magnesio Colado Aluminio hasta 3/32" de espesor Aluminio sobre 3/32" de espesor Aluminio Colado Acero Inoxidable Aleaciones de Latn Bronce Cobre Silicn Plata Aleaciones Hastelloy Revestimientos de Plata Endurecimientos Hierro Colado Acero bajo carbn, 0.015 a 0.030 in Acero bajo carbn, 0.030 a 0.125 in. Acero alto carbn, 0.015 a 0.030 in. Acero alto carbn, 0.030 in. o mas Cobre desoxidado Titanio

[6] Tabla 3. Corriente Aplicada

El escudo de gas que expulsa la antorcha es muy importante para asegurar soldaduras de calidad. La forma de todas las partes internas y externas de la boquilla ha sido creada para lograr las caractersticas apropiadas del flujo de gas. PROCESO PAW SOLDADURA POR ARCO DE PLASMA La soldadura por plasma es un proceso muy similar al de soldadura TIG. Es un sistema ms desarrollado que el mtodo de soldadura TIG, que proporciona un aumento de la productividad En el sistema de soldadura por plasma hay dos flujos independientes de gas, el gas plasmgeno que fluye alrededor del electrodo de tungsteno, formando el ncleo del arco plasma y el gas de proteccin el cual proporciona la proteccin al bao de fusin.

14

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

La soldadura por plasma PAW se presenta en tres modalidades: 1. Soldadura micro plasma, con corrientes de soldadura desde 0.1 Amp. Hasta 20 Amp. 2. Soldadura medio plasma, con corrientes de soldadura desde 20 Amp. Hasta 100 Amp. 3. Soldadura Keyhole, por encima de los 100 Amp. en el cual el arco plasma penetra todo el espesor del material a soldar. Principalmente, se utiliza en uniones de alta calidad tales como en construccin aeroespacial, plantas de procesos qumicos e industrias petroleras [7] Partes de la soldadura por plasma

Gases: Los cuales fluyen envolviendo el electrodo de tungsteno. Generalmente argn o helio. El electrodo de tungsteno: Que es el principal ayudante durante el proceso Metal base: Que puede ser cualquier metal comercial o diversas aleaciones. Depsito de gas: Que puede ser de cermica, de metal de alta resistencia de impacto o enfriado por agua. [8] PROCESO ESW SOLDADURA POR ELECTRO-ESCORIA

Cuando comienza el proceso de soldadura, se crea un arco entre el electrodo y la pieza a soldar. Cuando el flux de soldadura que se coloca en la junta se funde, se produce un bao de escoria que aumenta en profundidad. Cuando la temperatura de la escoria y por tanto su conductividad aumentan, el arco se extingue y la corriente de soldadura es conducida mediante la escoria fundida, donde la energa necesaria se produce por resistencia. La soldadura se forma entre una parte fija, zapatas de cobre refrigerada por agua o zapatas mviles y la junta a soldar. El cabezal de soldadura se mueve hacia arriba segn va avanzando el proceso de soldadura

[3] Figura 11.Soldadura por electroescoria

Como consumibles se utilizan uno o ms electrodos, dependiendo del espesor de la chapa. Si el material base es de fuerte espesor, puede utilizarse oscilacin del electrodo[3].

15

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

VENTAJAS Alta productividad Bajos costes en la preparacin de las juntas La posibilidad de que pueda realizarse en una sola pasada independientemente del espesor de la chapa No se forman deformaciones angulares con la soldadura a tope Mnima tensin transversal

APLICACIONES Las aplicaciones ms comunes son en el sector de la metalurgia, sector de lacreacin de puentes, naves industriales y maquinaria muy pesada. Tambin se utiliza para soldar paredes gruesas, juntas en grandes hornos, y para soldar aceros inoxidables. Es muy comn en la industria naval, para la unin de chapas gruesas de acero al carbono [3] PROCESO EGW SOLDADURA ELECTROGASEOSA Es un proceso de AW que usa un electrodo consumible continuo, ya sea de alambre con ncleo de fundente o alambre desnudo con gases protectores que se suministran en forma externa y zapatas de moldeo para contener el fundido. El proceso se aplica primordialmente a la soldadura empalmada vertical, como se muestra en la figura siguiente. Cuando se emplea el alambre de electrodo con ncleo fundente, no se suministran gases externos y el proceso puede considerarse una aplicacin especial de la FCAW auto protegida. Cuando se usa un alambre de electrodo desnudo con gases protectores de una fuente externa, se considera un caso especial de la GMAW. Las zapatas del moldeo se enfran con agua para evitar su adiccin al pozo soldado La soldadura por electrogas, es un desarrollo de la soldadura por electroescoria, siendo procedimientos similares en cuanto a su diseo y utilizacin. En vez de escoria, el electrodo es fundido por un arco, que se establece en un gas de proteccin, de la misma manera que en la soldadura MIG/MAG. Este mtodo se utiliza para soldar chapas con espesores desde 12 mm. hasta 100 mm., utilizndose oscilacin para materiales con espesores fuertes. Normalmente, la junta es una simple unin-I con una separacin. Las juntas- V tambin son utilizadas. Cuando la soldadura es vertical - como por ejemplo, en tanques de gran tamao -, se pueden conseguir importantes ahorros de coste, si se compara con la soldadura manual MIG/MAG. Como en otros tipos de soldadura por arco con proteccin por gas, se pueden utilizar hilos slidos o tubulares, utilizndose los mismos tipos de gases de proteccin. Comparado con la soldadura por electroescoria, este sistema produce una zona trmicamente afectada (HAZ) ms pequea y por tanto mejores valores de resiliencia. Con una extensin del electrodo ms larga (stick out), se puede conseguir una velocidad de soldadura mayor, produciendo menor fusin de material base y por tanto menos aporte calorfico [3]

16

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

[3] Figura 13. Soldadura electrogaseosa usando un alambre con ncleo fundente: a) vista frontal sin zapata de moldeo para mayor claridad. b) vista lateral que muestra las zapatas de moldeo en ambos lados

PROCESO RW SOLDADURA POR RESISTENCIA En la soldadura por resistencia, los metales se unen sin necesidad de material de aporte, es decir, por aplicacin de presin y corriente elctrica sobre las reas a soldar. La cantidad de calor a aportar, depende de la resistencia elctrica sobre dicha rea. Este hecho, es un factor importante en este tipo de procesos de soldadura y le aporta el nombre a dicho proceso. Los principales tipos de soldadura por resistencia son los siguientes: - Soldadura por puntos. - Soldadura proyecciones o resaltos. - Soldadura costura. - Soldadura a tope. - Soldadura por chispa. - Soldadura de hilo aislado. PROCEDIMIENTO Fase De Posicionamiento: se ejerce presin sobre los electrodos de tal forma que se consiga la unin de los materiales a soldar.

[9] Figura 14. Soldadura por Resistencia

Fase De Soldeo: pasa la corriente elctrica creando diferencia de potencial entre los electrodos. Se mantiene una presin entre los electrodos durante esta fase, que suele ser mejor que la ejercida en la fase de posicionamiento. Fase De Mantenimiento: se incrementa la presin ejercida despus de cortarse la corriente elctrica.

17

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

Fase De Decadencia: se reduce la presin hasta retirar la pieza una vez ya soldada. APLICACIONES Este procedimiento se utiliza mucho en la industria para la fabricacin de lminas y alambres de metal, se adapta muy bien a la automatizacin. Los elementos bsicos en este tipo de soldadura son, electrodos, por donde fluye la energa elctrica, material a soldar y una presin ejercida en la zona a soldar [9]

PROCESO OFW SOLDADURA OXIACETILNICA Es un proceso de soldadura que utiliza el calor producido por una llama, obtenida por la combustin del gas acetileno con el oxgeno, para fundir bien sea el metal base y el de aportacin si se emplea Para conseguir la combustin es necesario el empleo de dos gases. Uno de ellos tiene la calidad de consumirse durante la combustin. Gases combustibles son el propano, metano, butano y otros, aunque en el proceso del que estamos tratando empleamos el acetileno.

[10] Figura 15. Soldadura Oxiacetilnica (OFW)

El otro es un gas comburente, que es un gas que aviva o acelera la combustin. Uno de los principales comburentes es el aire formado por una mezcla de gases (Nitrgeno 78%, Oxgeno 21% y el restante 1% de gases nobles). El gas comburente que se emplea en este procedimiento de soldadura es el oxgeno puro Equipamiento Necesario Para El Proceso La principal funcin de los equipos de soldadura oxiacetilnica es suministrar la mezcla de gases combustible y comburente a una velocidad, presin y proporcin correcta. El equipo oxiacetilnico est formado por: - Las botellas o cilindros de oxgeno y acetileno: La botella de oxgeno tiene el cuerpo negro y la ojiva blanca, mientras que la de acetileno tiene el cuerpo rojo y ojiva marrn. - Los manorreductores o reguladores: su propsito o funcin principal es reducir la presin y adems de permitir una circulacin continua y uniforme del gas. - Las mangueras: Los dimetros interiores son generalmente de 4 a 9 mm para el oxgeno y de 6 a 11 mm para el acetileno. La manguera por la que circula el oxgeno es de color azul y de color rojo por la que circula el acetileno. - Las vlvulas de seguridad o antirretroceso: son las encargadas de prevenir un retroceso de la llama desde el soplete hacia las mangueras o de las mangueras a las botellas

18

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

- El soplete o antorcha: La misin principal es asegurar la mezcla de los gases, de forma que exista un equilibrio entre la velocidad de salida y la de inflamacin [10]

Equipamiento

Regulador

Mangueras

Antorchas

Vlvulas

[10] Figura 16. Equipamiento para Proceso (OFW)

PROCEDIMIENTO Ajuste De La Llama El ajuste de las llamas para soldar se efecta de acuerdo al siguiente procedimiento:

Ajustar la presin de trabajo correspondiente de acuerdo al calibre de la boquilla que se utilice. Colocarse las gafas en la frente. Abrir la vlvula de acetileno en el soplete girndola vuelta Encender el acetileno Ajustar la llama acetilnica hasta que deje de producir humo pero que no se separe de la boquilla Abrir la vlvula de oxgeno del soplete hasta obtener la llama carburante, neutra u oxidante que se necesite para trabajar. Durante el trabajo la llama se desajusta constantemente, por lo que es necesario reajustarla moviendo exclusivamente la vlvula de oxgeno.

19

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

Tcnicas a utilizar en el Proceso La soldadura fuerte de los aceros inoxidables, requiere de una llama ligeramente reductora o casi neutra con el fin de reducir la oxidacin en las superficies de los materiales base durante el calentamiento. Para evitar el sobrecalentamiento o inclusive la fusin del metal base, se utilizar la zona exterior de la llama y no las zonas cercanas al cono interno o dardo, manteniendo el soplete en continuo movimiento para evitar puntos calientes. Las piezas que forman la unin deben ser calentadas uniformemente para que alcancen la temperatura de soldeo al mismo tiempo, la antorcha debe estar en continuo movimiento para evitar sobrecalentamiento. Al tratar de soldar dos piezas con diferentes secciones o distintas conductividad, siempre recibir mayor aporte energtico, la de mayor espesor o la de mayor conductividad, simplemente debido a que esta ltima disipar el calor ms rpidamente. En cualquier caso, la mejor manera de comprobar la homogeneidad del calentamiento, es observar que los cambios que sufre el fundente se realizan de manera uniforme independientes de las secciones o conductividad de las superficies a soldar [10] USOS La soldadura oxiacetilnica es adecuada para soldar: Planchas delgadas de acero. Tuberas complicadas. Algunos otros metales (acero inoxidable, cobre, latn, nquel ) Otro de sus usos es cuando no hay energa elctrica disponible. En caso contrario se prefiere la soldadura por arco elctrico [10]

PROCESO DFW SOLDADURA POR DIFUSIN La soldadura por difusin, puede considerarse una extensin del proceso de soldadura por presin a temperatura elevada y larga duracin. Es un proceso en estado slido obtenido mediante la aplicacin de calor y presin en medio de una atmsfera controlada con un tiempo lo suficientemente necesario para que ocurra la difusin o coalescencia. [11]

[11] Figura 17. a) Representacin esquemticade soldadura por fusin. b) Macrografa de la junta.

20

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

PROCEDIMIENTO Este proceso se lleva a cabo en tres procedimientos: 1. Hace que las dos superficies se suelden a alta temperatura y presin, aplanando las superficies de contacto, fragmentando las impurezas y produciendo un rea grande de contacto de tomo con tomo. 2. Una vez obtenidas las superficies lo suficientemente comprimidas a temperaturas altas, los tomos se difunden a travs de los lmites del grano, este paso suele suceder con mucha rapidez aislando los huecos producidos por la difusin en los lmites del grano. 3. Por ltimo se eliminan por completo los huecos mencionados en el segundo paso, producindose una difusin en volumen, la cual es muy lenta respecto de la anterior [11] VENTAJAS DE LA SOLDADURA POR DIFUSIN Una de las ventajas ms importantes que motivaron al desarrollo de este tipo de soldadura es la capacidad de unin de metales diferentes incluyendo aquellos que son difciles de unir por procesos convencionales de fusin. Materiales no metlicos, como por ejemplo la cermica o productos de metal sinterizado podan ensamblarse a los metales de una forma extraordinariamente resistente que nunca antes haba sido posible de realizar. [11] APLICACIONES Las aplicaciones ms importantes que nos podemos encontrar en la actual industria son: Colocacin de puntas de aleaciones duras y carburos en herramientas de corte. Fabricados de titanio, desde sencillas piezas para reemplazar piezas forjadas a grandes estructuras, muy utilizado en la industria aeroespacial [11]

PROCESO FRW SOLDADURA POR FRICCIN La soldadura por friccin es un mtodo de soldadura que aprovecha el calor generado por la friccin mecnica entre dos piezas en movimiento. Es utilizada para unir dos piezas, an cuando una de ellas por lo menos sea de igual o distinta naturaleza, por ejemplo: acero duro y acero suave, aluminio y aleaciones, acero y cobre, etc, lo cual le confiere innumerables ventajas frente a otro tipo de soldaduras como puede ser la soldadura GMAW con la que no se pueden soldar aceros inoxidables ni aluminio o aleaciones de aluminio [12]

[12] Figura 18. Pieza sodada por friccin

21

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

PROCEDIMIENTO Al menos una de las dos piezas tendr que ser un volumen de revolucin, generalmente cilindros. En el caso de que las dos piezas sean volmenes de revolucin se tendrn que alinear, perfectamente, ambos ejes longitudinales El principio de funcionamiento consiste en que la pieza de revolucin gira en un movimiento de rotacin fijo o variable alrededor de su eje longitudinal y se asienta sobre la otra pieza. Cuando la cantidad de calor producida por rozamiento es suficiente para llevar las piezas a la temperatura de soldadura, se detiene bruscamente el movimiento, y se ejerce un empuje el cual produce la soldadura por interpenetracin granular. En ese momento se produce un exceso de material se eliminar fcilmente con una herramienta de corte, ya que todava se encontrar en estado plstico [12]

VENTAJAS No requiere costes adicionales porque no necesita material de relleno ni gas protector (como por ejemplo la soldadura TIG) por lo que no se producen humos txicos. Es un proceso bastante seguro ya que no se producen arcos, chispas ni llamas. Debido a que toda la superficie transversal est implicada en el proceso, se obtendr una alta resistencia, bajas tensiones de soldadura, las impurezas se eliminarn durante el proceso y no existir porosidad como s pueden aparecer en otros procesos como la soldadura por arco [12]

APLICACIONES Se suele emplear en volmenes cilndricos como pueden ser los ejes de transmisin, turbocompresores o las vlvulas de coches, camiones o trenes [12]

PROCESO EBW SOLDADURA CON HAZ DE ELECTRONES

[12] Figura 19. Soldadura por haz de electrones. a) Proceso, b) Ajugero de soldadura

22

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

La soldadura por haz de electrones es un proceso de soldadura de fusin, que se logra mediante el contacto de la pieza a soldar con un haz de electrones de alta densidad energtica. El haz de electrones es de pequeo dimetro y elevada intensidad energtica, lo cual permite atravesar grandes espesores de material (hasta 65 milmetros de una sola pasada aproximadamente). El principio de soldadura se puede explicar mediante el efecto keyhole (tambin denominado como ojo de cerradura) [13] PROCEDIMIENTO El proceso de soldadura mediante haz de electrones se efecta en una cmara de vaco. Encima de dicha cmara se encuentra una pistola de electrones. Las piezas a soldar se colocan en un manipulador motorizado dentro de la cmara de vaco produciendo as soldaduras axiales o lineales. La pistola de haz de electrones, consta de un ctodo y un nodo entre los que se genera una diferencia de potencial y se induce el paso de corriente. Debajo del nodo, hay una lente magntica, para dirigir el haz de electrones hacia la zona de soldadura [13] EQUIPO NECESARIO Cmara de vaco La forma ms usual de la cmara de trabajo es la cbica, ya que se puede trabajar con piezas de diferente forma, aunque para piezas especficas como tubulares se puede disear una cmara de trabajo con forma cilndrica. La cmara de trabajo se ha de disear conforme a la pieza a trabajar. Para generar la presin de trabajo en su interior se emplean diferentes tipo de bombas de vaco: rotativas y turbomoleculares. [13] Pistola de haz de electrones En la pistola de electrones se encuentra el ctodo, formado por una banda de Wolframio, por la cual fluye una fuerte corriente alcanzando grandes temperaturas (2500 C) que emitir una corriente de electrones. Por debajo de la pistola se encuentra un anillo nodo que acelera los electrones hasta un 50-70% la velocidad de la luz. La pistola se conecta a un sistema de potencia, el cual genera la diferencia de potencial necesaria entre ctodo y nodo. Estos sistemas se pueden clasificar en dos tipos: Equipos de baja tensin (15-60kV) y Equipos de alta tensin (100-200kV). [13] VENTAJAS Soldadura de alta calidad con perfiles profundos o estrechos o ambos, zonas afectadas por el calor bien delimitadas y baja distorsin trmica. Las velocidades de soldaduras son altas en comparacin con otras operaciones de soldadura continua.No se usa metal de relleno, ni se necesitan fundentes ni gases protectores. [13] Puede usarse en profundidades de 50 mm (2 in) o ms APLICACIONES Industria aeroespacial. Industria automotriz: soldadura de engranes y turbocompresor. Construccin e ingeniera: vlvulas, sierras, tanques blindados [13]

23

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

PROCESO LBW SOLDADURA CON HAZ O RAYO LSER La soldadura por rayo lser es un proceso de soldadura por fusin que utiliza la energa aportada por un haz lser para fundir y recristalizar el material o los materiales a unir, obtenindose la correspondiente unin entre los elementos involucrados. En la soldadura lser comnmente no existe aportacin de ningn material externo. La soldadura se realiza por el calentamiento de la zona a soldar, y la posterior aplicacin de presin entre estos puntos. De normal la soldadura lser se efecta bajo la accin de un gas protector, que suelen ser helio o argn [13] PROCEDIMIENTO El lser de alta potencia utilizado para la soldadura se trata de un dispositivo que amplifica la radiacin en una determinada longitud de onda y la emite como haz coherente, casi paralelo, el cual puede enfocarse para producir una cierta cantidad de energa capaz de fundir en material con el cual se est trabajando.

[13] Figura 20. Soldadura de haz de laser. a) Proceso, b) Absorcin de energa

Esta densidad de energa puede ser del mismo tipo de un haz de electrones, utilizado para la soldadura. [13] VENTAJAS

Se puede transmitir por el aire, por lo que no se requiere un vaco. Es un proceso fcilmente automatizable por el hecho de que los rayos se pueden conformar, manipular y enfocar pticamente usando fibras pticas. Este tipo de soldadura no genera rayos X. Produce muy poca distorsin y tiene una tendencia muy pequea a la fusin incompleta, a las salpicaduras y a las porosidades. [13]

APLICACIONES Se utiliza, principalmente, para soldar:

Piezas de transmisiones en la industria automotriz. Piezas unitarias grandes. Series grandes y con buenos acabados. Piezas de electrodomsticos. Piezas para la industria aeronutica de aluminio, titanio o nquel. [13]

24

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

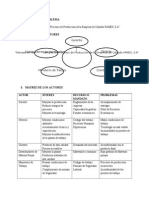

SOLDADURA FUERTE, OXI-GAS CON VARILLA DE BRONCE (B) En el proceso de soldadura interviene una serie de factores previos a la realizacin de los trabajos que habr que tener en cuenta, a la vez que se deriva una problemtica especfica a este procedimiento una vez finalizada la tarea.

[14] Figura 21. Soldadura con varilla de bronce

Entre los factores a tener en cuenta antes de comenzar los trabajos de soldadura se destacan los siguientes: - Tipos de materiales a unir y su soldabilidad; - Eleccin del procedimiento de soldeo a emplear en funcin del material, diseo de la unin, uso posterior, medios disponibles - Cualificacin de los operarios; - Propios del desarrollo del proceso (estabilizacin del arco, reacciones qumicas presentes, desarrollo de la transferencia del material). Una vez finalizado los trabajos se debe comprobar la calidad y estado de los mismos, a la vez que se deber tener en cuenta otros aspectos que son propios al proceso de soldadura, como son: - Aparicin de tensiones trmicas durante el proceso de soldadura, y de tensiones residuales una vez finalizado los trabajos; - Problemas de fatiga, que pueden llevar a la rotura de la unin ante solicitaciones cclicas; -Aparicin de agrietamientos y de nuevas estructuras metalrgicas en la zona donde se produce la unin y el rea limtrofe afectada trmicamente [14]

25

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

SOLDADURA BLANDA, ALEACIN PLOMO ESTAO (S)

La soldadura heterognea consiste en realizar uniones en las que el material de aportacin tiene menor punto de fusin (y distintas caractersticas qumico-fsicas) que el material base, realizndose la unin soldada sin fusin del material base y mediante la fusin del material de aportacin que se distribuye entre las superficies de la unin, muy prximas entre s por accin capilar.

[22] Figura 22. Soldadura con aleacin de plomo

La soldadura blanda se distingue de la soldadura fuerte por la temperatura de fusin del material de aporte. La soldadura blanda utiliza aportaciones con punto de fusin por debajo de los 450 C y la soldadura fuerte por encima de los 450 C APLICACIONES La soldadura blanda tiene gran cantidad de aplicaciones, 1 desde la fabricacin de juguetes hasta de motores de aviones y vehculos espaciales. En general se utiliza para la unin de piezas de pequeo tamao, piezas de diferentes materiales, donde sera muy difcil utilizar un proceso de soldadura por fusin. La soldadura blanda se suele utilizar en componentes electrnicos, como circuitos impresos o transistores, piezas ornamentales y piezas de intercambiadores de calor [14]

26

UNIVERSIDAD TCNICA DE AMBATO FACULTAD DE INGENIERA CIVIL Y MECNICA

PROCESOS DE FABRICACIN II

BIBLOGRAFIA:

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. http://www.monografias.com/trabajos13/elproces/elproces.shtml http://www.es.airliquide.com/es/sus-necesidades-son-de/soldadura-ycorte/aplicaciones-para-soldadura-y-corte.html#.U1LadFV5OJk http://www.tecnoficio.com/soldadura/metodos_de_soldadura1.php

http://instructorjrp.blogspot.com/

http://www.revistapolitecnica.epn.edu.ec/ojs2/index.php/revista_politecnica2/ar ticle/view/77

http://vivesoldando-camilo.blogspot.com/2010/06/proceso-gmaw-migmag.html http://www.canbus.galeon.com/soldadura/soldadura_tig.htm http://www.esab.com/es/sp/education/procesos-paw.cfm http://www.esab.es/es/sp/education/procesos-esw.cfm

http://soldaduranovedades.blogspot.com/2008/07/el-proceso-de-soldadura-ycorte-ofw.html http://www.slideshare.net/GrmnLMn/fundamentos-de-soldadura http://es.thompson-friction-welding.com/el-proceso-de-soldadura-por-friccion http://es.scribd.com/doc/125536763/24/Soldadura-por-Rayos-Laser-LBW http://www.ghinduction.com/process/soldadura-blanda/?lang=es

27

You might also like

- Conclusion EsDocument2 pagesConclusion EsdaniecbcNo ratings yet

- Guante SDocument1 pageGuante SdaniecbcNo ratings yet

- Lengua JeDocument8 pagesLengua JedaniecbcNo ratings yet

- CARATULADocument3 pagesCARATULAdaniecbcNo ratings yet

- El Marco LógicoDocument7 pagesEl Marco LógicodaniecbcNo ratings yet

- VIERA2Document8 pagesVIERA2daniecbcNo ratings yet

- Metodo BwraDocument2 pagesMetodo BwradaniecbcNo ratings yet

- MacromedidorDocument10 pagesMacromedidordaniecbcNo ratings yet

- Partes de Un MotorDocument16 pagesPartes de Un MotordaniecbcNo ratings yet

- Formato Seguimiento Sílabo Estudiante Primer ParcialDocument4 pagesFormato Seguimiento Sílabo Estudiante Primer ParcialdaniecbcNo ratings yet

- Calzado FamesDocument3 pagesCalzado FamesdaniecbcNo ratings yet

- Accesorios para Aire ComprimidoDocument3 pagesAccesorios para Aire ComprimidodaniecbcNo ratings yet

- Análisis gases calderaDocument5 pagesAnálisis gases calderadaniecbcNo ratings yet

- Temperaturas de Precalentamiento 7ºaDocument27 pagesTemperaturas de Precalentamiento 7ºadaniecbcNo ratings yet

- GBHDocument2 pagesGBHdaniecbcNo ratings yet

- CARATULADocument3 pagesCARATULAdaniecbcNo ratings yet

- Tipos de FlujoDocument12 pagesTipos de FlujodaniecbcNo ratings yet

- CaratDocument1 pageCaratdaniecbcNo ratings yet

- Caratula ElectroDocument1 pageCaratula ElectrodaniecbcNo ratings yet

- Posible HorarioDocument1 pagePosible HorariodaniecbcNo ratings yet

- B Relacion Carrera Diametro Vs RPM PDFDocument5 pagesB Relacion Carrera Diametro Vs RPM PDFperseus13No ratings yet

- Datos CalculadosDocument1 pageDatos CalculadosdaniecbcNo ratings yet

- Datos CalculadosDocument1 pageDatos CalculadosdaniecbcNo ratings yet

- Aleaciones MetálicasDocument1 pageAleaciones MetálicasdaniecbcNo ratings yet

- TrabajoDocument80 pagesTrabajomcg883No ratings yet

- Fabricación de machos y moldeo mecánico en fundiciónDocument0 pagesFabricación de machos y moldeo mecánico en fundicióndaniecbcNo ratings yet

- Diseño IIDocument8 pagesDiseño IIdaniecbcNo ratings yet

- SiderurgiaDocument2 pagesSiderurgiadaniecbcNo ratings yet

- Sesion 11. Materiales CerámicosDocument75 pagesSesion 11. Materiales CerámicosYOSELI ANABEL DIAZ TELLONo ratings yet

- FIAGRO. Manual de Producción de Tomate OrgánicoDocument24 pagesFIAGRO. Manual de Producción de Tomate OrgánicoFIAGRONo ratings yet

- Catalogo de Muebles para OficinaDocument30 pagesCatalogo de Muebles para OficinaPaulaNo ratings yet

- Manual de Operaciones de La Planta de Tratamiento de Agua Con Sistema de Osmosis InversaDocument12 pagesManual de Operaciones de La Planta de Tratamiento de Agua Con Sistema de Osmosis Inversaguaji159100% (1)

- VidriosDocument29 pagesVidriosSandra Paola Ortega MenaNo ratings yet

- Captacion, Pretratamiento y Planta de Tratamiento de AguaDocument26 pagesCaptacion, Pretratamiento y Planta de Tratamiento de AguaVilly Nuñez MejiaNo ratings yet

- Punto de Fundicion de Los MetalesDocument27 pagesPunto de Fundicion de Los MetalesFrancisco Malave100% (1)

- Ar Digital 242Document33 pagesAr Digital 242William RoaNo ratings yet

- Manual de organoponiaFA PDFDocument91 pagesManual de organoponiaFA PDFFrancisco Arroyo y Galván DuqueNo ratings yet

- Acoplamiento Hidraulico TransfluidDocument32 pagesAcoplamiento Hidraulico TransfluidAlejandraOsorio100% (2)

- DIFENILAMINADocument5 pagesDIFENILAMINAVeronica OchoaNo ratings yet

- Sector Minero y Joyería en el Perú: Oportunidades para Aumentar el Valor AgregadoDocument14 pagesSector Minero y Joyería en el Perú: Oportunidades para Aumentar el Valor AgregadoCristian Manuel Fernández SaldañaNo ratings yet

- La Producción Escrita de Textos Narrativos en Los Estudiantes Del Grado 9° B de La Institución Educativa Marco Fidel Suárez Del Municipio de Caucasia, AntioquiaDocument94 pagesLa Producción Escrita de Textos Narrativos en Los Estudiantes Del Grado 9° B de La Institución Educativa Marco Fidel Suárez Del Municipio de Caucasia, AntioquiaBeatríz García GarcíaNo ratings yet

- 35Document6 pages35ladilla123No ratings yet

- Principios para Selección de Sierras CircularesDocument26 pagesPrincipios para Selección de Sierras CircularesJoas Alvarez PizarroNo ratings yet

- Tesis Pensador MexicanoDocument250 pagesTesis Pensador MexicanoEduardoviri100% (1)

- Hernández Couceyro, AnabelDocument65 pagesHernández Couceyro, AnabelFrank Jhon GonzalezNo ratings yet

- 1433858267817Document82 pages1433858267817ALBERTO SANCHEZ100% (1)

- NRF 239 Pemex 20091 ScbaDocument22 pagesNRF 239 Pemex 20091 ScbaBerenise G.HNo ratings yet

- Folleto Soluciones Integradas para Proyectos de Distribucion de Energia PDFDocument48 pagesFolleto Soluciones Integradas para Proyectos de Distribucion de Energia PDFArmandoAguirreNo ratings yet

- Control de Accesos, Semáforos Pi150Document9 pagesControl de Accesos, Semáforos Pi150By TechNo ratings yet

- Introducción Atadura Plástica Lateral (Ó de Cuello)Document1 pageIntroducción Atadura Plástica Lateral (Ó de Cuello)eric rojas salgadoNo ratings yet

- Universidad Nacional de Ucayali: Facultad de Ciencias Forestales Y AmbientalesDocument11 pagesUniversidad Nacional de Ucayali: Facultad de Ciencias Forestales Y AmbientalesMargaritaNo ratings yet

- Actividad 12Document1 pageActividad 12Fernanda DíazNo ratings yet

- Ms GC 007 Es Conector Múltiple para Fulminante No Eléctrico Fanel CTDDocument4 pagesMs GC 007 Es Conector Múltiple para Fulminante No Eléctrico Fanel CTDEthel Caytano garciaNo ratings yet

- Memoria Descriptiva Linea Primaria CHDocument93 pagesMemoria Descriptiva Linea Primaria CHic_fbt1No ratings yet

- Modelo de Vigilancia Tecnologic - Infante Abreu, Marta BeatrizDocument162 pagesModelo de Vigilancia Tecnologic - Infante Abreu, Marta BeatrizDani Mendoza100% (1)

- Prácticas de Metalurgia-2010 PDFDocument62 pagesPrácticas de Metalurgia-2010 PDFvanxdrade57No ratings yet

- Fertilizantes OrganicosDocument111 pagesFertilizantes Organicosgus93No ratings yet

- Historia PanaderíaDocument29 pagesHistoria PanaderíaRonald Ramirez GuerreroNo ratings yet