Professional Documents

Culture Documents

Tecnologia Construccion Puentes

Uploaded by

Cristian Montenegro Chu0 ratings0% found this document useful (0 votes)

302 views109 pagesOriginal Title

TecnologiaConstruccionPuentes

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

302 views109 pagesTecnologia Construccion Puentes

Uploaded by

Cristian Montenegro ChuCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 109

Autores:

Dr. Gustavo Taylor Hernndez.

MsC. Ing. Luis Lazo Varela

Lic. Grisel Rodrguez Castellanos

Lic. Mayli Azcue Castellano

52

CAPTULO I. SISTEMAS DE PRETENSADO UTILIZADOS EN LA

CONSTRUCCIN DE PUENTES.

Recordaremos que el hormign armado pretensado, consiste en precomprimir el hormign

para neutralizar las tracciones que necesariamente traer la flexin correspondiente a cargas

y sobrecargas, y esto mediante el pretensado del acero, que actualiza la mayor parte de su

energa quedando la pequea parte restante para resistir, en colaboracin con el hormign,

las solicitaciones de cargas y sobrecargas.

El hormign armado pretensado puede presentarse de dos formas, en dependencia de la

hora de tesar las armaduras:

Hormign pretesado: En el que las armaduras se tesan antes de verter y fraguar el

hormign.

Hormign postesado: En el que las armaduras se tesan despus de endurecido el hormign

y quedan, bien al exterior, independientes del hormign durante toda la vida de la obra, o,

bien adheridas a l por la adicin de nuevas masas de hormign o de mortero.

El origen de los puentes de hormign pretensado data de las patentes de invencin

obtenidas por Eugene Freyssinet (1879-1962) el 2 de octubre y el 19 de noviembre de 1928,

quien fue tambin inventor y realizador en todas las ramas de la ingeniera civil.

Freyssinet publica su primera visin del hormign pretensado, al mismo tiempo que su

teora hidrodinmica del hormign, en un artculo de enero de 1933. Los puntos de vista

fundamentales de la nueva teora fueron independizar las deformaciones del acero y del

hormign; y en el lugar de reemplazar el hormign sin aptitud para resistir tracciones por

armaduras que las resistan, hacer que el hormign las aguante por s mismo, creando

previamente estados tensionales de compresin de la misma magnitud que las tracciones

futuras. Haba que devolver la vista al artificio del arco que resiste flexiones gracias a las

compresiones debidas a la carga permanente.

En este mismo libro, anuncia el autor la construccin de una cubierta de vigas pretensadas

de 60 m de luz en Frankfort por la Empresa Wayss & Freytag, para lo que se estaban

haciendo experimentos de laboratorio en un modelo a escala 1/3 en dicha localidad. Estos

ensayos se repetan en Dresde y aunque no desembocaron en las vigas anunciadas,

permitieron la realizacin del primer puente Freyssinet: el de Oelde, en el ao 1938, para

paso sobre una autopista alemana, con tesado previo de armaduras.

El grado de intensidad del pretensado da el pretensado total o parcial.

Pretensado parcial: Al admitir en algunas zonas o para algunas solicitaciones extremas

tracciones (siempre inferiores a las que pueda resistir el hormign).

53

Pretensado total: Crear un estado tensional de compresiones con carcter permanente, que

superpuestos con los que corresponden a las distintas acciones sobre la estructura, den

estados resultantes en los cuales no aparezcan tracciones en ningn punto para carga

permanente.

1.1- Ventajas del hormign pretensado con respecto al hormign armado.

El hormign pretensado tiene una capacidad especialmente grande para recuperarse

totalmente despus de un exceso de carga considerable, sin que queden daos

serios. Las fisuras que se producen temporalmente se cierran de nuevo por

completo.

Gracias a la cooperacin total de la zona de traccin se producen economas en

hormign del 15 al 30 %, con relacin al hormign armado ordinario. El ahorro de

acero, del 60 al 80 %, es mucho ms elevado, lo que se debe, ante todo, a las altas

tensiones admisibles en los aceros de alta resistencia especiales para pretensado.

Alta resistencia a la fatiga.

Limita la fisuracin del hormign, mejorando as su estanqueidad, y por ende,

retardando la corrosin de las armaduras.

Proporciona ligereza.

Mayor capacidad portante.

Mejor control y reduccin de las deformaciones verticales.

Mayor capacidad de absorcin de energa, con la consiguiente mejora del

comportamiento de la estructura sometida a cargas variables, como ocurre con las

cargas ssmicas o dinmicas.

1.2- Formas de conseguir la precompresin del hormign.

La precompresin del hormign se puede lograr de dos formas diferentes, mediante:

El pretensado, estableciendo la solidaridad del acero y el hormign, de un

modo directo mediante alambres adherentes.

El postesado, que establece la unin de ambos elementos con anclajes de

extremidad completada en la mayora de los casos por inyeccin de los

conductos en los que se aloja la armadura.

54

Diferencias.

La diferencia ms importante entre ellos, desde el punto de vista constructivo es que en el

primero, el tesado del acero ha de ser previo a la fabricacin del hormign, y en el segundo

la sucesin de operaciones es la contraria. Esto hace que el pretensado vaya siempre unido

a la prefabricacin, mientras que el postensado admite todos los sistemas constructivos.

En una primera poca, el pretensado exiga la disposicin de alambres rectos y paralelos

que se prolongaban para servir a varias piezas, con lo cual se haca el tesado simultneo de

todas ellas. Esto resulta perfecto para piezas de pequea longitud, que no es el caso de los

puentes, los cuales en cuanto se pasa de una luz mnima exigen cables con perfil curvo o

poligonal, por lo cual o se combina el pretesado con un postesado definitivo, o bien, como

ocurre actualmente, se hace pretesado de alambres con perfil poligonal.

El pretensado no es solo el hormign y el acero: es primero un procedimiento constructivo

desarrollado por algunos desde hace ms de 50 aos.

Desde hace poco se ha notado, el nacimiento de nuevos riesgos provocados no por las

insuficiencias, sino por los excesos:

Exceso de seguridad con la multiplicacin de las armaduras pasivas, que son un

obstculo a la homogeneidad del hormign, el reciente ejemplo del puente de

Bernay es elocuente a este respecto.

Exceso de clculos, hechos fciles, seductores pero a menudo intiles e incluso

peligrosos, gracias a la informtica.

1.3- Cables.

Tipos de armaduras de pretensar (cables).

Las armaduras de pretensar van a depender de la divisin de la seccin de acero necesaria,

en varios cables independientes de pequea seccin en uno o varios cables gruesos. Dentro

de los tipos de armaduras de pretensar se encuentran:

Cables individuales: Para fuerzas de pretensado pequeas.

Cables concentrados en grandes paquetes: Para grandes fuerzas resultan econmicos y

convenientes.

Cables de alambres paralelos: Nmero grande de alambres agrupados paralelamente en una

unidad.

Cables de cordones paralelos: Grupo de varios cordones paralelos.

55

Cables trenzados: Cables en los que se retuercen entre s ms de siete alambres o varios

cordones.

Cables huecos: Son tesados contra una cadena articulada situada en su interior y

hormigonados en este estado. Despus de endurecido el hormign se extrae la

cadena transmitindose a aquel el pretensado.

Cables rectos: Se utilizan en general, como armadura pretesada.

Cables doblados: Se emplean preferiblemente como armadura postesada. Tienen como

objetivo adaptarse a una distribucin variable de momento, o facilitar la transmisin de los

esfuerzos cortantes. Se pueden doblar mediante codales, grapas, etc.

Cables curvos.

Cables poligonales.

Cables de pretensado: La carga lmite mxima de los cables de pretensado se indica tanto

en trminos de tensiones autorizadas como de carga por cable. La tendencia es a autorizar

de 1,900 a 2,000 Mpa y de 2,500 a 3,200 kN respectivamente. Algunos pases constituyen

la excepcin con una tensin autorizada de 1,500 Mpa.

Tipos de aceros.

En el pretensado se deben utilizar aceros de alta resistencia, aceros cuyo alargamiento sea

varias veces mayor que el acortamiento diferido del hormign, de forma tal, que se

conserve una gran parte de la fuerza inicial de pretensado. Cuanto mayor es la resistencia

del acero, menores son las cantidades de hormign y acero necesarias para compensar la

disminucin de la fuerza de pretensado. Pero la eleccin de la resistencia del acero est

condicionada en otros factores, por su coste. Si no escasea el acero, puede resultar

econmico ir a una resistencia media, aunque haya que consumir un porcentaje importante

de ambos materiales en compensar las prdidas de tensin, con el fin de conservar un

pretensado suficientemente grande.

A la hora de elegir la resistencia del acero de pretensar, es importante tener en cuenta la

influencia de la presin transversal, pues una fuerte presin transversal disminuye la

resistencia a traccin de cualquier barra de acero y la influencia de las temperaturas altas.

Todos los alambres y cordones deben ser expedidos de fbrica secos y protegidos de la

lluvia, y durante el transporte y almacenamiento, deben tomarse las medidas necesarias

para evitar su oxidacin.[44]

56

1.4- Misiones del pretensado.

El pretensado cumple una doble misin:

1- Una accin que se introduce a la estructura con el fin de modificar el efecto de otras

acciones que queremos contrarrestar. Esta accin es permanente o casi constante, pues

solo experimenta una pequea variacin en el tiempo como consecuencia de las

deformaciones de fluencia y retraccin del hormign y la relajacin del acero.

2- De armadura. Una vez realizada la inyeccin, el pretensado acompaa al hormign en

su deformacin. La adherencia entre hormign y acero convierte al pretensado en una

armadura ms de la estructura.

Es una doble funcin que ha permitido el formidable paso de la estructura de hormign

armado a las modernas esbelteces y posibilidades actuales. Su empleo ha pasado desde hace

muchos aos, a la rutina de cualquier proyectista cuando se enfrenta a estructuras de

suficiente luz como para que su deformacin y fisuracin deban ser controladas.[59]

1.5- Pretensado interior.

El pretensado interior adherido, es una solucin que tendr buen futuro, siempre que

realicemos una inyeccin cuidadosa y no permitamos una fisuracin importante en el

hormign. Solo ese hablar de aquellos casos en que el pretensado, adems de actuar como

contrarresto de la flexin exterior, funciona como tirante de estructuras traccionadas

axialmente:

En el puente de ferrocarril de Victoria, de 64 m de luz, preparado para el tren de alta

velocidad. El dintel de hormign pretensado controla su traccin y flexin por un

pretensado que discurre a lo largo del dintel.

En el prtico de las Rozas, de 50 m de luz, la componente inclinada de las pilas

delanteras se transmite al dintel por medio de los puntales inclinados, donde

nuevamente es recogida por el pretensado a la vez que este resuelve tambin su flexin.

Es una solucin para evitar transmitir cargas horizontales al terreno.

En el arco de Arriondas, de 80 m de luz, el pretensado del tirante se aloja dentro de la

viga metlica del dintel y se comporta como un claro pretensado exterior.

1.6- Pretensado exterior.

El pretensado exterior es una tcnica constructiva que consiste en transmitir los esfuerzos

internos del pretensado, mediante cables que no son solidarios, desde el punto de vista de

deformaciones, al hormign de la estructura. La aplicacin ms directa se produce en

secciones transversales en forma de cajn, donde los cables circulan a lo largo de la

57

estructura e interiormente al mismo tiempo. Esta tcnica ampliamente se ha empleado en la

India, desde hace 4 5 dcadas.

Se debe considerar tambin pretensado exterior, a un pretensado tradicional donde no se

haya realizado la inyeccin, y donde, no est garantizada la igualdad de deformaciones

entre el hormign y el acero. A este ltimo se le suele llamar pretensado no adherente.

Ventajas:

El pretensado exterior prospera cuando se pretende controlar el estado de

conservacin del pretensado y la posibilidad de su sustitucin, esta ventaja evidente

no es posible cuando el pretensado es interior.

La reduccin de los espesores de las almas y las cabezas donde se aloja.

La simplificacin de su trazado y la total desaparicin de las prdidas de pretensado

entre desviadores.

Es una tcnica de gran flexibilidad y puede emplearse en una gran variedad de

estructuras y en nuevas aplicaciones.

Desventajas:

Prdida de excentricidad del pretensado en estados avanzados de deformacin, sino

se disponen desviadores especiales en el centro de la luz.

La falta de compatibilidad de deformacin entre el hormign y los cables impide el

agotamiento del pretensado, an en estados de carga ltima y grandes

deformaciones, lo que ha conducido a que en las normativas habituales no se

permita aumentar la carga del acero de pretensado en estado lmite ltimo.

Est ms expuesto al fuego que el pretensado interior y los desviadores son

costosos.

El reciente desarrollo del pretensado exterior en los puentes construidos en dobles

voladizos equilibrados ha sido un paso importante hacia una mejor calidad: el hormigonado

de las almas es mucho ms fcil, incluso cuando son ms delgadas, ya que no contienen

ninguna vaina, y la disminucin del nmero de cables de voladizo ayuda a mejorar su perfil

limitndolo as de las prdidas por rozamiento y las incertidumbres correspondientes.

Desarrollo de la tecnologa de cables exteriores.

Pretensado exterior a partir de los aos 1950.

Se trataba de cables de 12 hilos de dimetro 7 mm y los principios bsicos de su tecnologa

eran los siguientes:

58

1- Perforacin de una pared que pueda recibir el esfuerzo de pretensado al nivel del

anclaje o creacin de una riostra o macizo de anclaje, unido al hormign armado de

la estructura.

2- Parte libre del cable revestida de tubo de acero y que puede ser de polietileno si el

cable no es recto.

Pretensado exterior a partir de los aos 1970.

La tecnologa de los cables de pretensado se caracteriza por dos aspectos esenciales:

1- La mayor parte de las aplicaciones se realizan en puentes.

2- Utilizacin de unidades de torones muy potentes (12T15).

Los principios son idnticos a las soluciones ms antiguas, es decir:

a- El cable es adherente en las partes de pared que atraviesa.

b- En la parte libre, el cable es protegido por tubos de acero o de polietileno

de alta densidad, inyectados con lechada de cemento.

Pretensado exterior a partir de los aos 1980.

El proyecto mediante pretensado exterior, obliga a prever la construccin de desviadores de

ancho mnimo, lo cual lleva a centrar los esfuerzos de desvo mediante la utilizacin de

radios de curvatura mnimos (3 a 5 m para cables del tipo 19T15).

Las presiones de contacto son tan grandes entre desviador y torones que se producen dos

efectos que hay que vigilar: por una parte se acerca a los lmites de plastificacin del acero

y por otra, se obtienen rozamientos del orden de 0,30 a 0,35.

El objetivo de los cables desmontables es que el cable no sea adherente a la estructura, de

forma que, despus del destesado o corte del mismo, se pueda retirar sin dificultades,

logrndose esto con las siguientes medidas:

1- Con una inyeccin de grasa u otro producto protector, no adherente al acero ni al

hormign.

2- Con cables autoprotegidos, como el caso de los torones galvanizados.

3- Con la solucin original (patentada por Freyssinet), que consiste en un cable

protegido por lechada de cemento que circula libremente a travs de los

desviadores.[43]

59

Generalizacin del pretensado exterior a puentes de trazado mixto.

Los puentes de trazado mixto son aquellos en los que coexisten cables adherentes

interiores al hormign y cables exteriores en los que la igualdad de deformaciones entre

el hormign y el acero no existe.

Puentes de voladizos.

Se disponen cables interiores tradicionales, en fase de construccin, que soportan el peso

propio del voladizo antes del cierre en el centro del vano. Luego, una vez hormigonada la

dovela de cierre, se colocan los cables de continuidad, de tipo exterior, que soportarn la

sobrecarga y los efectos de redistribucin de esfuerzos.

Puentes empujados.

En general, los tableros se pretensan mediante cables exteriores cuya longitud es de 2

vanos, anclndolos en riostras bastante potentes dispuestas en el lugar que ocuparn las

pilas, adems de las dos extremas en estribos. En el centro del vano se desvan mediante

sillas dispuestas en el seno de diafragmas o desviadores.

El pretensado consta de varios tipos de cables que contemplan el proceso constructivo del

puente:

1) Cables ondulados: Se adaptan a la forma tradicional de los cables interiores

adherentes, pero de trazado rectilneo en forma de lnea quebrada, al ser exteriores

al hormign.

2) Cables rectos: Se quedan definitivamente en el puente.

3) Cables antagonistas provisionales: Ejercen una accin que equilibran las acciones

ejercidas por los cables ondulados y se retiran despus de la operacin de empuje.

4) Cables ondulados complementarios: Se aaden antes de la puesta en servicio del

puente.

En un puente empujado con trazado mixto, este procedimiento se puede resumir en las

siguientes fases:

a) Proceso constructivo o fase de empuje:

- Cables ondulados (definitivos).

- Cables rectilneos centrados (definitivos).

- Cables antagonistas (provisionales).

60

Fase de servicio:

- Cables ondulados.

- Cables rectilneos centrados.

- Cables ondulados adicionales, luego de retirar los antagonistas.

1.7- Tipos de sistemas de pretensado utilizados en la construccin de

puentes.

Sistema Freyssinet.

Sistema Dywidag.

Sistema Baur = Leonhardt.

Sistema BBRV.

Sistema SGTM.

Sistema VSL.

Sistema C.C.L.

Sistema Morandi.

Sistema Rinaldi.

Sistema Barredo.

Sistema Magnel = Blaton.

Sistema Korowkin.

Sistema Polensky & Zollner.

Sistema Beton & Monierbau.

Sistema Zublin.

Sistema Grun & Billfinger.

Sistema Philipp Holzmann.

61

Sistema Hochtief AG.

Sistema Lee = McCall.

Sistema Stressteel Corporation.

Sistema Roebling.

Prestressed Concrete Corporation.

Sistema Freyssinet: Es el sistema con el cual se inicia el pretensado aunque no tiene la

prioridad en puentes, pues el de Oelde, es el primero de los construidos con intervencin de

Freyssinet, en 1939. Este puente es de pretensado contra encofrado y es preciso esperar a

1940 para que se ponga a punto el sistema definitivo con cables artificiales de 12 alambres

y anclajes de hormign armado, macho y hembra independientes del cable en montaje. En

la primera poca los alambres eran de 5 mm, posteriormente se lleg a 7 y 8 mm,

recientemente ha ido a mayor nmero de alambres. (Fig. 1.1).

Las caractersticas de los alambres son 140/165 Kg/mm

2

, que dan fuerzas tiles de 20 y 40 t

ya en los de mayores 170 t para 30 alambres de 7 mm. El cable se forma agrupando los

alambres alrededor de una espiral que los mantiene separados y colocndolos dentro de una

vaina que los asla del hormign.

El ajuste se hace por friccin. El gato para el tesado es de dos efectos: el primero el

propiamente de tesado, tirando simultneamente todos los alambres que se alojan durante la

operacin en entalladuras individuales, donde se les acua. La segunda operacin es la

introduccin del cono para lo cual ste se pone en marcha empujado por un segundo

mbolo concntrico del anterior y con su correspondiente cuerpo de bomba. Los anclajes

ciegos se obtiene abriendo los alambres del cable en abanico, en bucle, en espiral, o bien en

circuito cerrado, formando cada dos una sola unidad.

Las unidades de anclaje normales de este sistema sirven para fuerzas comprendidas entre

16 y 60 t. Para las unidades de mayor potencia se han abandonado las piezas machos y

hembras de hormign armado, sustituyndolas por piezas de acero, la hembra lisa, y el

macho con acanaladuras longitudinales perfectamente calibradas para tener contacto

individual con los alambres o cables en las caras laterales, y no al fondo, asegurando el

mnimo deslizamiento entre estos elementos. La superficie de las piezas de anclaje se

trabajan para que tengan dureza superficial inferior a la de los alambres de la unidad.

Sistema Dywidag: Fue el primero de todos los sistemas aplicados a puentes, pues desde la

primera realizacin, el puente de Aue, en Auenheim, aparecen ya casi todas las

caractersticas definitivas, que son: unidad de pretensado de barra redonda de acero de alta

resistencia (en aquel primer caso tena solamente 40 Kg/mm

2

) anclaje de tuerca adaptado a

extremidad fileteada y empalme por manguito de doble rosca. (Fig. 1.2).

62

Este sistema fue desarrollado por el profesor Finsterwalder en la empresa Dyckerhoff &

Widmann, quien desde el principio abord el problema de los puentes, creando antes de la

guerra el tipo de los arcos planos, que no ha vuelto a utilizarse despus de la misma. En el

ao 1957, se lanz por el mtodo constructivo de los voladizos sucesivos, y cre, adems,

el tipo de los prticos con clula triangular, que se transforma en el dintel compensado con

tirantes oblicuos.

La campana de anclaje activo tiene un cuerpo cilndrico con dimetro de 14 16 cm que

zuncha la zona de hormign que recibe directamente la carga. Los anclajes ciegos se

realizan tambin con campanas idnticas a las del anclaje activo, fijando previamente la

tuerca hexagonal contra ella mediante tres puntos de soldadura, para que no se mueva

durante el tesado. El gato de tesado es muy sencillo, tiene un sistema de traccin de la barra

directamente unida por roscado al mbolo accionado por la bomba que se maneja a mano.

El acero es de tipo Reinhausen, con caractersticas 80 105 Kg./mm

2.

Sistema Baur = Leonhardt: Es uno de los primeros sistemas de pretensado que surgi al

reanudarse en Alemania la actividad constructiva despus de la guerra en 1949 y se pens

fundamentalmente para la construccin de puentes.

Su caracterstica es el empleo de grandes mazos de cables que van de extremidad a

extremidad del elemento, adaptndose a las ondulaciones de los momentos flectores sin

cambiar de nmeros de alambres en todo el trayecto. Al principio de estas aplicaciones,

estos mazos se devanaban en circuito cerrado, pasando en los extremos por macizos con

dos chaflanes en cuarto de cilindro que aseguran el radio conveniente en las dos curvas.

Despus se puso a punto un anclaje terminal por adherencia, con los mazos, abrindose en

abanico en todas direcciones, con fuerza hasta 2 000 t. Las cabezas de los mazos se forman

disponiendo las activas materialmente cortadas del resto del hormign, dejando unos

espacios para intercalar gatos potentes que desplazan el bloqueo suelto, quedando tesados

los alambres, despus se rellena la separacin, se inyectan los conductos y se retiran los

gatos.

Otro sistema denominado Leoba, empez siendo de unidades de pequea potencia,

especialmente adaptadas para el pretensado transversal de puentes, aumentando despus la

potencia, con lo cual resulta sistema independiente.

El anclaje primitivo es del tipo bucle, en el cual los alambres se revuelven en curva

completa obtenida por adaptacin de los mismos contra la superficie de una pieza cilndrica

de 45 mm de dimetro. El anclaje ciego se obtiene del mismo modo dejando embebido de

origen la pieza de fijacin de bucles, o curvando todos a 180

o

y rodendolos con armadura

en espiral. En este sistema se puede llegar hasta 33 t con ocho alambres de 8 mm a 66 con

16, de acero St. 135/150.

Sistema BBRV: Este sistema, que lleva las iniciales de los ingenieros que lo desarrollaron,

M. Birkenmaier, A. Brandestini, M. R. Ros y K. Vogt, se inici en Suiza en el ao 1950. Su

unidad de pretensado consta de gran nmero de alambres, 13 a 42, dimetro entre 5 y 12

63

mm, reunidos por dos cabezas terminales cilndricas (65 a 135 mm de dimetro), en los

cuales quedan aprisionados al pasar por los correspondientes agujeros dispuestos en

circunferencia concntrica y sufrir sus extremidades un ensanchamiento por recalcado

rpido en fro, que aumenta su dimetro de 1,45 a 1,60 veces en una altura aproximada de

un dimetro.

Las cabezas terminales tienen rosca interna y externa. El acero, es de alambres de dimetro

5 a 7 mm, con una resistencia media (aumentando con la disminucin del dimetro) de

160/180 Kg/mm

2

. Se disponen de unidades con cabezas para anclajes activos o para

anclajes ciegos, mviles y fijos, respectivamente. El gato tiene un vstago longitudinal que

se rosca por un lado a la cabeza mvil y por otro se sujeta con tuerca a una prolongacin

del mbolo pasando por su interior.

Sistema SGTM: En este sistema se utilizan cables compuestos de torones trenzados en

nmero variable segn la potencia de la unidad que al final se individualizan para pasar a

travs de agujeros en circunferencia, por perforaciones de la placa de anclaje contra la cual

se anclan, aprisionados mediante cuas que se intercalan entre cada dos y todo el conjunto

del manguito exterior.

Los torones estn constituidos por siete alambres de acero de 3,6 mm y calidad 160/180.

Con cuatro torones se consigue una fuerza til de 35 t, que es la unidad mnima; con siete

torones, que es la unidad ms corriente se consiguen 65 t. El gato para tesar las unidades

tiene una potencia suficiente para dar a los cables una traccin ligeramente superior a la de

anclaje y, adems, un cuerpo de bomba auxiliar con potencia de 30 a 40 t para obligar a los

manguitos a introducirse en el conjunto torones cuas.

La placa de anclaje es circular con dimetro, segn la unidad (18 cm en la unidad de 65 t),

para transmitir al hormign una presin de contacto de 250 Kg/cm

2

.

Sistema VSL: En este sistema de pretensado suizo de la Sociedad Constructora Losinger

& Co., S. A., de Berna, se forman unidades con alambres de 7 u 8 mm de nmero muy

variable, desde 6 a 42, obteniendo unidades con fuerza inicial de 65, 90, 125 y 127 t. Todos

los alambres van por una entubacin de chapas onduladas (dimetros de 30 a 72 mm) que

desemboca en el elemento de cabeza, el cual tiene un cilindro de chapa de mayor dimetro

(105 a 170 mm) y la capa rectangular de anclaje (de 180 x 200 a 300 x 300). Dentro de este

cilindro se introducen las cabezas, siendo solidaria de l la fija, e independiente la mvil.

(Fig. 1.3).

La solidarizacin del conjunto de alambres y las cabezas se hace por cua troncocnica

tanto en la mvil como en la fija acanalada para paso de simetra alrededor de su eje. La

cabeza mvil tiene rosca interior y exterior. En el anclaje fijo se recurvan los alambres para

dejarlos embebidos en el hormign y lo mismo se hace en el mvil despus del tesado.

64

Los alambres de acero son de 7 u 8 mm, preferible el 1

ro

, que tiene una resistencia unitaria

ms elevada, 170 contra 160 Kg/mm

2

pero sin embargo, los segundos permiten una

reduccin de espacio en los anclajes. Las placas de anclaje quedan dentro del contorno de

las vigas extremas con un margen mnimo de 3 cm. El gato de tesado es bastante

concentrado, pero exige un hueco de 36 x 36 a 40 x 40 en embocadura y una longitud libre

para acoplamiento de 100 cm.

Sistema C.C.L: Este sistema que responde a la Cable Cobres. Ltd., asociada con la antigua

Gifford & Udall, tiene como caracterstica el anclaje individual de alambre o cable

mediante cua anular troncocnica dividida en dos o tres sectores. Puede ser de cable de

gran dimetro (hasta 1 1/8) o de alambres o cables de dimetro normal (1/2). Cuando se

trata de alambres, son de 7 mm y se agrupan en nmero de 2, 4, 8 y 12. En el caso de

cables, pueden ser de 0,5 (13 mm), 0,6 (15 mm) y 0,7 (18 mm), agrupados en 2, 3, 4, 7,

9 y 12, excepto en el ltimo dimetro, donde solo se llega a grupos de 7, pasando a

unidades monocable con 7/8, 1 y 1/8. (Fig. 1.4).

El gato depende del tipo de alambre o cable, es cilndrico y se maneja cmodamente,

teniendo una carrera entre 12 y 50 cm. En cada operacin se hace el tesado de un solo

alambre o cable, por lo cual es monoltico y de poco peso.

Sistema Morandi: En este sistema se utilizan unidades de tres alambres, primitivamente de

5 mm y posteriormente de 7 mm, que se anclan simultneamente en una cabeza cilndrica

mediante la introduccin de un elemento tambin cilndrico, que se encaja en el hueco de

aquella, verificndose el acuamiento porque los alambres quedan enfilados en

acanaladuras fronteras de uno y otro elemento a 120, con inclinaciones en

correspondencia. El cilindro externo est simplemente apoyado sobre la placa de anclaje.

El acero utilizado es de calidad anloga a los de otros sistemas que utilizan estos mismos

dimetros. El gato tiene cmara anular, pasando los tres alambres por el interior bloqueados

en la punta por el mismo artificio que se emplea en los anclajes.

Sistema Rinaldi: En este sistema se ancla cada alambre individualmente mediante una

cua cilndrica hueca y con recortes laterales en casi toda la totalidad de la altura, con

dimetro interno muy prximo al del alambre empleado, de 5 mm. Las cuas se meten

tambin en agujeros cnicos, dispuestos en una placa de anclaje. El gato de poco peso,

consta de dos cuerpos de bomba, quedando el alambre centrado entre ambos.

Sistema Barredo: Es el nico sistema de pretensado espaol que se ha universalizado,

siendo su caracterstica la de utilizar unidades de tres alambres o cables que se tesan

simultneamente y con la misma presin de bomba, pero con mbolo diferente para hacer

independientes los alargamientos. De este modo, se tiene la seguridad de que la traccin en

los tres elementos es la misma.

65

En el inicio las unidades eran de tres alambres de 5 mm, con lo cual se llegaba a fuerzas

tiles de 3 t, luego se utilizaron tres alambres de 7 mm (tipo 140 160) o tres cables

trenzados o sin trenzar llegando a fuerzas tiles de 35 t. El anclaje es una cua triangular

troncocnica de acero especial que se adapta en cada cara a uno de los tres elementos de la

unidad. El gato es trplice, con tres cuerpos enlazados a la bomba de presin comn

correspondiendo un mbolo a cada elemento, con lo cual la fuerza de traccin de los tres es

igual e independiente de los recorridos de cada mbolo.

Sistema Magnel = Blaton: Fue uno de los primeros sistemas de pretensado que se emple

en Blgica, extendindose despus a otros pases. Surge debido al profesor Magnel y a la

Empresa Constructora Blatton. Dispone mazos de alambres perfectamente ordenados y con

separaciones mnimas de 5 mm entre ellos, lo cual se obtiene hacindolos pasar por marcos

rectangulares con separadores horizontales y verticales a distancias convenientes, y

encerrando el conjunto en un tubo rectangular de chapa delgada que impide la penetracin

del hormign. (Fig. 1.5).

En las cabezas de pretensado se dispone tambin una serie de separadores horizontales pero

con mayor abertura, para permitir la introduccin de una cua de anclaje entre cada dos

alambres inmediatos. El gato tiene capacidad para tesar una pareja de alambres que se

anclan provisionalmente mediante una cua en su bastidor.

Sistema Korowkin: Este sistema, uno de los ms utilizados en la antigua URSS, fue

proyectado por el Instituto Cientfico Central de la Construccin, se forman las unidades

con mazos de alambres paralelos de 3 5 mm en capas concntricas hasta tres, dispuestas

alrededor de un ncleo de acero dulce. Este ncleo no trabaja y debe tener el menor

dimetro posible. Las capas internas se solidarizan por una malla de alambre de 1,5 mm y

la externa por espiral de 2 mm y 5 a 7 cm de paso, quedando el mazo perfectamente

empaquetado para alojarse en vaina cilndrica de chapa de acero de 0,4 mm, de un dimetro

superior en 15 18 mm al del mazo. (Fig. 1.6).

Las cabezas activas de la unidad se forman con la ayuda de un barrilete cilndrico, formado

por un trozo de tubo sin soldadura, de dimetro variando desde 140 a 178 mm, con una

longitud de 130 a 180 mm, y un fondo soldado al anterior con orificio para dejar pasar el

mazo de alambres. Los anclajes ciegos pueden realizarse con una cabeza corriente

sumergida directamente dentro del hormign.

Sistema Polensky & Zollner: Este sistema de pretensado fue desarrollado por la Empresa

constructora alemana del mismo nombre y lo emplea desde el ao 1952. Para formar su

unidad, utiliza un nmero variable de alambres ovales de 8 x 3 9 x 4,2 mm o redondos de

dimetro 5 6 mm dispuestos en capas circulares concntricas perfectamente ordenadas y

ligadas cada 2 m; se alojan en vainas con acanaladura espiral que permite el empalme

mediante manguitos sencillos.

66

Las cabezas de cada unidad se forman acuando todos los alambres ordenados

regularmente en una sola superficie cilndrica, entre un manguito cilndrico externo y un

cuerpo troncocnico interno que se introduce a presin. El gato agarra al vstago roscado

ejerciendo la traccin axial del conjunto a travs de l. Los alambres son de acero Sigma,

con caractersticas 145/160, fabricado en longitudes de 200 a 300 m.

Las cabezas de anclaje ciego se disponen de una forma muy sencilla, doblando los alambres

a 180

o

en dos capas y zunchando el conjunto mediante una espiral de redondo.

Sistema Beton & Monierbau: Este sistema tambin pertenece a la Empresa constructora

alemana del mismo nombre y utiliza tambin alambres ovales Sigma dispuestos en capas

horizontales en nmero de 12; 24 48, dejando unidades de 25; 50 y 100 t. Las fajas son de

seccin rectangular y se alojan en vainas de la misma forma de dos piezas de chapa

empalmadas mediante dobleces.

Las cabezas se forman abriendo en abanico las distintas capas en una longitud de 20 30

cm y se embuten por hormigonado en una pieza troncocnica de acero que sobresale en

cilindro hueco con rosca interior y exterior. Una placa de anclaje cuadrada colocada sobre

el hormign recibir la presin de la tuerca de anclaje. En los anclajes ciegos se prescinde

de la cabeza troncocnica y queda el mazo abierto en abanico directamente embebido en el

hormign. Los alambres son del tipo Rheinhausen.

Sistema Zublin: Utiliza los alambres Sigma de 40 mm

2

de seccin en nmero de 16 de 8,

agrupando los primeros en cuatro capas de 4 y los segundos en cuatro de 2 que van en

vainas de acero de 0,25 mm de espesor onduladas en espiral y con dimetro de 45 y 30 mm,

respectivamente.

La cabeza de anclaje activo se realiza enchufando la vaina a una pieza tronco piramidal de

espesor constante que termina en una expansin cuadrada de 120 x 120 100 x 100 mm

segn el modelo. En el anclaje ciego se prescinde de una pieza especial para formar cabeza

abrindose los alambres en un haz que se envuelve mediante espiral para zunchar el

hormign de la zona. Se recomienda colocar los anclajes a distancias de 23 - 21 cm o de 17

16 en cada uno segn la resistencia del hormign (de 300 a 450 Kg/cm

2

).

Sistema Grun & Billfinger: Esta empresa constructora obtiene su unidad de pretensado de

40 t, disponiendo de nueve alambres redondos de 8 mm de dimetro en anillo circular, para

anclarse en la cabeza mvil por la interposicin de ocho cuas radiales troncocnicas

ajustadas dentro de una cavidad troncocnica inversa, aprisionando cada alambre entre los

planos de las dos adyacentes que llevan, adems unas estras coincidentes para guiar el

alambre.

La cabeza del anclaje activo albergar las cuas de anclaje, agarradas directamente por el

gato. Tiene un cuerpo cilndrico con cavidad troncocnica, que sirve de placa de anclaje

165 x 165 mm.

67

Los anclajes ciegos se realizan sin piezas de cabeza especial, disponiendo los alambres en

dos capas de 4 y 5, respectivamente que se doblan con gancho de 180

o

despus de haber

sufrido tres incurvaciones con radio decreciente. El gato ha de realizar el tesado de los

nueve alambres para lo cual pasan uno a uno a sujetarse entre las cuas del gato, tambin

radiales. La inyeccin se hace por el eje de las cabezas, dejndose un tubo colocado cuando

se trata de la cabeza fija.

Sistema Philipp Holzmann: En este sistema de la Empresa Constructora del mismo

nombre, se utilizan alambres ovales con redientes transversales dispuestos en mazos

rectangulares por capas horizontales ordenadas entre s mediante placas separadoras de

acero dulce que se distribuyen a distancias convenientes y en los anclajes.

Los alambres son del tipo Sigma con caractersticas 145/165 de seccin oval. El nmero de

alambres es muy variable, obtenindose unidades de fuerza activa muy diferente. Las

cabezas de anclaje son mixtas de acero y hormign, siendo externamente un paraleppedo

chaflanado con acanaladuras laterales para encajar en el hormign definitivo. La intensidad

de la fuerza transversal depende del nmero de alambres colocados en cada capa, pero no

del nmero de capas.

El gato coge el conjunto de alambres formando a su vez una cabeza mvil que hace

alargarse a todos simultneamente. La bomba est accionada elctricamente y tiene

capacidad hasta 150 t.

Sistema Hochtief AG: La unidad de este sistema es un mazo de 12 alambres de 8 mm que

pasan a travs del espacio comprendido entre un agujero circular de la placa de anclaje, que

se refuerza en la parte posterior mediante otra placa de menor dimetro con superficie

troncocnica, y un barrilete interno, intercalndose adems 12 cuas en rueda con los

alambres.

La unidad se mantiene con los alambres a 2 mm utilizando espaciadores cada metro, que

son anillos con 12 ranuras semicirculares en la periferia donde se apoyan los alambres. Los

alambres son unas veces laminados con caractersticas 130/150 o bien estirados en fro, en

cuyo caso stas son 160/180.

Sistema Lee = McCall: Este sistema ingls, emplea como el Dywidag, redondos de acero;

de tipo Phoenix Mac Alloy con caractersticas 90/110 con dimetros de 12 a 28 mm. Las

extremidades estn roscadas por laminacin y el anclaje se realiza mediante tuerca contra

placa de anclaje que est embebida en el hormign. (Fig. 1.7).

El tesado de las barras, que debe llevarse a menos de 70 Kg/mm

2

se hace con gato de 45 t

provisto de un vstago que se rosca en el fileteado de la barra. La tuerca se ajusta

independientemente una vez obtenido el alargamiento total de la barra.

68

Sistema Stressteel Corporation: En este sistema la unidad es una barra de seccin circular

de acero St 120 con dimetros que van de 3/4 a 1 y se ancla individualmente mediante

cua dividida en dos mitades con superficie exterior troncocnica lisa e interior dentado en

rosca. (Fig. 1.7).

La potencia til de las unidades vara desde 19 a 46 t, con dimetro exterior de cua de 1

a 2 y espesores de placa de anclaje de 1 a 1 .

Sistema Roebling: En este sistema del constructor de cables comerciales de la misma

marca, se utiliza la tcnica de los puentes colgados aplicada a las armaduras de perfil curvo

en piezas pretensadas. Normalmente los cables van fuera del hormign en el interior de los

cajones cuando se trata de dinteles alveolares y son de perfil poligonal con los vrtices

sobre vigas riostras que reparten las cargas transmitidas. Otras veces los cables van alojados

en el hormign, aislndose de l mediante envolturas de papel con aceite o con alquitrn.

(Fig. 1.7).

Una disposicin de cabeza muy cmoda es la de cilindro, que aprisiona al cable en una

cierta longitud y termina en rosca torneada, en la cual se dispone la tuerca para ajustar

contra la placa de anclaje despus del estiramiento del cable. En el anclaje inactivo la tuerca

se coloca previamente ajustando la cabeza cilndrica contra la placa de anclaje.

Prestressed Concrete Corporation: Este sistema, utilizado en USA, realiza la

solidarizacin de los alambres, generalmente , a las cabezas por la formacin de

ensanchamientos en extremidad mediante el recalcado fro. Se disponen en nmero variable

de 2 a 16 retenidos en agujeros de la cabeza, que es cilndrica y con roscado en superficie

externa, para ser agarrada por el organismo de traccin. En los anclajes inactivos la cabeza

reposa directamente sobre la placa de anclaje. (Fig. 1.7). [31]

De todos estos sistemas de pretensado utilizados en la construccin de puentes, en Cuba

han sido aplicados los siguientes:

Sistema CCL.

Sistema VSL.

Sistema Freyssinet.

Sistema Stressteel.

Sistema Roebling.

69

1.8- Un pretensado moderno, regulable y sustituible.

El sistema pretensado propuesto es el fruto de la experiencia del Grupo Freyssinet tanto en

lo que respecta al pretensado exterior, como a los tirantes.

Ventajas:

Reduccin notable de los gastos de mantenimiento.

Es un pretensado enteramente regulable y sustituible, con un alto grado de proteccin

contra la corrosin.

Cada cable (13C15) est constituido por una vaina principal de polietileno de alta densidad

en la que se enfilan 13 cordones envainados y engrasados. La vaina se inyecta a

continuacin, antes de tesar, para inmovilizar los cordones en su posicin. Se tesa luego el

cable con gatos multicordones. Se disponen con anticipacin las sobrelongitudes necesarias

para el reglaje o eventual desmontaje cordn por cordn. Se coloca en cada extremo del

cable una tapa que se rellena con cera de petrleo.

Se han hecho numerosos ensayos, tanto para demostrar la calidad de la solucin propuesta,

como para poner a punto tcnicas econmicas.

La eleccin del tipo de vaina principal ha sido delicada: los cables tienen trazados

sinuosos, con radios de curvatura de 5 m, y numerosos puntos de inflexin.

Se combinan tres tipos de vainas segn la parte del trazado que se trate: vainas rgidas

para las partes rectas y horizontales, semirgidas para las partes curvas, flexibles, pero

reforzadas con vaina interior provisional, para las partes verticales.

1.9- El pretensado por postensin; un pretensado de porvenir.

Este tipo de pretensado se realiza cuando al hormigonar el elemento, se dejan en el interior

del macizo, huecos tubulares por donde hilvanar despus, los alambres con dimetros

mayores de 5 mm para tesarlos una vez endurecido el hormign. Luego se anclan en los

extremos mediante dispositivos especiales.

Se termina la operacin con la inyeccin de lechada o mortero de cemento en los alvolos

tubulares que alojan los cables, para evitar su oxidacin y crear la adherencia que permitir

ms tarde el trabajo conjunto de ambos materiales con el hormign armado.

El pretensado por postensin con cables inyectados con lechada de cemento, realizado por

empresas calificadas con equipos experimentados, sigue siendo una solucin de calidad.

70

Inyecciones de lechada realizadas en el postensado.

Inyeccin por vaco: Las primeras inyecciones por esta tcnica del vaco tienen ms de 20

aos. Al principio, eran cubiertas por varias patentes, ahora pertenecen al dominio pblico

y se considera que en los prximos aos debera generalizarse.

Procedimiento de uso:

Mientras se va inyectando la lechada por el extremo de un cable, se mantiene el vaco en el

conducto desde el otro extremo. De esta forma, es casi imposible la formacin de bolsas de

aire en la lechada y se mejora mucho el relleno del conducto. Al final de la inyeccin, la

lechada introducida se pone a presin mediante una bomba de inyeccin. Esta operacin

reduce las posibles bolsas de vaco a unos volmenes despreciables.

Variantes que permiten volver a inyectar zonas mal llenadas por la lechada:

A partir de un extremo de un cable, se pondr en depresin la bolsa que hay que llenar.

Seguidamente se inyectar un volumen complementario de lechada para llenar los vacos.

Inyeccin de cables largos: Los cables largos exigen una lechada de tipo tixotrpico. La

velocidad de avance en el conducto es un concepto que hay que tener en cuenta. Por

ejemplo, la velocidad ptima est en una plaga de 10 a 18 n/minuto segn el tamao de los

cables por inyectar, esta permite un buen recubrimiento de todo el acero y a la vez evita la

formacin de burbujas. De esta forma la segregacin y la exudacin son pequeas, por lo

tanto, el riesgo de presencia de agua libre es pequeo.

Inyeccin de los cables de gran altura: Al emplear cables formados por cordones, el

excedente de agua se filtra a travs del cordn y por su menor densidad que la de la lechada

sube y se acumula en lo alto. No se puede admitir que esta agua permanezca; hay que

evacuarla.

El problema no es de presin sino de decatacin en las zonas de los anclajes superiores. El

fenmeno, conocido desde hace tiempo por efecto de chimenea es el causante de dicha

abundante subida de agua. Para su solucin se han propuesto varias soluciones. Algunas

consisten en evacuar el agua a medida que llega, mediante un relleno por gravedad a partir

del anclaje.

Dos tcnicas acaban de ser probadas recientemente:

1- Consiste en colocar, en la parte superior, un conducto de mayor seccin que la

vaina, para crear un depsito de agua exudada, al cual se puede acceder por una

purga lateral que permite enfilar un tubo de plstico, vertical, en la zona de

lechada pobre.

La iluminacin de esta lechada pobre se realiza por el tubo, poniendo en presin la

lachada por la purga de la tapa del anclaje. Dos o tres horas despus de la

inyeccin se reemplazan el agua y la lechada pobre, por lechada nueva que se deja

71

reposar hasta el da siguiente, tras eliminar el agua exudada se hace la ltima

reinyeccin hasta el bloque de anclaje.

2- Combina las tcnicas del vaco y del efecto de chimenea. Consiste en inyectar la

vaina por vaco y por gravedad, desde arriba; el vaco se hace por el orificio de

inyeccin de la tromplaca y a travs del extremo superior de los cordones.

Cuando la lechada llega a la parte superior se combinan la puesta en presin de la

columna de lechada con la aspiracin forzada, por el vaco, del agua exudada a

travs de los alambres de los cordones. Esta tcnica ha permitido disminuir la

relacin A/C a 0,22; mejorando as las caractersticas de la lechada ya inyectada.

No hay duda que el pretensado tal como se realiza en el viaducto de Arbre se adapta

especialmente bien a las necesidades del siglo XXI: formado por cordones previamente

protegidos en fbrica, controlables, a bajo costo, en el tiempo, rene las ventajas del

pretensado exterior con un grado muy alto de proteccin contra la corrosin, con las

posibilidades de reglaje y desmontaje que no exigen la interrupcin del servicio de la

estructura. [78]

Sistemas de pretensado para grandes estructuras.

La gama K:

La gama K es bsicamente una asociacin del mtodo Monostrand de anclaje con mordazas

individuales y de tcnica tradicional de tesado simultneo utilizada con los sistemas

multialambres y multicordn clsicos.

Ofrece una gran variedad de fuerzas entre los 1000 y 10000 kN, por combinacin de

cantidades variables de cordones de los dos tamaos y tipos ms corrientes, los cordones

T13 (0,5) y T15 (0,6).

La gama C:

La gama C es el ltimo desarrollo de Freyssinet, el resultado de la incorporacin de todos

los cambios recientes que han afectado no solo los criterios tcnicos (requisitos, estructuras,

materiales), sino tambin a los econmicos. (Fig. 1.8).

Criterios tcnicos:

En el campo de la ingeniera civil la mayor evolucin del ltimo cuarto de siglo es el

desarrollo de los hormigones de alta resistencia que permite construir estructuras, con

paredes delgadas. La difusin de las fuerzas en estas estructuras requiere anclajes

compactos; la gama C es compacta (C por compactada). Por ello utiliza materiales de alta

calidad (funcin dctil, aceros microaleados, etc.), tanto para el anclaje como para el gato

lo que permite hacer gatos ligeros ( la masa del gato es de 1 Kg por tonelada de fuerza de

cable), con acuamiento automtico y bloqueo hidrulico.

72

El bloque de anclaje tiene agujeros paralelos y gracias a su compacidad la desviacin del

cordn es pequea y por lo tanto tambin las fuerzas transversales son pequeas y se

mejora la eficacia de la unidad. La malla de los taladros es la misma sea cual sea el tamao

del bloque de anclaje, el mismo gato puede por lo tanto tesar varias unidades sin necesidad

de hacer modificaciones importantes al equipo. [76], [77]

1.10- El camino hacia el futuro.

El futuro se presenta prometedor con:

La utilizacin de fibras de vidrio, fibras de carbono u otros materiales sintticos de gran

resistencia, como sustituto de los cables de acero, eliminando as los problemas de

corrosin y de conservacin.

Eliminar peso propio del dintel en las proporciones que nos ofrecen estos materiales

nuevos, supone reducir el problema resistente en cantidades ingentes, (si tenemos en

cuenta que el peso propio de un puente grande de hormign pretensado puede

representar el 80 % de la solicitacin total).

El pretensado est experimentando una evolucin interesante. Del pretensado adherido se

ha pasado al pretensado extradorsal y finalmente al tirante.

En slo 50 aos, se ha pasado, de un canto de L/10 para una estructura de hormign

armado, a L/20 L/30 para una estructura de hormign pretensado normal, reducindose a

L/50 L/60 para el caso de que utilicemos el pretensado extradorsal, hasta L/100 L/200

para un puente atirantado y llegndose a la fantstica cifra L/478 en el puente de Evripos,

en Grecia, de 215 m de luz. [59]

1.11- Ejemplos de puentes pretensados.

La tcnica del pretensado exterior en los puentes modernos.

Los primeros puentes modernos con pretensado exterior fueron construidos en los EEUU,

por el sistema de dovelas prefabricadas. Estos fueron:

- Seven Mile.

- Long Key (1979).

- Channel five.

- Niles Channel.

Los cables pretensan todo el vano y se anclan en las riostras sobre pilas. Son desviados

mediante diafragmas de pequeo tamao, de hormign armado, y situados en la unin del

alma y la losa inferior.

73

En Espaa, constituye el primer caso de pretensado exterior, el puente de Almaril, sobre el

ro Duero, con tres vanos de 20 m + 30 m + 20 m. El acero no se protegi durante dos aos

y, posteriormente se le recubri con mortero de cemento. Su comportamiento ha sido bueno

hasta hoy en da. No se puede decir lo mismo de otros puentes de la poca en los que

tambin se utiliz el pretensado exterior y en los que una proteccin insuficiente o

inexistente los ha dejado en condiciones muy difciles, pero que an cumplen su misin.

En Francia, para los viaductos de Vallondes Fleurs y de la Banquiere. Un pretensado

totalmente exterior, mediante cables 12T15 (12 torones de 15 mm de dimetro y de una

seccin de 139 mm

2

, aproximadamente, sera de dimetro 12 y de una seccin de 0,6).

En Kuwait, el puente de Bubiyan. Se previ un pretensado totalmente exterior, con 2 cables

de 27T15.

1- Ejemplos en el pretensado exterior a puentes de trazado mixto.

Voladizos sucesivos.

Vano tipo 60 m de luz con seccin transversal en cajn 42 + 8 x 60 + 42 y hormign H-

300. El pretensado previsto fue:

Cables de voladizo = 16 x 12T15 interiores.

Cables de continuidad = 6 x 12T15 interiores y 4 x 19T15 exteriores.

Empuje del tablero.

Con idntica distribucin de luces y hormign de alta resistencia H-600, con losa tipo

Homberg:

a) Proceso constructivo.

4 x 19T15 ondulados (definitivos), 2 por alma.

4 x 19T15 rectilneos centrados (definitivos), 2 por alma.

4 x 19T15 antagonistas (provisionales).

b) En servicio.

Se retiran los antagonistas y se aaden 2 ondulados:

6 x 19T15 ondulados.

4 x 19T15 rectilneos.

2- El estado del arte del pretensado.

74

Puentes prefabricados:

La tendencia a dar continuidad entre vanos tiende a reducirse. La continuidad que

desaparece para los puentes de ferrocarril, se dispone, en algunos casos en puentes de

carretera, nicamente en la losa superior. Por otro lado, se ve un abandono progresivo de la

dovela clsica, de 3 m 4 m de longitud, para montar elementos mayores, para lo cual se

necesitan medios de montajes potentes.

Puentes de grandes luces construidos por avance en voladizo:

La gran cantidad de anclajes intermedios ha hecho que, salvo en algn caso especial, los

puentes de este tipo utilicen un pretensado interno adherido en su mayor parte y slo una

pequea parte de pretensado sea exterior.

La dovela prefabricada se defiende peor que el voladizo hormigonado in situ ante el

pretensado exterior.

Al comparar el pretensado interno y adherido con el pretensado exterior para su uso en un

puente de dovelas prefabricadas, es mejor este ltimo por estar mejor protegido ante las

posibles aberturas de las juntas cuando la solicitacin sobrepasa la carga de descompresin.

Puentes empujados:

En la actualidad se elimina el pretensado del proceso de aquellas zonas donde en servicio es

contraproducente y pasarlo a las zonas necesitadas en servicio.

Puentes en celosa; de hormign armado:

Presentan un problema significativo si lo miramos desde un punto de vista resistente, y otro

si lo miramos desde un punto de vista constructivo.

Desde el punto de vista resistente, toda celosa tiene una gran deformacin a

cortante, si la comparamos con una viga de alma llena. Esta deformacin produce

grandes inconvenientes en la zona de apoyo en pilas, por la deformabilidad

adicional de flexin que introduce en los cordones superior e inferior. Esta

caracterstica ha conducido, a sujetar, en estos puentes, todas y cada una de las

secciones, con accin de pretensado, para compensar el cortante exterior.

El segundo problema que presenta es el constructivo, que depende de la forma y el

tamao que lo forman.

La celosa y el pretensado exterior tienen plena vigencia en la estructura en celosa

metlica. Para la celosa se puede adoptar una disposicin triangular que elimina el

arriostramiento interior de distorsin del cajn, a la vez que clasifica y simplifica

formalmente el puente. La disposicin de anclajes y desviadores, se desarrolla por el

interior del cajn celular, as como el trazado del pretensado interior.

75

Pretensado Extradorsal Atirantamiento:

Con el pretensado extradorsal se puede conseguir mayor eficacia en el pretensado exterior

al incrementar su excentricidad respecto al centro de gravedad de la viga, lo cual slo se

consigue sacando de la viga el pretensado.

Pretensado extradorsal:

La utilizacin del atirantamiento extradorsal, inferior, se ha aplicado por primera vez de

una manera sistemtica, en el puente de Osomort, de 504 m de longitud y luces de 40 m. El

pretensado extradorsal est constituido por dos cables de dimetro 27 (0,6) y una

excentricidad superior a 5 m.

La construccin se realiz vano a vano, con cimbra autoportante, y el hormigonado, el

pretensado interior y el extradorsal se realizaron sobre la propia cimbra, y estos ltimos se

pusieron en carga antes de descimbrar. El ciclo de un vano fue dos semanas. La nica

particularidad que hay que destacar en la construccin de este tipo de puentes es que en

cada tramo, en lugar de construirse de de luz, se construy de 0,1 L a 0,1 L, ya que el

dintel no era capaz de resistir cargas en voladizo, por su pequea dimensin.

Puente de Weitingen, de J. Schlaich, que utiliza por primera vez el pretensado extradorsal

para soportar los vanos externos, de 263 m de luz, que no podrn apoyarse en la ladera.

Puente de Oberargen, de J. Schlaigh, de 258 m de luz, utiliza un atirantamiento superior y

el pretensado extradorsal inferior, en el que se ve como reproduce con cables la ley de

momentos flectores del puente.

El pretensado o atirantamiento extradorsal presenta una situacin intermedia entre el

tablero recto y el atirantado, con esbelteces tambin intermedias y uso de cables ms

baratos. Tendr una buena vida en luces entre 100 y 200 m.

Atirantamiento clsico:

Se caracteriza por tener amplitudes de cargas de hasta 20 Kp/mm

2

, lo que determina

anclajes y amortiguadores mucho ms costosos que los del puente con pretensado

extradorsal. Es la culminacin del pretensado y el exponente de su mxima eficacia.

- Utilizan el pretensado como atirantamiento provisional de un puente mixto que se

realiz en Bilbao. El tablero se construy empujando los dos semipuentes en que se

subdividi, hasta el centro de la va, y en esa situacin se procedi a realizar un

atirantamiento provisional, con pretensado normal, para proceder a realizar la

continuidad entre los bordes de ambos voladizos. Adems ayuda a soportar el

tablero durante las operaciones de hormigonado y pretensado.

- Pasarela de malecn de Murcia. Desde un punto de vista resistente, se plasma la

gran libertad que permite esta tecnologa en las disposiciones estructurales. [59]

76

3- El puente Vasco de Gama. Portugal.

El Gigante del Tajo o puente Vasco de Gama, en Portugal, es uno de los mayores proyectos

europeos actuales en el campo de innovacin como en el progreso tecnolgico, con sus 18

Km, de los cuales 12 son sobre el Tajo, tiene 2 x 3 carriles de trfico, y se divide en siete

grandes secciones con 13 puente, Vasco de Gama es uno de los mayores proyectos

europeos actuales en el campo 13000 t de pretensado. (Fig. 1.9) y (Fig. 1.10).

La gran diversidad de estructuras y de sus mtodos constructivos ha hecho necesario el

empleo de casi toda la gama C. de pretensado:

Anclaje 4C15 redondo o plano.

Anclajes 7-13-19-37C15 para pretensado interior o exterior al hormign.

Cables verticales de cordones galvanizados encerados y envainados.

Acopladores 25T15, anclajes muertos; cordn T17,7 Dyform.

Los mtodos de realizacin se han puesto a punto tomando en cuenta la escala de la obra,

ya que la punta de produccin alcanza unas 1000 t/mes:

Se han adoptado las tcnicas empleadas en centrales nucleares, a base de lechada

tixotrpita, por su regularidad y la calidad de relleno. El puente Vasco de Gama es,

despus del puente de Normanda, la segunda aplicacin de esta tcnica, si se exceptan

las centrales nucleares.

Se han concebido especialmente carritos manipuladores para colocar los gatos de tesado

en un tiempo rcord.

El enfilado de los cables se ha hecho con mquinas de gran potencia capaces de

empujar hasta 4 cordones a la vez.

En total se han empleado para esta obra no menos de 30 gatos de todo tipo, con bloqueo

automtico de las mordazas, 30 mquinas empujadoras y 3 centrales de inyeccin. [24]

85

CAPTULO II. PUENTES CONSTRUIDOS POR PREFABRICACIN.

Recordando que la prefabricacin no es ms que la resultante de la fabricacin previa de

elementos o piezas en serie organizada y cclica, para que con su montaje y ensamble sean

de forma adecuada, y se obtengan estructuras completas o unidades funcionales

previamente concebidas. Esta satisface principalmente una finalidad econmica, de trabajo

y de rapidez.

Haciendo un momento de abstraccin y siguiendo por los denoteros que presenta la historia

al mismo tiempo que naca el hormign, surgi por el ao 1854 la prefabricacin como

sistema constructivo del hormign armado.

La patente N 22120, del 22 de marzo de 1885, del francs Lambot y las realizaciones y

patente N 77163, del 16 de julio de 1867, del jardinero, tambin Galo Monier, junto con

los ensayos y patente N 206112, del 16 de julio de 1877, del americano Hayats, como

pioneros despertaron el inters general del sistema.

La prefabricacin fue progresando desde sus inicios, aunque el cambio de su desarrollo y

auge, se seala que fue terminada la Segunda Guerra Mundial. Durante el perodo blico,

fueron destruidas muchas viviendas y edificios, que eran precisos reconstruir lo ms

rpidamente posible y en las mejores condiciones econmicas. De la urgencia de acelerar la

reconstruccin para dar rpidamente cobijo a los habitantes de urbes y pueblos, escuelas

para la juventud, etc., surgi la necesidad de industrializar los mtodos de construccin y

prefabricar los elementos integrantes de los mismos, fundamentalmente en los sectores de

viviendas, centros docentes y edificaciones industriales.

La desaparecida URRS, fue el primer pas donde la prefabricacin alcanz un desarrollo

ms avanzado aunque los pases cuya tcnica est dirigida por la sovitica, tambin

llegaron a un alto grado de prefabricacin, lo mismo en los procesos industriales, para la

produccin de elementos normalizados de luces pequeas y medianas, como en las

aplicaciones a casos particulares, con elementos singulares y gigantescos tanto en puentes

de carretera como en puentes de ferrocarril.

La verdadera entrada de esta tcnica en este campo es mucho ms tarda y se debe en gran

parte al postensado.

Qu elementos constructivos se pueden prefabricar?

Ms o menos todos los tipos de obras se pueden prefabricar a condicin de poder

manipularse los elementos y que puedan formar un conjunto estructural. En los edificios,

las vigas, postes y losas se pueden prefabricar todos y mantenerse sea por postensado o por

hormigonado con armaduras. Para los puentes, la prefabricacin por lo general concierne el

tablero bajo forma de viga o de dovelas.

86

Dicha tendencia comenz en Espaa, por el tablero, con vigas en doble T prefabricadas, y

hormigonado in situ del tablero. Despus, los tableros pasaron a ser multicelulares y

completamente prefabricados, al igual que otras partes del puente, tales como pilas estribos

y muros de contencin. En Cuba, comenz con losa aligerada prefabricada de 6 m de

longitud, en el puente Guanabo. [16]

2.1-Ventajas y desventajas de la prefabricacin como tcnica de

construccin.

Ventajas:

Mejora la organizacin del trabajo.

Supresin a veces total de andamios, y reduccin del encofrado al mnimo.

Ejecucin de la mayor parte de la obra en taller, con mano de obra muy cuidada,

moldes mejores y un control ms eficaz. Y, adems trabajando sobre la superficie del

suelo y no en lo alto del andamio.

Las instalaciones se pueden adaptar para varios proyectos, lo que permite una

amortizacin de la inversin durante un perodo ms largo que con mtodos

tradicionales.

Al encontrar mejor el proceso de fabricacin y disminuir el riesgo de errores en las

dimensiones de las piezas y en las caractersticas del hormign, se puede reducir el

coeficiente de seguridad en el proyecto.

En el proceso constructivo sirve en muchos casos de prueba para los elementos que se

manejan, pues estos quedan sometidos a esfuerzos que pueden ser ms elevados que

los de proyecto.

Permite mejores condiciones higinicas.

Se puede incrementar la productividad del trabajo.

Permite aumentar la mecanizacin de las labores.

En resumen, ms exactitud de dimensiones, mejor calidad del hormign, mayor regularidad

en la produccin con las correspondientes repercusiones en economa y plazo, reduccin al

mximo de obra muerta, y posibilidad de llegar a la suprema aspiracin del ingeniero

constructor de puentes, hacernos independientes del ro en la ejecucin de la

superestructura y una gran dignidad esttica en sus obras.

87

Desventajas:

Dificultad para lograr estructuras con monolitismo completo.

La solucin de las juntas no siempre es fcil.

Requiere de equipos de izaje costosos.

Limita el uso de formas variables no convencionales.

Se necesita un anlisis estructural preciso y laborioso. [31]

2.2- Factores que han contribuido al desarrollo de la prefabricacin.

Diversos son los factores que han propiciado el desarrollo de la prefabricacin entre ellos:

La utilizacin de moldes muy costosos, diseados especialmente para conseguir gran

versatilidad de longitudes y por lo tanto, fcilmente reutilizable.

Uso de hormigones de alta resistencia.

Vehculos de transporte para piezas de gran longitud y pesos superiores a 100 t.

Maquinarias de elevacin y/o montaje de gran potencia, por ejemplo en Espaa se

utilizan gras de 400 t y 800 t de capacidad (que permiten manejar 100 t, con 24 m de

radio), gras automvil, con pluma hidrulica o celosa indistintamente, capaces de

mover cargas cercanas a las 1000 t.

Desarrollo de uniones entre elementos de hormign.

Desarrollo de ensayos en plantas y laboratorios.

Software informtico que soluciona el problema tericamente.

Equipo humano altamente especializado en la ejecucin de elementos pretensados con

hormign de alta resistencia.

2.3- Tipos de prefabricacin.

Existen dos formas diferentes de desarrollar la prefabricacin en funcin del

emplazamiento:

1- Prefabricacin en obra:

88

Consiste en instalar la fbrica en la propia obra, en emplazamiento muy prximo al

definitivo de las piezas, incluyendo moldes, estacin de hormigonado, bancos de

pretensado, maquinarias de manipulacin, etc. Se fabrican piezas en las que el peso

y el tamao no tienen lmites ya que no van a ser transportadas por vas pblicas, se

mueven con grandes carros sobre rales y se montan con costosas estructuras

lanzadoras.

Ventajas de la prefabricacin sobre la ejecucin in situ:

Garanta de un buen resultado, gracias al uso de materiales de alta resistencia,

moldes estudiados, equipo humano especializado y control intenso en

prefabricacin.

Menor costo real, totalmente fijo desde el momento de la contratacin, sin

posibilidad de incertidumbres a causa de problemas ambientales, laborales, etc.

Rapidez de ejecucin.

Menores interferencias con la actividad en el entorno de la obra: En el caso de

pasos superiores sobre vas ya en servicio, los montajes pueden reducirse a unas

horas con lo que la interrupcin o afectacin del trfico existente resulta casi

imperceptible para el usuario.

Posibilidad de suprimir en la obra costosos encofrados y cimbras.

2- Prefabricacin en planta:

Lugar destinado a la construccin de elementos en serie, de diferentes tipos,

tamaos y formas. Proceso industrializado sometido a nuevas tcnicas que permiten

una mejor calidad en menos tiempo. Sus reas de trabajo estn protegidas de

intemperismo y poseen laboratorios para controlar la calidad.

En esta forma de prefabricacin, Espaa se sita en cabeza tras recorrer un largo

camino de experiencias.

Ventajas y desventajas de la prefabricacin en plantas.

La prefabricacin en plantas ofrece muchas ventajas tanto tcnicas como econmicas:

Tienen previstas unas etapas de desarrollo, modernizacin, ampliacin, es decir,

existe una estrategia de funcionamiento a corto, medio y largo plazo.

Mejores condiciones de trabajo. Posibilidad de emplear el curado al vapor, para

asegurar la mejor calidad resistente, absorbiendo la retraccin antes del empleo de

las piezas, la vibracin para la compactacin y la tcnica del vaco combinada con

el empleo de moldes porosos.

89

El empleo de ridos perfectamente uniformes y controlados, y la facilidad de

utilizar ridos diferentes en la superficie para mejorar su aspecto, ofrece

indudables ventajas estticas.

Las piezas pueden hacerse con espesores muy reducidos, imposibles de ejecutar

en obras.

Los encofrados, aseguran una precisin en las dimensiones, mucho mayor que la

que puede obtenerse en la obra y an puede afinarse ms con el rectificado de sus

superficies en pulidoras especiales.

Mano de obra calificada.

Uso reiterado de los moldes. Se pueden emplear moldes porosos.

Reduccin de la fuerza de trabajo.

Aumenta el control de la dosificacin de los materiales.

Mayor calidad y menor tiempo de ejecucin.

Desventajas:

Uno de los problemas de la prefabricacin es el transporte, pues muchas veces la

ubicacin de las plantas de prefabricado est lejana de las obras.

La prefabricacin en planta, obliga a un gran volumen de fbrica y sobre todo a una

repeticin del mismo tipo, forma y hasta dimensiones del elemento. [57]

2.4- Transporte.

En la fabricacin propiamente dicha se encuentran dos tipos de talleres: los permanentes,

que desarrollan un proceso de fabricacin industrial y los ocasionales, que se instalan

provisionalmente para construir un puente determinado y, con menos frecuencia, un grupo

de puentes prximos y con caractersticas semejantes. Se puede distinguir tambin un tipo

intermedio que es el de los talleres ambulantes, que se trasladan de un lugar a otro para

ejecutar puentes que pueden ser muy diferentes.

El transporte se realiza por carretera sobre camin o tractores apropiados, por ferrocarril y

por va fluvial o martima, especialmente en los puentes extraordinarios sobre los grandes

ros, para lo cual las plantas de prefabricado estn en las orillas de stos.

90

Todo taller permanente debe estar en comunicacin con la red ferroviaria, y en los pases

donde existe red de canales, se sitan al borde de los mismos para poder utilizar tambin

este sistema, que es el ms econmico. El ferrocarril le sigue en coste y adems dispone de

plataformas con gras muy potentes.

En los tallares ocasionales tambin se procura utilizar el transporte por el propio ro cuando

hay lugar y se sitan en sus orillas, con lo cual el peso de unidades puede ser muy elevado.

En el caso de comunicacin martimas se tienen las mximas distancias de transporte 1,500

millas.

Los medios utilizados en el transporte son las plataformas ferroviarias o barcos de trfico

general. En el transporte por carreteras es donde los medios se especializan adaptando

tractores y plataformas al cometido particular. Muchas veces los elementos de transporte

llevan ya sus gras (maquinarias muy potentes) para realizar el montaje. [31]

2.5- Sistemas de montaje para vigas prefabricadas.

Dentro de todos los sistemas de montaje los ms utilizados en el mundo son los siguientes,

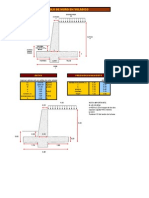

(Fig. 2.1).

1- Mediante dos gras que se mueven por el fondo del cauce o de la va inferior si se

trata de viaductos de cruce a distinto nivel, o bien desde la plataforma ya construida

de los tramos inmediatos o desde los estribos. En caso de elementos cortos puede

reducirse a una sola gra.

2- Utilizando una pasarela provisional adosada a la obra, donde se montan las dovelas

de cada viga, o bien se ejecuta la viga entera, que luego se traslada a su sitio por

ripado transversal, deslizando mediante patines o carretones sobre carriles

colocados en las lneas de apoyo definitivo de las vigas.

3- Por lanzamiento longitudinal, con dos torres metlicas en los extremos del vano, por

las que pasan sendos cables que soportan la viga por uno de los extremos, mientras

que el otro avanza deslizando o rodando sobre va instalada en la zona construida.

Al llegar al final del recorrido y para que la viga descienda a su posicin definitiva,

es preciso cambiar el tiro que va oblicuo a la extremidad enganchada llevndolo al

otro extremo, que queda debajo de la torre correspondiente.

4- Por lanzamiento longitudinal previo de una pasarela metlica auxiliar, de la cual se

lleva colgada la viga hasta su posicin definitiva o bien hasta el vano

correspondiente, para que luego descienda y sea ripada a la posicin definitiva.

5- Por elevacin lateral junto a los paramentos de pilas, ripndola luego a su posicin

definitiva. La viga se lleva primero al vano que le corresponde por flotacin o por

descenso mediante va en plano inclinado adaptado a la ladera.

91

6- Por flotacin sobre dos pontones que la depositan en su sitio, descendiendo por

disminuir su flotabilidad o aprovechando la carrera de marea.

7- Por lanzamiento longitudinal, apoyndose en un pontn que hace el recorrido

transversal mientras que el otro extremo rueda o desliza en la orilla.

La prefabricacin ha seguido una serie de pasos, avanzando a medida que se conseguan

mayores logros en el diseo de moldes y en la utilizacin de medios cada vez ms potentes

y sofisticados tanto en fabricacin como en transporte y montaje. [31]

2.6- Variantes segn elementos prefabricados.

Segn los elementos que se vayan a colocar, se pueden utilizar diversas variantes, entre

ellas, citaremos la siguiente:

Dos pilas prefabricadas de fcil montaje y con morfologa a gusto del proyectista.

Una viga - cajn nica, con directriz parablica, montada en tres piezas: dos laterales y

una central, que se unen entre s mediante barras pretensadas, dando lugar a una viga

continua de tres vanos.

Losa superior semielaborada: su terminacin en obra es elemental y no requiere medios

materiales, ni humanos especializados. La ferralla est constituida por barras rectas y

prcticamente no se precisa ningn encofrado para poder proceder al hormigonado que

crear monolitismo y pondr punto final a la estructura.

Terminacin sin juntas intermedias, con continuidad total entre las tres piezas de la

viga.

Muro - estribo prefabricados con paneles de una pieza para toda la altura, o bien,

basndose en durmientes prefabricados que se montan en la coronacin del terrapln.

2.7- Construccin por dovelas prefabricadas.

Antes de desarrollar esta tecnologa totalmente, las dovelas se acoplaban con juntas

hormigonadas en la obra. Este mtodo ocasionaba una gran perdida de tiempo, por lo que

se desarroll el mtodo de las juntas conjugadas. Lo cual consiste en hormigonar cada

dovela directamente en contacto con su vecina, lo que proporciona una ensambladura

perfecta y estanca, gracias al pretensado y una capa de resina epoxy. (Fig. 2.2 y 2.3).

Gracias a la construccin por dovelas prefabricadas, se realiza la superestructura del puente

en condiciones de control de fbrica. El tablero se divide en elementos tan grandes como

permita su transporte y montaje.

92

Para las obras relativamente sencillas, se puede hormigonar el tramo entero en un banco, lo

cual proporciona una geometra perfecta (mtodo llamado en lnea larga).

Para las obras complejas y viaductos urbanos de altura e inclinacin variables es ms

apropiado el mtodo llamado clulas cortas, para lo cual las dovelas tendran que tener un

ancho de 2,4 m y un peso aproximado de 45 t por conservar a las instalaciones de transporte

y montaje. (Fig. 2.4 y 2.5).

2.8- Construccin de puentes mixtos.

Puentes mixtos de hormign y Hormign o Puentes monoviga continuo.

Estos puentes se caracterizan por:

Puentes mixtos de hormign: Estn compuestos por elementos de hormign y acero.

Puentes mixtos de Hormign: Estn compuestos por la combinacin de elementos

prefabricados en planta, con losas sencillas construidas in situ, que hacen posible unos

tableros que compiten favorablemente, manteniendo las condiciones de durabilidad y fcil

mantenimiento de las losas de hormign in situ. [68]

Antecedentes de los tableros.

Tableros de hormign: Exagerada simplificacin de formas, aligeramientos, paramentos