Professional Documents

Culture Documents

Trabajo Cam2

Uploaded by

Celi JL0 ratings0% found this document useful (0 votes)

49 views40 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

49 views40 pagesTrabajo Cam2

Uploaded by

Celi JLCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 40

INDICE

UNIVERSIDAD NACIONAL DE PIURA

FACULTAD DE INGENIERIA INDUSTRIAL

ESCUELA DE INGENIERIA INDUSTRIAL

MAQUINAS HERRAMIENTAS, HERRAMIENTAS DE

CORTE Y CONTROL NMERICO COMPUTARIZADO

(CNC)

Nombre: Jorge Luis Celi Pinzn

Curso: Manufactura Asistida Por Computadora

Profesor: Ing. Fernando Madrid Guevara Msc.

1. INTRODUCCION

2. MAQUINAS HERRAMIENTAS

2.1.1. GENERALIDADES

2.1.2. QUE ES UNA MAQUINA HERRAMIENTA?

2.1.3. REQUISITOS DE UNA MAQUINA HERRAMIENTA

2.1.4. MAQUINA LIMADORA

2.1.4.1. COMPONENTES PRINCIPALES

2.1.4.2. TIPOS DE LIMADORAS

2.1.4.3. MOVIMIENTOS DE TRABAJO

2.1.5. FRESADORA

2.1.5.1. PARTES PRINCIPALES

2.1.5.2. CLASIFICACION

2.1.5.3. DIRECCION DEL FRESADO

2.1.6. TALADRO

2.1.6.1.1. TIPOS DE TALADRO

2.1.6.1.2. PARTES

2.1.7. TORNO

2.1.7.1.1. PARTES

2.1.7.1.2. MOVIMIENTOS

2.1.7.1.3. OPERACIONES

3. HERRAMIENTAS DE CORTE

3.1.1. MOVIMIENTOS DE LA HERRAMIENTA

3.1.2. MATERIALES

3.1.3. TIPOS DE HERRAMIENTA DE CORTE

3.1.4. BROCAS

3.1.5. TIPOS DE BROCAS

3.1.6. HERRAMIENTAS DE CORTE DE FRESADORA

4. CONTROL NUMERICO COMPUTARIZADO

4.1.1. INTRODUCCION

4.1.2. MAQUINAS HERRAMIENTAS CON CONTROL NUMERICO

COMPUTARIZADO

4.1.3. VENTAJAS

4.1.4. ANTECEDENTES

4.1.5. EJES PRINCIPALES DE REFERENCIA

4.1.6. PUNTOS CERO DE REFERENCIA

4.1.7. FUNDAMENTOS DE LA ELABORACION DE UN PROGRAMA EN CNC

5. BIBLIOGRAFIA

INTRODUCCIO N

En el proceso de formacin de un Ingeniero Industrial, es muy importante el conocimiento de la

Ciencia de los Materiales, ya que esta proporciona las herramientas necesarias para

comprender el comportamiento general de cualquier material, lo cual es necesario a la

hora de desarrollar adecuadamente diseos de componentes, sistemas y procesos que sean

confiables y econmicos.

La mquina herramienta ha jugado un papel fundamental en el desarrollo tecnolgico del

mundo hasta el punto que no es una exageracin decir que la tasa del desarrollo de mquinas

herramientas gobierna directamente la tasa del desarrollo industrial. Gracias a la utilizacin de

la mquina herramienta se ha podido realizar de forma prctica, maquinaria de todo tipo que,

aunque concebida y realizada, no poda ser comercializada por no existir medios adecuados

para su construccin industrial.

As, por ejemplo, si para la mecanizacin total de un nmero de piezas fuera necesario realizar

las operaciones de fresado, mandrinado y perforado, es lgico que se alcanzara la mayor

eficacia si este grupo de mquinas herramientas estuvieran agrupadas, pero se lograra una

mayor eficacia an si todas estas operaciones se realizaran en una misma mquina. Esta

necesidad, sumada a numerosos y nuevos requerimientos que da a da aparecieron, forz la

utilizacin de nuevas tcnicas que reemplazaran al operador humano. De esta forma se

introdujo el control numrico en los procesos de fabricacin, impuesto por varias razones:

Necesidad de fabricar productos que no se podan conseguir en cantidad y calidad

suficientes sin recurrir a la automatizacin del proceso de fabricacin.

Necesidad de obtener productos hasta entonces imposibles o muy difciles de fabricar,

por ser excesivamente complejos para ser controlados por un operador humano.

Necesidad de fabricar productos a precios suficientemente bajos.

Inicialmente, el factor predominante que condicion todo automatismo fue el aumento de

productividad. Posteriormente, debido a las nuevas necesidades de la industria aparecieron

otros factores no menos importantes como la precisin, la rapidez y la flexibilidad.

OBJETIVOS

Los objetivos que persigue la correcta realizacin de este trabajo son:

Demostrar la importancia de la mquina herramientas.

Conocer los elementos y operaciones de las maquinas herramientas.

Diferenciar los tipos de herramientas de cor t e, as como sus posibilidades y

limitaciones.

Conocer la importancia y aplicaciones del Control Numrico Computacional

I. MAQUINAS-HERRAMIENTAS

Generalidades

Mediante la aplicacin de potencias considerables, las mquinas herramientas realizan el trabajo

especfico de modificacin de la forma de los cuerpos o piezas sobre las cuales actan, mediante

el corte o arranque del material de las mismas. Utilizan elementos especiales de gran resistencia

llamados herramientas de corte, las cuales poseen filos cortantes en algunos de sus extremos, con

los que se introducen en el material a cortar, arrancando trozos del mismo en formas de hojas,

rizo, granillo, aguja, etc., el cual recibe el nombre de viruta. Segn la cantidad de filos

cortantes que posean, las herramientas pueden clasificarse como:

a) Herramientas de corte de un solo ngulo de filo.

b) Herramientas de corte con ngulos de filos mltiples.

Son varios los factores de los cuales depende el comportamiento de las herramientas de corte,

como ser el tipo de filo de corte, ngulo de corte, velocidad de movimiento de la pieza o de la

herramienta, enfriamiento, etc. Pero en forma fundamental depende del material del que est

construida la herramienta de corte.

Qu Es Una Mquina Herramienta?

Se denomina maquinas herramientas a las herramientas que utilizan una fuente de energa

distinta del movimiento humano, aunque tambin puedan ser movidas por personas cuando no

hay otra fuente de energa. Las maquinas herramientas pueden utilizar una variedad de fuentes de

energa. Tanto la energa humana como la animal son opciones posibles, como lo es la energa

obtenida a travs del uso de ruedas hidrulicas. Sin embargo, el desarrollo real de las maquinas

herramientas comenz tras la invencin de la mquina de vapor, que llev a la revolucin

industrial. Hoy en la actualidad, la mayor parte de ellas funcionan con energa elctrica.

Requisitos De Una Mquina Herramienta

1. Debe generar la forma que se requiere y para la cual ha sido diseada.

2. La forma as generada debe estar dentro de las medidas de tolerancia especificadas.

3. El acabado superficial debe encontrarse asimismo dentro de lmites prescritos, aun cuando

este factor est en buena medida controlado por la cantidad de herramienta y la

colocacin del mismo.

4. El metal debe ser eliminado a un ritmo econmico.

5. La mquina debe ser segura, fcil de operar y preparar.

6. El mantenimiento debe ser mnimo, pero fcil de realizar.

A) MAQUINA LIMADORA

La limadora mecnica es una mquina

herramienta para el mecanizado de piezas por

arranque de viruta, mediante el movimiento lineal

alternativo de la herramienta o movimiento de

corte

La mesa que sujeta la pieza a mecanizar realiza un

movimiento de avance transversal, que puede ser

intermitente para realizar determinados trabajos,

como la generacin de una superficie plana o de

ranuras equidistantes. Asimismo, tambin es

posible desplazar verticalmente la herramienta o

la mesa, manual o automticamente, para

aumentar la profundidad de pasada.

La limadora mecnica permite el mecanizado de piezas pequeas y medianas y, por su fcil

manejo y bajo consumo energtico, es preferible su uso al de otras mquinas herramienta para la

generacin de superficies planas de menos de 1 metro de longitud.

Componentes Principales De Una Limadora

Las partes de la limadora la podemos observar en la figura y son las siguientes:

1. Volante para bajar o subir el carro Portaherramientas

2. Carro Portaherramientas (soporte portaherramientas)

3. Mordaza para sujecin de las piezas

4. Mesa

5. Soporte para apoyo de la mesa

6. Soporte para apoyo de la mesa

7. Bancada

8. Guas de deslizamiento horizontal de la mesa

9. Volante para accionamiento manual de la mesa

10. Tornillo para seleccionar recorrido del avance automtico, y freno correspondiente

11. Tornillo para graduar el recorrido del carnero, y freno de fijacin

12. Polea del embrague para accionamiento de los mecanismos

13. Palanca del embrague

14. Volante para situar el recorrido del carnero

15. Carnero o carro

16. Palanca para fijar el carnero en la situacin seleccionada

17. Husillo para movimiento vertical del conjunto carro-mesa

18. Volante para mover manualmente el carnero, solamente con mquina parada

19. Eje para colocacin de la palanca de accionamiento de subir y bajar carro-mesa

Como Trabaja Una Limadora

Las partes principales de la limadora, se distribuyen en: Bancada, Carnero y Mesa. Para

entender el funcionamiento observemos las figuras:

Esquema del Movimiento 1

La bancada o soporte general es donde estn colocados los mecanismos de marcha-parada, la

caja de velocidades y los mecanismos que regulan el movimiento alternativo del carnero. El

motor, gira y comunica el movimiento a la caja de velocidades, sta lo transmite al eje O, el cual

lleva un engranaje pequeo que hace girar la corona dentada. En el centro de dicha corona,

estn alojados los distintos mecanismos para conseguir que el gorrn G, accione el taco L,

alojado en la biela ranurada B, que recibir un movimiento angular alternativo alrededor del eje

O y cuya amplitud depender del recorrido de L.

En el movimiento, se puede observar que la velocidad de desplazamiento en el movimiento de

corte, es ms lenta que en el movimiento de retroceso. La parte superior de la biela, termina en

unos empujadores, que son los que accionan el movimiento alternativo del carnero.

El carnero, es un carro con movimiento alternativo, en uno de sus extremos lleva la torreta

orientable con el carro portaherramientas, que se mueve con la accin del husillo y volante

correspondiente. El portaherramientas puede girar sobre un eje, para que en el movimiento de

retroceso se levante la herramienta y no roce sobre la pieza.

Esquema del Movimiento 2

Tipos de Limadoras

1) Limadoras mecnicas:

a) Accionadas por biela

oscilante son las ms comunes

b) Accionadas por cremallera.

2) Limadoras hidrulicas:

En el caso de las hidrulicas el carnero se mueve por la accin de un mbolo que

desliza en el interior de un cilindro solidario con la bancada de la mquina. La

herramienta realiza un movimiento alternativo y la pieza puede avanzar de forma

automtica o manual.

Los Movimientos De Trabajo De La Limadora Son

1. Movimiento de corte(C): por desplazamiento longitudinal de la herramienta.

2. Movimiento de avance (S): por desplazamiento transversal de la pieza.

3. Movimiento de profundidad de pasada (P): por desplazamiento vertical de la

herramienta

Movimiento de la Limadora

Movimiento de Corte y Retroceso

Las operaciones ms frecuentes que se realizan en una

Limadora son:

El planeado De superficies horizontales, verticales e inclinadas.

Ranurado, chaveteros o cueros

El perfilado o formas que se pueden realizar como trabajos tpicos de la limadora son:

El mecanizado de colas de milano

El labrado de superficies cnicas

El tallado de piones cnicos para montajes espaciales

B) FRESADORA

La mquina de fresar o fresadora es una mquina herramienta de movimiento

continuo destinada al mecanizado de materiales por medio de una herramienta de corte

llamada FRESA.

Esta mquina permite realizar operaciones de

fresado de superficies de las ms variadas formas:

- Planas

- Cncavas

- Convexas

- Combinadas

- Ranuradas

- Engranajes

- Hlices

En las mquinas de fresar usadas en los talleres de construcciones mecnicas,

podemos distinguir las siguientes partes:

Bastidor

Es una especie de cajn de fundicin, de base reforzada y generalmente, rectangular. Por

medio del bastidor se apoya la mquina en el suelo. Es el sostn de los dems rganos de

la freidora.

Husillo principal

Es uno de los elementos esenciales de la mquina, puesto que es el que sirve de

soporte a la herramienta y le da movimiento. El husillo recibe el movimiento a travs de la

caja de velocidades, que a su vez es movido por el motor.

Caja de velocidades del husillo

Tiene una serie de engranajes que pueden acoplarse segn diferentes relaciones de

transmisin. Esto permite una extensa gama de velocidades del husillo principal. El

accionamiento de esta caja es independiente del que efecta la caja de avances.

Mesa longitudinal

Es el punto de apoyo de las piezas que van a ser trabajadas. Estas piezas se pueden montar

directamente o por medio de accesorios de fijacin. La mesa tiene ranuras en forma de T

para alojar los tornillos de fijacin.

Carro transversal

Es una pieza de fundicin de forma rectangular, en cuya parte superior se desliza y gira la

mesa en un plano horizontal. En la base inferior est ensamblado a la consola, sobre la que

se desliza manualmente por medio de tuerca y tornillo, o automticamente, por medio

de cajas de avance. Se puede inmovilizar.

Consola

Sirve de apoyo a la mesa y sus mecanismos de accionamiento. Se desliza verticalmente en

el bastidor a travs de una gua por medio de un tornillo telescpico y una tuerca fija.

Caja de avances

Es un mecanismo construido por una serie de engranajes ubicados en el interior del

bastidor. Recibe el movimiento directamente del accionamiento principal de la mquina.

Se pueden establecer diferentes velocidades de avance. El enlace del mecanismo con

el husillo de la mesa se realiza a travs de un eje extensible de articulaciones cardn.

En algunas fresadoras, la caja de velocidades de los avances est ubicada en la

consola con un motor especial e independiente del accionamiento principal de la

mquina.

Clasificacin

La colocacin del husillo principal respecto de la superficie de la mesa determina una

clasificacin de las fresadoras.

Fresadora horizontal

Es la mquina que tiene el husillo paralelo a la superficie de la mesa

.

Fresadora vertical

El husillo de esta mquina est vertical a la superficie de la mesa.

Fresadora mixta

Tiene 2 husillos con motores independientes. El principal va dentro del bastidor y el

segundo se encuentra en el cabezal.

Fresadora universal

Tiene un cabezal universal de doble articulacin que le permite la inclinacin del eje

portafresa, formando cualquier ngulo con la mesa.

Direccin de fresado

Fresado en oposicin

El fresado en oposicin resulta cuando el sentido de giro de la fresa y el avance del

material se OPONEN.

Fresadora Vertical

Fresadora Universal

Fresado en concordancia

El fresado en concordancia aparece cuando el sentido del giro de la fresa y el sentido de

giro del material CONCUERDAN.

c) TALADRADO

El principio de la operacin es perforar o hacer un agujero en una

pieza de cualquier material. En el taladrado se producen virutas en grandes

cantidades que deben manejarse con seguridad, lo ms importante es

familiarizarse con el funcionamiento y las partes principales. Por la gran

potencia que ejercen los taladros, tienen que emplearse dispositivos

especiales para la sujecin de la pieza de trabajo.

Al taladrar metales se produce una friccin muy grande y por esta razn

es recomendable refrigerar con taladrina. Este es un lquido refrigerante

compuesto de agua, aceite, antioxidantes y antiespumantes, entre otros.

Tipos de Taladro

Existen diferentes tipos de taladros:

Taladros de banco: Es el ms sencillo y comn, el

dispositivo del avance manual de la herramienta es el que permite al operario

sentir el efecto del corte en la pieza a trabajar.

Taladros de pedestal: Se diferencia del taladro de banco en que se utiliza para

trabajo pesado, permite hacer agujeros ms grandes y colocar piezas ms

grandes en su mesa.

Taladro con husillos mltiples: Este taladro est equipado con una cabeza

taladradora. Esta tiene varios husillos que se pueden ubicar para taladrar cierto

nmero de agujeros en un lugar preciso de la pieza y al mismo tiempo.

Taladro mltiple: Es una serie de husillos colocados en una mesa larga y

comn. Est dedicada a la produccin en serie y realiza operaciones secuenciales

sobre una pieza ya que va avanzando de operacin en operacin a travs de todos

los husillos. En cada uno de estos husillos se hace una operacin diferente, pero

sobre la misma pieza.

Taladro con Pedestal

Taladro con Husillo Multiple

Taladro Multiple

Taladro Radial

Mandrinadora: Taladro tipo pedestal de alta precisin en el cual la pieza se

puede colocar, gracia a la mesa de coordenadas, en cualquier posicin debajo

del husillo. De esta forma se pueden ejecutar huecos en cualquier posicin

sobre la pieza y de dimetros adecuados, cuando se utiliza un alesador en vez de

una broca.

Taladro radial: A diferencia de los taladros anteriores, el taladro radial tiene la

mesa de trabajo en la parte inferior, ya que esta diseada para acomodar piezas

grandes. Es una mquina de gran tamao que mueve su cabezal, su mesa

de trabajo y el husillo principal con motores independieres. El husillo se puede

colocar para taladrar en cualquier lugar dentro del alcance de la mquina por

medio de los movimientos proporcionados por la cabeza, el brazo y la rotacin del

brazo alrededor de la columna.

Descripcin y partes de la herramienta

Las brocas constan de tres partes: el vstago, el cuerpo y la

punta.

El vstago: Es la parte que se coloca en el husillo y se hace girar.

Estos pueden ser rectos o cnicos.

Cuerpo: Es la parte cilndrica que va desde el vstago hasta la punta.

Este en su recorrido tiene unas flautas cuya funcin es la de dejar entrar el

fluido refrigerante y dejar escapar la viruta.

Punta: Se encuentra en todo el extremo cortante o filo cnico de la broca. La

forma y condiciones de la punta son muy importantes para la accin cortante de la

broca.

Mandrinadora

D) EL TORNO

Se denomina torno a un conjunto de mquinas y herramientas que permiten mecanizar piezas de

forma geomtrica de revolucin. Estas mquinas-herramienta operan haciendo girar la pieza a

mecanizar (sujeta en el cabezal o fijada entre los puntos de centraje) mientras una o varias

herramientas de corte son empujadas en un movimiento regulado de avance contra la superficie

de la pieza, cortando la viruta de acuerdo con las condiciones tecnolgicas

de mecanizado adecuadas. Desde el inicio de la Revolucin industrial, el torno se ha convertido en

una mquina bsica en el proceso industrial de mecanizado.

Elementos de composicin.- En el torno paralelo podemos hacer los siguientes

grupos de composicin:

- Bancada. Es el soporte o base de los dems elementos del torno. Hecha de fundicin tiene el

aspecto de robusta y consistente. Mecanizada en algunas de sus partes le dan la posibilidad de

servir de guias de carros y otros componentes.

- Cabezal. Situado en un extremo superior del torno sobre la bancada, aloja en su interior todos

los mecanismos de transmisin y velocidad. A travs de un husillo o eje principal ( hueco) saca el

movimiento hacia el plato de sujecin de piezas.

- Sistemas de carros. Compuesto por tres carros que se deslizan sobre guias en V sobre la

bancada, se encargan de transmitir los movimientos de penetracin y avance. Estos se

diferenciaran segn que:

1- Carro principal.

2- Carro transversal.

3- Carro superior.

Movimientos al tornear

Los movimientos del torno son:

- Movimiento principal. Es el que lleva la pieza al rotar sobre su eje.

- Movimiento de avance. Cuando la herramienta se desplaza longitudinalmente sobre la

pieza.

- Movimiento de penetracin. Establece la cantidad de material que se va a cortar.

OPERACIONES DE TORNEADO

1. Torneado cilndrico (cilindrado) exterior

2. Torneado cilndrico interior (mandrinado)

3. Refrentado exterior parcial

4. Refrentado interior parcial

5. Ranurado recto exterior

6. Ranurado recto interior

7. Ranurado de forma

8. Taladrado ciego

9. Moleteado (en cruz o paralelo)

10. Torneado cnico por giro del carro orientable

11. Torneado cnico por desplazamiento del contracabezal

12. Torneado esfrico

13. Torneado excntrico

14. Torneado de forma o perfilado

I. HERRAMIENTAS DE CORTE

Una herramienta de corte es el elemento utilizado en las mquinas herramienta para extraer

material de una pieza cuando se quiere llevar a cabo un proceso de mecanizado. Los hay de

muchos tipos para cada mquina, pero todas se basan en un proceso de arranque de viruta.

Es decir, al haber una elevada diferencia de velocidades entre la herramienta y la pieza, al

entrar en contacto la arista de corte con la pieza, se arranca material y se desprende la viruta.

Hay diferentes tipos de herramientas de corte, en funcin de su uso. Las podramos clasificar

en dos categoras: herramienta hecha de un nico material (generalmente acero), y

herramienta con plaquetas de corte. La principal diferencia es que la punta de las segundas

est hecha de otro material con mejores propiedades (como acero al carbono). Esta punta

puede ir soldada o atornillada. Las herramientas con la punta de otro material, son ms duras,

lo que permite que corten materiales ms duros, a ms altas temperaturas y ms altas

velocidades, sin incrementar demasiado el coste de la herramienta.

Movimiento De La Herramienta

Para mecanizar una pieza existe dos posibilidades: que la pieza este quieta y la que se mueva

sea la herramienta como es el caso de la fresa, o que la herramienta permanezca quieta y la

que se mueva sea la pieza como en el caso del torno. Esto condiciona la geometra de la

herramienta.

Materiales

Para una buena herramienta de corte, los materiales que la forman deben tener las siguientes

caractersticas:

Dureza - Debe tener dureza para aguantar la elevada temperatura y fuerza de friccin cuanto est

en contacto con la pieza.

Resiliencia - Debe tener resiliencia porque las herramientas no se agrieten o se fracturen.

Resistencia al desgaste - Debe tener una duracin aceptable, ya que no interesa que tenga que

cambiar muy a menudo y detener la fabricacin.

Seguidamente se describen diferentes materiales utilizado para fabricar herramientas de corte o

plaquetas:

Material de la

herramienta

Propiedades

Acero no

aleado

Es un acero con entre 0,5 a 1,5% de congingut de carbono. Para temperaturas de

unos 250 C pierde su dureza, por lo tanto es inapropiado para grandes

velocidades de corte y no se utiliza, salvo casos excepcionales, para la fabricacin

de herramientas de turno. Estos aceros se denominan usualmente aceros al

carbono o aceros para hacer herramientas (WS).

Acero aleado

Contiene como elementos aleatorios, adems del carbono, adiciones de

volframio, cromo, vanadio, molibdeno y otros. Hay aceros dbilmente aleado y

aceros fuertemente aleado. El acero rpido (SS) es un acero fuertemente aleado.

Tiene una elevada resistencia al desgaste. No pierde la dureza hasta llegar a los

600 C. Esta resistencia en caliente, que eas debida sobre todo al alto contenido

de volframio, hace posible el torneado con velocidades de corte elevadas. Como

el acero rpido es un material caro, la herramienta usualmente slo lleva la parte

cortante hecha de este material. La parte cortante o placa van soldadas a un

mango de acero de las mquinas.

Metal duro

Los metales duros hacen posible un gran aumento de la capacidad de corte de la

herramienta. Los componentes principales de un metal duro son el volframio y el

molbid, adems del cobalto y el carbono. El metal duro es caro y se suelda en

forma de plaquetas normalizadas sobre los mangos de la herramienta que

pueden ser de acero barato. Con temperaturas de corte de 900 aunque tienen

buenas propiedades de corte y se puede trabajar a grandes velocidades. Con ello

se reduce el tiempo de trabajo y adems la gran velocidad de corte ayuda a que la

pieza con la que se trabaja resulte lisa. Es necesario escoger siempre para el

trabajo de los diferentes materiales la clase de metal duro que sea ms adecuada.

Cermicos

Estable. Moderadamente barato. Qumicamente inerte, muy resistente al calor y

se fijan convenientemente en soportes adecuados. Las cermicas son

generalmente deseable en aplicaciones de alta velocidad, el nico inconveniente

es su alta fragilidad. Cermica se consideran impredecibles en condiciones

desfavorables. Los materiales cermicos ms comunes se basan en almina (xido

de aluminio), nitruro de silicio y carburo de silicio. Se utiliza casi exclusivamente

en plaquetas de corte. Con dureza de hasta aproximadamente 93 HRC. Se deben

evitar los bordes afilados de corte y ngulos de desprendimiento positivo.

Cermet

Estable. Moderadamente caro. Otro material cementado basado en carburo de

titanio (TiC). El aglutinante es usualmente nquel. Proporciona una mayor

resistencia a la abrasin en comparacin con carburo de tungsteno, a expensas de

alguna resistencia. Tambin es mucho ms qumicamente inerte de lo que.

Altsima resistencia a la abrasin. Se utiliza principalmente en en convertir los bits

de la herramienta, aunque se est investigando en la produccin de otras

herramientas de corte. Dureza de hasta aproximadamente 93 HRC. No se

recomiendan los bordes afilados generalmente.

Diamante

Estable. Muy Caro. La sustancia ms dura conocida hasta la fecha. Superior

resistencia a la abrasin, pero tambin alta afinidad qumica con el hierro que da

como resultado no ser apropiado para el mecanizado de acero. Se utiliza en

materiales abrasivos usara cualquier otra cosa. Extremadamente frgil. Se utiliza

casi exclusivamente en convertir los bits de la herramienta, aunque puede ser

usado como un revestimiento sobre muchos tipos de herramientas. Se utilizan

sobre todo para trabajos muy finos en mquinas especiales. Los bordes afilados

generalmente no se recomiendan. El diamante es muy duro y no se desgasta.

TIPOS DE HERRAMIENTAS DE CORTE

Acero rpido

Los aceros rpidos, de alta velocidad o HSS (High Speed Steel) se

usan para herramientas, generalmente de series M y T (AISI-SAE).

Con molibdeno y wolframio (tambin puede tener vanadio y cromo),

tienen buena resistencia a la temperatura y al

desgaste. Generalmente es usado en brocas y fresolines, machos,

para realizar procesos de mecanizado con mquinas herramientas.

Aleaciones Duras (Estelitas)

Las aleaciones duras estn formadas por: volframio (W) del 10 al 20 %, cromo (Cr) del 20 al 35 %,

cobalto (Co) del 30 al 55 %, adems de hierro (Fe) hasta un 10 % y de carbono (C) del 0,5 al 2 %.

Tiene las siguientes ventajas:

Poder trabajar los materiales duros segn velocidades de corte donde, por rozamiento, se

alcanzan temperaturas de 500 a 850 C. Recuperacin de la dureza inicial.

No requieren ningn tratamiento trmico.

El afilado se realiza fcilmente con una muela como todas las herramientas de acero rpido.

Admiten velocidades de corte Vc= 20 a 140 m/min.

Cermet

Un cermet es un ladrillo de cermica formado por materiales cermicos y metales. Su nombre

proviene del inglsceramic metal,

Los cermets estn diseados para combinar la resistencia a altas temperaturas y a la abrasin de

los cermicos con la maleabilidad de los metales. Como matriz se utiliza el metal,

usualmente nquel, molibdeno, o cobalto, y la fase dispersa est constituida

por carburos refractarios, xidos, boruros o almina.

Caractersticas de las plaquitas de metal duro

La calidad de las plaquitas de metal duro (Widia) se selecciona teniendo en cuenta el material de la

pieza, el tipo de aplicacin y las condiciones de mecanizado.

La variedad de las formas de las plaquitas es grande y est normalizada. Asimismo la variedad de

materiales de las herramientas modernas es considerable y est sujeta a un desarrollo continuo.

Los principales materiales de herramientas para torneado son los que se muestran en la tabla

siguiente.

Materiales Smbolos

Metales duros recubiertos HC

Metales duros H

Cermets HT, HC

Cermicas CA, CN, CC

Nitruro de boro cbico BN

Diamantes policristalinos DP, HC

ACEROS AL CARBONO

Aceros al carbono: para la fabricacin de herramientas para los usos

ms diversos, se emplean aceros sin elementos de aleacin con

porcentajes de carbono variables de 0.50 a 1.40%. Para herramientas que

deban tener gran tenacidad como martillos y picas; se emplean medios

contenidos en carbono 0.50 a 0.70%. Para herramientas de corte como

brocas, cuchillas, y limas; calidades intermedias de 0.70 a 1%. Para

conseguir en cada caso la mxima dureza, deben ser templados en agua.

Brocas

La broca, dependiendo de su tamao, es una pieza metlica de corte que crea orificios en diversos

materiales cuando se coloca en una herramienta mecnica como taladro, berbiquu otra mquina

Su funcin es quitar material y formar un orificio o cavidad cilndrica.

Para elegir la broca adecuada al trabajo se debe considerar la velocidad a la que se debe extraer el

material y la dureza del mismo. La broca se desgasta con el uso y puede perder su filo, siendo

necesario un reafilado, para lo cual pueden emplearse mquinas afiladoras, utilizadas en la

industria del mecanizado. Tambin es posible afilar brocas a mano mediante

pequeas amoladoras, con muelas de grano fino.

Tipos De Broca

Dependiendo de su aplicacin, las brocas tienen diferente geometra. Entre muchos tipos de

brocas podemos citar:

Brocas normales helicoidales: Generalmente se sujetan

mediante portabrocas. Existen numerosas variedades que se

diferencian en su material constitutivo y tipo de material a taladrar.

Broca metal alta velocidad: Para perforar metales diversos,

fabricadas en acero de larga duracin; las medidas ms usuales

son:

1/16 5/64 3/32 7/64 1/8 9/64 5/32 11/64 3/16 13/64 7/32 15/32

1/4 5/16 y 3/8

Brocas para perforar concreto: Brocas para perforar concretos

y materiales ptreos regularmente fabricadas en acero al cromo

con puntas de carburo de tungsteno algunas de valor ms elevado

tienen zancos reducidos para facilitar introducirlas en taladros ms

pequeos y para evitar los giros cuentan con el mismo zanco en forma de

tringulo denominado p3 antiderrapante y acabados color cobalto; las

medidas ms comunes son:

3/16*6 1/4*4 1/4*6 1/4*12 5/16*4 5/16*6 5/16*12 3/8*5 3/8*6 3/8*12

1/2*6 1/2*12

Brocas para perforar piezas cermicas y vidrio: Fabricadas en carburo

de tungsteno para facilitar la perforacin de piezas cermicas y vidrio, y

carentes de la hlice ya que solo es el diamante montado sobre el zanco; las medidas ms

comunes son:

1/8 3/16 1/4 5/16 3/8 1/2

Broca larga: Se utiliza para taladrar los interiores de piezas o equipos, tarea que sera imposible

con una broca normal.

Broca superlarga: Empleada para taladrar los muros de viviendas a fin de introducir cables.

Broca de centrar: Broca de diseo especial empleada para realizar los puntos de centrado de

un eje para facilitar su torneado o rectificado.

Broca para berbiqu: Usadas En carpintera de madera, por ser de muy bajas revoluciones. Las

hay de diferentes dimetros.

Broca de paleta: Usada principalmente para madera, para abrir muy rpidamente agujeros con

berbiqu, taladro o barreno elctrico. Tambin se le ha conocido como broca de espada plana o de

manita.

Broca de taladrado profundo o "de escopeta": Tambin

conocida como broca can.

Broca para excavacin o Trpano: Utilizada para la

perforacin de pozos petrolferos y sondeos.

Brocas para mquinas de control numrico: Son brocas

especiales de gran rendimiento y precisin que se emplean en

mquinas de control numrico, que operan a altas velocidades de

corte.

HERRAMIENTAS DE CORTE DE FRESADORA

La herramienta que se usa con mayor frecuencia en una fresadora vertical es la

fresa de extremo plano.

Las fresas son herramientas que cortan por medio del filo de sus dientes, cuando

tienen un movimiento de rotacin. Son empleadas en la mquina fresadora, aunque

pueden usarse en otras mquinas herramientas para hacer algunos

mecanizados especiales.

Las fresas en general se conforman de un cuerpo de revolucin, en cuya periferia se

hallan los dientes, tallados en el propio material o postizos.

III. CONTROL NUMERICO

COMPUTARIZADO (CNC)

INTRODUCCIN

Una mquina a control numrico, tanto torno como fresa, es una mquina convencional con

algunos elementos ms sofisticados, como por ejemplo una computadora que la comanda.

Esencialmente funciona de esta manera: en base a un plano de una pieza determinada, se elabora

un programa de pieza. Este programa est compuesto de una serie de cdigos, los que son

ledos por la computadora y le transmiten a la mquina las rdenes para que trabaje. De esta

manera se consigue una pieza en forma prcticamente automatizada.

Otra manera, es por un sistema de trabajo que se llama CAD CAM.

Primero se dibuja en la computadora la pieza en un programa que se llama CAD (Diseo Asistido

por Computadora)

El dibujo es transformado en forma automtica en un programa CNC por un software

denominado CAM (Mecanizado Asistido por Computadora). Este programa sera similar al

conseguido en forma manual por el mtodo anterior, y posteriormente se transmite a la mquina

CNC propiamente dicha.

La historia de las mquinas con control numrico es reciente, pero sin embargo el impulso que las

mismas provocaron en la industria, es tan importante que actualmente no se concibe un futuro

tecnolgico sin ellas.

La calidad de las piezas elaboradas por estas mquinas, as como la velocidad de sus componentes,

es tan relevante, que a primera vista asombra a quienes no tienen conocimiento de mecnica

como a quienes lo poseen.

Bsicamente podemos definirlas como mquinas herramientas manejadas por

computadoras, pero le quitaramos mrito, ya que la completitud de las mismas nos muestra un

mecanismo dotado de partes mecnicas, electrnicas, neumticas y hidrulicas que conforman un

todo automatizado de ltima generacin.

Estos tornos y fresas, en lugar de desmerecer la funcin del hombre en el proceso productivo,

genera una necesidad de especializacin que lo perfecciona y enaltece.

Con esta visin de futuro, es que el tcnico se debe preparar en este terreno para encarar

decididamente el maana.

Las mquinas herramientas comandadas por control numrico computarizado, constan de un

cerebro, llamado Unidad de Gobierno, que es el ordenador.

La funcin del mismo es servir de nexo entre el operador y la mquina en s, comunicando a los

dispositivos necesarios, los impulsos elctricos que se transformarn en un desplazamiento o en

un giro de un eje.

Para conseguir esto, el ordenador comunicar a los servomotores paso a paso, de corriente

continua o hidrulica, las instrucciones para conseguir que un carro o mesa se mueva, o que un

husillo rote.

El operario provoca esto introduciendo mediante un teclado, una serie de letras y nmeros que

conforman un cdigo de CNC, que hilvanados formarn un programa de pieza.

Una vez conseguido esto, unos elementos denominados transductores, se encargarn de

chequear o medir los correctos valores de maquinado, es decir los desplazamientos y las

rotaciones efectuadas en el maquinado.

MAQUINAS HERRAMIENTAS CON CONTROL NUMRICO COMPUTARIZADO.

ANTECEDENTES

Para poder analizar y definir en que consiste una mquina herramienta con CNC, primeramente

vamos a considerar como se comportara una mquina convencional ante un proceso de

produccin.

En este caso, el plano de la pieza a fabricar, constituye el soporte principal de los datos de

mecanizado.

Para poder efectuar el maquinado, el operario lee e interpreta el plano, y posteriormente realiza

sobre la mquina las maniobras adecuadas para poder obtener el producto final. Estos son: los

desplazamientos de la herramienta, la eleccin de los datos del corte, la puesta a punto de la

pieza, eleccin de herramientas, etc.

Es decir, que es un vnculo directo: plano operario mquina herramienta.

En un maquinado con un CNC, el hombre leer el plano, y construir una sucesin ordenada de

datos alfanumricos, que conformarn el programa de la pieza, el cual ser introducido en la

Unidad de Gobierno (ordenador), que ser el encargado de transmitir a los rganos de la mquina,

las instrucciones correspondientes para poder elaborar la pieza.

Como podemos observar, se ha agregado un elemento en la cadena de relaciones:

plano operario unidad de gobierno mquina herramienta.

VENTAJAS DE LA APLICACIN DE UNA MAQUINA HERRAMIENTA CON CNC

Para la produccin de piezas en serie, nos encontramos con varios sistemas para permitir la

repetibilidad de pasos y operaciones en las mquinas convencionales: en los tornos automticos y

semiautomticos, esto se consigue mediante sistemas de levas, pero este sistema es poco flexible,

ya que para piezas diferentes, requiere una nueva puesta a punto, con una considerable prdida

de tiempo, que de por s es muy importante.

Tampoco es factible el sistema de fabricacin que requiera de mscaras, moldes o modelos, por su

elevado costo de fabricacin y su poca probabilidad de transformarlos para piezas distintas.

Constituyen, de esta manera, una memoria rgida e inflexible.

En cambio, una mquina con CNC, automatiza los movimientos y acciones como ser:

desplazamientos de los carros o mesas, giro de el o los cabezales, las distintas gamas de avances y

de velocidades de corte, los cambios de herramientas y piezas, etc., simplemente cambiando la

programacin de la mquina.

De esta manera, podemos afirmar que ganamos en:

Reduccin en los tiempos de produccin, por una importante disminucin en los tiempos

muertos.

Mayor fiabilidad en la produccin de las piezas, dado que existe menor posibilidad de piezas

defectuosas.

Reduccin de los tiempos de control de la calidad.

Reduccin de los tiempos de control de proceso por medio de planos y hojas de ruta o de

procesos.

Ahorro de herramientas y dispositivos de corte, al optimizarse la utilizacin de las

herramientas.

Evidentemente, esto redunda en un muy considerable ahorro econmico que superar a

mediano plazo el gasto inicial de compra de una mquina CNC.

COMPONENTES

Al analizar una mquina con CNC, observamos que bsicamente mantiene su principio de

funcionamiento comparada con una convencional, con excepcin de la innovacin que le confiere

su ordenador o unidad de gobierno.

Este componente es quien ms a evolucionado con el correr de muy poco tiempo, aunque los

dems elementos que conforman tradicionalmente una mquina herramienta, han debido

adecuarse a las altas velocidades de maquinado, y a la extrema precisin en los posicionamientos

tanto de las herramientas como de las piezas.

Por ejemplo, se recubrieron las superficies de deslizamiento con materiales plsticos muy

resistentes al desgaste, los desplazamientos de los carros son mediante sistemas de transmisin

por tornillos de bolas recirculantes, los restantes movimientos son mediante circuitos hidrulicos o

neumticos.

Los desplazamientos de las herramientas y el giro del husillo, son provocados por motores de

corriente continua.

Y muy particularmente, en el campo de las herramientas de corte, se han debido adecuar a las

altas exigencias de terminacin y de esfuerzos de corte.

Podramos decir, que los elementos componentes de una mquina con CNC, son:

a.- La unidad de gobierno.

b.- Los servomecanismos.

c.- Los transductores.

d.- Dispositivos para el cambio de herramientas.

e.- Husillos y ejes de trabajo y avances.

La unidad de gobierno.

Es el elemento que contiene la informacin necesaria para todas las operaciones de

desplazamientos de las herramientas, giro de los husillos, etc. Est conformada por el ordenador o

procesador, que es donde se encuentra la memoria de almacenamiento de los datos de

maquinado, que sern transformados en impulsos elctricos y transmitidos a los distintos motores

de la mquina; y por el tablero o panel de servicio, elemento fsico por donde se ingresan los datos

requeridos por el control.

Esto se realiza mediante un teclado alfanumrico similar al teclado de una computadora, una zona

de paneles de mando directo de la mquina, y un monitor (display o pantalla).

Los servomecanismos

Estos se encargan principalmente de los movimientos de los carros o mesas de la mquina.

Son servomotores con motores paso a paso, a corriente continua, hidrulicos, etc.

Reciben los impulsos elctricos del control, y le transmiten un determinado nmero de rotaciones

o inclusive una fraccin de rotacin a los tornillos que trasladarn las mesas o los carros.

Los servomotores con motores paso a paso, constan de un generador de impulsos que regulan la

velocidad de giro del motor variando la cantidad y frecuencia de los impulsos emitidos. Estos

motores giran un ngulo (paso) de aproximadamente 1 a 10 por impulso.

La cantidad de impulsos puede variar hasta 16.000 por segundo, dando como resultado una gran

gama de velocidades.

En los servomotores con motores de corriente continua, cuando vara la tensin, vara

proporcionalmente la velocidad de giro del motor.

El servomotor hidrulico, posee una servovlvula reguladora del caudal que ingresa al motor,

dosificando de esta manera la velocidad de rotacin del mismo.

Los Transductores

La funcin de los mismos consiste en informar por medio de seales elctricas la posicin real de

la herramienta al control, de manera que este pueda compararla con la posicin programada de la

misma, y efectuar los desplazamientos correspondientes para que la posicin real sea igual a la

terica.

Los dispositivos de medicin pueden ser directos o indirectos.

En los de medicin directa, encontramos una regla graduada unida al carro.

En cambio, en los de medicin indirecta, un cuenta vueltas reconoce la cantidad de giros que

efecta el tornillo de filete esfrico del carro.

Tambin podemos clasificarlos de acuerdo a sus caractersticas de funcionamiento, pudiendo

ser absolutos, incrementales o absolutos-cclicos.

Los absolutos, informan de las posiciones de los carros punto por punto con respecto a un punto

de origen fijo previamente determinado.

Los incrementales, emiten un impulso elctrico a intervalos de desplazamiento determinados, los

que son acumulados por un contador de impulsos, quienes informarn al control de la suma de

estos impulsos.

Los ltimos, pueden decirse los ms difundidos, y funcionan de la siguiente manera:

Pueden medir directamente movimientos angulares o giratorios, lo que se utiliza para determinar

la coordinacin exacta de los carros con el giro del husillo en los casos de roscado, por ejemplo

Otros miden la posicin del carro o la mesa utilizando una escala metlica con un circuito impreso

en forma de grilla, que se encuentra fijo sobre la carrera a dimensionar. Sobre esta, se mueven

con los carros, un par de lectores (cursores) elctricos, que informarn sobre la mensura

efectuada al control.

Dispositivos Para El Cambio De Herramientas

El cambio de las herramientas de trabajo en una mquina con CNC, se efecta de manera

totalmente automtica, para lo cual se utilizan dispositivos de torreta tipo revlver, con un

nmero importante de posiciones o estaciones, o sistemas de cambio denominados magazines,

que consta de una cinta o cadena, que con el auxilio de agarraderas, selecciona la herramienta a

emplear de un almacn y la sita en posicin de trabajo.

Husillos Y Ejes De Trabajo Y Avances

Los husillos de trabajo en las mquinas con CNC son movidos con motores de corriente continua,

generalmente, ya que los mismos permiten incrementar o decrecer el nmero de R.P.M. sin

escalonamientos.

Cuando hablamos de ejes de trabajo o de rotacin, nos referimos a las mquinas en las cuales la

mesa de trabajo o el cabezal del husillo son orientables pudiendo adoptar distintas posiciones

angulares, tal es el caso de los centros de maquinado o las fresas, o algunos tornos verticales con

varios montantes.

Conocemos como ejes de avances a las direcciones en las cuales se mueven los carros, el husillo o

la mesa de trabajo.

De esta manera, en un torno tendremos un eje X determinado por un avance en el sentido

perpendicular al husillo, y un eje Z que ser colineal al eje del torno.

En una fresa, generalmente los ejes X e Y son coplanares y generados ambos por el movimiento de

la mesa, y el eje Z, coincidir con el movimiento vertical del husillo.

EJES PRINCIPALES DE REFERENCIA

Tendremos fundamentalmente tres ejes de referencias: los ejes X, Y, Z.

El eje X, es paralelo al carro transversal, y en el caso del torno, sus medidas se toman a partir del

eje de la pieza, pero con valores de dimetros.

El eje Y, que es perpendicular al anterior, y solo lo encontramos en las fresas.

El eje Z, que es coincidente con el eje de la mquina.

PUNTOS CERO DE REFERENCIA

Vamos a diferenciar algunos puntos de referencia:

Punto cero de la mquina

Este origen de coordenadas est dado por el fabricante, y es un punto interior de la mquina.

Punto cero de la pieza

Este punto es arbitrario y determinado por el programador, con referencia al cero de la mquina.

Los datos de trayectoria de las herramientas y de distancias en avances y penetraciones estn

referidos a este punto en particular. Es decir, los datos de un programa de pieza, son tomados en

base a este.

Punto cero del carro

Est referido con respecto al cero de la mquina. Se tiene en cuenta para la determinacin de los

datos de magnitudes de herramientas.

FUNDAMENTOS DE ELABORACIN DE UN PROGRAMA CNC

Las operaciones que un CNC debe efectuar para obtener una pieza determinada, estn elaboradas

en un estudio previo, que llamaremos programacin manual, del plano de la pieza, y la confeccin

de una hoja de procesos para mecanizar.

Tendremos entonces en cuenta los siguientes factores:

DETERMINACIN DEL CICLO DE TRABAJO; en el cual, mediante una hoja de procesos,

previamente determinamos cuales son las operaciones a efectuar en la mquina.

DETERMINACIN DE LA HERRAMIENTA; es decir, del tipo de herramienta, calidad, forma,

perfil y dimensiones de la misma de acuerdo a las distintas operaciones.

DETERMINACIN DE LOS FACTORES DE CORTE; como la velocidad de corte, avances,

profundidad de pasada, tiempo de operacin.

DETERMINACIN DEL RECORRIDO DE LA HERRAMIENTA; en el cual debemos tener en

cuenta la optimizacin del mismo para disminuir al mximo el tiempo de maquinado.

Este estudio previo a la programacin propiamente dicha, es necesario ya que de esta manera

vamos a determinar, de las muchas formas de programar una misma pieza, cual es la ms acertada

y la que nos proporcionar un aprovechamiento ptimo de la mquina y de la herramienta.

Para que un CNC pueda interpretar los datos que vamos a incorporarle teniendo en cuenta lo

antes citado, la informacin se la suministraremos por medio de un cdigo o lenguaje propio de la

mquina, o sea elaborando un programa de pieza, para lo que tomaremos como referente el

cdigo de programacin ISO 6983 o DIN 66025

Cdigos de Programacin

Descripcin del Cdigo de Letras

N Nmero de Secuencia

G Funciones Preparatorias

X Comando del Eje X

Y Comando del Eje Y

Z Comando del Eje Z

R Radio desde el Centro Especificado

A ngulo contra los punteros del reloj desde el vector +X

I Desplazamiento del Centro del Arco del Eje X

J Desplazamiento del Centro del Arco del Eje Y

K Desplazamiento del Centro del Arco del Eje Z

F Tasa de Alimentacin

S Velocidad de Giro

T Nmero de la Herramienta

M Funcin Miscelnea

Nmeros de Secuencia

El Nmero de Secuencia, tambin llamado cdigo N, es el nmero de identificacin del bloque

(lnea) en un programa CNC. La palabra de cdigo comn utilizada comienza con N. N es el

primer cdigo en un bloque y normalmente tiene un rango N1 hasta N9999. Muchas CNC no

requieren el uso de cdigos N lo cual ayuda a liberar memoria. Sus principales beneficios son el

que permiten la bsqueda fcil en programas largos y la capacidad de volver a hacer partir un

programa en casi cualquier nmero de lnea. Usualmente el programador saltar N nmeros

entre bloques para dejar espacio para insertar posteriormente bloques olvidados o adicionales.

Por ejemplo N5, N10, N15, etc.

Funciones Preparatorias

Las Funciones Preparatorias son los cdigos G. Los Cdigos G son indicados por la letra G y un

nmero de 2 dgitos. Estos cdigos son las funciones ms importantes en programacin CNC

debido a que dirigen el sistema CNC para el procesamiento de los datos de coordenadas en una

manera particular. Algunos ejemplos son: transversal rpido, interpolacin circular, interpolacin

lineal, y taladrado. Los cdigos son algo casi estandarizado en la industria.

Cdigos G usados comnmente: G00, G01, G02, G03

1. G00 - El cdigo Transversal Rpido se utiliza para mover los ejes rpidamente entre los cortes,

cambios de herramienta, etc.

2. G01 - El cdigo de Interpolacin Lineal se usa para eliminar material mediante el movimiento de

los ejes en direcciones rectas a lo largo o a travs del material. Para el corte se deben especificar

la velocidad del mandril, la partida del mandril y la tasa de alimentacin antes de ejecutar este

cdigo.

3. G02 - La Interpolacin Circular en el sentido de los punteros del reloj es utilizada para eliminar

material mediante el movimiento de los ejes en direcciones circulares a lo largo o a travs del

material. Para el corte se deben especificar la velocidad del mandril, la partida del mandril y la

tasa de alimentacin antes de ejecutar este cdigo.

4. G03 - La Interpolacin Circular en contra de los punteros del reloj es usada para eliminar material

mediante el movimiento de los ejes en direcciones circulares a lo largo o a travs del material.

Para el corte se deben especificar la velocidad del mandril, la partida del mandril y la tasa de

alimentacin antes de ejecutar este cdigo.

5. Lista Completa de Cdigos G (atencin, estos cdigos no son del todo estndar, es posible que

existan cdigos especficos a una mquina particular)

G00 - Posicin Transversal Rpido

G01 - Movimiento lineal de la herramienta a una tasa de alimentacin especificada.

G02 - Movimiento Circular de la herramienta en el sentido de los punteros del reloj.

G03 - Movimiento Circular de la herramienta en el sentido contrario de los punteros del reloj.

G04 - Un retardo o detencin temporal en el movimiento de la herramienta.

G05 - Una detencin permanente del movimiento de la herramienta. Es cancelado por el

operador de la mquina.

G08 - Aceleracin suave hasta la tasa de alimentacin especificada mientras continan las otras

funciones de la mquina (antes de que la herramienta entre en contacto con la pieza de trabajo).

G09 - La detencin exacta del movimiento de una herramienta antes de que la mquina vaya a la

siguiente (no modal).

G17 - Eleccin del plano X-Y (sobre centros de maquinado).

G18 - Eleccin del plano X-Z ( sobre centros de maquinado).

G19 - Eleccin del plano Y-Z (sobre centros de maquinado).

G20 - Datos de entrada en pulgadas.

G21 - Datos de entrada en milmetros.

G22 - Activacin de los lmites de viaje almacenados, usados para establecer una frontera segura.

G23 - Desactivacin de los lmites de viaje almacenados.

G27 - Regreso a la posicin de inicio de la mquina mediante un punto intermedio programado

(un punto en algn lugar entre la ubicacin actual de la herramienta y la posicin de inicio de la

mquina.) El control de la mquina calcular automticamente la distancia a la posicin de inicio

una vez que la herramienta ha alcanzado esta posicin intermedia.

G29 - Regreso a la pieza de trabajo o fijacin desde la posicin de inicio de la mquina a travs

del punto intermedio que fue programado en el bloque que contiene el cdigo G28. Cualquier

punto nuevo o antiguo sobre la pieza de trabajo o fijacin puede ser programado, pero la

herramienta deber ir primero al punto intermedio antes de llegar all.

G32, G33 - Cadena de corte con una punta constante. Si se hace una cadena de un punto con

mltiples pasadas, este comando sincronizar la partida de cada pasada en exactamente el

mismo punto cada vez, para evitar la posibilidad de hacer una cadena doble en la pieza de

trabajo.

G34 - Cadena de corte con una punta creciente.

G35 - Cadena de corte con una punta decreciente.

G40 - Cancelacin de cualquier compensacin de radio de la herramienta previamente

programado (mejor conocido como compensacin del radio del cortador, o CRC).

G41 - Aplicacin de la compensacin del radio del cortador a la izquierda de la pieza de trabajo

con respecto a la direccin de viaje de la herramienta. Esta caracterstica permite que la

superficie terminada de la pieza de trabajo sea el camino del cortador programado, y la

herramienta ser automticamente desplazada a la izquierda de este camino por una distancia

igual a su radio. Sobre un centro de maquinacin, se usa G41 para un fresado con inclinacin.

G42 - Aplicacin de la compensacin del radio del cortador a la derecha de la pieza de trabajo

con respecto a la direccin de viaje de la herramienta. Sobre un centro de maquinacin, se usa

G42 en el fresado convencional.

G43 - Activacin de la compensacin de la longitud de la herramienta en la misma direccin del

valor de desplazamiento (como est almacenado en la memoria del control.) Si la dimensin

almacenada en el registro del desplazamiento tiene un valor negativo, la compensacin de la

longitud de la herramienta ser aplicada en la direccin negativa del eje. Si la dimensin

almacenada en el registro del desplazamiento tiene un valor positivo, la compensacin de la

longitud de la herramienta ser aplicada en la direccin positiva del eje.

G44 - Activacin de la compensacin de la longitud de la herramienta en la direccin opuesta del

valor de desplazamiento (como est almacenado en la memoria del control.) Si la dimensin

almacenada en el registro del desplazamiento tiene un valor negativo, la compensacin de la

longitud de la herramienta ser aplicada en la direccin positiva del eje. Si la dimensin

almacenada en el registro del desplazamiento tiene un valor positivo, la compensacin de la

longitud de la herramienta ser aplicada en la direccin negativa del eje.

G50 - Establecimiento del Punto Cero (cero absoluto) en referencia a la posicin actual de la

herramienta. Este comando es comnmente usado en algunas mquinas CNC torneadoras en

lugar del cdigo G92.

G53 - Indicacin de que todo los datos de posicionamiento estn referidos a la posicin de inicio

de la mquina. Esto provoca que el control temporalmente ignore la posicin de cero flotante

(usado en programacin absoluta.)

G54, G55, G56, G57 - Indicacin de que todos los datos de posicin estn referidos a la posicin

del cero flotante sobre una fijacin particular en una operacin de maquinacin. Por ejemplo,

G54 debera provocar que todas las dimensiones se refieran al cero flotante sobre la primera

fijacin, G55 debera causar que todas las dimensiones se refieran al cero flotante sobre la

segunda fijacin, y as (usado en programacin absoluta).

G59 - Reposicionamiento del cero flotante. La nueva ubicacin es programada incrementalmente

a partir de la actual posicin de cero.

G60 - Una detencin exacta del movimiento de una herramienta antes de que la mquina pase al

siguiente (Modal).

G63 - Cancelacin de la tasa de alimentacin preestablecida. Usado en operaciones de punteado

e hilado (en programacin de pulgadas-por-minuto) en donde la tasa de alimentacin

programada debe mantenerse en relacin a la velocidad de giro.

G64 - Cancelacin de G60. Permite un ligero traslape de los distintos movimientos de la

herramienta de modo que se originar una suave mezcla de superficies contorneadas. Al usar

G60, la herramienta dejar una marca permanente en la interseccin de los movimientos

G70 - Datos de entrada en pulgadas (mquinas americanas).

G70 - Ciclo grabado para la terminacin de un giro en un torno (mquinas no americanas).

G71 - Datos de entrada mtricos (en mquinas americanas.)

G71 - Ciclo grabado para mltiples pasadas de giros en un torno (mquinas no americanas).

G72 - Ciclo grabado para mltiples pasadas de frontales en un torno (mquinas no americanas).

G73 - Ciclo grabado para la repeticin de un patrn en mltiples pasadas sobre un torno

(mquinas no americanas.)

G74 - Ciclo grabado para picar en el eje Z en un torno (mquina no americana).

G75 - Ciclo grabado para picar en el eje X en un torno (mquina no americana.)

G76 - Ciclo grabado para el punteado simple (un punto) en mltiples pasadas en un torno

(mquinas no americanas).

G80 - Cancelacin de ciclos grabados sobre un centro de maquinado.

G81 - Ciclo grabado para taladrado bsico en un centro de maquinado. Provoca la alimentacin

de entrada automtica y una salida rpida.

G82 - Ciclo grabado para taladrar con una marca permanente sobre un centro de maquinado.

Provoca la alimentacin de entrada automtica, una marca permanente en la base y una salida

rpida.

G83 - Ciclo grabado para taladrar a golpes sobre un centro de maquinado. Provoca la

alimentacin de entrada en mltiples golpes y una salida rpida.

G84 - Ciclo grabado para punteado bsico en un centro de maquinado. Provoca la alimentacin

automtica, la inversin de la rotacin del mandril y la salida de la pieza.

G85 - Ciclo grabado para la ampliacin bsica (de un agujero) en un centro de maquinado.

Provoca la alimentacin y salida automtica (del material).

G86 - Ciclo grabado para la ampliacin alternada en un centro de maquinado. Provoca la

alimentacin automtica, la detencin de la rotacin del mandril y la salida rpida.

G87 - Ciclo grabado para la ampliacin alternada sobre un centro de maquinado. Provoca la

alimentacin automtica y la detencin de la rotacin del mandril. El operador de la mquina

retira manualmente entonces la herramienta del agujero.

G88 Ciclo grabado para la ampliacin alternada de un centro de maquinado. Provoca la

alimentacin, una marca permanente en la base, y la detencin del mandril. El operador de la

mquina retira manualmente entonces la herramienta del agujero.

G89 - Ciclo grabado para la ampliacin alternada de un centro de maquinado. Provoca la

alimentacin automtica, una marca en la base y el retiro del material.

G90 Ciclo grabado para un giro de una pasada en un torno (mquina no americana).

G91 Posicionamiento incremental. Todos los datos de posicionamiento estarn referidos a la

actual posicin de la herramienta (modal).

G92 Ciclo grabado para el encadenado en una pasada en un torno (mquina no americana).

G94 Programacin de la tasa de alimentacin en pulgadas por minuto.

G95 Programacin de la tasa de alimentacin en pulgadas por vuelta del mandril.

G96 Programacin de velocidad de superficie constante. En tanto el dimetro girado en un

torno es cada vez menor, la velocidad de giro se incrementar para mantener la velocidad de

superficie constante. Recprocamente, al crecer el dimetro, la velocidad debe decrecer.

G97 Programacin de vueltas por minuto. La velocidad de giro se mantendr a RPM constante,

sin importar cual dimetro est siendo trabajado en el torno.

G98 Programacin de la tasa de alimentacin en pulgadas por minuto (mquinas no

americanas.)

G99 Indicacin de que todos los datos de posicionamiento en ese bloque estn referidos a la

posicin de inicio (home) de la mquina. Provoca que el control ignore temporalmente la

posicin del cero flotante (G92). Este comando es similar al G53 (usado en algunas mquinas

americanas.)

G99 programacin de la tasa de alimentacin en pulgadas por vuelta del mandril (en mquinas

no americanas.)

Funciones Miscelneas. El cdigo M se usa para funciones miscelneas tales como el control del

lquido enfriador, conexin y direccin del mandril, rebobinado, y fin del programa. Los cdigos

M van desde M00 a M99. Son asignados por el constructor de la mquina, pero existe alguna

estandarizacin.

Cdigos M comnmente Usados

M02 Fin del Programa.

M03 Comienzo de la rotacin del mandril en el sentido de los punteros del reloj.

M04 - Comienzo de la rotacin del mandril en el sentido contrario al de los punteros del reloj.

M07 Inicio del aporte de roco enfriador.

M08 Inicio del flujo del enfriador.

Lista Completa de Cdigos M

M00 Alto al programa. Se detienen la rotacin del mandril, el movimiento de la herramienta y

el flujo de enfriador.

M01 Alto opcional del programa. Se detienen la rotacin del mandril, el movimiento de la

herramienta y el flujo de enfriador slo si el operador ha activado previamente el interruptor de

alto opcional en el MCU.

M02 Alto al programa y rebobinado. Se detienen la rotacin del mandril, el movimiento de la

herramienta y el flujo de enfriador, y el control se prepara para comenzar a leer el inicio del

programa una vez ms (el rebobinado del programa puede no ocurrir en algunas mquinas.)

Todas las funciones de la mquina (preparatorias, miscelneas, etc.) vuelven a su estado por

defecto (la condicin en la cual la mquina se encuentra al conectar la mquina.)

M03 Inicio de la rotacin del mandril en la direccin de los punteros del reloj, mirando desde la

cara exterior del mandril.

M04 - Inicio de la rotacin del mandril en la direccin contraria a la de los punteros del reloj,

mirando desde la cara exterior del mandril.

M05 Detencin de la rotacin del mandril.

M06 Cambio a la siguiente herramienta en la lnea. Este comando se usa en mquinas con

cambiadores secuenciales de herramientas, en donde las herramientas estn montadas en la

torreta o cambiador de herramientas en el orden de su uso.

M07 Conexin del aporte de roco del enfriador.

M08 Conexin del aporte de fluido del enfriador.

M09 Desconexin del enfriador.

M10 Activacin de tomas automticas (de cortes de la mquina, fijacin de la pieza de trabajo,

giro, etc.)

M11 Desactivacin de tomas automticas (de cortes de la mquina, fijacin de la pieza de

trabajo, giro, etc.)

M12 Indexacin de la torreta para que apunte a un punto intermedio entre una estacin de

herramientas y la siguiente. En tornos CNC equipados con dos torretas, este comando provoca

que una torreta deje el camino libre a la otra.

M13 - Rotacin del mandril iniciada en direccin de los punteros del reloj y conexin del

enfriador (ambos al mismo tiempo.)

M14 - Rotacin del mandril iniciada en direccin contraria a la de los punteros del reloj y

conexin del enfriador (ambos al mismo tiempo.)

M19 Detencin de la rotacin del mandril en una posicin angular predeterminada (orientada).

M30 Detencin y rebobinado del programa. Detencin de la rotacin del mandril, del

movimiento de la herramienta y desconexin del flujo del enfriador; el control se prepara a

comenzar la lectura del inicio del programa una vez ms. Todas las funciones de la mquina

(preparatorias, miscelneas, etc) vuelven a su estado por defecto (la condicin en la cual se

encuentra la mquina al encenderla por primera vez.) Esta palabra de cdigo es similar a M02. Se

usa en mquinas en donde M02 no posee la habilidad de rebobinar el programa.

M31 Desvo del acoplamiento (Interlock bypass). Temporalmente desactiva un acoplamiento

normalmente provisto (reinicia un programa automticamente, detiene un programa en

mquinas de torno de barras cuando se detecta el fin de la barra, etc.)

M40 a M45 Seleccin del rango de engranajes. Por ejemplo, M40 podra causar el que la

mquina se desplace a un rango de engranajes pequeo, M41 podra causar que la mquina se

desplace a un rango de engranajes medio o alto, etctera.

M98 Conmutacin desde el programa principal a la subrutina.

M99 Retorno desde la subrutina al programa principal.

BIBLIOGRAFIA

- Alrededor de las Maquinas Herramientas. Gerling. Editorial Revert, S.A .1975

- http://www.sitenordeste.com/mecanica/maquinas_herramientas_1.htm

- Plan de mantenimiento Limadora Varnamo C.I.M.M. EV 2 Serie 2309. -

http://limadoravarnamo.blogspot.com/

- Maquinas y Herramientas. Luis Schvab. Coleccin Encuentro Inet, 2011

- Maquinas Herramientas; [en lnea]. Disponible en:

www.educa2.madrid.org/cms_tools/.../maquinas%20herramientas.

You might also like

- Manufactura Asistida Por ComputadoraDocument11 pagesManufactura Asistida Por ComputadoranestorNo ratings yet

- Sistemas Cad, Cae, Cam y Cim.Document7 pagesSistemas Cad, Cae, Cam y Cim.Castro López Luis Armando100% (1)

- Procesos de FabricacionDocument63 pagesProcesos de FabricacionROYNER ALEXANDER MEDINA SALASNo ratings yet

- ProyectoDocument14 pagesProyectoCarla Gicela Osina LizonNo ratings yet

- TP Nº1 Especificaciones TecnicasDocument10 pagesTP Nº1 Especificaciones TecnicasFranco SardiNo ratings yet

- Torno CNCDocument29 pagesTorno CNCJesusNo ratings yet

- Infografía Línea Del Tiempo Timeline Historia Moderno Creativo MulticolorDocument2 pagesInfografía Línea Del Tiempo Timeline Historia Moderno Creativo MulticolorJudiht Myrlen Apolonio OtamendiNo ratings yet

- Robot Profibus EspañolDocument137 pagesRobot Profibus EspañolDiego Alejandro Gallardo IbarraNo ratings yet

- Movimientos RelativosDocument7 pagesMovimientos RelativosmikeNo ratings yet

- T Espe 014380Document222 pagesT Espe 014380nanomonNo ratings yet

- Inf. Pasantia Omsa Villalta Victor FinalDocument67 pagesInf. Pasantia Omsa Villalta Victor FinalyeslinNo ratings yet

- Tu TDLP PTF - NPCDocument221 pagesTu TDLP PTF - NPCmarco antonioNo ratings yet

- AAI - MIAP11 - 02 - Sesión1 - Asig - Hito - TécnicasdeAnálisisPredictivo - MIAP11 - Otoño2016Document27 pagesAAI - MIAP11 - 02 - Sesión1 - Asig - Hito - TécnicasdeAnálisisPredictivo - MIAP11 - Otoño2016bernardoNo ratings yet

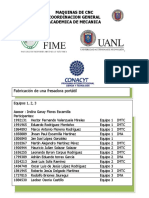

- PIA Equipos 1, 2, 3Document7 pagesPIA Equipos 1, 2, 3Leonardo Byron Corpus RodriguezNo ratings yet

- Proyecto de Mantto. Informe TecnicoDocument60 pagesProyecto de Mantto. Informe Tecnicoluis andres trejo castellanosNo ratings yet

- Ape 3Document10 pagesApe 3Brayan ChagllaNo ratings yet

- Modelo para La Sustentacion de Proyecto Upn 2018-2Document23 pagesModelo para La Sustentacion de Proyecto Upn 2018-2cristianNo ratings yet

- Tutorial de Uso de Torno CNC Básico 2.Document12 pagesTutorial de Uso de Torno CNC Básico 2.Adrian DonateNo ratings yet

- Diseño e Implementación de Un Sistema de Control Numérico en Lazo Abierto para Una FresadoraDocument159 pagesDiseño e Implementación de Un Sistema de Control Numérico en Lazo Abierto para Una FresadoraYeimi Ochoa QuintanaNo ratings yet

- Control Numerico Computarizado (CNC)Document23 pagesControl Numerico Computarizado (CNC)MarioNo ratings yet

- Plan Global DyMC II-2020Document12 pagesPlan Global DyMC II-2020Marcelo TaboadaNo ratings yet

- HojalateriaDocument10 pagesHojalateriaMarisolfernaNo ratings yet

- Los Diales en Maquinas HerramientasDocument6 pagesLos Diales en Maquinas HerramientasCarlos Alberto Gomez Perez0% (1)

- Teoria Rugosidad Ig PDFDocument22 pagesTeoria Rugosidad Ig PDFAnonymous 2SQDbt2No ratings yet

- AserradoDocument11 pagesAserradojefferson CabezasNo ratings yet

- TORNOSDocument12 pagesTORNOSKhristian Ochoa LanderNo ratings yet

- AserradoDocument13 pagesAserradoJose Vega100% (1)

- Trabajo MetalmecanicaDocument10 pagesTrabajo Metalmecanicarafael cruzNo ratings yet

- Ramos SiDocument84 pagesRamos SiAlejandro Pedro Mundaca MalcaNo ratings yet