Professional Documents

Culture Documents

Recepcion Del Durazno

Uploaded by

Daniel RegaladoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Recepcion Del Durazno

Uploaded by

Daniel RegaladoCopyright:

Available Formats

UNIVERSIDAD POLITECNICA SALESIANA

CIENCIAS DE LA VIDA

BIOTECNOLOGIA DE LOS RECURSOS NATURALES

Nombres: Daniel Regalado

Santiago Lincango

Helena Contento

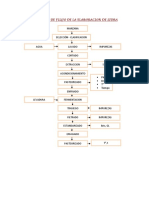

PROCESO DE PRODUCCIN DE DURAZNOS ENLATADOS CON ALMIBAR

RECEPCION DEL DURAZNO

La zona de recepcin de materias primas, generalmente se encuentra techada, ya que se realiza en los

galpones contiguos a las lneas de produccin. Las materias primas (duraznos) ingresan en bines, de

madera, plsticos o metlicos, (capacidad de 350 kilos o 500 kilos) o cajones cosecheros (20 kilos) estos

son transportados por camiones desde su lugar de cosecha hasta las industrias conserveras que se

encuentran en localidades cercanas a la zona de cultivo.

El transporte automotor ingresa a la playa de cargas y all se efecta la descarga mecnica por medio de

auto elevadores, cuando ingresan palletizados o en bines y en forma manual si los cajones llegan

estibados en forma individual dentro de los camiones. Desde la playa de descarga son transportados

hasta las lneas de produccin.

Los cajones cosecheros, se descargan manualmente, para lo cual un operario vuelca el contenido

sobre la tolva de la cinta transportadora. Desde aqu son elevados por medio de cangilones o

rodillos, segn el sistema empleado, hasta la tamaadora. (Ing Francisco Alberto Bonino, 2010)

TAMAADO

La clasificacin por tamao tiene como objetivo el optimizar el rendimiento de la etapa posterior, que

es el descarozado. A esta parte del proceso, ingresan los duraznos provenientes de las cintas

transportadoras de recepcin para separarlos en diferentes tamaos por medio de rodillos giratorios

que son regulados con separaciones crecientes, permitiendo obtener hasta cuatro medidas de fruta. Al

pasar por los rodillos, los duraznos caen en receptculos que los conducen a cintas transportadoras que

alimentan a las descarozadoras. (Ing Francisco Alberto Bonino, 2010)

DESCAROZADO

De la etapa de tamaado, los duraznos se trasladan a travs de una cinta transportadora para descargar

a una tolva que encauza la fruta hacia una pileta con agua seguida de un cepillo giratorio que alimenta

la cinta sin fin de la descarozadora. El cepillo giratorio, permite desprender la pelusa adherida a la piel

del durazno con el objeto de optimizar el accionar del producto que es utilizado en la etapa del pelado

qumico.

Para conseguir el descarozado automtico del durazno, se requiere previamente del posicionamiento

de la fruta de forma tal, que le permita a la descarozadora efectuar un corte para obtener dos mitades

simtricas.

Los duraznos caen sobre cintas con receptculos cncavos y mediante un rodillo ubicado en el fondo

de la concavidad, los posiciona con la zona de unin al pednculo hacia abajo y con la sutura natural

paralela a la cuchilla para que el corte siga la misma. (Ing Francisco Alberto Bonino, 2010)

RETOQUE BOCA ARRIBA

Una vez que los duraznos han sido cortados y recepcionados en las bateas con agua se dirigen a

una zarandeadora, donde se separa el carozo de las mitades. A continuacin de la separacin, los

duraznos pasan por un volcador de mitades que provoca el cambio de posicin, con el objeto de

colocar hacia arriba la concavidad en donde estaba contenido el carozo, l uego es trasladado por

una cinta transportadora para posteriormente realizarles una inspeccin visual.

La tarea de retoque, consiste en observar aquellas mitades que tengan carozos enteros o restos de

ellos si este fuera el caso para proceder a cortar esos restos. (Ing Francisco Alberto Bonino, 2010)

PELADO QUMICO

En la industria conservera del durazno, se utiliza el pelado qumico o custico, que consiste en

tratar las frutas con una solucin acuosa diluida de hidrxido de sodio (NaOH) del 1,5 al 2% a una

temperatura cercana a la de ebullicin para poder separar la piel de la pulpa.

En la peladora se procede a la elevacin de la temperatura de la solucin de soda custica hasta

llegar a casi 100C mediante la circulacin de vapor proveniente del sector de calderas a travs de

serpentinas ubicadas en la periferia de la mquina.

En el proceso de pelado, para una produccin de 15.000 latas se utiliza aproximadamente 10 kilos

de soda custica. El pelado por medio de lluvia, consiste en la aplicacin de la solucin a travs de

aspersores ubicados en el techo de la mquina permitiendo un mejor rendimiento. En la peladora

por inmersin, los duraznos ingresan directamente a una batea que contiene la solucin de soda,

sin requerir ser acomodados previamente.

El proceso interno del pelado qumico, se produce al entrar en contacto la solucin caliente con la

piel del durazno, disolviendo las sustancias ppticas que unen las clulas al transformar el pectato

de calcio insoluble en pectato de sodio soluble, permitiendo la disolucin y el desprendimiento de

la piel, prcticamente sin prdidas de mesocarpio. (Ing Francisco Alberto Bonino, 2010)

LAVADO

Luego de la etapa de pelado qumico, se contina con el proceso de lavado de los duraznos. Las mitades

de duraznos caen sobre una tolva que los conduce hacia la lavadora para eliminar los restos de soda

custica, evitando que se altere el pH de la fruta, y parte del mesocarpio. El lavado se puede realizar en

dos tipos de mquinas: lavadoras rotativas por lluvia con cepillos o en lavadoras con cepillos

divergentes y lluvia de agua, siendo esta ltima de menores dimensiones.

Finalizado el proceso mediante un sistema de traslados, se derivan las mitades a la etapa de retoque.

En esta etapa no hay puestos de trabajo fijos, debido a que el proceso es automtico. El personal

nicamente concurre al lugar para hacer controles peridicos.

RETOQUE BOCA ABAJO

Las mitades provenientes de la etapa de lavado ingresan por medio de una volcadora que las dispone

con la concavidad hacia abajo y las enva hacia la lnea de retoque, con el objeto de que las operarias

inspeccionen su calidad.

Las operarias ubicadas a ambos lados de la lnea, proceden a inspeccionar las mitades que presenten

imperfecciones para luego tomarlas con la mano no hbil mientras que con la mano que sostiene el

cuchillo se procede a efectuar el corte, retocando aquellas que presentan imperfecciones en la cara

externa (convexidad) volviendo a colocar la pieza nuevamente en la cinta y en forma complementaria,

proceden a separar las piezas que no cumplen las especificaciones.

TAMAADO DE MITADES

Luego que los duraznos fueron lavados y retocados se lleva a cabo la etapa de tamaado. Este proceso

consiste, en separar las mitades de duraznos de acuerdo a su tamao para que al efectuarse el

envasado de latas se obtenga un producto de caracterstica uniforme.

Las mitades de duraznos provenientes de la cinta transportadora del proceso de retocado ingresan a

una zaranda vibrante con perforaciones de diferentes dimetros, que al zarandearse va separando las

mitades (chicas y medianas), que caen hacia cintas transportadoras o a un sistema de caeras plsticas

que las dirigen hacia la etapa de envasado.

Respecto de las mitades grandes, continan luego de la zaranda a travs de una cinta hasta el sector de

envasado.

INGRESO DE LATAS

Las latas vacas pueden provenir a partir de la propia produccin realizada en el establecimiento o

de terceros.

Las latas provenientes de terceros o del sector de fabricacin, se estiban en pallets de

aproximadamente 1200 a 2400 unidades que son almacenadas en el depsito de insumos. Luego,

las latas vacas son llevadas hasta el sector de alimentacin de las lneas de envasado. Aqu los

operarios alimentan los rieles de transportes que las conducen hacia las lneas de produccin.

ENVASADO

El envasado mecanizado, se realiza a travs de envasadoras rotativas que poseen una batea

circular con perforaciones de dimetro similar al de la lata. Los envases ingresan mecnicamente

en la zona inferior de la batea, mientras que las mitades caen a la bandeja a travs de tolvas que

cuentan con una apertura manual que es accionada por un operario.

Una vez que las mitades ingresan en la batea, una paleta de acero inoxidable va barriendo la fruta

para dirigirla hacia la perforacin y conducirla de ah al interior del envase. El operario se encarga

de distribuir las mitades ubicadas en la batea con el objeto de mejorar la eficiencia del equipo.

PREPARACIN DEL ALMIBAR

En este sector se prepara el almbar a partir de una mezcla de azcar con agua. En el caso de

realizar la preparacin de almbar en un tanque de 1200 litros se van a requerir unos 300 kilos de

azcar. Estos recipientes son calefaccionados con vapor indirecto para la preparacin de la

solucin, que cuentan con un agitador - mezclador mecnico para facilitar su disolucin.

El almbar es impulsado por bombas a travs de caeras de acero inoxidable hasta las

dosificadoras de la lnea de produccin para ser incorporados a las latas, ya sea por medio de lluvia

o a travs de la almibaradora con prevaco.

Algunas empresas suelen usar jarabes enzimticos de alta fructuosa, generalmente derivados del

maz, ya que son los que poseen mayor proporcin de fructosa, por lo tanto mayor poder

edulcorante, siendo alrededor del 85% de la sacarosa (caa de azcar).

Los jarabes llegan al establecimiento transportados por medio de camiones cisternas y se

descargan en tanques. Al ser lquidos poseen agua en su composi cin, siendo su concentracin de

75 Brix

10

.

ALMIBARADORA (POR PREVACO Y LINEAL CON EXPULSIN).

El agregado de almbar puede hacerse por medio de almibaradoras con prevaco o lineal.

En el caso de la almibaradora lineal la adicin se produce por una lluvia de almbar a partir de

caos perforados de acero inoxidable que vuelcan el lquido en los envases transportados por una

cinta. A la salida de las almibaradoras existe un puesto de trabajo, cuya tarea consiste en

completar el nivel de almbar necesario antes de continuar con la etapa de remachado. En el caso

de la almibaradora con prevaco, se efecta por medio de un sistema rotativo que posee en su

parte superior un depsito con almbar caliente (85C).

Las latas llenas van ingresando por su parte inferior, siendo elevadas por un dispositivo que pone

en contacto la boca con una sopapa cnica del mismo dimetro del envase, la que en su parte

central posee un conducto que succiona el aire contenido entre los espacios que deja la fruta y los

intersticios de la misma, por medio de una bomba de vaco. A continuacin se adiciona el almbar

que rellena completamente el envase.

EXPULSIN

Este proceso est integrado al sistema de agregado de almbar en las almibaradoras lineales. El expulsor

es un tnel donde las latas abiertas ingresan desde la almibaradora por una cinta y permanecen por

aproximadamente 5 minutos sometidas a vapor directo donde alcanzan una temperatura de 65C en el

centro del envase. El calentamiento produce la expulsin del aire ocluido en los tejidos e intersticios del

producto dilatando el contenido del envase.

Una vez que las latas han pasado por el expulsor continan por la remachadora para la colocacin de

las tapas y as continuar por la lnea hasta la zona de esterilizado donde la temperatura se incrementa

hasta alcanzar los 92C. Debido al menor salto trmico, su contenido se dilata menos y al enfriarse

provoca una succin o vaco que prolonga la vida til del recipiente y su contenido. (Ing Francisco

Alberto Bonino, 2010)

REMACHADO

La mquina remachadora realiza la colocacin de las tapas y el cierre hermtico de los envases.

Las mquinas remachadoras pueden ser de dos tipos, abiertas o cerradas. Estas ltimas son las que

evitan el contacto del operario con el dispositivo de cierre de la lata. Ambos tipos cuentan con dos

sistemas de ingreso, el primero es mediante una cinta sin fin que traslada las latas llenas y el

segundo es un sistema vertical de rieles con una boca de ingreso superior en la que un trabajador

luego de elevar su mano a la mxima altura introduce las tapas de las latas que previamente

fueron retiradas de su envoltorio (bolsas de papel madera tipo tubo) ubicados en pallets al costado

de la remachadora.

Una vez que las tapas se encuentran posicionadas dentro de los rieles, el operador procede a

lubricarlas pincelando con un aceite vegetal neutro (permitido para alimentos) para facilitar el

desplazamiento por parte de la mquina.

El proceso especfico de remachado consiste en colocar la tapa en la boca de la lata y mediante dos

discos o moletas proceder al doblado del borde del extremo superior del envase hasta obtener el

hermetizado. (Ing Francisco Alberto Bonino, 2010)

ESTERILIZACIN

La esterilizacin se puede efectuar mediante dos formas, por Bao Mara Horizontal o Bao Mara

Rotativo (Cooker) alcanzando una temperatura de 91C en el centro del envase, objetivo que se

obtiene con aproximadamente 20 minutos de coccin. Al permanecer el producto a dicha

temperatura durante el tiempo mencionado se logra una esterilizacin de tipo industrial

(destruccin de organismos termolbiles), que sumada a la acidez (pH4) del producto impide el

desarrollo de algunos grmenes como el Clostridium botulinum, evitando en conjunto la

proliferacin de microorganismos.

Las latas continan su trayectoria guiada por las cintas a una pileta de enfriamiento (Enfriador

Horizontal) que contiene agua a temperatura (16C) de pozo de perforacin para conseguir que el

envase descienda su temperatura hasta niveles de 35-40C. Para obtener un mejor efecto de enfriado,

el enfriador horizontal cuenta con un sistema de aspersores que provocan una lluvia fina sobre la

superficie de las latas. (Ing Francisco Alberto Bonino, 2010)

ETIQUETADO

Las etiquetadoras utilizadas son de tipo automtico que poseen guas por los cuales circulan las latas

traccionadas por cintas de goma.

Las latas provenientes de un sistema de rieles ingresan a la etiquetadora en forma horizontal y durante

su trayectoria pasan por un rodillo ubicado en la parte inferior de la lnea que se alimenta de un

recipiente que contiene cola de pique (Hot meal compuesta por resinas naturales, polisacridos y cera

de abeja) calefaccionado en forma elctrica para conseguir que la cola se derrita.

El rodillo al entrar en contacto con la superficie de la lata deja tres muescas longitudinales en las que

posteriormente se va adherir a un extremo de la etiqueta.

Al continuar por el circuito, se fija la etiqueta y al girar la lata la envuelve hasta conseguir que el otro

extremo se pegue al papel por medio de una cola vegetal (derivado del Almidn), vertido por medio de

un rodillo y un colero (Rojas, 2012)

EMPAQUE

En este sector se realiza el empaquetado de las latas pudiendo realizarse de dos formas, mecnica

o manual. El sistema automtico consiste en una mquina que es alimentada por cuatro filas con

guas metlicas donde ingresan las latas que las conducen a una bandeja mvil, que tiene una

profundidad para tomar tres latas por fila. Esta bandeja se eleva hacia el canasto que contiene la

caja de cartn previamente armada y colocada por un trabajador.

Al alcanzar la posicin correcta, la bandeja introduce las latas en forma horizontal dentro de la

caja. El cierre de las tapas de las cajas se puede realizar en forma manual mediante una cinta

adhesiva de polipropileno o por medio de una mquina encintadora que puede encintar ambas

tapas a la vez. Una vez finalizado el encintado, el operario realiza el armado del pallet, para luego

envolverlo con film de polietileno con la finalidad de estabilizar la estiba de cajas. El pallet es

posteriormente transportado por medio de un autoelevador hasta el sector de depsito para su

comercializacin. (Rojas, 2012)

Bibliografa

Alimentos Argentinos. (2008). Recuperado el 8 de mayo de 2014, de Durazno en conserva:

http://www.alimentosargentinos.gov.ar/contenido/sectores/conservas/Informes/anteriores/D

uraznoConserva%20_2008_04Abr.pdf

Ing Francisco Alberto Bonino. (ENERO de 2010). Superintendencia de Riesgos del Trabajo. Recuperado el

9 de Mayo de 2014, de Industria conservera:

http://biblioteca.srt.gob.ar/Publicaciones/2011/Industria_conservera.pdf

Rojas, C. (31 de Mayo de 2012). Almibar de Durazno. Recuperado el 8 de Mayo de 2014, de control de

calidad : http://controlcalidadcfbj.blogspot.com/2012/05/proceso-de-elaboracion-de-almibar-

de.html

ANEXOS

You might also like

- Examen parcial diseño plantas alimentariasDocument3 pagesExamen parcial diseño plantas alimentariasbrenis7torres7bautisNo ratings yet

- Proceso de Papas Fritas........................Document23 pagesProceso de Papas Fritas........................Carlos Andres RiveraNo ratings yet

- SECADODocument87 pagesSECADORicardo Josè Carhuavilca SolanoNo ratings yet

- Diagrama de EscabecheDocument1 pageDiagrama de EscabecheOe Kryv0% (1)

- Almacenamiento de Frutas y HortalizasDocument23 pagesAlmacenamiento de Frutas y Hortalizasamendoza446290100% (1)

- Descripcion Del FlujoDocument2 pagesDescripcion Del FlujoJoel Paucar SincheNo ratings yet

- Diagrama de Proceso Actividades Miel de AbejaDocument28 pagesDiagrama de Proceso Actividades Miel de AbejaAtres GonNo ratings yet

- MarinarDocument3 pagesMarinarWilliam Vargas CastroNo ratings yet

- HojuelasDocument24 pagesHojuelasL UNo ratings yet

- 5 Equipos de Operaciones Preliminares.......Document3 pages5 Equipos de Operaciones Preliminares.......JOSE ANTONIO SIERRA CONEO100% (1)

- Diagramas de Tuberías e Instrumentación P&ID - Lab S5Document32 pagesDiagramas de Tuberías e Instrumentación P&ID - Lab S5Hillary SierraNo ratings yet

- LaboratorioPiñaDocument11 pagesLaboratorioPiñaDAYANARA MACIAS PINNo ratings yet

- Diagrama de Flujo para La Elaboración de Panes FortificadosDocument4 pagesDiagrama de Flujo para La Elaboración de Panes FortificadosMójiher JiménezNo ratings yet

- PackingDocument49 pagesPackingValentina J Farias G67% (3)

- Clasificación de La Fruta ConfitadaDocument9 pagesClasificación de La Fruta ConfitadaZully Davila BuendiaNo ratings yet

- Diagrama de Flujo Pan A Base de Harina de Trigo 1Document4 pagesDiagrama de Flujo Pan A Base de Harina de Trigo 1Diana CristinaNo ratings yet

- Ficha Tecnica 1 DespulpadoraDocument2 pagesFicha Tecnica 1 DespulpadoraGabriel Torres M100% (1)

- Proceso Cold Break para Pasta de TomateDocument3 pagesProceso Cold Break para Pasta de TomateEstefania Muñoz JiménezNo ratings yet

- Elaboración de Pastas Con Harina de TrigoDocument12 pagesElaboración de Pastas Con Harina de TrigoItzel Dayanne Yescas PinelliNo ratings yet

- Introducción GeneralDocument6 pagesIntroducción GeneralRODRIGO ESTEBAN GONZÁLEZNo ratings yet

- Manipulacion, Higiene e Inoc - Hurtado ChuraDocument7 pagesManipulacion, Higiene e Inoc - Hurtado ChuraAbigail HCNo ratings yet

- Flujo de Proceso Granos Enteros PFCDocument1 pageFlujo de Proceso Granos Enteros PFCJuan Rodriguez JesusNo ratings yet

- Néctar de Pera 13Document16 pagesNéctar de Pera 13nelsonramzNo ratings yet

- Diagrama de Analisis de OperacionesDocument3 pagesDiagrama de Analisis de Operacionesdaly daniel cajusol yupanquiNo ratings yet

- Investigacion de Metodos TérmicosDocument31 pagesInvestigacion de Metodos TérmicosAdrian Garcia MtzNo ratings yet

- Mermelada de Beterraga, Maracuya y Piña 1Document16 pagesMermelada de Beterraga, Maracuya y Piña 1Nicolas miovich barredaNo ratings yet

- Diagrama Procesos CroissantDocument1 pageDiagrama Procesos CroissantJorge Andrés DueñasNo ratings yet

- NTC1271 SandiaDocument6 pagesNTC1271 SandiaandresgrajaleszNo ratings yet

- Ficha Tecnica Frutas en AlmibarDocument8 pagesFicha Tecnica Frutas en AlmibarBrian RodriguezNo ratings yet

- BPM Mermelada de ZanahoriaDocument14 pagesBPM Mermelada de ZanahoriaDaniela Rodriguez DavilaNo ratings yet

- Poes en Elaboración de Dulces de LecheDocument35 pagesPoes en Elaboración de Dulces de LecheBren Peke50% (2)

- Ficha TecnicaDocument1 pageFicha TecnicaEsther GonzálezNo ratings yet

- Operaciones y controles sanitariosDocument41 pagesOperaciones y controles sanitariosEL SITIO DE ERIC0% (1)

- Hoja de Control HamburguesaDocument12 pagesHoja de Control HamburguesaCamilo Andres Jimenez TibavijaNo ratings yet

- Anexos Procesos de Sanitizacion Areas, Equipos y UtensiliosDocument3 pagesAnexos Procesos de Sanitizacion Areas, Equipos y UtensiliospsydrianNo ratings yet

- Jugo de Naranja TrabajoDocument5 pagesJugo de Naranja Trabajomaira alejandra rojas marimonNo ratings yet

- Operaciones de Transformación de Frutas para La Obtencion de PulpasDocument7 pagesOperaciones de Transformación de Frutas para La Obtencion de PulpasMaría Auxiliadora Mendoza SantanderNo ratings yet

- 08-Norma Tecnica Colombiana 5422Document10 pages08-Norma Tecnica Colombiana 5422Carlos Avila0% (1)

- Instructivo TramitesDocument5 pagesInstructivo TramitescherpacNo ratings yet

- Ácido CítricoDocument32 pagesÁcido CítricoVanessa Alexandra Soria DicioccioNo ratings yet

- Evaporación en La AgroindustriaDocument30 pagesEvaporación en La AgroindustriaLUIS ALVIAREZNo ratings yet

- Pretratamiento frutas hortalizas refrigeraciónDocument8 pagesPretratamiento frutas hortalizas refrigeraciónjerson rocaNo ratings yet

- ISO 9001, 22000 y 15000 para inocuidad alimentariaDocument8 pagesISO 9001, 22000 y 15000 para inocuidad alimentariaCarlos IzaguirreNo ratings yet

- Almacenamiento y Conservacion de Productos TerminadosDocument8 pagesAlmacenamiento y Conservacion de Productos TerminadosFrailysJoseGuerreroMejiaNo ratings yet

- Diagrama de Flujo de La Elaboracion de SidraDocument1 pageDiagrama de Flujo de La Elaboracion de SidraAlOo Padilla CamarenaNo ratings yet

- Costos Pisco SourDocument1 pageCostos Pisco SourHenrry Pilco Cansaya100% (1)

- Conservacion de Pulpa de FrutaDocument14 pagesConservacion de Pulpa de FrutaLeonela SANo ratings yet

- Campos MagneticosDocument17 pagesCampos MagneticosVanessaLevanoPonteNo ratings yet

- NTP 231.400 - 2Document4 pagesNTP 231.400 - 2LuciferNo ratings yet

- Matriz de Derivados CarnicosDocument1 pageMatriz de Derivados CarnicosAlejandro Escala Enriquez100% (1)

- Sistemas de Control Automatico - PROCESO DE PAPAS FRITASDocument13 pagesSistemas de Control Automatico - PROCESO DE PAPAS FRITASFernando Siachoque100% (1)

- Elaboración de Frutas OsmodeshidratadasDocument6 pagesElaboración de Frutas OsmodeshidratadasPolRamosNo ratings yet

- Ficha Tecnica Pan MoldeDocument1 pageFicha Tecnica Pan MoldeAnonymous lg8UvHK100% (1)

- Exposicion SecadoDocument51 pagesExposicion SecadoPaul Fiesta MontañoNo ratings yet

- Transferencia de Masa en Materiales EnvasadosDocument13 pagesTransferencia de Masa en Materiales EnvasadosOscar VasquezNo ratings yet

- Maquinas para Procesar Fruta en AlmibarDocument11 pagesMaquinas para Procesar Fruta en AlmibarMary T. Alameda80% (5)

- Unidad 7Document6 pagesUnidad 7David sykoraNo ratings yet

- Proceso de Elaboración de DuraznosDocument4 pagesProceso de Elaboración de DuraznosalejandroNo ratings yet

- DOP Propuestos.Document4 pagesDOP Propuestos.Leslie AntonellaNo ratings yet

- Proceso de JugosDocument10 pagesProceso de JugosMauricio PeñaNo ratings yet

- Cruzamientos Dialelicos FinalDocument3 pagesCruzamientos Dialelicos FinalDaniel Regalado0% (1)

- RetinoblastomaDocument10 pagesRetinoblastomaDaniel RegaladoNo ratings yet

- Seguridad en La ConstrucciónDocument3 pagesSeguridad en La ConstrucciónDaniel RegaladoNo ratings yet

- Biologia MolecularDocument21 pagesBiologia MolecularDaniel RegaladoNo ratings yet

- Ensayo DestabilidadDocument1 pageEnsayo DestabilidadDaniel RegaladoNo ratings yet

- El Cultivo de La PiñaDocument3 pagesEl Cultivo de La PiñaDaniel RegaladoNo ratings yet

- GestionDocument3 pagesGestionDaniel RegaladoNo ratings yet

- Extraccion de Adn ExpoDocument2 pagesExtraccion de Adn ExpoDaniel RegaladoNo ratings yet

- AdminisDocument3 pagesAdminisDaniel RegaladoNo ratings yet

- Estructura Del AdnDocument2 pagesEstructura Del AdnDaniel RegaladoNo ratings yet

- Recuerda PapáDocument2 pagesRecuerda PapáDaniel RegaladoNo ratings yet

- El Taller de CeámicaDocument17 pagesEl Taller de CeámicaDaniel RegaladoNo ratings yet

- DL50 cálculo toxicidadDocument3 pagesDL50 cálculo toxicidadDaniel RegaladoNo ratings yet

- BiotecnologiaDocument2 pagesBiotecnologiaDaniel RegaladoNo ratings yet

- Procedimiento General para La Mejora de Las Cepas Mediante Ingeniería Fisiológica - OdtDocument1 pageProcedimiento General para La Mejora de Las Cepas Mediante Ingeniería Fisiológica - OdtDaniel RegaladoNo ratings yet

- Deber Sobre Almidon y SavarosaDocument3 pagesDeber Sobre Almidon y SavarosaDaniel RegaladoNo ratings yet

- Entomolo GiaDocument4 pagesEntomolo GiaDaniel RegaladoNo ratings yet

- DL50 cálculo toxicidadDocument3 pagesDL50 cálculo toxicidadDaniel RegaladoNo ratings yet

- Laboratorio de SolucionesDocument3 pagesLaboratorio de SolucionesDeisy Yohana VillamizarNo ratings yet

- 1 Banco - de - PreguntasDocument20 pages1 Banco - de - PreguntasRaul MichalonNo ratings yet

- Modulo Quimica 10Document142 pagesModulo Quimica 10Mauro D F0% (1)

- Fds Aceite Taro 30Document7 pagesFds Aceite Taro 30Meyan SANo ratings yet

- Hoja de Seguridad GermizanDocument5 pagesHoja de Seguridad GermizanAlexis ArroyaveNo ratings yet

- Obtencion de Acido Fumarico A Partir de Acido MaleicoDocument6 pagesObtencion de Acido Fumarico A Partir de Acido Maleicounifiqt2013No ratings yet

- Cuadro Comparativo Saltin in Salting OutDocument2 pagesCuadro Comparativo Saltin in Salting OutITZEL ALEJANDRA GOMEZ RODRIIGUEZNo ratings yet

- CristalizacionDocument7 pagesCristalizacionJhonyNo ratings yet

- Ejercicios KPSDocument1 pageEjercicios KPSsgpizarroNo ratings yet

- EurPh7EdSpMonografias0250 0499Document812 pagesEurPh7EdSpMonografias0250 0499Montse IbañezNo ratings yet

- Origen Inorganico Del PetroleoDocument32 pagesOrigen Inorganico Del PetroleoCristian GomezNo ratings yet

- DextrosaDocument4 pagesDextrosaPaola RoblesNo ratings yet

- Practica 2 - Diagrama de Fases BinariosDocument6 pagesPractica 2 - Diagrama de Fases Binarios542ironmanNo ratings yet

- Estructura y Cristalización de Los Metales. AleacionesDocument31 pagesEstructura y Cristalización de Los Metales. AleacionesFabiola RomeroNo ratings yet

- 7 Macropoxy 646Document5 pages7 Macropoxy 646Leonardo Rios RuizNo ratings yet

- Informe Extracción - UnalDocument11 pagesInforme Extracción - UnalJohann ChorenNo ratings yet

- Ceran Ad Plus MsdsDocument13 pagesCeran Ad Plus Msdsfabo_amdNo ratings yet

- J-2 Sist TernariosDocument5 pagesJ-2 Sist TernariosjlidalgNo ratings yet

- Movimiento 1º Bachillerato4Document17 pagesMovimiento 1º Bachillerato4atravatraNo ratings yet

- PracticasDocument83 pagesPracticasMartin PradoNo ratings yet

- Practica Determinacion de Volumen Molar Parcial de Una Solucion Electrolitica NaclDocument9 pagesPractica Determinacion de Volumen Molar Parcial de Una Solucion Electrolitica NaclAlvaro Cabrera DiazNo ratings yet

- Tarea 2 - Quimica - CompressedDocument17 pagesTarea 2 - Quimica - CompressedyessicaNo ratings yet

- Silabo QuimicaDocument6 pagesSilabo QuimicaMiguel Estudiando :VNo ratings yet

- Guía de TP de Química para Ing Minas y Lic Cs GeológicasDocument22 pagesGuía de TP de Química para Ing Minas y Lic Cs GeológicasPaloma AzarmendiaNo ratings yet

- Formato Informe GowinDocument1 pageFormato Informe GowinMoises TordoyaNo ratings yet

- LLMH - Portafolio 4 y 6 Op FQEDocument11 pagesLLMH - Portafolio 4 y 6 Op FQELunaNo ratings yet

- 2014guia de Problemas Nº2Document3 pages2014guia de Problemas Nº2jagus21No ratings yet

- Informe Cristalizacion 2021-2Document10 pagesInforme Cristalizacion 2021-2Rommy Silvia Aragon YquiseNo ratings yet

- Practica 1. Preparacion de Disoluciones Quimica AnaliticaDocument11 pagesPractica 1. Preparacion de Disoluciones Quimica AnaliticaUrielNo ratings yet

- Fertilizantes nitrogenados UREADocument11 pagesFertilizantes nitrogenados UREAJanet Zuñiga Trelles100% (1)