Professional Documents

Culture Documents

T 2-6-Rev 1

Uploaded by

EnriqueMartinezRomero0 ratings0% found this document useful (0 votes)

23 views34 pagesCopyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

23 views34 pagesT 2-6-Rev 1

Uploaded by

EnriqueMartinezRomeroCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 34

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.6

TRATAMIENTOS TRMICOS DE LOS

METALES BASE Y DE LAS UNIONES

SOLDADAS

Actualizado por: Rosana Romero Camacho

Marzo 2006

Rev. 1

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -1-

Rev.1 Marzo 06

NDICE

1.- INTRODUCCIN

2.- CLASIFICACIN DE LOS TRATAMIENTOS TRMICOS

3.- EL CALENTAMIENTO DE LOS ACEROS

4.- EL TEMPLE DE LOS ACEROS

4.1.- Introduccin

4.2.- Ciclo trmico del temple

4.2.1.- Temple de los aceros hipoeutectoides

4.2.2.- Temple de los aceros hipereutectoides

4.3.- Variables que afectan a la templabilidad de los aceros

4.3.1.- Composicin del acero

4.3.2.- Tamao de grano

4.3.3.- Influencia del tamao de las piezas

4.3.4.- Influencia del medio de enfriamiento

5.- EL REVENIDO DE LOS ACEROS

5.1.- Introduccin

5.2.- Ciclo trmico del revenido

5.3.- Modificaciones microestructurales en el revenido

5.4.- Influencia de los elementos de aleacin en el revenido

5.5.- Fragilidad de revenido entre 200 y 400 C

5.6.- Fragilidad de revenido. Fragilidad Krupp.

6.- EL RECOCIDO DE LOS ACEROS

6.1.- Introduccin

6.2.- Recocido de regeneracin o austenizacin completa

6.3.- Recocido de ablandamiento

6.4.- Recocido contra acritud

6.5.- Recocido de estabilizacin

7.- NORMALIZADO

7.1.- Introduccin

8.- TRATAMIENTOS ISOTRMICOS

8.1.- Introduccin

8.2.- Recocido isotrmico

8.3.- Austempering

8.4.- Martempering

8.5.- Patenting

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -2-

Rev.1 Marzo 06

9.- TRATAMIENTOS TERMOQUMICOS

9.1.- Cementacin

9.1.1- Procesos de cementacin

9.2.- Nitruracin

9.2.1.- Procesos de nitruracin

10.- TRATAMIENTOS TRMICOS DE LAS UNIONES SOLDADAS

10.1.- Mtodos trmicos de alivio de tensiones

10.2.- Mtodos de vibracin

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

1.- INTRODUCCIN

El diagrama de equilibrio de un acero, tal y como se ha estudiado en los dos temas anteriores, nos sirve

para determinar la microestructura de un acero con un contenido de carbono dado, a una temperatura

determinada. Si dicho acero fuera sometido a un enfriamiento muy lento, casi reversible, el diagrama

tambin nos determinara la estructura final a temperatura ambiente.

Si los aceros se enfriasen siempre as, la estructura final dependera nicamente de su porcentaje en

carbono y las caractersticas fsicas de un acero seran funcin slo de su composicin qumica.

En la prctica, podemos modificar la estructura de los aceros sometindolos a ciclos trmicos

irreversibles, que reciben el nombre de tratamientos trmicos. Tienen por objeto mejorar las propiedades y

caractersticas de los aceros, y consisten en calentar y mantener las piezas de acero a temperaturas

adecuadas, durante un cierto tiempo y enfriarlas luego a una velocidad que podr variar en funcin de los

resultados que se deseen obtener.

De esta forma, se pueden conseguir a temperatura ambiente, para un mismo acero, estructuras muy

diferentes y por tanto obtenerse propiedades tambin muy distintas.

En general, los tratamientos trmicos se inician con un calentamiento del acero hasta la temperatura de

austenizacin del mismo.

El tiempo y la temperatura son siempre los factores principales de un tratamiento trmico.

En la siguiente grfico vemos la influencia de la velocidad de enfriamiento en la microestructura obtenida

en un acero. Vemos que calentando un acero hasta el estado austentico y aplicndole distintas velocidades

de enfriamiento se pueden obtener diversas estructuras, stas van siendo ms duras y ms resistentes a

medida que la velocidad de enfriamiento aumenta. Cuando se supera la velocidad crtica de temple se

obtiene una estructura totalmente martenstica, con lo cual obtendremos un acero y de resistencia y dureza

mximas.

GRFICO 1

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -3-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -4-

Rev.1 Marzo 06

Veamos ahora con un ejemplo las diferencias en la estructura obtenida en un mismo acero de

herramientas sometido a un mismo tratamiento trmico, en el que se han variado la temperatura y la

velocidad de enfriamiento.

FIGURA 1

ACERO SOMETIDO A UN RECOCIDO DE

AUSTENIZACIN COMPLETA A 760 C

DURANTE 1 HORA, CON ENFRIAMIENTO EN

HORNO A VELOCIDAD DE 20 C / HORA

HASTA LOS 600 C Y EN AIRE DESDE LOS

600 C HASTA TEMPERATURA AMBIENTE.

TRAS REALIZAR EL ATAQUE CON PICRATO,

LA ESTRUCTURA OBTENIDA ES PERLITA

LAMINAR

FIGURA 2

ACERO SOMETIDO A UN RECOCIDO

SUBCRTICO DE GLOBULIZACIN A 710 C

DURANTE 6 HORAS, CON ENFRIAMIENTO EN

EL HORNO HASTA LOS 600 C A VELOCIDAD

DE 10 C / HORA Y EN AIRE DESDE LOS 600

C HASTA TEMPERATURA AMBIENTE. TRAS

REALIZAR EL ATAQUE CON NITAL, LA

ESTRUCTURA OBTENIDA ES PERLITA

GLOBULAR

2.- CLASIFICACIN DE LOS TRATAMIENTOS TRMICOS

Los tratamientos trmicos se pueden clasificar teniendo en cuenta distintos aspectos. En primer lugar

haremos una clasificacin atendiendo a los cambios estructurales que provocan, pudindose distinguir

entre:

- Tratamientos que buscan aproximar la estructura del metal a la de equilibrio: estos tratamientos se

caracterizan por enfriamientos relativamente lentos y reciben el nombre de recocidos.

- Tratamientos que fijan a una temperatura ambiente una estructura que no es de equilibrio. Esta

estructura se consigue porque los enfriamientos son lo suficientemente rpidos para evitar la

formacin de las estructuras de equilibrio, reciben el nombre de temples.

- A las piezas que han sufrido un tratamiento como el anterior, se las suele someter a continuacin a

otro tratamiento con el fin de obtener una estructura ms estable. Este es el caso del revenido,

cuyo fin es el de descomponer las fases metaestables que se formaron en el tratamiento anterior.

Los tratamientos trmicos, tal y como se ha citado anteriormente son irreversibles. Esto es debido a que

las modificaciones estructurales producidas van acompaadas de efectos qumicos y mecnicos. Los

efectos qumicos hacen referencia a la interaccin entre la atmsfera del horno y la pieza sobre la que se

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -5-

Rev.1 Marzo 06

realiza el tratamiento. Los efectos mecnicos son debidos al desarrollo de tensiones en las piezas, como

consecuencia de la expansin trmica producida en distintos puntos de la pieza.

En segundo lugar haremos una clasificacin de los tratamientos trmicos atendiendo a la modificacin de

las caractersticas mecnicas que dichos tratamientos provocan, pudiendo distinguirse entre:

- Tratamientos para aumentar la resistencia, especialmente la carga de rotura, lmite elstico y

dureza. Estos tratamientos son los temples. Normalmente, tal y como se ha citado en la anterior

clasificacin, van seguidos de un tratamiento para mejorar la tenacidad, puesto que los aceros

templados quedan con resiliencia escasa. Estos ltimos tratamientos son los revenidos.

- Tratamientos de ablandamiento y mejora de la deformabilidad, como son los diversos tipos de

recocidos y el normalizado.

Nota.- Podemos encontrar las siguientes Normas de referencia sobre Tratamientos Trmicos,

- UNE-EN 10052:1994 Vocabulario de los tratamientos trmicos para los productos frreos

- UNE-EN 10083-1:1997 Aceros para temple y revenido. Parte 1: Condiciones tcnicas de

suministro de aceros especiales

- UNE-EN 10083-2:1997 Aceros para temple y revenido. Parte 2: Condiciones tcnicas de

suministro de aceros de calidad no aleados

- UNE-EN 10083-3:1996 Aceros para temple y revenido. Parte 3: Condiciones tcnicas de

suministro de aceros al boro

3.- EL CALENTAMIENTO DE LOS ACEROS

Todos los tratamientos trmicos de los aceros comienzan con un calentamiento. La funcin del

calentamiento es obtener una estructura parcial o totalmente austentica, excepto en el revenido y en

algunos recocidos.

El calentamiento se realiza introduciendo la pieza en un horno o bao de sales, buscamos conseguir en

toda la pieza de acero, una temperatura uniforme para poder obtener una estructura homognea.

Los hornos para tratamientos trmicos se pueden clasificar atendiendo a distintos criterios, segn el

modo de funcionamiento, segn el tipo de energa empleado y segn las caractersticas de la atmsfera.

Cuando se aplica el primer criterio, los hornos se pueden clasificar en hornos de funcionamiento

intermitente y hornos continuos.

Hornos intermitentes

Suelen tener un lmite de temperatura de 1300 C y admiten una gran variedad de ciclos trmicos. Estos

hornos estn especialmente indicados para trabajar con productividades reducidas puesto que requieren de

un trabajo importante de manipulacin de piezas.

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -6-

Rev.1 Marzo 06

Hornos continuos

Tienen bsicamente los mismos elementos que un horno de funcionamiento intermitente, junto con un

sistema que permite el desplazamiento continuo de las piezas. Estos hornos estn especialmente indicados

para trabajar con grandes volmenes de piezas en condiciones idnticas, pudindose garantizar la

obtencin de resultados uniformes.

Cuando se aplica el segundo criterio, los hornos se pueden clasificar en dos grupos, hornos de llama y

hornos elctricos.

Hornos de llama

Estos hornos tienen la ventaja fundamental del bajo coste de energa y el inconveniente de que su control

y ajuste es ms complejo que en los hornos elctricos. La instalacin exige equipos de ventilacin

adecuados. En ocasiones estos hornos pueden no ser adecuados por las posibles interacciones entre los

gases de combustin y las piezas a tratar. En los hornos de llama incluimos los hornos de gas, tanto natural

como propano y fuel.

Hornos elctricos

Los hornos elctricos ms empleados son los de resistencias. El calor se transmite fundamentalmente a

travs de una resistencia por la que circula la corriente elctrica. Estos hornos son menos contaminantes

que los de llama, su funcionamiento es ms silencioso y el control del proceso es ms preciso. En los

hornos elctricos incluimos los equipos de induccin y los hornos de sales con electrodos sumergidos.

Cuando se aplica el tercer criterio, los hornos se pueden clasificar en hornos sin control de la atmsfera,

hornos de atmsfera controlada y hornos de vaco. Las atmsferas controladas pueden ser de carcter

oxidante, reductor o neutro.

4.- EL TEMPLE DE LOS ACEROS

4.1.- Introduccin

El temple tiene por objeto elevar la carga de rotura, elevar el lmite elstico y la dureza del acero, es decir,

mejorar las caractersticas de resistencia de los aceros. Para obtener estas propiedades se calienta el acero

a una temperatura lo suficientemente elevada, como para asegurar la transformacin austentica, realizando

a continuacin un enfriamiento a una velocidad superior a VCT ( grfica 1 ). Con este tratamiento buscamos

obtener a temperatura ambiente el constituyente ms duro de los aceros, la martensita.

La martensita es una solucin slida intersticial de carbono en hierro sobresaturada en carbono de red

tetragonal, como se muestra en la figura siguiente.

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 3

La dureza de la martensita, es debida a las deformaciones locales que se producen en torno a los tomos

intersticiales de carbono. La transformacin martenstica comienza a una determinada temperatura, funcin

principalmente del porcentaje de carbono, una de las expresiones vlidas para los aceros de baja aleacin

es la siguiente:

Ms ( C ) = 500 300 ( % C ) 33 ( % Mn ) 22 ( % Cr ) 16.7 ( % Ni ) 11 ( % Si ) 11 ( % Mo )

4.2.- Ciclo trmico del Temple

El tratamiento del temple consiste, de forma general, en un calentamiento a temperatura superior a la de

austenizacin, un mantenimiento a esta temperatura el tiempo suficiente para asegurar la transformacin

total en austenita y la homogeneizacin de la misma, y a continuacin un enfriamiento a velocidad superior

a la crtica de temple. Este ciclo trmico se representa en la siguiente figura:

GRFICO 2

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -7-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

El calentamiento debe ser lo suficientemente prolongado para asegurar la homogeneidad trmica, pero

teniendo la precaucin de no alargar excesivamente el mantenimiento con el fin de evitar el desfavorable

crecimiento del tamao de los granos austenticos. Puesto que el tamao de los cristales del acero al

terminar el tratamiento, depende entre otros factores del tamao que tuvieron los cristales de austenita,

pudindose obtener en el caso de que los granos fueran muy groseros un acero de bajas caractersticas.

Velocidad de enfriamiento

Si la curva de enfriamiento cortase a la curva de la S ( curva 1 de la grfico 1 ) , una porcin de la

austenita se transformara en perlita y el resto llegara sin transformar a la temperatura Ms y se convertira

en martensita con lo que el temple no sera perfecto. Se conoce como temple correcto aqul que permite

obtener en el ncleo de la pieza un mnimo del 50% de martensita. Este ltimo suele ser el ms indicado

para evitar deformaciones excesivas en las piezas por enfriamientos de alta velocidad.

4.2.1.- Temple de los aceros hipoeutectoides

En este tipo de aceros es imprescindible la austenizacin total, puesto que si quedase algo de ferrita sin

disolver, sta no se modificara durante el enfriamiento y quedara en el acero despus del tratamiento. Esto

provocara que la austenita disponible para su transformacin en martensita tendra un porcentaje de

carbono superior al contenido medio del acero, puesto que la solubilidad del C en la ferrita es muy escasa.

Con esto se conseguira que la martensita resultante fuese ms dura que la que se obtendra con un acero

bien templado, pero la presencia de ferrita hara que el acero fuese ms blando que si el temple hubiera

sido correcto.

4.2.2.- Temple de los aceros hipereutectoides

En este tipo de aceros al realizar el temple tras una austenizacin completa, quedara en el acero parte

de austenita residiual ( debido a que el aumento del contenido en carbono estabiliza la austenita ) , que no

se transforma en martensita .

Para evitar este inconveniente, los aceros hipereutectoides se templan con austenizacin solo parcial,

calentndolos a temperaturas del orden de Ac1 + 50 C ( grfica 3 ) . As se consigue durante el

calentamiento una estructura compuesta de austenita y cementita. Al templarlos la austenita se convertir

en martensita y la cementita quedar sin transformar. Al ser la cementita un constituyente extremadamente

duro, va a contribuir a aumentar la dureza y resistencia al desgaste, que son las caractersticas que se

desean obtener con el temple.

GRFICO 3

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -8-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

4.3.- Variables que afectan a la templabilidad de los aceros

Definimos templabilidad como la capacidad de un acero para endurecer, es decir, para formar martensita

En una probeta de acero eutectoide de tamao apreciable, las velocidades de enfriamiento en la

superficie y en el centro no son las mismas. La diferencia aumenta con la severidad del temple.

En un temple rpido, el exterior de la pieza, podr haber tenido una velocidad de enfriamiento superior a

la crtica y en el centro de la pieza, una velocidad de enfriamiento que dar lugar a 50% de perlita y 50% de

martensita. El cambio de microestructura con la distancia est acompaado por una variacin de dureza.

Podemos realizar medidas de dureza de una seccin transversal de la barra y obtener la representacin de

la dureza con la distancia.

FIGURA 4

En el exterior obtenemos la dureza de la martensita, 65RC , y en el centro la dureza de la perlita fina.

Si realizamos ensayos con un mismo tipo de acero, en el mismo bao de temple, pero con dimetros

diferentes obtendremos una serie de grficas dureza-distancia tales como las que vemos en la figura

siguiente.

FIGURA 5

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -9-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Se observa que para el dimetro de 1 obtenemos en el centro de la barra la dureza correspondiente al

50% de martensita. Todas las barras con dimetros inferiores se endurecen en toda su seccin, mientras

que con dimetros superiores tendrn un ncleo blando de perlita. Al dimetro de barra que, en un medio de

temple muy rpido, produce en el centro de sta la dureza de la estructura 50% perlita, 50% martensita , se

le denomina dimetro crtico, que depender, lgicamente del medio del temple empleado , de la

composicin y por tanto, de la velocidad de enfriamiento.

Podemos eliminar esta ltima variable si referimos todas las medidas de templabilidad a un medio de

temple hipottico, que llevara la superficie de la pieza de acero instantneamente a la temperatura del bao

de temple y la mantendra a esa temperatura. Al dimetro que se obtendra para este medio de temple se le

denomina dimetro crtico ideal, D1.

Aunque este medio ideal no existe, puede compararse su accin refrigerante con los medios de temple

ordinarios : agua, aceite, salmuera, etc. , a los cuales se les ha asignado un valor H, severidad de temple.

Este valor H es menor para los medios refrigerantes peores, es decir, aquellos que retiran ms lentamente

el calor de la pieza y valores de H mayores a medida que el medio refrigerante es ms enrgico.

A partir de una serie de grficas en las que se representa el valor del dimetro crtico, D, en ordenadas y

el dimetro crtico ideal D1, en abcisas y en las que estn trazadas una serie de curvas que corresponden a

los distintos medios de temple en funcin de su valor H, podemos obtener el valor del dimetro crtico ideal

como mediada de la templabilidad del acero.

GRFICO 4

El mtodo Grossman para la determinacin del dimetro crtico ideal, que acabamos de exponer, es largo

en su realizacin y no tiene gran aplicacin prctica.

Un mtodo ms utilizado es el ensayo Jominy. Este ensayo consiste en someter a una probeta de

dimensiones normalizadas a un temple definido. Inicialmente se normaliza a una temperatura Ac3 + 80 C

con objeto de tipificar las condiciones en que las probetas van a recibir el temple. La temperatura de temple

es de Ac3 + 60 C y se mantiene durante 30 minutos.

A continuacin se introduce la muestra, con la mayor rapidez posible en un dispositivo de enfriamiento.

La probeta recibe un chorro de agua a temperatura entre 20 y 25 C. Se mantienen durante 10 minutos y se

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -10-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

enfra al aire, consiguindose un rango de velocidades de enfriamiento desde 335 C / s en la base, a 2 C

/ s en la seccin ms alejada. A continuacin se realizan dos rebajes de 0.5 mm, opuestos 180 segn una

generatriz y se miden durezas cada 1.6 mm , tal y como se muestra en el dibujo siguiente.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -11-

Rev.1 Marzo 06

GRFICO 5

Los resultados obtenidos en el ensayo se llevan a un grfico, en el que se representa dureza en RC

frente a distancias a la base templada. En la siguiente figura se muestran las curvas Jominy de dos aceros,

siendo la templabilidad del primero muy buena y la del segundo escasa. El hecho de tener la misma dureza

en la base , implica que tienen el mismo contenido en carbono puesto que la mxima dureza , que se

obtiene en el extremo templado, es funcin exclusiva del contenido en carbono.

GRFICO 6

4.3.1.- Composicin del acero

El carbono es el elemento de aleacin ms importante del acero y la templabilidad est fuertemente

influida por el contenido en este elemento. El aumento del contenido en carbono est asociado con un

aumento de la templabilidad, puesto que favorece la transformacin martenstica.

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

En la siguiente figura podemos ver como vara el dimetro crtico ideal en funcin del porcentaje de

carbono para distintos tamaos de grano.

GRFICO 7

La influencia de la composicin de un acero en el resultado del temple, tambin la podemos estudiar

viendo como afecta, dicha composicin a la curva de la S, ya que gracias a sta podemos determinar la

velocidad crtica de temple.

En general los elementos de aleacin, con la excepcin del cobalto, desplazan la curva de la S hacia la

derecha, provocando con ello la disminucin de la velocidad crtica de temple. El manganeso y el molibdeno

son los que actan con mayor intensidad en este sentido, siguiendo luego, por orden decreciente de

eficacia, el cromo, el silicio y el nquel.

4.3.2.- Tamao de grano

El tamao de grano afecta, de igual manera que ocurre en el caso antes citado, a la curva de la S y por

tanto a la velocidad crtica de temple. Para aceros de una misma composicin, las velocidades crticas de

temple de los aceros de grano grueso son menores que las velocidades crticas de temple de los aceros de

grano fino.

El uso de un acero de tamao de grano grueso para aumentar la templabilidad no es deseable ya que se

ve acompaado de un aumento de fragilidad y una prdida de ductilidad. Las grietas de temple son tambin

ms comunes, en los aceros de grano grueso.

4.3.3.- Influencia del tamao de las piezas

Factores como el volumen y espesor de las piezas tienen una gran importancia en el temple de los

aceros. Fcilmente se comprende que, las velocidades de enfriamiento en el interior de piezas gruesas,

sern mucho menores que, en el interior de piezas delgadas. Por este motivo, podemos encontrar casos en

los que las capas superficiales de una pieza se endurecen perfectamente y, en cambio, las zonas interiores,

al enfriarse ms lentamente, pueden llegar a no templar.

4.3.4.-Influencia del medio de enfriamiento

El medio de enfriamiento, junto con los factores citados hasta ahora, son los factores que deciden la

velocidad de enfriamiento de las piezas de acero en el temple.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -12-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -13-

Rev.1 Marzo 06

En el enfriamiento de un acero sometido a un tratamiento trmico, podemos distinguir tres fases:

Primera fase.- El acero es introducido en el medio de enfriamiento, como su temperatura es muy alta, se

forma en primer lugar, una capa de vapor que rodea el metal y el enfriamiento se hace por conduccin y

radiacin, a travs de la capa gaseosa.

Segunda fase.- Esta es la etapa de ms rpido enfriamiento y se llama de enfriamiento por transporte de

vapor. La pelcula de vapor va desapareciendo, a medida que desciende la temperatura. Sin embargo, el

lquido hierve an alrededor de la pieza, con lo que se forman burbujas que rodean el acero. Estas burbujas

son transportadas por corrientes de conveccin.

Tercera fase.- Esta etapa comienza cuando la temperatura de la superficie del metal es ms baja que la

temperatura de ebullicin del lquido de temple y se presenta generalmente por debajo de 300 . El

enfriamiento lo hace el lquido por conduccin y conveccin. Esta etapa es ms lenta que las anteriores.

Veamos a continuacin la influencia concreta de los medios de enfriamiento ms empleados:

Agua

Con el enfriamiento en agua salada muy agitada, se consiguen las mayores velocidades de temple.

Debe evitarse que el agua se caliente durante el temple. Conviene que la temperatura del agua oscile entre

15 y 20 .

Aceite

Se suelen emplear aceites animales, vegetales y minerales. Los aceites animales y vegetales con el uso

a temperaturas de 50 a 125 se descomponen, espesan y dan temples bastantes irregulares.

Los mejores aceites para el temple son los minerales, se obtienen por destilacin fraccionada del

petrleo. Los aceites, entre otras caractersticas, deben tener una temperatura de inflamacin y de

combustin lo ms elevadas posible, para evitar excesivo humo en el taller y tambin el peligro de que se

inflame el bao. Tambin deben tener gran resistencia a la oxidacin.

Para evitar usar aceite por temas ambientales en muchas instalaciones se usa agua con adicin de

polmeros que bajan la severidad de temple a un valor similar a la del aceite.

Hay que vigilar la composicin del bao (generalmente por densidad) porque los polmeros se

descomponen, aumentara la H y podemos provocar grietas de temple.

Sales fundidas

Las sales fundidas estn constituidas principalmente por cantidades variables de cloruros, carbonatos,

nitratos, nitritos etc. , y se utilizan para temperaturas variables desde 150 a 1300 C. Con las sales, en

general, se consiguen velocidades de enfriamiento intermedias.

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

5.- EL REVENIDO DE LOS ACEROS

5.1.- Introduccin

Una vez realizado el temple, al ser la martensita un microconstituyente demasiado frgil, es necesario

elevar la resiliencia del acero, as como eliminar las tensiones ocasionadas por el rpido enfriamiento y la

contraccin volumtrica.

El revenido es un tratamiento trmico mediante el cual podemos conseguir los efectos antes

mencionados, y as adaptar el acero a las condiciones de servicio.

Con este tratamiento no se pretenden eliminar los efectos del temple sino modificarlos, se consigue

disminuir la dureza y la resistencia, eliminando tensiones internas, y aumentando la tenacidad.

5.2.- Ciclo trmico del revenido

El Revenido consiste en realizar un calentamiento por debajo de la temperatura Ac1, manteniendo esa

temperatura de a 4 horas y realizando despus un enfriamiento rpido, al aire. En la siguiente figura

podemos ver dicho ciclo trmico,

GRFICO 8

Vemos a continuacin la estructura de un acero que ha sido sometido a un temple al aire y posterior

revenido durante 1 hora a 200 C .

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -14-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -15-

Rev.1 Marzo 06

FIGURA 6

5.3.- Modificaciones microestructurales en el revenido

Las variaciones de las caractersticas, antes mencionadas, que tienen lugar en un acero, tras ser

sometidos a un revenido, son debidas a cambios microestructurales, que consisten, de forma general, en la

descomposicin ms o menos completa de la martensita, en constituyentes ms estables.

El revenido se produce en tres etapas:

- La primera etapa se realiza a temperaturas inferiores a 300. De la martensita sobresaturada en

carbono obtenida en el temple, se precipita un carburo de hierro, este carburo se llama Carburo

Esiln , de frmula Fe

2,4

C , con un 8.2 % de C . La formacin de este carburo origina una prdida

de carbono en la martensita, originndose la aparicin de una martensita , con un contenido en

carbono de 0.25 % .

Con esta primera etapa se consigue una atenuacin de tensiones y por tanto, una mejora de la resilencia,

pero no una menor dureza debido a la precipitacin del carburo.

- La segunda etapa slo tiene lugar cuando en la microestructura del acero templado aparece

austenita retenida. En esta etapa dicha austenita se transforma en bainita, que al ser calentada en

el revenido a altas temperaturas sufre una precipitacin de carburos de hierro con formacin final de

cementita y ferrita.

- En la tercera etapa se produce la modificacin del carburo antes mencionado. Al aumentar la

temperatura, el carburo se redisuelve, formndose un precipitado de cementita en los lmites de las

agujas de martensita. Con el aumento de la temperatura se redisuelve la cementita del interior de

las agujas, mientras, se engruesa la red de cementita que envuelve a la martensita. Al continuar

elevndose la temperatura, se va rompiendo la envolvente de cementita y se inicia su coalescencia

y globulizacin, mientras que la matriz empobrecida en carbono queda constitutida por ferrita.Queda

finalmente una matriz de ferrita con cementita globular muy dispersa.

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

5.4.- Influencia de los elementos de aleacin en el revenido

La influencia fundamental de los elementos de aleacin es retrasar las transformaciones, es decir, la

precipitacin y la coalescencia de los carburos. La influencia ms notable, es la de los elementos llamados

formadores de carburos, como pueden ser el cromo, molibdeno, vanadio, etc.

Con temperaturas altas se favorece la difusin, y comienzan a precipitar carburos de estos elementos con

efecto endurecedor.

En aceros fuertemente aleados se produce un endurecimiento entre ciertas temperaturas, que se conoce

como dureza secundaria de revenido. Para que se pueda dar este fenmeno, es necesario que los

elementos antes citados estn disueltos en la martensita despus del temple, con el fin de que tras ste, los

elementos de aleacin queden como solucin slida en la martensita.

Una aplicacin de este fenmeno la encontramos en los llamados aceros rpidos, presentan un contenido

de tungsteno del 14 al 18 % , cromo y vanadio. Estos aceros sufren el fenmeno de endurecimiento

secundario de revenido a temperaturas del orden de 500 C, que es su temperatura usual de servicio.Los

aceros aleados necesitan, por tanto , una mayor temperatura de revenido para rebajar la dureza.

5.5.- Fragilidad de revenido entre 200 y 400 C

Si se efecta un revenido en aceros al carbono y de baja aleacin, en este rango de temperaturas, se

observa que a pesar de experimentar un ablandamiento, no se presenta como era de esperar el clsico

aumento de la tenacidad, sino que sta tambin disminuye. Esta fragilidad se atribuye a la precipitacin de

cementita formando una red que envuelve las agujas de martensita. Dicha fragilidad desaparece al

producirse la globulizacin a temperaturas superiores.Se ha observado que cantidades de silicio entre 0.5 y

2 % tienden a elevar la zona de fragilidad al intervalo de 350 a 500 C.

En la siguiente grfica vemos la influencia de la temperatura de revenido en la resistencia y la resiliencia

de los aceros. La zona de fragilidad se desplaza hacia la derecha con la adicin de elementos de aleacin

como el silicio

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -16-

Rev.1 Marzo 06

H

KU

H KU (J)

100 200 300 400 500 600 700 TC

GRAFICO 9

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -17-

Rev.1 Marzo 06

5.6.- Fragilidad de Revenido. Fragilidad Krupp

Los aceros al Cr-Ni y Cr-Mn presentan una disminucin de la resilencia cuando se revienen a

temperaturas entre los 450 y los 550 C , o bien , cuando durante el enfriamiento tras revenido a

temperaturas superiores a stas, el acero permanece un tiempo suficiente en dicho intervalo de

temperaturas.

No se han determinado las causas precisas de este fenmeno , pero se ha comprobado que el

manganeso superior al 2 % aumenta la susceptibilidad de los aceros y el molibdeno en al menos un 0.3 %

disminuye la susceptibilidad de los aceros Cr-Ni.

En general se debe evitar revenir aceros Cr-Ni y aceros Cr-Mn entre 450 y 550C y si el revenido es a

temperaturas superiores, se debe realizar un enfriamiento rpido en esa zona.

6.- EL RECOCIDO DE LOS ACEROS

6.1.-Introduccin

Los objetivos principales del recocido son, ablandar el acero, regenerar su estructura y eliminar tensiones

internas. En general, podemos decir que se trata de devolver, al menos parcialmente, la aleacin al estado

de equilibrio.

Una aleacin se dice que est en estado recocido cuando se encuentra en equilibrio fsico, qumico,

mecnico y estructural.

Los tratamientos de recocido pueden clasificarse en funcin de sus objetivos en :

- Recocido de regeneracin o austenizacin completa.

- Recocido de ablandamiento.

- Recocidos contra acritud.

- Recocido de estabilizacin.

Un recocido consiste en general, en realizar un calentamiento hasta la temperatura adecuada seguido de

un enfriamiento lento.

6.2.- Recocido de regeneracin o austenizacin completa

El tamao de grano de un acero aumenta con la temperatura de calentamiento y el tiempo de

mantenimiento a dicha temperatura.

El recocido de regeneracin permite obtener una estructura blanda y homognea, as como afinar el

grano austentico grueso, que se puede haber originado como resultado de los procesos de fabricacin del

acero.

El tratamiento consiste en un calentamiento por encima de Ac

3,

hasta conseguir la austenizacin

completa y homogeneizacin de la austenita, seguido de un enfriamiento lento. La temperatura de

calentamiento recomendable es de 20 a 40C por encima de Ac

3

.

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

En el enfriamiento la austenita se transforma en ferrita y perlita en los aceros hipoeutectoides, y en

cementita y perlita o sorbita en los aceros al carbono hipereutectoides. En el enfriamiento se debe cortar la

curva de la S del material en la zona superior de la misma. En aceros al carbono la velocidad de

enfriamiento vara entre 10 y 100C por hora.

Si el grano austentico era muy grueso, es recomendable efectuar varios recocidos de regeneracin

sucesivos.

El tiempo de permanencia a la temperatura de austenizacin debe ser el mnimo necesario para

homogeneizar la pieza, porque si prolongamos excesivamente este tiempo provocaremos la formacin de

una estructura mixta, formada por granos finos y granos gruesos.

El ciclo trmico del recocido de regeneracin se representa en la siguiente figura:

GRFICO 10

En la siguiente figura podemos ver el resultado de un recocido de austenizacin completa, realizado a un

acero de construccin, durante 1 hora a 825 C , con enfriamiento en horno hasta los 600 C a velocidad de

25 C/hora y en aire desde los 600C hasta la temperatura ambiente. El ataque se ha realizado con Nital.

Observamos granos equixicos de ferrita y granos oscuros de perlita.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -18-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 7

6.3.- Recocido de ablandamiento

Este tratamiento es necesario en aceros que tras procesos de forja o laminado, quedan con estructuras

excesivamente duras, que imposibilitan su mecanizacin. Para ablandarlos, se realiza un calentamiento a

una temperatura de 25 a 40 C por encima de Ac

1

.

En este recocido no se produce la austenizacin total. En los aceros hipereutectoides, la cementita

proeutectoide precipita durante el enfriamiento en forma globular, restndole as dureza al acero.

El ciclo trmico del recocido de ablandamiento se representa en la siguiente figura:

GRFICO 11

En el caso de aceros altamente aleados, la dureza obtenida tras el recocido de ablandamiento suele

seguir siendo excesiva. ste es el caso de los aceros de herramientas, antes de mecanizarlos conviene

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -19-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

someterlos a un recocido globular, cuyo objetivo es obtener una estructura de carburos globulizados sobre

matriz ferrtica. Esto se consigue manteniendo el acero durante largo tiempo a temperaturas ligeramente

superiores o inferiores a Ac

1

o con un calentamiento y enfriamiento alternativo entre ambas temperaturas.

El ciclo trmico del recocido globular se representa en la siguiente figura:

GRFICO 12

6.4.- Recocido contra acritud

El recocido contra acritud es un tratamiento muy empleado en aceros con un porcentaje en carbono

inferior al 0.30 %, que han sufrido trabajos en fro.

La deformacin en fro se traduce en una estructura caracterizada por granos de ferrita y perlita,

alargados en el sentido de la deformacin. Dicha deformacin aumenta el nmero de dislocaciones y como

consecuencia, aumenta la energa de deformacin del acero. Este aumento implica una mayor resistencia y

por tanto, menor alargamiento y resilencia.

La acritud de la microestructura comunica anisotropa al acero, sus propiedades plsticas en sentido

transversal, sern inferiores que en el sentido longitudinal, en el que se ha producido la deformacin.

En la figura siguiente vemos la microestructura de un acero de construccin, sometido a un estirado en

fro, con una reduccin de seccin del 70 %. La probeta ha sido atacada con Nital.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -20-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 8

Con el recocido contra acritud buscamos recristalizar los granos de ferrita y conseguir de este modo

ablandar el acero y mejorar su ductilidad, con el fin de poder realizar sucesivas operaciones de deformado

en fro. Esto se consigue calentando el acero a temperaturas de 600 a 700 C, mantenindolo a esta

temperatura del orden de 30 a 60 minutos y enfriando posteriormente al aire. Cuando el acero alcanza los

540 C se produce la recristalizacin de la ferrita y los cristales recobran la forma normal polidrica. As el

material que antes presentaba acritud se vuelve maleable.

6.5.- Recocido de estabilizacin

Con este tratamiento se busca atenuar las tensiones residuales de los aceros pero sin modificar su

microestructura. Se realiza un calentamiento a una temperatura del orden de 500 a 650 C , seguido de un

enfriamiento al aire.

A esta temperatura el material sufre una plastificacin suficiente para facilitar su fluencia bajo la accin de

las tensiones, con lo que stas se reducen. La atenuacin de tensiones es mayor cuanto ms elevada es la

temperatura de tratamiento. Las tensiones desapareceran por completo a la temperatura de

rescristalizacin.

7.- EL NORMALIZADO

7.1.- Introduccin

El normalizado es un tratamiento trmico con el que se pretenden obtener estructuras laminares, el tipo

de estructuras obtenidas depender de la composicin del acero y vendr marcada por la curva de la S.

El tratamiento consiste en un calentamiento a una temperatura superior a Ac

3

, con el fin de conseguir una

autenizacin total, seguido de un enfriamiento al aire.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -21-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Aplicando un normalizado a un acero con un contenido en carbono inferior al 0.20 % se consiguen unos

constituyentes laminares que disminuyen la excesiva plasticidad del acero debido al alto porcentaje de

ferrita, as mejoramos la maquinabilidad y se facilita el fraccionamiento de la viruta.

El ciclo trmico de un Normalizado se representa en la figura siguiente :

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -22-

Rev.1 Marzo 06

GRAFICO 13

La figura siguiente muestra un acero que se ha sometido a un calentamiento a 850 C durante una hora,

con enfriamiento en aire tranquilo, atacado con Nital.

Presenta una estructura formada totalmente por sorbita. La sorbita es un microconstituyente laminar muy

fino formado por lminas discontinuas de cementita, de pequeo tamao, sobre un fondo ferrtico.

FIGURA 9

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

8.-TRATAMIENTOS ISOTRMICOS

8.1.- Introduccin

Los tratamientos isotrmicos se diferencian de los estudiados hasta ahora principalmente, en el medio

usado en la etapa de enfriamiento.

En stos usamos un bao de sales, a una temperatura superior a la crtica Ms, en el que se mantiene el

acero un cierto tiempo, para posteriormente enfriar al aire.

De esta manera conseguimos igualar las temperaturas de la periferia y del centro, antes de que la

austenita se transforme en otros constituyentes y as, al enfriarse posteriormente al aire, la transformacin

de la periferia y el centro tendr lugar casi al mismo tiempo.

Al ser prcticamente nula las diferencia de temperatura entre las distintas partes del acero, sern

mnimas las tensiones, las deformaciones y por tanto, las posibles grietas que los tratamientos originan en el

material.

8.2.- Recocido isotrmico

Este tratamiento tienen la ventaja , en comparacin con el recocido ordinario citado anteriormente, de ser

mucho ms rpido.

El recocido isotrmico consiste en calentar el acero a una temperatura ligeramente superior a la crtica

Ac

3

o Ac

1

y un posterior enfriamiento lo ms rpido posible hasta una temperatura inferior a Ac

1

,

manteniendo el acero a esta temperatura el tiempo necesario para que se verifique la transformacin, para

enfriar por ltimo al aire.

En estos tratamientos tiene especial importancia que el enfriamiento, hasta la temperatura del bao

caliente, se haga rpidamente, para conseguir que la duracin del tratamiento sea lo ms corta posible y

que el acero quede blando.

En la figura siguiente vemos el ciclo trmico del recocido isotrmico,

GRFICO 14

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -23-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Este tratamiento es el que se usa normalmente en el caso de los aceros de herramientas ( aceros al

wolframio ) con el fin de ablandarlos.

8.3.- Austempering

El austempering se emplea para la fabricacin de piezas de pequeo tamao y de herramientas de acero

al carbono o de baja aleacin, que deben tener una dureza comprendida entre 40 y 55 Rockwell-C.

En las piezas sometidas a este tratamiento se obtiene una estructura baintica con una tenecidad ms

elevada que la que se obtendra en las mismas si las sometiramos a un temple y revenido.

El ciclo trmico del austempering lo vemos en la figura siguiente. La temperatura del bao debe ser

superior a Ms, suele oscilar entre 250 y 550 C .

GRFICO 15

En la siguiente figura podemos ver una estructura baintica en un acero .

FIGURA 10

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -24-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

8.4.- Martempering

El Martempering es un tratamiento que se realiza manteniendo el acero a una temperatura superior a la

crtica durante un tiempo suficiente para su completa austenizacin y enfrindolo despus en un bao de sal

fundida, a temperatura superior a la de comienzo de la formacin de martensita, esta temperatura oscila

entre 200 y 300 C. Con este tratamiento obtenemos una estructura martenstica con muy pocas tensiones

residuales.

Es necesario que en el enfriamiento no se corte a la nariz de la curva de la S , para evitar que parte de la

austenita se transforme en otro constituyente y al llegar a la zona de formacin de la martensita , ste no se

puediera transformar.

El ciclo trmico del martempering lo vemos en la figura siguiente,

GRFICO 16

8.5.- Patenting

Este tratamiento se utiliza en la industria de la trefilera para la fabricacin de alambres de alta

resistencia. Se emplea para destruir el efecto del estirado y conseguir estructuras muy finas de tipo

sorbtico, con gran tenacidad.

El tratamiento consiste en calentar el acero hasta conseguir el estado austentico completo y enfriarlo

luego con relativa rapidez, segn el espesor del alambre y los resultados que se quieren obtener.

9.- TRATAMIENTOS TERMOQUMICOS

9.1.- Cementacin

En numerosas aplicaciones se precisan piezas con una gran dureza superficial y que presenten una

tenacidad elevada. Estas dos caractersticas se pueden conseguir mediante la aplicacin de tratamientos

termoqumicos . El ms antiguo de estos tratamientos superficiales termoqumicos es la cementacin.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -25-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -26-

Rev.1 Marzo 06

La cementacin aumenta el contenido en carbono de la superficie del acero, hasta un valor prximo al

eutectoide, posteriormente, un temple proporcionar durezas en la periferia superiores a los 60 HRC. Pero

hay que evitar que se formen Redes de Carburos en superficie, en las juntas de grano.

Esto ocurre cuando el % C supera al 0,90% del eutectoide lo que propina riesgo de capas frgiles y

descascarilladas por formacin de redes de cementito y carburos. En estas cosas conviene dar un

tratamiento trmico de difusin previo al temple.

9.1.1.- Procesos de cementacin

La introduccin de carbono en la superficie del acero es un proceso difusivo. Este proceso depende de la

temperatura, del tiempo de tratamiento, de la composicin qumica del acero y del medio cementante.

Las temperaturas de tratamiento oscilan entre 825 y 925 C.

Para estudiar el resultado obtenido tras la cementacin, debemos tener en cuenta los siguientes

conceptos,

Capa cementada : Aqulla cuyo contenido en carbono es superior al del acero.

Capa dura : Parte de la capa cementada que tras el temple posterior queda con durezas superiores a 550

HV.

La cementacin se puede realizar en medio slido, lquido o gaseoso.

La cementacin slida se realiza recubriendo las piezas de mezclas de carbn vegetal, carbonatos (

brico y sdico ) y coque. Las reacciones que se producen son las siguientes :

2C + O

2

2CO

2CO C + CO

2

Este carbono es el que reacciona con la ferrita para dar cementita:

C + 3Fe Fe

3

C

La descomposicin de los carbonatos , se produce siguiendo las siguientes reacciones :

BaCO

3

CO

2

+ BaO

El CO

2

reacciona con el carbn vegetal y el coque , segn la reaccin:

CO

2

+ C 2CO

2CO + BaO BaCO

3

+ C

siendo este carbono el que da lugar, de nuevo , a la formacin de cementita.

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -27-

Rev.1 Marzo 06

La cementacin lquida se realiza en baos de sales fundidas. Las sales son mezclas de cianuro sdico,

cloruros de bario, sodio y potasio y carbonato sdico. Las reacciones que se producen son las siguientes :

2 NaCN + BaCl

2

Ba(CN)

2

+ 2NaCl

Ba(CN)

2

BaCN

2

+ C

C + 3Fe Fe

3

C

Debe protegerse el bao del contacto con la atmsfera recubrindolo con grafito, para evitar la oxidacin

del cianuro sdico y la formacin del cianato, pues la descomposicin de ste libera nitrgeno naciente que

se difunde tambin en el acero formando nitruros y limitando la penetracin del carbono :

2NaCN + O

2

2NaCNO

4NaCNO 2NaCN + Na

2

CO

3

+ CO + 2N

La cementacin gaseosa est desplazando a los procesos anteriores por el menor coste de operacin,

facilidad de control y regularidad de resultados obtenidos. El gas cementante suele estar formado por

metano,CO, H

2

, H

2

O, N

2

, etc.Las reacciones que proporcionan el carbono activo son las siguientes :

2CO C + CO

2

CH

4

C + 2H

2

CH

4

C + 2H

2

CO + H

2

C + H

2

O

La secuencia completa de operaciones necesaria para cementar una pieza en cualquiera de los 3 casos

anteriores es la siguiente:

Mecanizado de la pieza

Proteccin de zonas que no deben endurecer

Cementacin

Difusin

Mecanizado final

Temple y revenido

Rectificado

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 11

En la figura anterior vemos un acero cementado. Podemos distinguir dos zonas : capa perifrica de 1,2

mm de espesor con estructura sorbtica, y ncleo central formado por ferrita y lagunas aisladas de perlita,

ambas de grano grueso.

9.2.- Nitruracin

La nitruracin es un tratamiento termoqumico que permite, por la formacin de nitruros un

enriquecimiento superficial de nitrgeno del acero. Se consiguen durezas superficiales entre 700 y 1.100

HV. Se entiende por capa nitrurada aqulla cuya dureza es superior a 400 HV.

La nitruracin se aplica a aceros aleados con elementos formadores de nitruros (Cr, Al, Mo, V)

previamente templados y revenidos.

Con la nitruracin, adems de proporcionar durezas superiores a las de cementacin, presenta la ventaja

de conservar la dureza hasta temperaturas del orden de los 500 C.

9.2.1.- Procesos de nitruracin

La nitruracin se puede realizar, al igual que la cementacin, en medios slidos, lquidos y gaseosos.

La nitruracin gaseosa se realiza en hornos similares a los de cementacin, calentados a 510C, en los

que se introduce amoniaco. ste se disocia segn la reaccin :

2NH

3

2N + 3H

2

siendo el nitrgeno atmico el que se difunde en la periferia de la pieza.

En la nitruracin slida se colocan las piezas cubiertas por polvos o pastas de la sustancia nitrurante, al

igual que en la cementacin. La nitruracin se lleva a cabo en 12 h a temperaturas entre 520 - 570C.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -28-

Rev.1 Marzo 06

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -29-

Rev.1 Marzo 06

En la nitruracin en bao de sales , el bao est formado principalmente por cianuro sdico (NaCN),

cianato sdico (NaCNO) y sulfuro sdico (Na

2

S). Las reacciones qumicas que tienen lugar son las

siguientes :

2NaCN + O

2

2NaCNO

4NaCNO 2NaCN + Na

2

CO

3

+ CO + 2N

2CO C + CO

2

3Fe + C Fe

3

C

La nitruracin en sales es ms rpida que la nitruracin gaseosa. As, con el mismo acero, se obtienen

durezas y espesores de capas semejantes con nitruracin gaseosa a 510C durante 10 h, que con

nitruracin en sales a 570C durante 4 h.

La secuencia de operaciones que tienen lugar en la nitruracin es la siguiente :

- Mecanizado de la pieza

- Temple y revenido

- Rectificado previo

- Proteccin de zonas no endurecibles

- Nitruracin

- Enfriamiento adecuado

10.- TRATAMIENTOS TRMICOS DE LAS UNIONES SOLDADAS

La soldadura se puede considerar un tratamiento trmico, que como tal, afecta a la microestructura de la

regin soldada, introduciendo en la misma, tensiones residuales debido a fenmenos de dilatacin y

contraccin.

Los objetivos de un tratamiento trmico postsoldadura (PWHT) son principalmente dos:

- Eliminar o disminuir las tensiones introducidas por el proceso de soldeo.

- Actuar como revenido de las microestructuras que puedan presentarse.

Ocasionalmente se pueden dar tratamientos para favorecer la difusin de H

2

como es el caso post-

calentamiento que se debe confundirse con un tratamiento trmico post-soldadura.

El tratamiento suele consistir en un calentamiento de la unin a una temperatura elevada, pero por debajo

de la temperatura crtica de transformacin, manteniendo dicha temperatura hasta que se consigue eliminar

las tensiones residuales.

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -30-

Rev.1 Marzo 06

Los PWHT se evitarn en los casos en los que no sean necesarios, y tendrn distintos efectos en los

distintos materiales. Vemos a continuacin los tratamientos ms usuales en los principales tipos de

materiales usados en soldadura.

Uniones Soldadas de Aceros con un contenido en acero superior al 0.35 %

Son generalmente sometidas a alivio de tensiones. Normalmente el PWHT debe comenzar antes de que

la unin se enfre por debajo de la temperatura recomendada entre pasadas. Si realizamos un

calentamiento entre 590 y 675 C una hora por pulgada de espesor podramos conseguir un alivio de

tensiones completo.

Uniones Soldadas de Acero al Carbono Manganeso

En este tipo de uniones soldadas, la necesidad de tratamiento trmico de alivio de tensiones aumenta

con el espesor del material. Si no aplicramos PWHT la uniones muy embridadas podran fisurarse por las

tensiones creadas por las cargas de servicio.

Uniones Soldadas de Aceros Aleados

Este tipo de Uniones Soldadas suelen ser tratadas para alivio de tensiones con el fin de mejorar su

resistencia al impacto o para minimizar la tendencia a la corrosin bajo tensin.

Uniones Soldadas de Fundiciones

Este tipo de uniones son generalmente recocidas o sometidas a un alivio de tensiones. En caso de que

no se realicen ninguno de los tratamientos antes citados, ser necesario que el enfriamiento sea muy lento,

lo que se consigue cubriendo las uniones con mantas aislantes.

Siempre que sea posible se deben aliviar tensiones a 620 C, enfriando en horno al menos hasta los 370

C.

Uniones Soldadas de Aceros Inoxidables Austenticos

La realizacin de tratamientos trmicos post-soldadura tampoco puede ser necesario, salvo cuando se

requiera un alivio de tensiones. En estos casos ha que tener en cuenta que normalmente, las operaciones

de soldeo de aceros inoxidables austenticos no exigen la realizacin de un precalentamiento del material ni

de su mantenimiento de la temperatura entre pasadas, aunque sea aconsejable mantener estar lo menos

posible. El acero inoxidable austentico tiene un elevado coeficiente de dilatacin y por tanto, las tensiones

que se generan pueden ser muy elevadas. El alivio de tensiones postsoldadura puede ser necesario para

evitar deformaciones en un mecanizado posterior. A este tipo de uniones se las suele someter a

tratamientos que varan desde 4 horas por pulgada de espesor a 650 C a 1 hora por pulgada para

temperaturas del orden de 850 C. Si se hace la velocidad de calentamiento no debe pasar de 50C.

Uniones Soldadas de Aceros Inoxidables Martensticos

Las uniones en aceros inoxidables martensticos con carbono inferior al 0.10 % no reciben PWHT,

aunque para contenidos superiores es conveniente recocer en el rango de 650-800 C, para evitar la

fisuracin en la ZAT.

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -31-

Rev.1 Marzo 06

Uniones Soldadas de Aceros Inoxidables Ferrticos

Son recocidas sobre los 800 C , y debe asegurarse el enfriamiento rpido en el rango de 400 a 600 C

para evitar la fragilizacin.

Uniones Soldadas de aleaciones base Nquel

Son generalmente tratadas trmicamente para alivio de tensiones. Las aleaciones de solucin slida son

tratadas entre 425 y 870 C dependiendo de la aleacin concreta, aunque un tratamiento entre 315 y 425

C tambin alivia tensiones sin rebajar la dureza debida a una posible deformacin en fro. Las aleaciones

endurecibles por precipitacin son solubilizadas tras el soldeo para eliminar tensiones.

Uniones Soldadas de Aluminio

En este tipo de uniones se realizan tratamientos de alivio de tensiones a una temperatura aproximada de

350 C.

Uniones Soldadas de Cobre

En general no necesitan PWHT , aunque si se debe realizar un enfriamiento controlado para minimizar

tensiones.

Uniones Soldadas de Magnesio

En general se someten a tratamientos de alivio de tensiones con calentamientos entre 135 y 425 C

dependiendo de la aleacin.

Uniones Soldadas de Titanio

Este tipo de uniones se someten a tratamientos de alivio de tensiones para evitar la fisuracin por

tensiones y por corrosin bajo tensin. El rango de temperaturas vara de 425 a 700 C, dependiendo de la

aleacin.

10.1.- Mtodos trmicos de alivio de tensiones

Los mtodos trmicos de alivio de tensiones pueden dividirse en tratamientos completos en horno y

tratamientos parciales. Vemos a continuacin la diferencia entre stos.

Tratamientos en horno

En los hornos es necesario mantener el control de la distribucin de temperaturas y del flujo de calor,

para lo que ser necesario controlar los siguientes parmetros, velocidad de calentamiento, temperatura del

tratamiento, tiempo de enfriamiento y velocidad de enfriamiento.

Uno de los problemas de los hornos es el fenmeno de conveccin que hace que la parte superior del

horno este a mayor temperatura que la inferior. Esto se evita con hornos de circulacin forzada o mediante

unidades elctricas independientes de calentamiento que distribuyen el flujo de calor hacia la parte inferior

del horno.

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -32-

Rev.1 Marzo 06

Tratamientos locales

Cuando la pieza que requiere un tratamiento trmico es demasiado grande, o por razones tcnicas o

econmicas no sea posible su tratamiento en horno , se recurre a un tratamiento trmico local, siendo los

mtodos de calentamiento ms usuales los que se citan a continuacin.

Calentamiento por resistencia elctrica, se realiza empleando elementos cermicos, que recubren el

alambre conductor que, a su vez recubrir la pieza sobre la que queremos realizar el tratamiento,

calentndola por resistencia.

Calentamiento mediante energa radiante, la radiacin es el mecanismo principal de transmisin de

la energa desde la fuente a la pieza. Las ventajas de este sistema son el bajo coste del combustible

y la facilidad de aplicacin y control. Como desventaja, se debe fabricar la unidad de calentamiento

para adecuarse a la forma de la pieza.

Calentamiento con llama, es un mtodo econmico empleado en el trabajo en campo. Requiere el

control de parmetros como, consumo de combustible, ajuste de la llama, distancia entre la llama y

la pieza y el manejo de la llama.

Calentamiento por induccin con corriente alterna, se aplica mediante bobinas enrolladas alrededor

de la pieza a calentar. El campo magntico generado en las bobinas, induce una corriente elctrica

en la pieza, que se calienta por la resistencia que ofrece a la circulacin de la corriente.

10.2.- Mtodos de vibracin

Aunque no sea propiamente un tratamiento trmico, conviene mencionar aqu el mtodo de eliminacin

de tensiones residuales, mediante la aplicacin de vibraciones sobre las estructuras soldadas por medio de

equipos comerciales.

Esta problemtica se plantea frecuentemente cuando es necesario reducir las tensiones residuales

provocadas por un proceso de soldadura. Vibracin o Tratamiento?

Para poderse plantear esta sustitucin de un tratamiento trmico por una vibracin, es necesario conocer

la razn del tratamiento trmico post soldadura que queremos dar al conjunto. Este tratamiento trmico,

como se ha visto en este captulo, tiene dos actuaciones sobre la unin soldada:

a) Disminuir las tensiones (mecnicas) provocadas por el ciclo trmico del soldeo.

b) Disminuir las tensiones provocadas por modificaciones en la microestructura (por ejemplo la

presencia de bainitas o martensitas en la zona afectada por el calor, en un cierto porcentaje).

En caso de que tengamos la seguridad de que nicamente sean tensiones del tipo mecnico indicado las

generadas, podremos en pensar sustituir un tratamiento trmico por un tratamiento de vibracin, que puede

se incluso ms barato... Pero, en soldadura esta seguridad es muy difcil de garantizar, por lo que no puede

aconsejarse este procedimiento, aunque en algunos casos podra estudiarse.

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 2.6 -33-

Rev.1 Marzo 06

Donde se aplica este tratamiento, por ejemplo, es en la eliminacin de tensiones residuales por

mecanizado (de ejes o de coronas dentadas, por ejemplo). La figura 12 nos muestra esta aplicacin y la

figura 13 corresponde con un tratamiento de una estructura soldada para construccin.

FIGURA 12

ELIMINACIN DE TENSIONES RESIDUALES POR VIBRACIN

FIGURA 13

VIBRACIN DE UNA ESTRUCTURA SOLDADA PARA CONSTRUCCIN MECNICA

You might also like

- Manual de Construccion de YesoDocument540 pagesManual de Construccion de Yesoomar_couto91% (11)

- Articulo 4 Asme 2004 Add 05Document18 pagesArticulo 4 Asme 2004 Add 05EnriqueMartinezRomeroNo ratings yet

- Jesus ActualidadDocument49 pagesJesus ActualidadMinerva ZambranoNo ratings yet

- Manual de La Maquina HPGRDocument125 pagesManual de La Maquina HPGRluchin84100% (5)

- Inspeccion Visual de Soldadura Según Normas Une-EnDocument2 pagesInspeccion Visual de Soldadura Según Normas Une-EnCarlos VegaNo ratings yet

- Carbon Steel GeneralDocument51 pagesCarbon Steel Generallimbert_No ratings yet

- IndecopiDocument60 pagesIndecopiJass LuliNo ratings yet

- Portafolio Docente Ciencias SocialesDocument75 pagesPortafolio Docente Ciencias SocialesCarmen Hernandez67% (3)

- PROMOVIENDO EL LIDERAZGO EN QUILLAZUDocument13 pagesPROMOVIENDO EL LIDERAZGO EN QUILLAZUFaustoAldaba100% (2)

- Orientaciones Eureka 2023Document17 pagesOrientaciones Eureka 2023Rossana Ruth Torres CallupeNo ratings yet

- Ihering Cielo Conceptos JuridicosDocument29 pagesIhering Cielo Conceptos Juridicosl18579No ratings yet

- Trabajando Con Archivos de DatosDocument2 pagesTrabajando Con Archivos de DatosEnriqueMartinezRomeroNo ratings yet

- El Formato de AudioDocument5 pagesEl Formato de AudioEnriqueMartinezRomeroNo ratings yet

- Perforacion de PozosDocument3 pagesPerforacion de PozosEnriqueMartinezRomeroNo ratings yet

- Historia de AsmeDocument2 pagesHistoria de AsmeEnriqueMartinezRomeroNo ratings yet

- Las Normas Son Una Parte FundamentalDocument5 pagesLas Normas Son Una Parte FundamentalEnriqueMartinezRomeroNo ratings yet

- Error de Inicio de SistemaDocument27 pagesError de Inicio de SistemaEnriqueMartinezRomeroNo ratings yet

- AstmDocument5 pagesAstmEnriqueMartinezRomeroNo ratings yet

- Detección de Fallas Con UltrasonidoDocument17 pagesDetección de Fallas Con UltrasonidoEnriqueMartinezRomeroNo ratings yet

- Error de Inicio de SistemaDocument27 pagesError de Inicio de SistemaEnriqueMartinezRomeroNo ratings yet

- La Franja de GazaDocument4 pagesLa Franja de GazaEnriqueMartinezRomeroNo ratings yet

- AstDocument8 pagesAstEnriqueMartinezRomeroNo ratings yet

- Error de Inicio de SistemaDocument27 pagesError de Inicio de SistemaEnriqueMartinezRomeroNo ratings yet

- Cartilla GtawDocument29 pagesCartilla GtawEnriqueMartinezRomeroNo ratings yet

- TMF 1 07 ForjadoDocument4 pagesTMF 1 07 ForjadoEnriqueMartinezRomeroNo ratings yet

- T 2-5-Rev 0Document40 pagesT 2-5-Rev 0EnriqueMartinezRomeroNo ratings yet

- HD Valvula de Alivio FinalDocument3 pagesHD Valvula de Alivio FinalEnriqueMartinezRomeroNo ratings yet

- Ao PT 01 b16 34 Instructivo Rutina Diaria WellpadDocument4 pagesAo PT 01 b16 34 Instructivo Rutina Diaria WellpadEnriqueMartinezRomeroNo ratings yet

- TMF 1 08 LaminadoDocument4 pagesTMF 1 08 LaminadoEnriqueMartinezRomeroNo ratings yet

- Manual OfwDocument89 pagesManual OfwJuan Manrique60% (5)

- T 2-9-Rev 0Document43 pagesT 2-9-Rev 0EnriqueMartinezRomeroNo ratings yet

- Carbon Steel SmawDocument44 pagesCarbon Steel SmawEnriqueMartinezRomeroNo ratings yet

- Articulo 9Document4 pagesArticulo 9EnriqueMartinezRomeroNo ratings yet

- Fundición y moldeo: proceso, etapas y clasificaciónDocument8 pagesFundición y moldeo: proceso, etapas y clasificaciónEnriqueMartinezRomeroNo ratings yet

- T 2-7-Rev 0Document45 pagesT 2-7-Rev 0EnriqueMartinezRomeroNo ratings yet

- T 2-8-Rev 1Document59 pagesT 2-8-Rev 1EnriqueMartinezRomeroNo ratings yet

- Tarea 3 de Seminario de Ciencias SocialesDocument17 pagesTarea 3 de Seminario de Ciencias SocialescatherineNo ratings yet

- SWLFDocument3 pagesSWLFAlfredo Garcia HuertaNo ratings yet

- PsicoanaliticaDocument2 pagesPsicoanalitica3 a 1 eternoNo ratings yet

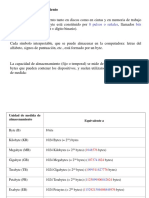

- 2 Memoria Ram Rom1Document16 pages2 Memoria Ram Rom1j_carlostNo ratings yet

- Formulas Rotación de Cuerpos RígidosDocument11 pagesFormulas Rotación de Cuerpos RígidosOtoniel RuizNo ratings yet

- Taller ABPDocument10 pagesTaller ABPCaesar AlexanderNo ratings yet

- Clase 7 y 8Document30 pagesClase 7 y 8Bryan TorresNo ratings yet

- Agricultura EcológicaDocument10 pagesAgricultura EcológicaDannyNo ratings yet

- Ejercicios de MRUDocument5 pagesEjercicios de MRUMabe DPNo ratings yet

- Insulina y glucagón, reguladores del metabolismo glucídicoDocument18 pagesInsulina y glucagón, reguladores del metabolismo glucídicoRoth GraysonNo ratings yet

- Ejercicio Uso de La V, BDocument4 pagesEjercicio Uso de La V, BAbraham ZavalaNo ratings yet

- Interés CompuestoDocument9 pagesInterés CompuestoIsabel DzibNo ratings yet

- Ensayo Composicion FotograficaDocument2 pagesEnsayo Composicion FotograficaEsteban ProcelNo ratings yet

- Control de Cambios CVC BPMDocument4 pagesControl de Cambios CVC BPMGlendaNo ratings yet

- Objetivo GeneralDocument10 pagesObjetivo GeneralMarco Antonio ZurichsNo ratings yet

- Herramientas recolección datos proyectosDocument4 pagesHerramientas recolección datos proyectosGeraldine Aguirre OsorioNo ratings yet

- DirectvDocument16 pagesDirectvSaimon Cesar Ballesteros CorreaNo ratings yet

- CostosPorMetroCuadradoDeConstruccion3 PDFDocument27 pagesCostosPorMetroCuadradoDeConstruccion3 PDFRicardo Sarmiento ChavesNo ratings yet

- Las Proyecciones de La Ciencia TallerDocument6 pagesLas Proyecciones de La Ciencia TallerCamila HurtadoNo ratings yet

- Cálculo PlásticoDocument10 pagesCálculo Plásticojo_jose71960No ratings yet

- Marco LegalDocument2 pagesMarco LegalYesica GavilanNo ratings yet

- 4 Unidad 1 MedellínAvitiaPaola.Document3 pages4 Unidad 1 MedellínAvitiaPaola.Paola Medellin AvitiaNo ratings yet

- Auto Coupling Set CODO PATIN TANTO PARA LAS BOMBAS DE LAS PEAS 1 COMO LAS PEAS 2Document4 pagesAuto Coupling Set CODO PATIN TANTO PARA LAS BOMBAS DE LAS PEAS 1 COMO LAS PEAS 2Ricardo Ostos LopezNo ratings yet