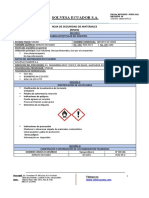

Professional Documents

Culture Documents

Aceros Tratamientos Termicos e Inox

Uploaded by

elperezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Aceros Tratamientos Termicos e Inox

Uploaded by

elperezCopyright:

Available Formats

ACEROS Y FUNDICIONES:

ESTRUCTURAS, TRANSFORMACIONES,

TRATAMIENTOS TERMICOS y APLICACIONES

F. J. BELZUNCE

Universidad de Oviedo, 2001

ACEROS Y FUNDICIONES:

ESTRUCTURAS

TRANSFORMACIONES

TRATAMIENTOS TERMICOS

y

APLICACIONES

Micrografas de la Portada:

Identifquelas con las siguientes composiciones qumicas

Fe-O.150/0C

Fe-O.S%C

Fe-O.750/0C

Fe-1.2%C

Fe-O.080/0C-19%Cr-100/0Ni

Fe-O.030/0C-19%Cr-80/0Ni

Fe-30/0C-2.S%Si

Fe-3.2%C-40/0Ni-2.5%Cr-l %Mo

1. FASES Y ESTRUCTURAS

1.1. Introduccin

1.2. Constituyentes alotrpicos del hierro

1.3. Constituyentes simples de los aceros

1

1

5

2. TRANSFORMACIONES EN EL DIAGRAMA HIERRO-CARBONO

2.1. Diagrama hierro-carbono 7

2.2. Descomposicin de la austenita en un enfriamiento lento 8

2.3. Cintica de la transfonnacin de la austenita 11

2.4. Efecto de la velocidad de enfriamiento sobre las transformaciones

ferrito-perlticas 15

2.5. Austenizacin de los aceros 17

3. EFECTOS DE LOS ELEMENTOS DE ALEACION EN LOS ACEROS

3.1. Introduccin 21

3.2. Distribucin de los elementos aleantes 21

3.3. Modificacin del diagrama hierro-carbono 23

3.4. Efecto de los elementos de aleacin sobre la cintica de la transformacin

austentica

4. TEMPLE DEL ACERO

4. 1. Martensi ta

4.2. Transformacin martenstica

4.3. Transferencia tnnica durante el temple de los aceros ..

4.4. Tensiones de temple ..

5. DETERMINACION PRACTICA DE LA TEMPLABILIDAD

5.1. Templabilidad ..

5.2. Penetracin de temple .

5.3. Dimetros crticos reales y dimetro crtico ideal ..

5.4. Ensayo Jominy .

25

27

30

33

37

41

41

42

47

6. REVENIDO DE LOS ACEROS

6.1. Introduccin 55

6.2. Etapas en el revenido de los aceros 55

6.3. Efecto de los elementos de aleacin 57

6.4. Propiedades mecnicas de los aceros templados y revenidos 57

6.5.Estimacin de la dureza de un acero templado y revenido 60

6.6. Fragilizacin durante el tratamiento de revenido 64

7. TRATAMIENTOS TERMICOS

7.1. Introduccin 67

7.2. Etapas 'en los tratamientos trmicos 67

7.3. Tratamientos trmicos fundamentales 69

7.4. Tratamientos isotrmicos 75

7.5. Tratamiento intercrtico 78

7.6. Tratamientos termomecnicos 79

8. TRATAMIENTOS SUPERFICIALES

8.1. Temple superficial 83

8.2. Cementacin o carburacin 87

8.3. Nitruracin 94

8.4. Carboni truracin 96

9. ACEROS DE CONSTRUCCION

9.1. Tipos de aceros 99

9.2. Aceros al carbono 100

9.3. Aceros dulces 103

9.4. Aceros microaleados 107

9.5. Aceros de gran resistencia 123

10. ACEROS DE HERRAMIENTA

10.1. Introduccin 131

10.2. Aceros para trabajos en fro 132

10.3. Aceros para trabajos en caliente 142

10.4. Aceros de corte rpido 144

11. ACEROS INOXIDABLES

11.1. Introduccin

11.2. Aceros inoxidables martensticos ..

11.3. Aceros inoxidables ferrticos ..

11.4. Aceros inoxidables austenticos ..

11.5. Aceros inoxidables dplex ..

11.6. Aceros inoxidables endurecibles por precipitacin ..

153

157

160

164

171

176

iii

12. FUNDICIONES DE HIERRO

12.1. Introduccin 179

12.2. Fundiciones blancas 181

12.3. Fundiciones grises 187

12.5. Fundiciones dctiles o nodulares 194

12.6. Fundiciones maleables 199

BIBLIOGRAFlA

ANEXO 1

........................................................................................... 201

203

iv

Captulo 1. Fases y estructuras

1. FASES Y ESTRUCTURAS

1.1. Introduccin

Los aceros y las fundiciones de hierro constituyen con gran diferencia el grupo de

materiales metlicos industrialmente ms utilizado, ya que se pueden fabricar en

grandes cantidades y con costes relativamente bajos. Adems, sus propiedades en

general y las mecnicas en particular abarcan un intervalo muy amplio, que van desde

productos con resistencias moderadas (200-300 MPa) y ductilidades altas hasta aquellos

otros caracterizados por una de las resistencias mecnicas mayores en la gama de las

aleaciones metlicas (2000 MPa).

Los aceros y las fundiciones de hierro son materiales basados en las aleaciones de hierro

y carbono, a las que tambin se adicionan otros elementos de aleacin, con el propsito,

muchas veces, de endurecerlos, ya que el metal hierro policristalino con una muy alta

pureza (60 ppm de impurezas) es un material muy blando: su lmite elstico ronda los

150 MPa.

1.2. Constituyentes alotrpicos del hierro

Al enfriar una muestra de hierro puro desde el estado lquido experimenta una serie de

transformaciones que se manifiestan ntidamente con tcnicas trmicas y dilatomtricas

(desprendimientos de calor y variaciones dimensionales respectivamente). Al calentar la

misma muestra se inducen idnticas transformaciones en sentido inverso, aunque ahora

las mismas tienen lugar a unas temperaturas ligeramente superiores (histresis trmica),

que a su vez son funcin de las velocidades de calentamiento y enfriamiento utilizadas.

Al enfriar una muestra de hierro puro desde el estado lquido, su solidificacin tiene

lugar a 1538C y la estructura cristalina que se forma es cbica centrada en el cuerpo

(BCC, a =2.93), es el hierro b. El hierro b es estable hasta que se alcanza la

temperatura de 1394C, temperatura a la que se transforma en hierro y, de estructura

cbica centrada en las caras (FCC, a = 3.65 ). Finalmente a los 912C, el hierro y se

transforma en hierro a, de estructura cbica centrada en el cuerpo (BCC, a =2.9 ). Al

continuar el enfriamiento hasta temperatura ambiente, la nica transformacin

perceptible es que el hierro se vuelve magntico por debajo de 770C (temperatura de

Curie). La Figura 1.1 muestra los citados cambios alotrpicos en un registro del

volumen atmico del hierro en funcin de la temperatura. Debe destacarse que todas

Captulo 1. Fases y estructuras 2

estas transformaciones aparecen acompaadas de cambios volumtricos. Por ejemplo, la

transformacin en el enfriamiento del hierro y en hierro a produce un aumento de

volumen, que da lugar a la aparicin de tensiones internas:

Celda de hierro y: 4 tomos de hierro, V = (3.65)3

Celda de hierro a: 2 tomos de hierro, V = (2.9)3

11VIV = 2 (2.9)3 - (3.65)3 I (3.65)3= +0.3%

El parmetro de la red del hierro a a temperatura ambiente es 2.86 .

126

124

Cl

g122

ro

'" E

-a 120

>

118

I

400 800

Temperalure ( e )

Figura 1.1

1200 1600

El conocimiento preciso de las celdas unidad del hierro a y del hierro y es importante de

cara a justificar la solubilidad de los elementos intersticiales, principalmente carbono y

nitrgeno, en ambas fases, su difusividad y tambin en la capacidad de deformacin

plstica de ambas estructuras. La Figura 1.2 muestra la disposicin atmica de los

tomos de hierro en las dos fases alotrpicas. Debe hacerse notar que la estructura FCC

es ms compacta que la BCC. Por otro lado, los intersticios mayores de la estructura

BCC son los que ocupan las posiciones tetradricas y los segundos ms grandes son los

que ocupan las posiciones octadricas (octaedro achatado verticalmente), que ocupan

los centros de las caras y los centros de las aristas del cubo. Por otro lado, es interesante

Captulo 1. Fases y estructuras 3

remarcar que la estructura del hierro y (FCC), si bien es ms compacta, presenta

intersticios mayores que la del hierro a (BCC). Los intersticios mayores en el hierro y

ocupan posiciones octadricas, existiendo tambin intersticios tetrdricos ms

pequeos. La Tabla 1.1 da cuenta del tamao de las mayores esferas que se ajustaran al

tamao de los intersticios de las estructuras FCC y BCC.

(a) Metal atoms

o Octahedral interslces

o

(a) Metal atoms

o Octahedral interstices

aln

... ..//

-'

(b) Metal atoms

o Tetrahedral interslces

(b) Metal atoms

o Tetrahedral interslces

Figura 1.2

Estructura Hueco Radio Radio en el hierro,

BCC tetradrico 0.29r 0.35

BCC octadrico 0.15 r 0.19

FCC tetrdrico 0.23 r 0.28

FCC octadrico 0.41 r .0.52

r = radIo atmIco

Tabla 1.1

Captulo 1. Fases y estructuras 4

En las aleaciones del hierro con otros elementos distinguiremos entre los elementos

intersticiales y los sustitucionales. Carbono y nitrgeno constituyen los denominados

elementos intersticiales (tambin lo son el boro, oxgeno y el hidrgeno) ya que son

tomos lo suficientemente pequeos en relacin al tomo de hierro como para

introducirse en su estructuras ocupando sus huecos internos. Por el contrario, los dems

elementos, tambin presentes normalmente en los aceros como el manganeso, silicio,

cromo, etc., tienen tamaos atmicos mucho mayores y forman con el hierro soluciones

slidas de sustitucin. De cualquier manera, la Tabla 1.2 refleja que incluso los

elementos ms pequeos ocupan un volumen mayor que los propios intersticios, de

modo que cuando se incorporan a la red del hierro generan una distorsin en la misma.

Elemento Radio Atmico (A)

Hierro a 1.26

B 0.94

C 0.77

N 0.72

O 0.6

H 0.46

Tabla 1.2

De este modo, la solubilidad del carbono y nitrgeno en el hierro y es mayor que en el

hierro a, al ser mayores sus intersticios, tal y como se refleja en la Tabla 1.3. En la

misma Tabla se puede apreciar que ambas solubilidades son extremadamente bajas a

temperatura ambiente, siendo muy inferiores al contenido de estos elementos en los

aceros industriales, por lo que a temperatura ambiente se encontrarn en formas

precipitadas, carburos y nitruros, respectivamente.

Otra diferencia importante a tener en cuenta entre las diferentes estructuras del hierro es

su difusividad. La difusin de cualquier elemento es mucho ms rpida en el hierro a

(estructura ms abierta) que en el hierro y (estructura ms compacta). Por otro lado,

tambin la difusividad es siempre mucho ms rpida en el caso de los movimientos de

los tomos intersticiales que en el de los tomos sustitucionales, como se aprecia en la

Tabla 1.4.

Captulo 1. Fases y estructuras

Temperatura (oC) Solubilidad

(% peso)

C en hierro y 1150 2.1

C en hierro y 727 0.77

C en hierro a 723 0.02

C en hierro a 20 <0.00005

N en hierro y 650 2.8

N en hierro y 590 2.35

N en hierro a 590 0.1

N en hierro a 20 <0.0001

Tabla 1.3

5

Solvente Soluto Energa de activac. Do (cm

2

/s)

Q (kJ/mol)

Hierro y Fe 269 0.18

C 135 0.15

Cr 405 1.8 10

4

Ni 280 0.77

P 293 28.3

S 202 1.35

Hierro a Fe 240 0.5

C 80 6.2 10-

3

N 76

3 10-

3

Cr 343 3 10

4

Ni 258 9.7

P 230 2.9

Tabla 1.4. D = Do exp (-Q/RT) , cm

2

/s

1.3. Constituyentes simples de los aceros

Los aceros son aleaciones hierro-carbono. El carbono es un elemento intersticial, que se

inserta en los huecos de las diferentes estructuras del hierro.

Captulo l. Fases y estructuras 6

La solucin slida de insercin del carbono en el hierro y se denomina austenita. El

carbono se coloca siempre en los intersticios octadricos de esta estructura. La austenita

debido a su estructura FCC es una fase blanda, tenaz y amagntica. Sus propiedades

mecnicas dependen del contenido de carbono, pero podramos dar como valores

medios representativos una dureza de 300HB, una carga de rotura de 900 a 1100 MPa y

alargamientos comprendidos entre 30 y 60%.

Por otro lado, la solucin slida de insercin del carbono en el hierro a se denomina

ferrita. En este caso los tomos de carbono no ocupan los huecos tetrdricos, ms

grandes, sino los octadricos, al estar stos ltimos ms favorablemente situados para

relajar la tensiones inducidas. Los huecos octdricos en el hierro a son asimtricos, por

lo que la insercin en ellos de un tomo de carbono desplaza solamente dos de los seis

tomos que lo rodean, lo que desde el punto de vista energtico es ms favorable. La

ferrita, al igual que el hierro a, es magntica por debajo de 770C. Se trata del

constituyente ms blando de los aceros, debido en este caso a su bajo contenido en

carbono. Tiene una dureza de 90HB, una resistencia mecnica de 300 MPa y un

alargamiento del 400/0.

Existe un tercer constituyente de gran importancia en los aceros. Se trata del carburo de

hierro o cementita, de fnnula F ~ Esta es la fase que se fonna cuando el contenido de

carbono de la aleacin excede el lmite de solubilidad de la ferrita o de la austenita. La

cementita es un compuesto intermetlico que, a diferencia de la ferrita y la austenita,

responde a una composicin qumica fija: contiene siempre un 6.67% en peso de

carbono. La cementita tiene una estructura cristalina ortorrmbica con los siguientes

parmetros de red: a=4.52, b=5.09 y c=6.74. Su celda unidad es compleja y

contiene 12 tomos de hierro y 4 tomos de carbono. La cementita es ferromagntica

por debajo de 210C. Se trata igualmente de un compuesto muy duro, el ms duro de los

aceros (68HRC) y frgil, cuya densidad vale 7.694 g/cm

3

La cementita es termodinmicamente inestable y por encima de 450C puede

descomponerse en sus componentes individuales, hierro y carbono (grafito). Sin

embargo, el tiempo requerido para que esta descomposicin tenga lugar es tan grande

que en la prctica, en los aceros binarios Fe-C, nunca ocurre.

Captulo 2. Transfonnaciones en el dialmlma hierro-carbono

7

2. TRANSFORMACIONES EN EL DIAGRAMA HIERRO-CARBONO

2.1. Diagrama hierro-carbono

Para el estudio de las estructuras de los aceros industriales se necesita, en primer lugar,

conocer y manejar con soltura el diagrama hierro-carbono, que se muestra en la Figura

2.1. Esta figura representa en realidad dos diagramas, el metaestable hierro-carbono yel

diagrama estable hierro-grafito, ya que como se ha indicado en el captulo anterior, la

cementita no es una fase estable, aunque dada la lentitud de su transformacin, el

diagrama metaestable es el que tiene un mayor inters prctico para el estudio de los

aceros. El diagrama estable hierro-grafito solo tiene inters en el estudio de las

fundiciones al silicio.

"

/

1/

N

/

1495'

/

/

e)

.............

/ Solubilily 01

.....

"-

........ In

1394'

t'---

/ uld Fe

'"

/

""

/

/

1/

1227"

I

--

--1-

('y-Fe)

2.08 1154'

bU_

k-:

- -

- - -

Austenite

2.11 1148' 4.30 6.69

/

912"

,/

Cementlte ...

Fe3C)

[\

I

I

I

i

no'

!

736'

1-

-- -- -

_.

-....

O

o.n 727"

!

,

i

... (a-Fe)

Ferrite

1--1--

------ --

--

230'

-- -- --

--'-- -

1-- 1...-1-

I

I

I

O

"

Fe 0.5 1,0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 6.5 7.0

Weighl Percenlage Carbon

100

200

300

500

600

70

800

900

1000

1100

1200

1300

1500

(8-F

1400

1600

1700

400

Figura 2.1

Captulo 2. Transfonnaciones en el dia:rama hierro-carbono 8

Tomando como base el diagrama metaestable hierro-carbono, se denominan aceros a las

aleaciones binarias con contenidos en carbono menor que 2.11%, mientras que las

fundiciones de hierro tienen contenidos en carbono superiores al 2.11 % (hasta

aproximadamente un 5%). Este diagrama muestra con claridad el comportamiento

fuertemente gammgeno del carbono: la adicin de carbono al hierro y aumenta el

dominio trmico de estabilidad de la austenita. As, por ejemplo, la temperatura de

transformacin del hierro y en hierro () aumenta hasta 1495para un contenido en

carbono del 0.17% (punto peritctico del diagrama), mientras que la de la

transformacin de la austenita en ferrita disminuye hasta 727C para la aleacin con

0.77% de carbono.

El diagrama metaestable hierro-carbono muestra tres puntos invariantes caractersticos:

Punto peritctico( 1495C): Fase lquida(0.53%C)+Fe () (0.09%C) Fe y (0.17% C)

Punto eutctico(l148C):Fase %C)+Fe

3

C (6.67%C)

Punto eutectoide(727C): Austenita (0.77%C)-. Ferrita (0.02%C) + Fe

3

C (6.67%C)

Las lineas que delimitan las diferentes regiones del diagrama hierro-carbono identifican

las situaciones en las que tienen lugar cambios estructurales: Las temperaturas de

transformacin se denominan temperaturas crticas, existiendo as tres temperaturas de

especial inters: Al' A

3

YAcm' Las temperaturas Al y A

3

son las que respectivamente

representan el inicio y el final de la transformacin de la austenita desde el dominio

donde estn presentes las fases ferrita y cementita, mientras que se llama temperatura

Acm a aquella que separa el dominio de estabilidad de la austenita de la zona bifsica

austenita+cementita. Dado que estas transformaciones no ocurren exactamentete a la

misma temperatura al calentar y al enfriar, se denotan a veces como Ar o Ac para

describir la transformacin en el enfriamiento o en el calentamiento respectivamente

(Ar

l

, Ac

l

, por ejemplo).

2.2. Descomposicin de la austenita en un enfriamiento lento

La austenita con un 0.77% de carbono se transforma a los 727C en el constituyente

eutectoide, ferrita ms cementita, que se denomina perlita. La perlita de los aceros tiene

la morfologa tpica de los constituyentes eutectoides, es decir, se trata de una

disposicin fina de lminas adyacentes de las dos fases. La transformacin se inicia con

Captulo 2. Transfonnaciones en el hierro-carbono 9

la formacin de un primer germen de cementita en la junta entre dos granos de

austenita. La formacin del germen de cementita implica la difusin del carbono desde

zonas adyacentes, quedando stas empobrecidas en carbono, siendo por lo tanto

susceptibles de transformarse en ferrita, al hallarse a una temperatura inferior a la

correspondiente a la de su cambio alotrpico. La microestructura a temperatura

ambiente del acero de 0.77% de carbono ser totalmente perltica.

Tomando como referencia el hierro puro, debe tenerse en cuenta que en virtud del

carcter gammgeno del carbono, el inicio de la transformacin de la austenita en ferrita

(Ar

3

) ocurre a una temperatura tanto ms baja cuanto mayor es el contenido de carbono

de la austenita. Los aceros con un contenido en carbono menor del 0.77% se denominan

hipoeutectoides y en su enfriamiento desde la regin austentica comienzan a

transformarse por transformacin alotrpica en ferrita primaria o proeutectoide y

finalmente, cuando se alcanzan los 727C, la austenita an no transformada origina

perlita. La Figura 2.2 da cuenta de como tiene lugar esta transformacin y refleja como

la ferrita proeutectoide se origina normalmente en las juntas de grano de la austenita

(zonas de mayor energa), luego forma el constituyente matriz del acero

1,0 2,0

(% en pes C)

Figura 2.2

Captulo 2. TransfOlmaciones en el diagrama hierro-carbono 10

Conocidas la carga de rotura de la ferrita (300 MPa) y de la perlita (800 MPa), la regla

de las mezclas permi te calcular aproximadamente la carga de rotura de cualquier acero

hipoeutectoide:

R= (%ferrita) 300 + (%perlita) 800 = 300 + 650 (%C)

Los aceros con un contenido en carbono mayor que el 0.77% se denominan

hipereutectoides. En estos supuestos, la transformacin de la austenita en el

enfriamiento comienza cuando se alcanza la temperatura para la que la austenita queda

saturada en carbono. Esta precipitacin tambien empieza en las juntas de grano de la

austenita, pero ahora el constituyente primario formado es la cementita (cementita

proeutectoide), formndose finalmente perlita al alcanzarse la temperatura eutectoide

(Figura 2.3). La cementita es ahora el constituyente matriz de estos aceros: se trata de

unos productos muy frgiles.

1100 r---------,.----,----r-,.----,

1000

900

e

800

Ql

3

Ql

a.

E

700

600

500

a

400

oL..---.....J....---l..L.o-l---"------l------.I

el

Composition (wt"la Cl

Figura 2.3

Captulo 2. Transformaciones en el diagrama hierro-carbono 11

Finalmente, la austenita de los aceros con un contenido en carbono muy bajo 0.02%)

se transforma por enfriamiento totalmente en ferrita antes de alcanzar la temperatura

eutectoide. Estos aceros no tienen perlita. Sin embargo, al continuar enfriando estos

productos hasta temperatura ambiente, la ferrita tennina saturndose en carbono, que

precipita finalmente en fonna de cementita en puntos triples o en juntas de grano: es la

denominada cementita terciaria (Figura 2.4).

Alomic Percentage Carbon

0.05 0.10

(-y-Fe)

Austenlte

"

"""

'"

"'"

'"

.......

770 ICURIE TEMPERATURE)

f--- (u-Fe)1 .. . "

738'

Ferrite 0.020S

0.0218

:/

I

/

/

/

/

1/

I

//

!/

'/

- -- FeC equilibnum (experlmenlal)

-FeFe,C equilibrium experimental)

1I 1

lS00F

850

lS00F

800

14S0F

oc

950

1700F

900

500

900F

650

11S0F

600

750

13S0F

700

12S0F

10S0F

550

1000F

450

800F

400

Fe 0.005 0.010 0.015 0.020 0.025

Weight Percentage Carbon

Figura 2.4

2.3. Cintica de la transformacin de la austenita

La forma ms sencilla de estudiar la evolucin de esta transformacin es mediante

tratamientos isotrmicos a temperaturas subcrticas. En estos estudios se analiza la

evolucin de la transformacin a lo largo del tiempo, manteniendo constante la

temperatura. El efecto de la temperatura se pone de manifiesto al comparar la

transformacin que opera a las diferentes temperaturas de ensayo. Se obtienen de este

modo los diagramas TTT (Transfonnacin-Temperatura-Tiempo), que expresan en un

diagrama temperatura-tiempo, el tiempo necesario para que se inicie y para que finalice

Captulo 2, Transfonnaciones en el diagrama hierro-carbono 12

la transformacin, cuando se mantienen isotrmicamente, a una determinada

temperatura, muestras de acero previamente austenizadas. En estas experiencias las

muestras de acero deben enfriarse rpidamente desde la temperatura de austenizacin

hasta la del tratamiento isotermo para evitar que la transformacin comience antes de

alcanzarse la temperatura isoterma. En general, las curvas TTT de los aceros tienen

forma de "c" (Figura 2.5: curva TTT de un acero eutectoide), de tal modo que la nariz

de la curva representa la temperatura a la que la reaccin ocurre con mayor rapidez (en

este caso sobre 540C), disminuyendo sta tanto al movemos hacia mayores como hacia

menores temperaturas. La explicacin reside en que al acercarnos a la temperatura

eutectoide, el grado de subenfriamiento es pequeo por lo que la fuerza impulsora de la

transformacin disminuye (entalpa libre ligada al cambio de fase). Por otro lado, al

disminuir la temperatura de transformacin por debajo de la nariz de la curva, aunque el

subenfriamiento aumenta, la reaccin se ralentiza, al disminuir ostensiblemente la

difusividad del carbono en la red del hierro.

1200

1400

100 200

800

700

600

500

::::>

a:

400

:E

w

1--

300

200

o

1000

800

600

400

I 1 Illi I I 111,

I 1 1

1:11 I 1 111 I I 11I I I I11I

-

A -

-

-

- r-' r-- As - .-

1--' - 1--'-1--

'-r--' f--

;;;;;;.l.-;;; ";-..;. 'f--

-

I

:

-

---

..

,-

-

f-A

.-

",-

1

!

I

r- I

--

/

(

I

I

, " ,

F+C-f-.-

- - - - -

_.

I

r-

, A+

F

--

"

" +C

"'"

-

'.

"-

....

.....

.

.....

--

...........

- -A

""

"

l'

-

\

.....

..

"'-

--

I

M. - r-

'-- --.

- r--

*'

I

r'-o

Mso 1

,-

M

90

i

I-T OIAGRAtv'l

--

I 1

-

'* I

I I

Eslimated

-

,Tir,itri I

1HOUR

lfir

I I 1111 tiili'" 1 I IIII

a:

rJ

rJ)

w

z

o

a:

I

11

32

38

40

40

41

43

50

55

57

66

0.5 1 2 5 10

TIME - SECONOS

Figura 2.5

Captulo 2. Transformaciones en el i ~ m hierro-carbono 13

Otro efecto importante que es preciso recordar es que los productos de transformacin

(ferrita+perlita) son tanto ms finos (y por ello, de mayor dureza) cuanto menor haya

sido la temperatura a la que se han formado. En la misma Figura 2.5 se observa que la

perlita formada a una temperatura cercana a la eutectoide (727C), tiene una dureza de

10-20 HRC, se trata de la perlita gruesa, con una separacin interlaminar comprendida

entre 0.25 y 0.5 !!m. Por el contrario, la perlita que se forma en la regin de la nariz de

la curva (sobre 540C) tiene una dureza en torno a 35-40 HRC, la separacin

interlaminar de este constituyente es de 0.1-0.2 !!m y se denomina perlita fina.

Las transformaciones perlticas tienen lugar por nucleacin y crecimiento, de tal manera

que su cintica, a una determinada temperatura, responde a curvas del porcentaje de

transformacin en funcin del tiempo de tipo sigmoidal, como la representada en la

Figura 2.6 (N YG son las velocidades de nucleacin y crecimiento respectivamente).

1.0

"tJ

0.8

(])

.E

(J)

0.6 c:

~

c:

.9

C3 0.4

ro

Lt

e

;;::'

0.2

N= 1000/cm

3

/sec

/

G= 3 x 1O.

5

cm/sec

/

J

/

./

/

200 400 600 800 1000

Time, in seconds

Figura 2.6

Las estructuras de transformacin que aparecen por debajo de la nariz de la curva de la

Figura 2.5, aunque tambin son mezclas de ferrita y cementita, son claramente

diferentes de la perlita: se denominan bainitas. Cuando la transformacin de la austenita

eutectoide tiene lugar por debajo de 500C, la difusin del carbono resulta ya muy

dificil, mientras que el salto entlpico ligado a la transformacin austenita-ferrita es

muy grande. La formacin de la bainita a temperaturas entre 500 y 400C (bainita

superior: 40-45 HRC) se inicia con la formacin de un germen acicular de ferrita y

como resultado de la necesaria expulsin del carbono, precipita cementita en los

contornos de las agujas de ferrita. Entre 400 y 250C, la difusin del carbono es an

Captulo 2. Transformaciones en el diafmlll1 hierro-carbono 14

ms lenta, de manera que en estas situaciones pequeas lminas de cementita precipitan

en el interior del propio germen de ferrita: es la bainita inferior (50-55 HRC). La

extremada finura de las estructuras bainticas, que no se resuelven al microscopio

ptico, es la responsable de su alta dureza.

Finalmente, cuando se enfria rpidamente una muestra de acero desde el dominio

austentico, de tal manera que no damos tiempo para que la transformacin perltica

tenga lugar, por debajo de aproximadamente 200C, tiene lugar una transformacin

diferente, que da lugar a una nueva estructura muy dura, denominada martensita. El

estudio de la transformacin martenstica se realizar en un captulo posterior. De

momento solamente se indica que las temperaturas M

s

' M

so

YM

90

, que aparecen en la

Figura 2.5, corresponden respectivamente al inicio de la transformacin martenstica, a

un 50% ya un 90 % de la citada transformacin (el resto, en cada caso, es austenita sin

transformar) .

Es preciso finalmente sealar que la transformacin isoterma de la austenita en los

aceros hipoeutectoides e hipereutectoides comienza dando lugar a la fase proeutectoide

presente en cada caso, ferrita y cementita respectivamente, tal y como se pone de

manifiesto en las curvas TTT de un acero hipoeutectoide, que se presenta en la figura

2.7.

2

42

15

23

23

25

33

49

1.

11 1I1I1 /1

1"" !

'1"

11 11 11111 1I 1111

l' i ;1111

A

1-

0= Af

_.

-. .- .

.. - - . .-1-.

I

I __ o

-l.

A I I

- f f--I-- +--"-

f-.-._

-

,

.....--

f-- '---""-

o .; 11-0\' ._-

I

........ I

I

/- o ,; ( "

-\ \

F+C

A + F+C

I

l-

o '1

I

\ '

1\

i

;-

, -*

.........

--HM.oj

I I

I

-

I I '

I

I

I

. I

I-T DIAGRAM !

-

EslirncU.d

1 1

i

I i

, ,

1

I,OAY

- , IMIN

I

1 11 1ill

IHOUR

i

'1'

I 111'111 1I [IITi . l.'

600

100

100 200

120

700

0.5 1 2 5 10

600

o

200 400

I.IJ

500

1-

80

ffi 400

a..

:e

I.IJ

1- 300

140

800

TIME - SECONOS

Figura 2.7

Captulo 2, Transfonnaciones en el diarrama hierro-carbono 15

La superposicin de la curva que refleja la velocidad de enfriamiento del acero desde la

regin austentica con las curvas de tranformacin TTT nos permitir deducir el rango

de temperaturas en el que la transformacin de la austenlta va a tener lugar y, en

consecuencia, conocer las estrcturas que se formarn.

2.4. Efecto de la velocidad de enfriamiento sobre las transformaciones ferrito-

perlticas

Tomando como referencia un acero hipoeutectoide, el efecto de aumentar la velocidad

de enfriamiento, desde el dominio austentico, se traduce en una disminucin de la

temperatura Ar

3

(histresis trmica asocida a los procesos de nucleacin y crecimiento).

La regin de estabilidad de la austenita del diagrama hierro-carbono se modifica

entonces al variar la velocidad de enfriamiento tal y como se pone de manifiesto en la

Figura 2.8 (V

3

>V

2

>V

1

).

\'/, de carbono

Figura 2.8

Se supone que la linea que marca la mxima solubilidad de carbono en la austenita

mantiene su tendencia al descender la temperatura por debajo de la eutectoide, de tal

modo que el punto eutectoide E se desplaza hacia contenidos inferiores de carbono (El'

E

2

, ~ La misma figura pone entonces de manifiesto que al aumentar la velocidad de

enfriamiento, aumenta tambin la proporcin de perlita del acero, aunque el contenido

Captulo2. Transformaciones en el diaerama hierro-carbono 16

en carbono de este constituyente ser menor que el que aparecera en un enfriamiento

infinitamente lento. Por otro lado, como la transformacin ocurre a temperaturas tanto

ms bajas cuanto mayor sea la velocidad de enfriamiento, el tamao de grano de la

ferrita y la separacin interlaminar de la perlita disminuirn y, en consecuencia,

aumentarn tanto la dureza como la resistencia mecnica del acero.

Resulta entonces que en un enfriamiento continuo desde la regin austentica a una

determinada velocidad, se requiere un cierto subenfriamiento para que la transformacin

se inicie (tanto ms grande cuanto mayor sea la velocidad de enfriamiento). Por otro

lado, los tratamientos trmicos comerciales de los aceros suelen consistir en

enfriamientos continuos (no isotermos), por lo que sera ms apropiado conocer la

cintica de la transformacin de la austenita en enfriamientos continuos: son las

denominadas curvas CCT, que expresan el inicio y final de las transformaciones en

enfriamientos realizados a diferentes velocidades de enfriamiento. Las Figuras 2.9 y

2.10 muestran respectivamente los diagramas CCT de un acero eutectoide y de otro

hipoeutectoide. Estas figuras muestran las curvas de enfriamiento que se han utilizado

para obtener los diagramas, as como la dureza final obtenida en cada caso. Ntese el

aumento de temperatura que a veces se registra sobre la propia curva de enfriamiento

como consecuencia del desprendimiento de calor asociado a la transformacin.

1000 r---r---r-r-1r-:'I-..,..--,-.......,...,....--,---,--,-,..,---,-------------r-,-,

AustenitisierungstemperatlJr 810 oc

ffaltedalJer 10 min, aufgeheizt in J min

900 f---+--+-+-IH--+-H-+t--f---+-H-1f--+--,....".--,--,..:.......,--'-T-.,.,-..:.......,-.,....-H-/

Figura 2.9

70

I I

100 1000

Captulo2. Transformaciones en el hierro-carbono 17

En general, los diagramas CCT se encuentran algo desplazados hacia menores

temperaturas y mayores tiempos en relacin a los diagramas TIT.

Compooition: 0.44% C - 0.66% Mn - 0.22% Si - 0.022% P -

0.029% S - 0.15% Cr .0.02% V Auateniti d al 880C (1616

0

F)

AC1 = 735C

AC3 = 785C

Ma = 350C

10' 1QS

I I

100 1000

I

10

Slunderr

"LI

Minulen

M

--leil __

1000 ----r-:--.-,--,---r-"...,-,--""-,-----,...,...,...-,.-------,,.,,--...,....,.,

I I

Auslenilisierungslemperalur 880 'C

(Holledouer J min) ou(geheizt in e mi"

.

I "'" r5 I "- JO 5 'lO"

" GUOf---+---+-+-t"-c...:i'..'H<,XN,.1,t"'l0...,. I'W'ff-t--+'i'

70

T-++--t-*5

too A \ I@

\)(

"- 'l \,2'W" 1\

qUO r+--+--++-+--+*"i\\:'t-H"rn--'f--\'.-t-H'1\-+-++!-'1I----I J Bereich des Auslenjls

Ms I \ ,\ \ I f BereichderferrilbHdung

I I lO 7 r,1 \ \ 1\ P Bereichder Perlitbildung

\r---Ilw Bereichderlwitdtenstu(tn-

11

1\ '\\ \ 6e(tigebildung

1\ \ \ 1\ Al 8ereichderMorfensit

<001--+--+-++1 \+---"':"\r+---H-+-Q--j--j bildung

I \ 'el O HOrlewerte in 1I1I;IJrw.HV

o,:--,-I---,I----,--,-!: -----l.------,-,-:..,I .. 1,......L'_;l.....! ..

0.1 10 10' 10

J

Sekunden

Figura 2.10

2.5. Austenizacin de los aceros

La reaccin de formacin de la austenita en el calentamiento por encima de la

temperatura crtica de un acero cualquiera se puede representar mediante un diagrama

TTT, del mismo modo que lo hacamos en el caso de la descomposicin de la austenita.

La principal diferencia radica ahora en el hecho de que a medida que incrementamos la

temperatura por encima de la temperatura crtica de transformacin, la velocidad de

transformacin aumenta continuamente. La Figura 2.11 muestra la transformacin

isoterma de la perlita en austenita en el calentamiento de un acero perltico. Cualquiera

que sea la temperatura (siempre superior a la crftica, por supuesto), una vez

desaparecida por completo la perlita, queda todava una cierta fraccin de cementita

residual sin transformar, que al cabo de un tiempo adicional termina redisolvindose

para dar lugar a una estructura totalmente austentica, pero heterognea (muestra

regiones con diferentes contenidos en carbono), requirindose un tiempo

apreciablemente mayor para lograr la homogeneizacin completa de la austeni tao De

cualquier manera, al igual que ocurra con las transformaciones de la austenita en el

enfriamiento, la formacin de la austenita en calentamientos continuos es dependiente

de la velocidad de calentamiento, de tal modo que al aumentar la velocidad de

Captulo2. Transformaciones en el diagrama hierro-carbono

18

calentamiento, las mismas transfonnaciones tienen lugar a una temperatura ms alta,

debido a la histresis tnnica ya comentada con anterioridad (ver Figura 2.12).

15.50 r------r-.-------,-----,

\995% 1, \ I - 810

\

Ausfeni/8 \',. \ Hom@f7t'OUS't:

i

\ Ausmnile

\

a5%AiRtffiile \ \ \

V l\ \\. 4ustenite 1'\ -

\ Wi!IJ CarIxn '. ..., BOO

\ \ . \.,.

; 1450 141------\\--l-4-us-ten-v'te-and--+......----+----.;","..,-..,

\ \ Residual Coro/do \ " ?8D

1 1,\ \ ',.,.\

1400 r--+---*-----,---1----'.-:."'I-------j

amAU8/enlfe '-." ?BO

and Caro/de ....

", -

"

"

Pearlite 1"-0... ?4O

IJSO

'------- ------

4ft, 1.20

IJO(] ':-__

O ID lOO I[)][] IDODO

'flme, Seconds

Figura 2.11

lO' 10

111 I I I

'l_

IAUS en;

'/'r:J;

t

\

[\

1/

11

I

/

" 11111

I

1,.1 nHE + e

"-

hL

J

11 f

I1

",

1/

f'"

:1

1/

-........;. I

/

AC3

/

...,

1'"

riC rbice

/'/

ACl

I'"errlte+ P arl'te v

I

V

;;;::;

V

./

./

V

V

V

-------=

-

720

760

680

0.1

700

800

840

780

71.0

820

860

880

Temperalure

i:

900

Time in seconds

Figura 2.12

Captulo2. Transfonnaciones en el diagrama hierro-carbono 19

Otro aspecto importante asociado al empleo de temperaturas de austenizacin muy altas

o a tiempos de mantenimiento a temperatura elevada grandes es el crecimiento del

grano de la austenita. El crecimiento del grano de austenita es un proceso espontneo

que tiene lugar por difusin (movimiento de las fronteras de grano) ya que la

microestructura final es ms estable al disminuir en ella la extensin de las juntas de

grano (menos defectos). La adicin de aluminio como elemento desoxidante de los

aceros (aparece en forma de AIN) y de otros elementos como el titanio y el niobio

(forman carbonitruros) dificulta el crecimiento del grano austentico, ya que estos

compuestos precipitan en forma fina y dispersa en las juntas de grano de la austenita,

ejerciendo un efecto de anclaje que retarda el movimiento de las fronteras de grano. La

Figura 2.13 muestra tambin como el efecto de afino de grano ligado a la precipitacin

de estos compuestos desaparece bruscamente al sobrepasarse la temperatura a la que

estos precipitados se redisuelven en la austenita.

800 900 1000 oC

8 --Y---r-...L-....,.-&---r-..L...-..---. 128

7 ....... .... I..;....;.;;: .... JJ 64

Fine-grained --+ '::::::

1l 6 32

5 +---1 16

4 J::: 8

Coarse-grained )( iI

:; : :::: : !

.g . 1l

1

ii Grain-coarsening .. ,,". z

ot---+-- temperature '/2

- "

-1 '/4

-2 '/a

1400 1600 1800 2000

Heating temperature. "F

Figura 2.13

Caprulo2. Transfonnaciones en el diagrama hierro-carbono 20

Captulo 3: Efectos de los elementos de aleacin en los aceros

3. EFECTOS DE LOS ELEMENTOS DE ALEACION EN LOS ACEROS

21

3.1. Introduccin

Los aceros al carbono son aleaciones binarias hierro-carbono que peresentan unas excelentes

propiedades mecnicas y bajo coste. Sin embargo es posible mejorar estas propiedades y

especialmente adaptar estos productos a trabajos en condiciones ms severas (p.e., ambientes

corrosivos, altas temperaturas) mediante el uso de elementos de aleacin. El coste de los

aceros de media y alta aleacin tambin ser mayor.

3.2.Distribucin de los elementos aleantes

Podemos dividir los elementos de aleacin de los aceros en varias categoras atendiendo a las

fases en las que aparecen:

- Elementos que aparecen disueltos en la ferrita

- Elementos que aparecen disueltos y tambin forman carburos estables

- Elementos que aparecen formando carburos

- Elementos que aparecen en forma de inclusiones no metlicas

- Elementos presentes en estado libre.

Dentro de la primera categora se sitan elementos tales como el niquel, cobre, fsforo,

silicio, aluminio y cobalto, que normalmente aparecen disueltos en la ferrita (formando

soluciones slidas de sustitucin), dado que su solubilidad en la cementita o su tendencia a

formar carburos es muy baja. Recurdese que solamente los elementos con radio atmico ms

pequeo, como el carbono y el nitrgeno, forman soluciones slidas de insercin. El efecto

principal que origina la entrada en solucin slida de otros elementos en la ferrita es la

distorsin de su red cristalina (diferente tamao atmico), que a su vez produce el

endurecimiento de la ferrita. El endurecimiento es notablemente mayor en las soluciones

slidas de insercin que en las de sustitucin. Este carcter endurecedor, de mayor a menor,

resulta ser: C, N, P, Sn, Si, Cu, Mn, Mo. El niquel, cromo y aluminio apenas afectan a la

dureza de la ferri ta..

Muchos de los elementos de aleacin empleados en la fabricacin de aceros corresponden a la

segunda categora, siendo entonces formadores de carburos (generalmente ms estables que

la cementita), aunque si estn presentes en bajas concentraciones, entran en solucin tanto en

la cementita como en la ferrita. Ejemplos tpicos son el manganeso, cromo, molibdeno,

vanadio, niobio, wolframio, etc. El manganeso no forma carburos sino que suele aparecer

Captulo 3: Efectos de los elementos de aleacin en los aceros 22

disuelto en la cementita. Un mismo elemento qumico puede fonnar varios carburos distintos

en funcin de las proporciones relativas de carbono y del citado elemento presentes en el

acero. La Figura 3.1 presenta el diagrama de equilibrio de un acero con 0.2% de carbono y

diferentes proporciones de cromo y vanadio a 70C. Ntese que en este supuesto carburos

del tipo de la cementita (M3C) solo son estables cuando el contenido de cromo es menor del

1.2% Yel de vanadio inferior al 0.6%. Cuando cualquiera de estos elementos fonnadores de

carburos est presente en mayor proporcin de la necesaria para formar carburos, que a su

vez viene detenninada por el contenido en carbono del acero, el resto aparece disuelto en la

red de ferrita. Por otro lado, los elementos no carburgenos (silicio, fsforo, aluminio, niquel

y cobre, en orden decreciente) tienen carcter grafitizante, es decir dificultan la fonnacin de

cementita y en su lugar promueven la aparicin del carbono en su fonna ms estable, es

decir, grafito.

2'0 r-----------------r----------,

1'5

E

::l

..

e

10 ..

>

<f.

0'5

M

3

C

+

V

4

C

3

M

3

C

O

O 5 6 7 8 9 10 11 12

Wt %chromium

Figura 3.1

Solamente hay unos pocos elementos que entran casi exclusivamente en combinacin con los

carburos. El ms importante es el nitrgeno, que fonna carbonitruros con elementos como el

titanio, niobio, vanadio, ..

Hay ciertos elementos como el silicio, manganeso, aluminio, calcio, magnesio que, estando

presentes en cantidades muy pequeas, fonnan inclusiones no metlicas, del tipo de los

xidos y sulfuros. Son elementos residuales que quedan formando estas fases tras los

correspondientes tratamientos de desoxiadacin y desulfuracin utilizados en el curso de la

elaboracin de los aceros. De cualquier manera, la proporcin de estas fases es siempre muy

Captulo 3: Efectos de los elementos de aleacin en los aceros

23

pequea, ya que son funcin del contenido final de oxgeno y de azufre del acero. Desde este

punto de vista el manganeso tiene un efecto beneficioso ya que en virtud de su mayor afinidad

por el azufre impide la formacin de FeS (se forma en su lugar MnS). La fase FeS forma con

el hierro un constituyente eutctico de bajo punto de fusin que dificultara mucho la

laminacin en caliente y la forja de los aceros.

Por ltimo, elementos tales como el plQmo aparecen en estado libre formando parte de los

aceros, es decir sin combinar ni solubilizar.

3.3. Modificacin del diagrama hierro-carbono

A este respecto, los elementos de aleacin se dividen en dos grandes grupos:

- Elementosgammgenos, que expanden la regin de estabilidad de la austenita.

- Elementos alfgenos, cuyo efecto es el contrario, es decir, contraen la regin austentica y,

en consecuencia, incrementan la zona de estabilidad de la ferrita.

Si en un acero introducimos elementos como el niquel, manganeso y cobalto en grandes

cantidades se podra llegar a hacer desaparecer por completo el hierro a y obtener as una

estructura de hierro y estable a temperatura ambiente. En otras ocasiones (carbono y ni trgeno

son los elementos ms representativos), los elementos gammgenos expanden la regin de

estabilidad del hierro y, pero su efecto tiene un lmite marcado por la formacin de otros

compuestos (carburos y nitruros). Cobre y zinc tienen efectos similares a estos ltimos.

Por el contrario, muchos elementos de aleacin tienen el efecto contrario, es decir restringen

la regin de estabilidad del hierro y, de tal manera que a partir de un determinado contenido

del elemento, los campos de estabilidad de las estructuras BCC del hierro (hierro Oy hierro

a) se unen. Dentro de esta categora citaremos a elementos como el silicio, aluminio, berilio y

fsforo, junto con los elementos fuertemente formadores de carburos: titanio, vanadio,

molibdeno y cromo. Finalmente, en un ltimo caso, elementos como el boro, tntalo, niobio

y zirconio producen la contraccin del bucle de hierro y, pero ahora ste termina formando

determinados compuestos. La Figura 3.2 muestra grficamente todos los casos citados,

mientras que las Figuras 3.3 y 3.4 muestran respectivamente el efecto sobre el diagrama

hierro-carbono de un elemento gammgeno tpico (manganeso) y dos alfgenos (titanio y

cromo). En estos dos ltimos casos se destaca que la presencia de los tomos de titanio y de

Captulo 3: Efectos de los elementos de aleacin en los aceros 24

cromo en la red de la austenita producen una distorsin tal que se reduce considerablemente el

contenido de carbono que satura la austenita a cualquier temperatura.

(a) (e)

M M

A

4 A

4

oc{

III

III

'" u

.Q

r

(/)

A

3 a

Open rfield Closed r-fie1d

(d) (b)

M

A

4

ClJ

::l

'" u

.6

:o

(/)

A

3 A

3

a

Expanded )'-field Contracted r -field

Figura 3.2

Como consecuencia de los efectos citados, todos los elementos alfgenos aumentan la

temperatura eutectoide mientras que los elementos gammgenos la disminuyen. Por otro lado,

todos los elementos de aleacin (alfgenos y gammgenos) disminuyen el contenido de

carbono del punto eutectoide. Estas caractersticas se cuantifican en la Figura 3.5. Las

frmulas desarrolladas por Andrews (1965) permiten calcular aproximadamente las

temperaturas AC

3

y Ac de los aceros atendiendo a su composicin qumica:

AC

3

=910 - 203-VC - 15.2 Ni + 44.7 Si + 104 V+ 31.5 Mo + 13.1 W

AC

1

=723 - 10.7 Mn - 16.9 Ni + 29.1 Si + 16.9 Cr + 290 As + 6.38 W

Captulo 3: Efectos de los elementos de aleacin en los aceros 25

1500

1400

1300

1200

1100

1000

Il>

900

Q.

E

800

700

600

//"

1- ......

......

...........

..........

..............

......

I 2, 5'/,,.:;

-- g'/.

4'/.

...

/0,35'/. Mn

VJ.

2

'5'I'Mn

4'1. Mn

.... / -

..

/' \ .

Acero 0,35'/. Mn

-

-V

a; carboio I

9'1.Mn

0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8

Contenido en Carbono

Figura 3.3

900

0'5 1-0 1-5 20

Weight % e

1500

t

a

; 1100

a.

E

900

Figura 3.4

0-5 10 1'5

Weight % e

2-0

3.4. Efecto de los elementos de aleacin sobre la cintica de la

transformacin austentica

En virtud de la diferente tendencia que tienen los elementos de aleacin para asociarse con la

ferrita o de formar carburos, es lgico esperar que su presencia influya sobre la cintica de la

transformacin de la austeni ta por debajo de la temperatura crtica Al' Prcticamente todos los

elementos de aleacin, a excepcin del cobalto, retrasan la cintica de la transformacin de la

austenita, La explicacin de este hecho reside por un lado en que la presencia de elementos de

aleacin en la austenita disminuye la difusividad del carbono en esta fase, y por otro, la

transformacin de la austenita implica igualmente un cierto reparto de los elementos de

Captulo 3: Efectos de los elementos de aleacin en los aceros 26

aleacin entre la austenita, ferrita y carburos, que a su vez implica la difusin (mucho ms

lenta que la del carbono) de los propios elementos de aleacin.

1200 H'-----------h--l---t-,....-__\_--+--...J

0,80 r:"'=-r--r-----,---r---,----,----r--,.---,

g

0,60

lO

u

e

., 040 o .

"ti

e 0,20

<3

-81000 t-t-t----+-f--:,:L-,--__t---t--+--+---I---l

.,

"

800

Q,

E

Figura 3.5

La Figura 3.6 muestra el efecto de pequeas adiciones de manganeso y molibdeno sobre el

inicio de la transformacin de la austenita. El efecto del molibdeno vara con la temperatura a

la que tiene lugar la transformacin (lo mismo ocurre con otros elementos de aleacin) y

conduce a separar claramente las regiones en las que operan las transformaciones perlticas y

bainticas.

----- e}

-----A Ae3

-----6

1000

900

p-

800

'"

700

a.

E

600 6

e

500

A = Fe-0'5 al % e

6 = Fe-0'5 al % e - 10 al % Mn

e = Fe-0'5 al % e - 10 al % Mo

10

Reaclion lime (s)

Figura 3.6

Captulo 4. Temple del acero

TEMPLE DEL ACERO

4.1. Martensita

27

Si se enfra rpidamente la austenita a una velocidad mayor que la velocidad crtica de

temple (menor velocidad a la que se impide la formacin de las estructuras perlito-

bainticas, que corresponde, por ejemplo, a la curva de enfriamiento tangente a la nariz

perltica en la Figura 2.5), la transformacin de la austenita tiene lugar por debajo de los

250C de un modo muy diferente al que se haba explicado en el captulo 2. La

estructura que se forma como consecuencia de la citada transformacin se denomina

martensita (es la microestructura ms dura y frgil de los aceros) y el enfriamiento

rpido que hemos debido realizar recibe el nombre de temple.

La martensita es una solucin slida sobresaturada en carbono que presenta una

estructura tetragonal centrada en el cuerpo con los tomos de carbono ocupando

posiciones octadricas intersticiales a lo largo del eje mayor de la celda (eje c, vase la

Figura 4.1, donde las posiciones intersticiales x e y estn vacas).

OFe atoms

e atoms

Octahedral

interstices

"'r<-- a ---"1

Figura 4.1

Cuanto mayor es el contenido en carbono de la martensita, un mayor nmero de lugares

intersticiales son ocupados y, consecuentemente, la tetragonalidad de la celda aumenta,

tal y como se refleja en la Figura 4.2 (tambin recoge la variacin del parmetro

reticular de la austenita con su contenido de carbono).

La distorsin que produce el carbono en la estructura martenstica se cuantifica de la

siguiente forma:

Captulo 4. Temple del acero 28

c/a = 1 + 0.045 %C

de tal modo que una martensita sin carbono tiene la misma estructura que la ferrita (la

extrapolacin a carbono cero del parmetro reticular de la martensita coincide con el

parmetro de la ferrita).

o

at % e

0'95 1'90 2-85 3'80 4,75

366

362

358

8 - parameter ef fcc austenite '"

3'54

e - parameter ef bet manensite \

2'98

3'50 '----'-----'-----'---'-----'-------'-----"

c::

:::l 3.02

'<

294

290

8 - parameter ef bet manensite

2.86,--- ---1\__J

"4

1-2 10 0'4 06 08

wt % e

Figura 4.2

2.82 L-_----L__--L.-_----L__.....L-_---.Jl-_--L_----'

O

La Figura 4.3(a) muestra como se puede generar una estructura tetragonal (a'),

prcticamente sin difusin, a partir de la estructura cbica (y) de la austenita. Para

convertir aquella celda tetragonal en una celda de martensita es necesaria una

contraccin de aproximadamente un 17% a lo a lo largo del eje vertical, eje [001]

(Figura 4.3.b). Aunque hoy da se sabe que este mecanismo, debido a Bain, no es

correcto, pone de manifiesto la posiblidad de obtener una martensita por distorsin

mecnica (sin difusin) de la celda de la austenita.

La martensita es una fase metaestable que aparece solo porque la difusin es

prcticamente inoperante a las bajas temperaturas a las que se forma, de tal manera que

Captulo 4. Temple del acero 29

si calentamos la martensita hasta una temperatura suficiente para dotar a los tomos de

carbono de una cierta movilidad (tratamiento de revenido, SOO-70C), se formar

cementita y la celda de martensita sin carbono se habr transfonnado en ferrita, es decir,

se habrn formado las fases estables que nos indica el diagrama

[(01) r [(01) a'

;

[l(0)r

(a)

I

I

O I

I

P--

,/

,/

o

- [010] r

(b)

I

I

O I

I

-6..._

I

O'

I

_ _ - -.. ..... ,

a

Figura 4.3

e

La Figura 4.4 muestra el importante efecto que ejerce el carbono sobre la dureza de la

martensita, en comparacin con la ligera influencia que tiene en la dureza de la

austenita. La enonne dureza de una martensita con alto contenido en carbono se debe a

la accin conjunta de mecanismos de endurecimiento como la distorsin estructural por

cizaIladura, el endurecimiento por solucin slida de insercin del carbono, y la

formacin de una alta densidad de dislocaciones y macias finas. Por otro lado, el tamao

de grano de la austenita de partida fija el tamao mximo de las placas de martensita, de

tal manera que la resistencia mecnica de la martensita depende tambin, en un cierto

grado, del tamao de grano de la austenita segun una relacin del tipo Hall-Petch

(Figura 4.5)

Captulo 4. Temple del acero

900,--------------- _

30

800

65

700

, Martensite in

iron-carbon alloys

600

G

Oi

Z

....

o- c.>

e. 500

50

o

'"

'" '"

'"

:G

c:

"E

c:

'"

45

"E

J:

'" J:

400

40

35

300

30

25

20

200

Austenite in iron-nickel-carbon alloys

\

100

wt % e

Figura 4.4

4.2. Transformacin martenstica

La transformacin martenstica no es una transformacin que tiene lugar por nucleacin

y crecimiento, sino que presenta unas caractersticas propias, que se citana

continuaci n:

- En virtud de la prctica ausencia de difusin en estado slido motivada por las bajas

temperaturas a la que tiene lugar, la transformacin martenstica no altera la

composicin qumica de las fases que intervienen: la composicn qumica de la

martensita es la misma que la de la austenita de la que procede. De este modo, el

cambio estructural producido por la transformacin ocurre por cizal1adura en virtud de

pequeos movimientos atmicos (los tomos se desplazan distancias inferiores al

parmetro de la red).

Captulo 4. Temple del acero

Grain size - A5TM number

ZZOO.----.-r--i-----r--'T---:,:..-----.---------:..n

17

8650: 0'5 C-lMn -0'5Ni -0,5 Cr-0'Z5 Mo

4340: 04 C - 07 Mn -0,8 Cr-1'5 Ni-0'Z5 Mo

31

ZOOO

I

E 1800

z

~

~

1;;

1Z00

10000!:---------,.l.1:-

0

------Z.!..-0------3::L

0

,.---!

d - Y 2 m m - ~

Figura 4.5

- La transformacin martenstica no depende del tiempo sino solo de la temperatura.

Enfriada la austenita por debajo de la temperatura a la que esta transformacin

comienza a producirse (M.), sta tiene lugar instantneamente (la formacin de placas

individuales de martensita ocurre en tiempos del orden de los 10'7 s) y no progresa

aunque mantengamos constante la temperatura durante largos periodos de tiempo.

- La transformacin de la austenita en martensita tiene lugar con un aumento de

volumen que depende ligeramente del contenido en carbono del acero, pero que en

trminos generales se sita en torno al 4%. Una consecuencia de esta caracterstica es la

creacin de un fuerte campo local de tensiones residuales, que puede, en algunos casos,

llegar a producir el agrietamiento del acero.

- La cantidad de austenita transformada en martensita aumenta al disminuir la

temperatura. Se denomina M. a la temperatura a la que se inicia esta transformacin y

M

f

es la temperatura a la que toda la austenita se ha transformado en martensita. Estas

temperaturas dependen casi exclusivamente de la composicin qumica del acero:

cualquier elemento qumico, a excepcin del cobalto y aluminio, disminuyen la

temperatura M., pero la influencia de los elementos intersticiales (carbono y nitrgeno)

Captulo 4. Temple del acero 32

es mucho mayor. La frmula de Andrews (1965) es la ms utilizada a la hora de estimar

la temperatura M

s

de un acero:

M

s

(OC) = 539 - 423C - 30AMn - 17.7Ni - 12.1Cr - 7.5Mo

Por otro lado, la transformacin martenstica es funcin del grado de subenfriamiento,

ilT, por debajo de la temperatura M

s

' de tal modo que la fraccin volumtrica de

martensita transformada se puede estimar a partir de la expresin que se indica en la

Figura 4.6. Al aplicar estas frmulas a un acero aleado de alto contenido en carbono

veramos que su temperatura Me es inferior a la temperatura ambiente, de modo que tras

el temple del acero quedar una cierta fraccin de austenita no transformada (austenita

residual) a no ser que se realice un temple subcero, que consiste en un enfriamiento por

debajo de la temperatura ambiente hasta alcanzar la temperatura Me del acero.

PURE IRON-CARBeN

PURE IRON-CARBON (SUB-ZERO QUENCH)

.;; PlAIN CARBON

.. SAE S2100

1.1% PlAIN CARBON (AFTER HARP.IS AND COHEN)

.5 .

0=-------=-50:---1=-=-00:---:1-=-=50=-------::20-'-:0:---250'----------'30-0

M

s

- T

q

(oC)

1.0

100 ----------- -----,

50 -. ..

' ..

-.

se. ....... Q 2

20 -.,. -LlO x lO' (M

s

- T

q

)

o e

> 10 ",

HARR I S AND :......'::,

Z 5.0 -.

l.LI V =6.95xlO-

15r

455-(M -TIJ5.32 ;

:;; '( s q

2.0

<C

Figura 4.6

El contenido de austenita residual tras el temple de un acero depende de tres factores:

composicin qumica del acero, proceso de austenizacin previo y velocidad de temple.

La influencia de la composicin qumica queda reflejada en el importante efecto que se

acaba de exponer de los elementos aleantes sobre la temperatura M. del acero. En

relacin al proceso previo de austenizacin hay que apuntar que al aumentar la

temperatura de austenizacin (yen menor medida tambin al aumentar el tiempo de

mantenimiento) propiciamos tanto la homogeneizacin de la austenita (Figura 2.11)

como el crecimiento de su tamao de grano (Figura 2.13), y ambos factores contribuyen

a estabilizar la fase austentica, retrasndose de este modo su transformacin tanto en

Captulo 4. Temple del acero 33

ferrita y perlita como en martensita. Es decir, al aumentar la temperatura y el tiempo de

austenizacin la temperatura M

s

disminuye. Adems, la cantidad final de austenita

retenida tras el temple aumenta al disminuir la velocidad de enfriamiento, ya que en un

enfriamiento lento damos ms tiempo a que la austenita se vaya acomodando y se

relajen las tensiones internas que surgen como consecuencia tanto del propio

enfriamiento como de la transformacin de la austenita en martensita. Todo ello

contribuye a aumentar la estabilidad de esta fase y, en consecuencia, a retrasar su

transformacin hacia temperaturas ms bajas.

4.3. Transferencia trmica durante el temple de los aceros

Tal y como se explic en los apartados anteriores, el endurecimiento de un acero por

transformacin martenstica exige realizar un enfriamiento suficientemente rpido

despus de su austenizacin, lo que exige utilizar un medio refrigerante adecuado

(medio de temple). Por esta razn es importante conocer el proceso de transferencia

trmica que tiene lugar cuando una pieza de acero caliente se introduce en un medio

lquido (agua, aceite, etc.).

Cuando una pieza de acero caliente (p.e. a 900C) se introduce en el medio de temple

lquido que se encuentra a temperatura ambiente, el lquido en contacto con la superficie

del acero entra en ebullicin, formando una pelcula de burbujas de vapor que actan a

modo de una capa aislante que previene el contacto directo entre la superficie de la

pieza y el medio refrigerante. En esta etapa del temple la transferencia trmica es baja y

si se quiere conseguir una velocidad de enfriamiento alta, debe intentarse reducirla todo

lo posible. Conforme el enfriamiento de la pieza progresa, el espesor de la capa de

vapor disminuye hasta que llega un momento en el que la pelcula de vapor comienza a

romperse, lo que permite que corrientes de fluido fro entren en contacto con la

superficie del acero, donde se vaporiza inmediatamente. Este proceso se repite

incesantemente dando lugar a una transferencia trmica muy rpida. Finalmente, cuando

la superficie del acero alcanza una temperatura tal que el medio refrigerante ya no entra

en ebullicin, la transferencia trmica solo tiene lugar por conduccin y conveccin y la

velocidad de enfriamiento del acero se reduce en comparacin con la etapa anterior.

Estas tres etapas en las que de modo esquemtico se ha dividido el proceso de

enfriamiento de una pieza de acero se muestran en la Figura 4.7, mientras que la Figura

4.8 da cuenta de que la curva de enfriamiento de un acero depende fuertemente del

medio de temple utilizado. Un medio de temple ideal sera aqul que tuviera una etapa

Captulo 4. Temple del acero 34

primera corta para evitar alcanzar las curvas de la transformacin perlftica del acero, a

la que debera seguir una etapa segunda caracterizada por una velocidad de enfriamiento

muy rpida y finalmente una etapa tercera en la que la velocidad de enfriamiento

volviera a ser baja para que en ella tuviera lugar la transformacin martenstica

lentamente, con el fn de evitar deformaciones y la aparicin de fuertes tensiones

residuales, motivadas por el incremento de volumen inherente a la transformacin.

Tlmperaturl

'C

1000 .,.-------------_--,

900

800

700

600

500

400

300

200

100

Con'lction

o 10 15 20 25

Timo 5

Figura 4.7

30

Time 5

2S 20 15 10

3./. brine

Tap WQter

HQrdening oil A

HQrdeni ng oi 1 B

Di! emulsion

Temp,rQture

C

800

700

600

500

400

300

200

100

O

O S

Figura 4.8

Resulta entonces dificil caracterizar un medio de temple por un nico parmetro que

defina fielmente su capacidad refrigerante. A este respecto, deben tenerse en cuenta dos

consideraciones. Por un lado est el flujo de calor que se dirije desde la superficie de la

Captulo 4. Temple del acero 35

pieza hacia el medio refrigerante, que es el que controla la temperatura de la superficie

del acero. Por otro lado, la transferencia trmica en el interior de la pieza de acero viene

controlada por la difusividad trmica del mismo, siendo necesariamente idnticos el

fl ujo de calor que llega a la superficie de la pieza y el que sta transfiere al medio

refrigerante. La velocidad de transferencia de calor desde la superficie hacia el medio

viene dado por la ley de Newton:

(dQ/dt)s =h (T

s

- TnJ

donde h es el coeficiente de pelcula, T

s

la temperatura de la superficie de la pieza y Tro

la del medio de temple.

Por otro lado, en cualquier punto de la pieza de acero, el flujo trmico ser:

dQ/dt =k (dT/dx)

k es la conductividad trmica del acero

y en la superficie de la pieza tendremos:

(dQ/dt). = k (dT/dx)s

Igualando ambos flujos, resulta:

(dT/dx)s =(h/k) (T

s

- TnJ

Resulta entonces que la velocidad de transferencia de calor a travs de la superficie de

la pieza de acero es directamente proporcional al cociente h/k. A este respecto, el

coeficiente de pelcula h depende de distintos factores que dificultan su cuantificacin

prctica. De cualquier modo, se ha acuado un trmino que denota la capacidad

refrigerante de un medio o efectividad del medio refrigerante, que se denomina

severidad de temple, que tiene las dimensiones de (longitud)"l:

H =h / 2k

Aunque los valores de la severidad H varan en el curso del enfriamiento (especialmente

vara el coeficiente de pelcula, aunque igualmente vara la conductividad trmica), se

suelen utilizar unos valores medios aproximados caractersticos de cada medio. La

Tabla 4.1 muestra la severidad H (en pulgadas

l

) de diferentes medios de temple y

tambin la gran influencia del grado de agitacin. La Tabla 4.2 muestra la capacidad

refrigerante de medios de temple muy diversos en comparacin con el agua a 18C.

Otro factor que tambin influye de manera muy importante en la velocidad de

enfrimiento de cualquier pieza durante su temple en el medio apropiado es el tamao de

la misma. La Figura 4.9 da cuenta de la velocidad de enfriamiento de puntos situados a

diferente profundidad de un redondo de 25 mm de dimetro templado en un medio de

severidad H=4.

Captulo 4. Temple del acero

Air Oi! Water Brine

No circulation of fluid or agtation of piece 0.02 0.25 to 0.30 0.9 to LO 2

Mi!d circulation (or agitation) ............ 0.30 to 0.35 LO to 1.1 2 to 2.2

Moderate circulation ................... 0.35 to 0.40 1.2 to 1.3

Good circulation ....................... 0.4 to 0.5 1.4 to 1.5

Strong circulation ...................... 0.05 0.5 to 0.8 1.6 to 2.0

Violent circulation ..................... 0.8 to 1.1 4 5

Tabla 4.1

36

Cooling rate (a)

from 717 to 550 oC

(1328 to 1022 F)

relative to that

for water at

Quenching medlum 18 oC (65F)

Aqueous solution, 10% LiCI 2.07

Aqueous solution, 10% NaOH 2.06

Aqueous solution, 10% NaCI 1.96

Aqueous solution, 10% Na

z

C0

3

.. 1.38

Aqueous solution, 10% H

Z

S0

4

1.22

Water at 32 F 1.06

Water at 65 F LOO

Aqueous solution, 10% H

3

P0

4

0.99

Mercury 0.78

Sn30Cd7o at 356 F 0.77

Water at 77 F 0.72

Rape seed oi! 0.30

Tria! oi! No. 6 0.27

Oi! P20 0.23

Oi! 12455 0.22

Glycerin 0.20

Cooling rate (a)

from 717 to 550 oC

(1328 to 1022 F)

relative to that

for water at

Quenching medium 18 oC (65F)

Oi! 20204 0.20

Oil, Lupex Iight 0.18

Water at 122 F 0.17

Oi! 25441 0.16

oi! 14530 0.14

Emulsion of 10% oi! in water O. 11

Copper plates 0.10

Soap water 0.077

Iron plates 0.061

Carbon tetrachloride 0.055

Hydrogen 0.050

Water at 166 F 0.047

Water at 212 F : 0.044

Liquid airo 0.039

Air 0.028

Vacuum 0.011

(a) Determined by quenching a 4-mm nichrome ball, which when quenched from

860 oC (1580 F) into water at 18 oC (65F) cooled at the rate of 1810 oC (3260 F) per

second over the range 717 to 550 oC (1328 to 1022F). This cooling rate in water at 18 oC

(65F) is rated as 1.00 in the table, and the rates in the other media are compared with it.

(Ref 6.22)

Tabla 4.2

Se observa claramente que el enfriamiento es tanto ms lento cuanto ms nos alejemos

de la periferia de la pieza. Por otro lado, si comparamos las velocidades de enfriamiento

de dos redondos de diferente dimetro templados en el mismo medio, no solo ser

claramente inferior la velocidad de enfriamiento del centro del redondo de mayor

tamao (ms alejado de la superficie) sino que tambin ser inferior la velocidad de

enfriamiento de su superficie en comparacin con la correspondiente a la superficie del

redondo de menor tamao. Este efecto se justifica si se tiene en cuenta que el contenido

calorfico de la pieza es proporcional a su volumen (V) mientras que el calor evacuado

superficialmente cuando la pieza se pone en contacto con el medio refriegerante es

proporcional a su superficie (S), de tal modo que la velocidad de enfriamiento perifrica

estar en relacin directa con el cociente (S/V)

Captulo 4. Temple del acero

37

(S/V)en=a pieza cillndrica =(2nr) / (nrl) =2 / r

16 14 12 6 8 10

Time. seconds

4 2

1470 m.:,--=::+---+---+--

u..

ai

:;

ro

!

E

770

Figura 4.9

Por otro lado, en el curso de cualquier enfriamiento, la diferencia de temperatura entre

el ncleo y la periferia de una pieza ser tanto mayor cuanto mayor sea la severidad del

medio de temple (la periferia alcanzar antes la temperatura del medio).

4.4. Tensiones de temple

Durante el temple de los aceros se originan tensiones que pueden llegar a jugar un papel

importante en el tratamiento, pudiendo incluso originar distorsiones y generar grietas en

la pieza templada. Las tensiones surgen a consecuencia de dos fenmenos distintos:

tensiones tnnicas y tensiones por cambio de fase.

El desarrollo de tensiones de origen tnnico se puede esquematizar con sencillez en el

curso del enfriamiento de una pieza cilndrica, que inicialmente se encuentra a una

temperatura uniforme Th' sindo T1 la temperatura del medio de temple (Figura 4.10, a).

Al introducir la pieza en el medio refrigerante, su superficie se enfra hasta TI y debera

contraerse desde 1

1

hasta 1

2

, sin embargo, el centro de la pieza se encuentra todava a la

temperatura Th Ymantiene su longitud iniciall

l

Dado que las partes superficial y central

de la pieza fonnan un todo continuo, se generan tensiones de compresin en el centro y

de traccin en la superficie (Figura 4.10, b). Posterionnente la regin central de la pieza

se enfra y se contrae, reducindose de este modo las tensiones internas (Figura 4.10, c,

Captulo 4. Temple del acero 38

d). Finalmente, cuando el centro alcanza la temperatura TI' ambas partes, central y

superficial, tendrn la misma longitud y las tensiones internas habrn desaparecido

(Figura 4.10, e). Se ha supuesto que estas tensiones son siempre elsticas, es decir, que

en ningun momento han superado el lmite elstico del material.

I I

.c

I

T

I

1m

-

el

I

\1

I

e

al

I I

-l

1 I I I I

I I

I I

I I I I I

I I I I

I I I I

(a) (b) (e)

Figura 4.10

(d) (8)

Si por el contrario cuando, en el curso del enfriamiento, la superficie de la pieza se

encuentra a una temperatura TI y el centro est todava a la temperatura T

h

, se supone

que las tensiones internas generadas son suficientes para inducir una cierta deformacin

plstica (puede ocurrir tanto en la superficie como en el centro), la regin central se

contraer y la superficial se expandir (Figura 4.11, paso de cad), producindose de

este modo una relajacin de las tensiones internas. En el enfriamiento posterior de la

regin central y dado que la deformacin plstica es irreversible, aparecern tensiones

de traccin en el centro y de compresin en periferia (Figura 4.11, d).

Por otro lado, cuando se procede a templar un acero desde su estado austentico existe

siempre adems una importante contribucin a la generacin de tensiones residuales

motivada por el aumento de volumen asociado a la transformacin martenstica. En esta

situacin, en el curso del enfriamiento, la superficie de la pieza se transformar en

Captulo 4. Temple del acero 39

martensita cuando su regin central todava es austentica, generndose de este modo

tensiones de compresin en superficie y de traccin en el ncleo (Figura 4.12, a).

I I

I

1

oC

I

T

I

![]

...

CI

I

11

I

e

al

I

1

I

1 I

...1

I I I

I I

'1 1

I I I \ I

1 I I I

I I

al

'hD

:hO

~

'ht]

~ u

..

:;,

...

1

..

al

a.

E

! t, ti tI tI

(8) (b) (e)

Figura 4.11

(d) (e)

Posterionnente, cuando el centro de la pieza se transfonna en martensita, se expande y

la situacin tensional se revierte (traccin en superficie y compresin en el centro,

Figura 4.12, c).

~

:g l!!

:s +

:E ia o

el:;,

e "C

o .-

...1 ~

1

I

I

I

I

Figura 4.12

Estas ltimas tensiones residuales son las ms importantes desde un punto de vista

cuantitativo y pueden incluso llegar a generar grietas en la pieza templada en virtud de

la fragilidad de la martensita. Este problema es tanto ms acusado cuanto mayor es el

Captulo 4. Temple del acero 40

contenido en carbono del acero, ya que por un lado la fragilidad de la martensita

aumenta con su contenido de carbono y, por otro, como la transformacin tiene lugar a

una temperatura inferior (vase el efecto del carbono sobre M

s

)' la variacin

dimensional asociada a la transformacin aumenta. Adems, cuando la formacin de

martensita ocurre a una temperatura relativamente alta, es posible una cierta relajacin

del estado de tensiones residuales y el riesgo de agrietamiento disminuye. Un ltimo

factor que aumenta el riesgo de agrietamiento en el temple de los aceros es el empleo de

medios de enfriamiento de mayor severidad, y no solo porque las diferencias de

temperatura entre las zonas perifricas y centrales aumentan sino tambin porque las

transformaciones (variaciones dimensionales) ocurren con una mayor rapidez y la

posiblidad de relajacin se reduce.

Captulo 5. Detenninacin prctica de la templabilidad.

5. DETERMINACION PRACTICA DE LA TEMPLABILIDAD

41

5.1. Templabilidad

La templabilidad es una propiedad del acero que define la aptitud del material para

poder ser templado con facilidad, es decir, la templabilidad se define como la

susceptibilidad de un acero para ser endurecido al aplicarle un enfriamiento rpido. Una