Professional Documents

Culture Documents

Acero Materia Prima

Uploaded by

key_griCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Acero Materia Prima

Uploaded by

key_griCopyright:

Available Formats

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

PROCESO DE OBTENCIN DEL ACERO

1. RECURSOS NATURALES ORGNICOS POTENCIALES PARA SU EXPLOTACION.

MINERAL DE HIERRO: el hierro es uno de los 8 grandes elementos de la corteza terrestre,

siendo el cuarto elemento ms abundante con alrededor de un 5% en peso. El mineral de

hierro es abundante, pero su aislamiento es un proceso que consume intensa energa. Es

encontrado principalmente en sus xidos como la hematita (Fe2O3) y magnetita (Fe3O4).

Los minerales granulares para la industria de la siderurgia se usan directamente de las

minas, las cuales generalmente producen mineral granular y finos de mineral de hierro.

Son ms baratos que los pellets y se usan mucho pero en general tienen propiedades ms

pobres. En comparacin con los pellets, el mineral granular genera ms finos durante el

transporte y el manipuleo y propiedades ms pobres de reduccin-desintegracin.

CARBN: El carbn o carbn mineral es una roca sedimentaria, muy rica en carbono y con

cantidades variables de otros elementos, principalmente hidrgeno, azufre, oxgeno y

nitrgeno, utilizado como combustible fsil principalmente, en la industria de la siderurgia

es usado como fuente de gas CO para reducir los xidos de hierro a hierro metlico y

provee el carbono necesario para la produccin del arrabio.

CALIZA: Las calizas son rocas carbonatadas, consisten principalmente en carbonato clcico

(CaCO

3

), en general en su forma ms abundante y estable: la calcita. Estas rocas son de

estructura de grano fino y uniforme, a veces bastante densas. Algunas calizas son casi

calcita pura, mientras que otras contienen materiales parecidos a la arcilla y varios xidos

como impurezas. En la industria de la siderurgia se utiliza como fundente en el alto horno.

CHATARRA: la chatarra es el conjunto de trozos de metal de desecho, principalmente

hierro. La chatarra de hierro se utiliza en la produccin de acero, y cubre un 40% de las

necesidades mundiales. El porcentaje de uso vara segn el proceso de fabricacin

utilizado, se puede utilizar en pocas cantidades en la produccin de acero por

convertidores pero puede llegar hasta un 100% de utilizacin en los procesos de

fabricacin por horno elctrico. El hierro reciclado es acopiado, despus pasa por un

proceso de triturado donde es reducido a un tamao ptimo, despus en una faja

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

transportadora pasa por rodillos magnticos donde se selecciona todo lo metlico

desechando lo no metlico y finalmente es apilado para su utilizacin.

2. DEFINICIN OPERACIONAL DE EL PROCESO INDUSTRIAL ORGNICO EN ESTUDIO

Se denomina acero a aquellos productos ferrosos cuyo porcentaje de carbono est

comprendido entre 0.05 y 1.7 %, que al calentarlos hasta altas temperaturas, pueden ser

sometidas a la deformacin plstica por laminado, estirado, forjado, estampado. Es un

metal ampliamente usado en todo el mundo con un precio relativamente bajo, combina

resistencia y maleabilidad lo que se presta a fabricaciones diversas, asimismo sus

propiedades pueden ser manejadas de acuerdo a sus necesidades especficas mediante

tratamientos con calor, trabajo mecnico o aleaciones.

3. PROPIEDADES FSICAS, QUIMICAS, TERMODINAMICAS Y AMBIENTALES DE LOS

MATERIALES DE PROCESAMIENTO INDUSTRIAL ORGANICO SELECCIONADO.

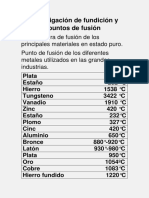

MINERAL DE HIERRO

Aspecto Virutas grises

Temperatura de ebullicin 2750 C

Temperatura de fusin 1535 C

Densidad del lquido (agua=1) 7.87 kg/L a 20C

Presin de vapor 1.0 mmHg a 1787C

Solubilidad en agua Insoluble (puede reaccionar)

Conductividad Electricidad y el calor

Incompatibilidad A contacto con la humedad se oxida.

CARBN

Estado fsico Slido

Apariencia Polvo fino de color negro

Olor Sin olor

Temperatura de ebullicin 487 C

Temperatura de fusin 3550 C

Densidad (agua =1) 1.5

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

4. DESCRIPCIN DE LOS DIFERENTES MTODOS O TECNOLOGAS RECIENTES DE

INDUSTRIALIZACION DE LOS RECURSOS NATURALES ELEGIDO PARA EXPONER.

SELECCIN.

La clasificacin de los siguientes mtodos se ha realizado tomando en cuenta el equipo

utilizado en la etapa de afino.

OBTENCIN DEL ACERO CON USO DE COVERTIDORES

El arrabio procedente del alto horno, transportado por los torpedos se deposita en los

convertidores, recipientes de acero y revestidos interiormente, como los altos hornos, de

ladrillos refractario, Se diferencian de los hornos en que a stos se les proporciona calor y

a los convertidores no, el material se deposita fundido y dentro se produce ms calor con

la combustin del carbono del arrabio. El convertidor ideado por Bessemer consista en un

recipiente metlico basculante de gran tamao recubierto por material refractario de

carcter cido. El proceso de afino duraba entre 15 y 20 minutos y tena tres fases:

llenado, soplado y vaciado.

En la fase de llenado, se inclinaba el convertidor para facilitar su llenado con el arrabio

fundido procedente del horno alto.

En la fase de soplado, el convertidor se situaba en posicin vertical y se inyectaba aire a

presin a travs de unos orificios practicados en el fondo.

Solubilidad en agua Insoluble

CALIZA

Apariencia Blanca, gris o amarillenta de acuerdo al tipo de

caliza, con olor imperceptible.

Resistencia a la compresin 98.4 - 583.5 kg/cm2

Resistencia a la traccin 26 -63 kg/cm

Densidad Seca: 1.922 kg/dm3

Condiciones de humedad: 2.242 - 2.9 kg/dm3

Dureza (escala de fiedrich) 2-3

pH(en agua) 8.5 - 9.5 [100g/l-20C]

Punto de ebullicin >1000

Inflamabilidad No es inflamable

Propiedades explosivas No explosivo

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

El aire entraba a travs de la masa fundida y oxidaba el carbono, el silicio y el manganeso.

El calor desprendido en estos procesos de oxidacin permita mantener la temperatura de

fusin del arrabio.

La fase de vaciado se iniciaba una vez quemadas las impurezas, se inclinaba de nuevo eI

convertidor y se verta acero en las lingoteras. La principal ventaja de este procedimiento

consista en poder detenerlo con slo cerrar la entrada del aire. De este modo se

conseguan aceros con distintas cantidades de carbono, silicio y manganeso. Su principal

inconveniente radicaba en que slo poda utilizarse para arrabios con cantidades muy

pequeas de fsforo, ya que este material no se eliminaba.

La modificacin introducida por Thomas consisti en incorporar un fundente de carcter

bsico la cal, que permita eliminar el exceso de fsforo presente. Al finalizar el proceso, se

extraa primero el acero y, posteriormente, la escoria formada. Sin embargo, a diferencia

del anterior, este proceso no poda detenerse para regular la cantidad de otros

Componentes. En la actualidad, ambos procesos han cado en desuso y se han sustituido

por el moderno convertidor LD, en el que solo se insufla O2 con una lanza, por la boca del

convertidor.

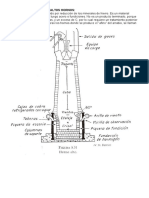

OBTENCIN DE ACERO CON EL MTODO MARTIN-SIEMENS

Es, como su nombre indica, un horno al que se le aaden las materias a fundir o fundidas y

adems, hay que aplicarles calor. Se trata de un horno de reverbero, es decir, el calor se

aplica a los materiales por reflejo de una bveda.

Constan esencialmente de un hogar. Un laboratorio con solera y bveda y de una

chimenea. El tipo ms sencillo quema hulla en una parrilla y la llama, con los productos de

la combustin se refleja (reverbera) en la bveda o techo del horno, atraviesan el espacio

que hay sobre la solera (donde se sita la carga metlica) y son evacuados por la

chimenea, colocada en el extremo opuesto a la parrilla. En la actualidad se emplean ms

los combustibles gaseosos, Lquidos y el carbn pulverizado, los cuales se Insuflan en el

horno, mezclados con aire precalentado, por medio de un quemador situado en un

extremo. La capacidad de estos hornos es muy variable: los hay hasta de 250 toneladas. Su

campo de aplicacin es muy amplio, ya que pueden fundir latones, bronces, aleaciones de

aluminio, fundiciones y acero. La fundicin de hierro fabricada en estos hornos puede

tener una composicin ms precisa que la obtenida en el cubilote; por ello se emplean

para obtener la fundicin blanca destinada a la maleabilizacin. Otras veces se emplea en

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

dplex con los cubilotes, donde se funde previamente el metal y despus se transfiere al

horno de reverbero, donde se ajusta ms exactamente la composicin.

Consta de un recuperador de calor, al igual que el alto horno, destinados a economizar

Combustible y alcanzar una temperatura suficientemente elevada para fundir el metal.

Estn constituidos por dos pares de cmaras, formadas interiormente por una serie de

conductos sinuosos de ladrillo refractario. Su funcionamiento es como sigue: Los gases

calientes que salen del horno, al pasar a travs de los recuperadores, les comunican su

calor y, cuando estn suficientemente calientes, mediante un dispositivo automtico de

vlvulas, se invierte el sentido de circulacin, de forma que el gas y el aire, antes de entrar

en el horno, pasan por los recuperadores calientes y alcanzan temperaturas de 1000 C a

1200 C. Llegndose a conseguir de esta forma en la combustin los 1800 C mientras

tanto los gases de la combustin pasan a travs de los otros recuperadores que ahora

estn en periodo de calentamiento.

OBTENCIN DEL ACERO CON HORNO ELCTRICO

Como las condiciones de refinado de estos hornos se pueden regular ms estrictamente,

los hornos elctricos son sobre todo tiles para producir acero inoxidable y aceros aleados

que deben ser fabricados segn unas especificaciones muy exigentes. El refinado se

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

produce en una cmara hermtica, donde la

temperatura y otras condiciones se controlan de

forma rigurosa mediante dispositivos

automticos. En las primeras fases de este

proceso de refinado se inyecta oxgeno de alta

pureza a travs de una lanza, lo que aumenta la

temperatura del horno y disminuye el tiempo

necesario para producir el acero. La cantidad de oxgeno que entra en el horno puede

regularse con precisin en todo momento, lo que evita reacciones de oxidacin no

deseadas.

Son los ms usados en los talleres de fundicin. Constan de un crisol basculante de seccin

circular, con solera cncava recubierta de material refractario y dos aberturas laterales,

una para adicionar los materiales de afino o la carga metlica (en los hornos pequeos) y

la otra para la piquera. Todo ello va cubierto con una bveda desmontable (para introducir

la carga metlica) recubierta interiormente de material refractario, provista de orificios

por donde penetran los electrodos de grafito, que hacen saltar el arco con la carga

metlica situada en la solera.

Una vez cargado el horno se hacen descender unos electrodos hasta la superficie del

metal. La corriente elctrica fluye por uno de los electrodos, forma un arco elctrico hasta

la carga metlica, recorre el metal y vuelve a formar un arco hasta el siguiente electrodo.

La resistencia del metal al flujo de corriente genera calor, que junto con el producido

por el arco elctrico funde el metal con rapidez. Hay otros tipos de horno elctrico

donde se emplea una espiral para generar calor. Durante este periodo debe existir una

capa de escoria en la superficie, para afinar el bao, evitar su oxidacin y proteger la

bveda y las paredes del crisol de la irradiacin del calor del arco y del metal. La duracin

del proceso es relativamente rpida, permitiendo un control adecuado tanto en la

temperatura, como en la composicin del metal. Una vez que ha terminado el proceso, se

retiran los electrodos y se procede a la colada en la cuchara, inclinando el horno.

Los hornos de este tipo que ms se usan son los trifsicos con capacidad de 3 a 8

toneladas, aunque se construyen desde 1 a 100 toneladas. Se emplean para fundir el acero

y la fundicin gris de excelente calidad.

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

Ventajas:

Fabricacin de cualquier tipo de acero, con los nicos lmites de calidad de la

materia prima.

Se pueden emplear todo tipo de cargas (chatarra, lingotes de hierro, arrabio, etc)

Baja inversin comparada con la ruta integral y menos emisiones.

El proceso de fusin se puede comparar y automatizar.

Alta eficiencia del proceso.

Despus de haber conocido los mtodos de la manofactura del acero con las ventajas que

el proceso de horno elctrico ofrece sumadas a la cantidad de informacin encontrada, se

concluye que este ser el mtodo a desarrollar.

5. DESCRIPCIN DEL PROCESO PRINCIPAL, ENTRADA, PROCESO Y PRODUCTO

Al horno elctrico entran las cargas metlicas; hierro esponja, acero reciclado o

fragmentado (chatarra). Para la obtencin del hierro esponja se hace uso del mtodo de

reduccin directa, este proceso inicia cuando el mineral de hierro (en forma de pellets),

junto con el carbn y la caliza ingresan a los hornos rotatorios a una velocidad controlada,

el interior de estos se encuentran recubiertos de material refractario debido a la altas

temperaturas que tienen que soportar. Por efecto de la combustin se produce en CO el

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

cual favorece la reduccin de los pellets de mineral de hierro es decir pierden O2,

obtenindose as el hierro esponja (material muy liviano). En el caso del acero reciclado o

fragmentado, este es obtenido y clasificado mediante su densidad y carga residual. El

acero reciclado pasa por un proceso de corte triturado en la planta de fragmentadora, En

el interior de la fragmentadora poderosos martillos reducen el acero reciclado a un

tamao ptimo, luego a travs de una faja transportadora el acero reciclado fragmentado

pasa por una serie de rodillos magnticos, que seleccionan todo el material metlico los

materiales que no lo son se desvan por otro conducto para su almacenamiento o

cuidadosa eliminacin. Al final el acero reciclado fragmentado se apila en la baha de carga

en espera de su utilizacin. Las cargas metlicas con contenido de hierro y el carbono

estn listos para el siguiente proceso

PROCESO:

En la zona de carga se mezclan ambas cargas metlicas con contenido de hierro, el hierro

esponja se le aade y el acero reciclado fragmentado. Esta mezcla se lleva a la planta de

acera para iniciar al proceso de fusin con el carbono y producir el acero, en la planta de

la acera se encuentra el horno elctrico (corazn del proceso). Cuando la mezcla de hierro

esponja, acero reciclado y carbono ingresa al horno la puerta principal es cubierta con una

masa selladora esto evita el ingreso excesivo de aire y permite mantener mejor el calor.

En el interior del horno elctrico la principal energa usada para fundir la carga es la

energa elctrica, generada por tres electrodos que generan temperatura por encima delos

3000C a 5000C tambin se produce energa qumica producto de la oxidacin. El hierro

esponja, el acero reciclado o fragmentado y el carbono se funden a 1600 C obteniendo se

as el acero lquido, luego de 40 minutos de combustin el acero lquido pasa el horno

cuchara donde otros 3 electrodos realizan el afino, es decir se ajusta la composicin

qumica del acero logrndose as la calidad necesaria para el producto. Luego a travs de la

buza u orifico ubicado en la base de la cuchara el acero pasa a la colada continua .se inicia

vertiendo el acero lquido de la cuchara al Tandich o distribuidor que reduce la

turbulencia del flujo y lleva el acero lquido por 4 lneas de colada o moldes oscilatorios

donde se le da una refrigeracin primaria para solidificarlas superficialmente, luego

mediante sprays y toberas se realiza la refrigeracin secundaria esta barra solidificada es

cortada obtenindose las palanquillas.

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

LAMINACIN:

Empieza con el calentamiento de la palanquilla en el horno recalentador a una

Temperatura de trabajo que vara entre los 1000-1200C de ah pasa al tren de laminacin

donde se inicia el estiramiento de la palanquilla a travs de cajas de devaste y rodillos;

formando as las barras y perfiles segn el tipo de rodillo acabador que se haya colocado y

segn el largo que se desea obtener, el producto pasa a la mesa de enfriamiento donde se

corta y empaqueta, si se desea obtener alambrn, el acero laminado se transfiere caliente

al nuevo tren de alambrn donde se producen en varios dimetros y luego pasa al

bobinador los que forman los rollos de acero.

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

6.DIAGRAMA DE FLUJO

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

7. DIAGRAMA DE BLOQUES

CHATARRA

HIERRO

ESPONJA

HORNO ELCTRICO

DE ARCO

CUCHARA

COLADA CONTINA

HORNOS DE

RECALENTAMIENTO

LAMINACION

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

8. MODELOS Y/O REACCIONES QUMICAS ESPECFICAS QUE IDENTIFICAN AL PROCESO

INDUSTRIAL INORGNICO O ELEGIDO

Reaccin general:

Fe

2

O

3

+3CO 2Fe +CO

2

Reacciones qumicas en el Afino:

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

9. PRECISAR LAS CONDICIONES DE PROCESO

La fabricacin del acero en horno elctrico se basa en la fusin de las chatarras por medio

de una corriente elctrica, y al afino posterior del bao fundido.

Horno elctrico:

Temperatura: 1600C

Tiempo de combustin: 36 minutos

Transformador: 100 MVA

Horno cuchara:

Temperatura: 1600C

Laminado:

1250C inicio del proceso

800C al final del mismo.

10. PURIFICACIN Y TRATAMIENTO FINAL DEL PRODUCTO PRINCIPAL A OBTENER

Las palanquillas no son utilizables directamente, debiendo transformarse en productos

comerciales por medio de la laminacin o forja en caliente.

De forma simple, podramos describir la laminacin como un proceso en el que se hace

pasar al semiproducto (palanquilla) entre dos rodillos o cilindros, que giran a la misma

velocidad y en sentidos contrarios, reduciendo su seccin transversal gracias a la presin

ejercida por stos. En este proceso se aprovecha la ductilidad del acero, es decir, su

capacidad de deformarse.

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

El proceso comienza elevando la temperatura de las palanquillas mediante hornos de

recalentamiento hasta un valor ptimo para ser introducidas en el tren de laminacin.

Generalmente estos hornos son de gas y en ellos se distinguen tres zonas: de

precalentamiento, de calentamiento y de homogeneizacin. El paso de las palanquillas de

una zona a otra se realiza por medio de distintos dispositivos de avance. La atmsfera en

el interior del horno es oxidante, con el fin de reducir al mximo la formacin de cascarilla.

Alcanzada la temperatura deseada en toda la masa de la palanquilla, sta es conducida a

travs de un camino de rodillos hasta el tren de laminacin. Este tren est formado por

parejas de cilindros que van reduciendo la seccin de la palanquilla. Primero de la forma

cuadrada a forma de valo, y despus de forma de valo a forma redonda. A medida que

disminuye la seccin, aumenta la longitud del producto transformado y, por tanto, la

velocidad de laminacin. El tren se controla de forma automtica, de forma que la

velocidad de las distintas cajas que lo componen va aumentando en la misma proporcin

en la que se redujo la seccin en la anterior.

El tren de laminacin se divide en tres partes:

Tren de desbaste: donde la palanquilla sufre una primera pasada muy ligera para

romper y eliminar la posible capa de cascarilla formada durante su permanencia en el

horno.

Tren intermedio: formado por distintas cajas en las que se va conformando por

medio de sucesivas pasadas la seccin.

Tren acabador: donde el producto experimenta su ltima pasada y obtiene su

geometra.

Las barras ya laminadas se depositan en una gran placa o lecho de enfriamiento. De ah,

son trasladadas a las lneas de corte a medida y empaquetado y posteriormente pasan a la

zona de almacenamiento y expedicin.

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

Durante la laminacin se controlan los distintos parmetros que determinarn la calidad

del producto final: la temperatura inicial de las palanquillas, el grado de deformacin de

cada pasada para evitar que una deformacin excesiva d lugar a roturas o

agrietamientos del material, as como el grado de reduccin final, que define el grado de

forja, y sobre todo el sistema de enfriamiento controlado.

11. CINTICA Y TERMODINMICA DE LA REACCIN PRINCIPAL

Se trata de una reaccin exotrmica que se da a temperaturas muy elevadas.

Autosuficiente a nivel energtico.

Un aumento de presin puede modificar el desplazamiento de equilibrio hacia

la izquierda.

El aumento de temperatura modificar la constante de equilibrio.

12. IMPACTO AMBIENTAL.

La industria de acero es una de las ms importantes en los pases desarrollados y los que

estn en vas de desarrollo. En los ltimos, esta industria, a menudo, constituye la piedra

angular de todo el sector industrial. Su impacto econmico tiene gran importancia, como

fuente de trabajo, y como proveedor de los productos bsicos requeridos por muchas

otras industrias: construccin, maquinaria y equipos, y fabricacin de vehculos de

transporte y ferrocarriles. Durante la fabricacin del acero se producen grandes

cantidades de aguas servidas y emisiones atmosfricas. Si no es manejada

adecuadamente, puede causar mucha degradacin de la tierra, del agua y del aire. Se

producen grandes cantidades de gases que contienen monxido de carbono y polvo.

El paso final de la produccin de acero convierte los lingotes de acero en los productos

finales deseados. Los lingotes se laminan y forman placas, alambres, planchas, barras,

tubos y varillas. Durante la laminacin, se emplean grandes cantidades de aceite hidrulico

y lubricante. Adems, los bajos qumicos (para eliminar los xidos) y la limpieza del

producto final para remover el aceite y grasa, pueden generar volmenes significativos de

desechos lquidos cidos, alcalinos y de solventes.

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

13. APLICACIONES:

El acero en sus distintas clases est presente de forma abrumadora en nuestra vida

cotidiana en forma de herramientas, utensilios, equipos mecnicos y formando parte de

electrodomsticos y maquinaria en general as como en las estructuras de las

viviendas que habitamos y en la gran mayora de los edificios modernos.

Los fabricantes de medios de transporte de mercancas (camiones) y los de maquinaria

agrcola son grandes consumidores de acero.

Tambin son grandes consumidores de acero las actividades constructoras de ndole

ferroviario desde la construccin de infraestructuras viarias as como la fabricacin de

todo tipo de material rodante.

Otro tanto cabe decir de la industria fabricante de armamento, especialmente la dedicada

a construir armamento pesado, vehculos blindados y acorazados.

Tambin consumen mucho acero los grandes astilleros constructores de barcos

especialmente petroleros, y gasistas u otros buques cisternas.

Como consumidores destacados de acero cabe citar a los fabricantes de automviles

porque muchos de sus componentes significativos son de acero.

A modo de ejemplo cabe citar los siguientes componentes del automvil que son de acero:

Son de acero forjado entre otros componentes: cigeal, bielas, piones, ejes de

transmisin de caja de velocidades y brazos de articulacin de la direccin.

De chapa de estampacin son las puertas y dems componentes de la carrocera.

De acero laminado son los perfiles que conforman el bastidor.

Son de acero todos los muelles que incorporan como por

ejemplo; muelles de vlvulas, de asientos, de prensa embrague, de amortiguadores,

etc.

De acero de gran calidad son todos los rodamientos que montan los automviles.

De chapa troquelada son las llantas de las ruedas, excepto las de alta gama que son

de aleaciones de aluminio.

De acero son todos los tornillos y tuercas.

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

Cabe destacar que cuando el automvil pasa a desguace por su antigedad y deterioro se

separan todas las piezas de acero, son convertidas en chatarra y son reciclados de nuevo

en acero mediante hornos elctricos y trenes de laminacin o piezas de fundicin de

hierro.

DESECHOS SLIDOS:

Las fbricas de hierro y acero producen grandes cantidades de desechos slidos, como

escoria de horno alto, que puede ser utilizada para producir ciertos tipos de cemento, si se

granula correctamente. La escoria bsica, otro desecho slido, se emplea como

fertilizante, y se produce al utilizar los minerales de hierro que poseen un alto contenido

de fsforo.

DESECHOS LQUIDOS:

Los solventes y cidos que se utilizan para limpiar el acero son, potencialmente,

peligrosos, y deben ser manejados, almacenados y eliminados como tal. Algunos de los

subproductos que se recuperan son peligrosos o carcinognicos, y se debe tomar las

medidas adecuadas para recolectar, almacenar y despachar estos productos. Es necesario

monitorear las fugas de lquidos y gases.

REDUCCIN DE DESECHOS:

Si no se toman las medidas apropiadas, la contaminacin atmosfrica puede convertirse

en un problema muy serio. Ser necesario, durante la etapa de diseo, estudiar formas de

reducir la contaminacin atmosfrica, mediante el uso de equipos especiales que

eliminaran el polvo seco, para separar los gases y recuperar los qumicos valiosos, y

remover los contaminantes txicos y recolectar los gases que contienen monxido de

carbono e hidrgeno, a fin de utilizarlos como combustibles secundarios en la planta, o

para producir otros qumicos (p.ej., metanol y amonaco). Estas medidas pueden reducir

la contaminacin atmosfrica y aumentar la eficiencia energtica. Los qumicos que causan

contaminacin atmosfrica son: dixido de azufre, xidos de nitrgeno, benceno, tolueno,

[ PROCESOS INDUSTRIALES INORGNICOS ] 2014

xileno, naftaleno, fenoles, benzopirina, cianuro, sulfuro de hidrgeno, y los compuestos de

plomo y cinc.

Se emplean grandes cantidades de agua en la fabricacin de hierro y acero. Es necesario

contar con sistemas de tratamiento de aguas servidas para todos los procesos de

fabricacin de hierro y acero, y se debe estudiar la forma de reciclar el agua servida y

tratada. Debido al alto contenido de slidos de las aguas negras que se emplean para lavar

los gases, es necesario incluir amplias instalaciones de coagulacin y asentamiento.

14. CASOS PROBLEMTICOS A NIVEL INDUSTRIAL:

Dentro de las desventajas en el uso de hornos elctricos, se puede mencionar:

Mano de obra calificada, en su operacin.

Potencia de operacin elevada.

You might also like

- Metalurgia Del AceroDocument54 pagesMetalurgia Del AceroSiul Vargas AcaroNo ratings yet

- Manual TCNA para Mexico 2011 - UnomasalacolaDocument108 pagesManual TCNA para Mexico 2011 - UnomasalacolaManuales de Interes86% (7)

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Reglamento para La Apertura y Control Sanitario de Plantas Industriales - D.S. 029-65-DGSDocument27 pagesReglamento para La Apertura y Control Sanitario de Plantas Industriales - D.S. 029-65-DGSRicardo Carrasco-FranciaNo ratings yet

- Alto HornoDocument38 pagesAlto HornoMIRNANo ratings yet

- Tipos de Hornos de FundiciónDocument24 pagesTipos de Hornos de FundiciónNancy Durán100% (6)

- 1 Procedimiento Instalacion de TuberiasDocument4 pages1 Procedimiento Instalacion de TuberiasFili ChafloqueNo ratings yet

- Tarea Integrador 1Document26 pagesTarea Integrador 1Jose Gutierrez SalasarNo ratings yet

- Alto Horno (Clase Magistral) - Autor: Ing Luis Palga CondoriDocument99 pagesAlto Horno (Clase Magistral) - Autor: Ing Luis Palga Condoriluis palga67% (3)

- Gropius - Alcances de La ArquitecturaDocument10 pagesGropius - Alcances de La ArquitecturaOmar Narciso Hernández Ramos50% (4)

- Hornos y Defectos de FundicionDocument26 pagesHornos y Defectos de FundicioncerjiocastellNo ratings yet

- Material de Apoyo 2 PDFDocument7 pagesMaterial de Apoyo 2 PDFWilder MedinaNo ratings yet

- Pirometalurgia Hidrometalurgia ElectrometalurgiaDocument7 pagesPirometalurgia Hidrometalurgia ElectrometalurgiaSebaNo ratings yet

- El Alto HornoDocument11 pagesEl Alto HornoAng mecNo ratings yet

- Año de la universalización de la salud: Horno reverberoDocument23 pagesAño de la universalización de la salud: Horno reverberoFERNANDO PEDRO SOTO HUAMANVILCANo ratings yet

- Metalurgia Unidad 3 AcerosDocument19 pagesMetalurgia Unidad 3 AcerosAzul HernándezNo ratings yet

- Proceso alto horno metalurgiaDocument11 pagesProceso alto horno metalurgiaLuis Fernando Pedraza Claros100% (1)

- Acero SiemensDocument3 pagesAcero Siemensabelz4No ratings yet

- Producción Del Hierro y El AceroDocument14 pagesProducción Del Hierro y El AceroEdgardoVieux100% (1)

- Funcionamiento del Alto Horno y sus ProductosDocument6 pagesFuncionamiento del Alto Horno y sus ProductosURIEL HERNANDEZNo ratings yet

- SiderurgiaDocument54 pagesSiderurgiaDanay ChNo ratings yet

- Convertidor LD Grupo 5 SidelurgiaDocument47 pagesConvertidor LD Grupo 5 SidelurgiaAnonymous 8D55LuzNo ratings yet

- Acero Parte IDocument25 pagesAcero Parte Iveronica lopezNo ratings yet

- Equipo#3.Grupo - NB4Hornos BOF Eléctricos Convertidores Bessemer y Thomas (Equipo3.GrupoNB4.Tema1.5)Document13 pagesEquipo#3.Grupo - NB4Hornos BOF Eléctricos Convertidores Bessemer y Thomas (Equipo3.GrupoNB4.Tema1.5)Joshua RuizNo ratings yet

- SIDERURGIA FinalDocument63 pagesSIDERURGIA FinalAllison JuarezNo ratings yet

- Tipos de Hornos IndustrialesDocument12 pagesTipos de Hornos IndustrialesCesar GomezNo ratings yet

- Investigación de Fundición y Puntos de FusiónDocument12 pagesInvestigación de Fundición y Puntos de FusiónJesus CruzNo ratings yet

- Laminacion de Productos Planos en CalienteDocument29 pagesLaminacion de Productos Planos en CalienteJose Miguel Gutierre SurcoNo ratings yet

- Zonas Del Alto HornoDocument6 pagesZonas Del Alto HornoyoyiNo ratings yet

- Actividad Semana 3 Sena MetalurgiaDocument7 pagesActividad Semana 3 Sena Metalurgiakerly426No ratings yet

- Materiales Ferrosos y No FerrososDocument7 pagesMateriales Ferrosos y No Ferrososa3522110400No ratings yet

- Alto HornoDocument46 pagesAlto HornoLuigi PanquevaNo ratings yet

- Calculo MecanicoDocument36 pagesCalculo MecanicoDaniGallardoNo ratings yet

- Alto Horno TrabDocument11 pagesAlto Horno TrabDulce RomanoNo ratings yet

- Ensayo de Hierro FundidoDocument8 pagesEnsayo de Hierro FundidoIlse SolisNo ratings yet

- Cálculo Mecánico Ii-Clase 1-Siderurgia y MetalografíaDocument36 pagesCálculo Mecánico Ii-Clase 1-Siderurgia y Metalografíacarlos bresanovichNo ratings yet

- Fabricación Del AceroDocument13 pagesFabricación Del AceroHannia BgNo ratings yet

- Metodología de Proceso de Fusión en en El HornoDocument6 pagesMetodología de Proceso de Fusión en en El HornoGabriel FuentesNo ratings yet

- Obtención Del ArrabioDocument11 pagesObtención Del ArrabioDarwinAcaroNo ratings yet

- Refractarios en Alto Horno - Grupo2Document23 pagesRefractarios en Alto Horno - Grupo2Diego Cortez100% (1)

- Presentacion Metalografia 5. 2022Document35 pagesPresentacion Metalografia 5. 2022renzo riveraNo ratings yet

- Materialde Apoyo 2Document7 pagesMaterialde Apoyo 2Fredy Alexander MendezNo ratings yet

- Siderurgia y Diagrama de Fases FinalDocument69 pagesSiderurgia y Diagrama de Fases FinalJurgen Kevin SolisNo ratings yet

- Produccion de ArrabioDocument11 pagesProduccion de Arrabiorq12No ratings yet

- Estructura y Propiedad de Los Materiales. Materiales FerrososDocument6 pagesEstructura y Propiedad de Los Materiales. Materiales FerrososJosue Ulises Almanza GomezNo ratings yet

- ALTO HORNO PROCESO FUNDAMENTAL ACERODocument12 pagesALTO HORNO PROCESO FUNDAMENTAL ACERORicardo GallegosNo ratings yet

- L Concentrado de Cobre Seco Con Una Concentración Del 31Document25 pagesL Concentrado de Cobre Seco Con Una Concentración Del 31Sherry BeardNo ratings yet

- Proceso Siderurgico PDFDocument13 pagesProceso Siderurgico PDFGabriela Hernanadez100% (1)

- Tarea ManufacturaDocument8 pagesTarea ManufacturaGustavo BarreraNo ratings yet

- Obtención Del ArrabioDocument30 pagesObtención Del ArrabiokaesarNo ratings yet

- Ing de Materiales Tarea 3Document11 pagesIng de Materiales Tarea 3Petterson Anthony Ortega BonillaNo ratings yet

- Diferencia Entre Hierro y AceroDocument4 pagesDiferencia Entre Hierro y AceroDanilo AndresNo ratings yet

- Clase #01 Materiales - FerrososDocument38 pagesClase #01 Materiales - FerrososMishell Huaman MendozaNo ratings yet

- Paola Lopez - Introducción Del Acero Estructural - Investigación #1Document10 pagesPaola Lopez - Introducción Del Acero Estructural - Investigación #1Paola Samir Lopez De DiosNo ratings yet

- Industria Del ACERODocument51 pagesIndustria Del ACEROEdison Quispe HuamanNo ratings yet

- ConvertidoresDocument6 pagesConvertidoresEnrique Claudio MedinaNo ratings yet

- Procesos de fabricación de metales ferrososDocument32 pagesProcesos de fabricación de metales ferrososAbraham Martinez DavilaNo ratings yet

- Afino del acero con métodos BOF, horno eléctrico y convertidoresDocument6 pagesAfino del acero con métodos BOF, horno eléctrico y convertidoresOscar MontoyaNo ratings yet

- Examen Parcial de SiderurgiaDocument5 pagesExamen Parcial de SiderurgiaJorge Ayala100% (1)

- 1era SEMANA PROCESO SIDERÚRGICO INTEGRALDocument5 pages1era SEMANA PROCESO SIDERÚRGICO INTEGRALNerio HurtadoNo ratings yet

- Grup-4 Coque MetalurgicoDocument11 pagesGrup-4 Coque MetalurgicoJOSEALENo ratings yet

- Hornos de fusión para cobre: tipos y característicasDocument11 pagesHornos de fusión para cobre: tipos y característicascamiloNo ratings yet

- Metales FerrososDocument27 pagesMetales FerrososHugo Vela GarciaNo ratings yet

- Proyecto Productivo Llacuaripampa SoldaduraDocument11 pagesProyecto Productivo Llacuaripampa SoldaduraMariaDavilaNo ratings yet

- Cámara Nacional de IndustriasDocument5 pagesCámara Nacional de IndustriasJose pedro Muñoz cespdesNo ratings yet

- Programa de CapacitaciónDocument8 pagesPrograma de CapacitaciónOscar NavarroNo ratings yet

- Máquinas que usan tornillos para movimiento linealDocument2 pagesMáquinas que usan tornillos para movimiento linealAlberto RomeroNo ratings yet

- Fabricacion de MoldesDocument5 pagesFabricacion de MoldesxavifoxNo ratings yet

- Catálogo Productos ServiciosnewDocument59 pagesCatálogo Productos ServiciosnewjavierperezcalderonNo ratings yet

- BrocaDocument5 pagesBrocajchender515100% (1)

- Garcia Carlos Act 2.Document14 pagesGarcia Carlos Act 2.adolfoNo ratings yet

- Libro 6 Historia Gas NaturalDocument16 pagesLibro 6 Historia Gas NaturalCristian Gabriel BandinNo ratings yet

- Computo Metricos Tanque y RedDocument18 pagesComputo Metricos Tanque y RedjjNo ratings yet

- Nuevo Modelo Aduanero Del PeruDocument16 pagesNuevo Modelo Aduanero Del Perujohnny beltranNo ratings yet

- Costos Taller # 3 Actividad 4Document12 pagesCostos Taller # 3 Actividad 4Caro D.No ratings yet

- Industria Manufacturera Maquiladora y de Servicios de ExportaciónDocument6 pagesIndustria Manufacturera Maquiladora y de Servicios de ExportaciónLuisAngelMlNo ratings yet

- Examen de Ingenieria de ProduccionDocument6 pagesExamen de Ingenieria de ProduccionJunior Galvez Venegas100% (1)

- Procesos Industriales de Plásticos Térmicos, Compuestos y Termofraguantes, y Materiales CerámicosDocument9 pagesProcesos Industriales de Plásticos Térmicos, Compuestos y Termofraguantes, y Materiales CerámicosDiany CastilloNo ratings yet

- Caso Peruphone SrltdaDocument42 pagesCaso Peruphone Srltdabackhuseinhotmail.comNo ratings yet

- Pasa CablesDocument10 pagesPasa CablespaudissNo ratings yet

- Construccion 4Document14 pagesConstruccion 4Jorge BaltazarNo ratings yet

- Acabados en La ConstruccionDocument61 pagesAcabados en La ConstruccionHenry Valle MolinaNo ratings yet

- Unidad 2 ConexionesDocument5 pagesUnidad 2 ConexionesTrinidesantaNo ratings yet

- Fatiga FisicaDocument10 pagesFatiga FisicaZabdiel LozadaNo ratings yet

- Producción primaria Arg. 1852-1930Document7 pagesProducción primaria Arg. 1852-1930Karen Funes50% (2)

- Capitulo 2Document148 pagesCapitulo 2Anita OrtizNo ratings yet

- Mercadotecnia Industrial PDFDocument41 pagesMercadotecnia Industrial PDFLucio AvilaNo ratings yet

- Redox reacciones químicasDocument2 pagesRedox reacciones químicasAngel VegaNo ratings yet

- Reporte Final de Estadia Plan de Control Y Manejo de Almacenes de Partes y Refacciones Universidad Tecnologica de LeonDocument28 pagesReporte Final de Estadia Plan de Control Y Manejo de Almacenes de Partes y Refacciones Universidad Tecnologica de LeonLuis Ernesto Valdivia Vera100% (2)