Professional Documents

Culture Documents

ACERO

Uploaded by

Verito MejíaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

ACERO

Uploaded by

Verito MejíaCopyright:

Available Formats

- 1 -

Facultad de Ingeniera Ciencias Fsicas y

Matemtica

Escuela de Ingeniera Civil

Ensayo de Materiales I

MONOGRAF A

Tema:

EL ACERO

- 2 -

ndice:

1. Objetivos ............................3

2. Introduccin ...........................................................................4

3. Historia del acero.............6

4. Procesos de fabricacin del acero .......8

4.1 Fabricacin en horno elctrico....10

4.2 Flujos de materia del proceso de fabricacin del acero...14

4.3 El reciclado de los materiales de construccin...15

4.3.1 Opciones de reciclado del acero.....16

5. Formacin Del Acero. Diagrama Hierro-Carbono (Fe-C)......16

6. Propiedades fsicas y mecnicas del acero.17

6.1 Rango de comportamiento elstico..18

6.2 Esfuerzo de fluencia.19

6.3 Resistencia a la rotura..20

6.4Modulo de elasticidad...20

6.5 Ductilidad.21

7. Otras propiedades del acero...21

7.1 Densidad..21

7.2Resistencia a la corrosin.21

8. Clasificacin de los aceros22

9. Aceros de gran resistencia.32

10. Aceros de sedimentacin33

11. Aceros de nitruracin..33

12. Produccin y consumo de acero.42

13. Tratamientos Del Acero..44

14. Mecanizado Del Acero...46

15. Aplicaciones50

16. Ensayos mecanicos del acero..51

17. Normas relacionadas con el acero...52

18. Conclusiones55

19. Bibliografa56

- 3 -

1. OBJETIVOS

El objetivo de esta monografa es dar a conocer este material de

construccin tan importante como es el acero, tanto en nuestro medio

como en otros en los que al igual que el nuestro de de vital importancia.

Dar a conocer como apareci en un principio este material y como ha ido

cambiando a travs de la historia.

Dar a conocer los aceros que se fabrican en nuestro pas, asi como los

pases que ms consumen y fabrican este material de mucha importancia

en la construccin.

Analizar las propiedades fsicas y mecnicas de este material a media que

ha ido cambiando con el tiempo.

- 4 -

2. INTRODUCCION

El acero, como material indispensable de refuerzo en las construcciones, es una

aleacin de hierro y carbono, en proporciones variables, y pueden llegar hasta el 2% de

carbono, con el fin de mejorar algunas de sus propiedades, puede contener tambin

otros elementos. Una de sus caractersticas es admitir el temple, con lo que aumenta su

dureza y su flexibilidad.

En las dcadas recientes, los ingenieros y arquitectos han estado pidiendo

continuamente aceros cada vez ms sofisticados, con propiedades de resistencia a la

corrosin, aceros ms soldables y otros requisitos. La investigacin llevada a cabo por

la industria del acero durante este periodo ha conducido a la obtencin de varios grupos

de nuevos aceros que satisfacen muchos de los requisitos y existe ahora una amplia

variedad cubierta gracias a las normas y especificaciones actuales.

El acero es indispensable debido a su bajo precio y dureza, especialmente en

automviles, barcos y componentes estructurales de edificios, vehculos, sistemas de

tuberas, motores, vlvulas y engranajes.

No se debe confundir el acero con el hierro, que es un metal relativamente duro y tenaz,

con dimetro atmico de 2,48 , con temperatura de fusin de 1.535 C y punto de

ebullicin 2.740 C. Por su parte, el carbono es un no metal de dimetro menor 1,54 ,

blando y frgil en la mayora de sus formas alotrpicas. La difusin de este elemento en

la estructura cristalina del anterior se logra gracias a la diferencia en dimetros

atmicos.

El acero conserva las caractersticas metlicas del hierro en estado puro, pero la adicin

de carbono y de otros elementos tanto metlicos como no metlicos mejora sus

propiedades fsico-qumicas.

Existen muchos tipos de acero en funcin del o los elementos aleantes que estn

presentes. La definicin en porcentaje de carbono corresponde a los aceros al carbono,

en los cuales este no metal es el nico aleante, o hay otros pero en menores

concentraciones. Otras composiciones especficas reciben denominaciones particulares

en funcin de mltiples variables como por ejemplo los elementos que predominan en

su composicin (aceros al silicio), de su susceptibilidad a ciertos tratamientos (aceros de

- 5 -

cementacin), de alguna caracterstica potenciada (aceros inoxidables) e incluso en

funcin de su uso (aceros estructurales). Usualmente estas aleaciones de hierro se

engloban bajo la denominacin genrica de aceros especiales, razn por la que aqu se

ha adoptado la definicin de los comunes o "al carbono" que adems de ser los primeros

fabricados y los ms empleados, sirvieron de base para los dems. Esta gran variedad de

aceros llev a Siemens a definir el acero como un compuesto de hierro y otra sustancia

que incrementa su resistencia.

Los dos componentes principales del acero se encuentran en abundancia en la

naturaleza, lo que favorece su produccin a gran escala. Esta variedad y disponibilidad

lo hace apto para numerosos usos como la construccin de maquinaria, herramientas,

edificios y obras pblicas, contribuyendo al desarrollo tecnolgico de las sociedades

industrializadas. A pesar de ello existen sectores que no utilizan acero (como la

construccin aeronutica), debido a su densidad (7.850 kg/m de densidad en

comparacin a los 2.700 kg/m del aluminio, por ejemplo).

Una de las propiedades ms importantes de los aceros es su gran plasticidad y

maleabilidad a elevada temperatura, que permite transformar su forma o dimensiones

por laminado o martillado en caliente con gran facilidad. Adems los aceros son dctiles

y por trabajo en fro se pueden laminar o estirar en forma de chapas, flejes, alambres o

hilos de muy pequeo espesor o dimetro.

Otra de las propiedades ms valiosas de los aceros, es la facultad de adquirir con el

temple una dureza extraordinaria.

En la actualidad, hay muchos tipos de aceros de las ms diversas composiciones y

propiedades, y cualquier acerera moderna fabrica ms de cien clases diferentes,

dependiendo principalmente sus caractersticas y propiedades de la composicin y de

los tratamientos trmicos que se les da.

En otras palabras el acero no es ms que una aleacin a base de hierro (Fe) y

principalmente de carbono adems de otros elementos de aleacin como el manganeso,

silicio, azufre, fsforo y en ocasiones especiales nquel, cromo, molibdeno, tungsteno y

vanadio. El contenido de su principal elemento de aleacin (carbono) va desde 0.03

hasta 1.7 o llegando en algunos casos excepcionales hasta 2.5%.

- 6 -

3. HISTORIA

Es imposible determinar a ciencia cierta dnde y cmo el hombre descubri el hierro,

pero es cierto que su historia est estrechamente ligada con el desarrollo de la cultura y

la civilizacin.

Los metales inician su historia cuando el hombre se siente atrado por su brillo y se da

cuenta de que golpendolos puede darles forma y fabricar as utensilios tan necesarios

para su supervivencia.

La humanidad se sucede en Edades, a las que se ha dado nombres de metales, y cuando

se cierran las Edades del Cobre y Bronce, a las que se atribuye una duracin de 500 a

2000 aos, comienza la Edad del Hierro.

Con la excepcin del aluminio, el hierro se encuentra en la naturaleza en cantidades

mayores que cualquier otro metal; se explota con mtodos relativamente sencillos, y se

puede trabajar y transformar tanto como se quiera. La razn del retraso en la aparicin

del hierro respecto al bronce hay que buscarla en el elevado punto de fusin del hierro

puro, lo que haca prcticamente imposible que una vez tratados sus minerales se

pudiese ofrecer en forma lquida, separado de la escoria.

Las primeras producciones se obtuvieron seguramente rodeando al mineral totalmente

con carbn de lea con el que no era posible alcanzar la temperatura suficiente para

fundir el metal, obtenindose en su lugar una masa esponjosa y pastosa, mezcla de

hierro y escoria, que haba que martillear repetidamente al rojo vivo para eliminar la

escoria y las impurezas.

Este martilleo produca dos efectos, por un lado consegua obtener un hierro puro al

eliminar las escorias e impurezas, endurecindolo por forja al mismo tiempo. Se

obtenan as barras de hierro forjado resistente y maleable, que no eran otra cosa que un

tipo muy primitivo de acero.

La evolucin tecnolgica orient sus esfuerzos en tratar de aumentar la temperatura a la

que se someta al mineral de hierro, por medio de la utilizacin de hornos en los que se

introduca una mezcla de mineral y carbn vegetal, lo que se traduca en un aumento de

produccin y en la lgica economa del sistema.

- 7 -

Sin embargo, cuando estos hornos se calentaban en exceso el mineral pasaba de la

forma pastosa a la lquida pero con un contenido en carbono tan alto que no permita la

forja. Este producto era en principio no aprovechable, y requera un afino, trmino

que se ha conservado hasta hoy en da y que se emplea para describir el proceso de

transformacin del hierro colado al acero.

Con el paso del tiempo, se fue comprobando que la obtencin accidental del hierro

colado no era una desgracia, sino que por el contrario se trataba de una materia prima

mejor para obtener posteriormente el acero, con todas las ventajas tcnicas y

econmicas que implica el proceso.

Para llegar a este punto fue preciso recorrer tres etapas fundamentales. La primera fue la

sustitucin del carbn de lea por la hulla y, ms concretamente, por el coque. La

segunda consisti en ir aumentando la altura de los hornos, gracias a las caractersticas

resistentes del coque que permita aumentar la carga de stos y, en consecuencia, su

produccin. Y la tercera etapa recogera el conjunto de mejoras e innovaciones

conducentes a avivar la combustin del horno, primero mediante el aumento de la

ventilacin y, posteriormente, mediante el calentamiento del aire soplado. El resultado

final dara paso a la tecnologa de los actuales hornos altos.

En 1855 se produce un hecho trascendental en la produccin y el futuro del acero: el

invento del convertidor ideado por Henry Bessemer, que supuso el paso revolucionario

de la obtencin del acero a partir del hierro producido en el alto horno. Este invento

trascendental se completa por Thomas en 1873, al conseguir convertir el hierro colado,

de alto contenido en fsforo, en acero de alta calidad mediante un convertidor con

recubrimiento bsico.

Despus del siglo XIV se aument el tamao de los hornos utilizados para la fundicin

y se increment el tiro para forzar el paso de los gases de combustin por la carga o

mezcla de materias primas. En estos hornos de mayor tamao el mineral de hierro de la

parte superior del horno se reduca a hierro metlico y a continuacin absorba ms

carbono como resultado de los gases que lo atravesaban. El producto de estos hornos era

el llamado arrabio, una aleacin que funde a una temperatura menor que el acero o el

hierro forjado. El arrabio se refinaba despus para fabricar acero.

- 8 -

La produccin moderna de acero emplea altos hornos que son modelos perfeccionados

de los usados antiguamente. El proceso de refinado del arrabio mediante chorros de aire

se debe al inventor britnico Henry Bessemer, que en 1855 desarroll el horno o

convertidor que lleva su nombre. Desde la dcada de 1960 funcionan varios mini hornos

que emplean electricidad para producir acero a partir de chatarra. Sin embargo, las

grandes instalaciones de altos hornos continan siendo esenciales para producir acero a

partir de mineral de hierro.

A partir de entonces las innovaciones en la produccin del acero se han ido sucediendo

hasta nuestros das, gracias a la participacin de figuras como las de Martn, Siemens,

Hroult, los tcnicos de Linz y Donawitz y tantos otros.

Actualmente los procesos han ido mejorando el acero en especial el usado mediante la

reduccin con oxigeno inventado en Austria en 1948 y el colada contian que es el que

permite la formacin de perfiles mediante la dosificacin del material fundido en un

molde enfriado por agua que genera un elemento constante en su seccin el mismo que

es afinado en sus dimensiones con rodillos.

4. PROCESOS DE FABRICACION DEL ACERO

El acero se puede obtener a partir de dos materias primas fundamentales:

El arrabio, obtenido a partir de mineral en instalaciones dotadas de alto horno (proceso

integral).

Las chatarras tanto frricas como inoxidables.

El tipo de materia prima condiciona el proceso de fabricacin. En lneas generales, para

fabricar acero a partir de arrabio se utiliza el convertidor con oxgeno, mientras que

partiendo de chatarra como nica materia prima se utiliza exclusivamente el horno de

arco elctrico (proceso electro-siderrgico). Los procesos en horno de arco elctrico

pueden usar casi un 100% de chatarra metlica como primera materia convirtindolo en

un proceso ms favorable desde un punto de vista ecolgico. Aun as, la media de las

estadsticas actuales calcula que el 85% de las materias primas utilizadas en los hornos

de arco elctrico son chatarra.

- 9 -

Las estimaciones del porcentaje mundial de industrias que utilizan el convertidor con

oxgeno en 1995 eran del 59% y de un 33% para las que utilizaban horno de arco

elctrico.

Las aleaciones de acero se realizan generalmente a travs del horno de arco elctrico,

incluyendo el acero inoxidable. En algunos tipos de acero inoxidable se aade a su

composicin molibdeno, titanio, niobio u otro elemento con el fin de conferir a los

aceros distintas propiedades.

Tras el proceso de reconversin industrial de la siderurgia en Espaa se abandon la va

del alto horno y se apost de forma decidida por la obtencin de acero a travs de horno

elctrico. En este proceso, la materia prima es la chatarra, a la que se le presta una

especial atencin, con el fin de obtener un elevado grado de calidad de la misma. Para

ello, la chatarra es sometida a unos severos controles e inspecciones por parte del

fabricante de acero, tanto en su lugar de origen como en el momento de la recepcin del

material en fbrica. La calidad de la chatarra depende de tres factores:

- Su facilidad para ser cargada en el horno

- Su comportamiento de fusin (densidad de la chatarra, tamao, espesor, forma)

- Su composicin, siendo fundamental la presencia de elementos residuales que sean

difciles de eliminar en el proceso del horno

Atendiendo a su procedencia, la chatarra se puede clasificar en tres grandes grupos:

a) Chatarra reciclada: formada por despuntes, rechazos, etc. originados en la propia

fbrica. Se trata de una chatarra de excelente calidad.

b) Chatarra de transformacin: producida durante la fabricacin de piezas y

componentes de acero (virutas de mquinas herramientas, recortes de prensas y

guillotinas, etc.).

c) Chatarra de recuperacin: suele ser la mayor parte de la chatarra que se emplea en la

acera y procede del desguace de edificios con estructura de acero, plantas industriales,

barcos, automviles, electrodomsticos, etc.

- 10 -

4.1 Fabricacin en horno elctrico

La fabricacin del acero en horno elctrico se basa en la fusin de las chatarras por

medio de una corriente elctrica, y al afino posterior del bao fundido.

El horno elctrico consiste en un gran recipiente cilndrico de chapa gruesa (15 a 30 mm

de espesor) forrado de material refractario que forma la solera y alberga el bao de

acero lquido y escoria. El resto del horno est formado por paneles refrigerados por

agua. La bveda es desplazable para permitir la carga de la chatarra a travs de unas

cestas adecuadas.

La bveda est dotada de una serie de orificios por los que se introducen los electrodos,

generalmente tres, que son gruesas barras de grafito de hasta 700 mm de dimetro. Los

electrodos se desplazan de forma que se puede regular su distancia a la carga a medida

que se van consumiendo.

Los electrodos estn conectados a un transformador que proporciona unas condiciones

de voltaje e intensidad adecuadas para hacer saltar el arco, con intensidad variable, en

funcin de la fase de operacin del horno.

- 11 -

Otro orificio practicado en la bveda permite la captacin de los gases de combustin,

que son depurados convenientemente para evitar contaminar la atmsfera. El horno va

montado sobre una estructura oscilante que le permite bascular para proceder al

sangrado de la escoria y el vaciado del bao.

El proceso de fabricacin se divide bsicamente en dos fases: la fase de fusin y la fase

de afino.

4.1.1. Fase de fusin

Una vez introducida la chatarra en el horno y los agentes reactivos y escorificantes

(principalmente cal) se desplaza la bveda hasta cerrar el horno y se bajan los electrodos

hasta la distancia apropiada, hacindose saltar el arco hasta fundir completamente los

materiales cargados. El proceso se repite hasta completar la capacidad del horno,

constituyendo este acero una colada.

4.1.2. Fase de afino

El afino se lleva a cabo en dos etapas. La primera en el propio horno y la segunda en un

horno cuchara. En el primer afino se analiza la composicin del bao fundido y se

procede a la eliminacin de impurezas y elementos indeseables (silicio, manganeso,

fsforo, etc.) y realizar un primer ajuste de la composicin qumica por medio de la

adicin de ferroaleaciones que contienen los elementos necesarios (cromo, nquel,

molibdeno, vanadio o titanio).

El acero obtenido se vaca en una cuchara de colada, revestida de material refractario,

que hace la funcin de cuba de un segundo horno de afino en el que termina de ajustarse

la composicin del acero y de drsele la temperatura adecuada para la siguiente fase en

el proceso de fabricacin.

4.1.3. La colada contina

Finalizado el afino, la cuchara de colada se lleva hasta la artesa receptora de la colada

continua donde vaca su contenido en una artesa receptora dispuesta al efecto.

La colada continua es un procedimiento siderrgico en el que el acero se vierte

directamente en un molde de fondo desplazable, cuya seccin transversal tiene la forma

geomtrica del semiproducto que se desea fabricar; en este caso la palanquilla.

- 12 -

La artesa receptora tiene un orificio de fondo, o buza, por el que distribuye el acero

lquido en varias lneas de colada, cada una de las cuales disponen de su lingotera o

molde, generalmente de cobre y paredes huecas para permitir su refrigeracin con agua,

que sirve para dar forma al producto. Durante el proceso la lingotera se mueve

alternativamente hacia arriba y hacia abajo, con el fin de despegar la costra slida que se

va formando durante el enfriamiento.

Posteriormente se aplica un sistema de enfriamiento controlado por medio de duchas de

agua fra primero, y al aire despus, cortndose el semiproducto en las longitudes

deseadas mediante sopletes que se desplazan durante el corte.

En todo momento el semiproducto se encuentra en movimiento continuo gracias a los

rodillos de arrastre dispuestos a los largo de todo el sistema.

Finalmente, se identifican todas las palanquillas con el nmero de referencia de la

colada a la que pertenecen, como parte del sistema implantado para determinar la

trazabilidad del producto, vigilndose la cuadratura de su seccin, la sanidad interna, la

ausencia de defectos externos y la longitud obtenida.

4.1.4. La laminacin

Las palanquillas no son utilizables directamente, debiendo transformarse en productos

comerciales por medio de la laminacin o forja en caliente.

De forma simple, podramos describir la laminacin como un proceso en el que se hace

pasar al semiproducto (palanquilla) entre dos rodillos o cilindros, que giran a la misma

velocidad y en sentidos contrarios, reduciendo su seccin transversal gracias a la

presin ejercida por stos. En este proceso se aprovecha la ductilidad del acero, es decir,

su capacidad de deformarse, tanto mayor cuanto mayor es su temperatura. De ah que la

laminacin en caliente se realice a temperaturas comprendidas entre 1.250C, al inicio

del proceso, y 800C al final del mismo.

La laminacin slo permite obtener productos de seccin constante, como es el caso de

las barras corrugadas.

El proceso comienza elevando la temperatura de las palanquillas mediante hornos de

recalentamiento hasta un valor ptimo para ser introducidas en el tren de laminacin.

- 13 -

Generalmente estos hornos son de gas y en ellos se distinguen tres zonas: de

precalentamiento, de calentamiento y de homogeneizacin. El paso de las palanquillas

de una zona a otra se realiza por medio de distintos dispositivos de avance. La atmsfera

en el interior del horno es oxidante, con el fin de reducir al mximo la formacin de

cascarilla.

Alcanzada la temperatura deseada en toda la masa de la palanquilla, sta es conducida a

travs de un camino de rodillos hasta el tren de laminacin. Este tren est formado por

parejas de cilindros que van reduciendo la seccin de la palanquilla. Primero de la

forma cuadrada a forma de valo, y despus de forma de valo a forma redonda. A

medida que disminuye la seccin, aumenta la longitud del producto transformado y, por

tanto, la velocidad de laminacin. El tren se controla de forma automtica, de forma que

la velocidad de las distintas cajas que lo componen va aumentando en la misma

proporcin en la que se redujo la seccin en la anterior.

El tren de laminacin se divide en tres partes:

- Tren de desbaste: donde la palanquilla sufre una primera pasada muy ligera para

romper y eliminar la posible capa de cascarilla formada durante su permanencia en el

horno.

- Tren intermedio: formado por distintas cajas en las que se va conformando por medio

de sucesivas pasadas la seccin.

- Tren acabador: donde el producto experimenta su ltima pasada y obtiene su

geometra de corrugado.

Las barras ya laminadas se depositan en una gran placa o lecho de enfriamiento. De ah,

son trasladadas a las lneas de corte a medida y empaquetado y posteriormente pasan a

la zona de almacenamiento y expedicin.

En el caso de la laminacin de rollos, stos salen del tren acabador en forma de espira,

siendo transportados por una cinta enfriadora, desde la que las espiras van siendo

depositadas en un huso, donde se compacta y se ata para su expedicin, o bien se lleva a

una zona de encarretado, dnde se forman bobinas en carrete.

Durante la laminacin se controlan los distintos parmetros que determinarn la calidad

del producto final: la temperatura inicial de las palanquillas, el grado de deformacin de

- 14 -

cada pasada para evitar que una deformacin excesiva d lugar a roturas o

agrietamientos del material, as como el grado de reduccin final, que define el grado

de forja, y sobre todo el sistema de enfriamiento controlado.

4.2 Flujos de materia del proceso de fabricacin del acero

Para producir una tonelada de acero virgen se necesitan 1500kg de ganga de hierro,

225kg de piedra caliza y 750kg de carbn (en forma de coque) [Lawson, B.; 1996]

La obtencin del acero pasa por la eliminacin de las impurezas que se encuentran en el

arrabio o en las chatarras, y por el control, dentro de unos lmites especificados segn el

tipo de acero, de los contenidos de los elementos que influyen en sus propiedades.

Las reacciones qumicas que se producen durante el proceso de fabricacin del acero

requieren temperaturas superiores a los 1000C para poder eliminar las sustancias

perjudiciales, bien en forma gaseosa o bien trasladndolas del bao a la escoria (ver

tabla 5.1).

Tabla 5.1. Principales reacciones qumicas en el afino

Elemento Forma de eliminacin

Reaccin qumica

Carbono

Al combinarse con el oxgeno se quema dando

lugar a CO y CO2 gaseoso que se elimina a

travs de los humos.

2C + O

2

2CO

2CO + O

2

2CO

2

Manganeso

Se oxida y pasa a la escoria.

Combinado con slice da lugar a silicatos.

2Mn + O

2

2MnO

MnO + SiO

2

Silicatos

Silicio

Se oxida y pasa a la escoria.

Forma silicatos

Si + O

2

SiO

2

SiO

2

+ xidos

silicatos

Fsforo

En una primera fase se oxida y pasa a l escoria.

En presencia de carbono y altas temperaturas

puede revertir al bao.

Para fijarlo a la escoria se aade cal

formndose fosfato de calcio.

4P + 5O

2

2P

2

O

5

P

2

O

5

+ 5FeO 2P + 5CO

2P

+ 5C +3CaO P

2

O

5

3Cao

+ 5Fe

Azufre

Su eliminacin debe realizarse mediante el

aporte de cal, pasando a la escoria en forma de

sulfuro de calcio. La presencia de manganeso

favorece la desulfuracin.

S + Fe + CaO FeO + SCa

S + Fe + MnO SMn + FeO

S + Fe + Mn SMn + Fe

- 15 -

Por cada tonelada de bloque de acero fabricado se generan: 145kg de escoria, 230kg de

escoria granulada, aproximadamente 150 000 litros de agua residual y alrededor de 2

toneladas de emisiones gaseosas (incluyendo CO2, xidos sulfurosos y xidos de

nitrgeno)

4.3 El reciclado de los materiales de construccin

Es importante estudiar las posibilidades de cada material constructivo para mejorar su

impacto ambiental a travs del reciclaje. Especialmente teniendo en cuenta la limitacin

de oportunidades para depositar los residuos y la creciente necesidad de preservar

nuestros recursos naturales.

Los datos del Plan Nacional de Residuos de construccin y demolicin para el periodo

2001-2006 reflejan la situacin del reciclado de residuos en Espaa:

- El volumen de residuos de construccin y demolicin oscila entre los 2 y 3 kilogramos

por habitante y da (tasa superior a la de la basura domiciliaria).

- El porcentaje de este tipo de residuos que actualmente son reutilizados o reciclados en

Espaa es inferior al 5%, muy lejos de pases como Holanda (90%), Blgica (87%),

Dinamarca (81%) o del Reino Unido (45%).

- El Plan Nacional se fija como objetivo una tasa de reutilizacin o reciclado de, al

menos, el 60% en el ao 2.006.

- Las Administraciones Pblicas fomentarn e incentivarn la creacin de

infraestructuras de reciclaje por parte de la iniciativa privada.

- El coste de la adecuada gestin de los residuos de construccin y demolicin habr de

ser asumido por los productores de los mismos, en aplicacin del principio "quin

contamina paga", debiendo articularse los instrumentos legales que posibiliten su

cumplimiento.

As pues, la posibilidad de reciclado estimada de los residuos de la construccin es de

alrededor del 90% mientras que, actualmente, slo un 5% es reciclado. Con un

porcentaje tan pequeo, pero con tanto margen para la superacin, se hace necesario

estudiar cmo cada material puede ser reciclado y convertirse as en ms eficiente

energticamente.

- 16 -

4.3.1 Opciones de reciclado del acero

Este apartado se centra en el tratamiento de los residuos de construccin, en las

opciones de reciclado posibles y en su inclusin en el anlisis de ciclo de vida.

Al ser un material de alta intensidad energtica, el acero tiene un alto potencial para ser

reciclado. El acero, se puede reciclar tcnicamente un nmero indefinido de veces, casi

sin degradacin en la calidad.

An as, la oxidacin reduce la cantidad de material no oxidado. Mientras que

prcticamente el 100% de los desechos de acero podran ser re-introducidos en la

industria, el porcentaje de acero reciclado se estima del 46%. Considerando la relativa

facilidad con la que el acero puede ser reciclado y las ventajas obtenidas cuando se

utiliza acero reciclado (requiere cuatro veces ms energa producir acero de mineral

virgen que reciclarlo), resulta claro que hay muchas posibilidades de mejora. Las

propiedades metlicas del acero son ventajosas ya que permiten que la separacin del

acero sea fsicamente viable tanto en flujos de desecho como en plantas de construccin

o demolicin usando imanes para separar el metal del resto de residuos. La naturaleza

magntica de los metales frricos facilita la separacin y manejo durante el reciclado.

Adems, la escoria generada en el proceso de produccin del acero, tambin puede ser

reciclada, y se usa actualmente como sustituto de cemento o ridos en la construccin

de carreteras y muros. Esta utilizacin es enormemente beneficiosa debido, por un lado,

a la significativa reduccin en la emisin de dixido de carbono que de otra forma seria

generado debido a la calcinacin del mineral calcreo, y por otro lado, a la reduccin de

escoria residual. Se estima que la creacin de una tonelada de escoria (durante la

produccin de 3,5 toneladas de metal fundido) ahorra entre 3 y 5 GJ de energa y puede

evitar la coccin de 1000 kg de calcrea, que tiene el potencial de generar entre 900 y

1200 kg de dixido de carbono.

5. FORMACIN DEL ACERO. DIAGRAMA HIERRO-CARBONO

(FE-C)

Fases de la aleacin de hierro-carbono

- 17 -

Austenita (hierro-. duro)

Ferrita (hierro-. blando)

Cementita (carburo de hierro. Fe

3

C)

Perlita (88% ferrita, 12% cementita)

Ledeburita (ferrita - cementita eutectica, 4,3% carbono)

Bainita

Martensita

Tipos de acero

Acero al carbono (0,03-2,1% C)

Acero corten (para intemperie)

Acero inoxidable (aleado con cromo)

Acero microaleado (HSLA, baja aleacin alta resistencia)

Acero rpido (muy duro, tratamiento trmico)

Otras aleaciones Fe-C

Hierro dulce (prcticamente sin carbono)

Fundicin (>2,1% C)

Fundicin dctil (grafito esferoidal)

En el diagrama de equilibro, o de fases, Fe-C se representan las transformaciones que

sufren los aceros al carbono con la temperatura, admitiendo que el calentamiento (o

enfriamiento) de la mezcla se realiza muy lentamente de modo que los procesos de

difusin (homogeneizacin) tienen tiempo para completarse. Dicho diagrama se obtiene

experimentalmente identificando los puntos crticos temperaturas a las que se

producen las sucesivas transformaciones por mtodos diversos.

6. PROPIEDADES FISICAS Y MECNICAS DEL ACERO

La descripcin mas completa de las propiedades mecnicas de los aceros (propiedades

utilizadas en el diseo estructural) se realiza mediante sus curvas esfuerzo

deformacin bajo cargas de traccin, las mismas que varia dependiendo de la

composicin qumica del material y de sus procesos de fabricacin.

- 18 -

En el siguiente diagrama se presentan algunas curvas esfuerzo deformacin

caractersticas de los aceros.

6.1. Rango de comportamiento elstico

Es el rango de esfuerzos, a partir de la carga nula, en que el acero se deforma por cargas

de traccin, pero cuando se retira tal carga recupera su geometra inicial. En la curva

esfuerzo - deformacin ese rango coincide con la recta que parte desde el punto de

esfuerzo y deformacin nulos.

- 19 -

6.2. Esfuerzo de fluencia

Se define como el esfuerzo bajo el cual el acero continua deformndose sin necesidad

de incrementar las cargas de traccin. En el diagrama esfuerzo deformacin de los

aceros tradicionales, la fluencia coincide con la recta horizontal (o casi horizontal), a

continuacin del rango elastico y de un pequeo tramo de transicin. El esfuerzo

asociado de identifica como Fy.

Existen aceros estructurales, trabajados en frio para lograr una mayor resistencia, que no

revelan la presencia de una zona de fluencia, en cuyo caso la ASTM recomienda trazar

una recta paralela a la del comportamiento elstico, que arranque en el eje de las

deformaciones unitarias con una deformacin 0,002. El punto de cruce de esa recta con

la curva esfuerzo deformacin definir el esfuerzo terico de fluencia del material.

- 20 -

6.3 Resistencia a la rotura

Es el mayor esfuerzo que puede soportar el acero, previo al proceso de colapso del

material. Dentro del diagrama esfuerzo deformacin del material el inicio del colapso

queda identificado mediante el punto de mayor ordenada, que se representa Fr.

El esfuerzo de rotura es siempre superior al esfuerzo de fluencia, para todo tipo de acero

estructural.

En hormign armado, la reserva de capacidad entre el esfuerzo de fluencia y el de rotura

no es utilizada directamente en el diseo, debido a las grandes deformaciones que se

requeriran para alcanzar ese esfuerzo mayor, por lo que se utiliza como elemento de

diseo exclusivamente al esfuerzo de fluencia.

6.4. Modulo de elasticidad

Es la pendiente de la recta que identifica al rango elstico de comportamiento de los

materiales, y en el caso del acero se representa Es.

- 21 -

Numricamente el modulo de elasticidad es el coeficiente entre el esfuerzo y la

deformacin unitaria dentro del rango elastico.

Es =

6.5. Ductilidad

Es la capacidad que tienen los materiales para sufrir deformaciones a traccin

relativamente alta, hasta llegar al punto de fractura. Las especificaciones estipulan que

el estiramiento total hasta la falla, no sea menor que cierto porcentaje mnimo que vara

con el tamao y grado de la propia barra.

7. OTRAS PROPIEDADES DEL ACERO

7.1. Densidad

La densidad del acero solido es de 7850 Kg/m

3

. Los cables del acero utilizados en

hormign preesforzado tienen una densidad menor, por la presencia de espacios vacos;

dicha variacin de densidad depende del dimetro exterior de los cables, del dimetro y

nmero de hilos que forman parte del cable y del proceso de fabricacin.

7.2. Resistencia a la corrosin

Muchos aceros utilizados en estructuras requieren de una resistencia especfica a la

corrosin, cuando van a estar expuestos a ambientes agresivos, para lo que es necesario

que en el proceso de fundicin se excluyan componentes adicionales, especialmente

nquel, con una proporcin entre 2% y 4% de la aleacin. Este tipo de aceros no se lo

consigue en barras, en nuestro medio, pero se lo puede adquirir en perfiles importados,

laminados en caliente.

- 22 -

8. CLASIFICACIN DE LOS ACEROS

Es interesante conocer una clasificacin general que agrupe todas las calidades de todos

los aceros que sea clara y simple. Los aceros se clasifican teniendo en cuenta sus

propiedades y utilizacin en tres grandes grupos.

1.- Aceros de construccin.

a) Aceros que su usan en bruto de forja o laminacin, sin tratamiento

1. Aceros al carbono que se usan en bruto de laminacin para construcciones metlicas

y para piezas de maquinaria en general.

2. Aceros de baja aleacin y alto limite elstico para grandes construcciones metlicas,

puentes, torres, etc.

3. Aceros de fcil mecanizacin para emplear en tornos automticos, etc.

b) Aceros que se usan despus del tratamiento.

Aceros al carbono.

Aceros de gran resistencia.

Aceros de cementacin.

Aceros de nitruracin.

Aceros para muelles.

Aceros resistentes al desgaste.

Aceros de propiedades elctricas especiales.

Aceros Maraging.

2. Aceros de herramientas.

Aceros al carbono.

Aceros rpidos.

Aceros para trabajos en caliente.

Aceros indeformables.

Aceros de corte no rpidos.

3. Aceros inoxidables y resistentes al calor.

- 23 -

Aceros martensticos de 13 a 18 % de cromo.

Aceros ferrticos de 16 a 30 % de cromo.

Aceros cromo-nquel del grupo 18/8.

Aceros cromo-nquel austencos de alta aleacin.

Aceros para vlvulas.

Aceros con elevada resistencia a la fluencia en caliente (creep).

Aceros inoxidables endurecibles por precipitacin.

Nomenclatura.

Antiguas denominaciones.

Hierro. Reciban esa denominacin las aleaciones de hierro y carbono muy tenaces que

se obtenan en estado pastoso en hornos bajos primitivos o en hornos de pudelar y que

no se endurecan con el temple. Su contenido en carbono era generalmente inferior a

0.20 %.

Acero. Se denominaban as las aleaciones de hierro forjables que se obtenan en estado

lquido por fusin en crisoles, de barras de hierro cementadas y que adquiran gran

dureza al templar. Generalmente tenan de 0,7 a 1,4 % de carbono.

Se denominan fundiciones, las aleaciones de hierro frgiles no forjables, cuyo contenido

de carbono variaba de 2,5 a 4 %.

Denominaciones adoptadas a partir del descubrimiento de Bessemer.

A partir del ao 1855, en que el procedimiento Bessemer comenz a adquirir gran

desarrollo, surgieron dudas al interpretar las denominaciones clsicas.

Al fabricarse en el convertidor toda clase de aceros de 0,1 a 0,7 % de carbono, la

definicin del hierro hubo que modificarla, pues desde entonces se comenz ya a

fabricar en estado lquido el material que hasta entonces se conoca con el nombre de

hierro.

Como consecuencia de todo ello, y al ver que la obtencin en estado pastoso o lquido

no limitaba bien las calidades, se generalizaron las denominaciones siguientes.

- 24 -

Hierro, aleaciones hierro-carbono forjable, obtenido en estado pastoso o en estado

lquido que no se endurecan al templar y cuyo contenido en carbono era inferior a 0,25

% aproximadamente.

Aceros, aleaciones hierro-carbono forjables, obtenidas en estado lquido con ms de

0,25 % de carbono aproximadamente, que se endurecen con el temple. Fundiciones,

aleaciones hierro-carbono no forjables.

Modernas denominaciones.

Las denominaciones que mayor aceptacin tienen en la actualidad son:

Hierro.- Esta denominacin se refiere exclusivamente al cuerpo simple hierro, con

smbolo Fe y una pureza garantizada por un porcentaje de carbono menor de 0,03 %

aproximadamente.

Acero.-Toda aleacin de hierro-carbono forjable.

Aceros ordinarios.-Son los aceros que no contienen elementos aleados y cuyas

caractersticas dependen principalmente del carbono que contienen.

Aceros especiales.-Son los que deben sus propiedades ms importantes, principalmente,

a uno o varios elementos aleados que llevan distintos del carbono.

Fundicin.-Toda aleacin de hierro-carbono no forjable. Esta definicin, resulta

imperfecta, pues hoy en da se fabrican algunas fundiciones especiales que tambin son

forjables.

Temple y revenido.

El temple de los aceros al carbono se hace normalmente calentando a temperaturas

variables de 800 a 925, siempre superiores en agua para alcanzar, si es posible,

velocidades de enfriamiento superiores a las crticas de temple. El temple en aceite de

los aceros al carbono se realiza en muy pocas ocasiones. El revenido se suele hacer

calentar las piezas templadas a temperaturas variables de 550 a 650 y luego enfriando

al aire.

Aceros Aleados

- 25 -

Se da el nombre de aceros aleados a los aceros que adems de los cinco elementos:

carbono, silicio, manganeso, fsforo y azufre, contienen tambin cantidades

relativamente importantes de otros elementos como el cromo, nquel, molibdeno, etc.,

que sirven para mejorar alguna de sus caractersticas fundamentales.

Los elementos de aleacin que ms frecuentemente suelen utilizarse para la fabricacin

de aceros aleados son: nquel, manganeso, cromo, vanadio, wolframio, molibdeno,

cobalto, silicio, cobre, titanio, zirconio, plomo, selenio, niobio, aluminio y boro.

Utilizando aceros aleados es posible fabricar piezas de gran espesor, con resistencias

muy elevadas en el interior de las mismas. Hay aceros inoxidables que sirven para

fabricar elementos decorativos, piezas de mquinas y herramientas, que resisten

perfectamente a la accin de los agentes corrosivos. Se pueden construir herramientas

que realicen trabajos muy forzados y que a pesar de calentarse no pierdan dureza. Es

posible preparar troqueles de formas muy complicadas que no se deformen ni agrieten

en el temple, etc.

Clasificacin de los aceros aleados de acuerdo con su utilizacin, con la

importancia que en ellos tiene la templabilidad u otras caractersticas

especiales.

Clasificacin de los aceros aleados por su estructura microscpica.

Se suelen usar las denominaciones de aceros perlticos, martensticos, austenticos,

ferrticos y con carburos, segn sea la estructura con que suelen quedar normalmente los

aceros, cuando despus de un calentamiento a elevada temperatura son enfriados al aire.

A continuacin indicaremos las particularidades de cada una de estas diferentes clases

de aceros.

1. Aceros perlticos.- Adems de los aceros al carbono, pertenecen tambin a este grupo

los aceros de baja y media aleacin. Se caracterizan porque en el enfriamiento al aire

desde elevada temperatura (750-900). El temple de estos aceros suele hacerse con

enfriamiento en agua o en aceite, segn el espesor.

2. Aceros martensticos.- Aceros clsicos de este grupo son los llamados aceros de

temple al aire, como los cromo-nquel (C= 0,35 %; Cr = 1 %; Ni = 4 %), o cromo-

- 26 -

nquel-molibdeno empleados para la construccin de engranes, y los aceros al cromo

inoxidables de C = 0,30 %; Cr =13 %. En estos aceros en el enfriamiento al aire desde

elevada temperatura (1.050-800), la austenita se transforma en la zona de 20-350.

3. Aceros austenticos.- Los aceros ms importantes de este grupo son los aceros cromo-

nquel inoxidables y tambin el acero de 12 % de manganeso. En estos aceros al ser

enfriados desde elevada temperatura, la mayor parte de la austenita queda sin

transformar.

4. Aceros ferrticos.- Reciben este nombre ciertos aceros cuya estructura es

normalmente ferrtica. Entre los aceros de esta clase, se encuentran los aceros

inoxidables al cromo de bajo contenido en carbono y elevado contenido de cromo

generalmente superior al 16 % y ciertos aceros al silicio de ms de 3 % de este

elemento, empleados para usos elctricos.

5. Aceros con carburos.- Estos aceros suelen ser de elevado contenido en elementos de

aleacin y su porcentaje de carbono suele ser generalmente superior a .60%, aunque en

ocasiones hay tambin aceros con carburos hasta de .30% de carbono. Se caracterizan

por presentar lo mismo en estado recocido, que en cualquier otro estado de tratamiento,

un porcentaje de carburos en su estructura muy superior a lo que suele observar en los

aceros al carbono.

El porcentaje de carburos con que quedan estos aceros despus de un calentamiento de

austenizacin a elevada temperatura, vara con la temperatura alcanzada en el

calentamiento y con la velocidad de enfriamiento. Con velocidades lentas de

enfriamiento (recocido) aparecen ms carburos que con enfriamientos rpidos (temple).

Hay algunos aceros de este grupo que a veces suelen ser llamados aceros ledeburticos.

Esto es debido a que en el proceso de solidificacin y enfriamiento, se solidifica en

algunas zonas un eutctico que presenta una estructura ledeburtica, anloga a la de las

fundiciones. Los carburos correspondientes al eutctico son muy groseros y no pueden

ser afinados por tratamiento trmico, siendo la forja el nico mtodo til que puede

emplearse para romperlos.

Influencia que ejercen en las caractersticas y propiedades de los aceros los

elementos de aleacin.

- 27 -

Nquel

El nquel fue uno de los primeros metales que se utilizo como elemento de aleacin para

la fabricacin de aceros especiales. Este elemento se comenz a emplear en los ltimos

aos del pasado siglo XIX, observndose que adicionando a los aceros al carbono

cantidades variables de 2 a 5%, se aumentaba su resistencia y limite de elasticidad, sin

disminuir la tenacidad.

El nquel es un elemento de extraordinaria importancia en la fabricacin de aceros

inoxidables y resistentes a altas temperaturas. Estos aceros son austenticos a la

temperatura ambiente y no admiten el temple. La aleacin hierro-nquel con menos de

.10% de carbono y 36% de nquel tiene una dilatacin trmica muy baja, casi nula, entre

0 y 100 y recibe el nombre de invar. Los aceros ms utilizados al nquel son los

siguientes:

1. Aceros al nquel con 2, 3, y 5%, muy empleados a principios de siglo y que

actualmente se emplean mucho menos que en aquella poca. Con .10% a .25% de

carbono se utilizan para cementacin, y con .25 a 40% de carbono para piezas de gran

resistencia.

2. Aceros cromo-nquel y cromo-nquel-molibdeno con porcentajes de nquel variables

desde 1 a 5%; con bajos porcentajes de carbono se emplean para cementacin y con

porcentajes de .25 a 40% de carbono se emplean para piezas de gran resistencia. En

estos aceros los porcentajes de estos elementos aleados suelen estar en la relacin

aproximada de 1% de cromo y 3% de nquel.

3. Aceros de media aleacin nquel-molibdeno y nquel-manganeso. Se suelen emplear

para piezas de gran resistencia y para piezas cementadas con porcentajes de carbono

variables de 0.25 a 0.40% en el primer caso y de 0.10 a 0.25% en el segundo, variando

el contenido en nquel de 1 a 2%, el de manganeso de 1 a 1.5% y el del molibdeno de

0.15 a 0.40%.

4. Aceros inoxidables y resistentes al calor cromo-niqueles, con 8 a 25% de nquel que

son de estructura austentica.

- 28 -

5. Otros aceros de menor importancia son los aceros cromo-niqueles para estampacin

en caliente.

Cromo

Es uno de los elementos especiales ms empleados para la fabricacin de aceros

aleados, usndose indistintamente en los aceros de construccin, en los de herramientas,

en los inoxidables y en los de resistencia en caliente. Se emplea en cantidades diversas

desde 0,30 a 30 %, segn los casos, y sirve para aumentar la dureza y la resistencia a la

traccin de los aceros, mejora la templabilidad, impide la deformacin en el temple,

aumenta la resistencia al desgaste, la inoxidabilidad, etc.

Los aceros con cromo son:

1. Aceros de construccin, de gran resistencia mecnica con 0,50 a 1,50 % de cromo y

0,30 a 0,45 % de carbono, aleados segn los casos, con nquel y molibdeno para piezas

de gran espesor, con resistencias variables de 70 a 150 kg/mm2.

2. Aceros de cementacin con 0,50 a 1,50 % de cromo y 0,10 a 1,25 % de carbono,

aleados con nquel y molibdeno.

3. Aceros de nitruracin cromo-aluminio-molibdeno.

4. Aceros para muelles cromo-vanadio y cromo-silicio.

5. Aceros para herramientas, con 0,30 a 1,50 % de cromo y 0,70 a 1,50 % de carbono.

En ellos el cromo mejora la penetracin de temple, la resistencia al desgaste, permite el

temple en aceite y evita deformaciones y grietas.

6. Aceros indeformables con 5 y 12 % cromo.

7. Aceros rpidos y de trabajos en caliente.

8. Aceros inoxidables martensticos con 12 y 17 % de cromo, aceros austenticos con 14

a 25 % y aceros inoxidables frricos con 27 % de cromo.

Molibdeno.

- 29 -

Es un elemento de uso relativamente reciente. Mejora notablemente algunas

propiedades de los aceros.

Este elemento mejora notablemente la resiste a la traccin, la templabilidad y la

resistencia al creep de los aceros.

El molibdeno aumenta tambin la resistencia de los aceros en caliente y reemplaza al

wolframio en la fabricacin de los aceros rpidos, pudindose emplear para las mismas

aplicaciones aproximadamente una parte de molibdeno por cada dos de wolframio.

Los aceros al molibdeno ms utilizados son:

1. Aceros manganeso-molibdeno, cromo-molibdeno y cromo-nquel-molibdeno de bajo

contenido en carbono para cementacin, y de 0,15 a 0,40 % de carbono para piezas de

gran resistencia.

2. Aceros rpidos con 6 a 10 % de molibdeno; son de utilizacin relativamente parecida

a los aceros rpidos al wolframio, pero en ellos el wolframio es sustituido por el

molibdeno.

3. Aceros de 0,50 a 6 % de molibdeno que se emplean principalmente para

construcciones metlicas, tuberas e instalaciones en refineras de petrleo, en las que

llegan a calentarse de 100 a 300 y deben resistir bien el efecto de esos calentamientos

relativamente moderados.

Wolframio (tungsteno).

El wolframio es un elemento muy utilizado para la fabricacin de aceros de

herramientas, emplendose en especial en los aceros rpidos, aceros para herramientas

de corte y aceros para trabajos en caliente. Sirve para mantener la dureza de los aceros a

elevada temperatura y evitan que se desafilen o ablanden las herramientas, aunque

lleguen a calentarse a 500 600. Tambin se usa para la fabricacin de aceros para

imanes.

Los aceros de wolframio ms utilizados son:

- 30 -

1. Los aceros rpidos con 18 % de wolframio y cantidades variables de cromo, vanadio

y molibdeno y 0,70 % aproximadamente de carbono.

2. Aceros para trabajos en caliente con 9 a 15 % de wolframio y 0,30 a 0,40 % de

carbono.

3. Aceros para la fabricacin de herramientas varias que se emplean para trabajos de

corte.

4. Aceros para imanes con 6 % de wolframio.

5. Aceros inoxidables cromo-nquel con wolframio, de gran resistencia mecnica a

elevada temperatura.

Vanadio.

Se emplea principalmente para la fabricacin de aceros de herramientas, tiende a afinar

el grano y a disminuir la templabilidad. Es un elemento desoxidante muy fuerte y tiende

a formar carburos.

El vanadio tiene una tendencia muy fuerte a formar carburos. Una caracterstica de los

aceros con vanadio, es su gran resistencia al ablandamiento por revenido.

Los aceros con vanadio ms utilizados son:

1. Aceros rpidos que suelen contener de 0,50 a 1% de vanadio,

2. Aceros de herramientas de diversas clases. Para troqueles indeformables, etc., que

suelen contener de 0,10 a 0,30 % de vanadio.

3. Aceros para muelles cromo-vanadio.

Manganeso.

El manganeso aparece prcticamente en todos los aceros, debido, principalmente, a que

se aade como elemento de adiccin para neutralizar la perniciosa influencia del azufre

y del oxgeno, que suelen contener los aceros cuando se encuentran en estado lquido. Si

los aceros no tuvieran manganeso, no se podran laminar ni forjar. El manganeso acta

- 31 -

tambin como desoxidante y evita, que en la solidificacin del acero se desprendan

gases que den lugar a porosidades perjudiciales en el material.

Empleando el manganeso en porcentajes superiores a 11 %, hace austentico al acero.

Los aceros al manganeso de uso ms frecuente son:

1. Aceros al manganeso de gran resistencia, en los que al emplearse rl manganeso en

cantidades variables de 0,80 a 1,60 %, con contenidos en carbono de 0,30 a 0,50 %, se

consigue mejorar la templabilidad y obtener excelentes combinaciones de caractersticas

mecnicas aun en piezas de cierto espesor.

2. Aceros indeformables al manganeso con 1 a 3 % de Mn y 1 % de Ca.

3. Aceros austenticos al manganeso con 12 % de Mn y 1% de carbono, que a la

temperatura ambiente son austenticos y tienen gran resistencia al desgaste,

emplendose, principalmente, para cruzamientos de vas, mordazas de mquinas

trituradoras, excavadoras, etc.

Silicio.

Este elemento aparece en todos los aceros, porque se aade intencionalmente durante el

proceso de fabricacin. Es un desoxidante ms enrgico que el manganeso y se emplea

como elemento desoxidante complementario del manganeso con objeto de evitar que

aparezcan en el acero poros y otros defectos internos.

Cobalto.

El cobalto se emplea casi exclusivamente en los aceros rpidos de ms alta calidad. Este

elemento, al ser incorporado a los aceros, se combina con la ferrita, aumentando su

dureza y resistencia.

Aluminio.

El aluminio se emplea como elemento de aleacin en los aceros de nitruracin, que

suelen contener 1 % aproximadamente de aluminio. El aluminio es un elemento

desoxidante muy enrgico y es frecuente aadir 300gramos por tonelada de acero para

desoxidarlo y afinar el grano.

- 32 -

Titanio.

Se suelen aadir pequeas cantidades de titanio a algunos aceros muy especiales para

desoxidar y afinar el grano. El titanio tiene gran tendencia a formar carburos y a

combinarse con el nitrgeno.

Cobre.

El cobre se suele emplear para mejorar la resistencia a la corrosin de ciertos aceros de

0,15 a 0,30 % de carbono, que se usan para grandes construcciones metlicas.

Boro.

El boro es un elemento de aleacin que ha comenzado a ser empleado muy

recientemente. Se ha visto que cantidades pequesimas de boro mejoran notablemente

la templabilidad. Su eficacia para mejorar la templabilidad es extraordinaria

9. ACEROS DE GRAN RESISTENCIA.

A este grupo de aceros de gran resistencia pertenecen una serie de aceros aleados, que

se usan para la construccin de piezas de mquinas.

Aceros que pertenecen a este grupo.

En general, los aceros de este grupo tienen de 0,25 a 0,45 % de carbono, y como

elementos de aleacin se usan, principalmente, el cromo, el nquel y el molibdeno.

En la actualidad se fabrican diversos tipos de aceros al nquel, al cromo-nquel, cromo-

molibdeno, manganeso- molibdeno, cromo-nquel-molibdeno, etc. La suma de los

elementos de aleacin no suele pasar del 5 %.

El uso de los aceros de gran resistencia se inici en los primeros aos de nuestro siglo.

En cambio, desde los aos de la segunda guerra, se ha marcado una tendencia a emplear

esos aceros ricos y clsicos slo para los casos de mucha responsabilidad, y a emplear,

- 33 -

en cambio, para la mayora de las aplicaciones aceros de triple aleacin y bajo

contenido en elemento de aleacin.

10. ACEROS DE SEDIMENTACIN.

Reciben el nombre de aceros de cementacin, un grupo de aceros de bajo contenido en

carbono (variable generalmente de 0,50 a 0,25 %), que se utilizan para la fabricacin de

ciertas piezas de mquinas y motores al choque.

PRINCIPALES CLASES DE ACEROS DE CEMENTACIN.

Excepcionalmente cuando no interesa conseguir una gran tenacidad en el ncleo central

se llegan a emplear, a veces, aceros hasta de 0,40 % de carbono.

Los aceros de cementacin, de acuerdo con los elementos de aleacin que contienen, se

pueden clasificar en tres grupos:

1. Aceros al carbono

2. Aceros de media aleacin

3. Aceros de alta aleacin.

11. ACEROS DE NITRURACIN.

El contenido en carbono de los aceros de nitruracin 0,250 y 0,50 %. En la nitruracin

las mayores durezas se consiguen con los aceros que contienen 1 % de aluminio

aproximadamente. Con los aceros de 3 % de cromo.

Para realizarse la nitruracin a temperaturas muy prximas a los 500 los aceros de

nitruracin contienen porcentajes de molibdeno, variables de 0,20 a 1 %.

Caractersticas mecnicas. La resistencia del ncleo central de las piezas nitratadas

suelen variar de 75 a 130 kg/mm2, en algunas ocasiones hasta 150 kg/mm2.

- 34 -

La dureza superficial es variable y depende de la composicin. Las piezas nitratadas

tienen una excepcional resistencia a la fatiga con poca sensibilidad a la influencia de las

entallas. Esto es debido a ciertos esfuerzos de comprensin que se desarrollan en la

superficie de las piezas, como consecuencia del aumento de volumen que experimentan

despus de la nitruracin.

Ventajas de la nitruracin.

Las propiedades ms notables de las piezas nitratadas son:

Gran dureza.- Despus de la nitruracin, se consiguen durezas elevadsimas que no se

obtienen por otros procedimientos de endurecimiento superficial. Cuando interesa que

la capa dura sea de gran tenacidad, conviene utilizar aceros, que despus de la

nitruracin queden con durezas relativamente bajas (650 a 850 Vickers), porque las

capas nitruradas de mxima dureza tienen menor tenacidad.

Gran resistencia a la corrosin.- Los aceros, despus de la nitruracin, resisten mejor la

accin corrosiva del agua dulce, agua salada, vapor o atmsfera hmeda que los aceros

ordinarios, y por eso, este proceso es muy utilizado para las piezas que deben sufrir la

accin de ciertos agentes corrosivos.

Ausencia de deformaciones.- Como en el tratamiento de nitruracin no es necesario

enfriar las piezas rpidamente desde alta temperatura en agua o aceite, se evitan los

graves inconvenientes de los enfriamientos rpidos, que pueden dar origen a

deformaciones importantes.

Endurecimientos exclusivos de determinadas superficies de las piezas. Durante la

nitruracin se pueden proteger perfectamente las superficies de las piezas que no se

desea endurecer.

Retencin de las durezas a temperaturas elevadas.- Las capas nitruradas conservan gran

dureza hasta los 500, especialmente cuando la duracin del calentamiento no es muy

prolongada. Las diversas nitruradas mantienen a temperaturas elevadas durezas

superiores a las que se consiguen con otros procedimientos de endurecimiento de la

capa perifrica, como la cementacin, temple superficial, etc., ya que la capa dura

obtenida por estos mtodos, pierde dureza muy rpidamente a partir de los 220.

- 35 -

ACEROS PARA LA FABRICACIN DE CHAPAS MAGNTICA.

En la actualidad, son muchos, cada da ms numerosos, los materiales que se usan en

mquinas, instalaciones o aparatos elctricos, y tambin son ms complejas las

caractersticas y propiedades que a los mismos se les exige.

Los aceros o aleaciones que se fabrican especialmente para cumplir especificaciones de

carcter elctrico, pueden clasificarse en los siguientes grupos:

1. Aceros para la fabricacin de chapa magntica.

2. Aceros o aleaciones de alta permeabilidad.

3. Aceros o aleaciones magnticas.

4. Aceros o aleaciones para imanes.

Aceros para la fabricacin de chapa magntica.

Estos aceros se emplean generalmente en forma de chapa o fleje para la fabricacin de

ncleos o piezas de mquinas elctricas y transformadores, que estn sometidos a la

accin de campos magnticos que cambian rpidamente de valor.

En la actualidad, el material ms empleado es el acero de bajo contenido con 2 a 4,5 %

de silicio, tambin se emplea en algunos casos, aunque muy limitados, otros materiales

como el hierro dulce de calidad corriente, el hierro Armeo, el acero moldeado, la

fundicin, etc.

Definiciones de ciertas propiedades magnticas.

Permeabilidad magntica.- Es la facultad que tienen algunos materiales de facilitar el

paso a travs de ellos del flujo creado por un campo magntico exterior.

Prdidas por histresis.- Se conoce con el nombre de histresis magntica la propiedad

que tienen los materiales magnticos de presentar cierta inercia molecular o resistencia

- 36 -

al cambio de orientacin de sus molculas, al variar la intensidad y el sentido de un

campo magntico exterior que acta sobre ellos.

Prdidas por corriente de Foucault.- Las corrientes de Foucalt son corrientes que

circulan en el interior de los materiales magnticos, como resultado de fuerzas

electromotrices inducidas en los mismos, por efecto de las variaciones de flujo que

experimentan cuando estn sometidos a la accin de campos magnticos de intensidad

variable.

Las prdidas de energa debidas a la existencia de esas corrientes se llaman prdidas

por corrientes de Foucault.

Las prdidas totales de las chapas magnticas son la suma de las prdidas por histresis

y de las prdidas por corrientes de Foucault.

Resistividad.- Es un valor inverso de la conductibilidad elctrica y representa la

resistencia elctrica que opone un cubo cuyas aristas tienen la unidad de longitud de un

material determinado, al ser atravesado por una corriente elctrica.

Induccin.- Es el flujo magntico por unidad de superficie que atraviesa un material

bajo la influencia de un campo magntico exterior.

Saturacin.- Es el mximo valor que puede alcanzar la induccin en un material.

Modificacin magntica.- Recibe este nombre o simplemente se llama modificacin,

a la variacin de propiedades magnticas que experimentan los materiales con el

transcurso del tiempo, por efecto del fenmeno de envejecimiento a temperaturas

variables, que son los que se suelen alcanzar durante el trabajo en los transformadores y

mquinas elctricas.

Principales propiedades que deben poseer los aceros para chapa magntica.

Para que un material sea til para la fabricacin de chapas para ncleo de mquinas

elctricas y transformadores debe cumplir determinadas especificaciones magnticas,

mecnicas y estructurales. Es interesante que tenga alta permeabilidad y que las

prdidas por histresis y por corrientes de Foucault, y sean pequeas. Conviene que

pueda laminarse sin dificultad, que tenga buena aptitud al corte, ya que la mayora de

- 37 -

las piezas destinadas a estos usos se hacen por troquelado, y finalmente, que no sea

frgil y tenga suficiente resistencia y tenacidad para que, cuando se usa en mquinas

mviles, pueda resistir los esfuerzos a que est sometido. Debe poseer una buena

permeabilidad para que al estar sometido a la influencia de campos magnticos

exteriores, favorezca el paso a travs de l de la mayor cantidad de flujo magntico

posible.

Resumiendo, se puede decir que los materiales destinados a la fabricacin de los

ncleos para mquinas elctricas o transformadores, deben poseer las siguientes

propiedades:

Prdidas magnticas totales (watios por libra o por kilogramo) pequeas,

para que sea elevado el rendimiento elctrico del conjunto de que forma

parte.

Elevada permeabilidad magntica con objeto de favorecer el paso y la

concentracin del flujo magntico.

Prdidas por histresis muy pequeas, lo que exige gran tamao de grano.

Pequeas prdidas por corrientes parsitas o de Foucault, para lo que

conviene que la resistividad sea elevada.

Un alto valor de saturacin.

No deben sufrir el fenmeno de envejecimiento.

Acero moldeado.

Las caractersticas magnticas del acero moldeado con 0,10 a 0,30 % de carbono son

superiores a las de la funcin. Su mxima permeabilidad es de 700 a 1.500 para 7.000

gauss. Su saturacin es muy elevada, 21.000 gauss, muy prxima de la del hierro puro.

La resistividad es bastante baja, de 15 x 10-6 ohmios. Se usa en mquinas pesadas y

alternadores homopolares de alta frecuencia.

Aceros al silicio.

En los comienzos de este siglo fabric Hadfield en Inglaterra las primeras chapas de

acero aleado con silicio para usos elctricos, que permitieron mejorar notablemente el

rendimiento de los transformadores y mquinas elctricas.

- 38 -

El silicio y el aluminio son los elementos de aleacin que ms aumentan la resistividad

del acero, y como consecuencia disminuyen extraordinariamente las prdidas, ya que al

ser elevada la resistividad del material hay dificultad para que se produzcan las

corrientes inducidas y disminuyen por lo tanto las prdidas por corrientes de Foucault.

El silicio en porcentajes a 2,5 % hace que los aceros sean ferrticos. Esta circunstancia

es favorable ya que estos aceros son de grano grosero con tendencia a que el grano

aumente en los sucesivos calentamientos a que se somete el material, lo cual es una

ventaja ya que con ello se reducen las prdidas por histresis.

En la actualidad las chapas y flejes que se emplean en transformadores y mquinas

elctricas son fabricadas casi exclusivamente con aceros aleados con silicio.

Los aceros de alto contenido en silicio son bastante frgiles, su laminacin es difcil y

aparecen grietas en los bordes de las chapas.

Caractersticas mecnicas.

Los aceros de alto contenido en silicio se emplean exclusivamente en transformadores,

en los que las chapas no estn expuestas a esfuerzos dinmicos de ninguna clase. En los

casos en que no son necesarias las ms elevadas caractersticas magnticas, se prefieren

emplear aceros de 2,5 y 3,5 % de silicio que son de ms fcil fabricacin, y de precio

algo ms bajo que el de los anteriores.

Principales aplicaciones de los aceros al silicio.

Las aplicaciones ms frecuentes de las diferentes clases de aceros al silicio son:

Acero de 0,50 % de silicio.- Se emplea para pequeos motores de potencia fraccionaria

de mediana calidad. Para la fabricacin de polos estacionarios y otros circuitos donde se

requiere alta permeabilidad.

Acero de 1 % de silicio.- Muy usado para mquinas relativas, para pequeos motores

elctricos y para muchos tipos de motores y generadores. Para pequeos

transformadores de trabajo intermitente, reactores, reguladores de tensin, etc.

- 39 -

Acero de 2 % de silicio.- Motores y generadores de buen rendimiento, pequeos

transformadores, reactancias y otros aparatos donde se admiten pequeas prdidas en el

ncleo.

Acero de 3,5 % de silicio.- Motores y generadores de alto rendimiento, transformadores

de trabajo intermitente, reactancias y contadores elctricos.

Acero de 1 a 5 % de silicio.- Para la fabricacin de toda clase de transformadores de alta

potencia y motores generadores de alto rendimiento. Transformadores de radio y otras

aplicaciones.

Aceros amagnticos.

Para determinadas aplicaciones industriales, interesa emplear materiales metlicos

amagnticos con permeabilidad parecida a la del aire que es la unidad. Para ese fin

suelen ser muy empleados metales y aleaciones no frreas, pero en ocasiones en que

adems es necesario que las piezas tengan elevadas caractersticas mecnicas, gran

resistencia, tenacidad, etc., se emplean ciertas aleaciones frreas amagnticas.

Posteriormente para numerosos usos se han empleado los diferentes tipos de aceros

austenticos que no son magnticos, emplendose uno u otro tipo segn los casos.

Las clases ms utilizadas son las siguientes:

Aceros cromo-nquel inoxidable austentico del tipo 18-8.

Aceros al manganeso de 12 % de manganeso.

Aceros cromo-nquel de alta aleacin austentico 14-14, 20-12 y 25-20.

En todos los casos para conseguir los mejores resultados conviene someter a las piezas a

un tratamiento trmico de austenizacin que generalmente consiste en calentamiento a

1.050 -1.150 con enfriamiento al agua, aceite o al aire, segn el espesor.

Aceros para herramienta.

Clasificacin:

- 40 -

Cualquier acero utilizado como herramienta puede clasificarse tcnicamente como

acero para herramienta, sin embargo, el trmino suele limitarse a aceros especiales de

alta calidad utilizados para corte o formado.

Hay varios aspectos tomados en cuenta para clasificar los aceros para herramienta.

El mtodo de identificacin y clasificacin adoptado por la AISI (American Iron and

Steel Institute) toma en cuenta los siguientes aspectos:

El medio de templado que se use.

El contenido de la aleacin

La aplicacin de la herramienta (trabajo en caliente, trabajo en frio, moldes,

resistentes al impacto, etc.)

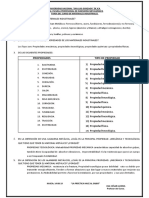

Segn este mtodo los aceros para herramienta que ms se utilizan se han agrupado en

siete grupos y cada grupo o subgrupo se le ha asignado una letra del alfabeto como se

muestra en la tabla siguiente.

Seleccin de un acero para herramienta:

Resulta difcil seleccionar un acero para herramienta adecuado, destinado a una

aplicacin dada. Lo mejor es correlacionar las caractersticas metalrgicas de los aceros

con los requisitos de funcionamiento de la herramienta.

En la mayora de los casos, la seleccin no se limita a un solo tipo o a una serie

particular para resolver en forma funcional un problema concreto de herramienta.

La mayora de las aplicaciones de los aceros para herramienta puede dividirse en los

siguientes tipos de operacin:

1. Corte V.- Extrusin

2. Cizallado VI.- Laminado

3. Formado VII.- Golpeado

4. Estirado

Una herramienta de corte puede tener un solo borde de corte en continuo contacto con la

pieza (como en un torno), o tener dos o ms bordes de corte que hacen corte continuo

- 41 -

(como una broca o un machuelo), o tener cierto nmero de bordes de corte, haciendo

cada uno cortes breves cortes y funcionando parte del tiempo como un cortador de

fresado. Cuando la principal funcin del acero es cortar, aquel debe tener alta dureza as

como buena resistencia al calor y al desgaste.

Las herramientas cizalladoras que se emplean en cizallas, punzones o matrices,

requieren alta resistencia al desgaste y tenacidad regular. Estas caractersticas deben

ponderarse adecuadamente dependiendo del diseo de la herramienta, del espesor del

material que se cortara y de la temperatura de la operacin de cizallamiento.

Las herramientas de formado se caracterizan por estampar su forma a la pieza que se

fabrica, lo cual se puede hacer forzando el metal solido dentro de la impresin de la

herramienta caliente o fra empleando un troquel de forjado en caliente o troquel de

forjado en frio. Este grupo tambin incluye dados para piezas fundidas, donde el metal

fundido o semifundido se fuerza bajo presin dentro del troquel. Las herramientas de

formado deben tener alta tenacidad y gran resistencia en general.

Los dados para estirado y extrusin se caracterizan por un resbalamiento sustancial

entre el metal que se forma y la herramienta. Los dados de estirado intenso, requieren

gran resistencia en general y alta resistencia al desgaste. La tenacidad para soportar las

presiones hacia fuera y la resistencia al desgaste es lo mas importante en troqueles para

estrusin en frio, mientras que los troqueles para extrusin en caliente requieren adems

alta dureza al rojo.

Los dados para laminado de roscas deben ser suficientemente duros a fin de soportar las

fuerzas que forman el hilo y deben tener suficiente resistencia al desgaste y tenacidad

para ajustarse a los esfuerzos desarrollados.

Las herramientas de golpeado por otra parte incluyen todas las formas de herramienta

que soportan grandes cargas aplicadas por impacto. La caracterstica ms importante de

estas herramientas es la alta tenacidad.

Del anlisis anterior, es evidente que, para la mayora de las aplicaciones, la dureza, la

tenacidad, la resistencia al desgaste y la dureza al rojo son los factores ms importantes

al escoger aceros para herramientas. En aplicaciones individuales deben considerarse

seriamente muchos otros factores, entre los cuales se incluyen la deformacin

- 42 -

permisible en la forma considerada; la cantidad de descarburizacion superficial que

puede tolerarse, la templabilidad que puede obtenerse, los requisitos del tratamiento

trmico, incluyendo temperaturas, atmosfera, el equipo y la maquinabilidad.

12. PRODUCCIN Y CONSUMO DE ACERO

Evolucin del consumo mundial de acero

El consumo mundial de productos de acero acabados en 2005 registr un aumento de

aproximadamente un 6% y supera actualmente los mil millones de toneladas. La

evolucin del consumo aparente resulta sumamente dispar entre las principales regiones

geogrficas. El consumo aparente, excluida China, experiment una cada del 1,0%

debida, fundamentalmente, a la notable disminucin observada en Europa (EU25) y

Norteamrica. China, por el contrario, registr un incremento del consumo aparente del

23% y representa en la actualidad prcticamente un 32% de la demanda mundial de

acero. En Europa (UE25) y Norteamrica, tras un ao 2004 marcado por un

significativo aumento de los stocks motivado por las previsiones de incremento de

precios, el ejercicio 2005 se caracteriz por un fenmeno de reduccin de stocks,

registrndose la siguiente evolucin: -6% en Europa (UE25), -7% en Norteamrica,

0,0% en Sudamrica, +5% en CEI, +5% en Asia (excluida China), +3% en Oriente

Medio.

Produccin mundial de acero

Europa

UE-25

UE-15

CEI

331

186

115

113

Norteamrica y Centroamrica

EE. UU.

134

99,7

- 43 -

Sudamrica

Brasil

45

32,9

Asia

China

Japn

508

280

112

Resto del mundo 39,3

- Datos en millones de toneladas.

- La CEI est compuesta por Rusia, Ucrania,

Bielorrusia, Moldavia, Kazajistn y Uzbekistn

La produccin mundial de acero bruto en 2005 ascendi a 1.129,4 millones de

toneladas, lo que supone un incremento del 5,9% con respecto a 2004. Esa evolucin

result dispar en las diferentes regiones geogrficas. El aumento registrado se debe

fundamentalmente a las empresas siderrgicas chinas, cuya produccin se increment

en un 24,6%, situndose en 349,4 millones de toneladas, lo que representa el 31% de la

produccin mundial, frente al 26,3% en 2004. Se observ asimismo un incremento,

aunque ms moderado, en India (+16,7%). Asia produce actualmente la mitad del acero

mundial, a pesar de que la contribucin japonesa se ha mantenido estable.

Paralelamente, el volumen de produccin de las empresas siderrgicas europeas y

norteamericanas se redujo en un 3,6% y un 5,3% respectivamente.

La distribucin de la produccin de acero en 2005 fue la siguiente segn cifras

estimadas por el International Iron and Steel Institute (IISI) en enero de 2006:

Prdidas econmicas en 2009

En marzo del 2009, durante la crisis econmica de 2008-2009, la produccin del acero

descendi significativamente en todos los mercados. En Europa el descenso fue de 44%

y en Estados Unidos de un 52%. Casi todas las empresas siderrgicas, han pronosticado

prdidas, incluidas las chinas que haban aumentado su produccin a principios de

2009. Una de las razones es la sobreproduccin de las siderrgicas debido al anuncio

- 44 -

del estmulo chino, dando lugar a stocks en las industrias. En Estados Unidos la poca

demanda de acero es acusado por la disminucin en las ventas del sector del automvil.

La Asociacin Mundial del Acero, pronostic una cada de 14,9% en la produccin

mundial de acero, con una posible recuperacin en 2010.

13. TRATAMIENTOS DEL ACERO

Tratamientos superficiales

Debido a la facilidad que tiene el acero para oxidarse cuando entra en contacto con la

atmsfera o con el agua, es necesario y conveniente proteger la superficie de los

componentes de acero para protegerles de la oxidacin y corrosin. Muchos

tratamientos superficiales estn muy relacionados con aspectos embellecedores y

decorativos de los metales.

Los tratamientos superficiales ms usados son los siguientes:

Cincado: tratamiento superficial antioxidante por proceso electroltico o

mecnico al que se somete a diferentes componentes metlicos.

Cromado: recubrimiento superficial para proteger de la oxidacin y

embellecer.

Galvanizado: tratamiento superficial que se da a la chapa de acero.

Niquelado: bao de nquel con el que se protege un metal de la oxidacin.

Pavonado: tratamiento superficial que se da a piezas pequeas de acero, como

la tornillera.

Pintura: usado especialmente en estructuras, automviles, barcos, etc.

Tratamientos trmicos

Un proceso de tratamiento trmico adecuado permite aumentar significativamente las

propiedades mecnicas de dureza, tenacidad y resistencia mecnica del acero. Los

tratamientos trmicos cambian la microestructura del material, con lo que las

propiedades macroscpicas del acero tambin son alteradas.

- 45 -

Los tratamientos trmicos que pueden aplicarse al acero sin cambiar en su composicin

qumica son:

Temple

Revenido

Recocido

Normalizado

Los tratamientos termoqumicos son tratamientos trmicos en los que, adems de los

cambios en la estructura del acero, tambin se producen cambios en la composicin

qumica de la capa superficial, aadiendo diferentes productos qumicos hasta una

profundidad determinada. Estos tratamientos requieren el uso de calentamiento y

enfriamiento controlados en atmsferas especiales. Entre los objetivos ms comunes de

estos tratamientos estn aumentar la dureza superficial de las piezas dejando el ncleo