Professional Documents

Culture Documents

Soldadura Tig-Plasma Corte Aire-Plasma

Uploaded by

NIEOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Soldadura Tig-Plasma Corte Aire-Plasma

Uploaded by

NIECopyright:

Available Formats

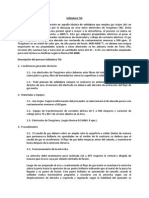

Soldadura TIG

TIG (Tungsten Inert Gas) consiste en aquella tcnica de soldadura que emplea gas Argn (Ar) en

estado plasmtico generado por la descarga en arco entre electrodos de Tungsteno (W). Dicha

tcnica emplea para el gas una presin igual o mayor a la atmosfrica, el proceso se realiza en

condiciones de atmsfera inerte, a 6000 K. Este gas adquiere propiedades elctricas al pasar al

estado plasmtico a determinadas condiciones de intensidad y voltaje de corriente elctrica. El gas

Argn empleado es de pureza elevada con contenido de contaminantes menores a 500 ppm.. El

Tungsteno es un metal de color gris, de alto punto de fusin 3400-4000 C, se obtiene una mejora

importante en sus propiedades cuando a estos electrodos se les adiciona xido de Torio (Th),

Circonio (Zr), Lantano (La) o Cerio (Ce) en cantidades entre el 0.15 4.2%. Los electrodos empleados

para esta tcnica se clasifican segn la Norma ISO 6848.

Descripcin del proceso Soldadura TIG

1.- Condiciones generales de Inicio:

1.1.- Los electrodos de Tungsteno estos debern estar libres de todo tipo de contaminacin

como polvo o grasa, libre de humedad as como las superficies a soldar.

1.2.- Todo proceso de soldadura siempre se realizarse en ambientes libres de corrientes

directas de aire, el extremo del electrodo no deber salir del ratio de proteccin del flujo de

gas inerte.

2.- Materiales y Equipos

2.1.- Gas Argn. Segn la informacin del proveedor se seleccionar el de elevada pureza con

contaminantes menores a 500 ppm.

2.2.- Equipo de transformacin de corriente alterna de 5 a 500 Amperes y variacin de

voltaje entre 70 y 80 V de circuito abierto en el Arco.

2.3.- Electrodos de Tungsteno, (segn Norma ISO 6848. P.ejm.).

3.- Procedimiento

3.1.- El caudal de gas deber cubrir en amplio ratio la superficie a soldar (bao) de manera

que permanezca brillante sin opacidades en el cordn de lo contrario se deduce que el

caudal de gas es insuficiente. El flujo de gas debe empezar antes del cebado, y mantenerse

hasta despus de la extincin del arco.

3.2.- Posicionamiento de la Antorcha.

La antorcha debe mantenerse poco inclinada (10 a 20) respecto la vertical y dirigida de

manera que el arco vaya por delante del bao de fusin.

Luego de ser preparado el arco y manteniendo el flujo de gas inerte se mantiene la antorcha

sobre la junta hasta la aparicin de un punto brillante indicando que el metal de la pieza ha

llegado a su punto de fusin. Este punto brillante es aumentado de tamao cuando el

soldador realiza movimientos pequeos y circulares con la antorcha segn sea el

desplazamiento de derecha a izquierda y regulando segn la habilidad del operador su

velocidad de avance y la extensin del cordn este detalle se apreciar cuando se mantiene

una soldadura brillante y regular, sin sobreespesores.

4.- Verificacin. Se verifica la calidad de los cordones de soldadura por empleo de planes de

inspeccin y tcnicas de preferencia homologadas, realizando las correcciones respectivas y

su posterior verificacin.

Aplicaciones Soldadura TIG

Su aplicacin industrial es extensa aplicndose a todos los metales ligeros tales como Aluminio,

Magnesio y aleaciones. Aceros inoxidables (Cromo, Nquel, y aleaciones). Cobre y sus aleaciones.

Plomo, Plata, Oro, Aceros al Carbono, Metales diferentes entre s, etc.

Soldadura por plasma

La soldadura por plasma es considerada como un mtodo ms avanzado que la soldadura TIG, ya

que proporciona un aumento de productividad. Conocida tcnicamente como PAW (Plasma Arc

Welding), la soldadura por plasma alcanza una densidad energtica y temperaturas superiores a la

TIG. El arco elctrico es formado entre el electrodo y la pieza a soldar.

La energa para conseguir la ionizacin la logra el arco elctrico que se forma entre el electrodo y el

metal a soldar. En la soldadura por plasma se emplea un gas, generalmente argn puro, que pasa a

estado plasmtico por medio de un orificio de reduccin que estrangula el paso del gas logrando

aumentar la velocidad del mismo, dirigiendo al metal que se desea soldar, un chorro concentrado

que puede alcanzar una temperatura entre 20.000 y los 28.000C. El flujo de gas de plasma no

protege al arco, el bao de fusin y el material expuesto al calentamiento de la atmsfera, por lo que

se utiliza un segundo gas que proteje al conjunto envolvindolo. Los electrodos utilizados para la

soldadura por plasma mayormente son fabricados con tungsteno sinterizado.

Caractersticas de la Soldadura por Plasma

La soldadura por plasma se utiliza principalmente en uniones de alta calidad tales como las

requeridas en construccin aeroespacial, plantas de procesos qumicos e industrias petroleras. Este

tipo de soldadura no contamina el metal base, no produce escoria y se puede utilizar para soldar los

mismos materiales que se sueldan con TIG y otras aleaciones y materiales muy delgados.

Podemos clasificarla de mejor manera dentro de tres modalidades:

Soldadura microplasma, con corrientes de soldadura desde 0.1 Amp. hasta 20 Amp.

Soldadura medioplasma, con corrientes de soldadura desde 20 Amp. hasta 100 Amp.

Soldadura Keyhole, por encima de los 100 Amp., en la cual el arco plasma penetra todo el

espesor del material a soldar.

Partes de la soldadura por plasma

La soldadura por plasma se compone bsicamente de un proceso que comprende muchos

elementos (arriba mencionados), que ayudan a su eficiente desempeo. Podemos encontrar dentro

de ellos:

Gases, los cuales fluyen envolviendo el electrodo de tungsteno. Generalmente argn o helio.

El electrodo de tungsteno, que es el principal ayudante durante el proceso de soldadura.

Metal base, que puede ser cualquier metal comercial o diversas aleaciones.

Depsito de gas, que puede ser de cermica, de metal de alta resistencia de impacto o

enfriado por agua.

La fuente de poder, CAAF, CDPD o CDPI.

Metal de aporte, pero slo si se cuenta con l, porque no es indispensable para la soldadura.

Corte por plasma

La tecnologa de uniones de piezas metlicas por arco

elctrico vio sus xitos en 1930 al construir un barco

totalmente soldado en Carolina del Sur en Estados Unidos,

aos despus se introdujo mejoras en el proceso como

corriente alterna, y se utiliz proteccin como fundente

granulado.

En los aos 40 se introdujo el primer proceso con

proteccin gaseosa empleando un electrodo no

consumible de wolframio y helio como gas protector,

recibi el nombre de TIG (Tungsten Inert Gas).

En 1954, cientficos descubren que al aumentar el flujo del gas y reducir la abertura de la boquilla

utilizada en la soldadura TIG, se obtiene un chorro de plasma. Este chorro es capaz de cortar

metales, lo que dio lugar al proceso de corte por plasma conocido hoy en da.

Fundamentos fsico-qumicos

En la naturaleza podemos encontrar materia en forma slida, lquida o vapor, el plasma es el cuarto

estado de la materia.

A muy elevadas temperaturas, los electrones tienen suficiente energa como para escapar de su

rbita alrededor del ncleo del tomo, generando iones de carga positiva.

El plasma es el estado en el que se encuentran las estrellas por su elevada temperatura. En la

atmsfera terrestre solo podemos conseguir el plasma por medios artificiales.

Al calentar un gas a temperaturas del orden de 50.000 C los tomos pierden electrones. Estos

electrones libres se colocan en los ncleos que han perdido sus propios electrones, convirtindose

as en iones. De esta forma el gas se convierte en plasma y por consecuencia tendremos un

conductor elctrico gaseoso con alta densidad de energa.

Proceso de mecanizado con plasma

El fundamento del corte por plasma se basa en elevar la

temperatura del material a cortar de una forma muy

localizada y por encima de los 30.000 C, llevando el gas

utilizado hasta el cuarto estado de la materia, el plasma,

estado en el que los electrones se disocian del tomo y el

gas se ioniza (se vuelve conductor).

El procedimiento consiste en provocar un arco elctrico

estrangulado a travs de la seccin de la boquilla del

soplete, sumamente pequea, lo que concentra

extraordinariamente la energa cintica del gas empleado,

ionizndolo, y por polaridad adquiere la propiedad de

cortar.

Resumiendo, el corte por plasma se basa en la accin trmica y mecnica de un chorro de gas

calentado por un arco elctrico de corriente continua establecido entre un electrodo ubicado en la

antorcha y la pieza a mecanizar. El chorro de plasma lanzado contra la pieza penetra la totalidad del

espesor a cortar, fundiendo y expulsando el material.

La ventaja principal de este sistema radica en su reducido riesgo de deformaciones debido a la

compactacin calorfica de la zona de corte. Tambin es valorable la economa de los gases

aplicables, ya que a priori es viable cualquiera, si bien es cierto que no debe de atacar al electrodo ni

a la pieza.

No es recomendable el uso de la cortadora de plasma en piezas pequeas debido a que la

temperatura es tan elevada que la pieza llega a deformarse.

Caractersticas del proceso

Esta moderna tecnologa es usable para el corte de cualquier material metlico conductor, y mas

especialmente en acero estructural, inoxidables y metales no frricos.

El corte por plasma puede ser un proceso complementario para trabajos especiales, como pueden

ser la produccin de pequeas series, la consecucin de tolerancias muy ajustadas o la mejora de

acabados.

Tambin se produce una baja afectacin trmica del material gracias a la alta concentracin

energtica del arco-plasma. El comienzo del corte es prcticamente intantneo y produce una

deformacin mnima de la pieza.

Este proceso permite mecanizar a altas velocidades de corte y produce menos tiempos muertos, (no

se necesita precalentamiento para la perforacin).

Permite espesores de corte de 0.5 a 160 milmetros, con unidades de plasma de hasta 1000

amperios.

El corte por plasma tambin posibilita mecanizados en acero estructural con posibilidad de biselados

hasta en 30 milmetros.

Una de las caractersticas ms reseables es que se consiguen cortes de alta calidad y muy bun

acabado.

Equipo necesario

El equipo necesario para aportar esta energa

consiste en un generador de alta frecuencia

alimentado por energa elctrica, gas para generar

la llama de calentamiento, y que ms tarde se

ionizar (argn, hidrgeno, nitrgeno), un

electrodo y portaelectrodo que dependiendo del

gas puede ser de tungsteno, hafnio o circonio, y por

supuesto la pieza a mecanizar.

Variables del proceso

Las variables del proceso son:

Gases empleados.

El caudal y la presin de los mismos.

Distancia boquilla pieza.

Velocidad del corte.

Energa empleada o intensidad del arco.

Las variables como el caudal, la presin del gas-plasma, la

distancia boquilla-pieza y la velocidad del corte se pueden

ajustar en las maquinas de corte por plasma existentes en el

mercado segn cada pieza a cortar. Su calidad varia en

funcin del control de esos parmetros para conseguir mejor

acabado de las piezas y mayor productividad.

Dinmica de partculas en el gas y en el plasma. tomos

neutros en verde, iones positivos en azul y electrones en rojo.

Gas-plasma

Los principales gases que se utilizan como gases plasmgenos son, argn, nitrgeno y aire, o mezcla

de estos gases, en general se utiliza el nitrgeno por su mejor comportamiento respecto a la calidad

del corte y garantiza una durabilidad de la boquilla. El chorro del gasplasma utilizado en el proceso

se compone de dos zonas:

Zona envolvente, que es una capa anular fra sin ionizar que envuelve la zona central. Al ser

fra conseguimos refrigerar la boquilla, aislarla elctricamente y confinar el arco de la regin

de la columna-plasma.

La zona central, que se compone por dos capas, una perifrica constituida por un anillo de

gas caliente no suficientemente conductor y la columna de plasma o el ncleo donde el gas-

plasma presenta su ms alta conductividad trmica, la mayor densidad de partculas

ionizadas y las ms altas temperaturas, entre 10.000 y 30.000 C.

Arco elctrico

El arco generado en el proceso de corte por plasma se denomina arco transferido. Como su propio

nombre lo indica, el arco se genera en una zona y es transferido a otra.

Cmo?

Por medio de un generador de alta frecuencia conseguimos generar un arco entre el electrodo y la

boquilla, este arco calienta el gas plasmgeno que hay en su alrededor y lo ioniza estableciendo un

arco-plasma.

Gracias a la conductividad elctrica es transferido hasta la zona de corte, mientras que el arco

generado inicialmente, denominado arco piloto, se apaga automticamente.

Una vez el arco-plasma est establecido, la pieza se carga positivamente mientras el electrodo se

carga negativamente, lo que hace mantener el arco-plasma y cortar la pieza.

En ocasiones podemos generar el arco-plasma acercando la boquilla a la pieza. Este arco se

denomina 'arco no transferido' y se genera entre el electrodo y la boquilla que esta conectada al lado

positivo de la fuente de corriente a travs de una resistencia.

Este tipo de arco se emplea ms en procesos de soldadura.

Tipos de corte por plasma

- Corte por plasma por aire. En el ao 1963 se introduce el corte por plasma por aire.

El oxgeno del aire aumenta las velocidades de corte en un 25 por ciento en relacin

con el corte tradicional por plasma seco, sin embargo, tambin conlleva una

superficie de corte muy oxidada y una rpida erosin del electrodo que est dentro

de la boquilla de corte.

- Corte con inyeccin de agua. En 1968, Dick Couch, presidente de Hypertherm,

inventa el corte con inyeccin de agua, un proceso que implicaba inyectar

radialmente agua en la boquilla. El resultado final fue corte mejor y ms rpido, as

como con menos escoria. Este proceso tambin utiliza como gas nitrgeno pero

como protector utiliza una capa de agua.

- Corte con inyeccin de oxigeno. En 1983 se desarrolla una nueva tcnica que

implica la utilizacin de oxgeno como gas de corte y la introduccin de agua por la

punta de la boquilla. Este proceso denominado corte por plasma con inyeccin de

oxgeno ayuda a solucionar los problemas del rpido deterioro de los electrodos y la

oxidacin del metal.

- Corte con doble flujo. Este es el sistema convencional o stndard, de alta velocidad

que utiliza como gas-plasma nitrgeno y como gas protector puede emplearse

dixido de carbono o bien oxgeno.

Ventajas respecto al proceso de oxicorte

Robot realizando una aplicacin de corte por

plasma.

El corte con plasma a diferencia del oxicorte, tiene

un espectro de aplicacin sobre materiales ms

amplio.

Su costo operativo es sensiblemente inferior al

oxicorte y la facilidad de su operacin hace posible

trabajar en corte manual con plantillas de chapa

con un acabado de la pieza prcticamente

definitivo.

Especialmente se puede destacar la versatilidad

para cortar metales de espesores delgados, lo cual

con oxicorte no sera posible.

Otras desventajas del oxicorte son la baja calidad

de corte y el efecto negativo sobre la estructura

molecular, al verse afectada por las altas

temperaturas y metales ferrosos al cromo-niquel (aceros inoxidables), adems del aluminio y el

cobre.

Adicionalmente, el corte con plasma es un proceso que brinda mayor productividad toda vez que la

velocidad de corte es mayor, dependiendo del espesor del material hasta 6 veces mayor, lo cual

entrega una razn de coste-beneficio mejor que el oxicorte.

Adems, con el corte por plasma conseguimos una mayor precisin y limpieza en la zona de corte

que con el oxicorte convencional.

Corte por arco-aire

El corte por arco aire es tcnicamente un proceso de mecanizado por el cual un potente chorro de

aire a presin barre el metal de la zona de corte, fundido por efecto de un arco elctrico provocado

con un electrodo situado en la parte delantera de la zona de barrido.

El equipamiento es el mismo que el necesario para la soldadura por arco, salvo que el

portaelectrodos incluye unos orificios para la salida del aire a presin, y se necesita por tanto un

caudal adicional de aire comprimido. Las medidas de seguridad a mantener para el uso y

mantenimiento de estos equipos de corte son las mismas que para los de soldadura elctrica.

Los electrodos a utilizar estn compuestos en un 90% por grafito y el resto de carbono, recubiertos

por una fina capa de cobre cuya misin es facilitar el paso de corriente y evitar la corrosin de la

pieza que pudiera ser provocada por el chorro de aire. Este aire tiene que ser completamente seco y

muy caudaloso, por lo que se precisa de potentes compresores que lo filtren y proporcionen un

volumen de entre 700 y 1000 litros por minuto, lo que mantiene una presin de trabajo de 6 kg/cm2.

Se necesita principalmente de corriente continua con polaridad inversa.

La primera evidencia de este corte, es que al ser necesario establecer un arco elctrico, el material a

cortar ha de ser necesariamente conductor, lo que reduce su aplicacin a la gama de metales

empleados en calderera (acero, fundicin, magnesio, aluminio). Su principal ventaja es que su

naturaleza de arco y gracias a su barrido de aire le convierten en un sistema ideal para realizar

limpiezas y levantar cordones de soldadura.

You might also like

- Controlar Cuándo Se Actualizan Las Referencias Externas (Vínculos) - ExcelDocument8 pagesControlar Cuándo Se Actualizan Las Referencias Externas (Vínculos) - ExcelNIENo ratings yet

- Romper Un Vínculo A Una Referencia Externa en Excel - ExcelDocument3 pagesRomper Un Vínculo A Una Referencia Externa en Excel - ExcelNIENo ratings yet

- Romper Un Vínculo A Una Referencia Externa en Excel - ExcelDocument3 pagesRomper Un Vínculo A Una Referencia Externa en Excel - ExcelNIENo ratings yet

- Colapso y Derrumbe de Las Pasarelas Del Hotel Hyatt Regency - Estructurando PDFDocument4 pagesColapso y Derrumbe de Las Pasarelas Del Hotel Hyatt Regency - Estructurando PDFNIENo ratings yet

- Cómo Estimar La Huella de Un Neumático para Nuestros Cálculos Estructurales - EstructurandoDocument9 pagesCómo Estimar La Huella de Un Neumático para Nuestros Cálculos Estructurales - EstructurandoNIENo ratings yet

- Reparar Vínculos Rotos A Datos - Excel For MacDocument3 pagesReparar Vínculos Rotos A Datos - Excel For MacNIENo ratings yet

- Unidades SiDocument4 pagesUnidades SiPercy Gian Marco Caceres VilcaNo ratings yet

- Tema GanchosDocument22 pagesTema GanchosLuis Ivan Salgueiro100% (1)

- Soldadura Tig-Plasma Corte Aire-PlasmaDocument9 pagesSoldadura Tig-Plasma Corte Aire-PlasmaNIENo ratings yet

- Buscar Vínculos (Referencias Externas) en Un Libro - ExcelDocument6 pagesBuscar Vínculos (Referencias Externas) en Un Libro - ExcelNIENo ratings yet

- Descárgate Un Programa para Realizar Todas Las Combinaciones de Acciones en Estructuras (ELU y ELS) - EstructurandoDocument6 pagesDescárgate Un Programa para Realizar Todas Las Combinaciones de Acciones en Estructuras (ELU y ELS) - EstructurandoNIENo ratings yet

- Cesta El Corte InglésDocument3 pagesCesta El Corte InglésNIENo ratings yet

- Método para Seleccionar El Grado de Acero Estructural - EstructurandoDocument3 pagesMétodo para Seleccionar El Grado de Acero Estructural - EstructurandoNIENo ratings yet

- Calculo Estabilidad Columna de Grava - Google-SucheDocument2 pagesCalculo Estabilidad Columna de Grava - Google-SucheNIENo ratings yet

- Cómo Mitigar Los Efectos de Las Arcillas Expansivas - EstructurandoDocument2 pagesCómo Mitigar Los Efectos de Las Arcillas Expansivas - EstructurandoNIENo ratings yet

- Inteligencia Artificial Aplicada A Las Estructuras (Otras Bestias Parte II) - EstructurandoDocument14 pagesInteligencia Artificial Aplicada A Las Estructuras (Otras Bestias Parte II) - EstructurandoNIENo ratings yet

- Cálculo correa techo nave industrial PNU 80Document17 pagesCálculo correa techo nave industrial PNU 80Ricardo AgüeroNo ratings yet

- Plantilla Word Formato APADocument8 pagesPlantilla Word Formato APAkarolinanicole2No ratings yet

- Cuantificación de La Resistencia de Una Sección Mixta - EstructurandoDocument10 pagesCuantificación de La Resistencia de Una Sección Mixta - EstructurandoNIENo ratings yet

- Cargas Sobre Las Correas de Cubierta de Una Nave - EstructurandoDocument3 pagesCargas Sobre Las Correas de Cubierta de Una Nave - EstructurandoNIENo ratings yet

- La Cultura Hacker en La Ingeniería de Estructuras - EstructurandoDocument5 pagesLa Cultura Hacker en La Ingeniería de Estructuras - EstructurandoNIENo ratings yet

- M. BulonesDocument1 pageM. BulonesMarly ReyesNo ratings yet

- El Rasante, Ese Gran Desconocido (Parte II) - EstructurandoDocument10 pagesEl Rasante, Ese Gran Desconocido (Parte II) - EstructurandoNIENo ratings yet

- Breve Resumen Del Coeficiente de Balasto - EstructurandoDocument9 pagesBreve Resumen Del Coeficiente de Balasto - EstructurandoNIE100% (1)

- Piloedre, nueva cimentación ligeraDocument9 pagesPiloedre, nueva cimentación ligeraNIENo ratings yet

- Inteligencia Artificial Aplicada A Las Estructuras (Otras Bestias Parte I) - EstructurandoDocument11 pagesInteligencia Artificial Aplicada A Las Estructuras (Otras Bestias Parte I) - EstructurandoNIENo ratings yet

- Una de Puentes - Tipologías y Procesos Constructivos Versus Luz - EstructurandoDocument6 pagesUna de Puentes - Tipologías y Procesos Constructivos Versus Luz - EstructurandoNIENo ratings yet

- ¿Es Posible La Evaluación Integral en Puentes - EstructurandoDocument9 pages¿Es Posible La Evaluación Integral en Puentes - EstructurandoNIENo ratings yet

- Estimación de La Fuerza Sobre Pilotaje para Estabilización de Un Talud - EstructurandoDocument9 pagesEstimación de La Fuerza Sobre Pilotaje para Estabilización de Un Talud - EstructurandoNIENo ratings yet

- Prediseño de Muros Pantalla, Un Primer Paso ImprescindibleDocument12 pagesPrediseño de Muros Pantalla, Un Primer Paso ImprescindibleNIENo ratings yet

- Analisisdepartidas SapDocument173 pagesAnalisisdepartidas SapGloria Sarrin ArroyoNo ratings yet

- ELECTROQUIMICADocument14 pagesELECTROQUIMICADIANA MARIE MOTA ABREU100% (1)

- Almacenamiento de Hidrocarburos FinalDocument81 pagesAlmacenamiento de Hidrocarburos FinalLaury KiryuNo ratings yet

- Ayudante de AlbañilDocument4 pagesAyudante de AlbañilGonzalo Andres Leon VicencioNo ratings yet

- Codigos Nfpa Onu CombustiblesDocument2 pagesCodigos Nfpa Onu CombustiblesEdson Arica Raymundo100% (1)

- Historia de las aleaciones metálicasDocument19 pagesHistoria de las aleaciones metálicasBaltiiiiiiiNo ratings yet

- Enchapes, Coberturas en Materiales Diversos y Carpinteria de MaderaDocument43 pagesEnchapes, Coberturas en Materiales Diversos y Carpinteria de MaderadarioNo ratings yet

- Explosivos Dyno SamexDocument34 pagesExplosivos Dyno SamexEdwin Quina ValenciaNo ratings yet

- Fallo y Soluciongu UDocument6 pagesFallo y Soluciongu UDomi BenitezNo ratings yet

- Hogar y Quemadores 2016Document43 pagesHogar y Quemadores 2016Walter SoraNo ratings yet

- Informe de PasantiasDocument19 pagesInforme de PasantiasAlan Valdez MontoyaNo ratings yet

- Catálogo PRECON (Extracto Vigas DT)Document18 pagesCatálogo PRECON (Extracto Vigas DT)José Luis Del Monte MelcónNo ratings yet

- Limpieza de Columnas CromatográficasDocument2 pagesLimpieza de Columnas CromatográficasJOSUE ARCOS ZAVALETANo ratings yet

- Calorimetría-Taller Física IIDocument8 pagesCalorimetría-Taller Física IIJunior Palza Riega100% (1)

- Book Realidad Virtual y Procesos de ManufacturaDocument124 pagesBook Realidad Virtual y Procesos de ManufacturagiantepepinNo ratings yet

- Feedex HD VDocument11 pagesFeedex HD VProyectos aNo ratings yet

- Hornos de InduccionDocument22 pagesHornos de InduccionAbrahamMoisesMatamorosMinayaNo ratings yet

- Programacion de TrabajoDocument2 pagesProgramacion de TrabajoMaria Sofia Killa Pérez HuamanNo ratings yet

- Metodos de ExplotacionDocument39 pagesMetodos de ExplotacionFabian Alejandro Castro Gonzalez100% (1)

- Vocabulario MecanicoDocument13 pagesVocabulario MecanicoCarlos BandaNo ratings yet

- RecristalizaciónDocument8 pagesRecristalizaciónGiuliana CruzNo ratings yet

- TRGDocument15 pagesTRGSam BravoNo ratings yet

- Inventario DepositoDocument2 pagesInventario DepositowillNo ratings yet

- 04 C200-250H Sauer-Carraro 14-06 Es PDFDocument63 pages04 C200-250H Sauer-Carraro 14-06 Es PDFJulio Castro100% (1)

- Presupuesto Totalanari 20211217 180119 674-3Document21 pagesPresupuesto Totalanari 20211217 180119 674-3orlandoNo ratings yet

- Grace Poxy 220Document2 pagesGrace Poxy 220Raul Pey TumanoffNo ratings yet

- Examen - Quiz - Escenario 3 NCDocument7 pagesExamen - Quiz - Escenario 3 NCNancy Cubillos0% (1)

- Ciclo de Refrigeracion Lab. TermoDocument12 pagesCiclo de Refrigeracion Lab. TermoMarlen SaavedraNo ratings yet

- Fundamentos TeoricosDocument32 pagesFundamentos TeoricosChristian MavarezNo ratings yet

- Evaluación e Inspeccion de HerramientasDocument10 pagesEvaluación e Inspeccion de HerramientasMarcelo Ruiz CuyulNo ratings yet