Professional Documents

Culture Documents

Diseño de Planata para Del Hierro para La Siderurgia

Uploaded by

Jhonatan Ansualdo ValdezOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Diseño de Planata para Del Hierro para La Siderurgia

Uploaded by

Jhonatan Ansualdo ValdezCopyright:

Available Formats

2013

Integrantes:

Damin Sandoval, Cecilia

Lpez Castaeda, Alexander

Mosqueira Aquino, Jos

Ansualdo Valdez, Jess

Universidad Jos Faustino

Snchez Carrin

Universidad Jos Faustino Snchez Carrin 2013

2

DEDICATORIA

Este trabajo esdedicacado a nuestros padres que con su

apoyo y esfuerzo, nos ayudan a salir adelante y poder

culminar nuestra carrera.e ingenieros de nuestra escuela

de in. Metalrgica.

Universidad Jos Faustino Snchez Carrin 2013

3

Objetivos:

Los objetivos fundamentales de este proyecto son:

Objetivos generales

Instalacin de la planta siderrgicas a especificaciones dadas de medio ambiente

Obtencin del acero mediante procesos siderrgicos,materia prima mineral de

hierro(hematita).

Obtencin del acero a condiciones dadas por el cliente.

Objetivos especficos.

Usar correctamente los parrametroddos para la construccin de hornos metalrgicos.

Tener un adecuado espacio para los diferentes procesos en planta .

Llegar a tener un buen afino del acero a condiciones dadas del cliente.

Universidad Jos Faustino Snchez Carrin 2013

4

indice

DEDICATORIA ..................................................................................................................................................... 2

Objetivos: ........................................................................................................................................................... 3

DISEO DE PLANATA PARA DEL HIERRO PARA LA SIDERURGIA ........................................................................ 6

CAPITULO I ......................................................................................................................................................... 6

Antecedentes y localizacin de la planta .......................................................................................................... 6

CAPITULO I ......................................................................................................................................................... 7

1.1 Alto Horno ......................................................................................................................................... 7

1.1.1 definicin: .................................................................................................................................. 7

1.2 Carga del alto horno .......................................................................................................................... 8

1.2.1 Hematita (xido frrico) ............................................................................................................ 8

1.2.2 Sub productos: ........................................................................................................................... 9

1.3 PROCESOS SIDERURGICOS PARA MINERAL DE HIERRO. ................................................................. 10

1.3.1 MINERAL EN EL ALTO HORNO ................................................................................................. 10

1.3.2 REDUCCION DE LOS OXIDOS DE HIERRO ................................................................................. 10

1.3.3 Construccin del alto horno y sus instalaciones auxiliares ..................................................... 11

CAPITULO II ...................................................................................................................................................... 14

2.1. Diseo de convertidor LD ................................................................................................................ 14

2.2. Revestimiento refractario para el convertidor LD ........................................................................... 14

2.3. Proceso en el convertidor LD ........................................................................................................... 15

2.3.1. Reacciones dentro del convertidor LD .................................................................................... 16

2.4. Sopladura del convertidor y agregado de ferroaleaciones ............................................................. 16

2.4.1. Volcado de arrabio lquido en el convertidor .......................................................................... 16

CAPITULO III ..................................................................................................................................................... 17

3.1. Horno de arco elctrico (HAE) ......................................................................................................... 17

3.1.1. EL HORNO DE ARCO ELECTRICO .............................................................................................. 17

3.1.2. Operacin del horno de arco electrico .................................................................................... 18

3.2. DISEO DE HORNO DE ARCO ELECTRICO ........................................................................................ 19

Universidad Jos Faustino Snchez Carrin 2013

5

3.2.1. ESTRUCTURA DE LOS HOrNOS DE ARCO ELECTRICO ............................................................... 19

3.3. Forma y dimensiones....................................................................................................................... 19

3.4. Equipo electrico del horno de arco ................................................................................................. 25

3.5. Electrodos ........................................................................................................................................ 28

3.6. INDICE TECNICO- ECONOMICOS DE FUSION EN LOS HORNOS DE ARCO ELECTRICO ..................... 34

Capitulo 4 ......................................................................................................................................................... 37

4.1. COLADA CONTINUA ......................................................................................................................... 37

4.2. Proceso. ........................................................................................................................................... 38

4.3. Lingoteras: ....................................................................................................................................... 38

4.4. Movimiento oscilante de la lingotera: ............................................................................................. 39

4.5. Enfriamiento secundario: ................................................................................................................ 39

4.6. Velocidad de extraccin y capacidad de colada: ............................................................................. 39

CONCLUSION: .................................................................................................................................................. 40

BIBLIOGRAFIA .................................................................................................................................................. 41

Universidad Jos Faustino Snchez Carrin 2013

6

DISEO DE PLANATA PARA DEL HIERRO PARA LA SIDERURGIA

CAPITULO I

Antecedentes y localizacin de la planta

Introduccin:

El diseo de una planta industrial requiere de una serie de estudios como la localizacin de la

planta, estudio de impacto ambiental tener buenas relacionescon las urbanizaciones, pueblos o

ciudades cercanas a la planta industrial.

En este caso instalaremos una planta siderrgica para la obtencin de arrabio por medio del Alto

Horno, y posteriormente la obtencin del acero refinado mediante procesos siderurgicos.

Antecedentes:

Nos basamos en plantas siderrgicas ya instaladas como la de sider peri ubicada en Chimbote,que

cuenta con un alto horno y dos convertidores.

La constriccion de los diferentes hornos industriales fue mediante los parmetros dados por el

metalurgista N. Ram

MINERALES DE HIERRO :

1. Hierro y menas de hierro:

El hierro es uno de los metales que ms abunda en la Naturaleza, donde aparece forma de xido,

carbonato, sulfuro o silicato. En rarsimas ocasiones se presenta en estado nativo. El hierro ocupa

el cuarto lugar entre los cuerpos simples que forman la corteza terrestre, con un 5,08 %, precedido

por el Oxgeno, el Silicio y el Aluminio.

Solamente cuatro minerales se pueden utilizar industrialmente en la actualidad: tres xidos que se

conocen generalmente con los nombres de magnetita, hematites y limonita, y el carbonato

denominado siderita.

En algunos casos, se utiliza como materia prima para fabricar el hierro los residuos de la

tostacinde piritas.

Para los silicatos, todava no se ha descubierto un procedimiento para extraerles el hierro.

Las principales caractersticas de los minerales de hierro son las siguientes:

Denominacin Frmula

qumica

Riqueza terica

en hierro en %

Peso especfico Color ms

frecuente

Magnetita Fe

3

O

4

72,4 5,0 Negro gris

Hematita Fe

2

0

3

70,0 4,9 Rojo

Limonita 2 Fe

2

O

3

3 H

2

0 60,0 4,5 Amarillo rojizo

Siderita Fe CO

3

48,3 3,7 Pardo

Universidad Jos Faustino Snchez Carrin 2013

7

CAPITULO I

1.1 Alto Horno

1.1.1 definicin:

El hombre aprovecha el mineral de hierro que se extrae de la tierra para conseguir ciertos

materiales que luego se emplean habitualmente en nuestra sociedad. Pero la forma de

fabricar estos productos ha cambiado mucho a lo largo del tiempo. Los altos hornos de

carbn vegetal ya se utilizaban hace 600 aos en la produccin de hierro y en pocas ms

modernas se construyen estructuras cilndricas de acero que alcanzan cerca de 10 metros

de ancho en su base y 30 de altura. Como resultado final se consigue material para fundirse

en lingotes y para la fabricacin de acero, una aleacin de hierro que resulta ms dura,

presenta una mayor resistencia a la corrosin y tiene mejor maleabilidad.

Universidad Jos Faustino Snchez Carrin 2013

8

1.2 Carga del alto horno

Mineral de hierro:

1.2.1 Hematita (xido frrico)

Es el mineral de hierro ms abundante, y el ms importante porque adems de su abundancia,

tiene un buen comportamiento en el horno para fabricar arrabio o fundicin.

Su frmula qumica es Fe

2

O

3

y, aunque tericamente tiene un 70 % de Fe y un 30 % de O

2

, en la

prctica posee de 50 a 68% de Fe.

Nos encontraremos seis tipos principales de este mineral:

Hematites roja ordinaria: Es de color rojo o morado y es la ms abundante, adems, es el

ms codiciado de los minerales de hierro por su gran riqueza en metal, elevada pureza y

relativa facilidad de reduccin. El xido frrico anhidro es conocido tambin con el nombre

de hematites roja, porque, al ser rayado este mineral con un objeto duro, da siempre una

raya de color rojo caracterstico, siendo el polvo que se desprende tambin de color rojo.

Hematites roja miccea: Aparecen como masas retorcidas muy caractersticas.

Hematites roja ooltica: Contiene pequeos granos de mineral, con ganga arcillosa.

Hematites roja terrosa: Cuando est mezclado con arcillas y se usa para pinturas.

Hierro oligisto: Es de color negro brillante y aparece mezclado con la hematites roja y la

magnetita.

Hierro especular: Constituido por delgadas capas brillantes de carcter laminar.

Coque :

es un combuestible artificial solido poroso formado por carbono, que se obtiene despus de

someter carbones a elevadas temperaturas en ausencia de O

2

provocando la liberacin de gases.

Debe tener una resistencia mecnica del orden de 160 kg/cm

2

para resistir sin pulverizrse grandes

cargas. Su poder calorfico e de 700 kcal/kg. Conteniendo 15% de cenizas, siendo su tamao

minimo 2 mm.

Fundentes:

Es el mineral de CaCO

3

que tiene como funcion principal la combinacion con las impurezas (P, S, Si)

existentes en el material de hierro o en proporciones reducidas de los pellets formandose asi la

escoria.

Universidad Jos Faustino Snchez Carrin 2013

9

Produccin:

cada cinco o seis horas, se cuelan desde la rte interior del horno hacia una olla colada

entre 150 a 375 ton. de arrabio luego se transportan a un horno de fabricacin de acero.

La escoria flotante sobre el hierro fundido en el horno se dena separadamente. Cualquier

escoria o sobrante que salga del horno junto con el metal se eliminina antes de llegar al

recipiente.

Los altos hornos modernos funcionan en combinacin don hornos bsicos de oxgenos o

convertidores al oxigeno y aveces con horno de crisol abierto.

1.2.2 Sub productos:

La escoria: el bajo contenido de oxido de hierro en las escorias es indicativo de la excelente

eficiencia de reduccin del horno. La escoria solidifica del alto horno e usa en la

manufactura comercial y concretos y agregados que son utilizados en lo asfaltos de las

carreteras.

Gas: Una composicintipica en volumen, del gas de tragante es aproximadamente: 23% de

CO, 22% CO

2

, 3% H

2

O, y 49% de N

2

, este gas se quema en estufas auxilires con el

propsito de calentar el aire de soplado del horno. El polvo se aglomera por medio de

sinterizado o briqueteado y se vuelve a cargar al horno o se apila para su uso posterior.

Universidad Jos Faustino Snchez Carrin 2013

10

1.3 PROCESOS SIDERURGICOS PARA MINERAL DE HIERRO.

1.3.1 MINERAL EN EL ALTO HORNO

El alto horno, es un horno de cuba que trabaja en forma continua y se usa para producir arrabio

(Hierro fundido) a partir de mineral de hierro; los minerales de hierro que actualmente ms se

emplean son la Hematita (Fe

2

O

3

) y la magnetita (Fe

3

O

4

). Como reductor se usa el coque y como

fundente la caliza, para la combustin del coque se inyecta aire precalentado por las toberas,

actualmente se usa aire enriquecido con oxgeno, adems se inyecta petrleo, gas natural o

carbn pulverizado para optimizar el uso del coque.

1.3.2 REDUCCION DE LOS OXIDOS DE HIERRO

A la temperatura superior a 570 C, se cumple que:

Fe

2

O

3

Fe

3

O

4

FeO Fe

No es, desde luego, un esquema preciso, ya que en la realidad se forman las soluciones slidas de

Fe

3

O

4

en FeO (Wustita) y Fe

2

O

3

en Fe

3

O

4

.

En calidad de reductores de los xidos de hierro en el alto horno sirven el carbono y el hidrgeno.

La reduccin por carbono se llama reduccin directa y la reduccin por gases, reduccin indirecta.

Sin embargo, la interaccin directa del carbono con los xidos slidos est limitada por el contacto

imperfecto entre los pedazos del material.

La reduccin directa: reaccin del carbono del coque con los xidos.

Universidad Jos Faustino Snchez Carrin 2013

11

2FeO + C = 2Fe + CO2

El proceso de dos etapas: la reduccin indirecta (CO)

y la reduccin entre CO

2

y el carbono, formando el CO.

MeO + CO = Me + CO

2

CO

2

+ C = 2CO

La reduccin de los xidos de hierro por el xido de carbono transcurre por las reacciones

siguientes:

A una temperatura superior a 570 C:

1. 3Fe

2

O

3

+ CO =2 Fe

3

O

4

+ CO

2

+ 12,835 cal

2. Fe

3

O

4

+ CO = 3FeO + CO

2

- 8.760 cal

3. FeO + CO = 3Fe + CO

2

+ 3,835 cal

A una temperatura inferior a 570 C:

4. 3Fe

2

O

3

+ CO = 2Fe

3

O

4

+ CO

2

+ 12,835 cal

5. 1/4Fe

3

O

4

+ CO = 3/4 Fe + CO

2

+ 685 cal.

1.3.3 Construccin del alto horno y sus instalaciones auxiliares

Para cumplir las misiones complejas y que con absoluta seguridad y regularidad debe realizar el

alto horno, este debe tener una construccin apropiada, asi como sus instalaciones auxiliares que

deben distinguirse por su robustez y amplitud.

Lo primero a determinar ser la produccin que se que se desea obtener del alto horno en 24

horas.

La intensidad de produccin tn/m

3

de capacidad til que se puede admitir depende de la calidad

del mineral, coque y caliza.

1.4.1. Calculo de las dimensiones:

Debemos fijar los siguientes datos :

1. Proporcin de los elementos que integran una carga para obtener un tonelada de arrabio

liquido (mineral,coque, caliza).

2. Volumen ocupado por esta carga, conocida la densidad o peso en m

3

de cada uno de ellos.

3. Volumen til o capacidad necesaria en el alto horno para alojar dicha carga en las

proporciones fijadas.

4. Tiempo de permanencia en fraccin de un da de 24 horas o sea el tiempo necesario para

su transformacin completa, en un proceso completo.

5. Clculos proporcionales de alturas y dimetros.

1.5. Clculos para hallar el volumen, alturas,los respectivos dimetros del etalaje, crisol,

tragante, cuba, vientre.

Clculos, aplicando el tiempo de permanencia de las cargas, para hallar el volumen til del alto

horno.

24

u

PxVx

V

= horas de permanencia de la carga

V= volumen ocupado por la carga en m

3

por Tn de arrabio

P= Produccin diaria de arrabio

Universidad Jos Faustino Snchez Carrin 2013

12

El valor de V, en la ecuacin anterior se deduce de la carga estimada y de las densidades, cuyos

valores medios son:

Coque 450 550 Kg/m

3

Mineral hematita 1800 2000 Kg/m

3

Caliza 1500 1600 Kg/m

3

Determinamos que cantidad de mineral es necesario para obtener 1 Tn de arrabio.

Tenemos la composicin de un mineral

Composicin del mineral:

Fe

2

O

3

---------- 79 % SiO

2

--------------- 12 %

MnO ------------ 2.5 % Al

2

O

3

-------------- 3 %

P

2

O

5

----------- 2.5 % H

2

O---------------- 1 %

Determinamos la cantidad de hierro que contiene el mineral:

Peso del Fe

2

O

3

= 1000Kg X 0.79 =790 Kg

Peso atmico del Fe = 56, y del O = 16

2 3 2 3

2

790 160

112

Kg de Fe O Kg molFe O

x Kg mol Fe

2

790 112

553

160

x

X kg de Fe

Contenido hierro

2

553kg de Fe /Tn de mineral

2

553 1 min

1000 mi

n

1808.31 min

Kg de Fe Tnde eral

Kg de Fe xTnde eral

x kg de eral

Entonces necesitamos 1800.31 de mineral para 1Tn de arrabio

Para hallar las cargas al alto horno tenemos:

1

3 4

1

2

1800.31 min 450.07

1800.31 min 900.15

de fundentes x de eral dehierro kg deCaCO

decoque x de eral dehierro kg decoque

Adoptamos las proporciones de carga:

min 1800.31

450.07

900.15

3150.53

eral

fundente

coque

kg

Hallamos las densidades de las cargas

Universidad Jos Faustino Snchez Carrin 2013

13

3

3

3

3

3

3

3

1800.31 /

min 0.90015 /

2000 /

450.07 /

0.300 /

1500 /

900.15 /

1.6366 /

550 /

2.83 /

Kg Tnarrabio

eral m Tnarrabio

Kg m

Kg Tnarrabio

fundente m Tnarrabio

Kg m

Kg Tnarrabio

coque m Tnarrabio

Kg m

total m Tnarrabio

Nuestra produccin diaria de arrabio es de 400 Tn

Produccin nominal

24

400 16.66

Tn arrabio

dia

dia horas

Tnarrabio

x

h

Consideramos que el material es hematita su tiempo de permanencia es de 8 horas entorno al

volumen til :

24

u

PxVx

V

3

3

8 400 2.83

377.33

24

Tndearrabio

m

dia Tndearrabio

util

horasx x

V m del altohorno

horas

Segn parmetros propuestos por el metalurgista por el metalurgista N. RAM

volumen til 377.33m

3

Altura del horno H=6.44V

0.22

23.755m

Altura til del horno H

u

=0.88H 20.904m

Altura del crisol h

c

= 0.115H

u

2.402m

Dimetro del crisol d

c

=0.32V

U

0.45

4.62m

Altura de del vientre h

v

= 0.08 H

u

1.67m

Dimetro del vientre D=0.5V

u

0.4

5.366 m

Altura de la cuba h cuba=0.69 H

u

-3.0m 11.42m

Altura del tragante h

t

=0.105 H

u

2.194m

Dimetro de tragante d

t

= 0.3 V

u

0.36

2.539m

Altura de etalaje 3.0m 3.5m 3.25m

El ngulo de la cuba = 83 86

El ngulo de etalaje = 79a 82

Universidad Jos Faustino Snchez Carrin 2013

14

CAPITULO II

2.1. Diseo de convertidor LD

Luego de finalizada la 2da Guerra Mundial, a principios de 1950, comenzaron los ensayos a escala

industrial para un nuevo proceso en dos ciudades de Austria, Linz y Donawitz. Debido a ello hoy se

conoce con el nombre de Convertidor LD. La diferencia con los mtodos anteriores, consista en el

soplado mediante una lanza de oxgeno industrial con gran presin y velocidad sobre el bao de

arrabio a afinar, para lograr acero. Las lanzas de inyeccin usadas son de acero comn, pero en su

extremo llevan soldada una cabeza de cobre de alta pureza con tres o ms toberas calibradas.

Todo el conjunto est refrigerado por agua a presin. El diseo de las cabezas, el nmero de

toberas y el dimetro de los orificios, como as tambin el ngulo respecto del eje longitudinal de

la lanza, dependen de la distribucin del oxgeno en el bao que se busque lograr.

La eficiencia en la velocidad de las reacciones fsico qumicas y el equilibrio de ellas en la interface

metal - escoria, requieren, adems, una altura de soplo variable durante el tiempo de soplado.

Todos estos parmetros sumados a la ms pronta formacin de una escoria adecuada y al nivel de

oxidacin del bao metlico en contacto con el refractario, determinarn el grado de avance de su

desgaste, principalmente en la zona de la interface metal - escoria, lo que finalmente define al vida

til del revestimiento, o sea la duracin de la campaa.

Los convertidores LD, son de fondo removible y revestimiento refractario de ladrillos de cromo-

magnesita. Tienen la ventaja de admitir chatarra juntamente con el arrabio lquido. A travs de la

boca del convertidor en posicin vertical, se introduce la lanza por la que se inyecta oxgeno entre

2 y 3 mach (1 mach = velocidad del sonido 333 m/s) lo que provoca que atraviese la escoria que se

va generando con la fusin de los fundentes agregados.

2.2. Revestimiento refractario para el convertidor LD

El oxgeno se sopla por una lanza, que penetra por la boca del convertidor, con uno o tres orificios.

El consumo de oxgeno oscila entre 4.000 y 20.000 pies cbicos, segn sea la capacidad del

convertidor.

El empleo de oxgeno ha creado unas nuevas condiciones de trabajo en el convertidor, que han

impuesto un cambio en el revestimiento refractario.

Dos son los revestimientos que hay que colocar: Uno, el ms interior, de magnesita; otro, el que

soporta la accin del acero, de doloma, y que se llama el de ''desgaste".

El de magnesita tiene las caractersticas usuales en este tipo de materiales refractarios. A

continuacin damos unas caractersticas de un tipo de estos revestimientos llamados

"permanentes":

Composicin qumica:

Universidad Jos Faustino Snchez Carrin 2013

15

SiO

2

: 1,5 %.

Al

2

O

3

: 0,3 a 1 %.

Fe

2

O

3

: 5 a 8 %.

CaO: 1,5 a 2 %.

MgO: 88 a 90 %.

Densidad aparente: 2,8 a 3 %.

Porosidad abierta: 16 a 20 %.

Resistencia a compresin: 400 a 600 Kg/cm

2

Punto de fusin: superior al cono 35.

Ablandamiento (Ta): 1.600 a 1.650 C.

El material de magnesita empleado en los mezcladores de estas aceras es de caractersticas

anlogas.La duracin de un revestimiento permanente puede ser de aos, haciendo algunas

reparaciones en las zonas de ms desgaste.

Los revestimientos de desgaste se fabrican con materiales que existan en mayor cantidad en los

lugares en que se han instalado las aceras L-D.Austria, que dispone de buenos yacimientos de

magnesita, emplea esta materia prima para sus convertidores L-D. su composicin qumica viene a

ser la siguiente:

SiO

2

2 a 5 %

Fe

2

O

3

4 a 6 %

CaO 10 a 25 %

MgO 65 a 80 %

En la mayora de pases en que no se dispone de magnesita, se emplea la doloma como base para

el material de desgaste.

2.3. Proceso en el convertidor LD

La aceracin en el proceso LD, se basa en la reaccin exotrmica que produce la inyeccin de

oxgeno sobre elementos del arrabio lquido a alta temperatura, tales como Silicio, Carbono, etc.

Al reducirse el porcentaje de estos elementos convertimos al arrabio en acero.

Cuando el vagn temo llega a la estacin de vuelco, descarga el arrabio lquido en un recipiente

llamado cuchara de colada. Luego, la cuchara pasa a la estacin de desulfurado en donde se le

extrae el azufre que es un elemento que perjudica las propiedades del acero.

De la estacin de desulfurado la cuchara se vuelca dentro del convertidor, que es basculante, es

decir se puede inclinar para los costados, previo ingreso de chatarra que se ingresa con

anterioridad al arrabio para proteger los refractarios del convertidor y para evitar que se generen

reacciones violentas que pueden despedir arrabio y escoria.

Universidad Jos Faustino Snchez Carrin 2013

16

Se cargan con chatarra y arrabio y luego se agregan fundentes (cales) para lograr una escoria

metalrgicamente activa y captar azufre y dems impurezas del bao. El proceso en Convertidor

se inicia cuando se introduce una lanza de inyeccin de oxgeno por la boca del convertidor. La

lanza es un tubo de 21 metros de largo y 30 cm. de dimetro con la cabeza de cobre de alta

pureza.

El convertidor utiliza el oxgeno para oxidar los constituyentes del arrabio no deseados en el acero,

como son el Carbono, el Silicio, el fsforo, etc.; mientras que para eliminar el azufre, se generan

escorias metalrgicamente activas mediante la adicin de fundentes (presencia de xidos de calcio

y magnesio).

Esas oxidaciones son reacciones qumicas que elevan la temperatura del bao lquido. Para regular

ese calor que se libera en el bao, se carga alrededor de un 20% de chatarra slida, que se funde

en el bao lquido. El nivel de carbono baja desde el 4/4,6% hasta valores inferiores al 1%.

2.3.1. Reacciones dentro del convertidor LD

2.4. Sopladura del convertidor y agregado de ferroaleaciones

2.4.1. Volcado de arrabio lquido en el convertidor

El proceso dura entre 40 y 45 minutos pero el de soplado alrededor de 18 minutos. Una vez que se

termina el soplado, se vuelca en un pote la primera capa sobrenadante que es de escoria. Despus

que el convertidor volc la escoria, vuelca hacia el otro lado (por un orificio pequeo) el acero a

una cuchara, la cual se enviar hacia la estacin de afino, en donde se ajustarn las composiciones

del acero para que rena las propiedades deseadas.

Universidad Jos Faustino Snchez Carrin 2013

17

CAPITULO III

3.1. Horno de arco elctrico (HAE)

3.1.1. EL HORNO DE ARCO ELECTRICO

El HAE consiste en un gran recipiente cilindrico de chapa gruesa (15 a 30 mm de espesor)forrado

de material refractario que forma la solera y alberga el bao de acero liquido y escoria, como se

aprecia en la figura 2.4. el resto del horno esta formado por paneles refrigerados por agua. La

boveda es desplazable para permitir que la chatarra sea cargada a traves de cestas adecuadas. La

boveda esta dotada de una serie de orificios por los que se introducen los electrodos,

generalmente tres, que son gruesas barras de grafito. Los electrodos de desplazan de forma que

se puede regular su distancia a la carga a medida que se van consumiendo, y estan conectados a

un transformador que poprociona las condiciones de tension e intensidad adecuadas para hecer

saltar el arco con intensidad variable, en funcionde la fase de operacin del horo.

Otro orificio practicado en la boveda permite la captacion de los gases de combustion, que son

depurados convenientemente para evitar contaminar la atmosfera. El horno va montado sobre

una estructura oscilante que le permite inclinarse para proceder al drenado de la escoria y el

vaciado del bao. El proceso de fabricacion se divide basicamente en dos fases:la fase de fusion y

la fase de afino. El principal objetivo en la industria acerera es conseguir la maxima produccion de

acero de alta calidad al costo mas bajo posible. La corriente electrica en los electrodos de grafito

permanecera constante, si el largo de los arcos electricos es constante tambien, y el cambiador de

derivaciones del transformador del horno es l principal fuente para controlar la potencia lectrica.

Universidad Jos Faustino Snchez Carrin 2013

18

Sin embargo, el largo constante del arco implica que la potencia de entrada a la carga del HAE sea

estable alrededor de un punto de operacin determinado por el cambiador de derivaciones, lo cua

resulta en una produucion efectiva.

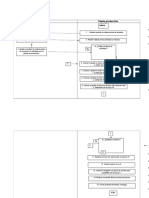

3.1.2. Operacin del horno de arco electrico

El horno de arco electrico opera mediante un proceso de fundicion por lotes, produciendo lotes de

acero fundido por medio de las siguientes tres operaciones basicas: carga del horno, fundicion y

refinacion. Cada lote de acero fundido toma un ciclo de operacin. Un ciclo de operacin es

tipicamente de menos de una hora y es llevado a cabo por diferentes operaciones como se

ilustrapor el diagrama de flujoen la figura 2.5; las especificaciones de energia y la carga de la

materia prima son diferentes para cada periodo de fundicion.

Universidad Jos Faustino Snchez Carrin 2013

19

Carga del horno en la produccion de acero via un HAE trifasico, es cargar la olla del horno con

chatarra de acero y otras materias primas. La carga de un horno de arco puede ser continua o

discontinua. En un horno con carga continua la materia prima es cargada en la olla con el horno

energizado; en cambio cuando s carga la materia la materia prima con el horno desenergizado se

dice que es una carga discontinua. Un paso muy importante en la produccion de acero es definir el

grado de calidad requerido; esto determinara las especificaciones de la chatarra y otras materias

primas necesarias para una fundicion eficiente.

3.2. DISEO DE HORNO DE ARCO ELECTRICO

3.2.1. ESTRUCTURA DE LOS HOrNOS DE ARCO ELECTRICO

Descripcion general del horno de arco electrico

En la URSS se fabrican en serie los hornos de 0,5; 1,5; 3,6; 12; 25; 50; 100 y 200 t de capacidad y

se disean los los proyectos de los hornos de 300 y 400 t.

El horno de arco electrico comprende un espacio util (el horno propiamente dicho), provisto de

electrodos, conductores de corriente y los mecanismos para inclinar el horno, retener y desplazar

los electrodos y cargar los materiales.

3.3. Forma y dimensiones.

Las formas de la envoltura y del espacio util de los hornos electricos se muestran en la fig. 120. En

todos los casos la forma de la boveda y del bao que contiene el metal y la escoria son iguales. El

bao formado por el revestimiento de la solera tiene la forma esfero- conica; su arte inferior es

esferica, mientras que los taludes (vease la fig. 120) estan inclinadas bajo el angulo de 45

respecto a la horizontal. Tal inclinacion se necesita para que el polvo de magnesita introducido no

se vierta de los taludes hacia abajo (el angulo de talud natural de la magnesita es proximo a 45).

La forma esferica del fondo de la envoltura permite reducir al minimo las perdidas de calor y el

consumo de refractarios para la mamposteria de la solera.

Universidad Jos Faustino Snchez Carrin 2013

20

La forma que tienen las paredes de la envoltura y del espacio util ejerce influencia considerable

sobre la resistencia del revestimiento de esta parte del horno.antes se empleaban ampliamente

los hornos en los cuales las paredes de la envoltura tenian una forma cilindrica (fig. 120, a). la

resistencia del revestimiento de las paredes fue en estos hornos baja, puesto que las paredes se

encontraban a una paquea distancia a partir de los arcos electricos de alta temperatura. En los

hornos en que las paredes de la envoltura son conicas (fig. 120, b) el revestimiento de las paredes

esta apartado de los arcos, pero en este caso aumenta demasiado el diametro de la boveda lo

que provoca el crecimiento de las perdidas de calor. Es mas racional la forma de la envoltura y del

espacio util, con las paredes cilindro-conicas (fig. 120, e). en este caso la parte inferior de las

paredes esta apartada de los arcos electricos y al mismo tiempo se ofrece la posibilidad de

fabricar una boveda con diametro relativamente pequeo. Por esta causa todos los hornos tipo y

de nueva construccion en la sacerias sovieticas tienen las envolturas con las paredes de forma de

forma cilindro-conica. En algunos casos la envoltura de los hornos tienen las paredes escalonadas

(fig. 120, c) o acubadas (fig. 120, d).

Las dimensiones racionales del espacio util se han determinado al generalizar la experiencia de

funcionamiento de los hornos de diferente capacidaddurante muchos aos; en la tabla 12 se citan

las dimensiones principales de los hornos electricos construidos recientemente.

Tabla 12

Dimensiones principales de los hornos de arco fabricados en serie

Universidad Jos Faustino Snchez Carrin 2013

21

parametro Capacidad nominal del horno en t

6 12 25 50 100 200

Diametro del espacio util al nivel

del umbral D

b

en m

2,1 2,4 3,42 4,18 5,3 6,85

Profundidad del bao H

b

, en mm 400 555 775 800 1100 1480

Altura H

e

-l medida entre el umbral

y los arranques de la boveda, en m

1.13 1.36 1.56 1.95 2.07 3.22

Dimetro de apertura de los

electrodos, en m

1,0 1,1 1,25 1,5 1,75 2,2

Diametro de los electrodos, en mm 300 350 400 500 555 610

Diametro interior maximo de la

envoltura, en mm

3,52 4,26 4,95 6,05 7,2 9.2

Diametro interior minimo de la

envoltura, en m

3,14 3,76 4.45 5,8 6,30 8,5

Las dimensiones del bao (diametro D

b

al nivel del umbral de la ventana de trabajo y la

profundidad H

b

, representados en la fig. 120) deben ser tales que en el que quepan el metal y la

escoria (cerca de 15% respecto al volumen acupado por el metal). Al elegir la correlacion entre D

b

y H

b

mse tiene en cuenta que al ser pequea la profundidad del bao crecen el diametro del

espacio util y la superficie de termotransferecia del horno; no obstante, si el bao es demasiado

profundo, disminuye la superficie especifica del contacto entre el metal y la escoria lo que decelera

los procesos metalurgicos. Segn ha sido reconocido, el valor optimo de la correlacion D

b

: H

b

es

igual a 5 : 1*); la altura H

e-l

de la parte esferica del bao (vease la fig. 120) se toma igual a 0,2 H

b

.

siempre que se observen estas condiciones, entre la profundidad del bao y la capacidad del

horno (M) existe la dependencia siguiente:

El nivel de los taludes se situa 100-150 mm mas alto que el del umbral de la ventana de trabajo,

teniendo en cuenta que el angulo de inclinacion de los taludes es igual a 45, el diametro del

espacio util al nivel de los taludes supera en 200-300 mm el diametro medido al nivel del umbral.

Si la altura H

e-l

del espacio libre ( vease la fig. 120) es pequea, se empeora la resistencia de la

boveda, puesto que ella se aproxima a los arcos electricos, pero si la altura mencionada es

grande, crecen la superficie de termotransferencia de las paredes y el consumo de energia

electrica. Generalmente la relacion H

e-l

= D

b

se toma igual a 0,4 0,5. En este caso valores

menores se refieren a los hornos de gran capacidad. En los hornos en que la envoltura tiene

paredes esfero- conicas la altura de la parte inclinada de las paredes en cuestion es de a 1/3

H

e-l

; en esta parte el angulo de inclinacion de las mismas es de 10 a 25 y el angulo de inclinacion

del revestimiento, de 15 a 30.

Universidad Jos Faustino Snchez Carrin 2013

22

El diametro de apertura de los electrodos (diametro de circunferncia que pasa por los ejes de tres

electrodos ) se toma igual a 0,3 D

b

y la flecha H

bv

de convexidad de la boveda se toma igual a 1/8

1/9 de su diametro para las bovedas de cromo magnesita y 1/10 1/12 para las Dinas.

La envoltura del espacio util esta soldada de una hoja de acero de 10 a 40 mm de espesor. En los

grandes Hornos ella esta reforzada por los nervios de refuerzo exteriores , verticales y

horizontales. Aproximadamente al nivel del umbral de la ventana de trabajo se encuentra el

empalme horizontal de la envoltura (vease la fig. 120) previsto para quitar la parte superior de la

misma durante la reparacion del revestimiento, con el fin de acelerar este trabajo. El fondo de la

envoltura es esferico , pero en pequeos hornos tiene, a veces, la forma de un cono truncado. La

forma de las paredes de la envoltura se muestra en la fig. 120; como hemos sealado

anteriormente, los ultimos aos tienen la mas amplia aplicacin los hornos provistos de paredes

esfero-conicas. La parte superior de la envoltura lleva soldado el canal anular (vease la fig. 120)

que se llena de arena para crear una union hermetica con la boveda (obturador de arena). En los

hornos que funcionan con la agitacion alectromagnetica del metal, la parte central del fondo de la

envoltura se fabrica de acero no magnetico.

Anillo de boveda. Sirve de apoyo para la mamposteria refractaria de la boveda. Se fabrica soldado

y en los hornos de capacidad grande y media esta refrigerado por agua (fig. 121). La parte inferior

horizontal del anillo de bovade lleva soldado un cuchillo anular que durante el descenso de la

boveda entra en la caviad llena de arena del obturador de la envoltura del horno. Para que la

boveda se pueda transporar con la grua, el anillo lleva soldados tres o cuatro ganchos (vease la

fig. 121). Las orejelas sirven para suspender la boveda en el portico.

La ventaja de trabajo. En la envoltura del horno para la ventana de trabajo se hace una

escotadura, en la cual se sujeta un marco matelico en Uinvertido, enfriado por agua. El marco

sirve de apoyo para la mamposeria de ladrillo, asegurando un contorno constante del vano de

ventana. La vantana se cierra por una compuerta revestida que se desplaza hacia arriba y abajo.

El revestimiento del horno de arco. Se somete a la radiacion de los arcos electricos y a la accion

corrosiva de la escoria y el metal, asi como a los esfurzos termicos que se producen debido a las

Universidad Jos Faustino Snchez Carrin 2013

23

Variaciones bruscas de la temperatura durante la carga de los materiales. El revestimiento de la

boveda sufre solicitaciones adicionales provocadas por los empujes de la boveda en arco. Por eso

los materiale refractarios utilizados deben poseer alto poder refractario., termorresistencia,

resistencia mecanica y resistencia a la escoria.

La solera el horno basico (fig. 122) se compone de una capa aislante y una capa activa. La capa

aislante esta constituida por una capa de asbesto en chapas, colocada en el fondo metalico de la

envoltura, una capa niveladora de polvo de chamofa y una capa de la mamposteria de ladrillo de

chamota. El espesor de capa aislante es igual a 70 190 mm. La capa activa comprende una

mamposteria compuesta por varias filas de ladrillo, de magnesita cuyo espesor vria de 230mm, en

pequeos hornos, a 575 mm en grandes hornos y una capa superior remolienda de polvo de

magnesita de 100 a 190 mm de espesor, el cual, despues de sinterizado, se convierte en una

masa monolitica . la resistencia de la solera es de 1500 a 5000 coladas y generalmente no limita

el funcionamiento del horno. La capa activa rellenada en desgaste va renovada despues de cada

colada, rellenandola de polvo de magnesita. En los hornos que funcionan con agitacion

electromagnetica el espesor total de la solera no debe exceder de 800 a 900 mm.

El revestimiento de las paredes, desprovisto de una capa de la mamposteria termoaislante, se

fabrica por completo de ladrilos basicos (de magnesita cromita, de cromo magnesita y de

magnesita) que se colocan en el revestimiento de los taludes. Para que la escoria no corroa las

paredes de ladrillo, el empalme entre las paredes y ls taludes (nivel de los taludes) se hace en 100

200 mm mas alto que el nivel de la ventana de trabajo (o del espejo del bao).

Universidad Jos Faustino Snchez Carrin 2013

24

En los hornos provistos de una envoltura esfero-cnica de ngulo de inclinacin de revestimiento

en la parte inferior de las paredes es de 15 a 30. El espesor de las paredes en la parte inferior

oscila entre 300y 575 mm (el espesor crece con el aumento de la capacidad de horno). La

resistencia del revestimiento de las paredes en los hornos de ms de 15 t vara entre 75 y 250

coladas.

La bveda de los hornos bsicos de 230 a 460 mm de espesor se fabrica de ladrillos de

magnesita- cromita. La bveda se forma de ladrillos directos y de cua en la planilla convexa. Al

formar la bveda, en la mampostera dejan tres orificios para hacer pasar los electrodos y un

orificio para evacuar los gases de horno. La resistencia de la bveda de pequeos hornos (de 5 a

15 t) varia entre 125 y 225 coladas, al aumentar la capacidad del horno la resistencia de la bveda

disminuye constituyendo de 50 a 100 coladas para los hornos de 60 a 100 t, respectivamente.

El revestimiento de los hornos cidos (bveda, paredes mampostera de la capa activa) se hace

de ladrillos Dinas. La capa rellenada de la solera se fabrica de arena cuarzosa y de arcilla

refractaria cuya correlacin es de 9 : 1. La resistencia del revestimiento de los hornos cidos es

mayor que la de los hornos bsicos. Esto es explica por el hecho de que la duracin de fusin en

Universidad Jos Faustino Snchez Carrin 2013

25

un horno acido es menor que en horno bsico; adems la capacidad de los hornos cidos no es

ms grande ( de 3 a 10 t).

El orificio de sangra del acero tiene una seccin rectangular o redonda y se halla situado enfrente

de la ventana de trabajo por encima del nivel de metal y escoria; su borde interior se encuentra al

Nivel del umbral de la ventana de trabajo. El canal adjunto al orificio se reviste de ladrillo de

chamota.

3.4. Equipo electrico del horno de arco

Los hornos electricos de arco son potentes consumidores de energia, por eso para disminuir sus

perdidas se suministra a los hornos una corriente de alta tension de 6 a 110 KV, mientras que

latension de servicio aplicada a los bordes debe ser de 110 a 600 V. El esquema simplificado de

una instalacion de horno electrico que permite disminuir la tensionhasta la de servicio y siministrar

la corriente a los electrodos se muestra en la fig. 124.

A partir de la linea de alto voltaje hasta los elctrodos se hallan situados los equipos siguientes.

El desconectador que es un imterruptor de cuchilla tripolar, sirve para bdesconectar la instalacion

del horno elctrico durante las reparaciones. Se cierra y se abre solo estando quitada la

carga(estando abierto el interuptor principal).

El interuptor principal sirve para interumpir el circuito de alto voltaje bajo carga. Su construccion

permite apagar los arcos electricos que aparecen entre los contactos del interuptor en el instante

Universidad Jos Faustino Snchez Carrin 2013

26

De su desconexion. Segn el metodo de apagar el arco se distinguin los interuptores de aceite, de

aire y electromegneticos. En el interuptor de aceite el arco de ruptura es suprimido por el aceite

mineralque llena el deposito del interuptor. En el interruptor de aire el arco es apagado por un

chorro de aire comprimido. A distincion del interruptor de aceite el de aire esta protegido contra

indicios y explosiones.

En los interuptores electromagneticos la extincion del arco se lleva a cabo por un campo

magnetico transverzal creado en el momento de ruptura de los contactos. La ventaja de estos

interuptores consiste en que no necesitan ni aire comprimido ni aceite aislante.

El interruptor principal sirve para todas las conexiones y desconexiones operativas de la

instalacion de horno electrico durante su funcionamiento. Ademas, con ayuda del rele de

proteccion este interruptor desconecta automaticamente la instalacion en caso d haber

sobrecargas.

La bobina de choque sirve para estabilizar la combustion de los arcos lo que se alcanza

intercalando en el circuito una inductancia y limitando la intensidad de la corriente de cortocircuito

(impulsos de corriente al cortocircular de los electrodos con el metal durante el desprendimiento

de los materiales de carga). Se fabrica en forma de tres arrollamientos con el nucleo colocado en

Universidad Jos Faustino Snchez Carrin 2013

27

una caja llena de aceite. En los arrollamientos hay gran numer de espiras y esto asegura una alta

inductancia de la bibina de choque.

Cuando la bbbina de choque esta conectada, el factor de potencia (cos ) de la instalacion se

reduce, por eso, una vez terminados los desprenimientos de los materiales de carga y acumulado

en el bao del horno mucho metal liquido, la bobina de choque se shunta con ayuda de un

interruptor de aceite suplementario.

En hornos de gran capacidad (con un transformador de 9 MVA y mas) la inductancia del

transformador y del cortocircuito es suficientemente grande y no se necesita una bobina de

choque.

El transformador de horno sirve para convertir la energia electrica de alta tension en la e

baja tension. En el transformador trifasico de horno hay tres nucleos acoplados entre si, cada uno

de los cuales lleva sujetados dos arrollamientos: uno de alta tension y otro, de baja tension. El

nucleo junto con los rrollamientos esta colocado en una caja llena de acete para transformadores

que sirve de aislador y enfriar el transformador. En los tranformadores de mas de 3MVA se

emplea una circulacion forzada de aceite que se hace pasar a traves de un enfriador de aceite por

agua.

La cuetsion cerca de la potencia optima de lo transformadores queda hasta ahora discutible. El

aumento de la potencia del transformador reduce la duracion de derretimiento de los materiales de

carga y de toda fusion. Sin embargo, la potencia del transformador se utiliza por completo solo en

el periodo de derretimiento, mientras que en el periodo de oxidacion y en el de reduccion se usa

no mas que en 30 70 %. Por eso al fabricar aceros aleados, cuando dos ultimos periodos son de

larga duracion, el grado de utilizacion del costoso transformador no es grande.

Potencia nominal del

transformador en MVA *)

Capacidad nominal del horno

6 12 25 50 100 200

En los hornos de construccin

antigua

2,8 5,0 9,0 15 25 45

En los hornos que se construyen

hoy en da **)

4,0

(de

115 a

280)

8,0

(de

120 a

320)

12,5

(de

132 a

390)

20

(de

116 a

430)

32

(de

160 a

480)

45

(de

160 a

600)

La que se recomienda para los

hornos en proyecto

4,0 8,0 12,5 32 50 125

.

Universidad Jos Faustino Snchez Carrin 2013

28

3.5. Electrodos

La corriente se suministra al espacio de fusion dl horno electrico por los electrodos. Resistir altas

temperaturas y conservar, al mismo tiempo, buena conductibilidad electrica pueden solamente los

articulos fabricados de carbono. En los hornos electricos de hasta 5 t destinados para la

fabricacion de acero se emplean los electrodos de carbon y en hornos de mayor capacidad, los de

grafito.

Los electrodos de carbon se obtienen presando una masa compuesta por una antracita

machacada y coque de hula tambien machacado y agregando un lingote (pez de hulla); luego la

masa prensada se cuece a una temperatura cerca de 1300C; la resistencia electrica especifica

de estos electrodos es relativamente grande (de 35 a 60 . mm

2

/m ) y la densidad admisibla de

corriente

Es de 7 a 11 A/cm

2

. Los electrodos de grafito se fabrican de materiales carbonosos mas puros en

cuanto al contenido de ceniza (coques de petroleo y de pez) que se cuecen adicionalmente a una

alta temperatura (cerca de 2600C); durante la coccion se agrandan los cristales del grafito y

ocurre la reduccion y la volatilizacion de las impurezas. Por esta causa la resistencia electrica

especifica de los electrodos de grafito es mas baja, variando entre 8 y 12 .mm

2

/m lo que permite

trabajar con densidades de corriente mas elevadas.

El diametro de los electrodos (D, en cm) se calcula por la densidad admisible de corriente (i

adm

,

en A/cm

2

):

Universidad Jos Faustino Snchez Carrin 2013

29

Donde es la intensidad de corriente de alimentacion, en A.

Deacuerdo con GOST 4426 71 la densidad admisible de corriente para los electrodos de grafito

de 75 a 555 mm de diametro se encuentra dentro de los limites de 35 a 15 A/cm

2

, disminuyendose

con el crecimiento del diametro del electrodo. Ultimamente para ls hornos de grancapacidad (de

100 a 200 t) he sido organizada la produccion de electrodos de grafito que tiene una resistencia

electrica especifica sobre todo baja. Para tales electrodos de 500 a 600 mm de diametro se admite

una densidad de corriente que oscila de 25 a A/cm

2

(en vez de 12 a 15 A/cm

2

admisibles para los

electrodos corrientes).

Para eliminar las perdidas en forma de residuos, los electrodos, se febrican cilindricos. Cada

extremo del electrodo lleva torneado y fileteado un alojamiento de niple para alargarlo por

empalme con otro electrodo (fig. 125).

Eel consumo de electrodos de carbon por 1 t de acero constituye 10 12 kg para el procedimiento

acido y 13- 15 kg para el basico; el cconsumo de electrodos de grafito varia de 4 a 6 y de 5 a 9 kg,

respectivamente.

Mecanismos de sujcion y de desplazamiento de los electrodos

El mecanismo consta del porta electrodo y del dispositivo que permiten desplazarlo en la direccion

vertical. Se emplean dos variantes del mecanismo de desplazamiento de los electrodos: con el

carro

Universidad Jos Faustino Snchez Carrin 2013

30

Y con el montante telescopico. En la primera variante (fig. 126, a) el portaelectrodos se sujeta por

su brazo al carro que se desplaza con ayuda de los rodillos guiadores por un montante vertical

fijo. En la segunda variante (fig. 126, b) el brazo del portaelectrodos esta fijado en montante movil

que se desplaza dentro del montante vertical hueco fijo. Las partes movedizas de los mecanismos

estan dotadas de contrapesos lo que disminuye la potencia del accionamiento. El accionamiento

que posibilita elevar los electrodos con una velocidad hasta 6 m/min y bajarlos con una velocidad

de 1,0 a 1,5 m/min puede ser electromagnetico o hidraulico. La velocidad decelerada de

movimiento de los electrodos hacia abajo se necesita para evitar su sumersion en el metal liquido.

El portaelectrodos que sirve para sujetar un elecrodo y retenerlo a una altura prefijada, asi como

para suministrarle la corriente comprende la cabeza, el dispositivo de sujecion y el abrazo. Tienen

la mas amplia aplicacin los portaelectrodos provistos de un sujetador neumaico de muelle (fig.

127). Aqu el electrodo se fija en la cabeza por el muelle valiendose de un sistema de palancas.

Para liberar el electrodo se suministra el aire comprimido al cilindro neumatico.el vastago del

embolo del cilindro neumatico comprime el muell, soltando el electrodo.

Universidad Jos Faustino Snchez Carrin 2013

31

Elbrazo fabricado en forma de un tubo de paredes gruesas o en forma de una viga de caja

soldada acopla la cabeza con el carro (vease la fig. 126, a) o con el montante telescopio movil

(vease la fig. 126, b).

Equipo mecanico del horno provisto de boveda giratoria

La estructura de los mecanismos principales vamos a examinarla tomando de ejemplo el horno de

100 t, cuya vista general esta representada en la fig. 129.

La cuna es la estructura sustentadora principal del horno y tiene la forma de una caja horizontal

soldada (fig. 130) provista de dos segmentos de apoyo en la parte inferior. La cuna lleva los

pedestales de apoyo (apoyo de envoltura) y del pedestal giratorio (apoyo de la bveda y de los

electrodos, as como los mecanismos que pertenecen a estos ltimos).

Universidad Jos Faustino Snchez Carrin 2013

32

A travs de los segmentos de la cuna el horno apoya (vase la fig. 129) en las vigas de

fundamento de los apoyos del horno por medio de la vacilacin de la cuna se efecta tambin la

inclinacin del horno.

Apoyo de la envoltura. Para que la envoltura apoye en la cuna y gire sirven los pedestales de

apoyo (vase la fig. 130) de la cuna. El apoyo de la envoltura en el pedestal se muestra en la fig.

13; la parte inferior de la envoltura lleva sujtado el riel anular que apoya en los rodillos de apoyo y

de empuje fijados en el pedestal; los rodillos de empuje evitan la desviacin horizontal de la

envoltura.

El mecanismo de giro de la envoltura se destina a girar la envoltura alrededor del eje vertical en

40 en uno u otro sentido respecto a la posicin normal. Este permita durante la fusin con tres

posiciones de la envoltura fundir en la carga nueve pozos lo que reduce el tiempo de

derretimiento de los materiales de carga. Al girar el horno, el riel anular (vase la fig. 131) rueda

por los rodillos de apoyo. La rotacin es reducida por el motor elctrico, provisto de reductor, a

travs de un pin cnico que engrana en el sector dentado sujetado en la envoltura dl horno.

El mecanismo de elevacin de la bveda permite ascenderla en 250 -300 mm antes de darle una

vuelta para cargar los materiales. Con ayuda de las cadenas la bveda est suspendida en el

semiprtico (fig. 132) fabricado en forma de dos montantes en L invertida acoplados arriba por

una viga transversal. El desplazamiento de las cadenas y de la bveda se lleva a cabo por un

accionamiento electromagntico. El semiprtico y el accionamiento estn instalados en el pedestal

giratorio (vase la posicin 2 en la fig. 130) de la cuna.

El mecanismo de desplazamiento de los electrodos est dotado de carros (vase la fig. 126); tres

montantes verticales de apoyo del mecanismo estan sujetados en el pedestal giratorio (vease la

fig. 130) entre los montantes en L invertida del semiprtico.

Universidad Jos Faustino Snchez Carrin 2013

33

Mecanismos de giro de la boveda con los electrodos. El espacio util del horno se abre durante la

carga de los materiales, al girar la boveda junto con los electrodos en un angulo de 80% haciendo

girar el pedestal giratorio (vease la fig. 130) que lleva fijados el semiprtico con la boveda y los

montajes de los portaelectrodos. El pedestal fundido de acero se fija voladizo en el arbol de giro

de 750 mm de diametro que esta sujetado en la cuna. El arbol de giro apoya en los cojinetes de

rodillos radiales superior e inferior y la rangua. El arbol junto con el pedestal giratorio es accionado

por el motor electrico con reductor a traves de un pin conico que entra en engrano con los

dientes cnicos del sector sujetado en el arbol de giro.

Mecanismo de inclinacion. Para sangrar el metal el orno se inclinan en un angulo hasta 45% al

lado del canal de vaciado y para sangrar la escoria, al lado de la ventena de trabajo en un angulo

hasta 15%. En el horno de 100 t,, al igual que en la mayoria de otros hornos, se emplea el

Universidad Jos Faustino Snchez Carrin 2013

34

mecanismo inferior de inclinacion (fig. 133). Cada uno de dos segmentos de la cuna lleva

articulada una varilla acoplada con el mecanismo electromagnetico. Al aplazar las varillas, los

segmentos ruedan por las vigas de fundamento horizontales de los apoyos del horno. Para evitar

la desviacion y el deslizamiento, los segmentos llevan espigas que entran en los orificios

practicados en las vigas de fundamento.

3.6. INDICE TECNICO- ECONOMICOS DE FUSION EN LOS HORNOS DE ARCO

ELECTRICO

El rendimiento anual del horno elctrico (A, en t ) se puede calentar por la formula

Donde M es la masa del material metlico cargado en el horno, en i; t; la duracin de la fusin, en

h; a, rendimiento de los lingotes tiles obtenidos a partir del material metlico cargado, en %; n,

nmero de das de trabajo al ao; 24, nmero de horas al da

Los datos acerca de la duracin de fusin y del periodo de derretimiento, as como acerca de la

potencia de los transformadores para nuevos hornos provistos de transformadores de potencia

elevada segn las normas del instituto guipromez se citan a continuacin:

Capacidad nominal del

horno, en t

6 12 25 50 100 200

Potencia nominal del

transformador, en MVA

4 8 12,5 32 50 125

Duracin de la fusin,

en h min

2 45 2 45 3 10 3 10 3 20 3 40

Duracin del periodo

de derretimiento, en h

min

1 30 1 20 1 30 1 20 1 30 1 30

La duracin real de fusin en los hornos de la URSS cuya capacidad varia de 5 a 100 t es de 3,5 a

6,5 h. la duracin de preparacin del horno crece de 15 20 min a 35 min al aumentar la capacidad

del mismo; la duracin de carga es igual a 5 10 min. La duracin del periodo de fusin oscila

entre

1,2 y 3,0 h, creciendo al aumentar la capacidad del horno. La duracion del periodo de oxidacion

oscila dentro de los limites de 0,5 a 1,5 h, en los hornos pequeos y medio (menos de 50 t) su

Universidad Jos Faustino Snchez Carrin 2013

35

duracion no excede de 1,0 h. La duracion del periodo de reduccion disminuy generalmente al

aumentar la capacidad del horno lo que se explica por el hecha de que en los grandes hornos se

simplifica el sentido de aceros fabricados, en los hornos de 5 a 30 t de capacidad a duracion del

periodo de reduccion es de 1 a 2 h y en los hornos de 80 a 100 t esta duracion disminuye hasta 40

50 min.

El rendimiento de los lingotes uiles, al fabricar aceros para construcciones y efectuar la colada en

sifon, varia entre 90 y 92% para los hornos de 5 a 20 t disminuye hasta 88 90% para los de 80 a

100 t.

Numero de dias de trabajo es igual al ao civil menos el tiempo de paradas del horno para las

reparaciones; las paradas constituyen 4 9% del ao civil. Por las normas del instituto

guipromez el numero de dias de trabajo para los hornos de 6 a 200 t se toma dentro de los

limites de 348 a 314, disminuyendo con el crecimiento de la capacidad del horno.

El precio de costo del acero electrico, compuesto por el costo de la materias primeras y el de

afino, se determina, en medida considerable, por el costo de los materiales metalicos de carga y

sobre todo por el consumo de ferroaleciones preciosas. La porcion de mmaterias primeras en el

precio de costo crece de 52 % al fabricar un acero de alta aleacion. Los ariculos principales de los

gastos referentes al afino son costiuidos por el costo de energi electrica, electrodos e materiales

refractarios.

El consumo de energia electrica oscila entre 500 y 800 kWh por 1 t de acero, disminuyendo con el

crecimiento dde la capacidad del horno. El consumo de refractarios de magnesita para la

reparacion del horno se gastan de 20 a 40 kg de polvo de magnesita por 1 t de acero; con el

aumento de la capacidad del horno el consumo de materiales refractarios dismnuye. El consumo

de otros materiales es por 1t de acero, el siguiente: de 40 80 kg de cal; de 25 a 75 kg de mena

de hierro; de 5 a 9 kg de spato fluor. El consumo de oxiggeno varia entre 5 y 25 m

3

/t.

Diseo del horno arco electrico

Este horno trabajara con la capacidad 100 t

Parametro Capacidad nominal del horno en t

6 12 25 50 100 200

Diametro del espacio util al nivel

del umbral D

b

en m

2,1 2,4 3,42 4,18 5,3 6,85

Profundidad del bao H

b

, en mm 400 555 775 800 1100 1480

Altura H

e

-l medida entre el umbral

y los arranques de la boveda, en m

1.13 1.36 1.56 1.95 2.07 3.22

Dimetro de apertura de los

electrodos, en m

1,0 1,1 1,25 1,5 1,75 2,2

Diametro de los electrodos, en mm 300 350 400 500 555 610

Diametro interior maximo de la

envoltura, en mm

3,52 4,26 4,95 6,05 7,2 9.2

Diametro interior minimo de la

envoltura, en m

3,14 3,76 4.45 5,8 6,30 8,5

Universidad Jos Faustino Snchez Carrin 2013

36

Fig. 120 forma de la envoltura y del espacio util de los hornos electricos a, envolturas co papaeles

cilindricas; b, con paredes inclinadas; c, con paredes escalonadas; d, con paredes acubadas; e,

con paredes cilindro conicas;1, envoltura; 2, revestimiento; 3, taludes; 4, empalme de la envoltura;

5, canal anular, 6, anillo de boveda; 7, orificio practicado en la boveda para el electrodo; 8,

ventana de trabajo.

Universidad Jos Faustino Snchez Carrin 2013

37

Capitulo 4

4.1. COLADA CONTINUA

La colada o vaciado es uno de los procesos ms antiguos que se conocen para trabajar

los metales, es el proceso que da forma a un objeto al entrar material lquido en una

cavidad formada en un bloque de arena aglomerada u otro material que se llama molde y

dejar que se solidifique el lquido.

En casi todos los hogares y oficinas hay numerosos objetos hechos por colada o moldeo.

El automvil normal emplea una gran variedad de piezas de diferentes materiales, hechas

con diversos procedimientos de colado o vaciado.

Colada continua es un procedimiento con el que se producen barras que avanzan y se

solidifican a medida que se va vertiendo el metal lquido en una lingotera sin fondo, que se

alimenta indefinidamente.

Con este proceso se pueden formar, directamente del acero lquido, secciones

semiacabadas sin tener que pasar por la fase de lingote y las etapas de recalentamiento y

de laminacin de desbaste.

Universidad Jos Faustino Snchez Carrin 2013

38

4.2. Proceso.

En una lingotera abierta por ambos extremos y enrgicamente refrigerada, se forma una

capa slida en la vena de la colada que se cuela por su interior.

Se hace descender la capa slida llena de metal lquido que se desprende dela lingotera

por contraccin al enfriarse, para hacer progresar en el aire la solidificacin a la totalidad

de la barra.

Elementos principales de una instalacin de colada contina de acero.

1. Cuchara de colada. (De vaciado por arriba o por el fondo)

2. Depsito distribuidor. (Asegura la perfecta separacin de la escoria)

3. Lingotera. (Abierta por los dos extremos, sometida a movimiento alternativo)

4. Seccin de refrigeracin. (Corriente de agua o agua pulverizada)

5. Mecanismo enderezador. (Rodillos que obligan a pasar la barra entre ellos)

6. Mecanismo de corte. (Oxicorte, con varios sopletes para seccionar la barra)

7. Sistema de extraccin. (Avance continuo, almacenamiento de barras).

Tipos de mquinas de colada.

1. Mquina de molde recto vertical.

2. Mquina de descarga curva.

3. Mquina de molde curvado.

4.3. Lingoteras:

Son hechas de placas de cobre ensambladas con un espesor de 6 a 7mm, con envoltura

de placas de acero para perfiles grandes y medios, y de tubos de cobre de espesor de 6 a

12 mm, con camisa externa que forma el conducto para circulacin del agua, estos para

perfiles pequeos.

Las lingoteras fijas tienen de 1500 a 2500 mm de longitud y las lingoteras oscilantes

tienen de 600 a 800mm, estas son las ms usadas.

El agua que realiza la refrigeracin absorbe 1/3 del calor. Sobre el nivel del metal en la

lingotera o a travs de una ranura en la parte superior se lubrica el paso de la barra por la

lingotera con aceite de colza o con cera de parafina

Universidad Jos Faustino Snchez Carrin 2013

39

4.4. Movimiento oscilante de la lingotera:

Permite mayores velocidades de colada.

La lingotera desciende a una velocidad ligeramente superior a la de la barra,

producindose el "deslingotado negativo". Las carreras de la lingotera estn entre 10 y 60

mm, segn la seccin.

4.5. Enfriamiento secundario:

En la seccin de enfriamiento la barra se solidifica totalmente, en esta seccin hay una

batera de boquillas que rocan con agua pulverizada la barra y grupos de rodillos gua y

rodillos soportes que la conducen. El enfriamiento debe ser uniforme y el mnimo

indispensable.

4.6. Velocidad de extraccin y capacidad de colada:

Se superan los 12 m/min para secciones pequeas. La duracin de la colada en la

cuchara se limita a 45 minutos con vaciado de fondo y a 75 minutos con inclinacin de la

cuchara.

Ventajas de la colada continua:

En la colada ordinaria se tienen los siguientes defectos:

1. Rechupes, uso de mazarotas, prdidas de metal.

2. Segregaciones originan diferencias de composicin entre cabecera y pie y entre

paredes y centro de los lingotes.

3. Es necesario producir desbastes intermedios y lingotes cada vez mayores; por

consiguiente se deben aumentar tamaos de hornos y laminadores.

En la colada continua:

1. No hay rechupe porque el hueco que se produce a causa de la contraccin se llena

inmediatamente.

2. Se reduce la importancia de segregacin transversal y desaparece la longitudinal, pues

las secciones de la barra son relativamente pequeas.

3. La colada continua es ms rpida y sencilla que la colada en lingoteras, se disminuye

por eso su costo de operacin, se suprimen los hornos de fosa de precalentamiento de los

lingotes y los trenes desbastadores.

Universidad Jos Faustino Snchez Carrin 2013

40

CONCLUSION:

La siderurgia es una rama de la metalurgia que se encarga de las tecnologas del hierro,

su produccin y la de sus aleaciones, principalmente con carbono. Las aleaciones de hierro-

carbono, se denominan de dos formas, dependiendo el contenido de carbono. Se denomina

arrabio o fundicin a aquella aleacin que contiene de 1,7 a 6,67% de carbono; yacero a aquella

que posee no ms de 1,7% de carbono.

El acero no es una aleacin hierro-carbono totalmente pura, pues contiene otros elementos en su

composicin, en algunos casos introducidos involuntariamente (impurezas), y en otros

voluntariamente, para mejorar sus propiedades (elementos de aleacin).

El presente trabajo trata de la produccin de acero, sus etapas, materia prima, maquinarias

necesarias, reacciones producidas, mtodos de mejoramiento de sus propiedades.

Se consigui satisfactoriamente la construccin de los hornos mediante parmetros establecidos.

Universidad Jos Faustino Snchez Carrin 2013

41

BIBLIOGRAFIA

METALRGIA GENERAL V, VOSKOBOINIKOV, V, KUDRIN, A YAKUSHEV. EDITORIAL MIR

MOSCU

ROVIRA PEREIRA, A.: METALURGIA GENERAL. EDITORIAL DOSSAT, 1982.

BURROUGHS GILL, C.: METALURGIA EXTRACTIVA NO FERROSA. EDITORIAL

LIMUSA, 1890.

SANCHO, J., VERDEJA, L.F. Y BALLESTER, A.: METAURGIA

EXTRACTIVA (TOMOS I Y II), EDITORIAL SINTESIS 2000.

UNISED (UNIN DE EMPRESAS SIDEROMETALRGICAS): LA FABRICACIN

DEL ACERO, 1998

MORRAL, F.R., JIMENEZ, E. Y MOLERA, P.: METALURGIA

GENERAL, EDITORIAL REVERT 1985.

ROSENQVITS, T.: FUNDAMENTOS DE METALURGIA EXTRACTIVA. LIMUSA,

1987.

LASHERAS ESTEBAN, J.M.: TECNOLOGA DEL ACERO, CEDEL, 1978.

HORNOS ELCTRICOS UHP - SERIE 80 (PUBLICACIN DEMAG)

HORNOS ELCTRICOS UHP - SERIE 80 (PUBLICACIN DEMAG)

HORNOS DE ARCO PARA FUSIN DE ACERO - JULIO ASTIGARRAGA URQUIZA

(MCGRAWHILL)

You might also like

- RSW-Soldadura por resistencia de puntosDocument43 pagesRSW-Soldadura por resistencia de puntosMarlonJimenezNo ratings yet

- Primer Ex. Mec2334-I 2020Document1 pagePrimer Ex. Mec2334-I 2020Cristoffer Castelo ArgüellasNo ratings yet

- Silabo de MecánicaDocument8 pagesSilabo de MecánicaRoy Quispe HuayllapumaNo ratings yet

- OVYHCFXZRDRDocument55 pagesOVYHCFXZRDRpinga locaNo ratings yet

- 1 Presentacion Fenix MaquinariaDocument25 pages1 Presentacion Fenix MaquinariaFrancisco SanchesNo ratings yet

- Trabajo N - 2 Del CursoDocument4 pagesTrabajo N - 2 Del CursoDiego Alonso Nuñez MedinaNo ratings yet

- MEC270 EX1 2017-1 (Enunciado) Muscari PDFDocument6 pagesMEC270 EX1 2017-1 (Enunciado) Muscari PDFsphaincNo ratings yet

- Proceso de Ejecución y Tallado de Modelos en Máquina Fresadora de Control NuméricoDocument72 pagesProceso de Ejecución y Tallado de Modelos en Máquina Fresadora de Control NuméricoMARIO HUAMANNo ratings yet

- Evaluacion FinalplannerDocument5 pagesEvaluacion FinalplannerJunior Caparachin CondoriNo ratings yet

- Tratamientos térmicos de metalesDocument3 pagesTratamientos térmicos de metalesJuan PabloNo ratings yet

- Resumen ConminuciónDocument15 pagesResumen ConminuciónGianfranco Motto RomanNo ratings yet

- Mejora de procesos y distribución en planta metalmecánicaDocument110 pagesMejora de procesos y distribución en planta metalmecánicaEdgar David HuallpamaitaNo ratings yet

- Interesante Ferrocianuro PDFDocument167 pagesInteresante Ferrocianuro PDFCarlos Juarez100% (1)

- Sem 1.1 - IM II - USS - Balance de Líneas de Ensamble - GeneralidadesDocument33 pagesSem 1.1 - IM II - USS - Balance de Líneas de Ensamble - GeneralidadesALEXIS ENEQUE FLORESNo ratings yet

- Proceso de Unión y Ensamble Con Elementos RoscadosDocument4 pagesProceso de Unión y Ensamble Con Elementos RoscadosAmy BautistaNo ratings yet

- Diseño de Una Máquina Dobladora de Tubos deDocument29 pagesDiseño de Una Máquina Dobladora de Tubos dehsosa9175% (4)

- Construccion de Caja MetalicaDocument4 pagesConstruccion de Caja MetalicadavidNo ratings yet

- PROBLEMAS DE FABRICACIÓN Y COSTESDocument6 pagesPROBLEMAS DE FABRICACIÓN Y COSTESmolinammarNo ratings yet

- Informe MezcladoraDocument6 pagesInforme MezcladoraSteven DiegoNo ratings yet

- Bom para Una Lavadora Convencional PDFDocument4 pagesBom para Una Lavadora Convencional PDFSteven GaravitoNo ratings yet

- 263 PDFDocument4 pages263 PDFOrlando CortésNo ratings yet

- Calculo de La Efectividad Global Del Equipo Datos de Una Fabrica de Botellas PlasticasDocument3 pagesCalculo de La Efectividad Global Del Equipo Datos de Una Fabrica de Botellas PlasticasEfrain GómezNo ratings yet

- Informe 3. TempleDocument27 pagesInforme 3. TempleDamariz GrandasNo ratings yet

- Practica - 2 Calculo inDocument5 pagesPractica - 2 Calculo inVERONICA ISABEL MIRANDA CRAVIOTONo ratings yet

- Engranajes PlasticosDocument15 pagesEngranajes PlasticosJohan MirandaNo ratings yet

- Tesis Aluminio FundicionDocument143 pagesTesis Aluminio Fundicionjoravica0% (1)

- Citochrom 134Document1 pageCitochrom 134Gustavo Aranda MendozaNo ratings yet

- Ecuaciones paramétricas para curvas definidasDocument1 pageEcuaciones paramétricas para curvas definidasJavier LeónNo ratings yet

- IE Examen Sustitutorio 2018 II - ID 0804 Ingenieria EconomicaDocument2 pagesIE Examen Sustitutorio 2018 II - ID 0804 Ingenieria EconomicaJuan Leon RamirezNo ratings yet

- Ensayo de Traccion-Lab Ing Materiales CorregidoDocument16 pagesEnsayo de Traccion-Lab Ing Materiales CorregidoMEIER JOSUE QUILLAHUAMAN HUAMANNo ratings yet

- TAREA GRUPAL N°2 - Fracturas Frágil y DúctilDocument15 pagesTAREA GRUPAL N°2 - Fracturas Frágil y DúctilRolexNo ratings yet

- Diagrama de Flujo BujeDocument6 pagesDiagrama de Flujo BujefranciscoNo ratings yet

- Trabajo Final de Autocad - MultipteronDocument17 pagesTrabajo Final de Autocad - Multipteronmiguel angel Huaman LezmaNo ratings yet

- Herramientas de Corte para TornoDocument6 pagesHerramientas de Corte para TornoEdward OrcconNo ratings yet

- SOLIDIFICACIONDocument223 pagesSOLIDIFICACIONzerimar333100% (1)

- Grupo 3 - Procesos 29Document35 pagesGrupo 3 - Procesos 29JOHANNANo ratings yet

- Consigna Tarea Academica 1 - Caso 1Document2 pagesConsigna Tarea Academica 1 - Caso 1walyNo ratings yet

- U3 - Dimensionamiento, Capas, Corte, Sección e IsometríaDocument18 pagesU3 - Dimensionamiento, Capas, Corte, Sección e IsometríaMiguel YucraNo ratings yet

- El Hierro y Sus AleacionesDocument8 pagesEl Hierro y Sus AleacionesDana Herman100% (1)

- 00 Tornillo de Banco PDFDocument7 pages00 Tornillo de Banco PDFDany PugaNo ratings yet

- Trabajo Final - Simulacion de SistemasDocument32 pagesTrabajo Final - Simulacion de SistemasStalin Rodriguez Salvatierra100% (2)

- Kevin Jorge Tesis Bachiller 2016 PDFDocument258 pagesKevin Jorge Tesis Bachiller 2016 PDF25MAIKOLNo ratings yet

- Anteproyecto Luis PaguayDocument16 pagesAnteproyecto Luis PaguayJass Jass100% (1)

- Informe de Visita Técnica A Taller de MantenimientoDocument7 pagesInforme de Visita Técnica A Taller de MantenimientoFrans Solórzano CastilloNo ratings yet

- Tratamiento TérmicoDocument17 pagesTratamiento TérmicoJohnathan Cruz100% (3)

- Metales y Aleaciones FerrosasDocument9 pagesMetales y Aleaciones FerrosasJuan Diego CruzNo ratings yet

- Tif - Adiestramiento 1a - Segunda Parte - Procesos de Soldadura en La Construcción de Aviones y Barcos PDFDocument69 pagesTif - Adiestramiento 1a - Segunda Parte - Procesos de Soldadura en La Construcción de Aviones y Barcos PDFAony H.Q.No ratings yet

- Avance de Trabajo Final de Dibujo CadDocument21 pagesAvance de Trabajo Final de Dibujo CadLuman Torres Yauri100% (1)

- TT NormalizadoDocument11 pagesTT NormalizadoWilmer Quezada MurilloNo ratings yet

- Huerga - Diseño y Cálculo de Un Reductor de Velocidad Con Relación de Transmisión 12 y Par Máximo...Document164 pagesHuerga - Diseño y Cálculo de Un Reductor de Velocidad Con Relación de Transmisión 12 y Par Máximo...Denis CamachoNo ratings yet

- Planteamiento Del Proceso de Fabricación Específico de La Base Del Pelador de NaranjasDocument129 pagesPlanteamiento Del Proceso de Fabricación Específico de La Base Del Pelador de NaranjasLisandro MateNo ratings yet

- Informe Taladro Electrico en SolidworksDocument38 pagesInforme Taladro Electrico en SolidworksCarlosAltamar100% (1)

- Cuaderno de InformesDocument11 pagesCuaderno de InformesJose octavio Dioses sarangoNo ratings yet

- Tabla D.A.PDocument2 pagesTabla D.A.PJean Carlo Portales ChavezNo ratings yet

- MONOGRAFIA - INDUSTRIA DEL HIERRO - CompletoDocument32 pagesMONOGRAFIA - INDUSTRIA DEL HIERRO - Completoromario123redNo ratings yet

- Siderurgica ROSMERIDocument17 pagesSiderurgica ROSMERIangeloNo ratings yet

- Prop de Los MaterialesDocument23 pagesProp de Los MaterialesLisset GonzálezNo ratings yet

- Laminas de TechoDocument18 pagesLaminas de TechoDiego Quesada CoronadoNo ratings yet

- Materiales Ferrosos, Materiales No Ferrosos, Cerámicos y PolímerosDocument24 pagesMateriales Ferrosos, Materiales No Ferrosos, Cerámicos y PolímerosMiguel Rodriguez100% (1)