Professional Documents

Culture Documents

Historia, Proceso, Caracteristicas, y Diagramas Del Acero

Uploaded by

Jordys Noe ColladoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Historia, Proceso, Caracteristicas, y Diagramas Del Acero

Uploaded by

Jordys Noe ColladoCopyright:

Available Formats

HISTORIA

Se desconoce la fecha exacta en que se descubri la tcnica para obtener hierro a partir de la fusin

de minerales. Sin embargo, los primeros restos arqueolgicos de utensilios de hierro datan del

3000 a. C. y fueron descubiertos en Egipto.

El hierro para uso industrial fue descubierto hacia el ao 1500 a. C., en Medzamor y el monte Ararat,

en Armenia.12 La tecnologa del hierro se mantuvo mucho tiempo en secreto, difundindose

extensamente hacia el ao 1200 a. C.

En 1856, Sir Henry Bessemer, desarroll un mtodo para producir acero en grandes cantidades, pero

dado que solo poda emplearse hierro que contuviese fsforo y azufre en pequeas proporciones,

fue dejado de lado.

En 1878 Siemens tambin fue el primero en emplear electricidad para calentar los hornos de acero,

el uso de hornos de arco elctricos para la produccin comercial comenz en 1902 por Paul Hroult,

quien fue uno de los inventores del mtodo moderno para fundiraluminio. En este mtodo se hace

pasar dentro del horno un arco elctrico entre chatarra de acero cuya composicin se conoce y unos

grandes electrodos de carbono situados en el techo del horno.

En 1950 se inventa el proceso de colada continua que se usa cuando se requiere producir perfiles

laminados de acero de seccin constante y en grandes cantidades. El proceso consiste en colocar un

molde con la forma que se requiere debajo de un crisol, el que con una vlvula puede ir dosificando

material fundido al molde. Por gravedad el material fundido pasa por el molde, el que est enfriado

por un sistema de agua, al pasar el material fundido por el molde fro se convierte en pastoso y

adquiere la forma del molde. Posteriormente el material es conformado con una serie de rodillos

que al mismo tiempo lo arrastran hacia la parte exterior del sistema. Una vez conformado el material

con la forma necesaria y con la longitud adecuada el material se corta y almacena.

En la actualidad se utilizan algunos metales y metaloides en forma de ferroaleaciones, que, unidos al

acero, le proporcionan excelentes cualidades de dureza y resistencia.13

El uso intensivo que tiene y ha tenido el acero para la construccin de estructuras metlicas ha

conocido grandes xitos y rotundos fracasos que al menos han permitido el avance de la ciencia de

materiales. As, el 7 de noviembre de 1940 el mundo asisti al colapso del puente Tacoma Narrows

al entrar en resonancia con el viento. Ya durante los primeros aos de la Revolucin industrial se

produjeron roturas prematuras de ejes de ferrocarril que llevaron a William Rankine a postular

la fatiga de materiales y durante la Segunda Guerra Mundial se produjeron algunos hundimientos

imprevistos de los cargueros estadounidenses Liberty al fragilizarse el acero por el mero descenso de

la temperatura,14 problema inicialmente achacado a las soldaduras.

PROCESO DE FABRICACION

Actualmente existen dos procesos de fabricacin de acero de uso muy extendido: el proceso del

oxgeno bsico y el de horno de arco elctrico.

La primera fase del proceso de fabricacin de acero es la conversin del mineral de hierro en hierro

fundido. Existen tres mtodos de elaboracin del hierro. El primero de ellos es el mtodo del horno

de coque-horno de sinterizacin. El mineral pasa por un proceso de sinterizacin, con el fin de

prepararlo para el alto horno. Se introduce el hierro y el coque en un alto horno. Con esto se

consigue un hierro fundido que se introduce en el horno de oxgeno o que se moldea en lingotes. Un

sistema alternativo es el de reduccin directa. Este mtodo implica triturar el mineral y utilizar

carbn, monxido de carbono e hidrgeno para eliminar el oxgeno y otras impurezas. Con esto se

consigue un hierro muy puro llamado hierro de reduccin directa que puede utilizarse en hornos de

arco elctrico. El ltimo mtodo consiste en la fundicin mediante reduccin. Hay varios procesos de

fundicin, que generalmente consisten en introducir el coque en un gasificador para producir hierro

a partir del mineral.

El primer mtodo de produccin de acero requiere un horno bsico de oxgeno. El hierro fundido,

que puede ser producto del proceso de fundicin o del alto horno, se introduce directamente en el

horno de oxgeno. El hierro fundido se somete a una descarburizacin (oxidacin del carbono), que

produce el acero fundido. En el otro mtodo disponible se emplea un horno de arco elctrico. Se

introducen en l deshechos de acero, hierro de reduccin directa o lingotes de hierro, y se funden

mediante un arco elctrico, que produce el hierro fundido. Ambos mtodos producen acero crudo

mediante fundicin continuada. El acero semiacabado despus ser convertido en acero al carbono

o en acero aleado. El acero al carbono se relamina tal y como est en la forma deseada. El acero

aleado tiene que ser tratado con las sustancias qumicas adecuadas antes de ser relaminado.

TECNICAS Y METODOS DE OBTENCIN DEL ACERO

Se introducen en el alto horno los materiales necesarios tales como el mineral de hierro, el carbn

de coque que hace de combustible y tambin se introduce la piedra caliza que realiza la funcin de

acelerar la fundicin del hierro y su fusin con el carbono. Del alto horno salen dos productos uno

llamado escoria que son los residuos del propio alto horno y otro es el producto deseado que se

llama arrabio pero el arrabio es un acero con alto contenido en carbono por eso que se transporta

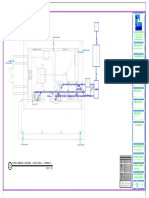

cuando sale del alto horno en vagonetas llamadas torpedos( Fig. 1.2) que lo transportan hasta el

convertidor donde este arrabio se le baja el contenido de carbono mediante ferroaleciones,

fndente o chatarra este tres productos puede ir directamente al convertidor para ayudar en la

obtencin del acero o tambin puede ser convertidos en acero en un horno elctrico y pasar

directamente al paso posterior al convertidor que es el transportado en cucharas hasta los tres tipos

de colada

Tipos de colada:

COLADA CONTINUA:

Se produce cuando el acero liquido se vierte sobre un molde de fondo desplazable cuya seccin

tiene la forma que

nosotros deseamos que tenga el producto final " cuadrados, redondos, triangulares, planchas..." se

le llama colada continua porque el producto sale sin parar hasta que se acaba el contenido de la

cuchara, por lo tanto con este mtodo se ahorra mucho dinero ya que no se necesita moldes, se

consume menos energa, etc.

COLADA DE LINGOTES:

El acero se vierte sobre unas lingoteras o moldes que tienen una forma determinada y que al

enfriarse y solidificarse dan un producto deseado para su transformacin.

3.COLADA CONVENCIONAL:

El acero se vierte sobre unos moldes que tienen la forma del producto final y que cuando se enfra

tiene la forma del mismo de las tres coladas vistas es la nica que no necesita una transformacin

posterior al proceso.

Las dos primeras coladas necesitan procesos posteriores para lograr el producto final, por ejemplo el

producto que sale de la colada de lingotes tiene que pasar por un horno de fosa (fig 1.3) en el cual se

unifican las temperaturas de interior y del exterior del producto, o sea, del acero.

De este proceso se pasa a otro que tambin se pasa directamente de la colada continua y que se

llama tren desbastador en que los lingotes en caliente pasan por una serie de cilindros giratorios de

gran potencia que los transforma en blooms y slab(fig 1.5).

El bloom es una especie de plancha cuadrada y el slab es una plancha fina de acero.

Del proceso anterior se puede pasar a un tren estructural en el cual los bloons en caliente se

deforman para obtener perfiles estructurales, carriles, barras, etc.

Tambin se pude pasar al tren de farmachine en el cual los bloons en caliente se transforman y son

deformados para obtener barras, alambres, redondos calibrados, telas metlicas, etc.

Tambin se puede pasar a un tren de bandas en caliente donde los slab son transformados en rollos

de chapa de distintas medidas y espesores llamados bobinas que son esos rollos de chapa que

muchas veces hemos visto en los trenes de mercancas que pasan por la zona.

Desde este ultimo proceso se puede pasar al tren de bandas en fro en el cual los bobinas obtenidas

anteriormente se someten a deformaciones en fro mejorar sus propiedades mecnicas de este

proceso se puede obtener multitud de aplicaciones como por ejemplo en la industria de la

automocin.

Ya por ultimo desde este proceso se puede pasar a otra maquina donde las bobinas son

transformados en hojalata y aceros galvanizados mediante diferentes procesos y diferentes

aplicaciones.

Como veis para obtener el aceros y productos de este hace falta una cantidad enorme de procesos

pero pese a todo el cero es una aleacin muy apreciada por sus caractersticas y se usa en multitud

de aplicaciones pese a que en otras se esta sustituyendo por nuevos materiales con mejores

cualidades que el acero.

Tambin hay que decir que muchos de los productos que salen del los procesos anteriores luego

pueden pasar a otros procesos como el mecanizado, laminacin, acuado, sintetizado, prensado...

Alto horno

Para transformar mineral de hierro en arrabio til hay que eliminar sus impurezas. Esto se logra en

un alto horno forzando el paso de aire extremadamente caliente a travs de una mezcla de mineral,

coque y caliza, la llamada carga. Unas vagonetas vuelcan la carga en unas tolvas situadas en la parte

superior del horno. Una vez en el horno, la carga es sometida a chorros de aire de hasta 870 C (el

horno debe estar forrado con una capa de ladrillo refractario para resistir esas temperaturas). El

metal fundido se acumula en la parte inferior. Los residuos (la escoria) flotan por encima del arrabio

fundido. Ambas sustancias se extraen peridicamente para ser procesadas.

1. CARACTERSTICAS MECNICAS.

Ductilidad, es la elongacin que sufre la barra cuando se carga sin llegar a la rotura. Las

especificaciones estipulan que el estiramiento total hasta la falla, no sea menor que cierto

porcentaje mnimo (tabla 5.3) que vara con el tamao y grado de la propia barra (apartado

5.7.1).

Dureza se define como la propiedad del acero a oponerse a la penetracin de otro material

(apartado 5.7.2).

Resistencia a la tensin, Es la mxima fuerza de traccin que soporta la barra, cuando se inicia la

rotura, dividida por el rea de seccin inicial de la barra. Se denomina tambin, ms

precisamente, carga unitaria mxima a traccin.

Limite de fluencia, fy.- Es la tensin a partir de la cual el material pasa a sufrir

deformaciones permanentes, es decir, hasta este valor de tensin, si interrumpimos el

traccionamiento de la muestra, ella volver a su tamao inicial, sin presentar ningn tipo de

deformacin permanente, esta se llama deformacin elastica. El ingeniero utiliza el limite de fluencia

de la barra para calcular la dimensin de la estructura, pues la barra soporta cargas y sobrecargas

hasta este punto y vuelve a su condicin inicial sin deformacin. Pasado este punto, la estructura

esta fragilizada y comprometida.

En general, en el caso de los aceros de dureza natural, el lmite de fluencia coincide con el valor

aparente de la tensin correspondiente al escaln de cedencia. En los casos en que no aparece este

escaln o aparece poco definido, como suele ocurrir con los aceros estirados en fro, es necesario

recurrir al valor convencional establecido en las prescripciones, como se explica mas abajo, para

aceros de resistencia mayor a 4200 Kg/cm2

Las barras con resistencias hasta 2800 Kg/cm2 presentan una curva elasto-plstica, como se ve en la

figura 5.10 a), entonces fy se identifica con claridad.

Para aceros de resistencias mayores, hasta 4200 Kg/cm2, la curva esfuerzo-deformacin unitaria

puede ser elasto-plastica o no, dependiendo de las propiedades del acero y del procesos de

fabricacin.

Para aceros de resistencias mayores a 4200 Kg/cm2, donde el grado de fluencia no esta definido, el

cdigo ACI especifica que el esfuerzo de fluencia, fy, debe determinarse como el esfuerzo que

corresponde a una deformacin de 0.0035 cm/cm, tal como se muestra en la

Probablemente, la resistencia en el punto de fluencia, es decir, el esfuerzo elstico mximo que

puede soportar la barra, es la propiedad mecnica ms importante para el diseador.

La resistencia a la tensin se controla por un limite sobre la resistencia en el punto de fluencia y esta

no puede ser menor que 1.25 veces la resistencia real en el punto de fluencia.

Si bien la tendencia actual, en la construccin con hormign reforzado, es hacia el uso de barras de

refuerzo con grado de resistencia ms elevado, dado que el uso de estas conduce a una reduccin

significativa del tonelaje de acero y del tamao de los miembros estructurales de hormign, lo que

da por resultado economa en la mano de obra y en otros materiales, se tiene un limite practico

sobre cuan fuerte debe ser el acero de refuerzo utilizado en una construccin estndar de Hormign

armado: Todas las resistencias del acero tienen aproximadamente la misma elongacin para el

mismo esfuerzo de tensin

aplicado (mismo modulo de elasticidad Es=2.1*106 Kg/cm2). Si un acero tiene una resistencia

en el punto de fluencia que es el doble de la de otro, puede aplicarse el doble de

deformacin permanente, esta se llama deformacin elastica. El ingeniero utiliza el limite de fluencia

de la barra para calcular la dimensin de la estructura, pues la barra soporta cargas y sobrecargas

hasta este punto y vuelve a su condicin inicial sin deformacin. Pasado este punto, la estructura

esta fragilizada y comprometida.

En general, en el caso de los aceros de dureza natural, el lmite de fluencia coincide con el valor

aparente de la tensin correspondiente al escaln de cedencia (figura 5.10 a). En los casos en que no

aparece este escaln o aparece poco definido, como suele ocurrir con los aceros estirados en fro, es

necesario recurrir al valor convencional establecido en las prescripciones, como se explica mas

abajo, para aceros de resistencia mayor a 4200

Kg/cm2.

Las barras con resistencias hasta 2800 Kg/cm2 presentan una curva elasto-plstica, como se ve en la

figura 5.10 a), entonces fy se identifica con claridad.

Para aceros de resistencias mayores, hasta 4200 Kg/cm2, la curva esfuerzo-deformacin unitaria

puede ser elasto-plastica o no, dependiendo de las propiedades del acero y del procesos de

fabricacin.

Para aceros de resistencias mayores a 4200 Kg/cm2, donde el grado de fluencia no esta definido, el

cdigo ACI especifica que el esfuerzo de fluencia, fy, debe determinarse como el esfuerzo que

corresponde a una deformacin de 0.0035 cm/cm, tal como se muestra en la figura 5.11.

Probablemente, la resistencia en el punto de fluencia, es decir, el esfuerzo elstico mximo que

puede soportar la barra, es la propiedad mecnica ms importante para el diseador.

La resistencia a la tensin se controla por un limite sobre la resistencia en el punto de fluencia y esta

no puede ser menor que 1.25 veces la resistencia real en el punto de fluencia.

Si bien la tendencia actual, en la construccin con hormign reforzado, es hacia el uso de barras de

refuerzo con grado de resistencia ms elevado, dado que el uso de estas conduce a una reduccin

significativa del tonelaje de acero y del tamao de los miembros estructurales de hormign, lo que

da por resultado economa en la mano de obra y en otros materiales, se tiene un limite practico

sobre cuan fuerte debe ser el acero de refuerzo utilizado en una construccin estndar de Hormign

armado: Todas las resistencias del acero tienen aproximadamente la misma elongacin para el

mismo esfuerzo de tensin

aplicado (mismo modulo de elasticidad Es=2.1*106 Kg/cm2). Si un acero tiene una resistencia

en el punto de fluencia que es el doble de la de otro, puede aplicarse el doble de esfuerzo, pero se

obtendr el doble de elongacin. Con cargas moderadas, el refuerzo de acero se estirar casi lo

mismo que lo que puede estirarse el hormign que lo rodea sin agrietarse severamente; si se aplica

ms carga, el acero puede soportar la carga con seguridad, pero el hormign que lo cubre se

agrietar. Esto no slo da mal aspecto sino

que, en general, permitir la corrosin del refuerzo.

FIGURA 5.10 a) Diagrama Esfuerzo Deformacin para Aceros de Dureza Natural Laminados en

Caliente; b) curvas tpicas esfuerzo-deformacin unitarias para barras de refuerzo

Nota: Las curvas estn indicadas segn su lmite de fluencia

FIGURA 5.11 Diagrama Esfuerzo Deformacin para Aceros de resistencia mayor a 4200 kg/cm2

En general, no se puede usar la mayor resistencia de los aceros con resistencias en el punto de

fluencia de 4200 Kg/cm2, como refuerzo estndar a la traccin, sin causar el agrietamiento del

hormign, a menos que se tomen disposiciones especiales en el diseo del miembro.

Maleabilidad, es la capacidad que presenta el acero de soportar la deformacin, sin

romperse, al ser sometido a un esfuerzo de compresin.

Tenacidad, viene siendo la conjugacin de dos propiedades: ductilidad y resistencia. Un material

tenaz ser aquel que posee una buena ductilidad y una buena resistencia al mismo

tiempo.

Fatiga, cuando un elemento estructural se somete a cargas cclicas, este puede fallar debido a las

grietas que se forman y propagan, en especial cuando se presentan inversiones de

esfuerzos, esto es conocido como falla por fatiga, que puede ocurrir con esfuerzos menores a la

carga de deformacin remanente.

Limite de fatiga. Se evala en un diagrama Esfuerzo mximo (resistencia ala fatiga) vs. el nmero

de ciclos hasta la falla, estos diagramas indican que la resistencia a la fatiga, de un acero estructural,

decrece con un aumento de nmero de ciclos, hasta

que se alcanza un valor mnimo que es el Limite de Fatiga. Con la traccin considerada como

positiva y la compresin negativa, las pruebas tambin demuestran que a medida que disminuye la

relacin entre el esfuerzo mximo y el mnimo, se reduce de modo considerable la resistencia al a

fatiga. Las pruebas indican adems que los aceros con resistencia a la traccin semejante tienen casi

la misma resistencia a la fatiga.

Estas propiedades se determinan mediante la realizacin de diferentes pruebas o ensayos, para

determinar qu material es el que emplearemos para el fin que le queramos dar. En la tabla 5.3 se

dan algunas caractersticas mecnicas para diferentes grados y clases de aceros.

(1). AH = Acero para Hormign (DN = Dureza Natural; EF = Estirado

enFro)

(2). Para el calculo de valores unitario se utilizar la

seccin nominal.

(3). Relacin mnima admisible entre los valores de la carga unitaria de rotura y del

limite elstico, obtenidos en cada ensayo

You might also like

- Semana 13 Solución EjerciciosDocument8 pagesSemana 13 Solución EjerciciosEdwin Rosas100% (2)

- 4R70W Gran Marquis PDFDocument285 pages4R70W Gran Marquis PDFRichard Medrano Almaraz67% (9)

- Mecanica de Suelos - Juarez BadilloDocument629 pagesMecanica de Suelos - Juarez BadilloJesús Daza Osorio84% (58)

- Introducción Al PROMODELDocument36 pagesIntroducción Al PROMODELhectorsimula100% (3)

- HosssitealDocument1 pageHosssitealJordys Noe ColladoNo ratings yet

- Cabañas B ElevacionDocument1 pageCabañas B ElevacionJordys Noe ColladoNo ratings yet

- Jardin SR - Vargas-Model PDFDocument1 pageJardin SR - Vargas-Model PDFJordys Noe ColladoNo ratings yet

- Reglamento diseño estructuras aceroDocument94 pagesReglamento diseño estructuras aceroing_fmartinez8902No ratings yet

- Jardin SR - Vargas-Model PDFDocument1 pageJardin SR - Vargas-Model PDFJordys Noe ColladoNo ratings yet

- Hidraulica Aplicada (Conflicted Copy by AARON-NOTEBOOK 08.07.2012)Document5 pagesHidraulica Aplicada (Conflicted Copy by AARON-NOTEBOOK 08.07.2012)Jordys Noe ColladoNo ratings yet

- Presupuesto Javier Vargas Cocina y Gazebo Modificado PDFDocument91 pagesPresupuesto Javier Vargas Cocina y Gazebo Modificado PDFJordys Noe ColladoNo ratings yet

- Presupuesto Javier Vargas Cocina y Gazebo ModificadoDocument1 pagePresupuesto Javier Vargas Cocina y Gazebo ModificadoJordys Noe ColladoNo ratings yet

- Familia Vargas ADocument1 pageFamilia Vargas AJordys Noe ColladoNo ratings yet

- Javier V.2018-Layout1 PDFDocument1 pageJavier V.2018-Layout1 PDFJordys Noe ColladoNo ratings yet

- Familia Vargas ADocument1 pageFamilia Vargas AJordys Noe ColladoNo ratings yet

- Presupuesto Javier Vargas Cocina y Gazebo Modificado PDFDocument91 pagesPresupuesto Javier Vargas Cocina y Gazebo Modificado PDFJordys Noe ColladoNo ratings yet

- Cotizacion de La DecoracionDocument3 pagesCotizacion de La DecoracionJordys Noe ColladoNo ratings yet

- Análisis sísmico de edificio de 11 pisos con estructura de porticosDocument46 pagesAnálisis sísmico de edificio de 11 pisos con estructura de porticossilenciostereo67% (3)

- Pórticos Dúctiles de Hormigón Armado - Diseño de Vigas. Redistribución de EsfuerzosDocument26 pagesPórticos Dúctiles de Hormigón Armado - Diseño de Vigas. Redistribución de EsfuerzosSascha ThiesfeldNo ratings yet

- R-021 Requerimientos de AplicacionDocument54 pagesR-021 Requerimientos de AplicacionaleandromicrosNo ratings yet

- 31606532154635.311545315164644........ 7777 Caoba654986Document11 pages31606532154635.311545315164644........ 7777 Caoba654986Jordys Noe ColladoNo ratings yet

- Concreto Cuevas UltimoDocument802 pagesConcreto Cuevas UltimoNorvin Martinez Rodriguez88% (8)

- Administracion Origen y EvolucionDocument18 pagesAdministracion Origen y EvolucionJorge de la CruzNo ratings yet

- NORMAS AASHTO-libre PDFDocument59 pagesNORMAS AASHTO-libre PDFhaditscheNo ratings yet

- Administracion Origen y EvolucionDocument18 pagesAdministracion Origen y EvolucionJorge de la CruzNo ratings yet

- DiseñosExperimentalesDocument19 pagesDiseñosExperimentalesJordys Noe ColladoNo ratings yet

- Guía para El Diseño de Puentes Con Vigas y LosasDocument136 pagesGuía para El Diseño de Puentes Con Vigas y LosasJorge CastroNo ratings yet

- Prop Geom AASHTODocument2 pagesProp Geom AASHTOFernando Miranda100% (3)

- Administracion Origen y EvolucionDocument18 pagesAdministracion Origen y EvolucionJorge de la CruzNo ratings yet

- Cargas de diseño y combinaciones para estructuras de acuerdo a AASHTODocument29 pagesCargas de diseño y combinaciones para estructuras de acuerdo a AASHTOIvan LeonNo ratings yet

- TamizDocument3 pagesTamizJordys Noe ColladoNo ratings yet

- Los Suelos y Las RocasDocument45 pagesLos Suelos y Las RocasJordys Noe ColladoNo ratings yet

- Diseño Estructura Metalica para Una CubiertaDocument21 pagesDiseño Estructura Metalica para Una Cubiertaariel_k77No ratings yet

- FINANZADocument4 pagesFINANZAL17E40175-DULCE CAROLINA GIL HERNANDEZNo ratings yet

- Taller Sobre La CrónicaDocument3 pagesTaller Sobre La CrónicaLaura Sofía TrujilloNo ratings yet

- C18-NAL Compressed PDFDocument164 pagesC18-NAL Compressed PDFNestor GarciaNo ratings yet

- Cuadro Comparativo Ley Antievasion IIDocument127 pagesCuadro Comparativo Ley Antievasion IIJess TelloNo ratings yet

- Preescritura nivel prekinderDocument49 pagesPreescritura nivel prekinderjessica vilches gonzalezNo ratings yet

- Universidad Nacional de CajamarcaDocument99 pagesUniversidad Nacional de CajamarcaAndrés MedinaNo ratings yet

- DESGLOSSAMENTDocument3 pagesDESGLOSSAMENTLucía López PeralNo ratings yet

- Auditoria de Cumplimiento A La MPHZ - 2019Document118 pagesAuditoria de Cumplimiento A La MPHZ - 2019Ricky RickNo ratings yet

- Tarea Pedagogia Semana 4Document2 pagesTarea Pedagogia Semana 4claudia rosalesNo ratings yet

- Causa Báez PDFDocument167 pagesCausa Báez PDFSerá JusticiaNo ratings yet

- Formatos de Actividades de Aprendizajes MINEDUDocument3 pagesFormatos de Actividades de Aprendizajes MINEDUESTEPHANY CRISTHEL NEGRON CHACONNo ratings yet

- Bienes para LaboratorioDocument3 pagesBienes para LaboratorioEl chespy y sus amigos.No ratings yet

- Técnicas - Trabajo de EquipoDocument17 pagesTécnicas - Trabajo de EquipoAstrip100% (15)

- Economía en IrlandaDocument5 pagesEconomía en Irlandatuperrotucaca0No ratings yet

- Dosaje EtilicoDocument6 pagesDosaje EtilicoStefania MorochoNo ratings yet

- Ejemplos de Sistema de Lazo AbiertoDocument7 pagesEjemplos de Sistema de Lazo AbiertoCINTHIA DEL ÁNGEL SANTIAGONo ratings yet

- Carpeta de Recuperacion 6°cDocument28 pagesCarpeta de Recuperacion 6°cRaul Castillo FiestasNo ratings yet

- Eras Geologicas Grado 9° 2019-2020Document39 pagesEras Geologicas Grado 9° 2019-2020MANUELA GIRALDO TORRESNo ratings yet

- La Acetilcolina y La MemoriaDocument3 pagesLa Acetilcolina y La MemoriamarlonNo ratings yet

- Tarea 3Document1 pageTarea 3Jorge Hernández0% (1)

- Ciclo Menstrual y Desarrollo EmbrionarioDocument12 pagesCiclo Menstrual y Desarrollo EmbrionarioRodriguez JuanitaNo ratings yet

- Ensayo de La Firma ElectrónicaDocument2 pagesEnsayo de La Firma ElectrónicaKRISTIAN RONALDO ZERON RODRIGUEZNo ratings yet

- Limites InfinitosDocument29 pagesLimites InfinitostmacspiderNo ratings yet

- Análisis acústico y térmico del Auditorio Hancher de la Universidad de IowaDocument18 pagesAnálisis acústico y térmico del Auditorio Hancher de la Universidad de IowaJohana RiveroNo ratings yet

- Rotulación de SeguridadDocument5 pagesRotulación de SeguridadRubén Guerra LozanoNo ratings yet

- Calculo Dosificacion PDFDocument33 pagesCalculo Dosificacion PDFcarlos delgadoNo ratings yet

- 18.3.2.toma de DecisionesDocument5 pages18.3.2.toma de DecisionesRicardo QuesadaNo ratings yet