Professional Documents

Culture Documents

09.joaquin Delgado PDF

Uploaded by

daves_sanchez0 ratings0% found this document useful (0 votes)

30 views8 pagesOriginal Title

09.JOAQUIN DELGADO.pdf

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

30 views8 pages09.joaquin Delgado PDF

Uploaded by

daves_sanchezCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 8

N.

331 2000 / I ECONOMA INDUSTRIAL

ments Planning), com o el desenlace de

un proceso de evolucin iniciado con los

sistem as M RP II (Manufacturing Resour-

ces Planning). Sin em bargo, el punto de

partida de este proceso de evolucin, los

sistem as M RP, debe ser entendido a su

vez com o parte de la evolucin de la

gestin de los m ateriales, de la em presa

y de la tecnologa a lo largo de este siglo.

En la prim era m itad del siglo XX pueden

identificarse dos hitos decisivos para la

gestin de m ateriales en las em presas:

I El desarrollo de H arris en 1915 del

m odelo del EO Q (Economic Order Quan-

tity: cantidad econm ica de pedido),

donde se establecen las bases para inte-

grar el alm acenaje junto con otros costes a

la hora de determ inar el tam ao de los

lotes a producir o com prar (cunto pedir).

I La presentacin por W ilson en 1934

del sistem a de reposicin de inventarios

m ediante punto de pedido, donde se uti-

liza el concepto de plazo de reaprovisio-

nam iento para incorporar la variable

tiem po a la gestin de m ateriales (cun-

do pedir).

A partir de estas dos aportaciones, se

desarrollan diferentes variantes en las

que se incorporan nuevos condicionan-

tes: perodo de reaprovisionam iento

constante, coordinacin de diferentes

artculos, existencia de restricciones,

etctera.

Con la aparicin de la investigacin de

operaciones (Operational Research) a

raz de la II G uerra M undial, se desarro-

llan tcnicas de program acin m atem ti-

ca que facilitan la resolucin de proble-

m as de m ayor dim ensin en torno a la

p lanificacin de la p roduccin. Sin

em bargo, las lim itaciones que se obser-

van en aplicaciones com o la planifica-

cin agregada de la produccin m edian-

51

MARCO GENERAL

Evol ucin

en l os sist emas

de gest in empr esar ial .

Del MRP al ERP

La in t e gr a c in de s is t e ma s de ge s t in e mpr e s a r ia l ERP ( En t e r pr is e

Re s our c e s Pl a nning) e s un a s unt o de a c t ua l ida d, que pue de s e r int e r -

pr e t a do, a r a z de l a a pa r ic in de l os s is t e ma s MRP (Ma t e r ia l Re quir e -

JOAQUN DELGADO

FERNANDO MARN

D epartam ento de Ingeniera de O rganizacin, Adm inistracin de Em presas y Estadstica

ETS de Ingenieros Industriales. UPM

te program acin lineal, conducen al uso

de tcnicas (program acin no lineal,

program acin dinm ica, etctera) o de

m odelos (planificacin jerarquizada de

la produccin) m s com plejos, cuyos

requerim ientos de especializacin de

los usuarios com plica su im plantacin

efectiva.

A finales de los aos 60 confluyen dos

lneas de investigacin aplicada relacio-

nadas con la gestin de m ateriales:

I M todos de clculo de lotes para art-

culos con dem anda discontinua, que sur-

gen com o alternativa al EO Q establecido

para el caso de dem anda o consum o

constante.

I Tcnicas para la determ inacin de

necesidades de com ponentes que se uti-

lizan en diferentes fases del proceso de

fabricacin de un producto o que son

com unes a diferentes productos term ina-

dos (m todo G ozinto).

Efectivam ente, la fabricacin por lotes

hace que el consum o de com ponentes

utilizados en los productos term inados

no tenga la suficiente continuidad

com o para que sea adecuado el uso del

EO Q , y no es sencillo determ inar este

consum o cuando un m ism o artculo

form a parte de diferentes productos en

distintas fases del proceso de fabrica-

cin.

En lo referente al m om ento en que

deben lanzarse rdenes de aprovisiona-

m iento, se ponen de m anifiesto las lim i-

taciones del sistem a de rep osicin

m ediante punto de pedido. La tcnica

M RP (Material Requirements Planning)

aparece a com ienzos de los 70 com o

solucin a este problem a de time pha-

sing, integrando adem s el clculo de

necesidades y los m todos especficos

de dim ensionado de lotes.

U na vez establecido cundo y en qu

cantidad deben producirse y com prar-

se los m ateriales, se presenta el pro-

blem a de gestionar la capacidad pro-

ductiva disponible para realizar los

planes de produccin sugeridos por

un sistem a M RP. D e esto se ocupan

los sistem as M RP II (Manufacturing

Resources Planning), que aparecen en

los aos 80.

El xito de los sistem as M RP y M RP II

lleva a la aparicin de m dulos para ani-

m ar la planificacin de las necesidades y

los recursos de otras actividades de la

em presa, por ejem plo, la distribucin

fsica m ediante D RP (Distribution Requi-

rements Planning).

La integracin de diferentes reas de la

em presa com o ingeniera, ventas, fabri-

cacin o com pras bajo un m ism o siste-

m a de inform acin, hace pensar en la

incorporacin de otras reas en un sis-

tem a integrado de gestin em presarial.

A s, com ienzan a aparecer sistem as en

los que se aborda la planificacin de

recursos hum anos o financieros junto

con la planificacin de necesidades de

m ateriales y de recursos de produc-

cin. Para denom inar a este tipo de

sistem as se ha consolidado el uso de

las siglas ERP (Enterpri se Resources

Planning).

A l m argen de las particularidades que

presente cualquier solucin com ercial

de softw are, m ediante los sistem as ERP

se pretende dotar a las em presas de un

sistem a de inform acin integrado en el

que no se produzcan duplicidades res-

pecto a la inform acin utilizada por

diferentes com ponentes de la em pre-

sas. La idea de com unicar inform acin

entre partes se ha visto reem plazada

por la de com partir inform acin, no

slo dentro de las em presas, sino tam -

bin entre organizaciones im plicadas

en un m ism o canal logstico. Los

recientes avances en el intercam bio

electrnico de datos (ED I: Electronic

Data Interchange, Internet) han refor-

zado la evolucin hacia la integracin

interem presarial.

Pl anif icacin

de neces idades de

mat er ial es : MRP

Los sistem as M RP aparecen a com ien-

zos de los 70 para dar nuevas respues-

tas a las preguntas de cundo y cunto

pedir de los m ateriales que utiliza una

em presa.

El xito inicial de los sistem as M RP

puede ser atribuido a una serie de facto-

res com o:

Los trabajos de investigadores com o

B erry, Plosssl, V ollm ann, W hybark,

W ight, , para sentar las bases de este

sistem a.

La aparicin del software com ercial

de IB M C O PIC S (Communi cati ons

Oriented Production Information and

Control System), com o soporte para la

aplicacin de tcnicas M RP.

El lanzam iento por APICS (American

Producti on and I nventory Control

Society) de la M RP crusade, donde se

identificaba la im plantacin de sistem as

M RP com o principal reto para la m oder-

nizacin em presarial en EEU U .

La publicacin en 1975 del libro

Material Requirements Planning: The

New Way of Li fe i n Producti on and

I nventory Management, de Josep h

O rlicky, donde se recogen bases con-

ceptuales, tendencias y problem as de

im plantacin y operacin de estos sis-

tem as. Esta obra, a la que el propio

autor denom ina inform alm ente M RP

de la A a la Z, supone no solam ente

una exhaustiva descripcin del estado

de la cuestin en lo referente a siste-

m as M RP, sino que anticipa posibilida-

des y problem as potenciales de este

tipo de sistem as, que irn confirm n-

dose a lo largo de lo que resta de

siglo.

52

J . DELGADO / F. MARI N

N. 331 2000 / I ECONOMA INDUSTRIAL

Es t r u c t u r a

y s opor t e in f or m t ic o

de l os s is t e ma s MRP

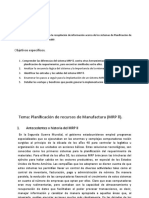

La figura 1 m uestra la lgica de planifica-

cin de un sistem a M RP, coincidente en

m uchas ocasiones con la estructura

m odular del software que soporta su fun-

cionam iento.

En el plan maestro de produccin, a

partir de los pedidos y previsiones de

ventas, se establecen las cantidades a

obtener de los productos term inados en

un horizonte tem poral determ inado. La

lista de materiales (B O M : Bi ll Of

Materi als) contiene inform acin de

todos los artculos (fichero m aestro de

artculos) y de la com posicin de los

productos term inados. Con el proceso

de planificacin de necesidades de

materiales se determ inan las ordenes

de com pra y produccin de todos los

artculos (en cantidades y fechas) que

son necesarias para cum plir el plan

m aestro de produccin. Para esto, no

slo es necesario conocer la com posi-

cin de los productos, sino tam bin los

plazos de reaprovisionam iento de todos

los artculos im plicados y la disponibili-

dad de m ateriales que facilita el con-

trol de inventario. Las funciones de

compras y produccin alim entan al

proceso de planificacin, proporcionan-

do inform acin acerca de la recepcin

de rdenes prevista, com plem entaria

para determ inar la disponibilidad de

m aterial proyectada para un horizonte

p rxim o. A sim ism o, las rdenes de

com pra y produccin sugeridas, resul-

tantes del proceso de planificacin de

necesidades, pueden hacerse efectivas

m ediante las funciones de com pras y

produccin.

La utilizacin de sistem as M RP conlleva

una form a de planificar la produccin

caracterizada por la anticipacin: se

trata de establecer qu se quiere hacer

en el futuro y, a partir de ah, determ i-

nar la secuencia de acciones a em pren-

der para poder hacerlo. A sim ism o, la

ejecucin de la produccin tiene un

carcter push (por contraposicin al

carcter pull de otras frm ulas de ges-

tin com o el sistem a kanban de la pro-

duccin justo a tiem po): el lanzam ien-

to de una accin p lanificada est

condicionada a la disponibilidad de

m ateriales resultante del cum plim iento

de las acciones anteriores, es decir, es

em pujada por las fases anteriores del

proceso productivo.

D e la propia naturaleza de los sistem as

M RP y sus desarrollos iniciales pueden

destacarse los siguientes aspectos:

I Tanto las tcnicas com o las prim eras

aplicaciones relativas a sistem as M RP se

generan en EEU U , incorporando concep-

tos arraigados en la gestin de m ateriales

occidental del m om ento com o son los

stocks de seguridad o los tiem pos de

seguridad.

I Los clculos que requiere un sistem a

M RP para planificar rdenes de com pra

y produccin son m uy sim ples, pero han

de reproducirse para una gran cantidad

de datos.

I Los sistem as M RP estn concebidos

para su uso m ediante un soporte infor-

m tico, propugnando la utilizacin de

bases de datos com partidas. Los aspectos

clave de un sistem a M RP estn relaciona-

dos con las lim itaciones y posibilidades

de este tipo de soporte.

I Los sistem as M RP han sido desarrolla-

dos m ediante diferentes form as de

estructura m odular. Este carcter m odu-

lar se refiere tanto a la realizacin de

procesos com o al software que soporta

el funcionam iento de estos sistem as. La

participacin de diferentes reas de la

em presa en distintos m dulos interrela-

cionados ha contribuido a la integracin

en la em presa.

Apor t a c ion e s y l imit a c ion e s

de l os s is t e ma s MRP

Entre las principales aportaciones deri-

vadas del uso de sistem as M RP cabe

destacar: la unificacin de la inform a-

cin para diferentes reas de la em pre-

sa. Por ejem plo, el establecim iento de

un fichero m aestro de artculos puede

elim inar las redundancias y contradic-

ciones en la inform acin referente a

m ateriales que se m aneja en ingeniera,

produccin, com pras, alm acenes, etc-

tera. El uso de un soporte inform tico

facilita el tratam iento diferenciado e

integrado de los m iles de artculos que

son gestionados en una em presa.

A sim ism o es destacable com o aporta-

cin el cuestionam iento de la m anera

de fabricar y gestionar los productos,

dado que las alternativas existentes a la

hora de definir las estructuras de los

productos, derivadas de la posibilidad

de utilizar diferentes niveles de pro-

ductos interm edios, conduce a una

reflexin sobre la longitud de los pro-

cesos de fabricacin y la pertinencia de

establecer alm acenajes interm edios.

O tro tanto ocurre con la constatacin

del tiem po com o elem ento crtico en la

53

EVOLUCI N EN LOS SI STEMAS DE GESTI N EMPRESARI AL. DEL MRP AL ERP

N. 331 2000 / I ECONOMA INDUSTRIAL

FIGURA 1

ESTRUCTURA DE UN SISTEMA MRP

PLAN M AESTRO

D E PRO D U CCI N

LISTA D E

M ATERIALES

CO N TRO L D E

IN VEN TARIO

PRO D U CCI N CO M PRAS

CO N TRO L D E PRO D U CCI N Y CO M PRAS

PLAN IFICACI N D E

N ECESID AD ES D E

M ATERIALES (M RP)

gestin. Con un sistem a M RP se puede

determ inar de form a sistem tica el

tiem po de respuesta (aprovisionam ien-

to y fabricacin) de una em presa para

cada producto. La sintona de estos

tiem pos de respuesta con los plazos de

entrega que exige el m ercado es un

com ponente clave para la com petitivi-

dad.

Por otra parte, se pueden sealar algu-

nas lim itaciones observadas en la utiliza-

cin de sistem as M RP, com o son, en pri-

m er lugar, la posibilidad de disponer de

una herram ienta para gestionar grandes

conjuntos de inform acin, que conduce

en m uchas organizaciones a no em pren-

der los esfuerzos necesarios para redu-

cir la com plejidad.

En segundo lugar, la credibilidad de la

inform acin sum inistrada por un sistem a

M RP, condicionada por la alim entacin y

el m antenim iento de la inform acin que

ste requiere. La falta de disciplina o de

rigurosidad en la actualizacin de la

inform acin desencadena un proceso

degenerativo que conduce al uso en

paralelo de sistem as de planificacin

inform ales y, finalm ente, al abandono

del sistem a M RP, con la renuncia a sus

beneficios potenciales.

Finalm ente, en lo referente a la planifica-

cin de la produccin, no se tiene en

cuenta la disponibilidad de recursos

necesaria para llevar a cabo las rdenes

de produccin sugeridas. Por este m oti-

vo, aparecen rdenes de produccin que

no se pueden realizar y cuestionan la

verosim ilitud del resto de los resultados

de la planificacin.

Pl anif icacin

de r ecur s os de

f abr icacin: MRP II

A com ienzos de la dcada de los 80

aparecen los sistem as de planificacin

de recursos de fabricacin M R P II

(Manufacturing Resources Planning),

m ediante los que se pretende contrastar

la disponibilidad de recursos necesarios

para la ejecucin de las rdenes de pro-

duccin planificadas. Es por esto por lo

que en ocasiones se les denom ina M RP

con capacidad finita, por contraposi-

cin a los sistem as M RP originales, con-

siderados com o M RP con capacidad

infinita.

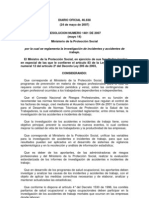

La estructura sim plificada de un sistem a

M R P II se p resenta en la figura 2,

donde puede apreciarse que la planifi-

cacin de rdenes de produccin inclu-

ye la planificacin de necesidades de

capacidad.

Para poder contrastar el plan de pro-

duccin con la capacidad existente, en

el M RP II se introduce un m dulo de

centros de trabajo, donde se define la

disponibilidad de recursos del sistem a.

Para determ inar el consum o esperado

de recursos por las rdenes de produc-

cin planificadas se introduce en el sis-

tem a inform acin sobre las rutas,

donde se establece qu centros de tra-

bajo y qu intensidad de uso requiere

cada artculo de fabricacin. M ediante

la planificacin de necesidades de

capacidad se realiza el contraste entre

la capacidad disponible por cada centro

de trabajo y la carga resultante del con-

junto de rdenes de produccin planifi-

cadas p ara un horizonte de tiem p o

determ inado. Este contraste p uede

aconsejar la tom a de m edidas correcto-

ras respecto a la form a de llevar a cabo

las rdenes de produccin planificadas,

que pueden acarrear decisiones que

im pliquen la m odificacin de la capaci-

dad proyectada para los diferentes cen-

tros de trabajo, subcontratacin, cam bio

de rutas o de fechas de las rdenes de

produccin.

La ge s t in de r e c u r s os

e n u n s is t e ma MRP II

Las aplicaciones M RP II se lim itan a ayu-

dar en la tom a de decisiones. nicam en-

te a finales de la dcada de los 80 apare-

cieron tm idos intentos de que el

software de apoyo sugiriera la realizacin

de determ inadas acciones, de m anera el

plan de produccin resultante fuera

com patible con la disponibilidad de

capacidad. Este tipo de enfoques, en el

que se propugna la tom a autom tica de

decisiones por el sistem a, ha provocado

en ocasiones el rechazo a los sistem as

M RP com o consecuencia de lo que se

conoce com o nerviosism o del M RP:

una excesiva sensibilidad en las acciones

a em prender o m odificar ante cualquier

pequeo cam bio en las condiciones de

contorno.

A este respecto, los sistem as M RP II han

estado orientados principalm ente a la

identificacin de los problem as de capa-

cidad que presenta un plan de produc-

cin, fundam entalm ente m ediante la pre-

sentacin grfica de la disponibilidad de

54

J . DELGADO / F. MARI N

N. 331 2000 / I ECONOMA INDUSTRIAL

FIGURA 2

ESTRUCTURA DE UN SISTEMA MRP II

PLAN M AESTRO

D E PRO D U CCI N

LISTA D E

M ATERIALES

CO N TRO L D E

IN VEN TARIO

PLAN IFICACI N D E

N ECESID AD ES D E

M ATERIALES (M RP)

RU TAS

CEN TRO S D E

TRABAJO

PLAN IFICACI N D E

N ECESID AD ES

D E CAPACID AD

PRO D U CCI N CO M PRAS

CO N TRO L D E PRO D U CCI N Y CO M PRAS

recursos y el consum o planificado, de

form a que el planificador pueda llevar a

cabo con facilidad las m odificaciones

oportunas.

Para facilitar, no slo la ejecucin de

m edidas correctoras, sino la evaluacin

conjunta de diferentes acciones y su

com paracin con otras alternativas, los

sistem as M RP II suelen ofrecer la posibi-

lidad de analizar diferentes escenarios,

respondiendo a preguntas del tipo qu

pasa si.... Posteriorm ente, puede hacerse

efectivo el plan de produccin que resul-

te m s satisfactorio entre todos los plan-

teados.

A lo largo de este proceso se pone de

m anifiesto la im portancia de diversos

aspectos relativos a la planificacin de la

produccin com o son:

La utilizacin de estimadores de tiem-

po para la realizacin de actividades

productivas. Para poder evaluar el con-

sum o de recursos derivado de un plan

de produccin se ha de disponer de

estndares realistas que perm itan cuanti-

ficar la repercusin de posibles acciones

a em prender.

La flexibilidad de los recursos. La dis-

ponibilidad de recursos com partidos

(por ejem plo, m ano de obra con dedica-

cin com partida entre distintos centros

de trabajo), facilita el increm ento de

capacidad de un determ inado centro de

trabajo, de m anera que se resuelve anti-

cipadam ente un problem a de saturacin

a costa de dism inuir la capacidad de

otro.

La versatilidad respecto a formas de

produccin. El establecim iento de rutas

y la posibilidad de m odificarlas en fun-

cin de la planificacin de necesidades

de capacidad revelan la im portancia de

un sistem a flexible que perm ita contem -

plar varias form as de produccin alterna-

tivas.

La subcontratacin, com o caso extre-

m o de form a de produccin alternativa,

es otra opcin para evitar problem as de

falta de capacidad. D e esta form a, se

pone de m anifiesto la im portancia de las

relaciones de cooperacin con un con-

junto de proveedores adecuado para la

subcontratacin, y del establecim iento

de criterios para la seleccin de los tra-

bajos a subcontratar.

Del MRP al ERP

A lo largo de las dos ltim as dcadas,

la planificacin de recursos de fabrica-

cin ha contribuido al desarrollo de las

prcticas de gestin em presarial m s

all de las m ejoras introducidas en la

planificacin de los m ateriales y de la

p roduccin. Esta contribucin est

relacionada con dos fenm enos carac-

tersticos del final de siglo com o son:

el uso de sistem as inform ticos y la

adopcin de sistem as integrados de

gestin.

Pr oc e s o de impl a n t a c in

y u s o de s is t e ma s

in f or m t ic os

Los sistem as M RP han estado vinculados

desde su concepcin al desarrollo de la

inform tica. D e igual form a, un aspecto

clave en la difusin de los sistem as M RP

ha sido la identificacin de problem as a

los que podran enfrentarse y de oportu-

nidades que podran encontrar las orga-

nizaciones con la introduccin de este

tipo de sistem as.

El trnsito de la realizacin m anual a la

inform atizada de determ inadas funcio-

nes va m s all del cam bio de m edios a

utilizar: debe servir para cuestionar las

funciones a desem pear en s m ism as o,

al m enos, la m anera en que se llevan a

cabo.

La im plantacin de sistem as M RP no se

concibi com o la m era instalacin de

los correspondientes m edios sino com o

un proceso de cam bio. D os ejem plos

ilustran este fenm eno: el prim ero,

observable especialm ente durante la

dcada de los 80, cuando se sostuvo

una controversia respecto al tipo de soft-

ware a utilizar en los sistem as M RP: soft-

ware hecho en casa, a m edida de las

necesidades de la em presa, frente a soft-

w are estndar o com ercial realizado

por em presas especializadas. M ientras

que al software hecho en casa se le

achacaba la inercia de reproducir el fun-

cionam iento de las em presas, sin cues-

tionar su idoneidad, al software estndar

se le objetaba la falta de adecuacin a

las necesidades especficas de la em pre-

sa. C on el p aso del tiem p o se han

im puesto las soluciones estndar, siendo

significativo que uno de los principales

argum entos com erciales es la capacidad

de adaptacin a las necesidades espec-

ficas de cada cliente.

El segundo ejem plo es que las em pre-

sas especializadas en software de siste-

m as M RP han dejado de ser fabricantes

de software. En un lugar destacado de

las prestaciones que se le ofrecen a una

55

EVOLUCI N EN LOS SI STEMAS DE GESTI N EMPRESARI AL. DEL MRP AL ERP

N. 331 2000 / I ECONOMA INDUSTRIAL

em presa que piensa utilizar un sistem a

M RP, se puede encontrar la m etodolo-

ga o el soporte para la im plantacin.

D e esta form a, el fabricante de software

desem pea tam bin funciones de con-

sultora. En esta lnea, algunas em pre-

sas que desarrollan este tipo de aplica-

ciones llegan a subcontratar, no slo la

im plantacin, sino incluso la propia

venta de sus productos a consultores

reconocidos, de m anera que el princi-

pal interlocutor de una em presa que

quiere instalar un nuevo sistem a de

inform acin es una consultora de orga-

nizacin.

Sis t e ma s in t e gr a dos

de ge s t in

Si bien durante los aos 80 hubo inten-

tos de integracin de la gestin de la

em presa (iniciativas com o la denom ina-

da B RP: Bussiness Resources Planning),

este proceso puede considerarse carac-

terstico de la dcada de los 90, en que

term ina por im ponerse la denom ina-

cin ERP (Enterprise Resources Plan-

ning).

En gran parte, estos sistem as integrados

de gestin em presarial pueden ser con-

siderados com o la extensin de los sis-

tem as M RP, a partir de su uso en com -

p ras, p roduccin, ingeniera y

alm acenes, a otras reas de la em presa

(vase figura 3).

Tal proceso de expansin puede inter-

pretarse m ediante diferentes claves,

com o son:

Afinidad. Actividades com o la de distri-

bucin fsica siguen la secuencia natural

del proceso com pras-produccin (otro

tanto puede entenderse de la instalacin

y puesta en m archa de productos indus-

triales o, en sentido contrario, del diseo

de productos y com ponentes). As, uno

de los prim eros m dulos aadidos en los

sistem as M RP II es el relativo a esta fun-

cin (D RP: Distribution Requirements

Planning).

Repercusin. D ebido a la interrelacin

de funciones en la em presa, el uso de

nuevas prcticas en com pras-produccin

repercute en los vnculos existentes entre

reas de la em presa:

La determ inacin de costes m ediante

un sistem a M RP im plica inm ediatam ente

a la contabilidad de la em presa y, por lo

tanto, al rea financiera.

El tratam iento del tiem po en los pro-

cesos de planificacin perm ite la estim a-

cin de tiem pos de respuesta o plazos

de entrega de los productos, inform acin

que puede ser clave en la elaboracin de

ofertas por parte del rea com ercial.

La definicin de categoras de m ano

de obra a considerar en la definicin de

centros de trabajo y en la planificacin

de necesidades de capacidad, as com o

el uso de bonos de trabajo asociados a

las rdenes de produccin gestionadas

en el sistem a M RP, involucran a la ges-

tin de recursos hum anos.

Difusin. Con carcter general, un ele-

m ento integrador es la difusin a otras

reas funcionales de la em presa de los

principios conceptuales en los que se

basa el M RP. En efecto, la filosofa de la

planificacin de necesidades (establecer

qu se pretende hacer en el futuro y

determ inar la secuencia de acciones

necesarias para lograrlo) y de la planifi-

cacin de recursos (contrastar el consu-

m o estim ado de recursos de un plan de

accin con la capacidad disponible)

puede aplicarse para la planificacin de

necesidades y recursos financieros, la

planificacin de necesidades y recursos

de inform acin o de necesidades y

recursos de prom ocin. D e esta form a,

se em prenden iniciativas RP en distintas

reas funcionales de la em presa, bajo un

sistem a de inform acin com n.

En los actuales sistem as integrados de

gestin em presarial se observa la conso-

lidacin de este proceso de expansin

de los sistem as M RP. Cierto es que algu-

nos de los sistem as ERP com erciales m s

usados en la actualidad tienen su origen

en aplicaciones inicialm ente destinadas a

reas funcionales de la em presa com o

recursos hum anos o finanzas, pero, en

cualquier caso, su xito puede asociarse

a su carcter integral.

La in t e gr a c in de s is t e ma s

de ge s t in e mpr e s a r ia l

El proceso de expansin por afinidad,

anteriorm ente descrito para los sistem as

M RP respecto a las actividades de com -

pras-produccin-distribucin, ha dado

soporte a la gestin del sistem a logstico

de la em presa.

56

J . DELGADO / F. MARI N

N. 331 2000 / I ECONOMA INDUSTRIAL

FIGURA 3

EXTENSIN DE LOS SISTEMAS MRP II

FINANZAS

Plan

FIN AN CIERO

INGENIERA

PRODUCCIN

LISTA D E

M ATERIALES

RU TAS

CEN TRO S

D E TRABAJO

Bonos de

trabajo

PERSONAL

Categoras

FINANZAS

CONTABILIDAD

PRO D U CCI N

PLAN IFICACI N

D E N ECESID AD ES

D E CAPACID AD

PLAN IFICACI N D E

N ECESID AD ES D E

M ATERIALES (M RP)

CO M PRAS

COMPRAS

PLAN M AESTRO

D E PRO D U CCI N

CO N TRO L D E

IN VEN TARIO

ALMACENES

PLANIFICACIN DE

NECESIDADES DE

DISTRIBUCIN (DRP)

DISTRIBUCIN

FSICA

COMERCIAL

Plan de

VEN TAS

Pedidos

La conexin entre sistem as ERP de dis-

tintas organizaciones es hoy en da un

elem ento fundam ental en lo que se

conoce com o gestin de la cadena de

sum inistros (Supply Chai n Manage-

ment): intercam bio de inform acin y

contenidos por todos los agentes im pli-

cados en un canal logstico, desde las

m aterias prim as hasta los productos ter-

m inados.

En este sentido, la evolucin de los siste-

m as telem ticos, tam bin conocidos

com o sistem as ED I (Electronic Data

Interchange) ha proporcionado distintas

posibilidades para conectar los sistem as

de gestin entre em presas:

M ediante un protocolo de com unica-

ciones especfico con conexiones por

cable entre las dos em presas im plicadas

(lneas punto a punto).

M ediante un protocolo de com unica-

ciones especfico, con conexiones por

m dem , utilizando la red telefnica con-

vencional.

M ediante un protocolo de com unica-

ciones sectorial y com binando conexio-

nes punto a punto con la red telefnica

convencional (por ejem plo, ED IFACT en

la industria de autom ocin).

M ediante protocolos abiertos com o

los utilizados en I nternet (T C P/IP,

W W W , etctera).

Los sistem as ERP adscritos a esta ltim a

m odalidad utilizan lo que se conoce

com o soluciones B2B (Bussiness to Bus-

siness) y B2C (Bussiness to Consumer, b

to c). Los sistem as B2B inciden sobre la

m ejora de la relacin entre em presas

m ediante la utilizacin de sistem as de

inform acin com partidos. Las solucio-

nes B 2C estn orientadas a la interac-

cin con los clientes finales m ediante el

uso de las nuevas tecnologas de com u-

nicacin.

En la figura 4 se representan diversas

soluciones para la com unicacin de un

sistem a ERP con distintos agentes del

entorno de una em presa.

En lo referente a B 2B y B 2C, se estn

realizando m uchos esfuerzos en la defi-

nicin de contenidos de la inform acin y

en la form a en que sta va a ser cum pli-

m entada y transm itida. En este sentido,

son aspectos crticos: la utilizacin de los

m edios (lneas, protocolos, softw are) y

del form ato de la inform acin adecuados

para la com unicacin entre agentes, y la

interaccin entre los sistem as de infor-

m acin y de com unicacin de una

em presa.

O tro reto actual para los sistem as inte-

grados de gestin consiste en la transfor-

m acin de las relaciones basadas en el

intercam bio de datos entre em presas en

otras basadas en la utilizacin de infor-

m acin y conocim ientos com partidos.

Sirva com o ejem plo en este sentido las

relaciones entre un fabricante y un gran

distribuidor local de productos de con-

sum o. Las previsiones de ventas locales

de un producto concreto efectuadas de

form a aislada proporcionan una preci-

sin m ucho m enor que las realizadas de

form a com partida, en las que se incor-

poran conocim ientos especficos, del

fabricante respecto al producto y del

distribuidor respecto al m ercado en

cuestin.

En su da, los sistem as M RP transform a-

ron el funcionam iento interno de las

em presas, que evolucion desde la m era

transm isin de datos entre partes aisla-

das hacia la integracin, m ediante el uso

de inform acin com partida. Es de espe-

rar que el desarrollo de los sistem as ERP

siga una evolucin sim ilar, ofreciendo el

soporte necesario para com partir infor-

m acin y conocim ientos, y m odificando

la naturaleza de las relaciones entre

em presas. D e esta form a, las com unica-

ciones, que hoy se dedican bsicam ente

a la realizacin de transacciones com er-

ciales, sern utilizadas en actividades

tales com o el diseo de productos, la

57

EVOLUCI N EN LOS SI STEMAS DE GESTI N EMPRESARI AL. DEL MRP AL ERP

N. 331 2000 / I ECONOMA INDUSTRIAL

FIGURA 4

INTEGRACIN DE SISTEMAS DE GESTIN EMPRESARIAL

EN TID AD ES

FIN AN CIERAS

CLIEN TES

B

2

B

B

2

C

PRO VEED O RES

B

2

B

E

D

I

FINANZAS

Plan

FIN AN CIERO

COMERCIAL

Plan de

VEN TAS

Pedidos

CO N TRO L D E

IN VEN TARIO

ALMACENES

PLAN IFICACI N D E

N ECESID AD ES D E

D ISTRIBU CI N (D RP)

DISTRIBUCIN

FSICA CO M PRAS

COMPRAS

CO N TABILID AD

FINANZAS

Bonos de

trabajo

PERSONAL

Categoras

IN G EN IERA

LISTA D E

M ATERIALES

RU TAS

CEN TRO S D E

TRABAJO

PRODUCCIN

PRO D U CCI N

PLAN M AESTRO

D E PRO D U CCI N

PLAN IFICACI N D E

N ECESID AD ES D E

M ATERIALES (M RPP

PLAN IFICACI N

D E N ECESID AD ES

D E CAPACID AD

elaboracin de previsiones de ventas, la

confeccin de planes, la coordinacin de

cam paas, etctera.

Bibl iogr af a

C H A SE, R. B . y A Q U ILA N O , N . J. (1994):

Direccin y Administracin de la Produc-

cin y de las Operaciones, Ed.: A ddison-

W esley Iberoam ericana.

LA N G EN W A LT ER , G . (1999): Enterpri se

Resources Planning and Beyond Integra-

ting Your Entire Organization, Ed.: The

Ste. Lucie Press APICS.

O RLICK Y , J. (1975): Materials Requirements

Planning, Ed.: M cG raw H ill. Es m s senci-

llo encontrar la actualizacin.

O R LIC K Y , J. y PLO SSL, G . W . (1994):

Orlickys Materials Requirements Planning,

Ed.: M cG raw H ill, (segunda edicin).

SH TU B, A. (1999): Enterprise Resource Plan-

ning (ERP): The Dynamics of Operations

Management, Ed.: K ubler.

VO LLM AN N , T. H . et al. (1995): Sistemas de

Planificacin y Control de la Fabricacin,

Ed.: Irw in.

W H IT E, O . W . (1995): Manufacturi ng

Resource Planning, MRP II: Unlocking

Americas Productivity Potential, Ed.:

John W iley (ed. revisada).

58

J . DELGADO / F. MARI N

N. 331 2000 / I ECONOMA INDUSTRIAL

You might also like

- MRP a ERP evoluciónDocument7 pagesMRP a ERP evoluciónJosé Martínez CruzNo ratings yet

- Evolucion Del MRP A Mrpii y A ErpDocument10 pagesEvolucion Del MRP A Mrpii y A ErpJosé Martínez CruzNo ratings yet

- Ensayo MRPDocument9 pagesEnsayo MRPAnghela Arasceli Atachagua SantosNo ratings yet

- Evolución Del MRPDocument8 pagesEvolución Del MRPdavidmendezarbietoNo ratings yet

- Evolución Del MRP A MRP II y A ERPDocument14 pagesEvolución Del MRP A MRP II y A ERPRicardo Johan Gamboa PalominoNo ratings yet

- Administración de Operaciones II (MRP, MRPII y ERP) PDFDocument4 pagesAdministración de Operaciones II (MRP, MRPII y ERP) PDFArmando RodriguezNo ratings yet

- MRP I Evolución InvestigacionDocument9 pagesMRP I Evolución InvestigacionAbigailNo ratings yet

- La Historia Del Plan de Requerimiento de Materiales (MRP)Document10 pagesLa Historia Del Plan de Requerimiento de Materiales (MRP)Gracee GarciaNo ratings yet

- Evolucion Mrpi Mrpii Erp Presentacion Power PDocument19 pagesEvolucion Mrpi Mrpii Erp Presentacion Power Pangel tuxpanNo ratings yet

- RESUMENÇDocument7 pagesRESUMENÇJonathan FloresNo ratings yet

- 2.3 Planeación de Requerimientos de Recursos en Una Cadena de SuministrosDocument9 pages2.3 Planeación de Requerimientos de Recursos en Una Cadena de SuministrosRosa Isela Meneses Portillo100% (2)

- Erp y Su EvolucionDocument4 pagesErp y Su EvolucionBryan KeveenNo ratings yet

- MRP: Metodología para la planificación de requerimientos de materialesDocument33 pagesMRP: Metodología para la planificación de requerimientos de materialesAlxdangelo Choque FloresNo ratings yet

- Lectura Nº3Document8 pagesLectura Nº3Christián Zurita ZumaránNo ratings yet

- MRP Introduccion PDFDocument17 pagesMRP Introduccion PDFYeniLopezGarateNo ratings yet

- Sistema de Planificación y Control de La Producción (MPC)Document20 pagesSistema de Planificación y Control de La Producción (MPC)JOXP8875% (4)

- Evolucion en Los Sistemas de Gestion EmpDocument8 pagesEvolucion en Los Sistemas de Gestion EmpTomasNo ratings yet

- Me 4Document39 pagesMe 4Erwin Enrique saravia palmaNo ratings yet

- Investigación Documental (MRP I, MRP II, ERP)Document5 pagesInvestigación Documental (MRP I, MRP II, ERP)edgarNo ratings yet

- DocumentojjDocument27 pagesDocumentojjabelardoNo ratings yet

- Unidad 2 Diseno de RedesDocument21 pagesUnidad 2 Diseno de RedesKarla CastroNo ratings yet

- 1.6 Evolución Del MRP Al MRP II y A ERP. 1.7 El MRP en El Sector ServicioDocument5 pages1.6 Evolución Del MRP Al MRP II y A ERP. 1.7 El MRP en El Sector ServicioRamon CotaNo ratings yet

- Msym - Mata Sanchez Yocelin MayariDocument17 pagesMsym - Mata Sanchez Yocelin Mayaril20720136No ratings yet

- Evolución ERP gestión materiales empresa digitalDocument12 pagesEvolución ERP gestión materiales empresa digitalGabriela HernándezNo ratings yet

- Evolucion en Los Sistemas de Gestion EmpDocument8 pagesEvolucion en Los Sistemas de Gestion EmpMARIA YUDID CORDOVA ALVARADONo ratings yet

- ING. Nahum Vidal Rabanales Santos: Tecnológico Nacional de Mexico Instituto Tecnológico de TapachulaDocument16 pagesING. Nahum Vidal Rabanales Santos: Tecnológico Nacional de Mexico Instituto Tecnológico de TapachulaFelimundo MendozaNo ratings yet

- Control de Lectura ErpDocument25 pagesControl de Lectura ErpKed Ram BarNo ratings yet

- Sistemas MRP y ErpDocument4 pagesSistemas MRP y ErpJosephAlexanderPeñaMullisacaNo ratings yet

- Gestion de La Produccion 2Document11 pagesGestion de La Produccion 2Ilse Paulina ZarateNo ratings yet

- MRP II Erp Enterprise Resource Planning Equipo 1 Uane PNDocument34 pagesMRP II Erp Enterprise Resource Planning Equipo 1 Uane PNpedro daniel bustos garciaNo ratings yet

- ACT 5 Plan de Requerimientos y SoftwareDocument7 pagesACT 5 Plan de Requerimientos y SoftwareAlex Maldonado MataNo ratings yet

- 1.1. - Evolución de La Informática de Gestión Empresarial. - 1. - Introducción A La Gestión EmpresarialDocument2 pages1.1. - Evolución de La Informática de Gestión Empresarial. - 1. - Introducción A La Gestión EmpresarialJavier DiazNo ratings yet

- MRP, MRP II y EPRDocument5 pagesMRP, MRP II y EPRLivia MariaNo ratings yet

- Paper ManufacturaDocument5 pagesPaper ManufacturaDanielle BurksNo ratings yet

- Evolucion Del MRPDocument4 pagesEvolucion Del MRPCristopherPomaNo ratings yet

- Resumen MRP1 Y MRP2Document6 pagesResumen MRP1 Y MRP2Rafael PalaciosNo ratings yet

- Gestion de La Produccion 2 Unidad 1Document23 pagesGestion de La Produccion 2 Unidad 1lupisbcNo ratings yet

- Sistema de Empuje PullDocument7 pagesSistema de Empuje PullJuan CalderonNo ratings yet

- Logistica MRPDocument25 pagesLogistica MRPDavid FluhrNo ratings yet

- De MRP A MRP II y ErpDocument11 pagesDe MRP A MRP II y ErpAlfredo Zapata0% (1)

- ProduccionDocument26 pagesProduccionAura MPNo ratings yet

- Articulo - DRP Maestra LuluDocument12 pagesArticulo - DRP Maestra LuluYamileth Noriega MoralesNo ratings yet

- Sistemas de planificación y control de producción: MRP, JIT, TOCDocument25 pagesSistemas de planificación y control de producción: MRP, JIT, TOCElvis BuenaventuraNo ratings yet

- Tema #1 M.R.P.Document10 pagesTema #1 M.R.P.pablo antonio mendozaNo ratings yet

- MRPDocument18 pagesMRPLuis Alberto Sandoval VidalNo ratings yet

- Cap 3 - MRP-IIDocument7 pagesCap 3 - MRP-IIConnie PetersNo ratings yet

- Antecedentes y Conceptos de Planeacion de RequerimientosDocument8 pagesAntecedentes y Conceptos de Planeacion de RequerimientosSuceth RodriguezNo ratings yet

- Erp - IiiDocument18 pagesErp - IiiNahomiNo ratings yet

- MRP I y MRP IIDocument16 pagesMRP I y MRP IIAntonio Mate100% (2)

- MRP y ERP en la planificación de requerimientosDocument10 pagesMRP y ERP en la planificación de requerimientosXavi YagamiNo ratings yet

- Gestión de La Producción II. - Unidad 1 - Planificación de Requerimientos de Materiales.Document16 pagesGestión de La Producción II. - Unidad 1 - Planificación de Requerimientos de Materiales.Jose OrihuelaNo ratings yet

- Unidad 1 Planeacion de Requerimientos MaterialesDocument4 pagesUnidad 1 Planeacion de Requerimientos MaterialesAnonymous wz06OoSW100% (1)

- Evolución Histórica de Los Sistemas ERPDocument7 pagesEvolución Histórica de Los Sistemas ERPJosé Luis Cornelio VeraNo ratings yet

- Planificación de Los Requerimientos de MaterialDocument5 pagesPlanificación de Los Requerimientos de MaterialWagner MontielNo ratings yet

- Planificación de Recursos de ManufacturaDocument6 pagesPlanificación de Recursos de ManufacturaYeniCarmencitaBacallaFernández100% (1)

- UF1889 - Desarrollo de componente software en sistemas ERP-CRMFrom EverandUF1889 - Desarrollo de componente software en sistemas ERP-CRMNo ratings yet

- UF1125 - Técnicas de programación en fabricación mecánicaFrom EverandUF1125 - Técnicas de programación en fabricación mecánicaNo ratings yet

- Planificación de operaciones de manufactura y serviciosFrom EverandPlanificación de operaciones de manufactura y serviciosRating: 3 out of 5 stars3/5 (3)

- Software ERP - Análisis y Consultoría de Software EmpresarialFrom EverandSoftware ERP - Análisis y Consultoría de Software EmpresarialNo ratings yet

- UF1888 - Operaciones de mantenimiento y consulta de datosFrom EverandUF1888 - Operaciones de mantenimiento y consulta de datosNo ratings yet

- Decreto 3075 De1997Document58 pagesDecreto 3075 De1997Ana María Lozano CNo ratings yet

- Proceso Auditori ADocument10 pagesProceso Auditori Arudaden7No ratings yet

- It 383 2016 07 30 08 48 07 PDFDocument82 pagesIt 383 2016 07 30 08 48 07 PDFGustavoNo ratings yet

- Anexo 6. Requisitos LegalesDocument3 pagesAnexo 6. Requisitos LegaleskarinaflorezNo ratings yet

- Causalidad NTC 3701Document2 pagesCausalidad NTC 3701Santiago FreemanNo ratings yet

- Proceso Auditori ADocument10 pagesProceso Auditori Arudaden7No ratings yet

- Semana 2 Gestion Integral Del RiesgoDocument3 pagesSemana 2 Gestion Integral Del RiesgokarinaflorezNo ratings yet

- Actividad Semana 6. Resolucion 1111 ConferenciaDocument6 pagesActividad Semana 6. Resolucion 1111 ConferenciakarinaflorezNo ratings yet

- Formato Peligros Riesgos Sec EconomicosDocument5 pagesFormato Peligros Riesgos Sec EconomicoskarinaflorezNo ratings yet

- Antecedent EsDocument7 pagesAntecedent EskarinaflorezNo ratings yet

- Resolución 1401 de 2007Document7 pagesResolución 1401 de 2007Edgar Jesus AltamarNo ratings yet

- El Impacto de Los Riesgos en El Trabajo y Los Costes de Los Accidentes de TrabajoDocument1 pageEl Impacto de Los Riesgos en El Trabajo y Los Costes de Los Accidentes de TrabajokarinaflorezNo ratings yet

- Ejemplo GuiaDocument8 pagesEjemplo GuiaPaola RincónNo ratings yet

- Cartilla Economia Digital V4Document50 pagesCartilla Economia Digital V4David Alonso Castillo CardenasNo ratings yet

- Dolor Lumbar Inespecifico y Enfermedad Discal - Guia de Atencion Integral en Salud OcupacionalDocument118 pagesDolor Lumbar Inespecifico y Enfermedad Discal - Guia de Atencion Integral en Salud OcupacionalHSBCalidad100% (1)

- Arroyo, R. Capítulo 1Document12 pagesArroyo, R. Capítulo 1karinaflorezNo ratings yet

- ENCUESTADocument2 pagesENCUESTAkarinaflorezNo ratings yet

- Oa PDFDocument63 pagesOa PDFDionel PorrasNo ratings yet

- Arroyo, R. Capítulo 2 PDFDocument12 pagesArroyo, R. Capítulo 2 PDFkarinaflorez100% (1)

- Organizacion SGSSTDocument25 pagesOrganizacion SGSSTBoris Trujillo E.No ratings yet

- Formula para Preparar Productos de Limpieza y OtrosDocument9 pagesFormula para Preparar Productos de Limpieza y Otrosrdortega23No ratings yet

- Checklist Iso 9001 2015Document38 pagesChecklist Iso 9001 2015supermarco74473590% (21)

- Estudio de Caso Medicina Laboral y Del TrabajoDocument13 pagesEstudio de Caso Medicina Laboral y Del TrabajokarinaflorezNo ratings yet

- Comparativo Del Antes (Resolución 1016 de 1989) y El Ahora (Decreto 1072 de 2015)Document3 pagesComparativo Del Antes (Resolución 1016 de 1989) y El Ahora (Decreto 1072 de 2015)karinaflorez60% (5)

- Cap5 2Document33 pagesCap5 2Diony CalcinaNo ratings yet

- Salud y Seguridad en El TrabajoDocument53 pagesSalud y Seguridad en El TrabajoJohn WickNo ratings yet

- Enciclopedia OIT Tomo 2 Capítulo 34. Factores Psicosociales y de OrganizaciónDocument88 pagesEnciclopedia OIT Tomo 2 Capítulo 34. Factores Psicosociales y de OrganizaciónGregorio Gurlikian SaviaNo ratings yet

- ABC Licencias de Salud Ocupacional PDFDocument17 pagesABC Licencias de Salud Ocupacional PDFJuan Carlos Moná HenaoNo ratings yet

- Cuestionario Factores ExtralaboralesDocument5 pagesCuestionario Factores ExtralaboralesLucas Gomez100% (5)

- Factores Riesgos PsicoDocument189 pagesFactores Riesgos Psicorocilopez25No ratings yet