Professional Documents

Culture Documents

4 - La Decodificación Del ADN Del Sistema de Producción de TOYOTA - SPA

Uploaded by

agusitndurand0 ratings0% found this document useful (0 votes)

152 views13 pagesCaso Toyota

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCaso Toyota

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

152 views13 pages4 - La Decodificación Del ADN Del Sistema de Producción de TOYOTA - SPA

Uploaded by

agusitndurandCaso Toyota

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 13

39

ALTA GERENCIA Junio - Julio 2000

LA DECODIFICACIN

DEL ADNDEL SISTEMA

DE PRODUCCIN

DE TOYOTA

POR: STEVEN SPEAR Y H. KEN T BOW EN

La historia deToyota ha sido extensamenteinvestigada ycuidadosamentedocumentada, sin embar-

go lo querealmentepasa en la empresa siguesiendo un misterio. Aqu presentamosnuevaslucessobre

lasreglasno discutidasquedan a Toyota su ventaja competitiva.

HARVARD BUSI NESS REVI EW

E

E

l sistema deproduccin deToyota ha sido por mucho tiempo aclamado como

el origen principal desu excelentedesempeo como productor. Lasprcticas

sobresalientesdel sistema sustarjetaskanban y loscrculosdecalidad por ejemplo,

sehan introducido extensamenteen todaspartes. Por cierto,mediantesuspropioses-

fuerzosdebenchmarkinga lasmejoresempresasdel mundo, GM, Ford y Chrysler

han creado en forma independientegrandesiniciativaspara desarrollar sistemasde

produccin como losdeToyota. Lasempresasquehan intentado adoptar el sistema

seencuentran en campostan diversoscomo aeroespacio, productosdeconsumo, pro-

cesamiento demetalesy productosindustriales.

Traducido y Reproducido con laautorizacin deHarvard BusinessReview. Esteartculo fuepublicado originalmenteen inglsbajo el ttulo Decoding thednaof the

ToyotaProducction System Por: Steven Spear y H.Kent Bowen en el ejemplar deSept. - Oct. 1999 Copyright 2000 by thePresident and Fellow of Harvard College,

all rightsreserved. Estatraduccin Copyright 2000 by thePresident and Fellowsof Harvard College.

Lo que llam a la atencin es que pocos

productores que han podido im itar a To-

yota, lo han hecho con xito a pesar

que la em presa ha sido extraordinaria-

m ente abierta acerca de sus prcticas.

C ientos de m iles de ejecutivos de m iles

de negocios han visitado las plantas de

Toyota tanto en Japn com o en los Esta-

dos U nidos. Frustrados ante su incapaci-

dad de replicar el desem peo de Toyota,

m uchos visitantes asum en que el secreto

del xito de Toyota debe estar en sus ra-

ces culturales. Pero no es as. O tras em -

presas japonesas, tales com o N issan y

H onda, no han podido parangonarse a

los estndares de Toyota que ha introdu-

cido exitosam ente su sistem a de produc-

cin en todo el m undo, incluyendo N or-

te Am rica, donde este ao la em presa

est construyendo m s de un m illn de

autos, m inibuses y cam iones ligeros.

Por lo tanto, por qu ha sido tan difcil

decodificar el Sistem a de Produccin de

Toyota? La respuesta, creem os, es que

los observadores confunden las herra-

m ientas y las prcticas que ellos ven en

sus visitas a las plantas con el sistem a

m ism o. Esto hace que para ellos sea im -

posible resolver una aparente paradoja

del sistem a a saber, que las activida-

des, conexiones y los flujos de produc-

cin en una fbrica de Toyota estn rgi-

dam ente planeados, pero al m ism o tiem -

po las operaciones de Toyota son bastan-

te flexibles y adaptables. Las actividades

y los procesos son constantem ente desa-

fiados y presionados a un m ayor nivel de

desem peo, haciendo que la em presa se

innove y m ejore continuam ente.

Para entender el xito de Toyota, se tie-

ne que entender la paradoja se tiene

que ver que la especificacin rgida es lo

que precisam ente hace posible la flexibi-

lidad y la creatividad.D e esto nos dim os

cuenta despus de un estudio extensivo,

de cuatro aos de duracin del Sistem a

de Produccin de Toyota en el cual exa-

m inam os los secretos de trabajo de m s

de 40 plantas en los Estados U nidos, Eu-

ropa y Japn, algunas de ellas operando

de acuerdo al sistem a y otras no. Estu-

diam os tanto el proceso com o a los dis-

tintos productores cuyos productos iban

desde casas prefabricadas, partes de

autos y ensam blado final de autos, tel-

fonos celulares e im presoras para com -

putadoras a plsticos m oldeadas a in-

yeccin y barras de alum inio. Estudia-

m os no solam ente el trabajo de produc-

cin rutinario sino funciones de servicio

com o m antenim iento de equipos, capa-

citacin y supervisin de trabajadores,

logstica y m anejo de m ateriales y, dise-

o y rediseo de procesos.

D escubrim os que, para los de fuera, la

clave es entender que el Sistem a de Pro-

duccin de Toyota crea una com unidad

de cientficos. Siem pre que Toyota defi-

ne una especificacin, est establecien-

do grupos de hiptesis que pueden ser

probadas. En otras palabras, est si-

guiendo el m todo cientfico. Para efec-

tuar cualquier cam bio, Toyota usa un pro-

ceso riguroso de resolucin de proble-

m as que exige una evaluacin detallada

del estado actual de cosas y un plan de

m ejora que, de hecho, es una prueba ex-

perim ental de los cam bios propuestos.

C on algo m enos de ese rigor cientfico,

un cam bio en Toyota significara un po-

co m s que un m todo de tanteos al

azar un cam ino a ciegas en la vida.

El hecho de que el m todo cientfico es-

t tan arraigado en Toyota explica por

qu el alto grado de especificacin y es-

tructura en la em presa no prom ueven un

m edio am biente de exigencias y control

que uno se podra im aginar. En efecto,

al ver desem pear su trabajo a la gente

y al ayudar a disear procesos de pro-

duccin, nos enteram os que el sistem a

en realidad estim ula a trabajadores y ge-

rentes a involucrarse en la clase de expe-

rim entacin que es am pliam ente recono-

cida com o la piedra fundam ental de una

organizacin de aprendizaje. Eso es lo

que distingue a Toyota de todas las otras

em presas que estudiam os.

El Sistem a de Produccin de Toyota y el

m todo cientfico que lo sostiene, no fue-

ron im puestos en Toyota incluso ni fue-

ron conscientem ente escogidos. El siste-

m a creci naturalm ente del trabajo efec-

tuado en la em presa en un periodo de

cinco dcadas. C om o consecuencia,

nunca ha sido escrito y con frecuencia

los trabajadores de Toyota no pueden ex-

plicarlo. Esa es la razn por la que es tan

difcil que los de fuera lo entiendan. En

este artculo intentam os presentar cm o

funciona el sistem a de Toyota. Tratam os

de hacer explcito lo que est im plcito.

D escribim os cuatro principios tres reglas

de diseo, que m uestran cm o Toyota es-

tablece todas sus operaciones com o ex-

perim entos, y una regla de m ejoram ien-

to, que describe cm o Toyota ensea el

m todo cientfico a los trabajadores en

todos los niveles de la organizacin.

Son estas reglas y no las prcticas y he-

rram ientas especficas que la gente ob-

serva en sus visitas a la plantalas que

en nuestra opinin constituyen la esencia

del sistem a de Toyota. Esto explica por-

qu pensam os de las reglas com o el

AD N del Sistem a de Produccin de Toyo-

ta. Veam os un poco m s de cerca estas

reglas (para un resum en, ver el recuadro

Las C uatro Reglas).

REGLA1: CMO

TRABAJALAGENTE.

Los gerentes de Toyota reconocen que el

secreto est en los detalles; por lo que

40

ALTA GERENCIA Junio - Julio 2000

LA DECODI FI CACI ON DEL ADN DEL SI STEMA DE PRODUCCI ON DE TOYOTA

Steven Spear

Es profesor adjunto deadministracin de

empresas de la Escuela de Negocios de

Harvard en Boston. H. Kent Bowen esel

Profesor BruceRauner deAdministracin

de Empresas, tambin de la Escuela de

NegociosdeHarvard. El profesor Bowen es

coautor de Regaining the Lead in

Manufacturing (Retomando el liderazgo

en produccin) (HBR Septiembre-

Octubre)

ellos se aseguran que todo el trabajo sea

altam ente especificado con respecto a

contenido, secuencia, cronom etraje y re-

sultados. Por ejem plo, cuando se instala

un asiento de coche, los pernos siem pre

se ajustan en el m ism o orden, se especi-

fica el tiem po que tom a ajustar cada per-

no, de la m ism a form a que el m om ento

de torsin en el que se ajustar el perno.

Tal exactitud se aplica no solam ente a

los m ovim ientos repetitivos de los trabaja-

dores de produccin sino tam bin a las

actividades de toda la gente, sin tom ar

en cuenta su especialidad funcional o su

papel jerrquico. El requisito de que ca-

da actividad sea especificada es la pri-

m era regla no consignada del sistem a.

Tm eselo de esta m anera, la regla pare-

ce sim ple, algo que uno esperara que

todos entiendan y que sean capaces de

seguir sin problem as. Pero en la reali-

dad, m uchos gerentes fuera de Toyota y

sus socios no siguen este acercam iento

al diseo y a la ejecucin del trabajo

incluso cuando creen que efectivam ente

lo estn haciendo.

Veam os de qu m anera los operadores

instalan en una tpica planta de auto-

m viles de los Estados U nidos el asien-

to delantero en un coche. Lo que tienen

que hacer es sacar cuatro pernos de una

caja de cartn, llevarlos conjuntam ente

con una llave al coche, ajustar los cuatro

pernos, y poner un cdigo en la com pu-

tadora para indicar que se ha concluido

el trabajo sin problem as. D espus pue-

den esperar que llegue el siguiente co-

che. G eneralm ente los trabajadores con

experiencia capacitan a los nuevos ope-

radores, a los que les ensean dem os-

trndoles lo que tienen que hacer. U n

colega experim entado puede estar dis-

ponible para ayudar a un nuevo opera-

dor con cualquier dificultad, com o el no

poder ajustar bien un perno u olvidarse

de poner el cdigo en la com putadora.

Esto suena fcil, as que cul es el pro-

blem a? El problem a es que esas especi-

ficaciones en realidad perm iten e in-

cluso suponengrandes variaciones en

la form a en que los em pleados hacen su

trabajo. Sin que nadie se d cuenta,

existe m ucha posibilidad de que un nue-

vo operador ponga el asiento en el veh-

culo en una form a diferente a com o lo

hara un em pleado experim entado. Al-

gunos operadores podran poner los per-

nos del frente despus de que pusieron

los de atrs, otros lo haran a la inversa.

Algunos operadores podran poner cada

uno de los pernos y despus los ajusta-

ran a todos; otros podran ajustarlos a

m edida que los ponen. Todas estas va-

riaciones se traducen en una calidad in-

ferior, baja productividad y costos m s

altos. Lo que es m s im portante, esto en-

torpece el aprendizaje y las m ejoras en

la organizacin porque las variaciones

dificultan el nexo entre com o se hace el

trabajo y los resultados.

En las plantas de Toyota, debido a que

los operadores (nuevos y antiguos, prin-

cipiantes y supervisores) siguen una se-

cuencia bien definida de pasos para

realizar un trabajo en particular, se ve

instantneam ente cuando se han desvia-

do de las especificaciones. C onsidere

de qu m anera los trabajadores de la

planta de Toyota en G eorgetow n, Ken-

tucky, instalan el asiento delantero de la

derecha en un C am ry. El trabajo est di-

seado com o una secuencia de siete ta-

reas, las cuales deberan estar term ina-

das en 55 segundos a m edida que el co-

che se m ueve a una velocidad fija a lo

largo de una zona de trabajo. Si el tra-

bajador de produccin se encuentra con

que est haciendo la tarea 6 (instalacin

de los pernos traseros del asiento) antes

de hacer la tarea 4 (instalacin de los

pernos delanteros del asiento), entonces

el trabajo se lo est haciendo de una for-

m a diferente a la que se dise, lo que

indica que algo anda m al. D e igual m a-

nera, si despus de 40 segundos el tra-

bajador est todava en la tarea 4, la

cual se debera term inar a los 31 segun-

dos, entonces algo tam bin est fuera de

lugar. Para que la deteccin del proble-

m a sea todava m s sim ple, el largo del

piso para cada rea de trabajo se m ar-

42

ALTA GERENCIA Junio - Julio 2000

LA DECODI FI CACI ON DEL ADN DEL SI STEMA DE PRODUCCI ON DE TOYOTA

L L A S C U A S C U A AT R T RO REGL O REGL A S A S

El conocimiento tcito que sustenta el Sistema de Produccin de Toyota se puede

reducir a cuatro reglas bsicas. Estas reglas guan el diseo, operacin y

mejoramiento de cada actividad, conexin y el camino para todos los productos y

servicios. Lasreglasson como sigue:

Regla 1: Todo trabajo deber ser altamente especificado en cuanto a contenido,

secuencia, cronometraje y resultado.

Regla 2: Toda conexin cliente-proveedor debe ser directa, y debe existir una forma

no ambigua de enviar pedidosy recibir respuestas.

Regla 3: El camino para todoslosproductosy serviciosdebe ser simple y directo.

Regla 4: Cualquier mejora debe ser hecha de acuerdo al mtodo cientfico, bajo la

gua de un profesor, en el nivel msbajo posible de la organizacin.

Todas las reglas requieren que las actividades, conexiones y vas de flujo tengan

controles incorporados que alerten automticamente sobre posibles problemas. Es

esta continua respuesta a losproblemaslo que hace que este sistema aparentemente

rgido, sea flexible y adaptable a circunstanciascambiantes.

ca en decenas. As que si el trabajador

est pasando la sexta de las diez m ar-

cas del suelo (es decir, si l est a 33 se-

gundos en el ciclo) y an est en la tarea

4, entonces l y su lder de grupo saben

que se ha atrasado. C om o la desvia-

cin es inm ediatam ente aparente, el tra-

bajador y el supervisor se pueden m over

instantneam ente para corregir el proble-

m a y despus determ inar cm o cam biar

las especificaciones o volver a capacitar

al trabajador para evitar que lo m encio-

nado se repita. (Para una breve descrip-

cin del proceso por el cual los trabaja-

dores aprenden com o disear el trabajo

de esta m anera, ver el cuadro adjunto

D e qu m anera los trabajadores de To-

yota aprenden las reglas). Incluso activi-

dades com plejas e infrecuentes, com o la

capacitacin a una fuerza de trabajo sin

experiencia en una nueva planta, lanza-

m iento de un nuevo m odelo, el cam bio

de una lnea de produccin, o el trasla-

do de un equipo de una parte de la plan-

ta a otra, se disean de acuerdo a esta

regla. En uno de los proveedores de To-

yota en el Japn, por ejem plo, se m ovi

el equipo de un rea de la planta para

crear una nueva lnea de produccin en

respuesta a cam bios en la dem anda de

ciertos productos. El traslado de esta m a-

quinaria se dividi en 14 actividades se-

paradas. Posteriorm ente cada una de es-

tas actividades fue subdividida an m s

y diseada com o una serie de tareas. Se

asign a una persona especfica para

efectuar cada tarea en una secuencia de-

term inada. A m edida que se m ovieron

las m quinas, la form a en que en reali-

dad se hacan las tareas se com par a

lo que se esperaba de acuerdo al diseo

original e inm ediatam en te se sealaron

las discrepancias. Al pedir a la gente

que haga su trabajo siguiendo una se-

cuencia altam ente especificada de pa-

sos, la regla I les obliga a probar las hi-

ptesis a travs de la accin. El desem -

peo de la actividad prueba las dos hi-

ptesis im plcitas en su diseo: prim ero,

que la persona que hace el trabajo es

capaz de desem pearlo correctam ente

y, segundo que el desem peo de la acti-

vidad en realidad crea el resultado espe-

rado. Recuerda al que instal el asien-

to? Si l no puede insertar el asiento de

la m anera especificada en el lapso de

tiem po determ inado, entonces est clara-

m ente refutando por lo m enos una de las

dos hiptesis, indicando por lo tanto que

la actividad debe ser rediseada o que

se necesita capacitar al em pleado.

LOSEXPERIMENTOSDEL

SISTEMADE PRODUCCIN

DE TOYOTA.

C uando se adm inistran las organizacio-

nes de acuerdo a las cuatro reglas, los

individuos estn continuam ente llevando

a cabo experim entos, probando en la

prctica las hiptesis incorporadas en los

diseos de actividades de trabajo indivi-

duales, conexiones de cliente-proveedor,

ruta de flujo y los esfuerzos de m ejora-

m iento. M s abajo se resum en las hip-

tesis, la form a que son probadas y la

respuesta si son refutadas.

43

ALTA GERENCIA Junio - Julio 2000

HARVARD BUSI NESS REVI EW

Si las reglas del Sistem a de Produccin de Toyota no son explcitas, cm o se

transm iten? Los gerentes de Toyota no les dicen especficam ente a los

trabajadores ni supervisores cm o hacer su trabajo. Lo que hacen es usar un

acercam iento de enseanza y aprendizaje que hace que los trabajadores

descubran las reglas com o resultado de resolver problem as. Por ejem plo, un

supervisor que ensea a una persona los principios de la prim era regla ir al

lugar de trabajo y, m ientras la persona est haciendo su trabajo, le har una

serie de preguntas:

C m o haces este trabajo?

C m o sabes que ests haciendo este trabajo en form a correcta?

C m o sabes que el resultado estar libre de defectos?

Q u haces si tienes un problem a?

Este proceso continuo le da a la persona conocim ientos cada vez m s

profundos de lo que es su trabajo especifico. D e varias experiencias com o

sta, la persona poco a poco aprende a generalizar com o disear todas las

actividades de acuerdo a los principios que rodean a la regla 1.

Todas las reglas se ensean en una form a socrtica sim ilar con preguntas y

resolucin de problem as repetitivos. Aunque este m todo es particularm ente

efectivo para la enseanza, conlleva a un conocim iento que est im plcito. Por

lo tanto, hasta el m om ento el Sistem a de Produccin de Toyota ha sido

transferido con xito solam ente cuando los gerentes han podido y querido

involucrarse en un proceso sim ilar de preguntas para facilitar el aprendizaje,

haciendo.

DE QU MAN ERA LOS TRABAJADORES DE TOYOTA APREN DEN LAS REGLAS

REGLA 2: DE QU MANERA SE

CONECTALAGENTE.

M ientras que la prim era regla explica de

qu m anera la gente desem pea sus ac-

tividades individuales de trabajo, la se-

gunda regla explica cm o se conectan

unos con otros. Esta regla se expresa co-

m o sigue: cada conexin debe ser es-

tandarizada y directa, especificando sin

ninguna am bigedad a las personas in-

volucradas, la form a y cantidad de los

bienes y servicios que se proveern, la

form a en que cada cliente hace pedi-

dos, y el tiem po esperado en que se res-

pondern a los pedidos. La regla crea

una relacin proveedor-cliente entre ca-

da persona y el individuo que es respon-

sable de proveer a esa persona con un

bien o servicio especfico. C om o resul-

tado de esto, no hay zonas grises para

decidir quin provee que a quin y cun-

do. C uando un trabajador hace un pe-

dido de repuestos, no existe confusin

acerca del proveedor, el nm ero de uni-

dades que se necesitan, o el tiem po en

que se har la entrega. D e igual m ane-

ra, cuando una persona necesita ayuda,

no existe confusin acerca de quin la

dar, cm o se activar la ayuda, y qu

servicios se darn.

La verdadera pregunta que nos preocu-

pa aqu es si la gente interacta de una

form a diferente en Toyota de lo que lo

hace en otras em presas. Volvam os al

instalador de asientos. C uando l nece-

sita un nuevo contenedor de tapas de

pernos de plstico, hace el pedido al

que m aneja m ateriales, el cual es el pro-

veedor designado de tapas de pernos.

C om nm ente, ese pedido se hace con

44

ALTA GERENCIA Junio - Julio 2000

LA DECODI FI CACI ON DEL ADN DEL SI STEMA DE PRODUCCI ON DE TOYOTA

1 La persona o la m quina pue-

den desem pear la actividad

en la form a especificada.

Si se realiza la actividad de

acuerdo a lo especificado, el

bien o servicio estarn libres de

defectos.

2 Los pedidos de los clientes se-

rn por bienes y servicios en

una m ezcla y volum en especifi-

cados.

El proveedor puede responder

a los pedidos del cliente.

3 Todos los proveedores conecta-

dos a la va de flujo son nece-

sarios.

N o se necesita a ningn pro-

veedor que no est en la va de

flujo.

4 U n cam bio determ inado en una

actividad, conexin, o va de

flujo m ejorar el costo, calidad,

tiem po de ejecucin, tam ao

del lote o la seguridad por una

cantidad especfica.

N o se realiza la actividad de acuerdo

a lo especificado

El resultado es defectuoso.

Las respuestas no van al paso de los

pedidos.

El proveedor est sin hacer nada, es-

perando los pedidos.

En realidad no se necesita a una per-

sona o m quina en particular.

U n proveedor no determ inado provee

un bien o servicio interm edio.

El resultado actual es diferente al resul-

tado esperado.

D eterm inar el verdadero nivel de des-

treza de la persona o la verdadera ca-

pacidad de la m quina y capacitar o

m odificar en una form a apropiada.

M odificar la actividad de diseo.

D eterm inar la verdadera m ezcla y vo-

lum en de la dem anda y la verdadera

capacidad del proveedor; volver a ca-

pacitar, m odificar las actividades, o

reasignar parejas de cliente-proveedor

en una form a apropiada.

D eterm inar por qu no es necesario

el proveedor y volver a disear la va

de flujo.

Investigar por qu era necesario el

proveedor no especializado y redise-

ar la va de flujo.

Investigar la form a en que en realidad

se desem pe la actividad o la cone-

xin o de qu m anera se oper la va

de flujo. D eterm inar los verdaderos

efectos del cam bio. Redisear el cam -

bio.

REG LA REG LA HI P TESI S HI P TESI S SE ALES DE Q UE HA SE ALES DE Q UE HAY UN PRO BLEM A Y UN PRO BLEM A RESPUEST RESPUESTAS AS

un kanban, una tarjeta lam inada donde

se especifica el nm ero de identificacin

de la pieza, la cantidad de piezas en el

contenedor y la ubicacin del proveedor

de la pieza y del trabajador (el cliente)

que lo instalar. En Toyota las tarjetas

kanban y otros aparatos com o las cone-

xiones andon establecen lazos directos

entre los proveedores y los clientes. Las

conexiones son tan giles com o el pase

del bastn de m ando en los m ejores

equipos de relevo de las O lim piadas, ya

que son tan cuidadosam ente pensados

com o ejecutados. Por ejem plo, el nm e-

ro de piezas en un contenedor y el nm e-

ro de contenedores en circulacin para

cualquier pieza se determ ina de acuerdo

a las realidades fsicas del sistem a de

produccin las distancias, las veces

que hay un cam bio, etc. D el m ism o m o-

do, se determ ina el nm ero de trabaja-

dores por equipo de acuerdo a los tipos

de problem as que podran ocurrir, el ni-

vel de asistencia que necesitan los m iem -

bros del equipo, y las habilidades y ca-

pacidades del lder de equipo.

O tras em presas asignan grandes recur-

sos a la coordinacin de la gente, pero

sus conexiones generalm ente no son tan

directas ni claras. En la m ayora de las

plantas, los pedidos de m ateriales o la

ayuda con frecuencia tom an una ruta en-

m araada desde el trabajador en lnea

hasta el proveedor, va un interm ediario.

C ualquier supervisor puede acudir a una

llam ada de requerim iento de ayuda por-

que no existe una asignacin a nadie en

particular. La desventaja de esa poltica,

com o Toyota lo reconoce, es que cuan-

do algo es el problem a de todos se con-

vierta en el problem a de nadie.

El requisito de que la gente responda a

pedidos de aprovisionam iento dentro de

un determ inado tiem po, reduce todava

m s la posibilidad de variacin. Esto es

particularm ente cierto en pedidos de ser-

vicio. Se espera que un trabajador que

encuentre un problem a, pida inm ediata-

m ente ayuda. Se espera que el ayudan-

te designado responda inm ediatam ente

y que se resuelva el problem a dentro del

tiem po de ciclo del trabajador. Si el tra-

bajador est instalando un asiento delan-

tero cada 55 segundos, por decir, enton-

ces se debe responder y resolver un pe-

dido de ayuda en m enos de 55 segun-

dos. Si el problem a no puede ser resuel-

to en m enos de 55 segundos, ese fraca-

so desafa inm ediatam ente la hiptesis

en esta conexin de ayuda cliente-pro-

veedor. Q uiz la seal de pedido es

am bigua. Q uiz el ayudante designado

tiene dem asiados otros pedidos de ayu-

da y est ocupado o no es uno que so-

luciona bien los problem as. El hecho de

probar constantem ente las hiptesis en

esta form a, hace que el sistem a se m an-

tenga flexible, haciendo posible ajustarlo

continuam ente y en form a constructiva.

Lo que llam a la atencin del requisito de

pedir ayuda inm ediatam ente es que con

frecuencia va contra la intuicin de los

gerentes que estn acostum brados a ani-

m ar a los trabajadores a que resuelvan

los problem as por su propia cuenta antes

de pedir ayuda. Pero entonces los pro-

blem as perm anecen ocultos y no son

com partidos o resueltos por toda la em -

presa. La situacin em peora si los traba-

jadores em piezan a resolver los proble-

m as por si m ism os y deciden arbitraria-

m ente cuando el problem a es lo suficien-

tem ente grande que exija un pedido de

ayuda. Los problem as em piezan a

am ontonarse y se los resuelve m ucho

despus, para entonces se puede haber

perdido valiosa inform acin acerca de

las verdaderas causas del problem a.

REGLA3: CMO SE

CONSTRUYE LALNEA DE

PRODUCCIN.

Todas las lneas de produccin en Toyo-

ta son establecidas de tal m anera que to-

dos los productos y servicios fluyen a lo

largo de un tram o sim ple y especifico. El

tram o no debera cam biar a m enos que

se redisee expresam ente la lnea de

produccin. En principio, entonces, no

hay bifurcaciones o ciclos que convulsio-

nen el flujo en ninguna de las cadenas

proveedoras de Toyota. Esa es la

tercera regla.

Para tener una idea concreta de lo que

esto significa, volvam os a nuestro instala-

dor de asientos. Si l necesita m s ta-

pas de pernos de plstico, las pide a

uno que m aneja especficam ente el m a-

terial, el cual es responsable de proveer-

le tapas de pernos. Ese proveedor de-

signado hace pedidos a su propio pro-

veedor designado fuera del alm acn de

la fbrica, quien a su vez, hace el pedi-

do directam ente a su proveedor designa-

do en el punto de em barque de la fbri-

ca de tapas de repuestos. D e esta for-

m a, la lnea de produccin conecta a

cada persona que contribuye a la pro-

duccin y distribucin del producto, des-

de la fbrica de Toyota, a travs de la

em presa que hace el m oldeado, a inclu-

so el productor de las bolitas de plstico.

El punto es que cuando se disean las l-

neas de produccin de acuerdo a la re-

gla 3, los bienes y servicios no fluyen a

la siguiente persona disponible sino a

una persona o m quina especfica. Si

por alguna razn esa persona o m qui-

na no estn disponibles, Toyota lo ve es-

to com o un problem a que podra reque-

rir el rediseo de la lnea.

Sin em bargo, la condicin de que cada

producto siga un cam ino sim ple, pre-es-

pecificado, no significa que cada cam i-

no est dedicado solam ente a un pro-

ducto en particular. M uy por el contrario:

cada lnea de produccin en una planta

de Toyota generalm ente acom oda a m u-

chos m s tipos de productos de lo que

ocurre con sus contrapartes en otras

em presas.

La tercera regla no se aplica solam ente a

productos se aplica tam bin a servi-

cios, com o a los pedidos de ayuda. Si

por ejem plo, nuestro instalador de asien-

47

ALTA GERENCIA Junio - Julio 2000

HARVARD BUSI NESS REVI EW

tos necesita ayuda, eso tam bin viene

de un proveedor en particular y especfi-

co. Y si ese proveedor no puede dar la

ayuda necesaria, ella, a su vez, tiene un

ayudante designado. En algunas plan-

tas de Toyota, este cam ino de ayuda tie-

ne tres, cuatro o cinco conexiones, que

relacionan al trabajador del taller con el

gerente de planta.

La tercera regla va en contra de lo que

dice la sabidura popular acerca de las

lneas de produccin y sobre la capta-

cin de recursosincluso contrariam ente

a lo que piensa la m ayora de la gente

respecto a cm o funciona el Sistem a de

Produccin de Toyota. Segn la sabidu-

ra recibida, a m edida que un producto

o servicio pasa a lo largo de la lnea,

debera ir a la siguiente m quina o per-

sona disponible para aadir todava

m s en el proceso. D el m ism o m odo, la

m ayora de la gente asum e que la ayu-

da debera venir de la prim era persona

disponible en vez de una determ inada

persona. Por ejem plo, en uno de los pro-

veedores de piezas de autom vil que es-

tudiam os, la m ayora de las piezas de

autom vil se podan m oldear en m s de

una prensa y soldar en m s de una esta-

cin de soldadura. Antes de que la em -

presa adoptara el sistem a Toyota, lo que

haca era pasar cada pieza a la prim e-

ra prensa disponible y al prim er soldador

disponible. C uando la planta cam bi

bajo la gua de Toyota, cada tipo de pie-

za segua solam ente un tram o de produc-

cin a lo largo de la planta.

Al pedir que se especifique cada ruta de

flujo, la regla asegura que cada vez que

se use uno tendr lugar un experim ento.

Aqu las hiptesis involucradas en el ca-

m ino designado, de acuerdo a la regla

3, son que cada proveedor conectado

al cam ino es necesario, y que cualquier

proveedor no conectado no es necesa-

rio. Si los trabajadores ubicados donde

un proveedor de piezas de autom vil, se

encontraran con que quieren desviar la

produccin a otra m quina o estacin

de soldadura, o si ellos em pezaran a

buscar ayuda de personas que no sean

sus ayudantes designados, concluiran

que su dem anda actual o capacidad no

se asem ejaba a sus expectativas. Y tam -

poco existira ninguna am bigedad so-

bre qu prensa o soldador estuvo invo-

lucrado. N uevam ente, los trabajadores

volveran a visitar el diseo de su lnea

de produccin. Por lo tanto, la regla 3,

com o las reglas 1 y 2, hacen que Toyo-

ta pueda llevar a cabo experim entos y

perm anecer flexible y sensible.

REGLA4: CMO MEJORAR.

La identificacin de los problem as es sim -

plem ente el prim er paso. Para que la

gente efecte cam bios de una m anera

consistente, debe saber cm o cam biar y

quin es el responsable de hacer los

cam bios. Toyota ensea explcitam ente

a la gente cm o m ejorar, sin esperar que

aprendan nicam ente de su experiencia

personal. Aqu es donde la regla del m e-

joram iento entra en juego. Especfica-

m ente, la regla 4 estipula que cualquier

m ejora a las actividades de produccin,

a las conexiones entre trabajadores y

m quinas, o a los cam inos deben ser

realizados de acuerdo al m todo cientfi-

co, bajo la gua de un profesor, y en el

nivel organizacional m s bajo posible.

Prim ero veam os de qu m anera la gente

de Toyota aprende el m todo cientfico.

D e qu m anera la gente aprende a m e-

jorar.- En 1986, Aisin Seiki, una em pre-

sa del G rupo Toyota que se dedicaba a

fabricar productos com plejos com o tre-

nes elctricos para la industria del auto-

m vil, cre una lnea para producir col-

chones, esto con el objeto de absorber

el exceso de capacidad en una de sus

plantas. D esde 1986, su alcance ha cre-

cido de 200 a 850 tipos de colchones,

su volum en ha aum entado de 160 col-

chones por da a 550. A continuacin

m ostrarem os un ejem plo de cm o lo

hicieron.

En una de nuestras visitas a esa planta,

estudiam os a un equipo de trabajadores

que ensam blaban colchones a los que se

les enseaba a m ejorar sus habilidades

de resolucin de problem as a travs del

rediseo de su propio trabajo. Al princi-

pio, los trabajadores haban sido respon-

sables por efectuar slo su propio traba-

jo estandarizado; no haban sido respon-

sables por resolver problem as. Posterior-

m ente se les asign un lder que los en-

tren cm o encuadrar m ejor los proble-

m as y form ular y probar hiptesis en

otras palabras, les ense cm o usar el

m todo cientfico para disear el trabajo

de equipo de acuerdo con las prim eras

tres reglas. Los resultados fueron im pre-

sionantes. Por ejem plo, uno de los logros

del grupo fue el resideo de la m anera

en que la cinta de orlas se adjuntaba a

los colchones, reduciendo de este m odo

la tasa de defectos en un 90% . (Ver el

cuadro La produccin a pedido en la

Fbrica de C olchones Aisin).

LAPRODUCCIN A

PEDIDO EN LA

FBRICADE

COLCHONESAISIN.

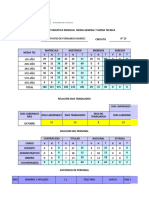

Aisin Seiki produce 850 variedades de

colchones, los cuales se distinguen por

su tam ao, firm eza, tela que cubre el col-

chn, patrn del acolchado y recorte de

la orla. Los clientes pueden hacer un pe-

dido de cualquiera de estos productos

en una tienda al m enudeo, recibindolos

en su propia casa a los tres das, aunque

Aisin m antiene un inventario en la planta

igual a solam ente 1,5 das de dem anda.

Para poder hacer esto, Aisin ha efectua-

do m iles de cam bios en las actividades

individuales de trabajo, en las conexio-

nes entre clientes y proveedores de bie-

nes y servicios interm edios, y en todas

las lneas de produccin. En esta tabla

se m uestran los dram ticos resultados

obtenidos.

48

ALTA GERENCIA Junio - Julio 2000

LA DECODI FI CACI ON DEL ADN DEL SI STEMA DE PRODUCCI ON DE TOYOTA

3 TSSC.- ToyotaSupplier Support Center.

Para efectuar cam bios, se espera que la

gente presente la lgica explcita de las

hiptesis. Veam os lo que esto significa.

H ajim e O hba, gerente general del C en-

tro de Apoyo a Proveedores de Toyota

(TSSC 3 por sus siglas en ingls), estaba

visitando una fbrica en la cual uno de

los consultores del m encionado centro es-

taba llevando a cabo una actividad de

capacitacin y de m ejoram iento (para

una descripcin del papel de los centros

de prom ocin del Sistem a de Produccin

de Toyota vea el recuadro sobre El com -

prom iso de Toyota con el aprendizaje).

El consultor estaba ayudando a los em -

pleados de la fbrica y a sus superviso-

res a reducir el tiem po de ejecucin de

una lnea en particular, y O hba estaba

ah para evaluar el progreso del grupo.

Los m iem bros del grupo em pezaron sus

presentaciones describiendo los pasos

para la creacin del producto delinean-

do todos los problem as que se identifica-

ron cuando estudiaron por prim era vez el

proceso de cam biar una m quina de ha-

cer una pieza a hacer otra, y explicando

los cam bios especficos que haban he-

cho en respuesta a cada uno de esos

problem as. C oncluyeron diciendo

C uando em pezam os, el cam bio reque-

ra 15 m inutos. Tenam os la esperanza

de reducirlo en dos tercios lograr cam -

bios de cinco m inutosde tal form a que

podram os reducir los tam aos de lote en

dos tercios. Por las m odificaciones que

hicim os, logram os un cam bio de tiem po

de siete y m edio m inutos una reduccin

de la m itad.

D espus de su presentacin, O hba pre-

gunt por qu los m iem bros del grupo no

haban logrado la m eta de cinco m inutos

que originalm ente haban establecido.

Ellos se quedaron un poco sorprendidos.

D espus de todo, haban reducido el

tiem po de cam bio en 50% , an as la

pregunta de O hba sugera que haba vis-

to oportunidades para un m ejoram iento

todava m ayor que no se haba aprove-

chado. D ieron explicaciones que tenan

que ver con la com plejidad de la m qui-

na, dificultades tcnicas y costos en au-

m ento del equipo. O hba respondi a

estas respuestas con otras preguntas, ca-

da una con el propsito de forzar al con-

sultor y a la gente de la fbrica a que ar-

ticule y desafe sus suposiciones m s b-

sicas acerca de lo que podra o no po-

dra cam biarse suposiciones que guia-

ban y restringan la form a en que haban

tenido de resolver sus problem as. Esta-

ban seguros que se necesitaban cuatro

pernos? Se podra lograr el cam bio con

dos? Estaban seguros que todos los pa-

sos que se incluan en el cam bio eran ne-

cesarios? Se podran com binar algu-

nos o ser elim inados? Al preguntar por

qu no se haba logrado la m eta de cin-

co m inutos, O hba no estaba sugiriendo

que el equipo haba fallado. Por el con-

trario, l estaba intentando hacerles dar

cuenta que no haban explorado com ple-

tam ente todas sus oportunidades de m e-

joram iento porque no haban cuestiona-

do todas las suposiciones con la suficien-

te profundidad.

Exista una segunda razn para la insis-

tencia de O hba. Lo que estaba tratando

de dem ostrar a los m iem bros del grupo

era que su actividad de m ejoram iento no

se haba llevado a cabo com o si fuera

un experim ento de buena fe. Ellos ha-

ban establecido una m eta de cinco m i-

nutos en base a la prem isa de que los

cam bios rpidos y pequeos lotes eran

m ejor que cam bios lentos y grandes lo-

tes. Pero en esa form a estaban confun-

diendo m etas con predicciones basadas

en hiptesis. La m eta no era una predic-

cin de lo que ellos crean que lograran

a travs de los pasos de m ejoram iento

especfico que haban planeado efec-

tuar. C om o resultado de esto, el esfuer-

zo de m ejoram iento no se haba disea-

do com o un experim ento con una hipte-

sis explcita, claram ente articulada y veri-

ficable de la form a, Si efectuam os los

siguientes cam bios especficos, espera-

m os lograr este resultado especfico.

Aunque haban logrado reducir el tiem po

de cam bio de una m anera considera-

ble, no haban logrado probar la hipte-

sis im plcita en su esfuerzo. Para O hba,

era crtico que sus trabajadores y super-

visores entendieran que la form a en que

hicieron los cam bios era tan im portante

com o los cam bios que hicieron.

Q uin efecta el m ejoram iento.- Los tra-

bajadores de prim era lnea efectan el

m ejoram iento a su propio trabajo, y los

supervisores les dirigen y ayudan en ca-

lidad de m aestros. Si algo sale m al con

49

ALTA GERENCIA Junio - Julio 2000

HARVARD BUSI NESS REVI EW

Estilos 200 325 670 750 850

Unidades por da 160 230 360 530 550

Unidades por persona 8 11 13 20 26

Indice de productividad 100 138 175 197 208

Inventario de productos

terminados (das) 30 2,5 1,8 1,5 1,5

Nmero de lneas de

ensamblaje 2 2 3 3 2

1986 1988 1992 1996 1997

la form a en que un trabajador se conec-

ta con un proveedor en particular dentro

del rea inm ediata de ensam blaje, los

dos hacen m ejoram ientos con la ayuda

de su supervisor com n. Por ejem plo, el

grupo Aisin que describim os anterior-

m ente estaba com puesto de los trabaja-

dores de ensam blaje de lnea y del su-

pervisor, que tam bin era su instructor.

C uando se efectan cam bios a gran es-

cala, Toyota se asegura que se creen

equipos de m ejoram iento com puestos

de gente que est directam ente afecta-

da y la persona responsable de supervi-

sar los cam inos que estn involucrados.

Por lo tanto, el proceso perm anece igual

incluso en los niveles m s altos. En la f-

brica de colchones Aisin, descubrim os

que el gerente de planta tena la respon-

sabilidad de guiar el cam bio de tres l-

neas de produccin nuevam ente a dos

(el nm ero haba subido a tres para en-

frentar un increm ento en los tipos de pro-

ducto). El estaba involucrado no sola-

m ente debido a que era un gran cam bio

sino porque tena una responsabilidad

operacional para supervisar la form a en

que el trabajo flua desde las lneas de

alim entacin hasta las lneas finales de

ensam blaje. D e esta form a, se asegura

que la resolucin de problem as y el

aprendizaje se lleven a cabo en todos

los niveles de la em presa. C laro que co-

m o ya lo hem os visto, Toyota traer ex-

pertos externos cuando sea necesario,

para asegurar la calidad del proceso de

aprendizaje.

En el largo plazo, las estructuras organi-

zacionales de las em presas que siguen

el Sistem a de Produccin de Toyota cam -

biarn para adaptarse a la naturaleza y

frecuencia de los problem as que encuen-

tran. Puesto que los cam bios organiza-

cionales generalm ente se los hace en el

nivel m s bajo, sin em bargo, para los

de fuera puede resultar m uy difcil detec-

50

ALTA GERENCIA Junio - Julio 2000

LA DECODI FI CACI ON DEL ADN DEL SI STEMA DE PRODUCCI ON DE TOYOTA

Todas las organizaciones que estudiam os y que son adm inistradas de acuerdo al

Sistem a de Produccin de Toyota com parten una creencia extraordinaria de que

la gente es el activo m s im portante de la corporacin y que invertir en su cono-

cim iento es necesario para lograr la com petitividad. Por lo que en estas organiza-

ciones se espera que todos los gerentes pueden realizar el trabajo de todos aque-

llos que supervisan y tam bin ensear a sus trabajadores com o resolver problem as

de acuerdo al m todo cientfico. El m odelo de liderazgo se aplica tanto a los su-

pervisores del equipo lderde prim er nivel com o a los jefes m xim os de la or-

ganizacin. En esa form a, todos en Toyota com parten el desarrollo de los recur-

sos hum anos. D e hecho, hay un cam ino en cascada para la enseanza, el cual

em pieza con el gerente de planta que capacita a todos los em pleados.

Para reforzar el proceso de aprendizaje y m ejoram iento, en el G rupo Toyota ca-

da planta y unidad principal de negocio em plea un nm ero de consultores del Sis-

tem a de Produccin de Toyota cuya responsabilidad principal es ayudar a los ge-

rentes de m s jerarqua a que m anejen su organizacin hacia un ideal. Estos

aprendices-lderes-m aestroslo consiguen al identificar incluso problem as m s su-

tiles y difciles, y enseando a la gente a cm o resolver sus problem as en form a

cientfica.

M uchos de estos individuos han recibido una capacitacin intensa en la D ivisin

de C onsultora de la G erencia de O peraciones de Toyota (O M C D

4

por sus siglas

en ingls). Esta divisin se estableci en Japn com o resultado de los esfuerzos

de Taiichi O hno uno de los arquitectos originales del Sistem a de Produccin de

Toyotapara desarrollar y difundir el sistem a a travs de Toyota y sus proveedo-

res. M uchos de los m xim os ejecutivos de Toyota incluido el nuevo presidente

de Toyota, Fujio C ho han pulido sus habilidades dentro de la D ivisin de C on-

sultora. D urante su perm anencia en la D ivisin de C onsultora, que se puede ex-

tender por aos, a los em pleados de Toyota se les excusa de toda responsabili-

dad de lnea, dndoles en vez de esto la responsabilidad de llevar adelante el

m ejoram iento y las actividades de capacitacin en las plantas de Toyota y sus pro-

veedores. Al apoyar en esta form a todas las operaciones de planta y logsticas

de Toyota, la D ivisin de C onsultora sirve com o centro de capacitacin, que for-

talece la experiencia de los consultores al darles oportunidad de resolver m uchos

problem as difciles y ensearles a otros a hacer lo m ism o.

En 1992, Toyota fund el C entro de Apoyo a Proveedores de Toyota en los Esta-

dos U nidos con el objeto de dar a las em presas norteam ericanas capacitacin en

el Sistem a de Produccin de Toyota. Siguiendo el m odelo de O M C D , TSSC ha

dado talleres a m s de 140 em presas y asistencia directa a 80. Aunque la m a-

yora de estas em presas son proveedoras de autom viles, pocas son exclusiva-

m ente proveedoras de Toyota; los participantes vienen de otras industrias y de uni-

versidades, organizaciones de gobierno y asociaciones de industria. D e hecho,

la m ayor parte de la investigacin para el presente trabajo se deriv de la expe-

riencia de uno de los autores que fue m iem bro de un equipo de TSSC por cinco

m eses, prom oviendo el Sistem a de Produccin de Toyota en una planta que pro-

vee a Toyota y a otras dos plantas de ensam blaje de autos.

E EL L C O M PRO M I SO C O M PRO M I SO D E D E T TO Y O T O Y O TA A C O N C O N EL EL A PREN D I Z A JE A PREN D I Z A JE

4 OMCD.- Operations Management Consulting

Division.

tarlos. Eso es debido a que la naturaleza

de los problem as es la que determ in

quien debe resolverlos y cm o se disea

la organizacin. U na consecuencia es

que diferentes estructuras organizaciona-

les pueden coexistir m uy felizm ente inclu-

so en la m ism a planta.

C onsiderem os la planta para trabajar

m otores de Toyota en Kam igo, Japn. La

planta tiene dos divisiones de m quinas,

cada una de las cuales tiene tres talleres

independientes de produccin. C uando

estuvim os de visita en el verano de

1998, la gente de produccin en la pri-

m era divisin de m quinas dependa de

los jefes de taller, y los ingenieros de pro-

ceso respondan directam ente al jefe de

divisin. Sin em bargo, en la segunda di-

visin de m quinas, los ingenieros esta-

ban distribuidos en los tres talleres y, de

la m ism a m anera que los trabajadores

de produccin, respondan a varios jefes

de taller. N inguna de las estructuras or-

ganizacionales es inherentem ente supe-

rior. En vez de esto, la gente que entre-

vistam os explicaba, los problem as en la

prim era divisin creaban una situacin

que exiga que los ingenieros aprendan

uno del otro y que renan sus recursos de

ingeniera. Por el contrario, los proble-

m as que surgieron en la segunda divisin

exigan que la gente de produccin y de

ingeniera coopere en el nivel de los ta-

lleres individuales. As las diferencias or-

ganizacionales reflejan el hecho de que

las dos divisiones enfrentaban diferentes

problem as.

LANOCIN DE LO IDEAL EN

TOYOTA.

Al inculcar el m todo cientfico en todos

los niveles de la fuerza de trabajo, Toyo-

ta asegura que la gente plantear con

claridad las expectativas que estar pro-

bando cuando im plem ente los cam bios

que ha planeado. Pero por encim a de

esto, encontram os que la gente en las

em presas que siguen el Sistem a de Pro-

duccin de Toyota com parte una m eta

com n. C om parten un sentir com n de lo

que sera el sistem a ideal de produccin,

y esa visin com partida les m otiva a

efectuar las m ejoras m s all de lo que

sim plem ente sera necesario para res-

ponder a las necesidades actuales de

sus clientes. Esta nocin del ideal es pro-

funda, y consideram os que es esencial

para entender el Sistem a de Produccin

de Toyota.

C uando se habla del ideal, los trabaja-

dores de Toyota no se refieren a algo fi-

losficam ente abstracto. Ellos tienen una

definicin concreta en m ente, una que es

increblem ente consistente en toda la em -

presa. Especficam ente, para los traba-

jadores de Toyota, el resultado de una

persona, grupo de gente o m quina

ideal:

Es que no tenga defectos (esto quiere

decir, que tiene las caractersticas y el

desem peo que el cliente espera);

Se puede entregar un pedido a la vez

(un tam ao de lote de uno);

HARVARD BUSI NESS REVI EW

Se puede proveer la versin requerida

a peticin;

Se puede entregar inm ediatam ente;

Se puede producir sin echar a perder

ningn m aterial, m ano de obra, ener-

ga, u otros recursos (tales com o costos

asociados con el inventario); y

Se puede producir en un am biente de

trabajo seguro en aspectos fsicos,

em ocionales y profesionales para ca-

da em pleado.

C ontinuam ente encontram os gente en

plantas que usaban el Sistem a de Produc-

cin de Toyota haciendo cam bios que lle-

vaban las operaciones hacia este ideal.

En una em presa que produca productos

electrom ecnicos, por ejem plo, encontra-

m os que los trabajadores haban inventa-

do un nm ero de m edidas ingeniosas pa-

ra detectar el error que generaba una se-

al sim ple, no am bigua de s o no para

indicar si el resultado estaba libre de de-

fectoscom o se especificaba en el ideal.

En otra planta, que fabricaba piezas que

se m oldean a inyeccin, encontram os

que los trabajadores haban reducido el

tiem po que tom aba cam biar una m atriz

de m oldeado grande de un tiem po rcord

de cinco m inutos a tres m inutos. Esto per-

m iti a la em presa reducir el tam ao de

los lotes de cada parte que produca en

un 40% , acercndose al tam ao ideal de

lotes de uno. A m edida que Toyota se

acerca hacia el ideal, puede considerar

tem poralm ente una de sus dim ensiones

com o m s im portante que otra. Algunas

veces esto puede resultar en prcticas que

van en contra de la nocin popular de las

operaciones de Toyota. H em os visto ca-

sos donde Toyota m antiene niveles gran-

des de inventario o produce tam aos de

lote m s grandes de lo que los observa-

dores generalm ente esperan de una ope-

racin de justo a tiem po, com o describi-

m os en el recuadro M edidas de registro

del Sistem a de Produccin de Toyota.

El estado ideal de Toyota com parte m u-

chas caractersticas de la nocin popular

de adaptacin en m asa al usuario la

habilidad de crear virtualm ente variacio-

nes infinitas de un producto en una form a

lo m s eficiente posible y al costo m s

bajo posible. En el anlisis final, la plan-

ta ideal de Toyota ciertam ente ser aque-

lla donde el cliente de Toyota se acerque

a un punto de em barque, pida un pro-

ducto o servicio adaptado a sus necesi-

dades, y lo obtenga instantneam ente

sin ningn defecto. Al extrem o que una

planta de Toyota o la actividad de un

trabajador de Toyotano cum pla este

ideal, ese defecto es una fuente de ten-

sin creativa para aum entar m s los es-

fuerzos.

EL IMPACTO ORGANIZACIONAL

DE LASREGLAS.

Si son las reglas las que hacen que las

em presas que usan el Sistem a de Produc-

cin de Toyota sean una com unidad de

LA DECODI FI CACI ON DEL ADN DEL SI STEMA DE PRODUCCI ON DE TOYOTA

53

ALTA GERENCIA Junio - Julio 2000

HARVARD BUSI NESS REVI EW

Toyota no considera ninguna de las herram ientas o prcticas tales com o kanban o conexiones andon, que tanta gente de fue-

ra ha observado y copiadocom o fundam entales para el Sistem a de Produccin de Toyota. Toyota las usa sim plem ente com o

respuestas tem porales a problem as especficos que sern tiles hasta que se encuentre un m ejor acercam iento o que cam bien

las condiciones. Se las conoce m s com o m edidas de registroen vez de soluciones, porque esto im plicara una resolucin

perm anente a un problem a. A lo largo de los aos, la em presa ha desarrollado un fuerte grupo de herram ientas y prcticas

que las usa com o m edidas de registro, pero m uchas se han cam biado o incluso se las ha elim inado a m edida que se hacan

m ejoras.

As que si una em presa usa o no cualquier herram ienta o prctica en particular no es una indicacin de que est verdadera-

m ente aplicando las reglas de diseo y m ejoram iento de Toyota. En particular, contrariam ente a la im presin de que el concep-

to de inventario cero es el punto neurlgico del sistem a de Toyota, observam os m uchos casos en los cuales Toyota en realidad

acum ula un inventario de m ateriales com o una m edida de registro. El sistem a ideal de hecho no tendra necesidad de inventa-

rio. Pero en la prctica, existen ciertas circunstancias que lo hacen necesario:

TIEM PO S M UERTO S O IN AC TIVIDAD IM PREDEC IBLES. A veces una persona o m quina no puede responder a una solicitud cuando le

llega un pedido, debido a una falla m ecnica inesperada. Por esta razn, se m antiene una reserva de seguridad para pro-

teger al cliente contra este tipo de sucesos fortuitos. La persona responsable de asegurar la confiabilidad de una m quina o

proceso es propietaria de ese inventario y lucha para reducir la frecuencia y el tiem po de inactividad de tal m anera que se

pueda reducir la reserva de seguridad.

DISPO SIC IO N ES Q UE C O N SUM EN TIEM PO . Las dificultades que existen para cam biar una m quina de procesar un tipo de produc-

to a otro puede ser un im pedim ento para que un proveedor responda inm ediatam ente. Por lo tanto, los proveedores produci-

rn el producto en tam aos de lote superiores a uno y guardarn el exceso com o inventario de tal m anera que se pueda aten-

der al cliente en form a inm ediata. Por supuesto, los proveedores van a tratar de reducir continuam ente el tiem po de cam bio

para m antener los tam aos de lote y el alm acenam iento de inventario lo m s pequeo posible. Aqu, los dueos de tanto el

problem a y el registro de m edida son el operador de la m quina y el lder del equipo, quienes son responsables por la re-

duccin del tiem po de cam bio y de los tam aos de lote.

VO LATILIDAD EN LA M EZC LA Y VO LUM EN DE LA DEM AN DA DEL C LIEN TE.En algunos casos, los clientes tienen una variedad tan grande e

im predecible de necesidades que es im posible que una planta ajuste su produccin a ellas en una form a lo suficientem ente

rpida. En esos casos, las reservas interm edias se m antienen en o cerca del punto de em barque com o una m edida de regis-

tro. Las reservas interm edias tam bin sirven de seal a produccin y los gerentes de ventas de que la persona que trabaja

m s directam ente con el cliente debe contribuir a que ste elim ine las causas ocultas de cualquier fluctuacin que se pueda

prevenir en la dem anda.

En m uchos casos, se m antiene el m ism o tipo de producto en diferentes tipos de inventario. Toyota no junta sus distintas clases

de inventario, aunque hacerlo reducira sus necesidades de inventario en el corto plazo. Esto podra sonar paradjico para un

sistem a gerencial tan conocido popularm ente por su aborrecim iento a los desperdicios. Pero se puede resolver la paradoja

cuando reconocem os que los gerentes y trabajadores de Toyota estn tratando de parangonar cada m edida de registro con ca-

da problem a.

N o existe relacin entre la razn de m antener reservas de seguridad falta de confiabilidad en el procesoy la razn para

m antener reservas interm edias fluctuaciones en la dem anda del cliente. El reunir las dos hara difcil distinguir entre las activi-

dades separadas y las conexiones entre cliente-proveedor que se hallan involucradas. El inventario tendra m uchos propietarios

y la razn para su uso llegara a ser am bigua. El hecho de juntar el inventario por lo tanto confunde tanto la propiedad com o

la causa de los problem as, haciendo que sea difcil introducir m ejoras.

M ED I D A S D E REG I STRO D EL SI STEM A D E PRO D U CCI N D E TO Y O T M ED I D A S D E REG I STRO D EL SI STEM A D E PRO D U CCI N D E TO Y O TA A

cientficos desem peando experim entos

continuos, entonces por qu estas em -

presas no estn en una estado de caos?

Por qu una persona hace un cam bio

sin afectar adversam ente el trabajo de

otras personas en la lnea de produc-

cin? C m o puede Toyota introducir

constantem ente cam bios en sus opera-

ciones m antenindose al m ism o tiem po

a toda m echa? En otras palabras, de

qu m anera m ejora Toyota y perm anece

estable al m ism o tiem po?

U na vez m s, la respuesta est en las re-

glas. Al hacer que la gente pueda y sea

responsable de hacer y m ejorar su pro-

pio trabajo, al estandarizar conexiones

entre clientes y proveedores individua-

les, y al em pujar la resolucin de proble-

m as de conexin y de flujo al nivel m s

bajo posible, las reglas crean una orga-

nizacin con una estructura m odular ani-

dada, en vez de unas m uecas rusas tra-

dicionales que encajan una dentro de la

otra. El gran beneficio de organizacio-

nes anidadas y m odulares es que la gen-

te puede im plem entar cam bios de dise-

o en una parte sin afectar indebida-

m ente a otras. Esa es la razn por la que

los gerentes de Toyota pueden delegar

tanta responsabilidad sin crear caos.

O tras em presas que siguen las reglas

tam bin encontrarn que es posible ha-

cer cam bios sin experim entar interrupcio-

nes indebidas.

Por supuesto, las estructuras de otras em -

presas tienen caractersticas en com n

con aquellas que siguen el Sistem a de

Produccin de Toyota, pero en nuestra

investigacin encontram os que ninguna

em presa que tuviera todas ellas no si-

guiera el sistem a. Puede que en ltim a

instancia se pueda construir la estructura

solam ente invirtiendo el tiem po que To-

yota lo ha hecho. Pero consideram os

que si una em presa se dedica a dom inar

las reglas, est en una m ejor posicin

para replicar el AD N de Toyota y con

ste, su desem peo.

54

ALTA GERENCIA Junio - Julio 2000

LA DECODI FI CACI ON DEL ADN DEL SI STEMA DE PRODUCCI ON DE TOYOTA

You might also like

- La Decodificación Del ADN Del Sistema de Producción de ToyotaDocument12 pagesLa Decodificación Del ADN Del Sistema de Producción de ToyotaAlonso QuijanoNo ratings yet

- Toyota Adn PDFDocument13 pagesToyota Adn PDFJose Gonzales100% (1)

- Descifrando El ADN Del Sistema de Producción ToyotaDocument13 pagesDescifrando El ADN Del Sistema de Producción ToyotaNatalia SantiestebanNo ratings yet

- Descifrando El ADN ToyotaDocument20 pagesDescifrando El ADN ToyotaDallins OlórteguiNo ratings yet

- 5 Descifrando Dna Toyota2Document16 pages5 Descifrando Dna Toyota2Jorge SalgadoNo ratings yet

- Decoding+the+DNA+of+the+Toyota+Production+System en EsDocument19 pagesDecoding+the+DNA+of+the+Toyota+Production+System en EsJairo Perez GonzalezNo ratings yet

- Descifrando el ADN del Sistema de Producción ToyotaDocument12 pagesDescifrando el ADN del Sistema de Producción ToyotaEstrategia FocalizadaNo ratings yet

- Tarea 2 de Planeacion y ControlDocument6 pagesTarea 2 de Planeacion y ControlJesus MuñozNo ratings yet

- Decodificando El Adn ToyotaDocument13 pagesDecodificando El Adn ToyotaRodolfo VillasanteNo ratings yet

- La Decodificación Del ADN de TPSDocument13 pagesLa Decodificación Del ADN de TPSCarlos LeguaNo ratings yet

- Caso ToyotaDocument19 pagesCaso ToyotaEvelynGonzalesRomán0% (1)

- Traducción 3 ToyotaDocument19 pagesTraducción 3 Toyotajavier_torres_4No ratings yet

- Asignacion No. 2 Adn ToyotaDocument4 pagesAsignacion No. 2 Adn ToyotaArleth GaxiolaNo ratings yet

- Toyota Ha Sido y Es Por Mucho Aclamado Por Su Sistema de Producción Ya Que Se Considera Que Este Es El Origen Principal de Su Excelente Desempeño Como ProductorDocument2 pagesToyota Ha Sido y Es Por Mucho Aclamado Por Su Sistema de Producción Ya Que Se Considera Que Este Es El Origen Principal de Su Excelente Desempeño Como ProductorROBERTO CARLOS DURAND DAVALOSNo ratings yet

- DNA ToyotaDocument2 pagesDNA ToyotaOscar HurtadoNo ratings yet

- Tarea 2 de Planeacion y Control Jesus AntonioDocument10 pagesTarea 2 de Planeacion y Control Jesus AntonioJesus MuñozNo ratings yet

- Parte 1 MONOGRAFIA DE TOYOTADocument6 pagesParte 1 MONOGRAFIA DE TOYOTADino AmanquiNo ratings yet

- Que Es KanbanDocument84 pagesQue Es KanbanmezafcoNo ratings yet

- CASO ToyotaDocument4 pagesCASO Toyotaraul sumNo ratings yet

- El Management Japonés en El Extranjero (Alondra)Document15 pagesEl Management Japonés en El Extranjero (Alondra)Alondra DelgadoNo ratings yet

- PreguntasDocument9 pagesPreguntasNicolas IgnacioNo ratings yet

- Caso ToyotaDocument10 pagesCaso ToyotaSebastian LavinNo ratings yet

- Sistemas de ManufacturaDocument11 pagesSistemas de Manufacturaaldo ornelasNo ratings yet

- Metodos SPTDocument22 pagesMetodos SPTFrank Torres AtúncarNo ratings yet

- Ensayo SYCSADocument4 pagesEnsayo SYCSAEDUARDO RAMIREZ MELLADONo ratings yet

- 14 Principios Del Sistema Toyota (The Toyota Way) 2020Document17 pages14 Principios Del Sistema Toyota (The Toyota Way) 2020Aline Abarca MattarNo ratings yet

- Reporte de InvestigaciónDocument17 pagesReporte de InvestigaciónEDUARDO CIRILO BERMAN ALARCONNo ratings yet

- Aprende A Liderar en ToyotaDocument11 pagesAprende A Liderar en ToyotaAgustin Vazquez Contreras50% (2)

- Sintesis El ADN de ToyotaDocument11 pagesSintesis El ADN de ToyotalinaNo ratings yet

- Unidad I - Gestión y Optimización Procesos Lean - PARTE IDocument24 pagesUnidad I - Gestión y Optimización Procesos Lean - PARTE IHugo LagosNo ratings yet

- Proyecto Final CostosDocument17 pagesProyecto Final CostosJorge Alberto Tamayo GonzalezNo ratings yet

- Win - Win Filosof A de ToyotaDocument6 pagesWin - Win Filosof A de Toyotabatichic250% (1)

- Las claves del éxito de Toyota: la estandarizaciónDocument14 pagesLas claves del éxito de Toyota: la estandarizaciónCarlos Andrés Mendoza DiazNo ratings yet

- Fundamentos del JIT: origen, conceptos y aplicaciónDocument31 pagesFundamentos del JIT: origen, conceptos y aplicaciónPaola FloresNo ratings yet

- Las Claves Del Layout Segun ToyotaDocument5 pagesLas Claves Del Layout Segun ToyotaMarthiin Barron50% (2)

- El Sistema de Produccion Toyota - Yasuhiro MondenDocument303 pagesEl Sistema de Produccion Toyota - Yasuhiro MondenAlberto Javier Lopez Arrioja86% (7)

- Universidad Ecci Trabajo de Calidad de ProcesosDocument19 pagesUniversidad Ecci Trabajo de Calidad de ProcesosAndres CruzNo ratings yet

- Control de calidad de procesos en mecánica automotrizDocument19 pagesControl de calidad de procesos en mecánica automotrizAndres CruzNo ratings yet

- Toyotismo RLOPEZ METALMECÁNICA INSUTECDocument4 pagesToyotismo RLOPEZ METALMECÁNICA INSUTECMatias Ariel HerreraNo ratings yet

- Sistema de Manufactura Toyota: Justo a Tiempo, Jidoka y KaizenDocument9 pagesSistema de Manufactura Toyota: Justo a Tiempo, Jidoka y KaizenAlfredo CoronadoNo ratings yet

- El sistema de producción TOYOTADocument8 pagesEl sistema de producción TOYOTACesar Leandro AYALA BARRRERONo ratings yet

- Sistema Toyota Resolucion de ProblemasDocument6 pagesSistema Toyota Resolucion de ProblemasDany AriasNo ratings yet

- Shigeo ShingoDocument24 pagesShigeo ShingoBryan DavisNo ratings yet

- Sistema de Produccion ToyotaDocument26 pagesSistema de Produccion ToyotaIno RamosNo ratings yet

- Trabajo DelphiDocument11 pagesTrabajo DelphiJunior O. BañuelosNo ratings yet

- Tarea11 GestionDocument4 pagesTarea11 GestionHeidi Diana Asencios CcellccasccaNo ratings yet

- Actividad 1.3Document5 pagesActividad 1.3Carlos JdcNo ratings yet

- Toyotismo y Organización de Su TrabajoDocument5 pagesToyotismo y Organización de Su TrabajoHendix GorrixeNo ratings yet

- Filosofía Toyota LeanDocument5 pagesFilosofía Toyota LeanAlanHerenciaRNo ratings yet

- 1-Ejemplo Tec de GRPDocument18 pages1-Ejemplo Tec de GRPboligoma1No ratings yet

- Las Claves Del Layout Según ToyotaDocument4 pagesLas Claves Del Layout Según ToyotaManny PelaezNo ratings yet

- Taiichi OhnoDocument8 pagesTaiichi OhnoMariana Contreras100% (1)

- TOYOTADocument17 pagesTOYOTAKaterine Vera MarulandaNo ratings yet

- Tarea # 5 ToyotaDocument5 pagesTarea # 5 ToyotaDariox Bravo MolinaNo ratings yet

- Ejemplo de Aplicacion de Poka YokeDocument7 pagesEjemplo de Aplicacion de Poka YokeYurika ToledoNo ratings yet

- Mejora de métodos y tiempos de fabricaciónFrom EverandMejora de métodos y tiempos de fabricaciónRating: 5 out of 5 stars5/5 (2)

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209From EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209No ratings yet

- Montaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208From EverandMontaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208Rating: 3 out of 5 stars3/5 (1)

- 05.21-22. - Formato de Estadistica Año Escolar 2021-2022pruebaDocument14 pages05.21-22. - Formato de Estadistica Año Escolar 2021-2022pruebaZoris Darllenis Gonzalez TovarNo ratings yet

- Informe #223-2020 Requerimiento de Repuesto D6T Cat 9.11.2020Document1 pageInforme #223-2020 Requerimiento de Repuesto D6T Cat 9.11.2020ferNo ratings yet

- Sopa de Letras Big Challenge T2Document1 pageSopa de Letras Big Challenge T2rlsh21072010No ratings yet

- Las VacacionesDocument17 pagesLas VacacionesViviana Eunice ValdezNo ratings yet

- Residuos TareaDocument6 pagesResiduos TareaYuly AndreaNo ratings yet

- Clase 2-3 Aplicaciones Moviles en La Web para EnfermeriaDocument16 pagesClase 2-3 Aplicaciones Moviles en La Web para EnfermeriaJersson Cristian Villala AlavaNo ratings yet

- Estandares Prevención Fatalidad (Epf) PDF Mercancías Peligrosas PeatonalDocument1 pageEstandares Prevención Fatalidad (Epf) PDF Mercancías Peligrosas PeatonalShirley BriceñoNo ratings yet

- Cementerio Diocesano de Sogamoso Y Jardines de La Esperanza NIT: 800.253.666-2Document12 pagesCementerio Diocesano de Sogamoso Y Jardines de La Esperanza NIT: 800.253.666-2NATALIA OSPINANo ratings yet

- Presentacion PreprensaDocument55 pagesPresentacion PreprensaWicala Castillo100% (1)

- Educacion y Sociedad 03Document228 pagesEducacion y Sociedad 03lncolon2002No ratings yet

- Libro Cientifico La Investigacion Como Medio de Desarrollo Paz y Mejoramiento Rural IES CINOCDocument141 pagesLibro Cientifico La Investigacion Como Medio de Desarrollo Paz y Mejoramiento Rural IES CINOCSalvador Estrella GarcíaNo ratings yet

- Práctica 7Document9 pagesPráctica 7Alan Sebastian Lopez BaezNo ratings yet

- Acfrogdobw3dm4btnprrh2j2h55dxo9o04jmfz D9nmec5cuhqijeravc92b6ctgz8ecatfpxxzu4xxvt23 MJDF Hfnvesxlgtzzcp17zfzkwjs4l7bjruaf6zfmqwm6vuvair21x C4iyzaodxDocument74 pagesAcfrogdobw3dm4btnprrh2j2h55dxo9o04jmfz D9nmec5cuhqijeravc92b6ctgz8ecatfpxxzu4xxvt23 MJDF Hfnvesxlgtzzcp17zfzkwjs4l7bjruaf6zfmqwm6vuvair21x C4iyzaodxKaterine Alzate HernandezNo ratings yet

- Resumen Capitulo 1Document10 pagesResumen Capitulo 1Victoria Peña CNo ratings yet

- ClickBank Zero PDFDocument11 pagesClickBank Zero PDFAlvaro Ismael Hernández MurilloNo ratings yet

- Tesis Ecuador PDFDocument165 pagesTesis Ecuador PDFBrayan D. Vergara PoloNo ratings yet

- Planificacion Centrada en La PersonaDocument78 pagesPlanificacion Centrada en La Personajuanmi88% (8)

- Micro CotocollaoDocument3 pagesMicro CotocollaocabasNo ratings yet

- Aguacates JuanDocument4 pagesAguacates JuanMarielis RodriguezNo ratings yet

- Contratos Civiles - Foro 2Document2 pagesContratos Civiles - Foro 2Style Sweet Water PrintNo ratings yet

- Medidor de Intensidad: Guía Del UsuarioDocument30 pagesMedidor de Intensidad: Guía Del UsuarioGustavo Peyte0% (2)

- Guía de estudio de soportes contablesDocument25 pagesGuía de estudio de soportes contablesAndres JoyaNo ratings yet

- Reseña de Documental La Riqueza de Las NacionesDocument1 pageReseña de Documental La Riqueza de Las NacionesANTHONY DEL ROSARIONo ratings yet

- Plan de Capacitación en Comunicación Interna y ExternaDocument4 pagesPlan de Capacitación en Comunicación Interna y ExternaDagoNo ratings yet

- Lista de Referencias APADocument9 pagesLista de Referencias APAelgrandulonNo ratings yet

- Practico 1Document12 pagesPractico 1Maria Inés MorenoNo ratings yet

- Brochure - La LlamaDocument7 pagesBrochure - La LlamaMelina SantosNo ratings yet

- Principios de MicroeconomíaDocument44 pagesPrincipios de MicroeconomíaAndrea BallesteroNo ratings yet

- Memoria Descriptiva Arquitectura 20201025 211534 944Document10 pagesMemoria Descriptiva Arquitectura 20201025 211534 944leyton wladirNo ratings yet

- Notación CientíficaDocument5 pagesNotación Científicafranco270982No ratings yet