Professional Documents

Culture Documents

Influencia de la relación A/C en las propiedades del hormigón

Uploaded by

Dario TorresOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Influencia de la relación A/C en las propiedades del hormigón

Uploaded by

Dario TorresCopyright:

Available Formats

1 de 12

INTRODUCCION

La relacin agua/cemento conocida como a/c, es la proporcin utilizada para obtener las

diferentes mezclas tanto para la obtencin de morteros como de hormigones.

El agua-cemento se trata de la relacin peso del agua al peso del cemento utilizado en una mezcla

de hormign.

Tiene una influencia importante en la calidad del hormign producido.

La menor proporcin de agua-cemento conduce a la mayor resistencia y durabilidad, pero puede

hacer la mezcla ms difcil de manejar y vertir.

Las dificultades de colocacin se pueden resolver mediante el uso de plastificante.

La relacin agua-cemento es independiente del contenido total de cemento (y en el total

contenido de agua) de una mezcla de hormign.

El concepto de agua cemento fue y publicado por primera vez en 1918.

El Hormign endurece como resultado de la reaccin qumica entre el cemento y el agua

conocida como la hidratacin.

Por cada 2 kilos de cemento, de agua se necesita para completar la reaccin.

Esto resulta en una relacin agua/cemento de 1:4 o 25%.

En realidad, una mezcla formada con un 25% de agua es demasiada seca y no conviene lo

suficientemente bien como para ser colocado, ya que la parte del agua es absorbida por la arena y

la piedra, y no est disponible para participar en la reaccin de hidratacin.

Por lo tanto, ms agua se utiliza, entonces es tcnicamente necesario para reaccionar con el

cemento.

Ms tpico de agua/cemento de los coeficientes de 35% a 40% de sus ingresos, junto con un

plastificante.

2 de 12

El exceso de agua se traducir en la solucin y la segregacin de la arena y piedra de los

componentes (ms de arena en la parte superior capas debido a que la piedra se asentarn en la

parte inferior).

Adems, el agua que no es consumida por la reaccin de hidratacin que al final acabar

abandonando el hormign, ya que se endurece.1

1. http://www.arqhys.com/trabajabilidad-concreto.html

3 de 12

OBJETIVO

1. Determinar cmo influye la cantidad de agua en una mezcla tanto en sus propiedades del

hormign en estado fresco como del hormign en estado endurecido.

2. Comparar y verificar la influencia de la relacin A/C.

EQUIPO

1. Balanza mecnica de capacidad 100 kg (A 0.2 kg).

2. Balanza de brazo mecnico de capacidad 21 kg (A 1 g).

3. Bandejas metlicas.

4. Cono de Abrams (20cm diam. Inferior, 10 cm diam. Sup, 30 cm de Long).

5. Martillo de goma

6. Llana.

7. 3 cilindros de prueba (30 cm de Long, 10 cm de dimetro).

8. Varilla para compactacin del hormign.

9. Cucharas.

10. Palas.

11. Carretilla.

MATERIAL

1. Agregado grueso de la cantera de Pifo (19.86 kg).

2. Agregado fino de la cantera de El Chasqui (14.24 kg).

3. Cemento Selva Alegre (6.47 kg).

4. Agua Potable (4.86 lts + 1 lts de correccin).

4 de 12

PROCEDIMIENTO

1. Pesamos los cilindros vacos en la balanza de capacidad de 100 kg.

2. En la bandeja metlica colocamos el agregado grueso, agregado fino, cemento y el agua.

3. Mezclamos los componentes hasta obtener una mezcla nueva.

4. De la nueva mezcla observamos si tiene buena tabajabilidad o no.

5. Observamos si tiene exudacin y segregacin.

6. Para medir el asentamiento utilizamos el cono de abrams.

7. Llenamos el cono con la mezcla en 3 capas, cada capa la vamos compactando con la

varilla dando 25 golpes.

8. Luego de compactada cada capa damos pequeos golpes al cono con el martillo de goma.

9. En la ltima capa rasamos la superficie con la varilla.

10. Levantamos el cono en forma vertical lo damos la vuelta lo colocamos junto a la mezcla y

medimos su asentamiento.

11. Llenamos los cilindros con la mezcla, en tres capas.

12. Cada capa debemos compactarla.

13. Pesamos los moldes llenos.

14. Dejamos reposar durante 24 hs.

15. Desencoframos y los ponemos en la cmara de humedad hasta los 7 das siguientes.

16. Ensayamos los cilindros para determinar su resistencia.

5 de 12

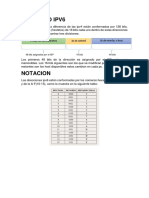

CUADRO DE DATOS Y RESULTADOS

DOSIFICACION

DOSIFICACION

SUBGRUPO

A/C

0.48

1.00

2.2

3.00

0.60

1.00

2.2

3.00

0.75

1.00

2.2

3.00

0.80

1.00

2.2

3.00

AGUA DE CORRECCION

DOSIFICACION

SUBGRUPO

A correccin

kg

lts

kg

lts

A/C

3.23

6.74

14.82

20.21

3.97

6.62

14.56

19.85

4.86

6.47

14.24

19.42

5.14

6.43

14.14

19.29

6 de 12

CILINDROS ENSAYADOS A LOS 7 DIAS

MASA

MASA

VOLUMEN DENSIDAD

MASA

CILINDRO CILINDRO

CILINDRO HORMIGON

HORMIGON

VACIO

LLENO

ESTNDAR

FRESCO

CARGA

CARGA

AREA

ESFUERZO

ESFUERZO

PROMEDIO

kg

mm2

Mpa

Mpa

8970

89700

5.08

6360

63600

3.60

6120

61200

3.46

10920

109200

6.18

12810

128100

7.25

11940

119400

14770

147700

12050

120500

6.82

11070

110700

6.27

7890

78900

4.47

9160

91600

5.19

8525

85250

4.83

SUBGRUPO CILINDRO

EDAD

das

kg

Kg

kg

m3

kg/m3

1

1

2

3

1

18.80

2

3

18.60

51.20

52.40

32.40

2038.22

33.80

2126.29

0.0053

24.00

16.60

61.00

52.40

37.00

35.80

2327.59

2252.10

17662.50

4.05

6.73

6.76

8.36

7.15

4.83

7 de 12

TRABAJABILIDAD, SEGREGACION, COHESION, EXUDACION

SUBGRUPO TRABAJABILIDAD SEGREGACION COHESION EXUDACION

MALA

NO

SI

NO

ASENTAMIENTO

(cm)

TIPO DE

CONSTRUCCION

SISTEMA DE

COLOCACION

SISTEMA DE

COMPACTACION

0.00

PREFABRICADOS DE ALTA

RESISTENCIA,

REVESTIMIENTO DE

PANTALLAS DE

CIMENTACION

CON VIBRADORES DE

FORMALETA, HORMIGON DE

PROYECCION NEUMATICA (

LANZADO)

SECCIONES SUJETAS A

VIBRACION EXTREMA

QUE REQUIERE

PRESION

BOMBEO

VIBRACION MECANICA

MEDIA

NO

SI

NO

15.50

ELEMENTOS

ESTRUCTURALES ESBELTOS Y

SECCIONES BASTANTE

REFORZADAS

BUENA

NO

SI

SI

22.50

ELEMENTOS MUY

ESBELTOS , PILOTES

FUNDIDOS

BOMBEO

NO ADECUADOS PARA

VIBRARSE

17.50

ELEMENTOS MUY

ESBELTOS , PILOTES

FUNDIDOS

BOMBEO

NO ADECUADOS PARA

VIBRARSE

BUENA

NO

SI

SI

8 de 12

REGISTRO FOTOGRAFICO

Pesado del agregado grueso

Pesado del agregado fino

Mezclado de agregado grueso, fino, cemento y agua potable

Segregacion de la mezcla

Exudacion de la mezcla

9 de 12

Asentamiento con el cono de Abrams

Probetas de la mezcla

Pesado de las probetas

Ensayo de cilindros a los 7 das

10 de 12

CONCLUSIONES

1. La trabajabilidad del hormign depender de la dosificacin que empleemos para realizar

el hormign.

2. La trabajabilidad del hormign no est directamente relacionado con la resistencia del

hormign, es decir no necesariamente una buena trabajabilidad indica una buena

resistencia.

3. La resistencia del hormign depende de la calidad de agregados y de las impurezas que

ellos tienen.

4. El exceso de agua hace que un mortero de consistente aglutinante se vuelva inestable en

una obra.

5. Las resistencias de los cilindros de los otros grupos existe una cierta diferencia al

ensayarlas, debido a que se aplic distinta dosificacin.

RECOMENDACIONES

1. Para realizar hormign se debe tener una buena dosificacin.

2. Tratar que no se riegue la mezcla al momento de mezclar los agregados.

3. Tener mucho cuidado al momento de retirar los cilindros de hormign del cilindro molde

de acero para evitar que en ese momento pueda destruirse y echarse a perder la prctica.

4. Siempre colocar una capa de capi sobre los cilindros antes de ensayarlos.

BIBLIOGRAFIA

1. Gua Prctica del Cemento; Edicin CEAC; Pg. 84 116.

2. Manual del Ingeniero Civil; Tomo I. MC Graw Hill; Mxico; Pg. 121 200.

3. http://www.construmatica.com/construpedia/resistencia

4. http://www.arqhys.com/contenidos/concreto-ensayos.html

11 de 12

CALCULOS TIPICOS

DOSIFICACION: 45 kg

Cemento

Relacin A/C

Arena

Ripio

Volumen del cilindro estndar

(

Masa del hormign

(

(

)

)

12 de 12

Densidad del Hormign fresco

Carga Promedio Aplicada a las probetas de hormign

(

rea

(

(

)

)

Esfuerzo Promedio

You might also like

- Fragua cementoDocument13 pagesFragua cementoJussefICjopNo ratings yet

- Informe 2 Diseño AciDocument9 pagesInforme 2 Diseño AciWilmerIvanCerdanCueva100% (1)

- Informe de SlumpDocument5 pagesInforme de Slumpriver0% (1)

- Examen Parcial de Tecnologia de Concreto 1Document3 pagesExamen Parcial de Tecnologia de Concreto 1Dalin Jesus Diaz MalcaNo ratings yet

- Análisis granulométrico agregado finoDocument9 pagesAnálisis granulométrico agregado finoRoberto Jorge Flores0% (1)

- Granulometría de Agregados Marco TeoricoDocument7 pagesGranulometría de Agregados Marco TeoricoAndres Cajachagua GarciaNo ratings yet

- Consistencia Normal Del CementoDocument6 pagesConsistencia Normal Del CementoAndrew Pedro Huanay BarzolaNo ratings yet

- Contenido de AireDocument5 pagesContenido de AireDimezco2000No ratings yet

- Propiedades Físicas de Los AgregadosDocument3 pagesPropiedades Físicas de Los AgregadosRoger Benites100% (2)

- Segregación Del ConcretoDocument5 pagesSegregación Del ConcretoEdilson VasquezNo ratings yet

- Diseño mezcla concreto ACI-211Document9 pagesDiseño mezcla concreto ACI-211cajalehemoNo ratings yet

- Determinación del tiempo de fraguado del concretoDocument11 pagesDeterminación del tiempo de fraguado del concretorobergl24No ratings yet

- Ensayo Granulometrico de Agregado GruesoDocument8 pagesEnsayo Granulometrico de Agregado GruesoEdwin Purihuaman CalderonNo ratings yet

- Informe Fluidez Del ConcretoDocument3 pagesInforme Fluidez Del Concretohgonzalez_552846No ratings yet

- Informe de Compresion Al ConcretoDocument20 pagesInforme de Compresion Al ConcretoJorge AnselmoNo ratings yet

- Diseño de Mezcla Por El Metodo WalkerDocument38 pagesDiseño de Mezcla Por El Metodo WalkerjfranccNo ratings yet

- Informe de Laboratorio 2 - Diseño de Mezcla de ConcretoDocument13 pagesInforme de Laboratorio 2 - Diseño de Mezcla de ConcretoYerson Espinoza OchoaNo ratings yet

- Ensayo de densidad del cementoDocument7 pagesEnsayo de densidad del cementoGabriel BonillaNo ratings yet

- Investigacion Tecnologia Del ConcretoDocument32 pagesInvestigacion Tecnologia Del Concretortufia0% (2)

- Informe Compresion de MorteroDocument22 pagesInforme Compresion de MorteroItsukyAlexanderSanchezMedinaNo ratings yet

- Consistencia Normal Cemento y Tiempo FraguadoDocument15 pagesConsistencia Normal Cemento y Tiempo FraguadoMilton Ramirez GonzalesNo ratings yet

- Método de Módulo de FinezaDocument20 pagesMétodo de Módulo de FinezaStevenson MirtNo ratings yet

- Ensayo Nro. 6 - Fluidez de MorterosDocument8 pagesEnsayo Nro. 6 - Fluidez de MorterosFreddy Ebert León Paniagua100% (1)

- El Agua en El ConcretoDocument21 pagesEl Agua en El ConcretofhuffingtonNo ratings yet

- Informe de Peso UnitarioDocument9 pagesInforme de Peso UnitarioNadia MontellanosNo ratings yet

- Peso Especifico y AbsorcionDocument15 pagesPeso Especifico y AbsorcionFranz Perez ValdezNo ratings yet

- Ensayo de Compresión de Cubos de MorteroDocument3 pagesEnsayo de Compresión de Cubos de MorteroJulio Giron100% (2)

- Consistencia Normal y Tiempos de Fraguado IntroduccionDocument2 pagesConsistencia Normal y Tiempos de Fraguado IntroduccionRicardo PachacamaNo ratings yet

- Objetivos de La Investigacion, JUSTIFICACION, ANTECEDENTES y Marco Teorico de Los Tipos de Rocas 10 de Agosto 2017Document202 pagesObjetivos de La Investigacion, JUSTIFICACION, ANTECEDENTES y Marco Teorico de Los Tipos de Rocas 10 de Agosto 2017Delvin Pérez BarciaNo ratings yet

- Informde de Concreto Relacion Agua CementoDocument17 pagesInformde de Concreto Relacion Agua CementoKaren Valeria AHNo ratings yet

- Cono de AbramsDocument15 pagesCono de AbramsRonny Rojas VegaNo ratings yet

- Teoria Concreto 2Document10 pagesTeoria Concreto 2Paola quispeNo ratings yet

- Informe de Laboratorio 3 - Grupo 2 - Equipo CDocument18 pagesInforme de Laboratorio 3 - Grupo 2 - Equipo CEli SaavedraNo ratings yet

- Trabajo de Campo - Resistencia A La Compresión de Morteros Usando Cubos de 2X2Document21 pagesTrabajo de Campo - Resistencia A La Compresión de Morteros Usando Cubos de 2X2Manuel Salas PauletNo ratings yet

- TECNOCO LABORATORIO - Análisis Granulométrico de Los Agregados Gruesos y Finos. (NTP 400.012)Document11 pagesTECNOCO LABORATORIO - Análisis Granulométrico de Los Agregados Gruesos y Finos. (NTP 400.012)Villanueva Palomino ElmerNo ratings yet

- Informe Fraguado Del CementoDocument5 pagesInforme Fraguado Del CementoAndres MoraNo ratings yet

- AASHTO M 152 Y ASTM C 230-Fluidez de Morteros CH-Mesa de FlujoDocument0 pagesAASHTO M 152 Y ASTM C 230-Fluidez de Morteros CH-Mesa de Flujonaomyg100% (1)

- Metodo Del Modulo de Finura de La Combinacion de AgregadosDocument8 pagesMetodo Del Modulo de Finura de La Combinacion de AgregadosVictor Raul Roque Delgado50% (2)

- Guía de Asentamiento Del Concreto (Slump)Document1 pageGuía de Asentamiento Del Concreto (Slump)Shiomara Rojas ChunqueNo ratings yet

- Conclusion Peso EspecificoDocument2 pagesConclusion Peso EspecificoDiego AlfaroNo ratings yet

- Resistencia Concreto Compresión FlexiónDocument11 pagesResistencia Concreto Compresión FlexiónAldair MosqueraNo ratings yet

- Agregado GlobalDocument7 pagesAgregado GlobalJorge Luis QuispealayaNo ratings yet

- Peso Unitario Del ConcretoDocument8 pagesPeso Unitario Del ConcretoDean Marold Barzola RomeroNo ratings yet

- Resumen Astm C 702Document8 pagesResumen Astm C 702Victor Arce100% (1)

- Informe 9 Resistencia A La Compresion de MorterosDocument29 pagesInforme 9 Resistencia A La Compresion de MorterosMontes Montes73% (11)

- CONCLUSIONDocument10 pagesCONCLUSIONMiguel Rivera SeguraNo ratings yet

- Determinación de los tiempos de fraguado y endurecimiento del cementoDocument7 pagesDeterminación de los tiempos de fraguado y endurecimiento del cementoAndre Angulo VelasquezNo ratings yet

- Conclusiones y RecomendacionesDocument8 pagesConclusiones y RecomendacionesCarmen Luisa Reymundo Onofre0% (1)

- CONCRETOS ALTA RESISTENCIA CUSCO (CARCUSCODocument11 pagesCONCRETOS ALTA RESISTENCIA CUSCO (CARCUSCORoyer TCNo ratings yet

- Causas de cambios de volumen en el concreto endurecido y métodos para controlar la contracciónDocument8 pagesCausas de cambios de volumen en el concreto endurecido y métodos para controlar la contracciónIdelsoNo ratings yet

- 1 Consistencia Normal Del Cemento y Tiempos de FraguadoDocument14 pages1 Consistencia Normal Del Cemento y Tiempos de FraguadoKledyn Carter Mafla OrtizNo ratings yet

- Agua para Concreto PDFDocument5 pagesAgua para Concreto PDFeduardoadiaz100% (1)

- Resumen Astm C 128Document9 pagesResumen Astm C 128Edwar Denis0% (2)

- MATERIALES Y EQUIPOS Diseño de MezclasDocument4 pagesMATERIALES Y EQUIPOS Diseño de MezclasAnthony Cango MirandaNo ratings yet

- Ensayo de Concreto Resistencia A La CompresionDocument8 pagesEnsayo de Concreto Resistencia A La CompresionDianaOrunaGarciaNo ratings yet

- Practica 09 Curva de Resistencia vs. TiempoDocument21 pagesPractica 09 Curva de Resistencia vs. TiempoCarlos LuceroNo ratings yet

- Informe 9 Ensayo Con GUitigDocument28 pagesInforme 9 Ensayo Con GUitigMauricio ChNo ratings yet

- Método de Ensayo para Determinar El Asentamiento Del Concreto NTC 396Document10 pagesMétodo de Ensayo para Determinar El Asentamiento Del Concreto NTC 396Daniel Ardila ReyNo ratings yet

- Propiedades Del ConcretoDocument9 pagesPropiedades Del ConcretoKenJi LaRaNo ratings yet

- Descripcion de Suelos y Contenido de AguaDocument11 pagesDescripcion de Suelos y Contenido de AguaDario TorresNo ratings yet

- Resistencia - TiempoDocument8 pagesResistencia - TiempoDario TorresNo ratings yet

- Determinación del límite de contracción de un sueloDocument12 pagesDeterminación del límite de contracción de un sueloDario Torres50% (2)

- Propiedades físicas del sueloDocument7 pagesPropiedades físicas del sueloDario TorresNo ratings yet

- Estudio DemograficoDocument12 pagesEstudio DemograficoDario TorresNo ratings yet

- Informe #5 (Pesos Especificos y Capacidad de Absorcion)Document8 pagesInforme #5 (Pesos Especificos y Capacidad de Absorcion)Dario TorresNo ratings yet

- Moline TesDocument15 pagesMoline TesDario TorresNo ratings yet

- TrabajabilidadDocument13 pagesTrabajabilidadDario TorresNo ratings yet

- Descripcion de Suelos y Contenido de AguaDocument11 pagesDescripcion de Suelos y Contenido de AguaDario TorresNo ratings yet

- Informe #6 (Densidad Aparente Suelta y Compactada y Densaidad MaxDocument14 pagesInforme #6 (Densidad Aparente Suelta y Compactada y Densaidad MaxDario Torres100% (1)

- Cuestionario de Ensayo de Materiales IifinalDocument31 pagesCuestionario de Ensayo de Materiales IifinalDario TorresNo ratings yet

- Canton LoretoDocument15 pagesCanton LoretoDario TorresNo ratings yet

- Informe #9 (Aditivos)Document11 pagesInforme #9 (Aditivos)Dario TorresNo ratings yet

- Informe #3 (Analisis Granulometrico)Document11 pagesInforme #3 (Analisis Granulometrico)Dario TorresNo ratings yet

- Informe #8 (Tipo de Agua)Document13 pagesInforme #8 (Tipo de Agua)Dario TorresNo ratings yet

- Informe #9 (Aditivos)Document11 pagesInforme #9 (Aditivos)Dario TorresNo ratings yet

- Diseño de ColumnasDocument14 pagesDiseño de ColumnashetosapeNo ratings yet

- Universidad Central Del EcuadorDocument6 pagesUniversidad Central Del EcuadorDario TorresNo ratings yet

- Sistema de Agua PotableDocument38 pagesSistema de Agua PotableDario TorresNo ratings yet

- Abastecimiento Diseño y Construccion de Un Sistema de Agua Potable y AlcantarilladoDocument401 pagesAbastecimiento Diseño y Construccion de Un Sistema de Agua Potable y AlcantarilladoDario TorresNo ratings yet

- Informe #1 (Consistencia Normal y Tiempo de Fraguado Del CementoDocument9 pagesInforme #1 (Consistencia Normal y Tiempo de Fraguado Del CementoDario TorresNo ratings yet

- Calculo y Balanceo de Una Red de Agua PotableDocument43 pagesCalculo y Balanceo de Una Red de Agua PotableDario TorresNo ratings yet

- ManualDocument82 pagesManualDario TorresNo ratings yet

- Libro El Manual de Pepe HormigonDocument65 pagesLibro El Manual de Pepe HormigonDario Torres67% (3)

- Guia Practica para El Usuario 2013 UsersDocument324 pagesGuia Practica para El Usuario 2013 UsersJuan Antonio Gómez AguilarNo ratings yet

- Planta de trataMienToDocument345 pagesPlanta de trataMienToCarlosMiguelPerezNo ratings yet

- Calculo de MaterialesDocument21 pagesCalculo de MaterialesCV131100% (4)

- Metodo de Calculo para Curvas de RemansoDocument6 pagesMetodo de Calculo para Curvas de RemansoDario TorresNo ratings yet

- Grave DadDocument63 pagesGrave DadUlises SaldañaNo ratings yet

- Desarrollo Del Proyecto - Huanca Chahuara Yessenia ZenaidaDocument10 pagesDesarrollo Del Proyecto - Huanca Chahuara Yessenia ZenaidaYessenia HuancaNo ratings yet

- La Iglesia de Santa Maria de Carrion de Los Condes Y Su Programa EscultoricoDocument90 pagesLa Iglesia de Santa Maria de Carrion de Los Condes Y Su Programa EscultoricoLucia Arregui InchaustiNo ratings yet

- Subneteo Ipv6Document7 pagesSubneteo Ipv6Cinthia TumbacoNo ratings yet

- CinquecentoDocument13 pagesCinquecentouser9350645808604No ratings yet

- El Salvador Investiga 9Document54 pagesEl Salvador Investiga 9Claudia Alfaro MoisaNo ratings yet

- Centros. S PDFDocument74 pagesCentros. S PDFJoyce Condori Mozo100% (2)

- Espacios ColectivosDocument3 pagesEspacios ColectivosMajo9912100% (1)

- Water StopDocument2 pagesWater StopGuillermo BerriosNo ratings yet

- Dirección de RedDocument3 pagesDirección de RedAlexandraNo ratings yet

- 1 - Resumen Ejecutivo 1-8pag.Document8 pages1 - Resumen Ejecutivo 1-8pag.Gian Sport GaribayNo ratings yet

- Catalogo Cubiertas AcescoDocument41 pagesCatalogo Cubiertas Acescofernacolom0% (1)

- Costos y Presupuestos de ObraDocument17 pagesCostos y Presupuestos de ObraWILBER CUTIMBO CHOQUE100% (3)

- Cálculo Puntos Función Sitio COBAQRooDocument9 pagesCálculo Puntos Función Sitio COBAQRooaidina100% (1)

- Presupuesto de Proyecto ArquitectonicoDocument3 pagesPresupuesto de Proyecto ArquitectonicoJonathan LopezNo ratings yet

- Concreto PreforzadoDocument61 pagesConcreto PreforzadoLilia Fiorella Giráldez CandiottiNo ratings yet

- Cinta Sika PVC o 22 PdsDocument2 pagesCinta Sika PVC o 22 PdsPablo EspinosaNo ratings yet

- Tes A Catalogo 2011Document563 pagesTes A Catalogo 2011Henry ValenciaNo ratings yet

- N092 Grageadora BrupofaceDocument2 pagesN092 Grageadora BrupofaceBruno GameroNo ratings yet

- Estufas LORENADocument25 pagesEstufas LORENAAllan H NimatujNo ratings yet

- Lista oficial de precios febrero 2014Document14 pagesLista oficial de precios febrero 2014madikai98No ratings yet

- Netflix y Uber: Comparación de modelos de negocioDocument3 pagesNetflix y Uber: Comparación de modelos de negocioErik Huarcaya SalcedoNo ratings yet

- La Ciudad Lineal-Ciudad JardinDocument4 pagesLa Ciudad Lineal-Ciudad Jardinyeritza ariasNo ratings yet

- Plano Rodete para Turbina Tipo FrancisDocument1 pagePlano Rodete para Turbina Tipo FrancisJoiis BenaviidesNo ratings yet

- Entre Piso SDocument13 pagesEntre Piso SBryan Mauricio Alvarado VillacisNo ratings yet

- DownloadDocument665 pagesDownloadkurt2828100% (19)

- Vigas de hormigón armadoDocument17 pagesVigas de hormigón armadoAnonymous mnyCjzP5No ratings yet

- Procedimiento para Estimar La Vida Util de EngranaDocument9 pagesProcedimiento para Estimar La Vida Util de EngranaFernando GaeteNo ratings yet

- Funciones de WordDocument6 pagesFunciones de WordeddanNo ratings yet

- Alumbrado PublicoDocument244 pagesAlumbrado PublicoMaximiliano GutierrezNo ratings yet

- Ordenanza de Urbanismo, Arquitectura, Uso y Ocupación Del Suelo en El Cantón MantaDocument235 pagesOrdenanza de Urbanismo, Arquitectura, Uso y Ocupación Del Suelo en El Cantón MantaZambrano-m Genesis100% (1)