Professional Documents

Culture Documents

Informe de Dureza

Uploaded by

Alex ChancúsigCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe de Dureza

Uploaded by

Alex ChancúsigCopyright:

Available Formats

Ciencia de los

materiales

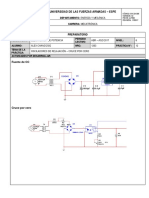

UNIVERSIDAD DE LAS FUERZAS

ARMADAS ESPE

CARRERA

: MECATRNICA

TEMA

: ENSAYO DE DUREZA

(ROCKWELL)

AUTORES

:

- CHANCSIG ALEX

- COBO BRYAN

- ROCHE ENRIQUE

DOCENTE

: ING. MARIO LARA

NIVEL

: TERCERO

PARALELO : B

ABRIL 2015 AGOSTO 2015

15

1. Tema

Determinacin de la dureza Rockwell mediante un ensayo de dureza.

2. Objetivos

2.1. Objetivo general

Determinar la dureza de distintos metales de uso comn en la industria y

construccin mediante la utilizacin de un durmetro.

2.2. Objetivos especficos

Conocer las escalas de dureza ms utilizadas y sus respetivos procedimientos

para la determinacin de la misma en diferentes metales.

Entender para qu sirve el estudio de la dureza de los materiales y su incidencia

en la industria.

3. Marco terico

3.1. Dureza

La resistencia del material a la penetracin indica su resistencia de forma cualitativa. El

penetrador puede ser tanto redondeado como puntiagudo y es de un material mucho ms

duro que el de la pieza que se ensaya, por ejemplo, acero endurecido, carburo de

wolframio o diamante.

Figura 1. Ensayo de dureza (Fuente: Shackelford, J.)

15

La Tabla 1 resume los tipos ms comunes de ensayos de dureza junto con las geometras

caractersticas del penetrador. Los ndices de dureza empricos se calculan a partir de

frmulas adecuadas que emplean medidas de la geometra de la huella creada por la

indentacin. Las medidas de microdureza se realizan con la ayuda de un microscopio de

gran potencia.

Tabla 1. Tipos comunes de geometras del ensayo de dureza. (Fuente: H. W. Hayden, W. G. Moffat y J. Wulff, The

Structure and Properties o f Materials, Vol. 3: Mechanical Behavior, John Wiley & Sons, Inc. NY, 1965.)

La dureza Rockwell se emplea ampliamente y dispone de muchas escalas (por ejemplo,

Rockwell B y Rockwell C) para diferentes intervalos de dureza. El poder correlacionar

la dureza con la profundidad de penetracin permite mostrar convenientemente el valor

de dureza en una pantalla analgica o en un aparato digital. La dureza Brinell (HBW)

debido al hecho de que una nica escala da cobertura a una amplia gama de durezas de

materiales ya que se puede obtener una correlacin bastante lineal con la resistencia,

especialmente para una aleacin dada. La Tabla 2 proporciona los valores HBW

correspondientes a diferentes aleaciones.

15

Tabla 2. Comparacin del ndice de dureza Brinell (HBW) con la resistencia a traccin. (Fuente: Shackelford, J.)

La Figura 2a muestra una tendencia clara de HBW en relacin con la resistencia de

dichas aleaciones. La Figura 2b muestra que la correlacin es ms precisa al considerar

una familia de aleaciones dada. Para esta correlacin se emplea la resistencia a traccin

en lugar del lmite elstico porque el ensayo de dureza lleva asociada una componente

importante de deformacin plstica.

Figura 2. Ensayo (a) Representacin grfica de los datos de la Tabla 2. Se muestra una tendencia general de HBW

con Rm. (b) Se obtiene una correlacin ms precisa de HBW con Rm para determinadas familias de aleaciones.

(Fuente: Metals Handbook, 9th ed., Vol. 1, American Society fo r Metals, Metals Park, OH, 1978)

En la Tabla 3 se proporcionan valores tpicos de dureza para diferentes polmeros.

15

Tabla 3. Datos de dureza para distintos polmeros. (Fuente: De las colecciones de datos en R. A. Flinn y P. K. Trojan,

Engineering Materials and Their Applications, 2nd ed., Houghton Mifflin Company, Boston, MA, 1981; M. F. Ashby

y D. R. H. Jones, Engineering Materials, Pergamon Press, Inc., Elmsford, NY, 1980; y Design Handbook for Du Pont

Engineering Plastics.)

3.2. Escala de Mohs

Mohs, estudi qumica, matemtica y fsica. Empez a clasificar los minerales por sus

caracterstica fsicas, en vez de por su composicin qumica, como se haba hecho antes.

Cre la escala de dureza que todava se utiliza cmo la escala de Mohs de dureza de los

minerales.

La escala va desde 1 hasta 10. El diamante se encuentra en lo ms alto de la escala, con

una dureza de 10, El talco es el ms blando, con una dureza de 1. Se puede utilizar los

minerales de los que conoces su dureza para determinar la dureza de cualquier otro

mineral. Un mineral de una cierta dureza rallar a otro mineral de dureza inferior. Por

ejemplo con la ua de tu dedo (2) se puede rallar un mineral de talco (1) o con un vidrio

roto (5) puedes rallar un mineral de calcita (3) o fluorita (4).

15

Para aplicar la escala de dureza, se intenta rallar la superficie de una muestra del mineral

desconocido con una muestra de un mineral de dureza conocida que se encuentra en la

escala (estas son muestras conocidas). Si la muestra desconocida no se puede rallar con

un trozo de calcita (3) pero s que se puede rallar con un trozo de fluorita (4), entonces

su dureza esta entre 3 y 4. Un ejemplo de minerales con una dureza entre 3 y 4 son

barita, celestina y cerusita (3 a 3.5).

Tabla 4. Escalas de dureza Mohs (Fuente: http://www.mineraltown.com/)

3.3. Ensayos de dureza Rockwell

El ensayo de dureza Rockwell constituye el mtodo ms usado para medir la dureza

debido a que es muy simple de llevar a cabo y no requiere conocimientos especiales. Se

pueden utilizar diferentes escalas que provienen de la

utilizacin de distintas

combinaciones de penetradores y cargas, lo cual permite ensayar virtualmente cualquier

metal o aleacin desde el ms duro al ms blando. Los penetradores son bolas esfricas

de acero endurecido que tienen dimetros de 1/16,1/8,1/4 y 1/2 pulg. (l,588, 3,175,

6,350, y 12,70 mm) y un penetrador cnico de diamante (Brale), el cual se utiliza para

los materiales ms duros.

Con este sistema, se determina un nmero de dureza a partir de la diferencia de

profundidad de penetracin que resulta al aplicar primero una carga inicial pequea y

despus una carga mayor; la utilizacin de la carga pequea aumenta la exactitud de la

medida. Basndose en la magnitud de las cargas mayores y menores, existen dos tipos

15

de ensayo: Rockwell y Rockwell superficial. En el ensayo de Rockwell, la carga menor

es de 10 kg, mientras las cargas mayores son 60, 100 y 150 kg. Cada escala est

representada por una letra del alfabeto.

Tabla 5. Escalas de dureza Rockwell (Fuente: Callister)

Para ensayos superficiales, la carga menor es de 3 kg, mientras que el valor de la carga

mayor puede ser 15, 30 o 45 kg. Estas escalas se identifican mediante un nmero (15,

30 o 45, segn la carga) y una letra (N, T, W o Y, segn el penetrador).

Tabla 6. Escalas de dureza Rockwell superficial (Fuente: Callister)

Cuando se especifican durezas Rockwell y superficiales, debe indicarse, adems del

nmero de dureza, el smbolo de la escala utilizada. La escala se designa por el smbolo

HR seguido por una identificacin de la escala.1 Por ejemplo: 80 HRB representa una

dureza Rockwell de 80 en la escala B, y 60 HR30W indica una dureza superficial de 60

en la escala 30W.

15

Para cada escala las durezas pueden llegar a valores de 130; sin embargo, a medida que

la dureza alcanza valores superiores a 100 o inferiores a 20 en cualquier escala, stos

son poco exactos; debido a que las escalas se solapan en esta situacin es mejor utilizar

la escala vecina ms dura o la vecina ms blanda respectivamente.

Tambin se producen inexactitudes si la muestra es demasiado delgada, si la huella se

realiza demasiado cerca de un borde, o bien si dos huellas estn demasiado prximas. El

espesor de la probeta debe ser por lo menos alrededor de 10 veces la profundidad de la

huella, tambin debe haber un espacio de tres dimetros de huella entre el centro de una

huella y el borde de la probeta, o bien con el centro de otra indentacin. Adems los

ensayos de probetas apiladas una sobre otra no es recomendable. La exactitud tambin

depende de si la dureza se toma sobre una superficie perfectamente lisa.

Los equipos modernos para la medida de la dureza Rockwell estn automatizados y son

de muy fcil utilizacin; la dureza es medida directamente, y cada medida requiere

nicamente unos pocos segundos.

Los equipos modernos de ensayo tambin permiten la variacin del tiempo de

aplicacin de la carga. Esta variable debe ser considerada al interpretar los resultados de

los ensayos de dureza.

3.4. Ensayos de dureza Brinell

En los ensayos de dureza Brinell, as como en las durezas Rockwell, se fuerza un

penetrador duro esfrico en la superficie del metal a ensayar. El dimetro del penetrador

de acero endurecido (o bien de carburo de tungsteno) es de 10,00 mm (0,394 pulg.). Las

cargas normalizadas estn comprendidas entre 500 y 3000 kg en incrementos de 500 kg;

durante un ensayo, la carga se mantiene constante duran te un tiempo especificado

(entre 10 y 30 s). Los materiales ms duros requieren cargas mayores. El nmero de

dureza Brinell, HB, es una funcin de tanto la magnitud de la carga como del dimetro

de la huella resultante. Este dimetro se mide con una lupa de pocos aumentos, que

tiene una escala graduada en el ocular. El dimetro medido es entonces convertido a

nmero HB aproximado usando una tabla; en esta tcnica solamente se utiliza una

escala.

Los requerimientos de espesor de la muestra, de posicin de la huella (relativa a los

bordes de la muestra) y de separacin mnima entre huellas son los mismos que en los

15

ensayos Rockwell. Adems, se necesita una huella bien definida, lo cual exige que la

superficie sobre la cual se realiza la huella sea perfectamente lisa.

3.5. Ensayos de microdureza Vickers y Knoop

Otras dos tcnicas de ensayo son la dureza Knoop y la dureza Vickers (tambin a veces

denominado pirmide de diamante). En estos ensayos, un penetrador de diamante muy

pequeo y de geometra piramidal es forzado en la superficie de la muestra. Las cargas

aplicadas, mucho menores que en las tcnicas Brinell y Rockwell, estn comprendidas

entre 1 y 1000 g. La marca resultante se observa al microscopio y se mide; esta medida

es entonces convertida en un nmero de dureza. Es necesario que la superficie de la

muestra haya sido preparada cuidadosamente (mediante desbaste y pulido) para poder

asegurar una huella que pueda ser medida con exactitud.

Las durezas Knoop y Vickers se designan por HK y HV, respectivamente, y las escalas

de dureza para ambas tcnicas son aproximadamente equivalentes.

Las tcnicas Knoop y Vickers se consideran ensayos de microdureza debido a la

magnitud de la carga y al tamao del indentador. Ambas son muy convenientes para la

medida de la dureza de pequeas regiones seleccionadas en la superficie de la muestra;

adems, ambas tcnicas Knoop y Vickers son utilizadas para el ensayo de materiales

frgiles, tales como las cermicas.

3.6. Conversin de la dureza

Es muy conveniente disponer de mtodos para convertir la dureza de una escala a otra.

Sin embargo, puesto que la dureza no es una propiedad del material muy bien definida,

y debido a las diferencias experimentales de cada tcnica, no se ha establecido un

mtodo general para convertir las durezas de una escala a otra. Los datos de conversin

han sido determinados experimentalmente y se ha encontrado que son dependientes del

tipo de material y de las caractersticas. La escala de conversin ms fiable que existe es

la que corresponde a aceros. Estos datos se presentan en la Figura 6.17 para las durezas

Knoop, Brinell y de las dos escalas Rockwell; tambin se incluye la escala de Mohs.

Como resultado de lo que se ha dicho anteriormente debe tenerse mucho cuidado al

extrapolar estos datos a otros sistemas de aleaciones.

15

Tabla 7. Comparacin de varias escalas de dureza (Fuente: http://i43.tinypic.com/2ahfyth.jpg)

3.7. Correlacin entre dureza y la resistencia a la traccin

Tanto la resistencia a la traccin como la dureza son indicadores de la resistencia de un

metal a la deformacin plstica. Por consiguiente, estas propiedades son, a grandes

15

rasgos, proporcionales, tal como se muestra en la Figura 6.18 para la resistencia a la

traccin en funcin de la HB en el caso de la fundicin, aceros y latones. Tal como se

indica en la Figura 4, la relacin de proporcionalidad no es la misma para todos los

metales. Como regla general, para la mayora de los aceros, el nmero HB y la

resistencia a la traccin estn relacionados de acuerdo con:

TS (psi) = 500 x HB (6.19a)

TS (MPa) = 3,45 x HB

Los ensayos de dureza se realizan con mucha mayor frecuencia que cualquier otro

ensayo por varias razones:

1. Son sencillos y baratos, y ordinariamente no es necesario preparar una muestra

especial.

2. El ensayo es no destructivo, la muestra no es fracturada ni es excesivamente

deformada; una pequea huella es la nica deformacin.

3. Otras propiedades mecnicas pueden ser estimadas a partir de los resultados de

dureza, tales con la resistencia a la traccin.

Figura 3. Relacin entre dureza y resistencia a la traccin para el acero, el latn y la fundicin. (Fuente: Metals

Hanbook: Properties and Selection, Irons and Stees, Vol 1, 9th edition, B. Bardes, Editor, American Society for

Metals, 1978, p. 36 y 461; Metals Handbook : Properties and Selection : Nonferrous Alloys and Pur Metals, Vol. 2,

9th edition, H. Baker, Managing Editor, American Society for Metals, 1979, p. 327.)

15

4. Materiales

1 Durmetro.

1 pedazo de acero 1010 (2cm x 2cm x 2mm).

1 pedazo de acero de transmisin.

1 pedazo de varilla de construccin.

1 perno.

1 chaveta.

1 diente de pin.

1 penetrador con punta de tungsteno.

1 penetrador con punta de diamante.

1 lmina metlica graduada.

5. Procedimiento

Para empezar a realizar la prctica de dureza se deben tener bien claros parmetros

iniciales, los cuales se pueden definir en base a las necesidades pero existen algunos que

deben estar siempre presentes para definir claramente y precisamente la dureza del

material, estos parmetros iniciales se detallarn a continuacin con un orden lgico de

jerarqua:

Determinar el tipo de material que se va a utilizar, es decir en el caso puntual de

nuestra prctica de laboratorio sera conocer detalladamente el tipo de acero que

se va a utilizar para cada uno de los ensayos de dureza a realizar, por ejemplo

acero 1040.

Los materiales que se van a utilizar en la prueba deben estar perfectamente lizos

(lijados), para que el durmetro pueda entregarnos los datos ms exactos

posibles de nuestra prctica.

El durmetro siempre debe estar perfectamente calibrado para la prctica, caso

contrario los datos sern errneos y en el caso de aplicacin de este ensayo de

dureza para fines industriales, podra llegar a ser un factor que entregue muchas

desventajas en lugar de ventajas para la maquinaria.

Tomados en cuenta estos importantes aspectos anteriores a la realizacin de la prctica,

se proceder a realizar dicha prctica:

Para la realizacin de la prctica empezamos por la determinacin del tipo de escala

Rockwell a utilizar el cual es determinado por el tipo de material al que se va a someter

15

a la prueba de dureza, se debe conocer aspectos como el tipo de penetrador que se va a

utilizar, para ello existen las tablas de ensayo de dureza en donde se explica

detalladamente este proceso, y por ltimo la carga que se le aplicar a cada uno de los

materiales.

Definidos claramente estos parmetros se procede a realizar la prctica de dureza para

los materiales.

Inicialmente se utiliz para la prctica un perno de acero 1040, en el cual para el ensayo

de dureza se tomaron en cuenta cuatro puntos los cuales pueden ser uno en el centro y

los dems en las esquinas siendo estas escogidas en puntos que se consideren

estratgicos por el usuario, cabe destacar que en el ensayo de dureza para fines ms

especficos de ingeniera se deber realizar mnimo nueve pruebas de dureza para cada

material siendo cada una de estas pruebas en un punto distinto a la anterior.

Figura 4: Visualizacin del ensayo de dureza en la cabeza del perno de acero 1040

Se debe seguir el mismo procedimiento detallado anteriormente para cualquier material,

en este caso se realiz este procedimiento para materiales especficamente conformados

por diferentes tipos de acero entre ellos estn:

Perno (acero 1040)

Superficie templada del perno

Toldo (acero 1018)

Varilla (acero de construccin)

Acero de transmisin

15

Chavetero

Realizados los ensayos respectivos para cada uno de estos materiales se recogieron

datos iniciales (carga aplicada, escala utilizada, tipo de material, penetrador utilizado) y

finales como son los datos concernientes a cada uno de los puntos estudiados del

material con respecto a la escala de Rockwell; dichos datos se detallarn a continuacin

en una tabla:

Tabla 8: Datos obtenidos en la prctica de dureza para cada uno de los materiales, tomando en cuenta la carga,

escala, penetrador y los resultados obtenidos en la prctica.

6. Clculos

7. Anlisis

8. Aplicaciones de las pruebas de dureza

Las pruebas de dureza son tiles en relacin con el control de procesos y en

investigaciones. El progreso de la operacin de recocido y los resultados del trabajo en

fro pueden apreciarse con rapidez y facilidad mediante las mediciones de la dureza.

As, pueden establecerse relaciones de tiempo y temperatura de recocido para materiales

trabajados en fro y los lmites del endurecimiento por deformacin para las piezas

recocidas que se someten al trabajo en fro. El xito o el fracaso de los ciclos de

tratamiento trmico (incluyendo el endurecimiento de superficie) para el acero, se

pueden evaluar midiendo la dureza despus del enfriamiento por inmersin y, de nuevo,

despus del templado. Las mediciones de dureza para varias combinaciones de tiempo y

temperatura ayudarn a seleccionar la combinacin ptima para el templado, asimismo

permitirn descubrir la mejor combinacin de tiempos y temperaturas para el

15

endurecimiento de aleaciones por precipitacin. Esto es particularmente importante para

los materiales de composicin no ferrosa. A veces, las mediciones simples de dureza

ayudan a separar coladas de componentes mezcladas, permitiendo la deteccin de

materiales extraos, partes que recibieron tratamiento trmico insuficiente o que lo han

recibido en absoluto.

9. Conclusiones

Existen muchos beneficios al realizar un ensayo de la dureza de los

materiales, entre estos el ms importante es que este ensayo de dureza de

materiales nos permite reconocer la resistencia de los materiales a la

penetracin de otro material ms duro; el ensayo de dureza es altamente

utilizado en estudios avanzados de resistencia de materiales ya que con este

los ingenieros al momento de realizar cualquier tipo de mquina pueden

determinar qu tipo de material es el ms adecuado para su uso en la

maquinaria.

10. Recomendaciones

Siempre tener en cuenta la calibracin y perfecta utilizacin de los

materiales del laboratorio para as poder recoger datos certeros de la prctica.

Tomar en cuenta que se debe utilizar una determinada carga y un especfico

tipo de penetrador para cada uno de los materiales a estudiar.

11. Bibliografa

Callister, W. D. (2002). Introduccin a la Ciencia e Ingeniera de los Materiales (Vol.

1). Revert.

Shackelford, J. (2005). Introduccin a la ciencia de materiales para ingenieros.

Espaa: Pearson

Smith, W. (2006). Fundamentos de la ciencia e ingeniera de materiales. Colombia:

Mc Graw Hill.

Askeland, D. (2004). Ciencia e ingeniera de los materiales. Mxico: Thomson.

Escala de Mohs de dureza de los minerales

Enlace web:

http://www.mineraltown.com/InfoColeccionar/DUREZA_ESCALA_DE_MOHS.htm

[Recuperado: 7 de julio de 2015]

Materiales de construccin

15

Enlace web: http://www3.ucn.cl/FacultadesInstitutos/laboratorio/durezam4.htm

[Recuperado: 7 de julio de 2015]

12. Anexos

Figura 5. Medidor de dureza

Figura 6. Probeta acero 1030

15

Figura7 . Probeta acero 1040

Figura 10: Ensayo con el Chavetero.

Figura 8. Penetrador de diamante

You might also like

- Curso básico de undercarriage: componentes y factores de desgasteDocument37 pagesCurso básico de undercarriage: componentes y factores de desgasteAngel Quispe100% (5)

- Procedimiento de Limpieza y DesinfeccionDocument15 pagesProcedimiento de Limpieza y DesinfeccionÖf̲̲̅̅ı̲̲̅̅c̲̲̅̅ı̲̲̅̅a̲̲̅̅l̲̲̅̅'̲̲̅̅F̲̲̅̅b Willy GarcíaNo ratings yet

- Ensayos de DurezaDocument36 pagesEnsayos de DurezaAnonymous uGdo7y31OA100% (1)

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasFrom EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasNo ratings yet

- Actividad Virtual N°3-REVISIONDocument9 pagesActividad Virtual N°3-REVISIONJose Luis100% (1)

- Horno ecológico para pollos a la brasaDocument38 pagesHorno ecológico para pollos a la brasaBrenda Monge Flores100% (1)

- Velocidades de CorteDocument28 pagesVelocidades de CorteOrlandoLGodosNo ratings yet

- Ensayo de DurezaDocument43 pagesEnsayo de DurezaJordan Elias Gutierrez AcuñaNo ratings yet

- Ensayo de DurezaDocument6 pagesEnsayo de DurezaRICHARTNo ratings yet

- Comunicaciones Ópticas - Conceptos Esenciales y Resolución de Ejercicios PDFDocument404 pagesComunicaciones Ópticas - Conceptos Esenciales y Resolución de Ejercicios PDFdkdtou82% (11)

- 3.10 Medidores de DurezaDocument8 pages3.10 Medidores de DurezaIzaac Mendoza100% (1)

- DurezaDocument5 pagesDurezaJulio Candela EspinozaNo ratings yet

- Medidores de DurezaDocument8 pagesMedidores de DurezaDiana CasanovaNo ratings yet

- 2 1Document8 pages2 1Jaqueline Tinoco VazquezNo ratings yet

- 8 Práctica Ensayo de DurezaDocument8 pages8 Práctica Ensayo de DurezaAlex DanielNo ratings yet

- Preinforme DurezaDocument17 pagesPreinforme DurezaAldo Angel FloresNo ratings yet

- 08 - Ensayo de Dureza e ImpactoDocument11 pages08 - Ensayo de Dureza e Impactomatias.coppaNo ratings yet

- Laboratorio N°4 - ResisDocument7 pagesLaboratorio N°4 - Resisraul carbajalNo ratings yet

- Ensayos de DurezaDocument6 pagesEnsayos de DurezaSuset TolentinoNo ratings yet

- Dureza de MaterialesDocument9 pagesDureza de MaterialesporepoNo ratings yet

- TiposDeDureza CamerasDocument5 pagesTiposDeDureza CamerasCristian Francisco Cameras MartinezNo ratings yet

- Dureza PDFDocument11 pagesDureza PDFDiego Carhuaz VasquezNo ratings yet

- 3 Ensayo RockwellDocument26 pages3 Ensayo RockwellJorgeNo ratings yet

- Mitutoyo 2Document8 pagesMitutoyo 2Obed IbarraNo ratings yet

- Ensayo de Dureza 1Document20 pagesEnsayo de Dureza 1edmaq123No ratings yet

- Impacto y DurezaDocument8 pagesImpacto y DurezaDarpei WildheartNo ratings yet

- Durometro InvestigaciónDocument11 pagesDurometro InvestigaciónFlavia CarvalloNo ratings yet

- Fundamentos Teóricos DurezaDocument4 pagesFundamentos Teóricos DurezaOsmarly J' Castillo C100% (1)

- Dureza e ImpactoDocument10 pagesDureza e ImpactoAxel GuzmanNo ratings yet

- Tarea 1 Lab MetalurgiaDocument8 pagesTarea 1 Lab MetalurgiaNancy OlivaresNo ratings yet

- 9 DurezaDocument27 pages9 DurezaPaul CarcasiNo ratings yet

- 5° Ensayo de Laboratorio (Dureza Rokwel)Document25 pages5° Ensayo de Laboratorio (Dureza Rokwel)Rony Victor Coronel VelizNo ratings yet

- Ensayo de Dureza PDFDocument27 pagesEnsayo de Dureza PDFDanielle Kaufman100% (2)

- Ensayo de DurezaDocument8 pagesEnsayo de DurezaJorge Martin Flores NarvaezNo ratings yet

- Informe - Funcionamiento Del DurómetroDocument12 pagesInforme - Funcionamiento Del DurómetroFreddy Montalvo AgüeroNo ratings yet

- Laboratorio 2 DurezaDocument13 pagesLaboratorio 2 DurezaSANTIAGO RODRIGUEZ GARCIANo ratings yet

- Tipos de Ensayo de Dureza y Difusión de ÁtomosDocument12 pagesTipos de Ensayo de Dureza y Difusión de ÁtomosJose PradoNo ratings yet

- Escala de Mohs TrabajoDocument10 pagesEscala de Mohs TrabajoCarolin GomezNo ratings yet

- DurezaDocument10 pagesDurezaLuciano ArjonaNo ratings yet

- Ensayos de Dureza y TracciónDocument8 pagesEnsayos de Dureza y TracciónRamiro PredassiNo ratings yet

- Escalas de Dureza Mecánica (TAREA)Document8 pagesEscalas de Dureza Mecánica (TAREA)Mario MarquezNo ratings yet

- Medición de dureza con durómetros Rockwell y BrinellDocument2 pagesMedición de dureza con durómetros Rockwell y BrinellCarlos Ortega SoledadNo ratings yet

- Ensayo de DurezaDocument39 pagesEnsayo de DurezaWillder Gustavo Mojica Bustos100% (2)

- Ensayo de DurezaDocument7 pagesEnsayo de Durezarywer luna choqueNo ratings yet

- Ensayo dureza materiales 40Document17 pagesEnsayo dureza materiales 40Daniel QuisbertNo ratings yet

- Dureza SuperficialDocument17 pagesDureza SuperficialGina Valdos50% (2)

- Ensayo de dureza en materiales metálicosDocument28 pagesEnsayo de dureza en materiales metálicosJuan Carlos S QNo ratings yet

- Actividad N°2 Laboratorio de MaterialesDocument10 pagesActividad N°2 Laboratorio de Materialesmoises :DDDNo ratings yet

- Informe Fundamentos Metalurgia y Materiales - No 1Document14 pagesInforme Fundamentos Metalurgia y Materiales - No 1Daniel BVNo ratings yet

- Durometro PDF Rock Well Brinell TestDocument11 pagesDurometro PDF Rock Well Brinell TestCesar Del ToroNo ratings yet

- Ensayo de Dureza BrinellDocument17 pagesEnsayo de Dureza BrinellCarlos FloresNo ratings yet

- DurezasDocument7 pagesDurezasKarla FloresNo ratings yet

- Adureza PDFDocument11 pagesAdureza PDFErick OchoaNo ratings yet

- Practs Mat 1Document84 pagesPracts Mat 1Oswaldo AriasCNo ratings yet

- DUREZADocument28 pagesDUREZATiziano CarranzaNo ratings yet

- Principios de Metrologia de DurezaDocument21 pagesPrincipios de Metrologia de DurezaMlguel RodriguezNo ratings yet

- Tipos de DurezaDocument4 pagesTipos de DurezaCristian Francisco Cameras MartinezNo ratings yet

- PRACTICAS DE CIENCIA DE MATERIALES - Practica IIIDocument10 pagesPRACTICAS DE CIENCIA DE MATERIALES - Practica IIIPablo BARANNo ratings yet

- Dureza Rockwell: Método, escalas e indentadoresDocument6 pagesDureza Rockwell: Método, escalas e indentadoresBrayan AlvarezNo ratings yet

- DurezaDocument32 pagesDurezaLauhNo ratings yet

- DurezaaaaaDocument12 pagesDurezaaaaaGustavo LunaNo ratings yet

- Escala de Dureza TrabajoDocument11 pagesEscala de Dureza TrabajoFernando Manuel Garcia MezaNo ratings yet

- Medicion de La Dureza de MetalesDocument10 pagesMedicion de La Dureza de MetalesgonzalezjulietaNo ratings yet

- Ensayo de Dureza SOSA CASI FINAL MDocument33 pagesEnsayo de Dureza SOSA CASI FINAL MMartinNo ratings yet

- DUREZA en Secciones Pulidas Y/o Minerales OpacosDocument49 pagesDUREZA en Secciones Pulidas Y/o Minerales OpacosCarlos OreNo ratings yet

- Impacto AmbientalDocument2 pagesImpacto AmbientalAlex ChancúsigNo ratings yet

- Intro Ducci Ó NF On Do AguasDocument1 pageIntro Ducci Ó NF On Do AguasAlex ChancúsigNo ratings yet

- Añadir ActivosDocument1 pageAñadir ActivosAlex ChancúsigNo ratings yet

- Clasificacion Robot IndDocument8 pagesClasificacion Robot IndAlex ChancúsigNo ratings yet

- C. Orden de Ingenieria HorizontalDocument2 pagesC. Orden de Ingenieria HorizontalAlex ChancúsigNo ratings yet

- Dimensiones CalidadDocument2 pagesDimensiones CalidadAlex ChancúsigNo ratings yet

- Proyecto de Vinculación: Universidad de Las Fuerzas Armadas Espe - LDocument7 pagesProyecto de Vinculación: Universidad de Las Fuerzas Armadas Espe - LAlex ChancúsigNo ratings yet

- SIMÓNDocument10 pagesSIMÓNAlex ChancúsigNo ratings yet

- Recomend Ac I OnesDocument1 pageRecomend Ac I OnesAlex ChancúsigNo ratings yet

- Ciclo de PunteadoDocument2 pagesCiclo de PunteadoAlex ChancúsigNo ratings yet

- Instrumentación Mecatrónica: Informe de LaboratorioDocument20 pagesInstrumentación Mecatrónica: Informe de LaboratorioAlex ChancúsigNo ratings yet

- Control PID nivel y caudal planta modularDocument10 pagesControl PID nivel y caudal planta modularAlex ChancúsigNo ratings yet

- Formatos de ArchivosDocument8 pagesFormatos de ArchivosAlex ChancúsigNo ratings yet

- Videos Pid Con s7 - 1200Document1 pageVideos Pid Con s7 - 1200Alex ChancúsigNo ratings yet

- Marco Teórico 2 IIDocument14 pagesMarco Teórico 2 IIAlex ChancúsigNo ratings yet

- ArregDocument25 pagesArregAlex ChancúsigNo ratings yet

- 4ta SimulacionDocument12 pages4ta SimulacionAlex ChancúsigNo ratings yet

- SensorDocument4 pagesSensorAlex ChancúsigNo ratings yet

- Universidad de Las Fuerzas Armadas - EspeDocument7 pagesUniversidad de Las Fuerzas Armadas - EspeAlex ChancúsigNo ratings yet

- Megacatalog2012 Pages372 700 SpanishDocument329 pagesMegacatalog2012 Pages372 700 SpanishjsmadslNo ratings yet

- PREPARATORIODocument13 pagesPREPARATORIOAlex ChancúsigNo ratings yet

- Porta BrocasDocument28 pagesPorta BrocasAlex ChancúsigNo ratings yet

- Porta BrocasDocument28 pagesPorta BrocasAlex ChancúsigNo ratings yet

- Codigo G FresadoDocument118 pagesCodigo G FresadoCNC59100% (2)

- AvanceDocument5 pagesAvanceAlex ChancúsigNo ratings yet

- Trabajo Individual FuncionesDocument1 pageTrabajo Individual FuncionesAlex ChancúsigNo ratings yet

- Ciclo de PunteadoDocument2 pagesCiclo de PunteadoAlex ChancúsigNo ratings yet

- P3 7 AdquisiciónDocument2 pagesP3 7 AdquisiciónAlex ChancúsigNo ratings yet

- 04-04-2023 101420 Am SOLUCION PCA DIRIGIDA #1.INV - OPE.1. UCV FORMULACION Y MODELACIONDocument8 pages04-04-2023 101420 Am SOLUCION PCA DIRIGIDA #1.INV - OPE.1. UCV FORMULACION Y MODELACIONMarisol AndradeNo ratings yet

- Electrónica de PotenciaDocument9 pagesElectrónica de Potenciapajito100% (2)

- Especificaciones Tecnicas CipDocument19 pagesEspecificaciones Tecnicas CipNataly Tueros AbreguNo ratings yet

- TL-WR941HP (ES) V1 QIG 1472361255441nDocument2 pagesTL-WR941HP (ES) V1 QIG 1472361255441nKrratozNo ratings yet

- Protocolo de Cloroformo en AguaDocument15 pagesProtocolo de Cloroformo en AguaChemiita Lfc0% (1)

- S05.02 - Material de ClaseDocument22 pagesS05.02 - Material de ClaseYeltsin Huatangari AlarconNo ratings yet

- CatalogoDocument32 pagesCatalogosumerNo ratings yet

- Práctica CobreDocument10 pagesPráctica CobreCarreón Hernández Fátima CarolaNo ratings yet

- Informe de Actividades Nelson Suquilanda Julio 2016Document2 pagesInforme de Actividades Nelson Suquilanda Julio 2016Luis SoriaNo ratings yet

- Lab #6 - MagnetismoDocument23 pagesLab #6 - MagnetismojuanNo ratings yet

- 03 M&SM Tolerancias Generales DimensionalesDocument2 pages03 M&SM Tolerancias Generales DimensionalesPabloAlbertoPuenteAlfaro100% (1)

- Sensores clave del motorDocument3 pagesSensores clave del motorzapatamax100% (1)

- Lab. Maquinas Elec. 1-TransformadoresDocument27 pagesLab. Maquinas Elec. 1-TransformadoresevaNo ratings yet

- Proyecto de Titulación Grupo 1 Gomez Martinez UmeresDocument127 pagesProyecto de Titulación Grupo 1 Gomez Martinez Umereseasm08No ratings yet

- Clase 15Document21 pagesClase 15Arthur LudeñaNo ratings yet

- PIP Rehabilitación y Mejoramiento Del Camino Vecinal Tramo DesaguaderoDocument128 pagesPIP Rehabilitación y Mejoramiento Del Camino Vecinal Tramo Desaguaderonest_al9617No ratings yet

- Investigación ChimeneasDocument53 pagesInvestigación ChimeneasHector MalpicaNo ratings yet

- Tema 1 Introduccion Materia ISOSDocument54 pagesTema 1 Introduccion Materia ISOSMarycruz Barreto RiveraNo ratings yet

- Diapos ESTATICADocument63 pagesDiapos ESTATICAKaroline Cruz LuisNo ratings yet

- Projec ProyectoDocument18 pagesProjec ProyectoJesus Guevara BernaNo ratings yet

- Fuel Cat C0375-Es-05.19 190508 064414Document184 pagesFuel Cat C0375-Es-05.19 190508 064414Manuel.suarezgmail ComNo ratings yet

- Pozos Tramo RojoDocument40 pagesPozos Tramo RojoEdwin LópezNo ratings yet

- Cape SealDocument4 pagesCape SealJhl AljNo ratings yet

- Hemo - 02 - Puesto Aislado (Hepatitis)Document2 pagesHemo - 02 - Puesto Aislado (Hepatitis)Stefan NiedbalskiNo ratings yet

- Escuela Politecnica NacionalDocument6 pagesEscuela Politecnica NacionalOmar PillajoNo ratings yet