Professional Documents

Culture Documents

Informe de CNC

Uploaded by

JosephAdrianSeaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe de CNC

Uploaded by

JosephAdrianSeaCopyright:

Available Formats

MATERIALES Y PROCESOS DE MANUFACTURA

MECANISMOS CNC y CAD/CAM

INTRODUCCIN AL CAD/CAM

CAD/CAM, proceso en el cual se utilizan los ordenadores o computadoras para mejorar la

fabricacin, desarrollo y diseo de los productos. stos pueden fabricarse ms rpido, con mayor

precisin o a menor precio, con la aplicacin adecuada de tecnologa informtica.

Los sistemas de Diseo Asistido por Ordenador (CAD, acrnimo de Computer Aided Design) pueden

utilizarse para generar modelos con muchas, si no todas, de las caractersticas de un determinado

producto. Estas caractersticas podran ser el tamao, el contorno y la forma de cada componente,

almacenada como dibujos bi y tridimensional. Una vez que estos datos dimensionales han sido

introducidos y almacenados en el sistema informtico, el diseador puede manipularlos o modificar

las ideas del diseo con mayor facilidad para avanzar en el desarrollo del producto. Adems, pueden

compartirse e integrarse las ideas combinadas de varios diseadores, ya que es posible mover los

datos dentro de redes informticas, con lo que los diseadores e ingenieros situados en lugares

distantes entre s pueden trabajar como un equipo. Los sistemas CAD tambin permiten simular el

funcionamiento de un producto. Hacen posible verificar si un circuito electrnico propuesto

funcionar tal y como est previsto, si un puente ser capaz de soportar las cargas pronosticadas sin

peligros e incluso si una salsa de tomate fluir adecuadamente desde un envase de nuevo diseo.

Cuando los sistemas CAD se conectan a equipos de fabricacin tambin controlados por ordenador

conforman un sistema integrado CAD/CAM (CAM, acrnimo de Computer Aided Manufacturing).

La Fabricacin Asistida por Ordenador ofrece significativas ventajas con respecto a los mtodos ms

tradicionales de controlar equipos de fabricacin con ordenadores en lugar de hacerlo con

operadores humanos. Por lo general, los equipos CAM conllevan la eliminacin de los errores del

operador y la reduccin de los costes de mano de obra. Sin embargo, la precisin constante y el uso

ptimo previsto del equipo representan ventajas an mayores. Por ejemplo, las cuchillas y

herramientas de corte se desgastarn ms lentamente y se estropearan con menos frecuencia, lo

que reducira todava ms los costes de fabricacin. Frente a este ahorro pueden aducirse los

mayores costes de bienes de capital o las posibles implicaciones sociales de mantener la

productividad con una reduccin de la fuerza de trabajo. Los equipos CAM se basan en una serie de

cdigos numricos, almacenados en archivos informticos, para controlar las tareas de fabricacin.

Este Control Numrico por Computadora (CNC) se obtiene describiendo las operaciones de la

mquina en trminos de los cdigos especiales y de la geometra de formas de los componentes,

creando archivos informticos especializados o programas de piezas. La creacin de estos

programas de piezas es una tarea que, en gran medida, se realiza hoy da por software informtico

especial que crea el vnculo entre los sistemas CAD y CAM.

Las caractersticas de los sistemas CAD/CAM son aprovechadas por los diseadores, ingenieros y

fabricantes para adaptarlas a las necesidades especficas de sus situaciones. Por ejemplo, un

1

MECANISMOS CNC

MATERIALES Y PROCESOS DE MANUFACTURA

diseador puede utilizar el sistema para crear rpidamente un primer prototipo y analizar la viabilidad

de un producto, mientras que un fabricante quiz emplee el sistema porque es el nico modo de

poder fabricar con precisin un componente complejo. La gama de prestaciones que se ofrecen a los

usuarios de CAD/CAM est en constante expansin. Los fabricantes de indumentaria pueden

disear el patrn de una prenda en un sistema CAD, patrn que se sita de forma automtica sobre

la tela para reducir al mximo el derroche de material al ser cortado con una sierra o un lser CNC.

Adems de la informacin de CAD que describe el contorno de un componente de ingeniera, es

posible elegir el material ms adecuado para su fabricacin en la base de datos informtica, y

emplear una variedad de mquinas CNC combinadas para producirlo. La Fabricacin Integrada por

Computadora (CIM) aprovecha plenamente el potencial de esta tecnologa al combinar una amplia

gama de actividades asistidas por ordenador, que pueden incluir el control de existencias, el clculo

de costes de materiales y el control total de cada proceso de produccin. Esto ofrece una mayor

flexibilidad al fabricante, permitiendo a la empresa responder con mayor agilidad a las demandas del

mercado y al desarrollo de nuevos productos.

La futura evolucin incluir la integracin an mayor de sistemas de realidad virtual, que permitir a

los diseadores interactuar con los prototipos virtuales de los productos mediante la computadora,

en lugar de tener que construir costosos modelos o simuladores para comprobar su viabilidad.

Tambin el rea de prototipos rpidos es una evolucin de las tcnicas de CAD/CAM, en la que las

imgenes informatizadas tridimensionales se convierten en modelos reales empleando equipos de

fabricacin especializado, como por ejemplo un sistema de estereolitografa.

Control Numrico por Computadora (CNC)

El CNC tiene sus orgenes de la intencin de la industria de elevar la produccin. Desde tabletas de

madera perforadas, pasando por accionamientos mecnicos hasta el CNC y los programas de

CAD/CAM.

El hombre que empez a disearlo fue John T. Parsons (1913-2007) en las fbricas de Detroit, y an

hoy en da se est mejorando continuamente. El CNC consiste en unos cdigos de letras y nmeros

que, combinados, provocan el movimiento de los ejes de la mquina. Las letras indican un comando

especfico, y los nmeros suelen ser los valores deseados.

Actualmente el CNC se utiliza para muchas otras operaciones, como por ejemplo en gras

automticas o en los vehculos blicos, como la recarga de municin en los tanques.

OPERACIONES REALIZABLES EN UNA FRESADORA

El fresado es la operacin de mecanizado que ms se utiliza en una Fresadora. Se utiliza una fresa,

una herramienta cilndrica parecida a una broca pero generalmente sin punta cnica. Esta

herramienta elimina material por la superficie cilndrica, ideal para realizar mecanizados en

superficies planas y para realizar un agujero de casi cualquier forma en una pieza de partida.

2

MECANISMOS CNC

MATERIALES Y PROCESOS DE MANUFACTURA

Aplanado/Planeado

Es la creacin de una cara totalmente plana. La fresa avanza durante toda la cara a aplanar,

eliminando material. Dependiendo de la direccin del eje de la fresa el aplanado tiene diferentes

nombres. Si el eje de la fresa est en una direccin paralela a la cara a planear, estamos hablando

de un PlaneadoJonydown Segn ISOPerifrico. Si el eje de la fresa est en una direccin

perpendicular a la cara a planear, estamos hablando de un Planeado Frontal, pues se utilizan los

filos del frente de la fresa.

Fresado Combinado

Se habla de fresado combinado cuando se utilizan los filos de las caras frontales y laterales de la

fresa conjuntamente. Es importante para realizar este tipo de fresado, asegurarnos de que la fresa

permite utilizar los filos frontales de la misma. Si se utilizan ms los filos frontales, hablamos de un

Fresado Combinado Predominantemente Frontal. En el caso de utilizar ms los filos de la cara

cilndrica estaremos realizando un Fresado Combinado Predominantemente Perifrico

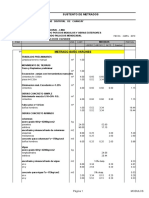

COMANDOS M Y T (FUNCIONES MISCELANEAS Y HERRAMIENTAS)

Los comandos M y T varan dependiendo del fabricante de la mquina. Un mismo comando M

pueden ser distintas operaciones en distintas mquinas. Aqu tienen los comandos ms generales.

MECANISMOS CNC

MATERIALES Y PROCESOS DE MANUFACTURA

Comand

o

M00

Descripcin

Uso

Inicio de programa

Se utiliza en el comienzo del programa, todo lo que haya

debajo de esta lnea de programa se considera el

programa. Es til si se utilizan varios programas para una

pieza.

M01

paro opcional.

detiene el programa,(efectuar operaciones), se reanuda

en el block siguiente con el botn start.

M02

fin

de

progama

pieza.

Giro

de

la

heramienta

en

sentido horario.

finaliza el programa.

M03

Inicia el giro de la heramienta en el sentido de las agujas

del reloj. Adjuntando el parmetro S indica la velocidad

de giro.

M04

Giro

de

la Inicia el giro de la heramienta en el sentido contrario a las

herramienta

en agujas del reloj. Adjuntando el parmetro S indica la

sentido anti-horario.

velocidad de giro.

M05

Detencin del giro de Detiene el giro de la herramienta.

la herramienta.

cambio

de

la subprograma de cambio de la herramienta. parmetro T

herramienta.

indica el nmero de herramienta.

M06

M07

Conexin del aporte Aplica refrigerante al proceso.

de

roco

del

enfriador.n2

M08

Conexin del aporte Aplica refrigerante al proceso.

de

roco

del

enfriador.n1

M09

fin de aporte de roco detiene aporte refrigerante al proceso.

del enfriador.

M19

indexacin

cabezal.

M30

Fin de programa

del Indexa el cabezal en su origen angular .En el eje de

rotacin

Finaliza todos los comandos anteriores y finaliza el

programa.

TORNO CONTROL NUMRICO

se refiere a una mquina herramienta del tipo torno que se utiliza para mecanizar piezas de

revolucin mediante un software de computadora que utiliza datos alfa-numricos,1 siguiendo los

ejes cartesianos X,Y,Z. Se utiliza para producir en cantidades y con precisin porque la computadora

que lleva incorporado controla la ejecucin de la pieza. 2

MECANISMOS CNC

MATERIALES Y PROCESOS DE MANUFACTURA

Un torno CNC puede hacer todos los trabajos que normalmente se realizan mediante diferentes tipos

de torno como paralelos, copiadores, revlver, automticos e incluso los verticales. Su rentabilidad

depende del tipo de pieza que se mecanice y de la cantidad de piezas que se tengan que mecanizar

en una serie.

CARACTERISTICAS DE UN TORNO CNC

Las caractersticas propias de los tornos CNC respecto de un torno normal universal son las

siguientes:

Motor y cabezal principal

Este motor limita la potencia real de la mquina y es el que provoca el movimiento giratorio de las

piezas, normalmente los tornos actuales CNC equipan un motor de corriente continua, que acta

directamente sobre el husillo con una transmisin por poleas interpuesta entre la ubicacin del motor

y el husillo, siendo innecesario ningn tipo de transmisin por engranajes.

Estos motores de corriente continua proporcionan una variedad de velocidades de giro casi infinita

desde cero a un mximo determinado por las caractersticas del motor, que es programable con el

programa de ejecucin de cada pieza. Muchos motores incorporan dos gamas de velocidades uno

para velocidades lentas y otro para velocidades rpidas, con el fin de obtener los pares de esfuerzo

ms favorables. El husillo lleva en su extremo la adaptacin para los correspondientes platos de

garra y un hueco para poder trabajar con barra.

Las caractersticas del motor y husillo principal de un torno CNC pueden ser las siguientes: 3

Dimetro agujero husillo principal: 100 mm

Nariz husillo principal: DIN 55027 N 8 / Camclock N 8

Cono Morse N 2

5

MECANISMOS CNC

MATERIALES Y PROCESOS DE MANUFACTURA

Gama de velocidades: 2

Velocidad variable del husillo: I: 0-564 rpm II: 564-2000 rpm

Potencia motor: 15 kw

Bancada y carros desplazables

Para poder facilitar el desplazamiento rpido de los carros longitudinal y transversal, las guas sobre

las que se deslizan son templadas y rectificadas con una dureza del orden de 450 HB. Estas guas

tienen un sistema automatizado de engrase permanente.

Los husillos de los carros son de bolas templadas y rectificadas asegurando una gran

precisin en los desplazamientos, estos husillos funcionan por el principio de recirculacin de

bolas, mediante el cual un tornillo sin fin tiene un acoplamiento a los respectivos carros.

Cuando el tornillo sin fin gira el carro se desplaza longitudinalmente a travs de las guas de

la bancada. Estos tornillos carecen de juego cuando cambian de sentido de giro y apenas

ofrecen resistencia. Para evitar los daos de una colisin del carro con algn obstculo

incorporan un embrague que desacopla el conjunto y detiene la fuerza de avance. 4

Cada carro tiene un motor independiente que pueden ser servomotores o motores encoder

que se caracterizan por dar alta potencia y alto par a bajas revoluciones. Estos motores

funcionan como un motor convencional de Motor de corriente alterna, pero con un encoder

conectado al mismo. El esconder controla las revoluciones exactas que da el motor y frena en

el punto exacto que marque la posicin programada de la herramienta.

Por otra parte la estructura de la bancada determina las dimensiones mximas de las piezas que se

puedan mecanizar. Ejemplo de las especificaciones de la bancada de un torno CNC: 5

Altura entre puntos: 375 mm

Dimetro admitido sobre bancada: 760 mm

Dimetro sobre carro longitudinal 675

Dimetro admitido sobre carro transversal. 470 mm

Avance de trabajo ejes Z, X. 0-10000 mm/min

Desplazamientos rpidos ejes Z, X 15/10 m/min

Fuerza empuje longitudinal 9050 N

6

MECANISMOS CNC

MATERIALES Y PROCESOS DE MANUFACTURA

Fuerza empuje transversal 9050 N

Ajuste posicionamiento de carros

A pesar de la calidad de los elementos que intervienen en la movilidad de los carros longitudinal y

transversal no hay garanta total de poder conseguir la posicin de las herramientas en la cota

programada.

Para corregir los posibles fallos de posicionamiento hay dos sistemas electrnicos uno de ellos

directo y el otro sistema indirecto. El sistema de ajuste de posicionamiento directo utiliza una regla

de medida situada en cada una de las guas de las bancadas, donde acta un lector ptico que mide

exactamente la posicin del carro, transfiriendo a la UCP (Unidad Central de Proceso) las

desviaciones que existen donde automticamente se reprograma hasta conseguir la posicin

correcta.

Portaherramientas

El torno CNC utiliza un tambor como portaherramientas donde pueden ir ubicados de seis a veinte

herramientas diferentes, segn sea el tamao del torno, o de su complejidad. El cambio de

herramienta se controla mediante el programa de mecanizado, y en cada cambio, los carros

retroceden a una posicin donde se produce el giro y la seleccin de la herramienta adecuada para

proseguir el ciclo de mecanizado. Cuando acaba el mecanizado de la pieza los carros retroceden a

la posicin inicial de retirada de la zona de trabajo para que sea posible realizar el cambio de piezas

sin problemas. El tambor portaherramientas, conocido como revlver, lleva incorporado un

servomotor que lo hace girar, y un sistema hidrulico o neumtico que hace el enclavamiento del

revolver, dando as una precisin que normalmente est entre 0.5 y 1 micra de milmetro. Las

7

MECANISMOS CNC

MATERIALES Y PROCESOS DE MANUFACTURA

herramientas tienen que ser ajustadas a unas coordenadas adecuadas en un accesorio externo a los

tornos de acuerdo con las cotas que indique el programa. En la mayora de los casos se trabaja con

plaquitas intercambiables de metal duro, con lo cual, cuando se necesita reponer la plaquita, no hace

falta desmontar el portaherramientas de su alojamiento.

VENTAJAS Y DESVENTAJAS DE LOS TORNOS CNC FRENTE A LOS

CONVENCIONALES

Ventajas:

Permiten obtener mayor precisin en el mecanizado.

Permiten mecanizar piezas ms complejas.

Se puede cambiar fcilmente de mecanizar una pieza a otra.

Se reducen los errores de los operarios.

Cada vez son ms baratos los tornos CNC.

Se reducen tiempos de mecanizado.

Como desventajas se pueden indicar las siguientes:

Necesidad de realizar un programa previo al mecanizado de la primera pieza.

Coste elevado de herramientas y accesorios lo que implica una elevada inversin.

Conveniencia de tener una gran ocupacin para la mquina debido a su alto coste. 15

FUNDAMENTOS TECNOLGICOS DEL TORNEADO

En el torneado hay seis parmetros clave:

Los tornos CNC, debido a sus mecanismos de funcionamiento permiten ajustar al mximo las

condiciones de mecanizado y por lo tanto conseguir el mejor tiempo de torneado posible. 18

1. Velocidad de corte (Vc). Se define como la velocidad lineal en la periferia de la zona que se

est mecanizando. Su eleccin viene determinada por el material de la herramienta, el tipo de

material de la pieza y las caractersticas de la mquina. Una velocidad de corte alta permite

8

MECANISMOS CNC

MATERIALES Y PROCESOS DE MANUFACTURA

realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. La

velocidad de corte se expresa en metros/minuto.

2. Velocidad de rotacin de la pieza (N). Normalmente expresada en revoluciones por minuto.

Se calcula a partir de la velocidad de corte y del dimetro mayor de la pasada que se est

mecanizando.

3. Avance (F). Definido como la velocidad de penetracin de la herramienta en el material. En el

torneado suele expresarse en mm/rev. No obstante para poder calcular el tiempo de torneado

es necesario calcular el avance en mm/min de cada pasada.

4. Profundidad de pasada. Es la distancia radial que abarca una herramienta en su fase de

trabajo. Depende de las caractersticas de la pieza y de la potencia del torno.

5. Potencia de la mquina. Est expresada en kW, y es la que limita las condiciones generales

del mecanizado, cuando no est limitado por otros factores.

6. Tiempo de torneado (T). Es el tiempo que tardan todas las herramientas en realizar el

mecanizado sin tener en cuenta otras cuestiones como posibles paradas de control o el

tiempo poner y quitar la pieza del cabezal que puede variar dependiendo de cada pieza y

mquina. Se calcula a base de ir sumando los tiempos parciales de cada herramienta.

RECTIFICADORAS CON SISTEMA DE CONTROL CNC

Hoy en da, el avance tecnolgico ha introducido en el mercado las rectificadoras con control CNC para todos

los tipos vistos ms arriba, las cuales renen una serie de ventajas con respecto a las convencionales, entre las

que podemos mencionar:

unificacin de movimientos para el rectificado (superior, frontal e inferior) en una sola mquina

total automatizacin, con mnima intervencin del operario

mayores dimensiones de la mquina, lo que posibilita rectificar piezas de gran tamao

sistemas de sujecin magntica de la pieza

disponibilidad de diversas formas de bancadas o mesas de trabajo

mejoramiento de los tiempos y la precisin del rectificado

incoporacin de servomores para cada eje, lo que permite un posicionamiento ms preciso de la pieza

control automtico del estado de las muelas

9

MECANISMOS CNC

MATERIALES Y PROCESOS DE MANUFACTURA

posibilidad de programar coordenadas cartesianas y establecer la distancia exacta de rectificado

funcionamiento en un entorno cerrado, sin proyeccin externa de virutas, polvo o residuos

CATALOGO

Rectificadora CNC SK 204

Con el sistema modular de de la rectificadora CNC SK 204 se pueden configurar gran cantidad de

variantes de mquina en funcin de la tarea de fabricacin. Todas las ltimas tecnologas de

rectificado son posibles con esta rectificadora CNC. La rectificadora CNC SK 204 puede equiparse

con diferentes tamaos de uno, dos o ms husillos portamuela de rectificacin para la mecanizacin

interna / y o externa.

SK 204

SN 204 / SN 208

Los mdulos disponibles para la rectificadora CNC SK 204 incluyen los grupos constructivos de

unidades de ajuste para muelas de CBN y de corindn, deteccin del comienzo de corte durante el

rectificado y el ajuste, as como arrastradores de piezas. La alimentacin y el transporte de las

piezas de la rectificadora CNC puede realizarse mediante un dispositivo automtico de carga y

descarga con cargador de prtico y robots. Equipos de limpieza refrigerante y de aspiracin

ecolgicos completan la oferta para la rectificadora CNC SK 204. Los mbitos tpicos de aplicacin

de la rectificadora de curvas SK 204 son el rectificado previo y final de aros de curvas para bombas

de celdas de ala e inyeccin, as como el rectificado de polgonos exteriores e interiores.

10

MECANISMOS CNC

MATERIALES Y PROCESOS DE MANUFACTURA

La interpolacin entre los ejes C y X, la oscilacin axial de la muela sobre el eje Z, el ajuste del

rectificado previo y final con la rueda de diamante reavivado son procesos de la rectificadora CNC

SK 204 que ofrecen resultados de rectificado de una calidad excepcional.

UNIDAD DE MEMORIA INTERNA E INTERPRETACIN DE RDENES.

Tanto en los equipos de programacin manual como en los de programacin mixta (cinta perforada o

cassette y teclado), la unidad de memoria interna almacenaba no slo el programa sino tambin los

datos mquina y las compensaciones (aceleracin y desaceleracin, compensaciones y

correcciones de la herramienta, etc.). Son los llamdos datos de puesta en operacin.

En las mquinas que posean slo cinta perforada como entrada de datos, se utilizaba memorias

buffer.

Luego, con el surgimiento del teclado y la necesidad de ampliar significativamente la memoria

(debido a que se deba almacenar en la misma un programa completo de mecanizado) se

comenzaron a utilizar memorias no voltiles (su informacin permanece almacenada aunque

desaparezca la fuente de potencia del circuito, por ejemplo en el caso de un fallo en la red) de

acceso aleatorio (denominadas RAM) del tipo CMOS.

11

MECANISMOS CNC

You might also like

- Colonización Española de AméricaDocument2 pagesColonización Española de AméricaJosephAdrianSeaNo ratings yet

- Sistinema Imunologico EmocionalDocument55 pagesSistinema Imunologico EmocionalJosephAdrianSea100% (1)

- Trabajo-Final-De-Micro 2Document20 pagesTrabajo-Final-De-Micro 2JosephAdrianSeaNo ratings yet

- Colonización Española de AméricaDocument2 pagesColonización Española de AméricaJosephAdrianSeaNo ratings yet

- Marco JurídicoDocument15 pagesMarco JurídicoJosephAdrianSeaNo ratings yet

- Formulación Del Modelo11Document7 pagesFormulación Del Modelo11JosephAdrianSeaNo ratings yet

- Caratulas MonicaDocument10 pagesCaratulas MonicaJosephAdrianSeaNo ratings yet

- Estado de La Deuda Interna Del TGN (En BS) - Abril 2018Document4 pagesEstado de La Deuda Interna Del TGN (En BS) - Abril 2018JosephAdrianSeaNo ratings yet

- Modelo XDocument60 pagesModelo XJosephAdrianSeaNo ratings yet

- Industria Del Plástico LPDocument23 pagesIndustria Del Plástico LPJosephAdrianSeaNo ratings yet

- Indice Del ProyectoDocument2 pagesIndice Del ProyectoJosephAdrianSeaNo ratings yet

- Industria Del PlásticoDocument23 pagesIndustria Del PlásticoJosephAdrianSeaNo ratings yet

- MonografiasDocument26 pagesMonografiasJosephAdrianSeaNo ratings yet

- Proyecto Tuna YesDocument6 pagesProyecto Tuna YesJosephAdrianSeaNo ratings yet

- La Relación Jurídico TributariaDocument4 pagesLa Relación Jurídico TributariaJosephAdrianSeaNo ratings yet

- Fisica 1PDocument1 pageFisica 1PJosephAdrianSeaNo ratings yet

- Ejercicios de Programación LinealDocument30 pagesEjercicios de Programación LinealOsvaldo Bacile0% (1)

- Industria Del PlásticoDocument23 pagesIndustria Del PlásticoJosephAdrianSeaNo ratings yet

- Leyendas A1 DamasDocument1 pageLeyendas A1 DamasJosephAdrianSeaNo ratings yet

- Matemáticas VI (Investigación de Operaciones) - UNAM Facultad de Contaduría y AdministraciónDocument66 pagesMatemáticas VI (Investigación de Operaciones) - UNAM Facultad de Contaduría y AdministraciónErick André Cáceres Núñez Del PradoNo ratings yet

- El MAS ALLADocument1 pageEl MAS ALLAJosephAdrianSeaNo ratings yet

- Informe 07Document13 pagesInforme 07JosephAdrianSeaNo ratings yet

- Informe 06Document17 pagesInforme 06JosephAdrianSeaNo ratings yet

- Universidad Mayor de San AndresasdasDocument2 pagesUniversidad Mayor de San AndresasdasJosephAdrianSeaNo ratings yet

- Conc Luci OnesDocument1 pageConc Luci OnesJosephAdrianSeaNo ratings yet

- Estimacion Del Modelo EconometricoDocument7 pagesEstimacion Del Modelo EconometricoJosephAdrianSeaNo ratings yet

- Junaeb Willy 8Document57 pagesJunaeb Willy 8Faber Romero GonzalezNo ratings yet

- Introduccion CEPDocument31 pagesIntroduccion CEPJosephAdrianSeaNo ratings yet

- Ejercicios CEPDocument15 pagesEjercicios CEPJosephAdrianSea0% (2)

- Capítulo 8 PresentarDocument15 pagesCapítulo 8 PresentarJosephAdrianSeaNo ratings yet

- Agencias y Servicios de Transporte InternacionalDocument9 pagesAgencias y Servicios de Transporte InternacionalSRZZNo ratings yet

- Estudio de Caracterizacion de Residuos Solidos DomiciliariosDocument35 pagesEstudio de Caracterizacion de Residuos Solidos DomiciliariosJhomira Rodriguez MinayaNo ratings yet

- Trabajo Colaborativo 2 Grupo 102053 - 3Document19 pagesTrabajo Colaborativo 2 Grupo 102053 - 3Enrique Urueña50% (2)

- Caso Rohm&Haas PSDM ESIC Granada 17-07-2015Document14 pagesCaso Rohm&Haas PSDM ESIC Granada 17-07-2015Anonymous h8Oy7t25Yj100% (1)

- 5 Principios Del Pensamiento LEANDocument15 pages5 Principios Del Pensamiento LEANAngel FarroNo ratings yet

- Hoja Cursos LANBIDE en CFS Mayo 2014Document2 pagesHoja Cursos LANBIDE en CFS Mayo 2014andonigonzalezNo ratings yet

- Actividad 1-ConceptosDocument4 pagesActividad 1-ConceptosNicolas RuizNo ratings yet

- Unidad - II Material para EvalDocument51 pagesUnidad - II Material para EvalDaniel NevarezNo ratings yet

- Alimentador Vibratorio PDFDocument4 pagesAlimentador Vibratorio PDFlandagoNo ratings yet

- Mecanización AgricolaDocument22 pagesMecanización AgricolaRodrigo VelásquezNo ratings yet

- Guia # 7 de Geografia Grado 9Document5 pagesGuia # 7 de Geografia Grado 9eliana palenciaNo ratings yet

- Clasificación de Las Aplicaciones en La Robótica IndustrialDocument9 pagesClasificación de Las Aplicaciones en La Robótica IndustrialFanny VinceNo ratings yet

- Trabajo de Diseño Queso AndinoDocument106 pagesTrabajo de Diseño Queso AndinoAbner Malca Herrera50% (2)

- Laboratorio 2Document6 pagesLaboratorio 2Dc Yr0% (1)

- Planeación de la capacidad productivaDocument19 pagesPlaneación de la capacidad productivarubenNo ratings yet

- Control de calidad en soldadura TIG de aceros inoxidablesDocument133 pagesControl de calidad en soldadura TIG de aceros inoxidablesJoni Fd100% (1)

- Metodos de Preparacion de PedidosDocument15 pagesMetodos de Preparacion de PedidosFredy MagdanielNo ratings yet

- Taller de Residuos SolidosDocument10 pagesTaller de Residuos SolidosJose BarriosNo ratings yet

- Metrados Vestidores Con Sistema DrywallDocument12 pagesMetrados Vestidores Con Sistema DrywallHector PerezNo ratings yet

- CERÁMICOSDocument10 pagesCERÁMICOSCristhian Acosta DiazNo ratings yet

- Almacenamiento y retiro de residuos peligrososDocument5 pagesAlmacenamiento y retiro de residuos peligrososFreddy Alex Ortiz CidNo ratings yet

- Sistema de Costos Por ProcesoDocument5 pagesSistema de Costos Por ProcesoCristhian CarreñoNo ratings yet

- Kaizen - Mejora ContinuaDocument17 pagesKaizen - Mejora ContinuaAylin FernandezNo ratings yet

- Practica de Campo Semana 06Document12 pagesPractica de Campo Semana 06Maríelena ObandoNo ratings yet

- Lectura 5 - La Formación de La Cultura Obrera Británica Corregido PDFDocument17 pagesLectura 5 - La Formación de La Cultura Obrera Británica Corregido PDFBeluHerceNo ratings yet

- Clases SocialesDocument7 pagesClases SocialesEdith RiveraNo ratings yet

- Mejora de horno rotativo mediante quemadoresDocument43 pagesMejora de horno rotativo mediante quemadoresBrianDelgadoDeLucioNo ratings yet

- Aceros Inoxidables CompletoDocument40 pagesAceros Inoxidables CompletoCristian Moya Bejarano100% (2)

- Modelo TDR Diseño de Mezcla Fc245Document5 pagesModelo TDR Diseño de Mezcla Fc245Isabel Auccapuma QuispeNo ratings yet