Professional Documents

Culture Documents

RLMM Art-85V5N1-p62

Uploaded by

Anabel FrancoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

RLMM Art-85V5N1-p62

Uploaded by

Anabel FrancoCopyright:

Available Formats

LatinAmerican

Journai

o/ Metallurgy

and Maieriale, Vol. 5, N 1, 1985

Estudio de Corrosin-Fatiga de la Aleacin de Aluminio 6201 T81 en Medio Clorurado Neutro

Ramn Perret, Gunter Joseph y Jorge Pardo"

Facultad de Ciencias Fsicas y Matemticas,

dad de Chile - Plaza Erclla 883, Santiago,

Instituto

Chile

de Investigaciones

y Ensayos

de Materiales

(IDIEM), Unversi-

Las propiedades de corrosin fatiga de la aleacin 620-T81. han sido estudiadas en una solucin al 3%de N aCl de pH 6,8 con aplicacin

de un potencial constante regulado en el nivel del potencial de corrosin y en un sobrepotencal andico en el rango del potencial de

picado de 150 mV. Al efecto, se determin la velocidad de crecimiento de la grieta en funcin del nmero de ciclos y del intervalo de intensidad de esfuerzo. Debido a que esta aleacin se usa en la fabricacin de conductores elctricos de alta tensin se ha elegido un rgimen

de tensin pulsante para simular las condiciones que se dan en. lne1l;sde transmisin en ambientes cesteros.

Corrosion Fatigue of Aluminum 6201 TSl alloy in Neutral NaCI Solut ion

The corrosion fatigue behavior of 6201T8l alumin um alloy samples was studied in 3 wt. % N aCl solution at pH 6.8. The sample/solution ,

potential was keptconstant in two independent series of tests, at the corrosion potentiallevel and at 150 mVanodic overvoltage. Rate of

crack propagation was determined as a function ofthe nu mber o cyc!es and stress intensity differential. As this alloy is employed in the

manufacture of electrical conductors. a pull-release fatiguing rriode was chosen to simulated sea cost conditions.

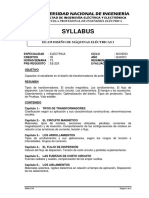

2. PROCEDIMIENTO EXPERIMENTAL

INTRODUCCION

2.1.

En el deterioro por fatiga de un cierto metal, se pueden distinguir tres etapas: iniciacin de la grieta, propagacin hasta un tamao crtico y fractura inestable final

[1,2]. Si la accin mecnica se combina con una accin

corrosiva (en nuestro caso, una solucin al 3% de NaCl

neutral) los parmetros

que pueden influir en el crecimiento de la fractura por fatiga, tales como el nivel de

esfuerzo cclico, la estructura de la aleacin y sus propiedades electroqumicas, dan condiciones de resistencia de

la aleacin que difieren de la resistencia a la fatiga del

material libre de la influencia del medio agresivo. Se ha

desarrollado

gran cantidad de trabajos tanto tericos

como experimentales,

para determinar el efecto de la

amplitud de la variacin de carga, sobre la velocidad de

propagacin de la: grieta de fatiga [3, 4].

La aleacin de aluminio 6201 se obtuvo de cables

eltricos, refundidos en un horno de induccin al vaco

Balzer VSG 10 de frecuencia intermedia (10 Hz) de 35

Kw, en crisol de grafito. Posteriormente

se forj a 450C

hasta conseguir una barra de aproximadamente

16 mm

de espesor. La composicin qumica de esta aleacin es

de 0.7% Mg y 0.7% Si.

2.2. Tratamiento trmico

La barra forjada ha sido laminada en fro hasta conseguir un espesor de aproximadamente

8 mm, eliminando del orden de un tercio de su longitud, para descartar el rechupe formado en la solidificacin. El resto de

la barra laminada ha sido sometida a los siguientes pasos

correspondientes

al tratamiento

T81 (segn nomenclatura A.S.M.):

La resistencia de la corrosin de la aleacin en estudio ha sido caracterizada

a travs de una curva potenciodinmica, que seala las condiciones potencial-corriente

activas y pasivas, trazado que permite elegir las condiciones de potenciales especialmente relevantes en pro betas sometidas a corrosin-fatiga.

Este trabajo ha sido realizado con el objeto de conocer y comparar el comportamiento

de la aleacin 6201T81 (Al- Mg-Si) bajo esfuerzo cclicos al aire y estando las

probetas sumergidas en una solucin acuosa de cloruro

de sodio [5].

Se eligi un modelo de probeta C.T. [6] para con ello

obtener correspondencia

del comportamiento

con antecedentes de literatura de mecnica de fractura, en general y de corrosin bajo tensin.

La velocidad de crecimiento de la grieta ha sido

correlacionada

con la intensidad de esfuerzo por la frmula de Paris y Erdogan [7].

Preparacidn de la aleacin

a)

Solubilizacin

b)

Temple en agua fra (30).

a 530C durante

e)

Deformado

espesor).

d)

Envejecimiento

3 horas.

en fro. (50% de reduccin

a 160C durante

en el

8 horas.

2.3. Preparacinde probetas CT

Las muestras para ensayos de fatiga se elaboraron

conforme a la norma ASTM E647-78, orientndose de tal

modo que la direccin de laminacin concidiese con la de

aplicacin de los esfuerzos mecnicos, para observar las

Universidad de Carabobo, Venezuela, Prof. visitante en IDIEM en uso de su Ao Sabtico.

62

Revista Latinoamericana

de Metalurgia

condiciones de desplazamiento de la grieta normalmente

a dicha direccin. A cada probeta se le practic una pregrieta con una mquina de electro erosin (Spark Cutter)

usando como herramienta una hoja de mquina de afeitar. La Fig. 2.1. ensea un esquema dimensional de

esta probeta.

Materiales, Vol. 5, N 1, 1985

Ee.c.s

(rnv)

~---------.

-500

Ep

_1

-700

5~o.3

"'000

...o

.~

Il)

-2

-U

56.2:0.5

Fig. 3.1.

Fig, 2.1. Esquema dimensional de probeta C-T modificada ..

-1

-0.56

1

0.56

2

1.1

3

1.7

4

U

5

213

6

3.3

7 1 mA

3.7 IImA/cm2)"

Curva de Polarizacin de la aleacin 6201-T81 con velocidad

de barrido de 60 mV/min.

Las pruebas se hicieron estando la probeta inmersa

en dos medios: .

2.4. Curva depolarizacin

a) Aire.

b) Una solucin acuosa de NaCI al 3%,

Para la obtencin de esta curva se us un Potenciostato Gerhard BankElectronik segn Wenking con un

Scannning Potentiometer SMP 72 y un registrador de un

solo canal. La aleacin tratada embutida en Lucita fue

sometida a prepolarizacin a 1.500 mV e.c.s. Se utiliz

una velocidad de barrido de potencial de 60 mV/min. La

curva de polarizacin obtenida se anota en la Fig.

3.1.

El electrolito de 3% de NaCl estaba contenido en una

celda de vidrio a travs de cuya tapa y fondo pasaban las

mordazas. La celda contena adems un contraelectrodo

de Platino y un electrodo de referencia de Calomelano

Saturado, para aplicar distintos niveles constantes de

potenciales de polarizacin mediante el Potenciostato.

Se hizo circular en Iorrna continua la solucin por medio

de una bomba peristltica. Los detalles de construccin

de esta celda se encuentran contenidos en otro trabajo [8].

La medicin y observacin de la aparicin y crecimiento de las grietas a partir de las respectivas pregrietas, en el proceso de fatigamiento de las muestras, se

realiz con ayuda de una lupa binocular Leitz. El ensayo

se continu hasta alcanzar la grieta, una longitud de

unos 13 mm. Los respectivos nmeros de ciclos se lean

en un dispositivo integrador que forma parte de la cnsola de control del Vibrforo.

Las condiciones potenciosttieas aplicadas a las

probetas CT en la celda de corrosin, fueron:

2.5. Ensayos de Fatiga

Se hicieron ensayos de fatiga de traccn pulsante en

un Vibrforo Amsler 2HFP-421 de frecuencia de resonancia, que trabaja a 40-140 hz con un dinammetro de

0.4 toneladas. La carga mxima de traccin aplicada

fue de 100 kgf. Las condiciones impuestas al equipo

fueron:

Pmax = 100 kgf

Pmin= 25 kgf

Pmedia = 65,5 kgf

R= 0,25

Pamplitud 37,3 kgf

Frecuencia media 58,5 ciclos/seg.

a)

b)

63

Potencial de corrosin libre - 800 mVe.c.s.

Potencial con sobretensin andica de 150

mVe.c.s.

LatinAmerican

Journal

of Metallurgy

En la primera condicin la corriente se mantuvo en

cero mA.

-

and Materials,

Vol. 5, N' 1, 1985

TABLA

3.2.

CRECIMIENTO DE LA GRIETA EN FUNCION

DEL NUMERO DE CICLOS DE APLICACION

DE ESFUERZO EN ESTADO DE INMERSION

EN SOLUCION DE NaCl AL 3% Y POTENCIAL

APLICADO AL NIVEL DE POTENCIAL

DE CORROSION (- 800 mVe ..c.s.)

En la segunda condicin, se dieron condiciones de

corriente de:

Intensidad inicial = 1 mA.

Intensidad final 38 mA.

=

Las probetas ensayadass se observaron metalogrficamente en microscopio ptico y en un microscopio

electrnico de barrido Siemens.

Ciclos

112

175

223

240

261

273

295

315

329

340

352

35P

364

369

3. RESULTADOS

3.1.

Ensayos de polarizacin

Grieta

L(mm)

NX1.000

electroqutmica

La Fig. 3.1. seala una curva de polarizacin catdica, y andica obtenida con una velocidad de barrido de

60 mV/min. El potencial libre de corrosin result de un

valor de - 800 mVe.c.s. y el potencial de picado alcanza

un valor superior a - 700 mVe.c.s.

1,23

2,55

3,56

4.58

5,35

6,40

7,41'

8,45

9,50

10.42

11,46

12,47

13,28

3.2. Ensayos de fatiga

Las tablas 3.1, 3.2 Y 3.3. indican los valores de la longitud de la grieta en los ensayos de fatiga pulsante en

aire y en solucin de N aCl al 3%, polarizadas andicamente a - 650mV e.c.s. y al potencial de corrosin ( - 800

mVe.c.s.).

TABLA

TABLA

CRECIMIENTO DE LA GRIETA EN FUNCION

DEL NUMERO DE CICLOS DE APLICACION

DE ESFUERZOS EN ESTADO DE INMERSION

EN SOLUCION DE N aCI AL 3% Y POTENCIAL

APLICADO EN 150 mV DE SOBRETENSION

ANODICA (- 650 mVe.c.s.)

3.1.

CRECIMIENTO DE LA GRIETA EN FUNCION

DEL NUMERO DE CICLOS DE

APLICACION DE ESFUERZO

EN AIRE ARMOSFERICO

Ciclos

NX1.000

483

557

606

662

697

717

738

788

833

841

855

3.3.

Grieta

L(mm)

Ciclos

Grieta

NX1.000

L(mm)

59

103

148

188

226

282

295

315

330

339

344

349

352

2,13

3,30

4,09

5,06

5,97

7,14

8,15

9,28

10,32

11,14

64

0,90

1,85

2,80

3,65

4,87

6,0

6,81

7,76

8,85

9,77

10,74

11,65

Revista Latinoamericana de Metalurgia y Materiales, Vol. 5, N 1, 1985

Adems se ve que la velocidad finai de crecimiento

de la grieta es mxima para la probeta polarizada

a + 150 mV en el sentido andico y mnima para la probeta fatigada al aire. Este efecto es muy visible en la Fig.

3.2 que presenta un grfico de N de ciclos versus longitud de grieta.

La Fig. 3.3 que presenta la velocidad de crecimiento

de grieta en funcin del intervalo de intensidad de

esfuerzo muestra la misma tendencia en forma ms

notoria.

Las velocidades de crecimiento de grieta en funcin

del intervalo de intensidad de esfuerzo, se anotan en las

Tablas 3.4, 3.5 Y 3.6.

TABLA

3.4.

VELOCIDAD DE CRECIMIENTO DE GRIETA

EN FUNCION DEL liK EN PROBETA

FATIGADA AL AIRE

daNN

t..K

mm/ciclo

X 10-5

kg/m:m

0,019

0,023

0,025

0,051

0,068

0,073

0,085

54,04

.56,84

58,74

60,74

62,38

67,01

70,08

3.3.

Las Figs. 3.4, 3.5 Y 3.6 sealan micrografas pticas

con 400 aumentos de la grieta de fatiga en los 3 medios.

Se advierte que la grieta en los tres casos tiende a propagarse por las segregaciones no metlicas.

Se advierte una mayor apertura de las grietas en su

curso medio para las grietas de corrosin-fatiga que para

la grieta de fatiga en aire.

Por otra parte la propagacin de la grieta a potencial de corrosin tiene mayor tendencia a un modo intercristalino en las tres condiciones, aunque la grieta de

corrosin fatiga a potencial de sobretensin andica de

150 mV .manifieste tambin grietas satlites intercristalinas.

Las vistas en microscopio electrnico de barrido de

las caras de las grietas de fatiga obtenida en los 3 medios

aparecen en las Figs. 3.7, 3.8 Y 3.9 con aumento original

de 200 dimetros.

En la Fig. 3.7 se presenta la topografa de la superficie de fractura de la misma rota en aire. Ella tiene el

aspecto de un clivaje transcristalino.

Se advierte de las tablas 3.1,3.2 Y 3.3 que los nmeros de ciclos o tiempos de incubacin para el nacimiento

de la grieta de fatiga, result ser:

de 483.000 ciclos en el fatigamiento en aire.

de 112.000 ciclos en el fatigamiento a potencial de

corrosin; y

de 59.000 ciclos en el fatigamiento con polarizacin

de 150 mV andicos.

TABLA

3.5.

TABLA

3.6.

VELOCIDAD DE CRECIMIENTO DE GRIETA

EN FUNCION DEL liK EN PROBETA

FATIGADA A POTENCIAL ANODICO

(- 650 mVe.c.s.)

VELOCIDAD DE CRECIMIENTO DE GRIETA

EN FUNCION DEL liK EN PROBETA

FATIGADA A POTENCIAL DE CORROSION

(E corr. - 800 mV e.c.s.)

da/dN

mm/cic/o

Observaciones microscpicas

da/dN

t..K

mm/cic/o

t..K

10-:'

kg/rrr'?'

x 10-5

kg/m:J12

0,036

0,053

0,055

0,064

0,079

0,079

0:094

0,102

0,150

52,30

55,01

57,51

60,01

62,03

64,96

67,80

70,90

74,32

0,022

0,024

0,035

0,044

0,055

0.085

0,140

0,190

0,240

51.30

53,44

55,65

57,73

60.60

63.84

66.12

68,89

72,16

65

Latinmerican

Journal of Metallurgy and Materials, Vol. 5. N 1, 1985

Llmml

15

14

13

12

11

10

FATIGA AL AIRe

C:ORROSlON-FATIGA

o Pottnciol o. Corrosici-l

(-800 m'( f.C.11

+.

CORROSIOHFATlGA

Polarizado QnodicQ~tf

a .1~Omv.lOb,.ti POIH\Cia:

dI Corrosin

100

200

300

Fig. 3.2.

400

500

Longitud

600

700

800

1000 'N .10

900

de grieta vs, nmero de ciclos,

25

./

20

15

:

j!

E

~I~

10

l

o50L,--------6~O------7 ..

0------6

O:

o:

.

FATIGA

Al

Fig. 3.4.

Aspecto de la grieta con 400 dimetros de aumento en su

curso medio. de la probeta fatigada al aire. Se aprecia que

ella se propaga de modo preferentemente

transcristalina.

La apertura de la 'grieta en este curso en muy reducida.

Fig. 3.5,

Aspecto de la grieta con 400 dimetros de aumento en su

curso medio, de la probeta fatigada al potencial de corrosin. Se aprecia que ella se propaga preferentemente

de

modo intercristalino

y su apertura es mayor que la observada en la Fig. 3.4.

..

0-6-K IIog/mm'I

AIRE

CORROSION-fAT1GA

OPO!rr.

c'al d.CorrOS,rl t"eOOm~ ec s

CORRQSION-J;ArlGA

Palomo

ooanoChcom.ntt Ol;Qm.. lObo

~I Pcteoc-ct d. Co"o5oo"

Fig. 3.3. Velocidad de crecimiento

de intensidad de esfuerzo.

de grieta en funcin del intervalo

En la muestra rota en inmersin y a potencial de

corrosin, la fractura es preferentemente intercristalina

y las caras cristalinas sealan pequeas inclusiones no

metlicas (Fig. 3.8).

Al polarizar la muestra andicamente a + 150 mV la

fractura resulta mixta como lo seala -la Fig. 3.9.

"

66

Revista Latinoamericana

de Metalurgia' y Materiales, VoL 5, N 1, 1985

Fig, 3.6. Aspecto de la grieta con 400 dimetros de aumento el) su

curso medio, de la probeta fatigada a potencial andico.

Ella se ha propagado de modo transcristalino, presentando

grietas satlites de propagacin intercristalina y su apertura es mayor que la mostrada en la figura 3.5.

Fig. 3.8.

Fig. 3.7.

Cara de grieta de probeta fatigada en solucin de NaCl al

potencial de corrosin, observada con 200 dimetros de

aumento en microscopio electrnico de barrido. La fractura

es preferentemente intercristalina .y las caras cristalinas

sealan pequeas inclusiones no metlicas.

Cara de grieta de probeta fatigada al aire, observada con

200 dimetros de aumento en microscopio electrnico de

barrido. La fractura tiene el aspecto de un clivaje transcristalino.

Fig. 3.9. Cara de grieta de probeta en solucin de NaCl polarizada

andicamente a + 150 mV observada con 200 dimetros de

aumento en microscopio electrnico clebarrido. La fractura

es de carcter mixto (trans-intercristalino).

DISCUSION

La curva potenciodinmica

de polarizacin seal

en este caso un "rango"de

potencial de picado debido a

una velocidad de "barrido de potenciales relativamente

alta. La idea de seleccionar un potencial de polarizacin

intermiedio nos sita en el intervalo definido por J. Galvele [9] como rango de susceptibilidad a la corrosin bajo

tensin cual es el comprendido entre el potencial de

picado y el potencial de repasvacin.

La circunstancia

que al potencial de corrosin se

produce tambin un efecto de corrosin fatiga, sugiere

que en este caso el potencial de repasivacin (que no fue

medido) puede estar por debajo del de corrosin.

67

LatinAmerican

Journai of Metallurgy and Materials, Vol. ,5, NQ 1, 1985

El tiempo de incubacin o nmero de cicles de carga

previos a la grieta, es mxima en el fatigamiento en aire y

mnimo al potencial andico prximo al potencial de

picado. Ello se explica por la circunstancia que el proceso

de disolucin andica produce entalladuras intercristalinas que actan como iniciadores de grieta. Al potencial

mixto de corrosin esta accin es menos gil porque slo

acta la corriente de intercambio.

2.

3.

Los tiempos de incubacin para el nacimiento

de la grieta de ruptura son mnimos a potencial

de picado y mximo al fatigar en aire.

El comportamiento frgil se debi en este caso adems de la triaxialidad de esfuerzos por la presencia de la

entalladura, a unafragilizacin

por hidrgeno. De hecho,

en los ensayos hechos sobre las probetas inrnersas se

observaba la formacin de una burbuja de gas en l fonfo

de la grieta, situacin que era de esperar ya que el potencial impuesto era del orden de - 410 mV/ENH y a pH 4 el

desprendimiento

de hidrgeno es termodinmicamente

posible para potenciales bajo - 240 mV/ENH, sobre el

metal desnudo de la grieta. La transgresin del potencial

de descomposicin del agua ocurre porque en el interior

de la grieta el p'H baja a un valor del orden 4 como lo han

medido Joseph, Perret y Paganelli [8] y Joseph, Perret,

Cisternas y Romero [10].

4.

Las velocidades de propagacin de la grieta son

mximas al potencial de picado y mnimas al

fatigar' en aire.

de las grietas de corro-

intercristalino,

en un potencial prximo al potencial de picado e intercristalino

al potencial

de corrosin.

AGRADECIMIENTOS

Los autores del presente trabajo agradecen

el

aporte financiero para la realizacin de ste, a las siguientes Instituciones:

Este trabajo muestra que la grieta se propaga ms

rpidamente

cuando la falla es frgil y mixta trans- e

intercristalina.

La falla en aire ha sido transcristalina

pura. Ella result sensiblemente frgil por la accin de la

entalladura

y la especial geometra de la probeta C.T.

CONCLUSIONES

1.

El modo de propagacin

. sin fatiga en Al 620 T81 resulta mixto, trans- e

La aleacin Al 6201 T81 es sensible a corrosin

fatiga en solucin de NaCl al 3%.

REFERENCIAS

Instituto de Investigaciones y Ensayos de Materiales de la Universidad de Chiie (IDIEM).

Direccin de Investigacin

y Bibliotecas de la

Universidad de Chile. (D.l.B.), segn contrato

W 1/998/883 F.

Organizacin

Multinacional

(O.E.A.).

Universidad

de Estados Americanos, Proyecto

de Tecnologa

de Materiales

de Carabobo,

Venezuela.

6. Norma ASTM E-647-81.

7. P. Pars y F. Erdogan: A Critical Analysis ofCrack Propagation

Laws. Trans. ASME Series D, 85 (1963) 528.

8, G, Joseph, R. Perret, R. Cisternas y E. Romero: Corrosin Bajo

Tensin de una aleacin Cu 9% Al en solucin de N aCl al 5%,

CONAMET III 24-28 Octubre (1983)..

1. R. H. Christensen, M. B. Harmon: Limitations ofFatigue Crack

Research in design of Fligth Structure, Fatigue Crack Propagation, p. 5 ASTM STP 415 (1967).

2, D. R. Donaldson y W. E. Anderson: Crack Propagation Behavior of Matetials. Proceeding of Crack Propagation Symposium,

p. 375, vol. II (1961).

3. Von Euw, E. F.J., R. W. HertzbergyR. Robert: Stress Analysis

and Growth of Cracks, ASTM STP 513 (1972) 230.

4. Schijve, J. Engineering Fracture Mechanics 5(1973) 269.

5. Norma ASTM B~398-81.

9. Jos R. Galvele, A. Methodology for the Prediction of Susceptibility to Stress Corrosion Cracking. the Ohio state University

Research Foundation Topical Report 4152-1, June (1976).

lO. G. Joseph, R. Perret, R. Cisternas y E. Romero: Corrosin Fatigue and CER tests of disperse ordered 9% Al (Cu 9 Al) - Bronce

Sarnples, Inter-American Conference on Materials Technology,

Pto. Rico. June 25-29 (1984).

68

You might also like

- Información Electronica Libro ElectroquimicaDocument11 pagesInformación Electronica Libro ElectroquimicaAnabel FrancoNo ratings yet

- Diseño de MaquinasDocument57 pagesDiseño de MaquinasAndy Arcos Aristorena100% (1)

- Motor Asincrono TrifasicoDocument23 pagesMotor Asincrono TrifasicolanoportoNo ratings yet

- Tecsup - Simbología y Esquemas Eléctricos PDFDocument57 pagesTecsup - Simbología y Esquemas Eléctricos PDFJuan Luis Merlo89% (19)

- Formulariodeclaracion Paternidad y Fijacion Alimentos PDFDocument4 pagesFormulariodeclaracion Paternidad y Fijacion Alimentos PDFJUDITH PARRANo ratings yet

- Formulariodeclaracion Paternidad y Fijacion Alimentos PDFDocument4 pagesFormulariodeclaracion Paternidad y Fijacion Alimentos PDFJUDITH PARRANo ratings yet

- Tarea MetereologiaDocument17 pagesTarea MetereologiaJhorel E. AncoNo ratings yet

- Presentación - Ciro Sierra FarfánDocument29 pagesPresentación - Ciro Sierra FarfánDeysi Ore SotoNo ratings yet

- La Geometría Aplicada A La Composición MusicalDocument5 pagesLa Geometría Aplicada A La Composición MusicalAlonso Adrián ErickNo ratings yet

- 5 Grandes Inventos de La HistoriaDocument7 pages5 Grandes Inventos de La HistoriaGloria Martinez Diaz-hellinNo ratings yet

- Perfil de Cargos 1Document5 pagesPerfil de Cargos 1Fabian MenesesNo ratings yet

- Conversión de UnidadesDocument3 pagesConversión de UnidadesSevero MoránNo ratings yet

- Cantidad de Movimiento Lineal y Colisiones Parte 1Document34 pagesCantidad de Movimiento Lineal y Colisiones Parte 1Emily AldanaNo ratings yet

- p8 TheveninDocument29 pagesp8 TheveninDiana RHNo ratings yet

- La DerivadaDocument15 pagesLa DerivadaJuan AguilarNo ratings yet

- Cinematica de Particula 1D - Metodos GraficosDocument13 pagesCinematica de Particula 1D - Metodos GraficosAna Medina RabinesNo ratings yet

- Ralston Bombas ManualesDocument6 pagesRalston Bombas ManualesSalvador LopezNo ratings yet

- Medición Con PasosDocument7 pagesMedición Con PasosAngee Jeon ♡No ratings yet

- Ficha Tecnica Cinchos PlasticosDocument2 pagesFicha Tecnica Cinchos PlasticosSamuel GarciaNo ratings yet

- Laboratorio 2.Document4 pagesLaboratorio 2.Marifer FloresNo ratings yet

- Codigo 128 Psid96Document3 pagesCodigo 128 Psid96BrayanGomez100% (24)

- Ee-235 Diseno de Maquinas Electricas IDocument2 pagesEe-235 Diseno de Maquinas Electricas IAnonymous 1tskC3GV8No ratings yet

- POROSIDADDocument7 pagesPOROSIDADalvaro100% (1)

- Examen Final ObrasDocument129 pagesExamen Final ObrasYair HerreraNo ratings yet

- LAbierta362012 ESPECIFICACIONES TECNICAS HOSP LA UNION FASE II-sig PDFDocument351 pagesLAbierta362012 ESPECIFICACIONES TECNICAS HOSP LA UNION FASE II-sig PDFJeidys DZ100% (1)

- Unidad III Lab Suelo y Hor I 2017Document55 pagesUnidad III Lab Suelo y Hor I 2017Jason Valdivia VargasNo ratings yet

- Movimiento AngularDocument4 pagesMovimiento AngularGenerales MagnoNo ratings yet

- Modelo de INFORMEDocument17 pagesModelo de INFORMEIzarra RaulNo ratings yet

- Desactivar Proteccioñ BalastraDocument13 pagesDesactivar Proteccioñ BalastraJose Fco. Aleman Arriaga75% (4)

- NOM-025 2-NUCL-2015, Requisitos para Equipo de Radiografía Industrial. Parte 2 Operación.Document13 pagesNOM-025 2-NUCL-2015, Requisitos para Equipo de Radiografía Industrial. Parte 2 Operación.Ignacio Perez RamirezNo ratings yet

- Movilidad, Biodisponibilidad y Degradación Inducida de Isómeros de Hexaclorociclohexano (HCH) en Suelos ContaminadosDocument234 pagesMovilidad, Biodisponibilidad y Degradación Inducida de Isómeros de Hexaclorociclohexano (HCH) en Suelos ContaminadosIvan CrisantoNo ratings yet

- Catalogo General TESA1Document556 pagesCatalogo General TESA1Jordi DissenyNo ratings yet

- Guía Ley de Gravitacion, Fuerza Elastica y Fuerza de RoceDocument16 pagesGuía Ley de Gravitacion, Fuerza Elastica y Fuerza de RoceCartas Myl Chillan Cartas0% (1)

- Hidrologia Estudio de La Cuenca Illpa ModificadoDocument44 pagesHidrologia Estudio de La Cuenca Illpa ModificadoLilianMANo ratings yet

- Lineas de ProduccionDocument6 pagesLineas de ProduccionCenditep Hernández100% (1)

- Resumen T4Document3 pagesResumen T4rafagares9No ratings yet