Professional Documents

Culture Documents

Control Automatico en La Industria Azucarera

Uploaded by

YaxelCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Control Automatico en La Industria Azucarera

Uploaded by

YaxelCopyright:

Available Formats

Universidad de Costa Rica

Facultad de Ingeniera

Escuela de Ingeniera Elctrica

Departamento de Automtica

IE 431 Sistemas de Control

MONOGRAFIA

Aplicaciones de los Sistemas de Control en la Industria

del Azcar

GRUPO:

10

Marta Garro

INTEGRANTES: Jos Pablo Meza

Christopher Jenkins

PERIODO:

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

TABLA DE CONTENIDO

RESUMEN ........................................................................................................... 3

1.0 Introduccin ................................................................................................... 4

2.0 Industria Azucarera ...................................................................................... 5

2.1 Produccin de caa y azcar en Costa Rica......................................................................... 5

2.2 El Ingenio Cooperativa Victoria .......................................................................................... 6

2.2.1 Cooperativa Victoria R.L.: Certificada ISO 9001:2000................................................. 6

2.2.2 Zafra 2004-2005............................................................................................................. 7

2.3 La caa de azcar .................................................................................................................. 9

2.3.1 Descripcin de la Caa................................................................................................... 9

2.3.2 Azcar .......................................................................................................................... 11

2.4 Extraccin del Azcar ......................................................................................................... 12

2.4.1 Produccin de caa....................................................................................................... 12

2.4.1.1 Siembra.................................................................................................................. 13

2.4.1.2 Mantenimiento de la Plantacin............................................................................ 13

2.4.1.3 Cosecha ................................................................................................................. 14

2.4.2 Proceso de azcar ......................................................................................................... 15

2.4.2.1 Patio de Caa......................................................................................................... 15

2.4.2.2 Picadoras de Caa ................................................................................................. 16

2.4.2.3 Molinos.................................................................................................................. 16

2.4.2.4 Coladores............................................................................................................... 17

2.4.2.5 Sulfitacin y Alcalinizado..................................................................................... 17

2.4.2.6 Calentamiento y Clarificacin............................................................................... 17

2.4.2.7 Filtracin ............................................................................................................... 18

2.4.2.8 Evaporacin........................................................................................................... 18

2.4.2.9 Clarificacin de la meladura ................................................................................. 19

2.4.2.10 Cristalizacin....................................................................................................... 19

2.4.2.11 Centrifugacin..................................................................................................... 19

2.4.2.12 Secado ................................................................................................................. 20

3.0 Instrumentacin y sistemas de control en el proceso del azcar .............. 21

3.1 Control de los molinos ........................................................................................................ 21

3.2 Control de pesaje en el jugo ................................................................................................ 24

3.3 Sistema de control de pH .................................................................................................... 27

3.4 Control de calentadores de jugo .......................................................................................... 29

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

3.5 Sistema de control del evaporador de efecto mltiple ........................................................ 32

3.6 Control en los cristalizadores .............................................................................................. 34

3.7 Automatizacin del proceso del azcar en el ingenio CoopeVictoria ................................ 38

4.0 Conclusiones ................................................................................................ 39

5.0 Bibliografa ................................................................................................... 41

6.0

Apndices.................................................................................................. 42

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

RESUMEN

El objetivo de la investigacin es reconocer, clasificar y analizar los

sistemas de control que se utilizan en el proceso de azcar. Haciendo

uso del conocimiento en el proceso que se debe seguir para producir

azcar de la mejor calidad en condiciones optimas de produccin de

forma que se los recursos se utilicen de forma optimizada y as reducir

los costos de produccin y a la vez aumentar el factor de calidad.

Las variables a controlar son muchas y algunas de ellas dependen

entre s por lo tanto existen lazos de control que tienen ms de una

variable de control ya que se necesita controlar vapor, presin,

temperatura y densidad de masa cocida en forma coordinada y

consecutiva.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

1.0 Introduccin

La industria azucarera data de hace unos tres mil aos, el consumo de azcar es importante en la

dieta del ser humano. La produccin de azcar es muy compleja desde la siembra, la recoleccin

y el proceso cuidadosamente diseado para obtener el refinado a utilizar que demanda la

industria, adems del proceso de empacado listo as para su distribucin.

Aunque el azcar es un producto vital en la vida cotidiana, es probable que se desconozca del

proceso complejo que lleva la extraccin de azcar de la caa, una vez que se tiene una idea de la

diversidad de factores que influyen en la produccin de azcar se torna necesaria la existencia de

los sistemas automatizados para mejorar la eficiencia y la calidad de la produccin.

El proceso de automatizacin se ha ido renovando con el avance de la tecnologa con el objetivo

de disminuir los costos de produccin y crear un producto de mayor calidad.

Desde inicios del siglo XX se han hecho diseos de los sistemas de control que deben estar

presentes en el proceso controlado de forma manual por operarios, actualmente los ingenios que

son productores mayoritarios tienen un sistema totalmente automatizado haciendo uso de

simuladores en un cuarto de control desde donde se monitorea el proceso. Otros ingenios solo

han automatizado parte del proceso y estn en constante cambio cada ao durante la poca en

que ha terminado la zafra y se dedican al mantenimiento del equipo.

Es importante reconocer la importancia esencial de la existencia de un sistema de control en el

proceso de produccin de azcar debido a lo complejo que resulta su produccin, ms adelante

se presenta un esquema de la produccin del azcar en la Figura N 3 para tener una idea de lo

que implica producir azcar.

Costa Rica es un pas exportador de azcar que produce tanto para el mercado interno como para

el externo, se convierte en una necesidad automatizar todo el sistema con el fin de disminuir los

costos de produccin y poder competir con el mercado internacional.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

2.0 Industria Azucarera

2.1 Produccin de caa y azcar en Costa Rica.1

En Costa Rica hay 17 ingenios azucareros, estando en funcionamiento 16 de estos, repartidos en

todo el pas, situados desde el nivel del mar hasta aproximadamente 800 metros sobre este.

La cosecha y procesamiento de la caa de azcar se lleva a cabo mediante el rgimen de zafra

que comprende los meses de diciembre a julio, coincidiendo con la poca seca.

La actividad azucarera costarricense proporciona empleo a miles de personas. La base de esta

actividad integra ms de 1400 pequeos productores de caa, que se encuentran distribuidos por

todo el pas. En el transporte de la caa a los ingenios y del azcar hasta los distintos puntos de

consumo o distribucin, tambin hay miles de personas involucradas. Los ingenios por su parte,

son agroindustrias que generan empleo en muchas zonas rurales. Finalmente, las industrias que

usan el azcar como materia prima, tambin proporcionan trabajo a muchos miles de personas.

El total de los ingenios que operan en la actualidad estn distribuidos en cuatro zonas:

Pacifico Central: comprende a los ingenios Argentina, Costa Rica, Coopeagri El

General, Porvenir, Providencia, San Ramn y Cooperativa Victoria.

Pacifico seco: comprende a los ingenios de CATSA, El Palmar, El Viejo y Taboga.

San Carlos: comprende a los ingenios Cutris, Santa Fe y Quebrada Azul.

Turrialba: comprende a los ingenios Atirro, Florencia y Juan Vias.

Del total de ingenios mencionados, solamente el Ingenio Florencia no est en funcionamiento.

Las dos zonas correspondientes al pacifico, producen el 80% del azcar total del pas.

1 Pgina de la Liga Agrcola Industrial de la Caa de Azcar de Costa Rica: http://www.laica.co.cr/

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

2.2 El Ingenio Cooperativa Victoria 2

Para realizar una investigacin de campo y observar el papel que cumplen los sistemas de control

en el proceso del azcar se realiz una visita al Ingenio de Cooperativa Victoria.

2.2.1 Cooperativa Victoria R.L.: Certificada ISO 9001:2000

La Cooperativa Agrcola Industrial Victoria R.L., ha logrado certificar sus plantas del Ingenio

Azucarero, as como las reas complementarias o de apoyo, tales como Recursos Humanos,

Compras, Gerencia General y el Consejo de Administracin en la Norma Internacional ISO

9001:2000.

A finales del ao 2002, se inici el proyecto de implementacin de esta norma internacional, que

provee las herramientas para uniformar la evaluacin de los sistemas de administracin de la

calidad en las empresas.

Desde el inicio se dio un proceso para lograr la meta de la implementacin de la norma, mediante

el involucramiento y compromiso del personal de las plantas que tiene que ver directamente con

los procesos, como tambin por el personal director y de apoyo de la Administracin, para

proveer los recursos, capacitaciones, definicin de metas entre otros.

CoopeVictoria R.L. produce desde hace 38 aos el azcar refino Victoria, el cual ha sido

utilizado en el pas por su especializacin, en la elaboracin de productos terminados por

ejemplo: refrescos, reposteras, etc., fortaleciendo su sistema de gestin de calidad mediante la

definicin clara del control de los procesos y del producto. Para garantizar la forma en que se

produce este azcar, fue que la Cooperativa decidi incursionar en la Norma ISO 9001:2000.

Azucarera Victoria R.L. Boletn Informativo N 24. Agosto, 2005.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

El 31 de julio de 2005 en la Asamblea General de Asociados se recibi oficialmente la

certificacin ISO al Sistema de Gestin de la Calidad de CoopeVictoria.

2.2.2 Zafra 2004-2005

Caa recibida y procesada

La zafra comenz el lunes 10 de enero con la apertura de la romana central y varias romanas

perifricas para el recibo de la caa, la molienda inici el martes 11 de enero pero de forma

irregular, ya que el ingreso de caa los primeros das no permite moler las 24 horas del da. La

produccin de azcar se empieza con azcar crudo en el ingenio y posteriormente en la refinera

con la produccin de azcar refino, el da 29 de abril se concluy con el periodo de molienda de

la caa y se continu con la produccin de azcar refino, con lo cual se debe cumplir una

produccin estimada de 224.000 bultos de azcar refino en total, para lo que se debe reprocesar

azcar crudo y realizar el proceso de refinado.

El volumen de caa recibida y procesada en la zafra 04 05 fue de 186.185,87 toneladas

mtricas, con un promedio de molienda diario de 2441,82 toneladas mtricas.

El rendimiento de azcar promedio por tonelada fabricando azcar crudo y refinado fue de

117,09 kilogramos.

Produccin:

Se fabric 436.011,80 bultos de azcar de 50 kg., desglosado de la siguiente forma:

Azcar Refinado

117.086,40 bultos

Azcar Crudo

318.925,40 bultos

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

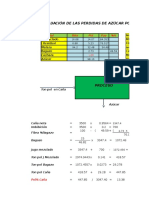

En el siguiente cuadro se puede observar el comparativo de produccin en las ltimas 3 zafras:

Tabla N 1 Comparacin de Zafras ltimos Aos 3

Parmetro

Zafra

01 - 02

Zafra

02 03

Zafra

03 - 04

Zafra

04 - 05

Diferencia %

Caa molida, tm

175.680

179.892,77

205.632,76

186.185,87

-19.446,89

Caa molida / hora,

tm

107

106,16

107,78

106,75

-1.03

Rendimiento

azcar, kg/tm

113

117

113,50

117,09

3.59

46

42

41,05

39,60

-1.45

Crudo

6.469

141.567,6

203.851,42

318.925,4

115.073,98

Refino

103.257

109.081,0

76.594,80

117.086,4

40.491,60

Total Producido

398.2678

396.834,0

420.398,6

436.011,8

15.613,2

Rendimiento

kg/tm

Azcar

(bultos)

miel,

producido

Azucarera Victoria R.L. Boletn Informativo N 24. Agosto, 2005.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

2.3 La caa de azcar

Saccharum Officinarium

La caa de azcar es uno de los cultivos ms viejos en el mundo, se cree que empez hace unos

3.000 aos como un tipo de csped en la isla de Nueva Guinea y de all se extendi a Borneo,

Sumatra e India.

El proceso del azcar se escuch primero en la India tan temprano como en el ao 3.000 A.C.

Una leyenda local en las Islas de Salomn dice que los antepasados de la raza humana se

generaron de un tallo de la caa. Una corona hecha de caa de azcar se describe en el

Atharvaveda, libro sagrado de los hindes, escrito aproximadamente en el ao 800 A.C. El

general griego Nearchus, quien acompa a Alejandro el Grande a la India en el siglo IV A.C.

cuenta de una caa que produjo 'miel' sin la ayuda de las abejas.

Cristbal Coln introdujo la caa en Amrica en su segundo viaje (1493) a la Isla de La

Espaola, caas que no prosperaron. Tan slo en 1501 fueron introducidas plantas que s

crecieron. El xito de las plantaciones de azcar en el Santo Domingo llev a su cultivo a lo

largo del Caribe y Amrica del Sur.

2.3.1 Descripcin de la Caa

Perteneciente a la familia de las gramneas, con el tao leoso, de unos dos metros de altura,

hojas largas, lampias y flores purpreas en panoja piramidal. El tallo est lleno de un tejido

esponjoso y dulce del que se extrae el azcar.

La caa de azcar se cultiva prcticamente en todas las regiones tropicales y subtropicales de la

tierra. Se cultiva en forma productiva desde el nivel del mar hasta alturas superiores a los 2.000

metros en las ms variadas condiciones de temperatura, luminosidad, precipitacin y calidad de

suelos.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

10

Aunque la cosecha de la planta se realiza aproximadamente cada ao (en las regiones clidas), su

rpida capacidad de rebrote permite varias cosechas sucesivas a partir de la siembra inicial. El

cultivo permite una captura permanente del recurso tropical ms abundante, la luz solar,

disminuye los costos y los riesgos asociados a la siembra en los cultivos semestrales y anuales y

mantiene una cobertura constante sobre el suelo lo que disminuye los costos de control de

malezas y permite un uso ms eficiente del agua y un mejor control de la erosin.

Durante su largo proceso evolutivo la caa ha desarrollado una muy alta capacidad para la

produccin y almacenamiento de sacarosa (azcar). Ha sido esta cualidad por la cual el hombre

ha cultivado y contina cultivando la caa y por lo cual su cultivo se ha diseminado por todo el

mundo tropical y subtropical.

Figura N 1 Reaccin Qumica del Azcar4

La caa de azcar est constituida bsicamente por agua y carbohidratos. Los carbohidratos se

hayan presentes en forma tanto insoluble en agua (la fibra) como soluble (sacarosa, glucosa,

fructuosa). Los contenidos de cenizas, lpidos (extracto etreo) y protena son prcticamente

despreciables.

Para la agroindustria azucarera la sacarosa presente en la planta de la caa es el elemento que

finalmente saldr al mercado, ya sea en forma de azcar u otros productos derivados de este. Por

lo tanto, el cultivo de la caa, sus prcticas agronmicas y los programas de mejoramiento

gentico, han estado encaminados hacia la seleccin de variedades que produzcan mayores

niveles de sacarosa por unidad de rea.

Pgina de la Cooperativa Victoria R.L.: http://www.coopevictoria.com/

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

11

Las exigencias de humedad y variacin de temperatura para obtener los mximos niveles de

sacarosa han llevado a que en la mayor parte de las regiones azucareras del mundo, con

excepcin del Valle del Cauca, Hawai y Per, la cosecha de caa se realice nicamente durante

una poca del ao, en lo que se denomina la zafra.

2.3.2 Azcar

Cuerpo slido, cristalizable, perteneciente al grupo qumico de los hidratos de carbono, de color

blanco en estado puro, soluble en el agua y en el alcohol y de sabor muy dulce. Se deriva

principalmente de dos fuentes principales:

Caa de azcar

Remolacha: Planta herbcea anual, de la familia de las quenopodiceas, con tallo

derecho, grueso, ramoso; de uno o dos metros de altura. Sus hojas son grandes, enteras,

ovales, con nervio central rojizo. Sus flores son pequeas y verdosas con espiga terminal

y su fruto es seco con una semilla lenticular y raz grande, carnosa, fusiforme,

generalmente encarnada, que es comestible y de la cual se extrae azcar. Crece en climas

ms fros, se parece a un nabo.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

12

2.4 Extraccin del Azcar

2.4.1 Produccin de caa

Figura N 2 - Proceso de siembra hasta cosecha de la caa de azcar5

La produccin de Caa de Azcar se inicia con la seleccin de variedades con una duracin en

su ciclo de 12 meses, por el cual pasan 3 etapas fisiolgicas importantes:

A- Formacin de cepa.

B- Gran crecimiento.

C- Maduracin.

Pgina del Ingenio San Carlos: http://www.ingeniosancarlos.com.co/

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

13

En la cual se divide en 4 procesos para su establecimiento y desarrollo.

1- Preparacin de Tierra

2- Siembra

3- Levantamiento o Mantenimiento de la Plantacin

4- Cosecha

2.4.1.1 Siembra

La siembra de semilla de alta calidad es uno de los procesos establecidos para garantizar la

productividad en el tiempo de las plantaciones, y comprende la siguiente secuencia de

actividades:

A- Corte de semilla

B- Siembra

C- Tapado de semilla

Para los semilleros bsicos se cuenta con un moderno equipo de tratamiento trmico de semilla y

un programa de semilla proveniente de cultivo de tejidos, lo que garantiza sanidad y pureza de

las plantaciones.

2.4.1.2 Mantenimiento de la Plantacin

Este proceso se inicia con la germinacin o el rebrote de una plantacin, donde se emplean

tecnologas basadas en programas de investigacin como estudios detallados de suelos, control

de plagas, rotacin de cultivos. Este ltimo es importante para mantener los nutrientes en los

suelos y se intenta usar el terreno para cultivar algn otro producto. Comprende las siguientes

actividades:

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

14

A- Riego de germinacin

B- Control de malezas

C- Control de plagas

D- Fertilizacin

E- Riego de sostenimiento y drenaje

2.4.1.3 Cosecha

La cosecha es uno de los procesos ms importantes del rea agrcola, ya que es la recoleccin de

la materia prima elaborada durante 12 meses en el campo. Se cuenta con un programa de control

de calidad diario, con el objetivo verificar la calidad del corte durante toda la poca de zafra.

Se trabaja con un programa ambiental de reduccin de las quemas, dando pi a la investigacin

de la cosecha en verde a fin de mitigar el impacto ambiental. La cosecha, bsicamente

comprende las siguientes actividades:

A- Corte. Este regularmente se produce a mano.

B- Alce. Se recoge toda la caa cortada y se remueve las partes que no sirvan.

C- Transporte a la fbrica

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

15

2.4.2 Proceso de azcar

Figura N 3 - Esquema de la fabricacin de azcar6

2.4.2.1 Patio de Caa

La caa que llega del campo en canastas remolcados por tractores o cabezales, se muestrea por

medio de una sonda mecnica denominada Core Sampler con la finalidad de determinar sus

caractersticas de calidad como el contenido de sacarosa, fibra y nivel de impurezas. A

continuacin, la caa se pesa con bsculas electrnicas y se conduce a los patios donde

empleando un sistema de gras se almacena a granel. Es importante realizar esto de forma rpida

ya que si se deja mucho tiempo sin procesar los tallos de caa van perdiendo la sacarosa. Luego

se pasa directamente a las mesas de caa para despus dirigirla al conductor de caa que

alimenta a las picadoras. Una de las mesas dispone de un sistema de lavado con agua, con el

objetivo de remover las impurezas que trae la caa consigo y evitar su entrada al proceso.

Pgina del Ingenio San Carlos: http://www.ingeniosancarlos.com.co/

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

16

2.4.2.2 Picadoras de Caa

La caa es transportada por un sistema de conduccin de tablillas hacia las picadoras, las cuales

son ejes colocados sobre el conductor, accionados por turbinas de vapor y provistos de cuchillas

que giran, bajo las cuales se hace pasar la caa, que se fracciona abriendo las celdas para facilitar

la extraccin del jugo que contiene.

Los conductores estn provistos de un control de velocidad que forman parte de un sistema de

control automtico de alimentacin del primer molino, para impedir la formacin de tacos y

controlar adems la capacidad de molienda programada.

2.4.2.3 Molinos

La caa preparada por las picadoras llega a la etapa de molienda, la cual est constituido por

varias unidades de molinos, en los cuales se hace pasar la caa y mediante presin de unos

rodillos se extrae un gran porcentaje del jugo que se recolecta en canoas y en tanques. Se utilizan

varios molinos con el propsito de tratar de extraer la mayor cantidad de jugo posible de la caa.

En el recorrido por la etapa de molinos, despus de que la caa pasa por el primer molino, se le

agrega agua y jugo recirculado de la misma con la finalidad de disolver la mayor cantidad de

sacarosa todava presente y as aumentar la extraccin de esta en el material fibroso que sale de

cada unidad, as de esta manera el material que llega al siguiente molino tiene una menor

cantidad de sacarosa y as sucesivamente, a este proceso se le denomina maceracin o

imbibicin. Al final de este proceso solo queda la fibra de la caa (bagazo) utilizada.

El jugo obtenido del pasado por los molinos es recolectado y pasa al siguiente proceso mientras

que el bagazo que sale del ltimo molino (que contiene ya muy poca sacarosa) se conduce a las

calderas para que sirva como combustible y produzca vapor de alta presin que se emplea en las

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

17

turbinas de los molinos para lograr su movimiento y en los turbogeneradores para producir

energa elctrica requerida por el ingenio.

El vapor de escape de las turbinas se emplea en las operaciones de evaporacin y cocimiento de

los jugos azucarados.

2.4.2.4 Coladores

Como el jugo que se obtiene de los molinos todava tiene pequeas partculas que no son

necesarias, se pasa el jugo por unos coladores con el fin de que el jugo que llega al siguiente

proceso sea lo mas puro posible.

2.4.2.5 Sulfitacin y Alcalinizado

El jugo que se sale de los coladores se llama jugo diluido o mixto y tiene un pH de 5.5. Este

todava mantiene algunas impurezas y por esto es sulfitado en torres de absorcin que producen

sulfito en contracorriente para eliminar los compuestos formadores de color, este jugo se llama

jugo sulfitado y tiene un pH alrededor de 4.7.

Al jugo sulfitado se le aade una lechada de cal para neutralizar la acidez e iniciar los procesos

de floculacin que permiten la separacin de los slidos no azcares que han entrado con la caa.

Este jugo se alcaliniza a un pH de 7.2. Generalmente se cuenta con un proceso donde se

monitorea la cantidad de cal disuelta y su densidad.

2.4.2.6 Calentamiento y Clarificacin

El jugo alcalinizado se calienta con vapor en intercambiadores de tubo y coraza hasta una

temperatura de 102-105 C y se dispone en tanques clarificadores se retiene durante tres horas,

donde los slidos no azcares floculados por la alcalizacin y el calentamiento se precipitan por

gravedad en forma de un lodo llamado cachaza. De esta manera el jugo y la suspensin son

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

18

separados. El jugo clarificado sobrante se pasa por tamices finos para remover partculas y se

enva a los evaporadores.

2.4.2.7 Filtracin

Los lodos o cachaza contienen azcar y para retirrsela se someten a un proceso de filtracin al

vaco. Inicialmente a los lodos se les agrega bagacillo, cal y floculante para aumentar su

filtrabilidad y son bombeados hacia filtros rotatorios al vaco donde se separan los slidos del

jugo resultante. En el filtro se aplica agua caliente con boquillas aspersoras para minimizar la

cantidad de sacarosa residual en la cachaza.

La materia slida o torta del filtro se conduce por medio de gusanos sin fin para que sea recogida

en vagones para pesarla y disponerla en el campo como estabilizador de suelos pobres en materia

orgnica.

El jugo turbio resultante de este proceso de filtracin es enviado nuevamente a los tanques de

jugo alcalizado para su tratamiento.

2.4.2.8 Evaporacin

El jugo clarificado todava mantiene una gran cantidad de agua, por lo que pasa a los

evaporadores, con un contenido de slidos de 15 brix, se concentra por evaporacin de mltiple

efecto y se entrega con un brix de 65. En este proceso se utilizan varios tanques para ir

disminuyendo su presin, lo cual cambia su temperatura para poder volver a utilizar el vapor y

as obtener cada vez menos cantidad de agua. Este jugo concentrado se denomina meladura. Esta

debe ser extrada del proceso en el momento de su mxima concentracin de sacarosa.

Cada evaporador esta provisto de instrumentacin y equipo de control que permite medir el nivel

de jugo en las calandrias, temperatura, alimentacin, etc. Tambin se cuenta con un sistema de

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

19

extraccin de vapor (bombeado hacia las calderas) para mejorar la eficiencia del proceso. Es

necesario sacar del proceso los gases no condensables.

2.4.2.9 Clarificacin de la meladura

La meladura se somete a una segunda clarificacin por flotacin con cido fosfrico, floculante,

cal y aire para separarle la espuma que contiene los slidos no azcares que no se eliminaron en

la clarificacin inicial del jugo alcalizado. La meladura es previamente sulfitada en torres de

absorcin de dixido de azufre y es enviada a los tanques de alimentacin de los tachos

(evaporadores de simple efecto), para concentrarla y lograr la cristalizacin de la sacarosa para

darle el aspecto tal y como se conoce del producto final.

2.4.2.10 Cristalizacin

La sacarosa contenida en la meladura se cristaliza llevndola hasta la zona meta estable de

sobresaturacin por evaporacin al vaco en equipos denominados tachos. En este proceso se

controla la calidad del producto ya que depende de la temperatura y de la velocidad con que se

mezcle la meladura en los tachos.

El material resultante que contiene lquido (miel) y cristales (azcar) se denomina masa cocida.

2.4.2.11 Centrifugacin

Los cristales se separan del resto mediante fuerza centrfuga en tambores rotatorios que

contienen mallas en su interior. La velocidad de la centrfuga depende de factores como

temperatura, impurezas presentes , sobresaturacin, entre otros.

Durante el proceso de centrifugado, el azcar se lava con agua caliente para eliminar la pelcula

de miel que recubre los cristales y se descarga para conducirla al secador. Para cristalizarlos, se

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

20

utilizan cristalizadores, cuya velocidad depende de la sobresaturacin, temperatura, rea del

grano y el grado de impurezas.

La miel que sale de las centrfugas se bombea a tanques de almacenamiento de mieles de los

tachos para posteriores cristalizaciones en los mismos. Al cabo de tres cristalizaciones sucesivas

se obtiene una miel agotada o miel de purga que se retira del proceso y se comercializa para

alimentacin de ganado y/o como materia prima para la produccin de alcoholes.

2.4.2.12 Secado

El azcar hmedo que sale de las centrfugas se transporta por elevadores y bandas para

alimentar la secadora, que consiste en un tambor rotatorio inclinado en el cual el azcar se coloca

en contacto con aire caliente que entra en contracorriente. El aire se calienta con vapor en

intercambiadores tipo radiador y se introduce a la secadora con ventilador de tiro inducido. El

azcar seco sale por el extremo opuesto de la secadora, donde se instala una malla clasificadora

para remover los terrones de azcar.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

21

3.0 Instrumentacin y sistemas de control en el proceso del azcar

Los diagramas de los sistemas de control mostrados a continuacin hacen referencia a diagramas

de instrumentacin. Para el anlisis de estos se hizo referencia a la norma S5.1 de la Instrument

Society of America (ISA), mencionada en la bibliografa.

3.1 Control de los molinos

Cuando el bagazo entra a los molinos posee al menos un 40% de humedad. Para poder obtener el

azcar que queda en el bagazo se roca el bagazo con agua o bien con jugo con poca azcar

diluida, a este proceso se le denomina imbibicin.

Es importante controlar el flujo de agua de imbibicin que se le agrega al bagazo ya que se

desea que el jugo obtenido tenga una cantidad considerable de concentracin de azcar y al

mismo tiempo se pretende que la cantidad resultante de sacarosa en el bagazo sea mnimo.

De tal forma se trabaja bajo condiciones ptimas de operacin aprovechando al mximo la

sacarosa presente en la caa de azcar.

El control se basa en agregar el agua de imbibicin en forma proporcional al jugo resultante que

luego va a la siguiente etapa del proceso.

La razn ptima se debe alcanzar cuando esta es igual a 2

X = W/F,

donde:

X = razn ptima

W = cantidad de agua de imbibicin

F = cantidad de fibra de caa

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

22

Para lograr que la razn ptima sea igual a 2 se requiere medir el caudal del agua de imbibicin,

al igual que la cantidad de jugo total extrado y as controlar la razn de agua de imbibicin en

relacin con el jugo total que sale de los molinos.

En la figura N 4 se muestra el sistema de control convencional para controlar el caudal de

entrada de agua, el caudal de salida del jugo y los niveles en los tanques de recoleccin de los

molinos, para realizar este proceso se puede hacer uso de un lazo de control cerrado.

El proceso inicia con la entrada de caa hacia los molinos, la caa proviene de las picadoras por

medio de una banda la cual no es controlada en este lazo de control, pero se puede controlar la

cantidad de caa por medio de la velocidad a la que esta entra los molinos por medio de un

sistema independiente.

El agua entra tambin a los molinos y su caudal es medido por medio de un medidor de caudal

FE-10. Para esta aplicacin se utiliza el medidor de caudal de tipo boquilla. FT-10 es un

transductor que convierte esta seal de caudal en una seal elctrica la cual le indica al

controlador la cantidad de agua que esta entrando a los molinos.

El agua junto con la caa forman el proceso de imbibicin ya antes explicado y al ser exprimido

por los molinos el jugo cae en los tanques recolectores. El jugo almacenado en los ltimos

tanque es sensado por los controladores de nivel LIC-12 y LIC-13. Para esta aplicacin se utiliza

tpicamente medidores de nivel de tipo tubo de burbujeo.

El jugo recolectado en estos tanques es bombeado a travs de las vlvulas LCV-12 y LCV-13

las cuales son manipuladas por los controladores ya antes mencionados, el jugo bombeado cae al

molino del tanque principal para as garantizar la mxima extraccin de sacarosa posible. El

nivel de la solucin obtenida se controla mediante LIC-11, el liquido que sale del tanque 1 es

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

23

bombeado a travs de la vlvula de control de nivel LCV-11 hacia el siguiente proceso aqu el

caudal es medido por FE-10 y su seal convertida por el transductor FT-10 en una seal

elctrica que entra al controlador FRRC-10 este la compara con la seal de entrada establecido

por una razn de 2 y de esta forma acta sobre la vlvula FCV-10 controlando el caudal de

entrada.

Las vlvulas de control son normalmente de tipo globo con un actuador de tipo neumtico de

diafragma.

El controlador utilizado en el lazo cerrado anteriormente es de tipo proporcional, donde tanto la

salida (jugo) como el remanente en el bagazo son proporcionales a la cantidad de fibra

proveniente de la caa.

El propsito de controlar este proceso es que la cantidad de agua que entra a los molinos sea

regulable, para as poder comparar la cantidad de agua de entrada con el jugo obtenida a la

salida, de esta manera optimizar el proceso de extraccin de sacarosa de la caa, para que el jugo

de salida sea una solucin saturada y as bajar los costos de produccin ahorrando el consumo de

agua y lograr una explotacin del 80% de azcar presente en la caa.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

24

Figura N 4 Sistema de Control de los Molinos7

3.2 Control de pesaje en el jugo

Es necesario utilizar un sistema de control para el pesaje, debido a que el peso del jugo obtenido

es necesario para motivos de contabilidad, rendimiento de la produccin, clculos de laboratorio

y aspectos legales.

El sistema cuenta de dos tanques, en la figura N 5 se puede observar los dos tanques T-1 y T-2 ,

cuando uno de ellos se llena el otro se debe vaciar de forma que cuando uno de ellos alcance el

Selva, R.-Tesis: Proceso y Control de un Ingenio de Azcar, Universidad de Costa Rica, 1981. pp 28.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

25

nivel mximo se llene el otro, por lo tanto la velocidad con que se vaca debe ser mayor que la

velocidad con que se llena el tanque.

Cuando uno de los tanques se llena, el sistema opera una vlvula piloto que acciona el operador

de la vlvula (WCV-20), para que as se comience a llenar el tanque vaco con el jugo que se

vierte debido al accionamiento de la vlvula permitiendo as el paso del liquido al mismo tiempo

que se drena el otro tanque.

El totalizador WQ-20 registra el numero total de tanque llenados. El nivel al cual se llen

automticamente el tanque representa el peso del jugo, este es multiplicado por el totalizador y

as calcular el peso total de produccin.

La medida de peso del lquido WT-21, WT-22 se realiza por medio de la presin hidrosttica, de

esta forma se provee una compensacin automtica para cualquier cambio en la densidad en la

solucin, debido a que el punto de ajuste es una presin. Utilizando un tubo de burbujeo para

medir el nivel, en realidad se est determinando la presin del fondo del tanque.

P = gh

donde:

P = presin del fondo del tanque (Pa)

= densidad del jugo (kg/m)

g = gravedad (m/s)

h = nivel alcanzado por el tanque (m)

Existe una forma ms sencilla de llevar a cabo el pesaje y es mediante la medicin de masa,

donde se mide el caudal que sale directamente de los molinos y tambin se toma lectura de su

densidad de esta forma se puede hacer utilidad de un rel multiplicador el cual enva

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

26

directamente la seal al totalizador y as queda registrado el peso del jugo de caa extrado de los

molinos.

Figura N 5 - Esquema de la fabricacin de azcar8

Selva, R.-Tesis: Proceso y Control de un Ingenio de Azcar, Universidad de Costa Rica, 1981. pp 32.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

27

3.3 Sistema de control de pH

En el proceso automatizado de control del pH se busca la mejor calidad del proceso de

clarificacin enfocndose en los siguientes objetivos:

Optimizar las condiciones del proceso de purificacin y extraccin de impurezas

Mejorar la inversin de azcar vs. prdidas

Y controlar la cantidad de cal usada para reducir al mximo el consumo

En este proceso, las variables a controlar son dos:

La cantidad de cal agregada a la mezcla para obtener el nivel de alcalinidad deseado

El tiempo de mezcla para garantizar una reaccin completa entre los componentes

Luego, se pasar al proceso de calentamiento.

Teniendo las variables anteriores, el proceso de control consiste en medir el nivel de pH de la

mezcla y controlar la razn con la que se agrega la cal. El controlador ser el encargado mediante un

lazo cerrado de medir la variable y comparar con el valor deseado de la mezcla y ajustar el proceso

mediante una seal a las vlvulas de flujo de cal hasta tener nuevamente el valor deseado y as

optimizar la calidad.

Tambin se debe tener en cuenta la otra variable (tiempo de reaccin). Entonces para esto se

mide tanto el caudal de jugo de entrada mediante FIT-30 como la cantidad de cal agregada utilizando

FT-32. Aqu se dispone de un controlador FRIC-32 para regular el flujo de cal mediante la vlvula de

control FCV-32 dispuesta en la lnea de cal. Luego el controlador de alcalinidad pHIC-33 se encarga

de medir la razn entre la cantidad de cal y la cantidad de jugo de caa. Ahora bien, se requiere

regular el tiempo de mezcla, para lo cual se utiliza el controlador KIC-30 que toma en cuenta tanto el

caudal de jugo como tambin sensa el nivel del tanque con LT-30 y mediante la vlvula de control de

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

28

nivel LCV-30 regula la cantidad de mezcla en el tanque. El sistema de control se muestra en la

Figura N6.

Cabe mencionar que a la hora de controlar la cantidad de flujo de solucin de cal, se toman

en cuenta las perturbaciones que puedan llegar a desestabilizar el proceso.

Para evitar la formacin de sedimentos, se debe mantener la mezcla en movimiento

constante. Se propone utilizar un controlador Proporcional-Integral (PI) debido a que la relacin

entre la variable controlada (pH) y la variable manipulada (cantidad de lechosa de cal) no

presenta linealidad.

Figura N 6 Sistema de Control de pH9

9

Selva, R.-Tesis: Proceso y Control de un Ingenio de Azcar, Universidad de Costa Rica, 1981. pp 35.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

29

3.4 Control de calentadores de jugo

Un elemento muy importante para el proceso de clarificacin es el calor, ya que por medio de

este se logra llegar a separar la suspensin. Entre los puntos mas importantes de este proceso es

la capacidad de los tanques as como la habilidad de estos para poder aguantar las temperaturas

elevadas que son requeridas en esta etapa del proceso. Para que esta etapa sea exitosa es

necesario mantener la temperatura de 102-105 C para separar la suspensin y para que el

producto no cambie su color, efecto que puede pasar si se sobrepasa una temperatura

determinada.

La exigencia de esto hace necesario el uso de controladores para evitar lo antes mencionado y

garantizar la efectividad del mtodo.

Para esta aplicacin lo ms utilizado son los controladores tipo PI (Proporcionales-Integrales) ya

que es muy delicado este proceso haciendo de suma importancia mantener una temperatura

determinada. En la Figura N 7-a se muestra el esquema en el que TT-35 es un transmisor de

temperatura el cual enva una seal de la temperatura del jugo que sale al controlador TIC-35 y

este regula la entrada del vapor por medio de la vlvula TCV-35.

Mantener la temperatura en un valor deseado no es siempre fcil ya que normalmente no es tan

sencillo aumentar la temperatura con respecto a la cantidad de vapor que reciben los tanques. Si

el tiempo de respuesta del aumento de la temperatura no es ptimo puede llegar a provocar

oscilaciones en la temperatura lo cual puede ser muy perjudicial.

En caso de que el tiempo de respuesta sea muy grande es necesario aplicar controladores del tipo

PID (Proporcional-Integral-Derivativo) ya que por medio de estos es ms fcil controlar la

temperatura dentro de los lmites requeridos.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

30

Otro tipo de control utilizado es el pre-alimentado en la que por medio de un balance de energa

se calcula el valor necesario de vapor para mantener la temperatura requerida. Este mtodo

utiliza dos datos del jugo de entrada: el caudal y la temperatura, y con estos calcula la cantidad

de vapor. En la Figura N 7-b se puede observar que el caudal es medido por FE-36 y luego su

seal es pasada por un transductor de temperatura a corriente FT-36 el cual junto con la seal de

la temperatura medida por TT-36 entran al controlador TRY-36. Los transmisores de

temperatura utilizados son del tipo bulbo y capilar llenos de lquido o de vapor.

El controlador toma estos dos valores, calcula la cantidad de vapor requerida y acta sobre la

vlvula TCV-36 para dar la cantidad de vapor necesaria para la temperatura requerida. De esta

manera sin usar una seal de realimentacin de la salida este puede calcular previamente cuanto

vapor necesita.

Este mtodo junto con el anterior son bastante efectivos y por esta razn es favorable su

utilizacin ya que el control pre-alimentado reduce en gran parte el problema del tiempo muerto

de respuesta del sistema y las perturbaciones y de esta forma hace que el sistema sea ms estable,

adems el incluir la seal realimentada garantiza la efectividad si por alguna razn algo esta

fallando en el calculo inicial.

En este caso lo que se hace es mezclar tanto los elementos necesarios para la seal realimentada

como los de la realimentada de la forma explicada en los casos anteriores. Como se observa en la

Figura N 7-c el controlador, en vez de recibir una sola seal como lo es en el caso del control

realimentado o dos como lo es en el caso de la seal pre-alimentada, recibe tres criterios para as

poder actuar sobre la vlvula los cuales son: la temperatura del jugo tanto de entrada como de

salida adems de el caudal de flujo de entrada.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

31

Para la etapa de clarificacin se puede utilizar un sistema realimentado y se recomienda la

utilizacin de un controlador tipo PI Proporcional-Integral para no tener problemas con la

velocidad de respuesta.

Figura N 7(a, b, c) Sistemas de Control de los Calentadores10

10

Selva, R.-Tesis: Proceso y Control de un Ingenio de Azcar, Universidad de Costa Rica, 1981. pp 38.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

32

3.5 Sistema de control del evaporador de efecto mltiple

Mediante este proceso se busca una concentracin del jugo de la caa para aumentar el

porcentaje de slidos en la mezcla de un 15% a un 65% por medio de la evaporacin del agua.

Lo de efecto mltiple se debe a que para este proceso se tiene varios efectos

(generalmente 4) en los cuales se va disminuyendo la presin en cada uno de ellos, al mismo

tiempo tambin lo hace la cantidad de temperatura necesaria para reducir la misma cantidad de

agua por efecto. Debido a la disminucin de presin, el ltimo efecto se da en un vaco bastante

significativo. El primer efecto es producido por las calderas y de aqu en adelante se reutiliza el

vapor generado por la evaporizacin para seguir con el proceso.

Un sistema de control es necesario en esta etapa de produccin de azcar para varios

factores como:

Aumentar la capacidad de evaporacin por efecto

Optimizar la utilizacin de vapor

Y requerir del menor nmero de paradas del proceso por necesidad de limpieza en

los tubos.

En cada uno de los efectos, se maneja un mismo tipo de control, que consiste en la

regulacin de la alimentacin de lquido mediante las vlvulas de control del sistema. Para esto

se cuenta con indicadores de alto y bajo nivel en los evaporadores.

Ahora bien, refirindose a la Figura N 8, en el primer efecto, para controlar la cantidad

de vapor de entrada a los evaporadores se cuenta con la vlvula de control PCV-41 que a la vez

maneja la presin que se encuentra dentro del efecto. La presin del primer efecto es

inversamente proporcional a la cantidad de vapor introducida al proceso y a la cantidad de

evaporacin.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

33

Para garantizar el porcentaje de concentracin de azcar deseado en el jugo procesado, se

cuenta con en medidor de densidad DT-40 colocado en la salida del ltimo efecto. La seal de

densidad captada por el medidor es enviada al controlador DCV-40 que se hace cargo de manejar

una vlvula de control para determinar cuanta meladura debe regresar al ltimo efecto para

mejorar su densidad.

Otras mediciones a tener en cuenta en el ltimo de los evaporadores son el control de

presin mediante el transmisor PT-44 y el controlador PC-44. Con la interaccin de ambos

dispositivos, se manipula la vlvula PCV-44 mediante la cual se regula la razn de entrega de

agua al condensador.

Los dispositivos que se utilizan generalmente en este proceso son los transmisores de tipo

burbujeo para el control de nivel con los controladores Proporcionales (P), y para la meladura se

utilizan vlvulas de bola por la presencia de sedimentos con controladores ProporcionalesIntegrales (PI).

Figura N 8 Sistema de Control de Evaporadores11

11

Selva, R.-Tesis: Proceso y Control de un Ingenio de Azcar, Universidad de Costa Rica, 1981. pp 41.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

34

3.6 Control en los cristalizadores

El sistema de cristalizacin depende del propsito de la produccin ya que puede variar la forma de

los cristales es por eso que el sistema se debe automatizar para as mejorar la calidad del cristal de

azcar.

El proceso de cristalizacin depende del punto de ebullicin y este se controla mediante la variacin

de la presin, dicho proceso se debe llevar a cabo en un tacho de tal forma que al producir vaco se

pueda transformar el azcar disuelto en conglomerados o caramelizacin del producto.

El proceso debe iniciar de forma que se eleva la temperatura de la disolucin hasta que alcance el

grado de sobresaturacin, cuando se alcanza este estado se obtienen cristales pequeos de azcar,

manteniendo esta condicin se puede lograr la formacin cristales adicionales evitando la formacin

de grandes conglomerados.

El sistema es muy complejo debido a que se deben tomar es cuenta las siguientes variables para

controlar el proceso: vaco, caudal de vapor, movilidad y sobresaturacin.

El sistema de control para esta etapa se muestra en la Figura N 10 y se detalla a continuacin.

Mediante la manipulacin del flujo de agua en el condensador se controla el vaco en el tacho.

El Transmisor de presin absoluta PT-55 colocado en el vapor que sale del tacho enva una seal

elctrica al controlador de presin PRC-55 quien acciona la vlvula de control PCV-55 regulando el

flujo de agua al condensador. El vaco de tacho se controla mediante la manipulacin del flujo de

agua al condensador.

En el proceso descrito anteriormente se puede analizar como un sistema independiente o un lazo de

control realimentado existente en el sistema descrito en la Figura N 9, que obedece a un sistema de

regulacin de vaco en un tacho.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

35

Figura N 9 Sistema Regulador de Presin Absoluto en Tacho de Vaco12

Continuando con el resto del sistema se hace referencia que cuando el tacho se llena aumenta el vaco

hasta llegar a un valor predeterminado en el controlador de presin de vapor PIC-51, cuando el nivel

alcanza el tope de forma independiente la vlvula PCV-51 se abre para alimentar la masa cocida.

Para controlar la presin se cuenta con un lazo independiente de control que regula la presin

variando el flujo de vapor de entrada. El transmisor de presin PT-51 regula el flujo de calor , el

controlador de presin de vapor PIC-51 enva una seal a la vlvula de control PCV-51. El punto de

referencia o bien el valor deseado de presin de referencia para el control de presin es seleccionado

automticamente.

12

Honig, P.-Principio de Tecnologa Azucarera, Primera Edicin Compaa Editorial

S.A. Barcelona, 1969. pp. 195.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

36

El sensor de saturacin mide el grado de saturacin de masa cocida y se acciona cuando la vlvula de

vapor se abre, en este instante el transductor enva una seal al controlador de movilidad encargado

de regular la vlvula de control FCV-50 que alimenta la masa cocida.

Esta vlvula de alimentacin de masa cocida arranca inicialmente en respuesta al controlador de

nivel LIC-53. La seal de control es enviada por un transductor de presin LT-53.

La cristalizacin o tambin llamado ensemillado inicia cuando la masa cocida alcanza la temperatura

de sobresaturacin.

El punto de ajuste de la presin del vapor de alimentacin se reduce temporalmente mientras ocurre

el proceso de ensemillado.

Ahora bien la vlvula de alimentacin de la masa cocida se encuentra inicialmente bajo el control de

un controlador de nivel, pero cuando se inicia la cristalizacin la supervisin de esta es transferida al

controlador de temperatura TIC-58 y al controlador de densidad, para controlar as la viscosidad de la

masa cocida.

Al darse cierto tiempo determinado el controlador de presin ajusta su valor de referencia de presin

al punto mximo y as lograr ajustar la masa cocida de nuevo al punto de sobresaturacin.

Al iniciar de nuevo la cristalizacin es necesario que los controladores trabajen entre si estando

controlados el uno por el otro mediante seales de reajuste de valores de referencia, que indican el

momento en que los controladores deben accionarse y enviar seales de mando a las vlvulas.

Cuando el nivel del tacho supera al de la calandria, el controlador de la vlvula de licor, el

controlador de temperatura cede su control al controlador de movilidad. De manera que la velocidad

a la cual se llena el tacho est en funcin de una razn determinada por un rel en el transmisor de

nivel.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

37

Los factores que afectan la velocidad a la cual se llena el tacho son, la potencia del motor del

agitador, el consumo de vapor y el rea superficial de los cristales de azcar.

Por ltimo, el proceso se culmina cuando se inicia cuando la masa cocida dentro del tacho alcanza la

viscosidad deseada, se activa una alarma DAH-57, la cual cierra las vlvulas de vapor y de inyeccin

del agua al condensador.

Cuando se pierde el vaco, la vlvula de salida se puede abrir para descargar el tacho.

Figura N 10 Sistema de Control de Cristalizadores13

13

Selva, R.-Tesis: Proceso y Control de un Ingenio de Azcar, Universidad de Costa Rica, 1981. pp 43.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

38

3.7 Automatizacin del proceso del azcar en el ingenio CoopeVictoria

Mediante una visita realizada al ingenio CoopeVictoria se consult sobre los sistemas de control

que se utilizan en el proceso desde la obtencin del jugo de caa hasta la cristalizacin.

Para conocer ms sobre la produccin se realiz un recorrido por las instalaciones, la visita fue

en tiempo de mantenimiento por lo tanto en este periodo el equipo de control se encuentra

desmontado para limpieza y calibracin de esta forma prepararse para la zafra de inicios del

prximo ao.

En la visita se pudo constatar que la empresa se encuentra en actualizacin del equipo utilizando

en nuevo controlador para el sistema de calderas. Adems de otros controladores que trabajan en

distintas partes del proceso.

El ingenio cuenta con sistemas de control para la regulacin del vaco en los tachos. Si bien no

cuenta con un sistema de los antes mencionados monitorean el resto de los procesos y toman

acciones de forma manual ya que no se ha podido automatizar el sistema completamente para

verificar: vaco, caudal, presin de vapor, nivel del domo, presin de agua y temperatura.

La empresa hace uso del controlador Honeywell UMC-800 el cual es controlador universal de

lazos mltiples y por esto es capaz de realizar una funcin compleja, su aplicacin ms comn

suele ser para regular el proceso de vaco.

El reconocimiento de los equipos de control que utilizan se dio en la bodega del ingenio donde se

les proporciona de mantenimiento. Entre el equipo de mantenimiento se pudieron observar:

vlvulas neumticas y mecnicas, transductores, diafragmas, controladores, bombas, entre

otros. La descripcin del equipo antes mencionado es detallada ms adelante en la seccin de

apndices.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

39

4.0 Conclusiones

Para llevar a cabo el proceso del azcar es indispensable hacer utilidad de los sistemas de control

para automatizar el proceso, crear un producto de mayor calidad a un precio de costo menor.

Mediante el uso de sistemas de control se puede controlar el complejo proceso del azcar y la

coordinacin de las variables de que depende la fabricacin del cristal, como lo son presin,

caudal, vapor, densidad, movilidad y temperatura, entre otras.

Los sistemas de control se pueden separar en seis grupos principales:

a.

Control de molinos

b.

Control para el pesaje del jugo

c.

Sistema de control de pH

d.

Sistema de control para los calentadores de jugo

e.

Control del evaporador de efecto mltiple

f.

Sistema de control para la cristalizacin

Cada grupo esta compuesto de al menos un lazo de control otros por su complejidad cuentan con

varios lazos independientes y en algunos casos interactan entre si.

Lo ingenios azucareros generan parte de su energa utilizando el vapor de las calderas, en todo

ingenio es necesario hacer uso de un sistema de control para calderas.

La automatizacin de los ingenios en Costa Rica ha ido evolucionando en las ltimas dcadas. Se

convierte en una necesidad automatizar el proceso ya que los ingenios del pas dependen tanto de

la produccin para el consumo interno como para la exportacin.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

40

Algunos ingenios en el pas han automatizado casi por completo el la fabricacin de azcar, otros

como el ingenio de la Cooperativa Victoria est en proceso ya que cuenta solo con parte del

sistema automatizado. Entre los objetivos de empresa se encuentra la automatizacin total para

aprovechar al mximo los recursos y poder competir en el mercado a nivel de calidad y a la vez

disminuir los costos de produccin y eliminar por completo el uso del sistema manual que

realizan los operarios sujeto a errores de prediccin a la hora de obtener los cristales de azcar.

Es necesario sealar que el proceso de automatizacin se da de una forma ms lenta de lo que se

espera debido al elevado precio del equipo. Pero se debe tomar en cuenta que la inversin es

necesaria y el resultado en el ahorro de la produccin es a largo plazo.

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

41

5.0 Bibliografa

Honig, P.-Principio de Tecnologa Azucarera, Primera Edicin Compaa Editorial

S.A. Barcelona, 1969.

Hugot, E.-Manual para Ingenieros Azucareros, Primera Edicin Compaa Editorial

S.A. Mxico, 1974.

Instrument Society of America.-Standard S5.1: Instrumentation symbols and identification,

Carolina del Norte, Estados Unidos. 1984.

Meade, G.-Manual de Azcar de Caa, 9.a edicin Compaa Editorial MONTANER Y

SIMON, S. A. Espaa. 1967.

Selva, R.-Proceso y Control de un Ingenio de Azcar, Tesis de Licenciatura. Escuela de

Ingeniera Qumica. Facultad de Ingeniera. Universidad de Costa

Rica, 1981.

Zamora, A.-Diseo de un Reclarificador por Flotacin par Jugo Proveniente de los Filtros de

Vaco para ser Utilizados en Ingenios Azucareros, Tesis. Escuela de Ingeniera Qumica.

Facultad de Ingeniera. Universidad de Costa Rica, 1996.

Zamora, J.-Diseo de un Sistema de Reutilizacin de los Desechos Lquidos Generados en el

proceso de Central Azucarera Turrialba S. A (Ingenio Atirro), Tesis. Escuela de Ingeniera

Qumica. Facultad de Ingeniera. Universidad de Costa Rica, 1997.

Pgina del Ingenio Providencia

http://www.ingprovidencia.com/Providencia/proceso.html

Pgina de la Liga Agrcola Industrial de la Caa de Azcar de Costa Rica:

http://www.laica.co.cr/

Pgina de la Cooperativa Victoria R.L.

http://www.coopevictoria.com/

Pgina del Ingenio San Carlos

http://www.ingeniosancarlos.com.co/

Pgina de los Controladores Honeywell

http://www.honeywell.com/

Pgina de los Controladores ABB

http://www.abb.com/

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

42

6.0 Apndices

Entrada al ingenio CoopeVictoria

Generacin de energa por medio del vapor proveniente del proceso

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

43

Transmisor de presin utilizado en el ingenio

Controlador y registrador electrnico

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

44

Registros obtenidos para llevar control de la funcionalidad de mecanismos

Antiguo controlador utilizado

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

45

Nuevo controlador Honeywell UMC-800

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

46

Algunas de sus especificaciones

Generalidades

Diseo modular

Control PID de ultima generacin

Profiles

Logica

Timers

Totalizacion

Matematica de formato libre

Multiples lazos

Programas de Setpoint

Recetas

Graficos de barras

Historizacion

Botoneras

Alarmas

Mensajes en Espaol

Niveles de seguridad

16 Ranuras -8 Tipos de modulos

Entradas analogicas universales

Salidas analogicas

Entradas digitales de contacto

Entradas digitales de 24 Vcc

Entradas digitales de 110/220 Vca

Salidas digitales de Rele

Salidas digitales de 24 Vcc

Salidas digitales de 110/220 Vca

Codificacin por colores

Rojas = Corriente Alterna

Negras = Corriente continua

Capacidad

Hasta 24 Analog Inputs

Hasta 16 analog Outputs

Hasta 96 Digital I/O Software

Hasta 16 Lazos de control

Hasta 70 prog. de SP de 50

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

47

segmentos cada uno

Hasta 50 Recetas

Hasta 250 Bloques de funcin analgicos o digitales

Hasta 16 lazos de control

PID

2 Setpoints (2 local or 1 local and 1 remote)

2 Sets of PID constants

2 Alarms

PID-A or PID-B

Feedforward Input

Output Track Value

Tipos de control

Duplex - Heat/Cool

Internal Cascade

Ratio (with bias)

Potencial de carbono

Grupo 10

II Semestre de 2005

IE-431

Aplicaciones de los Sistemas de Control en la Industria del Azcar

48

Propuesta para un nuevo sistema de automatizacin de calderas

Grupo 10

II Semestre de 2005

You might also like

- Principios y máximas de la cadena de abastecimientoFrom EverandPrincipios y máximas de la cadena de abastecimientoNo ratings yet

- Calculo Rapido de Evaporadores en La Industria AzucareraDocument16 pagesCalculo Rapido de Evaporadores en La Industria Azucarerajovaldez64100% (2)

- Robótica y domótica básica con Arduino: Contiene 28 prácticas explicadasFrom EverandRobótica y domótica básica con Arduino: Contiene 28 prácticas explicadasNo ratings yet

- Serie Azucarera 17 PDFDocument165 pagesSerie Azucarera 17 PDFvotcir100% (1)

- Desarrollo de aplicaciones mediante framework de spring: UNa panorámica del framework para J2EE más utilizado del momentoFrom EverandDesarrollo de aplicaciones mediante framework de spring: UNa panorámica del framework para J2EE más utilizado del momentoNo ratings yet

- Difusion de Caña de AzucarDocument89 pagesDifusion de Caña de AzucarJuan Motta100% (3)

- Capitulo IV - Evaporacion en Un Ingenio AzucareroDocument16 pagesCapitulo IV - Evaporacion en Un Ingenio Azucarerolupo57100% (7)

- Evaporador de Multiple EfectoDocument30 pagesEvaporador de Multiple EfectoKrysta Salazar de Alvarez100% (1)

- Serie Azucarera 1 y 2 Los Polielectrolitos y Perdidas en La Industria AzucareraDocument233 pagesSerie Azucarera 1 y 2 Los Polielectrolitos y Perdidas en La Industria AzucareraBriseidaa Martinez100% (3)

- MANUAL Cálculos y Datos Fábrica Sector Azucarero v. 2012Document111 pagesMANUAL Cálculos y Datos Fábrica Sector Azucarero v. 2012dante224100% (3)

- Agotamiento de Mieles PDFDocument34 pagesAgotamiento de Mieles PDFyaitorres100% (1)

- Clarificación de Jugo y Meladura.Document184 pagesClarificación de Jugo y Meladura.Dalia Lorena Saavedra Estrella0% (1)

- Diseno de Un Evaporador de Simple EfectoDocument30 pagesDiseno de Un Evaporador de Simple EfectoPatricia UcNo ratings yet

- Balances Energeticos-Balance de Agua Aplicado en Ingenios AzucarerosDocument122 pagesBalances Energeticos-Balance de Agua Aplicado en Ingenios AzucarerosAbrahan Pacheco100% (1)

- Numero de Optimo de EfectosDocument108 pagesNumero de Optimo de EfectosCarlos Rodrigo Hernández PérezNo ratings yet

- Balance de Materiales en La Cristalizacion - PomalcaDocument13 pagesBalance de Materiales en La Cristalizacion - PomalcaJosé Jaime100% (6)

- 13 Modulo Contabilidad AzucareraDocument19 pages13 Modulo Contabilidad Azucarerateddy100% (2)

- Rediseño de Un Clarificador de Jugo en Una Industria Azucarera Regional PDFDocument172 pagesRediseño de Un Clarificador de Jugo en Una Industria Azucarera Regional PDFJose Goncalves100% (1)

- Alcalinizacion Del Jugo en El Proceso de Obtencion de AzucarDocument54 pagesAlcalinizacion Del Jugo en El Proceso de Obtencion de AzucarIA Morfin VillaseñorNo ratings yet

- Perdidas Indeterminada o Monzon PDFDocument67 pagesPerdidas Indeterminada o Monzon PDFIgnacio Del ToroNo ratings yet

- Equipos AzucarDocument7 pagesEquipos Azucarcecy cuzco100% (1)

- PROBLEMARIO DE EVAPORACIÓN Parte 2Document56 pagesPROBLEMARIO DE EVAPORACIÓN Parte 2SandraNo ratings yet

- Maestría en Ingeniería Industrial AzucareraDocument25 pagesMaestría en Ingeniería Industrial Azucarerahulasko antonio meza sozaNo ratings yet

- Balance de Pol de Torta en Filtro OliverDocument4 pagesBalance de Pol de Torta en Filtro Oliverafrunp518650% (2)

- Potencia en molinos de tres mazas - 84 x 38 - 80 ton/pieDocument103 pagesPotencia en molinos de tres mazas - 84 x 38 - 80 ton/pieNico DanescuNo ratings yet

- Calculos de Un EvaporadorDocument24 pagesCalculos de Un Evaporadorarmando mondalgo llancariNo ratings yet

- Picadores y Desfibradores de CañaDocument72 pagesPicadores y Desfibradores de CañaOrlando Marchan100% (2)

- Calculos Basicos Industria AzucareraDocument77 pagesCalculos Basicos Industria AzucareraKenny Gomez100% (1)

- 14 - Simulador de Un Evaporador de Simple Efecto, para Concentrar Jugos de Frutas y LecheDocument159 pages14 - Simulador de Un Evaporador de Simple Efecto, para Concentrar Jugos de Frutas y LecheWilsonMamaniQuispeNo ratings yet

- EvaporaciónDocument43 pagesEvaporaciónmaria2311100% (1)

- SulfitadoDocument35 pagesSulfitadoJuan MottaNo ratings yet

- Balance de Un CalentadorDocument118 pagesBalance de Un CalentadorJose Miguel Dorado Meneses0% (2)

- Filtro rotatorio Oliver APLICACIONESDocument8 pagesFiltro rotatorio Oliver APLICACIONESAndre Galarza100% (1)

- Obtencion de Azucar A Partir de La CañaDocument5 pagesObtencion de Azucar A Partir de La CañaDavid Escobar LopezNo ratings yet

- Molienda de Cana y Su MaquinariaDocument83 pagesMolienda de Cana y Su MaquinariaRuben Omar QuirogaNo ratings yet

- ANEXO 01 Cálculo de Fibra y Pol en CañaDocument6 pagesANEXO 01 Cálculo de Fibra y Pol en Cañarauldecima100% (4)

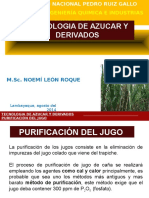

- Caña de Azucar Unidad IIIa PURIFICACIONDocument34 pagesCaña de Azucar Unidad IIIa PURIFICACIONAlejandraPisfilGonzalesNo ratings yet

- Evaporador Triple EfectoDocument19 pagesEvaporador Triple EfectoEdgar Jamanca Antonio33% (3)

- 07 Operación Del Área de Cristalización y CocciónDocument40 pages07 Operación Del Área de Cristalización y CocciónJose Alfredo Lopez GarciaNo ratings yet

- Actividad 8.1Document10 pagesActividad 8.1BernardoNo ratings yet

- Cristalización y Automatización en La Industria AzucareraDocument35 pagesCristalización y Automatización en La Industria AzucareraAndrea Ayón PNo ratings yet

- Evaporador Industria AzucareraDocument17 pagesEvaporador Industria AzucareraBEATRIZ ALEXANDRA CCASANI HUARCA100% (1)

- Cálculos industria azucareraDocument28 pagesCálculos industria azucareraDiego Armando Carvajal100% (1)

- Modelado Del Tren de Molinos de Un Ingenio Azucarero PDFDocument7 pagesModelado Del Tren de Molinos de Un Ingenio Azucarero PDFIdiLab Emprendimiento100% (1)

- 6 Cristalizadores y Magma Vol. 6Document31 pages6 Cristalizadores y Magma Vol. 6efrenuchihNo ratings yet

- Producción de azúcar: cocimiento y cristalizaciónDocument76 pagesProducción de azúcar: cocimiento y cristalizaciónIngrid Romero100% (1)

- Setting Molinos CañerosDocument7 pagesSetting Molinos Cañerosmauricio ceballos100% (2)

- Descripcion de La IndustriaDocument42 pagesDescripcion de La Industriamasd1991No ratings yet

- Diseño Del Filtro de Tambor Rotatorio Al VacíoDocument8 pagesDiseño Del Filtro de Tambor Rotatorio Al VacíoDavid Ballena Guerrero100% (1)

- Azucar BalanceDocument37 pagesAzucar BalanceDiego Anguiano100% (2)

- Refrigeración Del Mosto o VinoDocument6 pagesRefrigeración Del Mosto o Vinolachangarra100% (1)

- Normas regulan rendimiento caña azúcarDocument10 pagesNormas regulan rendimiento caña azúcarFederico Villagrán100% (1)

- Clarificación de La Meladura y CristalizaciónDocument32 pagesClarificación de La Meladura y CristalizaciónFeliciano Bernui100% (1)

- Contabilidada AzúcareraDocument56 pagesContabilidada AzúcareraDarwin Leal100% (6)

- Balance de Materia y Energia Del Azucar FinalDocument35 pagesBalance de Materia y Energia Del Azucar FinalNoemi De la Cruz100% (1)

- Exámen Practico de Operaciones UnitariasDocument2 pagesExámen Practico de Operaciones UnitariasAlexander HuachihuacoNo ratings yet

- Diseño de Planta IngenioDocument32 pagesDiseño de Planta IngenioLuis Gerardo81% (16)

- Grupo3 - Automatización Mediante Limpieza Cip Al Proceso de La Elaboración de Cerveza ArtesanalDocument47 pagesGrupo3 - Automatización Mediante Limpieza Cip Al Proceso de La Elaboración de Cerveza ArtesanalPiero Untol JuaresNo ratings yet

- Sistema asistido envasado cervezaDocument30 pagesSistema asistido envasado cervezaJoss Gallegos0% (1)

- 5feb867e5e9f9cb4eccc09921a9ed684Document40 pages5feb867e5e9f9cb4eccc09921a9ed684Hazel MorazanNo ratings yet

- Factsheet STATCOM Kusenhorst ENDocument3 pagesFactsheet STATCOM Kusenhorst ENBRYAN ANTHONY SEGURA GAGONo ratings yet

- 22 Al 42. Adn Activacion 64 Codigos.Document29 pages22 Al 42. Adn Activacion 64 Codigos.Anonymous EA4t5iay100% (1)

- Teorema de Límite Central y Factor de Corrección Por FinitudDocument2 pagesTeorema de Límite Central y Factor de Corrección Por FinitudVicky Jimenez100% (1)

- Vías de Administrtación de Fármacaos en GeriatriaDocument5 pagesVías de Administrtación de Fármacaos en GeriatriaBesel Morales0% (1)

- Gestion Del Talento Humano Capitulo 9Document5 pagesGestion Del Talento Humano Capitulo 9Alex KruppNo ratings yet

- Energía en EvoluciónDocument82 pagesEnergía en EvoluciónCayetano SperanzaNo ratings yet

- Ficha de Actividades #05 Eda 02 Tercero de Secundaria 2023Document3 pagesFicha de Actividades #05 Eda 02 Tercero de Secundaria 2023Francis SilvaNo ratings yet

- Mantenimiento TPDocument5 pagesMantenimiento TPluisd.penasNo ratings yet

- Guia de Actividades y Rúbrica de Evaluación - Unidad 3 y 4 - Fase 3 - Consolidación de La Innovación SocialDocument7 pagesGuia de Actividades y Rúbrica de Evaluación - Unidad 3 y 4 - Fase 3 - Consolidación de La Innovación SocialCristian RojasNo ratings yet

- Qué Es La Polarimetría y Que Papel Juega en La Caracterización de CarbohidratosDocument2 pagesQué Es La Polarimetría y Que Papel Juega en La Caracterización de CarbohidratosVale HerreraNo ratings yet

- BorazinaDocument2 pagesBorazinaAlan Cabrera100% (1)

- Semiologia Genitales Masculinos y FemeninosDocument29 pagesSemiologia Genitales Masculinos y FemeninosGONZALO CRESPO ORELLANANo ratings yet

- Guia para La Identificacion de Especies de Arboles y Arbustos Comunes en El Agropaisaje de Guatemala PDFDocument209 pagesGuia para La Identificacion de Especies de Arboles y Arbustos Comunes en El Agropaisaje de Guatemala PDFCarlos MuñozNo ratings yet

- Dieta 1800 KcalDocument4 pagesDieta 1800 KcalLaura Daniela Jimenez PradaNo ratings yet

- Libreta FormaticaDocument2 pagesLibreta FormaticaALAN PUMNo ratings yet

- Gestión de equipos y maquinariasDocument7 pagesGestión de equipos y maquinariasYoel Heinrich Chavez PaucarcajaNo ratings yet

- Estudio Ambiental - CondebambaDocument66 pagesEstudio Ambiental - CondebambaJorge Chuzon JimenezNo ratings yet

- Diseño de Una Ruta Turistica para La Promocion Del Refugio de Vida Silvestre Laquipampa - Incahausi FerreñafeDocument166 pagesDiseño de Una Ruta Turistica para La Promocion Del Refugio de Vida Silvestre Laquipampa - Incahausi FerreñafeJhairo SeclénNo ratings yet

- CASO PRACTICO - Auditoria de Recursos Humanos KDocument5 pagesCASO PRACTICO - Auditoria de Recursos Humanos KOlgaNo ratings yet

- Tucson 2.0 Dohc 2009Document14 pagesTucson 2.0 Dohc 2009Sergio JachoNo ratings yet

- Guia de Soporte Socioemocional I - CorregidoDocument25 pagesGuia de Soporte Socioemocional I - CorregidoYampier SantiagoNo ratings yet

- Solucionario Ejercicios Propuestos S02 - s1Document8 pagesSolucionario Ejercicios Propuestos S02 - s1Ale Minato ObandoNo ratings yet

- Citación ReunionDocument2 pagesCitación Reunionyenny solerNo ratings yet

- Curriculum Juan Aceituno Mayo2010Document5 pagesCurriculum Juan Aceituno Mayo2010jaceituno9979No ratings yet

- Tarea No Conformidad - Grupo 3Document3 pagesTarea No Conformidad - Grupo 3Richard CernaNo ratings yet

- BQ 96Document87 pagesBQ 96Meliza Chuquiyauri IrcañaupaNo ratings yet

- Upo.d1 TranstornoDocument56 pagesUpo.d1 TranstornoUNE-TNo ratings yet

- Ciencias NatDocument3 pagesCiencias NatEstela HernándezNo ratings yet

- Ajuste Del Juego de Las Válvulas y de Los Puentes de VálvulasDocument9 pagesAjuste Del Juego de Las Válvulas y de Los Puentes de VálvulasSantiago Hugo Quispe VelezNo ratings yet

- Op-Bog. Inspecciã - N VehicularDocument5 pagesOp-Bog. Inspecciã - N VehicularPuntico VerdeNo ratings yet