Professional Documents

Culture Documents

PFMEA

Uploaded by

Juan Pablo Azcuña C.Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

PFMEA

Uploaded by

Juan Pablo Azcuña C.Copyright:

Available Formats

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Anlisis del Modo y Efecto de Falla

(PFMEA)

Elabor: Dr. Primitivo Reyes Aguilar

Febrero 2007

Mail: primitivo_reyes@yahoo.com

Tel. 044 55 52 17 49 12

Pgina 1

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Anlisis del Modo y Efecto de Falla (PFMEA)

El AMEF es una herramienta clave para mejorar la confiabilidad de procesos y

productos.

La metodologa del anlisis de modo y efecto de las fallas (AMEF, FMEA, Failure

Mode and Effects Analysis), proporciona la orientacin y los pasos que un grupo

de personas debe seguir para identificar y evaluar las fallas potenciales de un

producto o un proceso, junto con el efecto que provocan stas. A partir de lo

anterior, el grupo establece prioridades y decide acciones para intentar eliminar o

reducir la posibilidad de que ocurran las fallas potenciales que ms vulneran la

confiabilidad del producto o el proceso.

Aplicar AMEF se ha vuelto un actividad casi obligada para garantizar que los

productos sean confiables, en el sentido que logren funcionar bien el tiempo que

se ha establecido como su periodo de vida til, pero tambin cada da se hace

ms comn su aplicacin en muchos otros campos con el objetivo de detectar

fallas potenciales y prevenirlas, y de esa forma reducir los tiempos de ciclo,

mejorar la eficiencia de procesos, etc. Si un producto o un proceso se analizara

como un edificio, aplicarles un AMEF es revisar sus cimientos y estructura, para

asegurar que ambas sean confiables y seguras, para disminuir la probabilidad de

que fallen. En ste sentido, un edificio, (proceso) no est realmente

caracterizado, sino hasta que se le ha aplicado el AMEF, y a partir de ste se

fundamentan acciones para su mejora integral.

La frecuencia con que ocurren las fallas junto con su severidad son una medida

de la confiabilidad de un sistema. Mientras mayor sean stas menor ser tal

confiabilidad. De sta forma una tarea fundamental cuando se busca caracterizar

y mejorar un proceso es aplicar la metodologa del AMEF, con la idea de conocer

mejor las debilidades (modos de falla potenciales) del producto o proceso y a

partir de ah generar soluciones a nivel proceso o rediseo de producto. Como se

comentar adelante, las herramientas estadsticas sern de utilidad para

establecer la frecuencia de fallas, los efectos y las causas ms importantes y

Pgina 2

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

tambin de utilidad para decidir acciones para atender las mayores debilidades

del producto o el proceso.

El AMEF originalmente se orient a detectar fallas durante el diseo o rediseo

del producto y fallas en el proceso de produccin (FMEA, 1995). Ejemplos de

fallas en diseo son: no se dispara el flash en una cmara fotogrfica, fugas en

el sistema de frenos, fracturas prematuras en las piezas de un carro, etc.

Ejemplos de fallas en procesos son: fallas en el proceso de pulido de un carro,

fallas en el proceso de templado, etc. Como se aprecia en los ejemplos

anteriores, finalmente una falla en diseo (producto) o en el proceso repercute en

el cliente, ya sea interno o externo por ejemplo:

Las fallas y obstculos impiden que la instalacin de un equipo sea fcil y

rpida.

Los modos de falla potenciales que obstaculizan que el mantenimiento y /o

el servicio a un equipo sea fcil y rpido.

La facilidad de utilizacin de un equipo.

Tambin a aspectos de confiabilidad, mantenimiento y durabilidad del

equipo, as como seguridad y riesgos ambientales.

Basta que cada una de esas actividades se vean como un proceso, y como tales

fijar qu prioridades tienen tales procesos. En otras palabras, identificar qu

prioridades son importantes para el cliente o usuario final de este producto o

proceso. Por ejemplo, si el AMEF se aplica a seguridad o riesgos ambientales,

entonces se buscara encontrar modos de fallas potenciales que agravan estos

aspectos. Por lo anterior, a continuacin veremos a detalle las actividades para

realizar un AMEF enfocado a proceso.

ACTIVIDADES PARA REALIZAR UN AMEF (PROCESO).

A continuacin se describen las siguientes siete actividades generales para

realizar un AMEF.

Pgina 3

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

1. Formar el equipo que realizar el AMEF y delimitar al producto o proceso

que se le aplicar.

2. Identificar y examinar todas las formas posibles en que puedan ocurrir

fallas de un producto o proceso (identificar los modos potenciales de falla).

3. Para cada falla, identificar su efecto y estimar la severidad del mismo.

Para cada falla potencial:

4. Encontrar las causas potenciales de la falla y estimar la frecuencia de

ocurrencia de falla debido a cada causa.

5. Hacer una lista de los controles o mecanismos que existen para detectar la

ocurrencia de la falla, antes de que el producto salga hacia procesos

posteriores o antes que salga del rea de manufactura o ensamble.

Adems estimar la probabilidad de que los controles hagan la deteccin

de la falla.

6. Calcular el nmero prioritario de riesgo (NPR), que resulta de multiplicar la

severidad por la ocurrencia y la deteccin.

7. Establecer prioridades de acuerdo al NPR, y para los NPR ms altos

decidir acciones para disminuir severidad y/ u ocurrencia, o en el peor de

los casos mejorar la deteccin. Todo el proceso seguido debe quedar

documentado en un formato AMEF.

8. Revisar y establecer los resultados obtenidos, lo cual incluye precisar las

acciones tomadas y volver a calcular el NPR.

La informacin obtenida con las actividades descritas se organiza en un

formato especial como el que se muestra en el formato de la pgina 14

donde tambin se muestran las actividades y secuencia de pasos para

realizar un AMEF.

DETALLE DE LAS ACTIVIDADES

En el formato de AMEF con nmeros circulados (pgina 14), que corresponden a

la informacin que se deber anotar en cada parte del formato que a continuacin

Pgina 4

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

explicamos para cada uno de estos nmeros. Este formato ha permitido un

desarrollo uniforme del AMEF. En la figura aparece un ejemplo y un formato en

blanco.

1. Pgina/ De: anotar el nmero consecutivo correspondiente a la pgina en la

que se trabaja y en De: escribir el nmero total de hojas que completan el AMEF.

2. Nmero de proyecto: anotar el nmero de proyecto al que corresponde este

anlisis, de acuerdo a los criterios que se utilizan en la empresa.

3. Proceso: registrar el nombre del proceso u operacin sobre el cual se est

haciendo el anlisis.

4. Producto afectado: registre el nombre y /o modelos del(os) producto(s) que

se producen en este proceso.

5. Responsabilidad: escribir el nombre de la persona que tiene la

responsabilidad primaria del proceso, es decir, la gerencia que tiene la

responsabilidad principal de la mquina, equipo o proceso.

6. Lder del proyecto: anotar el nombre del responsable tcnico del proyecto.

7. Preparado por: anotar el nombre de las personas que realizaste en este

AMEF.

8. Fecha clave: escribir la fecha obligatoria en que se debe terminar este AMEF,

ya sea por alguna razn especial como compromisos de liberacin de produccin

o por meta en tiempo que el equipo decida imponerse.

9. Fecha AMEF original y ltima revisin: si ya se ha hecho antes un AMEF

sobre este proceso, anotar la fecha del primer AMEF y la fecha de la ltima

revisin formal.

Pgina 5

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

10. Funcin del proceso (identificacin y propsito): dar una descripcin

breve de la funcin del proceso analizado, anotando las principales etapas del

proceso y su funcin correspondiente.

11. Modo potencial de falla: es la manera en que el proceso (sistema,

componente) podra potencialmente fallar en el cumplimiento de requerimientos.

En esta etapa se deben anotar todos los modos potenciales de falla, sin tomar en

cuenta la probabilidad de su ocurrencia. El analista debe ser capaz de contestar

las siguientes preguntas:

Cmo

el

proceso

parte

puede

fallar

en

el

cumplimiento

de

especificaciones?

Independientemente de las especificaciones de ingeniera, qu considerara

un cliente como objetable?

Una revisin de procesos similares, reportes de problemas de calidad y de las

quejas de clientes, as como AMEFS previos sobre componentes similares es un

buen punto de partida. Los modos o formas de falla tpicos son:

Abertura inadecuada

Corto circuito

Falla del material

Herramienta desgastada

Operacin faltante

Parte daada

Sistema de control inadecuado

Velocidad incorrecta

Dao por manejo

Herramental incorrecto

Lubricacin inadecuada

Medicin inadecuada

Falta de lubricacin

Sobrecalentamiento

Fuera de tolerancia

Pgina 6

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

12. Efecto(s) de la falla potencial: se definen como los efectos del modo de

falla, este efecto negativo puede darse en el proceso mismo, sobre una operacin

posterior o el cliente final. De esta forma, suponiendo que la falla ha ocurrido, en

esta etapa se deben describir todos los efectos potenciales de los modos de falla

sealados en el paso previo. Una pregunta clave para esta actividad es qu

ocasionar el modo de falla identificado? La descripcin debe ser tan especfica

como sea posible. Las descripciones tpicas de los efectos potenciales de falla,

desde la ptica del consumidor final del producto, son:

El producto no funciona

Eficiencia final reducida

spero

Calentamiento excesivo

Ruido

Olor desagradable

Inestabilidad

Mala apariencia

Mientras que desde la ptica de una operacin posterior, algunos efectos

potenciales tpicos son:

No abrocha

Pone en peligro a operadores

No se puede taladrar

No ensambla

No se puede montar

No se puede conectar

13. Severidad (S): estimar la severidad de los efectos listados en la columna

previa. La severidad de los efectos potenciales de falla se evala en una escala

del 1 al 10 y representa la gravedad de la falla para el cliente o para una

operacin posterior, una vez que esta falla ha ocurrido. La severidad solo se

refiere o se aplica al efecto.

Pgina 7

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Se puede consultar a ingeniera del producto para grados de severidad

recomendados o estimar el grado de severidad aplicando los criterios de la tabla.

Los efectos pueden manifestarse en el cliente final o en el proceso de

manufactura. Siempre se debe considerar primero al cliente final. Si el efecto

ocurre en ambos, use la severidad ms alta. El equipo de trabajo debe estar de

acuerdo en los criterios de evaluacin y en que el sistema de calificacin sea

consistente.

14. Control o artculos crticos: utilizar esta columna para identificar o clasificar

las caractersticas crticas del proceso que requieren controles adicionales; por

tanto se le debe notificar al responsable del diseo de proceso.

15. Causas /mecanismo de la falla potencial (mecanismo de falla): hacer un

lista de todas las posibles causas para cada modo potencial de falla. Entendiendo

como causa de falla a la manera como podra ocurrir la falla. Cada causa ocupa

un rengln. Asegurarse de que la lista sea lo mas completa posible, para ello

puede aplicarse el diagrama de Ishikawa, diagrama de relacin o diagrama de

rbol. Las causas tpicas de falla son:

Abertura inadecuada

Capacidad excedida

Operacin faltante

Dao por manejo

Sistema de control inadecuado

Falla de material

Herramienta desgastada

Lubricacin inadecuada

Herramienta daada

Parte daada

Preparacin inadecuada

Sobrecalentamiento

Velocidad incorrecta

Medicin inexacta

Pgina 8

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

Falta lubricacin

Herramental incorrecto

P. Reyes / Febrero 2007

16. Ocurrencia (O): estimar la frecuencia con la que se espera ocurra la falla

debido a cada una de las causas potenciales listadas antes (qu tan frecuente

se activa tal mecanismo de falla?). La posibilidad de que ocurra cada causa

potencial (que se active el mecanismo de falla), se estima en una escala del 1 al

10. Si hay registros estadsticos adecuados, stos deben utilizarse para asignar

un nmero a la frecuencia de ocurrencia de la falla. Es importante ser consiente y

utilizar los criterios de la tabla para asignar tal nmero. Si no hay datos histricos

pude hacerse una evaluacin subjetiva utilizando las descripciones de la primera

columna de la tabla.

17. Controles actuales del proceso para deteccin: hacer una lista de los

controles actuales del proceso que estn dirigidos a:

a) Prevenir que ocurra la causa-mecanismo de falla o controles que reduzcan la

tasa de falla.

b) Detectar la ocurrencia de la causa-mecanismo de la falla, de tal forma que

permite generar acciones correctivas.

c) Detectar la ocurrencia del modo de falla resultante.

Obviamente, los controles del tipo a) son preferibles, enseguida los del tipo b), y

los menos preferidos son controles del tipo c).

18. Deteccin (D): con una escala del 1al 10, estimar la probabilidad de que los

controles del tipo b) y c), detecten la falla (su efecto), una vez que ha ocurrido,

antes de que el producto salga hacia procesos posteriores o antes de que salga

del rea de manufactura o ensamble. Se debe suponer que la causa de falla ha

sucedido y entonces evaluar la eficacia de los controles actuales para prevenir el

embarque del defecto. Es decir, es una estimacin de la probabilidad de detectar,

suponiendo que ha ocurrido la falla, y no es una estimacin sobre la probabilidad

de que la falla ocurra. Las verificaciones aisladas hechas por el departamento de

calidad son inadecuadas para detectar un defecto y, por tanto, no resultarn en

Pgina 9

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

un cambio notable del grado de deteccin. Sin embargo, el muestreo hecho sobre

una base estadstica es un control de deteccin vlido. En la tabla se muestran

los criterios recomendados para estimar la probabilidad de deteccin.

19. Nmero de prioridad del riesgo (NPR): calcular el NPR para efecto-causascontroles, que es el resultado de multiplicar la puntuacin dada a la severidad (S13) del efecto de falla, por las probabilidades de ocurrencia (O-16) para cada

causa de falla, y por las posibilidades de que los mecanismos de control detecten

(D-18) cada cusa de falla. Es decir, para cada efecto se tienen varias causas y

para cada causa un grupo de controles.

NPR = (S) x (O) x (D)

El NPR cae en un rango del 1 a 1 000 y proporciona un indicador relativo de

todas las causas de falla. Alos ms altos nmeros de NPR se les deber dar

prioridad para acciones correctivas, Y sea para prevenir la cusa o por lo menos

para emplear mejores controles de deteccin. Especial atencin debe darse

cuando se tengan altos NPR (mayores a 80) con severidades altas.

Un ejemplo se muestra al final en la pgina 10.

20. Acciones recomendadas: en esta columna se describe una breve

descripcin de las acciones correctivas recomendadas para los NPR ms altos.

Por ejemplo cuando hay poca comprensin de las causas de la falla, entonces la

recomendacin podra ser ejecutar un proyecto de mejora basado en los ocho

pasos en la solucin de un problema (el ciclo de la calidad).

Un AMEF de proceso bien desarrollado y pensado ser de un valor limitado si no

se completan acciones correctivas y efectivas. Es responsabilidad de todas las

reas afectadas establecer programas de seguimiento efectivo para implantar

todas las recomendaciones. Las acciones correctivas que atiendan los NPR ms

altos son generalmente para el diseo o el proceso. Basadas en el anlisis, las

acciones pueden ser usadas para lo siguiente:

Pgina 10

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Generar soluciones que eviten, prevengan o por lo menos reduzcan la

probabilidad de ocurrencia de la falla, debido a la causa asociada. Estas

soluciones deben ser a nivel proceso o diseo de producto. Las

herramientas que se pueden utilizar para generar una buena solucin son:

metodologa de los ocho pasos, diseo de experimentos, sistemas pokayoke, o cartas de control.

En algunas ocasiones es posible reducir la severidad del modo de falla del

producto modificando su diseo.

Para incrementar la probabilidad de deteccin se requieren revisiones al

proceso. Generalmente, un aumento de los controles de deteccin es

costoso e ineficaz para mejorar la calidad. Un incremento en la frecuencia

de inspeccin en el departamento de calidad no es una accin correctiva

positiva y debe utilizarse slo como ltimo recurso o medida temporal.

En algunos casos puede recomendarse un cambio en el diseo de una

parte especfica para ayudar a la deteccin. Pueden implementarse

cambios en los sistemas de control actuales para incrementar la

probabilidad de deteccin; sin embargo, debe ponerse nfasis en la

prevencin de defectos (es decir, reduciendo la ocurrencia), en vez de su

deteccin; por ejemplo, teniendo un control estadstico de proceso en lugar

de tcnicas de muestreo al azar. Otra posibilidad es disear un mecanismo

poka-yoke, que al integrarse al proceso mismo garantice la plena

deteccin del defecto antes de que haya peores consecuencias.

21. Responsabilidad y fecha prometida para acciones recomendadas:

especificar el rea y personas responsables de la ejecucin de las acciones

recomendadas, con la fecha prometida para concluir tales acciones.

1. Acciones tomadas: a manera de seguimiento y una vez que se ha implementado

la accin, anotar el resultado de la misma.

2. NPR resultante: una vez que la accin correctiva ha sido llevada a cabo, se

deber actualizar la informacin para la puntuacin de severidad, ocurrencia y

deteccin para la causa de falla estudiada. Todos los NPR resultantes debern

ser revisados y si es necesario considerar nuevas acciones, para ello se repiten

los pasos del 20 en adelante.

Pgina 11

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Seguimiento: los responsables del proceso tienen la obligacin de asegurar que

las acciones recomendadas son efectivamente atendidas e implementadas. El

AMEF es un documento vivo que debe reflejar siempre el estado ltimo de las

fallas de proceso, con las acciones que se han emprendido para atenderlas. Por

ello es importante que los AMEF sean parte de la documentacin bsica del

proceso y que para las principales fallas se tenga un historial y una versin

actualizada del AMEF. En particular en las columnas de resultados de acciones

se debe tener una valoracin del estado ltimo de la importancia de las fallas. Por

lo que cada vez que haya un cambio importante en la ocurrencia de una falla, en

su severidad o en los mecanismos de control, es necesario recalculas los NPR.

Caractersticas de un AMEF efectivo: las siguientes ocho caractersticas

distinguen a AMEF efectivos:

Todas las caractersticas especiales estn incluidas en el diseo y en el

proceso.

Se han calculado los NPR iniciales.

Se ha definido qu se entiende por Alto.

Todos los NPR altos tienen acciones correctivas.

Se han incorporado elementos a prueba de errores (poka-yoke)

Los NPR se han recalculado.

El AMEF refleja nuevos NPR, en otras palabras estn actualizados.

Los NPR que an estn altos, se encuentran indicados en el plan de

control y en las instrucciones de operacin.

Pgina 12

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Ejercicios:

1. Qu es un modo de falla?

2. Un mismo modo de falla puede tener varios efectos de falla?

3. Un modo de falla se puede deber a varias causas?

4. Explique a que se refiere la severidad, la ocurrencia y la deteccin de un

AMEF.

5. Para un efecto de falla, una causa y un mecanismo de control, se tiene una

severidad de 10, una ocurrencia de 1

y una deteccin de 2,

respectivamente; explique con sus palabras qu situacin se tiene y qu es

lo que se debe hacer.

6. Imagnese un cruce automovilstico peligroso de una ciudad, y vea a un choque

fuerte como un modo de falla, cuya severidad del efecto es de 8, complete

de manera hipottica un AMEF que le ayude a atender la situacin.

7. Suponga dos NPR igual a 80, pero el primero result de multiplicar 2x10x4 y

el segundo de 10x2x4, entonces diga a cul le da prioridad y por qu,

considerando que el orden de la multiplicacin en ambos casos es SxOxD.

8. Explique de manera detallada qu herramientas estadsticas son de utilidad

para hacer un AMEF (herramienta-actividad).

9. Si un NPR es alto, hacia dnde se recomienda dirigir las acciones: a

disminuir severidad, ocurrencia o a mejorar controles?

10. Cmo dentro de la misma herramienta AMEF se prev medir el impacto de

las acciones tomadas?

11. Las acciones que recomienda el grupo de gentes que hace un AMEF, deben

ser ejecutadas por ellos mismos?

Pgina 13

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

ANALISIS DE MODO Y EFECTO DE LA FALLA POTENCIAL

(AMEF DE PROCESO)

2

Proyecto: _______ Proceso:No. Nombre:

Area responsable:

Otras areas involucradas

16

Pgina 14

17

18 19

20

21

Acciones tomadas

22

23

NRP

15

Resultado de acciones

DET

14

Area/

Responsable/Fecha

de cierre

SEV

13

Acciones

recomendadas

OCU

12

Controles actuales

NPR

11

Causa potencial o

mecanismo de la

falla

DETECCION

10

Efectos-Causa(s)

Potenciales de la falla

1

Pgina: ____ de _____

AMEF #:

Preparado por:

Fecha Amef original

Fecha ltima revisin

OCURRENCIA

Proposito del

proceso

Modo de la falla

potencial

CRITICA

Identificacin

Producto

Lder del proyecto:

Fecha de liberacion

SEVERIDAD

Descripcion del

proceso

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

ANALISIS DE MODO Y EFECTO DE LA FALLA POTENCIAL

(AMEF DE PROCESO para el defecto de velo de flama en rollo de 135 mm.)

Pgina: __1_ de _1___

Proyecto: M23 Proceso:No. Nombre: C32 - Bobinado

Area responsable:

Produccin de Flujo de Color

Otras areas involucradas

Ingeniera y Calidad

Desgaste bobinadora

Magazine defectuoso

Tapa defectuosa

3 Revisiones programa 2 36

das, mantto.preventivo

certificacin

de entregas

7 Muestreo,

inspecciones

peridicas y carat de

control

4 168 Cambio de diseo de

2 Revelado de una

12

Magazine o

redisear la mquina

muestra aleatoria de

cada charola

Felpa mal pegada

3 Muestreo y pruebas

90

Felpa incorrecta

2 Muestreo y pruebas

72

54

54

Mal manejo de

producto terminado

3 Certificado de

inspeccin muy

3 Apegarse al mtodo

severa

personal y auditoras

de proceso

adecuado

Pgina 15

Ingeneira/ G. Varela

30-Mar-07

Acciones tomadas

NRP

el negativo de la pelcula

Resultado de acciones

DET

Marcas o colores en

Area/

Responsable/Fecha

de cierre

SEV

Velo de flama

Acciones

recomendadas

AMEF #:

001

Preparado por:

J. Prez / E. Glez. / J. Jimenez

Fecha Amef original

1 de febrero 2007

Fecha ltima revisin

1 de febrero 2007

OCU

producto

NPR

Ensamble del

Controles actuales

DETECCION

Paso A1

Causa potencial de la

falla

Rollo de 135 mm

J. Prez

1 de febrero 2007

OCURRENCIA

Proposito del

proceso

Efectos-Causa(s)

Potenciales de la falla

DELTA

Identificacin

Modo de la falla

potencial

SEVERIDAD

Descripcion del

proceso

Producto

Lder del proyecto:

Fecha de liberacion

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

ANALISIS DE MODO Y EFECTO DE LA FALLA POTENCIAL

(AMEF DE PROCESO)

Pgina: ____ de _____

Proyecto: _______ Proceso:No. Nombre:

Area responsable:

Otras areas involucradas

Controles actuales

Resultado de acciones

NRP

Acciones tomadas

SEV

Area/

Responsable/Fecha

de cierre

DET

Acciones

recomendadas

OCU

NPR

Pgina 16

DETECCION

Causa potencial de la

falla

AMEF #:

Preparado por:

Fecha Amef original

Fecha ltima revisin

OCURRENCIA

Proposito del

proceso

Efectos-Causa(s)

Potenciales de la falla

DELTA

Identificacin

Modo de la falla

potencial

SEVERIDAD

Descripcion del

proceso

Producto

Lder del proyecto:

Fecha de liberacion

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

ANALISIS DE MODO Y EFECTO DE LA FALLA POTENCIAL

(AMEF DE PROCESO)

Pgina: ____ de _____

Proyecto: _______ Proceso:No. Nombre:

Area responsable:

Otras areas involucradas

Controles actuales

Resultado de acciones

NRP

Acciones tomadas

SEV

Area/

Responsable/Fecha

de cierre

DET

Acciones

recomendadas

OCU

NPR

Pgina 17

DETECCION

Causa potencial de la

falla

AMEF #:

Preparado por:

Fecha Amef original

Fecha ltima revisin

OCURRENCIA

Proposito del

proceso

Efectos-Causa(s)

Potenciales de la falla

DELTA

Identificacin

Modo de la falla

potencial

SEVERIDAD

Descripcion del

proceso

Producto

Lder del proyecto:

Fecha de liberacion

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

CRITERIO DE EVALUACIN DE SEVERIDAD SUGERIDO PARA PFMEA

Esta calificacin resulta cuando un modo de falla potencial resulta en un defecto con un cliente final y/o una planta de

manufactura / ensamble. El cliente final debe ser siempre considerado primero. Si ocurren ambos, use la mayor de las dos

severidades

Efecto

Efecto en el cliente

Efecto en Manufactura /Ensamble

Calif

Peligroso

sin aviso

Calificacin de severidad muy alta cuando un modo potencial de

falla afecta la operacin segura del producto y/o involucra un no

cumplimiento con alguna regulacin gubernamental, sin aviso

Puede exponer al peligro al operador (mquina o ensamble)

sin aviso

.

10

Peligroso

con aviso

Calificacin de severidad muy alta cuando un modo potencial de

falla afecta la operacin segura del producto y/o involucra un no

cumplimiento con alguna regulacin gubernamental, con aviso

Puede exponer al peligro al operador (mquina o ensamble)

sin aviso

Muy alto

El producto / item es inoperable ( prdida de la funcin

primaria)

El 100% del producto puede tener que ser desechado op

reparado con un tiempo o costo infinitamente mayor

Alto

El producto / item es operable pero con un reducido nivel de

desempeo. Cliente muy insatisfecho

El producto tiene que ser seleccionado y un parte

desechada o reparada en un tiempo y costo muy alto

Modera

do

Producto / item operable, pero un item de confort/conveniencia

es inoperable. Cliente insatisfecho

Una parte del producto puede tener que ser desechado sin

seleccin o reparado con un tiempo y costo alto

Bajo

Producto / item operable, pero un item de confort/conveniencia

son operables a niveles de desempeo bajos

El 100% del producto puede tener que ser retrabajado o

reparado fuera de lnea pero no necesariamente va al rea

de retrabajo .

Muy bajo

No se cumple con el ajuste, acabado o presenta ruidos y

rechinidos. Defecto notado por el 75% de los clientes

El producto puede tener que ser seleccionado, sin desecho,

y una parte retrabajada

Menor

No se cumple con el ajuste, acabado o presenta ruidos y

rechinidos. Defecto notado por el 50% de los clientes

El producto puede tener que ser retrabajada, sin desecho,

en lnea, pero fuera de la estacin

Muy

menor

No se cumple con el ajuste, acabado o presenta ruidos, y

rechinidos. Defecto notado por clientes muy crticos (menos del

25%)

El producto puede tener que ser retrabajado, sin desecho

en la lnea, en la estacin

Ninguno

Sin efecto perceptible

Ligero inconveniente para la operacin u operador, o sin

efecto

Pgina 18

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

CRITERIO DE EVALUACIN DE OCURRENCIA SUGERIDO PARA PFMEA

Probabilidad

Muy alta: Fallas

persistentes

ndices Posibles de

falla

Calif.

< 0.55

10

50 por mil piezas

> 0.55

20 por mil piezas

> 0.78

10 por mil piezas

> 0.86

5 por mil piezas

> 0.94

2 por mil piezas

> 1.00

1 por mil piezas

> 1.10

0.5 por mil piezas

> 1.20

0.1 por mil piezas

> 1.30

0.01 por mil piezas

> 1.67

100 por mil piezas

Alta: Fallas frecuentes

Moderada: Fallas

ocasionales

Baja : Relativamente pocas

fallas

Remota: La falla es

improbable

Ppk

<

Pgina 19

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

CRITERIO DE EVALUACIN DE OCURRENCIA SUGERIDO PARA PFMEA

Probabilidad

Muy alta: Fallas

persistentes

ndices Posibles de

falla

Calif.

< 0.55

10

50 por mil piezas

> 0.55

20 por mil piezas

> 0.78

10 por mil piezas

> 0.86

5 por mil piezas

> 0.94

2 por mil piezas

> 1.00

1 por mil piezas

> 1.10

0.5 por mil piezas

> 1.20

0.1 por mil piezas

> 1.30

0.01 por mil piezas

> 1.67

100 por mil piezas

Alta: Fallas frecuentes

Moderada: Fallas

ocasionales

Baja : Relativamente pocas

fallas

Remota: La falla es

improbable

Ppk

<

Pgina 20

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

PLAN DE CONTROL

Pag.

Prototipo

No. De Plan de Control

Pre-lanzamiento Produccion

de

Contacto clave/Telfono

Fecha (Orig.)

No. De parte / Revisin

Equipo de trabajo

Aprobacin de ingeniera del cliente (si es requerido)

Descripcin del producto

Fecha de aprobacin

Aprobacin de calidad del cliente (si es requerido)

Otras aprobaciones

Fecha de otras aprobaciones

Cdigo del

proveedor

Planta

No.

Descripcin de Mquina o

Parte / la operacin

equipo de

Proceso

o proceso

Fecha (Rev.)

Caractersticas

Clase

Mtodos

especial

Especificaciones Tcnicas de Muestra

manufactura No. Producto Proceso de

del producto medicin y Tacaract.

Frec.

evaluacin mao

o proceso

Pgina 21

Mtodo de

control

Plan de

reaccin

You might also like

- Gestionar el crecimiento y las condiciones ambientales. IFCT0510From EverandGestionar el crecimiento y las condiciones ambientales. IFCT0510No ratings yet

- PFMEA AnálisisDocument23 pagesPFMEA Análisisfranckiko2No ratings yet

- PFMEADocument23 pagesPFMEAregcarl2No ratings yet

- Análisis Del Modo y Efecto de Falla (Amef)Document22 pagesAnálisis Del Modo y Efecto de Falla (Amef)Enrique del ReyNo ratings yet

- PFMEADocument21 pagesPFMEAOscar HurtadoNo ratings yet

- PFMEADocument22 pagesPFMEAJuan Jesus RiveraNo ratings yet

- AMEFDocument22 pagesAMEF10665666No ratings yet

- AMEFDocument37 pagesAMEFJonathan ChaconNo ratings yet

- Manual FMEADocument21 pagesManual FMEAseebastian100% (26)

- Amef ExplicadoDocument23 pagesAmef ExplicadoOctavio Morales DH50% (2)

- Semana 11 - LM - AMEF IDocument20 pagesSemana 11 - LM - AMEF IRoger RodriguezNo ratings yet

- Metodología AMEFDocument24 pagesMetodología AMEFRubí SerraNo ratings yet

- Amef 2012Document13 pagesAmef 2012Eduardo Villazana100% (1)

- AMEF Proceso 40Document84 pagesAMEF Proceso 40brandon.lombanNo ratings yet

- Análisis Del Modo y Efecto de FallasDocument15 pagesAnálisis Del Modo y Efecto de FallasSacharyNo ratings yet

- Análisis Del Modo y Efecto de Fallas AmefDocument15 pagesAnálisis Del Modo y Efecto de Fallas AmefYaZzmiin CaBalleo Ü GaRciiaNo ratings yet

- Metodologia AmefDocument23 pagesMetodologia AmefChristopher MureNo ratings yet

- AMEFDocument10 pagesAMEFPili TafurNo ratings yet

- Guía Análisis Modo Efecto Falla (PFMEADocument8 pagesGuía Análisis Modo Efecto Falla (PFMEADanielNo ratings yet

- AMEF CompresorDocument18 pagesAMEF Compresorjuan carlos toledo muñizNo ratings yet

- AMEF AnálisisDocument15 pagesAMEF AnálisisAguustin HernaandezzNo ratings yet

- AMEF y Plan de ControlDocument37 pagesAMEF y Plan de ControlAnderson Anguiano67% (3)

- Ejemplo AmefDocument22 pagesEjemplo AmefRoberto GarciaNo ratings yet

- Formación práctica reducción desperdiciosDocument33 pagesFormación práctica reducción desperdiciosCarlos Miguel Francia AvilaNo ratings yet

- Cómo Hacer Un AMEFDocument16 pagesCómo Hacer Un AMEFManuela RestrepoNo ratings yet

- Semana 6 AmfeDocument37 pagesSemana 6 AmfeJUNIOR FRANCISCO RODRIGUEZ ALFARONo ratings yet

- AMEFDocument5 pagesAMEFAndrés PérezNo ratings yet

- Analisis Del Modo y Efectos de La Falla (Amef) PDFDocument15 pagesAnalisis Del Modo y Efectos de La Falla (Amef) PDFGeorch WachintonNo ratings yet

- Análisis Del Modo de Efecto de FallaDocument4 pagesAnálisis Del Modo de Efecto de FallaLaura CalderonNo ratings yet

- Amef Unidad 4Document30 pagesAmef Unidad 4Arisa Suzy50% (2)

- AMEF - Tema 4 - Ubaldo, Luis Carlos, Pascual, Billy, Adal, JosueDocument12 pagesAMEF - Tema 4 - Ubaldo, Luis Carlos, Pascual, Billy, Adal, Josuecarlos sanchez martinezNo ratings yet

- Principios Del AMEFDocument4 pagesPrincipios Del AMEFAlex Araujo100% (1)

- AMEFDocument4 pagesAMEFEduardo ArabesNo ratings yet

- Amef AnalisisDocument18 pagesAmef AnalisisOscar Brayan Mayta CalcinaNo ratings yet

- El AMEFDocument18 pagesEl AMEFsergioNo ratings yet

- Analisis de Metodo y Efecto de FallaDocument16 pagesAnalisis de Metodo y Efecto de Fallayorgelis figueroaNo ratings yet

- Informe AmefDocument29 pagesInforme AmefDiego Ibañez ReyesNo ratings yet

- AMEFDocument11 pagesAMEFLuis Angel SalazarNo ratings yet

- AMEF o Análisis Del Modo y Efecto de FallasDocument3 pagesAMEF o Análisis Del Modo y Efecto de FallasEmmett J HernandezNo ratings yet

- Analisis de Modo y Efecto de Falla - Alejandro Herrera TacúDocument11 pagesAnalisis de Modo y Efecto de Falla - Alejandro Herrera TacúAlejandro R Herrera TacuNo ratings yet

- Tarea Jhovanny OkDocument4 pagesTarea Jhovanny OkJhovanny Bolaoz100% (1)

- AMEF: Análisis de Modos y Efectos de FallaDocument39 pagesAMEF: Análisis de Modos y Efectos de FallaFrancisco Javier Lopez Hernandez100% (1)

- AMEFDocument15 pagesAMEFCarolina MartinezNo ratings yet

- Fmea PDFDocument30 pagesFmea PDFPabliito MartinezNo ratings yet

- AMEF guía análisis fallasDocument22 pagesAMEF guía análisis fallasPaty TéllezNo ratings yet

- 02 Análisis de Modo y Efecto de FallaDocument46 pages02 Análisis de Modo y Efecto de FallaJulinho Otiniano MauricioNo ratings yet

- Amef Eza 2017Document33 pagesAmef Eza 2017eduargon.94No ratings yet

- 4 AmfeDocument73 pages4 AmfeAlexander Estrada RodriguezNo ratings yet

- FMEADocument12 pagesFMEAjesusNo ratings yet

- Análisis Del Modo y Efecto de FallasDocument4 pagesAnálisis Del Modo y Efecto de FallasKeila ValdezNo ratings yet

- AMEFDocument13 pagesAMEFPatoNo ratings yet

- Tarea # 1 - IPHDocument6 pagesTarea # 1 - IPHIgnacio Pablo HernandezNo ratings yet

- Manual de FmeaDocument19 pagesManual de FmeaIngrid MarleyNo ratings yet

- Analisis Modo y Efecto de FallaDocument12 pagesAnalisis Modo y Efecto de FallaJose Reinaldo Sanchez MendezNo ratings yet

- Amef PCPDocument10 pagesAmef PCPymemoNo ratings yet

- El Método AMEFDocument7 pagesEl Método AMEFCARLOS JOSE CEDEÑONo ratings yet

- FMEADocument7 pagesFMEAtazolsa1590% (1)

- Análisis de Modos de Fallo y EfectosDocument6 pagesAnálisis de Modos de Fallo y EfectosLEIDER TOSCANONo ratings yet

- Que Es AMEFDocument34 pagesQue Es AMEFEric Quispe PeñaNo ratings yet

- Costos estándar y ABC para la industria de plásticosDocument182 pagesCostos estándar y ABC para la industria de plásticosedicosvNo ratings yet

- La Santidad de DiosDocument3 pagesLa Santidad de DiosJuan Pablo Azcuña C.No ratings yet

- GozoDocument3 pagesGozoJuan Pablo Azcuña C.No ratings yet

- Cómo el evangelio transforma todas las áreas de la vidaDocument2 pagesCómo el evangelio transforma todas las áreas de la vidaJuan Pablo Azcuña C.No ratings yet

- El Caracter Del Obrero de DiosDocument146 pagesEl Caracter Del Obrero de DiosCarlos Alberto92% (12)

- OraciónDocument2 pagesOraciónJuan Pablo Azcuña C.No ratings yet

- 85T00130 PDFDocument197 pages85T00130 PDFllanos29No ratings yet

- El Corazón DecaídoDocument3 pagesEl Corazón DecaídoJuan Pablo Azcuña C.No ratings yet

- Cuando No Deseo A Dios Primeras PartesDocument3 pagesCuando No Deseo A Dios Primeras PartesJuan Pablo Azcuña C.No ratings yet

- Varios Prédicas y VideosDocument3 pagesVarios Prédicas y VideosJuan Pablo Azcuña C.No ratings yet

- Filipenses 3Document2 pagesFilipenses 3Juan Pablo Azcuña C.No ratings yet

- Filipenses 3Document2 pagesFilipenses 3Juan Pablo Azcuña C.No ratings yet

- Isaías 41Document2 pagesIsaías 41Juan Pablo Azcuña C.No ratings yet

- Juan 3.16Document2 pagesJuan 3.16Juan Pablo Azcuña C.No ratings yet

- Decisiones BBNDocument3 pagesDecisiones BBNJuan Pablo Azcuña C.No ratings yet

- Salmo 37Document2 pagesSalmo 37Juan Pablo Azcuña C.No ratings yet

- Not CondemnDocument3 pagesNot CondemnJuan Pablo Azcuña C.No ratings yet

- Dios ProdigoDocument1 pageDios ProdigoJuan Pablo Azcuña C.No ratings yet

- SabiduríaDocument2 pagesSabiduríaJuan Pablo Azcuña C.No ratings yet

- El Caracter Del Obrero de DiosDocument146 pagesEl Caracter Del Obrero de DiosCarlos Alberto92% (12)

- Pensamientos para Hombres Jovenes - JC Ryle PDFDocument23 pagesPensamientos para Hombres Jovenes - JC Ryle PDFAlejandro Delgado100% (1)

- Caminar con CristoDocument2 pagesCaminar con CristoJuan Pablo Azcuña C.No ratings yet

- Gozo en Medio de La PruebaDocument3 pagesGozo en Medio de La PruebaJuan Pablo Azcuña C.No ratings yet

- 4 Pilares de La Vida CristianaDocument3 pages4 Pilares de La Vida CristianaJuan Pablo Azcuña C.100% (1)

- Confiando en Dios Aunque La Vida DuelaDocument112 pagesConfiando en Dios Aunque La Vida DuelaJesus Acosta92% (13)

- Decisiones BBNDocument3 pagesDecisiones BBNJuan Pablo Azcuña C.No ratings yet

- War Between YourselvesDocument2 pagesWar Between YourselvesJuan Pablo Azcuña C.No ratings yet

- ADORACIONDocument4 pagesADORACIONJuan Pablo Azcuña C.No ratings yet

- Implantación Del Sistema Smed en Un Proceso de Impresión FlexográficaDocument19 pagesImplantación Del Sistema Smed en Un Proceso de Impresión Flexográficaмiĸe мeиdozaNo ratings yet

- Cómo escapar de la queja y amarguraDocument3 pagesCómo escapar de la queja y amarguraJuan Pablo Azcuña C.No ratings yet

- SVS y CBCADocument7 pagesSVS y CBCAc o l d n e p t u n eNo ratings yet

- Diferenciacion e Integracion NumericaDocument14 pagesDiferenciacion e Integracion NumericaEdic AbundezNo ratings yet

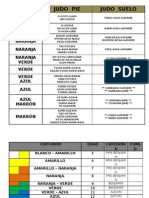

- Programa de Tecnicas y Edad MinimaDocument13 pagesPrograma de Tecnicas y Edad Minimajuanma.prados1543No ratings yet

- Cap 7 TallerDocument3 pagesCap 7 TallerJenny Pineda100% (1)

- Clase 1 - Sistemas de InyeccionDocument15 pagesClase 1 - Sistemas de Inyecciondamian floresNo ratings yet

- Universidad Del Azuay: Facultad de Diseño, Arquitectura Y ArteDocument112 pagesUniversidad Del Azuay: Facultad de Diseño, Arquitectura Y ArteAlejandro O. Cárdenas GarcíaNo ratings yet

- Boletín Técnico 12-2022-IPCDocument16 pagesBoletín Técnico 12-2022-IPCAnthony LunaNo ratings yet

- Los Dominios de Las Paginas Web PDFDocument3 pagesLos Dominios de Las Paginas Web PDFmary garcesNo ratings yet

- Mapa 10Document2 pagesMapa 10Borreguito AjaNo ratings yet

- Jose Moises Baeza Miranda CVDocument2 pagesJose Moises Baeza Miranda CVJose Baeza0% (1)

- Introducción a los autobuses eléctricos y sus beneficiosDocument59 pagesIntroducción a los autobuses eléctricos y sus beneficiospedro 1234100% (1)

- Requerimiento #010 - Alquiler Equipos TopograficosDocument11 pagesRequerimiento #010 - Alquiler Equipos TopograficosROCK FILL INGENIERIA & CONSTRUCCIONNo ratings yet

- U4 - Actividad 5Document5 pagesU4 - Actividad 5JENNY CAROLINA ORTEGA VARGASNo ratings yet

- Conceptos Básicos de EnrutamientoDocument9 pagesConceptos Básicos de EnrutamientoAlexis Sempertegui ToctoNo ratings yet

- Fisica y MedicionesDocument14 pagesFisica y Medicionesangel reyesNo ratings yet

- Potencia trabajoDocument5 pagesPotencia trabajobismarNo ratings yet

- La Presa de Saelices Los Molinos Del Hierro y La Alcurnia Rafael Del Cerro MalagónDocument1 pageLa Presa de Saelices Los Molinos Del Hierro y La Alcurnia Rafael Del Cerro Malagónelenitaa000000No ratings yet

- Escuela de Política y GobiernoDocument6 pagesEscuela de Política y GobiernoMónica De la Vega CarreghaNo ratings yet

- TEOLOGIADocument3 pagesTEOLOGIAHernandez LokilloNo ratings yet

- Evaluacion de Negocio - Manzana Verde 1Document9 pagesEvaluacion de Negocio - Manzana Verde 1JHIMMYNo ratings yet

- Transformación de la austenita y velocidad crítica de templeDocument243 pagesTransformación de la austenita y velocidad crítica de templePedro PerezNo ratings yet

- Porta FolioDocument24 pagesPorta Foliotoquimax100% (1)

- WD 3227SP 04.inddDocument1 pageWD 3227SP 04.inddCeleynes RTNo ratings yet

- Aceria Paz Del Rio Proyecto de MejoraDocument102 pagesAceria Paz Del Rio Proyecto de MejoraSpencer Ismael Mendoza RegaladoNo ratings yet

- Manual Servicio PerforadoraDocument431 pagesManual Servicio Perforadorapdiazgodoy100% (1)

- Práctica 2 - HidrocoheteDocument11 pagesPráctica 2 - HidrocoheteDulce camargo100% (1)

- Nutricion Microbiana77Document33 pagesNutricion Microbiana77Gustavo SDNo ratings yet

- LOPE - NovelistaDocument17 pagesLOPE - Novelistakerba25No ratings yet

- CIENCIAS. GUÍA 2. Grado Primero. SEGUNDO PERÍODO PDFDocument5 pagesCIENCIAS. GUÍA 2. Grado Primero. SEGUNDO PERÍODO PDFNatalia Hernández ArteagaNo ratings yet

- PROGRAMA ANALÍTICO 1° Mate PDF AprendizajeDocument1 pagePROGRAMA ANALÍTICO 1° Mate PDF Aprendizajeddsn7pjvnvNo ratings yet