Professional Documents

Culture Documents

Proceso Productivo

Uploaded by

JhonyPacherresQuisquiche0 ratings0% found this document useful (0 votes)

14 views9 pagesplanta pesquera

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentplanta pesquera

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

14 views9 pagesProceso Productivo

Uploaded by

JhonyPacherresQuisquicheplanta pesquera

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 9

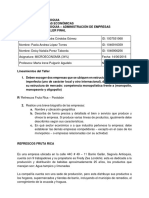

PROCESO PRODUCTIVO:

El esquema de la lnea de proceso:

Ilustracin 1: Diagrama de proceso de planta pesquera congelados.

RECEPCIN Y ALMACENAMIENTO.

Un camin de la empresa suministradora proveer diariamente a la industria

de todas las materias primas necesarias para la transformacin de cada jornada

de trabajo.

Se ha optado por abastecer a la planta de materias primas

diariamente debido a la alta perecidad de este tipo de materias primas. A su

entrada a la industria, las materias primas se sometern a un control de calidad y

cantidad.

El pescado se recibir en cajas de poliuretano de 25 Kg con abundante hielo

manteniendo de este modo la frescura del producto, dispuestas en palets, los

cuales

se descargarn mediante carretillas en la cmara de conservacin en

estado refrigerado de la materia prima.

LAVADO:

El operario conductor de la carretilla abastecer de materias primas a la

lnea de procesado.

Un operario dispone las cajas de pescado en una cinta transportadora que

las dirige hacia la lavadora sobre la cual un sistema automtico vuelca las cajas

cayendo el pescado en la lavadora. El pescado tras su lavado es dirigido hacia un

transportador vertical de cangilones que lo incorpora en una mesa de clasificacin.

En sta un operario clasifica por tamaos el pescado dirigindolo hacia diferentes

cintas que lo llevan hacia la siguiente etapa del proceso de elaboracin de filetes y

rodajas de pescado blanco, el eviscerado.

El agua residual del procesado ser evacuada a la red de saneamiento,

previo paso por un separador de grasas y fangos presente en la parcela donde se

ubica la industria que se proyecta.

En caso de sobrepasar dichos valores se deber realizar un tratamiento de

las aguas residuales para reducir stos niveles.

EVISCERADO:

Tras el lavado y clasificacin se retira del pescado las vsceras y dems

partes no comestibles. Para ello se disponen tres evisceradores semiautomticos

provistos de duchas para facilitar la retirada de restos de vsceras en el pescado

tras la operacin.

Las vsceras y restos de producto no comestibles se dirigen hacia la cmara

de expedicin de subproductos donde sern almacenados hasta su retirada. stos

se destinan a la produccin de pats de pescado para animales domsticos y para

la produccin de harinas de pescado. Dichos subproductos sern vendidos

conforme se vayan produciendo a empresas dedicadas a estas elaboraciones.

CORTE:

Una vez eviscerado el producto es llevado mediante cintas transportadoras

hacia la siguiente etapa del proceso de elaboracin de filetes y rodajas de

pescado.

El corte del pescado se realiza bien en rodajas (pescado de menor

tamao) o bien

en filetes (pescado de mayor tamao). Para ello se disponen 2

mquinas fileteadoras semiautomticas que con la ayuda de un operario permiten

obtener filetes de tamao y grosor ptimo, evitando con estas mquinas la

operacin manual en la que sera necesario mayor especializacin de los

operarios y mayor tiempo de operacin.

Por otro lado el corte en rodajas se realiza en una sola lnea siendo ms

rpida la operacin, tambin se dispone una mquina semiautomtica de corte.

En la operacin de fileteado se originarn migas de pescado que tras una

inspeccin sern utilizados en la planta de elaboracin de surimi anexa a la planta

de elaboracin de filetes y rodajas de pescado blanco. Estos subproductos

tambin podrn ser vendidos a empresas dedicadas a la elaboracin de

sucedneos de pescado.

INSPECCIN Y RETOQUES DEL PESCADO:

Una vez cortado el pescado se lleva mediante cintas transportadoras a las

mesas de inspeccin donde una serie de operarios revisan filetes y rodajas de

pescado. En una de las lneas de fileteado se dispondr un despellejador que

retira la piel del pescado. sta operacin slo se realizar en los filetes de mayor

tamao al tener una piel de mayor espesor siendo desagradable para el consumo.

Del mismo modo en esta lnea se dispondr un dosificador de polifosfato (aditivo

permitido para mejorar la conservacin del pescado).

La operacin de inspeccin y retoques servir de control de calidad y

clasificacin de los filetes y rodajas de pescado llevndose stos de forma

diferencial hacia la congelacin del pescado.

En esta operacin tambin se producirn subproductos que del mismo

modo sern llevados a la cmara de expedicin de subproductos.

GLASEADO:

Con la operacin de glaseado se persigue proteger al producto durante su

conservacin en estado congelado de las oxidaciones mediante la formacin de

una capa de hielo formada en la operacin de congelacin.

Mediante el glaseado el producto final conserva mejor su humedad y

caractersticas organolpticas iniciales obteniendo filetes y rodajas de pescado de

alta calidad.

El equipo de glaseado dispone de filtros para poder reutilizar el agua de

glaseado adems de un equipo de fro incorporado. Cada cierto tiempo se

sustituir por agua limpia y el agua residual del glaseado ser evacuada a la red

de saneamiento del polgono, previo paso por un separador de grasas y fangos

presente en la parcela donde se ubica la industria que se proyecta.

CONGELACIN:

Los filetes y rodajas de pescado son transportados desde el glaseador hacia

el congelador mediante un sistema de cintas transportadoras. La congelacin se

realizar en un tnel de congelacin criognico de funcionamiento en sistema

continuo (carga, congelacin y descarga de los productos). Este tnel consiste en

un recinto aislado a travs del cual circulan los productos mediante un sistema de

transporte. En el ltimo tercio del transportador, unos colectores de pulverizacin

dispersan sobre el producto nitrgeno lquido (-196C) en finsimas gotas. Estos

sistemas disponen de vlvulas de regulacin de la entrada de nitrgeno segn las

necesidades de cada caso. El nitrgeno gaseoso, se dirige por la accin de unos

ventiladores, en contracorriente con el producto, lo que propicia un excelente

rendimiento trmico de la instalacin.

Los tneles criognicos de nitrgeno pueden utilizarse para enfriar o

congelar cualquier tipo de alimento entero o troceado de ms de 6 mm (pescados

enteros, filetes, mariscos, etc.).

Se selecciona un congelador criognico mediante nitrgeno lquido al tener

grandes ventajas respecto a sistemas ms tradicionales de congelacin

necesitando una inversin no demasiado elevada. Las principales ventajas de este

sistema de congelacin se indican a continuacin:

La congelacin criognica con nitrgeno lquido, debido a su rapidez de

enfriamiento permite franquear en las mejores condiciones la banda trmica

de +12C a 20C, evitando modificaciones de la calidad de tipo bacteriolgico y

fsico:

ENVASADO Y EMBALADO:

El envasado se realizar una vez que el producto procesado est congelado.

Se trata de un envase combinado.

Los filetes y rodajas de pescado congelado irn envasadas en cajas de

cartn Kraft encerado, material que presenta las siguientes ventajas: coste

relativamente bajo; alta impermeabilidad al oxgeno, vapor de agua y gases;

mantiene su resistencia tanto en condiciones hmedas como secas; puede

imprimirse fcilmente; se maneja con facilidad y es un material muy ligero.

Se

realizar el envasado en cajas de 2 tamaos: 750 g (150 x 125 x 40 mm) y 7,5 Kg

(400 x 250 x 65 mm). Un operario ser el encargado de suministrar las cajas sin

formar a una formadora automtica de cajas que tiene la posibilidad de cambiar de

formato en un perodo corto de tiempo, de sta pasarn a una mquina de

envasado-pesado-etiquetado que de forma automtica prepara el producto para

pasar a su envasado secundario.

Los envases primarios sern embalados en cajas de cartn. Se utilizar un

formato de 500 x 400 x 130 mm con capacidad para 4 envases primarios de 7,5

Kg con un peso de 30 Kg y un formato de 300 x 250 x 400 mm con capacidad

para 20 cajas de 750 g con un peso de 15 Kg. El mismo operario anterior se

encarga de suministrar las cajas de envasado secundario sin formar a una

encartonadora. De sta las cajas pasarn a un paletizador que dispone las cajas

de forma adecuada para ser almacenadas en la cmara de conservacin en

estado congelado.

Finalmente estos envases secundarios son paletizados en dos formatos con

las siguientes caractersticas:

-. 1.200 x 1.000 x 780 mm conteniendo un total de 36 envases secundarios de

dimensiones 500 x 400 x 130 mm que originaran un peso de 1.080 Kg.

-. 1.200 x 1.000 x 800 mm conteniendo un total de 64 envases secundarios de

dimensiones 300 x 250 x 200 mm que originarn un peso de 960 Kg.

Por ltimo, se proceder al enfardado de los palets para su transporte. Para

ello se emplear una enfardadora con pistn superior automtico, el cual se

mueve hacia arriba y hacia abajo automticamente sujetando el palet durante el

ciclo de enfardado.

ALMACENAMIENTO Y EXPEDICIN:

El almacenamiento se realizar mediante el empleo de carretillas

elevadoras, siendo los palets colocados en mdulos de 3 palets, hasta llegar

a una altura de

3,5 m. Los palets sern agrupados por lotes de las

mismas referencias y siguiendo el orden de elaboracin.

Para reducir tiempos muertos en el cambio de formato de las

diferentes mquinas se prev trabajar durante una semana con un tamao

de formato almacenando aproximadamente la mitad de la produccin y la

siguiente semana hasta expedicin con el otro tipo de formato ya que stos

originan sistemas de paletizado diferenciados.

You might also like

- Como Hacer CO2 Casero para Tu Acuario - Taringa!Document11 pagesComo Hacer CO2 Casero para Tu Acuario - Taringa!brathNo ratings yet

- Descript IvaDocument5 pagesDescript IvaCamila FuenmayorNo ratings yet

- Clase 1. Microbiologia AgroindustrialDocument65 pagesClase 1. Microbiologia Agroindustrialanthony100% (5)

- Recetas Populares de MalagaDocument55 pagesRecetas Populares de MalagajmarsaajosNo ratings yet

- Taller Final MicroDocument15 pagesTaller Final MicroDEÍCY NATALIA PÉREZ TABORDANo ratings yet

- Pollo A La CremaDocument5 pagesPollo A La CremaCordova CordovalNo ratings yet

- Menu PlayMax 04-01-24Document3 pagesMenu PlayMax 04-01-24celiaNo ratings yet

- RecetasDocument32 pagesRecetasAlex DavidNo ratings yet

- Viña Dalbosco HistoriaDocument14 pagesViña Dalbosco HistoriaAlejandra Rodriguez EgañaNo ratings yet

- Manual de Instrucciones: LavavajillasDocument20 pagesManual de Instrucciones: LavavajillasjelqsisNo ratings yet

- Alimentacion y Manejo Del PolloDocument27 pagesAlimentacion y Manejo Del PolloMyriamSolarteAcostaNo ratings yet

- Alimentación Complementaria 2010Document72 pagesAlimentación Complementaria 2010rogerinfantesNo ratings yet

- La VeterrabaDocument3 pagesLa VeterrabacascarincitoNo ratings yet

- Lucha contra corrupciónDocument15 pagesLucha contra corrupciónSTUARD DAVIDNo ratings yet

- Darling Annie - La Pequeña Libreria de Los Corazones Solitarios - para CombinarDocument323 pagesDarling Annie - La Pequeña Libreria de Los Corazones Solitarios - para CombinarAna I. Barruecos BarriosNo ratings yet

- Helados y MouseDocument153 pagesHelados y Mouseadngonzalez20100% (1)

- Macrobiotica para Todos Perla Palacci 2004 Parte2Document19 pagesMacrobiotica para Todos Perla Palacci 2004 Parte2lavaganciaNo ratings yet

- Resumen Corto de La Cultura MayaDocument7 pagesResumen Corto de La Cultura MayacynthiaNo ratings yet

- Cómo Hacer Panqueques AmericanosDocument2 pagesCómo Hacer Panqueques AmericanosEduardo Garcia100% (4)

- Rojiza - Cerveza Artesanal de CiruelaDocument93 pagesRojiza - Cerveza Artesanal de CiruelaDiego FerraNo ratings yet

- TopicDocument4 pagesTopicEdmundo LopezNo ratings yet

- AcertijosDocument14 pagesAcertijosMarilu MoralesNo ratings yet

- Infografía - Alcohol 04Document1 pageInfografía - Alcohol 04HaideNo ratings yet

- 1er Examen ParcialDocument2 pages1er Examen ParcialOscar Armando Mamani QuispeNo ratings yet

- Jugo de Borojo AfrodisiacoDocument13 pagesJugo de Borojo AfrodisiacoYenny Calderon SanchezNo ratings yet

- Mate 1º EsoDocument28 pagesMate 1º EsoIsalcaineNo ratings yet

- Propionato de CalcioDocument2 pagesPropionato de Calcioymiras6001No ratings yet

- NMX F 211 Scfi 2012 Humedad, VolatilesDocument6 pagesNMX F 211 Scfi 2012 Humedad, VolatilesWelaromNo ratings yet

- 2do SEM. PRE 2006-IDocument80 pages2do SEM. PRE 2006-IRoger Ramirez RamirezNo ratings yet

- La Noche Del 15 de Septiembre PaynoDocument19 pagesLa Noche Del 15 de Septiembre PaynoghNo ratings yet