Professional Documents

Culture Documents

Procedimiento de Soldadura

Uploaded by

Diego OrtizCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Procedimiento de Soldadura

Uploaded by

Diego OrtizCopyright:

Available Formats

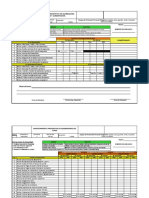

CODIGO COMPONENTE

PARTS & SERVICE

NEWS

REF NO.

FECHA

47

AA00046C

Abril 10,2003

Pgina 1 de 9

Este boletn, reemplaza la publicacin anterior AA00046B del 06 de Junio del 2000.

El boletn anterior deber ser descartado.

ASUNTO:

SOLDADURA EN TERRENO PARA ARMADO O REPARACIONES

PROPOSITO:

Procedimientos especiales de soldadura para armados en terreno

APLICACIN:

Todos los equipos Komatsu.

CODIGOS DE FALLA:

471099

DESCRIPCIN:

Cuando se realizan soldaduras en equipos Komatsu, tanto al inicio del armado o durante mantenciones

normales de reparacin, deben ser seguidos procedimientos especiales.

Debido al programa continuo de investigacin y desarrollo, pueden ser hechas revisiones peridicas a esta

publicacin. Es recomendable que los clientes contacten a sus distribuidores para solicitar informacin

sobre la ltima revisin.

La informacin sobre soldadura contenida en este Parts & Service News, es informacin general que

debe ser utilizada, a menos que est especificado de otra forma, en un procedimiento detallado de

reparacin, proporcionada por planos de ingeniera o detalles especficos en procedimientos de

reparacin. Cualquier informacin especfica adicional puede ser obtenida a travs de su gerente local de

servicio Komatsu.

CALIFICACION DE SOLDADORES Y ENTRENAMIENTO

La tcnica de soldadura debe ser del ms alto estndar para producir la mejor soldadura posible.

nicamente soldadores que hayan sido entrenados y calificados en soldaduras estructurales de acero en

toda posicin, en conformidad con el cdigo estructural de la sociedad americana de soldadura (AWS)

D1.1 o (AWS) D14.3 solamente, estn autorizados para realizar una soldadura. Las instrucciones para el

armado en terreno de los componentes Komatsu son proporcionadas normalmente mediante planos de

ingeniera. El manual de reparacin SEB 14001 proporciona instrucciones detalladas adicionales de

soldadura para reparaciones en terreno. Es necesario un entendimiento completo de los estndares de

smbolos de soldaduras AWS para realizar e inspeccionar dichas soldaduras en terreno. Las dimensiones

de soldaduras especificadas en los planos, intentan reflejar los requerimientos mnimos.

PROCEDIMIENTOS DE SOLDADURA

El proceso de soldadura elctrica como la semiautomtica MIG/MAG (GMAW), Flux Core (FCAW) y

arco manual con electrodo recubierto (SMAW), son procesos aprobados para soldaduras de armado y

mantencin. Las soldaduras de miembros estructurales altamente tensionados, tales como fundiciones,

tubos de torque, placas superiores e inferiores en los rieles del bastidor y puntos de intersecciones curvas

del chasis debern llevarse a cabo con las instrucciones especficas detalladas por el departamento de

soporte al producto de Komatsu. Vea el anexo A sobre procedimiento de reparacin. Estos

AA00046C

Pgina 2 de 10

procedimientos de reparacin son instrucciones detalladas para los miembros estructurales altamente

tensionados.

CONSUMIBLES APROBADOS

GMAW

FCAW

SMAW

LW102-15 ER80S-D2

E70T-5, E71T-8 E71T8-NI1

E7018, E8018-C1, E8018-C3

REQUERIMIENTOS DE CALIDAD DE SOLDADURA

1.

Cada soldadura debe ser homognea con baja porosidad, libre de fisuras e inclusiones de escorias.

2.

Cada soldadura debe tener una fusin completa entre el metal base y el metal soldado agregado por el

electrodo.

3.

Cada soldadura debe ser razonablemente lisa, sin deformacin excesiva y con todos los crteres

rellenos. No se permiten fisuras.

4.

El pie del cordn de soldadura en un miembro tensionado debe tener una transicin suave. La

excesiva convexidad en soldaduras de pase mltiple en filete no es permitida. La convexidad excesiva

genera altas tensiones residuales en la garganta de la soldadura y no es permitido.

5.

Socavaciones excesivas sobre 0.03 pulg. (0.76 mm.) en soldaduras crticas, debe ser reparado

soldando un pase adicional de cubierta. Es importante que este pase sea fusionado con la soldadura

existente.

6.

Al soldar en la posicin vertical, usar siempre la tcnica vertical ascendente. No deberan realizarse

grandes oscilaciones al soldar el bastidor de camiones. La soldadura de paso mltiple es un procedimiento

requerido en ellos.

7.

Se debe retirar completamente toda la escoria de los cordones de soldadura realizados, antes de

depositar el pase siguiente para el procedimiento de pase mltiple. Se requiere tambin, que toda la

escoria sea removida y crteres rellenados en todas las reas. Desbaste todas las soldaduras donde una

cruce o intercepte con otra.

AA00046C

translate by A. Palazuelos G. / Revise and approve by D. Despres.

(Sept.2006)

Pgina 3 de 10

MATERIALES, CONTROLES Y PRECAUCIONES

El acero usado en la fabricacin de todos los equipos KOMATSU, es acero de alta resistencia a la

traccin y baja aleacin (HSLA) en diferentes grados. Las placas principales de la tolva de descarga son

hechas de materiales resistentes al desgaste (abrasin). Estos materiales presentan una buena soldabilidad

ya sea durante la fabricacin y/o reparacin.

Los consumibles de soldaduras son a menudo suministrados por KOMATSU (divisin Minera;

Construccin; otros), con el nuevo equipo, como parte del paquete de ensamble en terreno. Para las

soldaduras y reparaciones en terreno, los consumibles aprobados son detallados y deberan ser

proporcionados por un distribuidor local de confianza. Otros consumibles de soldaduras altamente

especializados estn disponibles pero tienen uso limitado en componentes estructurales Komatsu. La

aprobacin es requerida por el gerente de servicio de su rea.

El control del ambiente del rea de soldadura, es esencial para producir soldaduras apropiadas y de

calidad, especialmente 5 reas requieren atencin y control, estas son:

1.

Rfagas de aire; Se debe evitar el movimiento de aire causado por el viento, corriente de aire o

ventiladores, especialmente cuando se utiliza una proteccin de gas como parte del proceso de soldadura.

2.

Baja temperatura ambiente; Una soldadura no debe realizarse a temperaturas bajo 50 F (10 C).

En condiciones de baja temperatura se requiere precalentamiento de todas las reas de trabajo de

conexin de soldadura. Vea los requerimientos de pre y post calentamiento detallados en el anexo A.

3.

Enfriamiento de soldadura; Se deben tomar algunas precauciones para proteger el rea soldada de

un enfriamiento rpido. El retardo de la velocidad de enfriamiento debe efectuarse apoyado por medios

tales como lmparas de calor, sopletes, frazadas aislantes, etc.

4.

Humedad; Cualquier presencia de humedad en la superficie de acero debe ser removida antes de

soldar. Los electrodos deben ser almacenados en contenedores sellados hasta que sean requeridos y deben

mantenerse en un horno temperado para prevenir cualquier absorcin de humedad, la cual afectara la

calidad de la soldadura.

5.

Materiales extraos: Cualquier sustancia ajena (suciedad, pintura, oxidacin, incrustaciones y

depsitos de carbn de cortes), deben ser removidos antes de realizar una soldadura. Todas las reas y

superficies a soldar deben ser limpiadas con un esmeril para asegurar que todos los materiales extraos

sean removidos.

AA00046C

translate by A. Palazuelos G. / Revise and approve by D. Despres.

(Sept.2006)

Pgina 4 de 10

INSPECCION DE SOLDADURA

Todas las reparaciones de soldaduras estn sujetas a inspeccin por parte de un inspector designado por

KMS o algn laboratorio, para asegurar la calidad. Despus que se ha soldado, sta puede ser

inspeccionada por tcnicas de evaluacin no destructivas. Las inspecciones pueden incluir cualquiera de

los mtodos que se mencionan a continuacin. Todas las soldaduras de ensambles y de reparacin

consideradas inaceptables por el inspector deben ser corregidas sin costo adicional para KMS. Todas las

reparaciones de soldaduras tambin estn sujetas a una inspeccin adicional.

1.

Inspeccin visual: Esta se realiza con el propsito de buscar potenciales defectos tales como

soldaduras demasiado pequeas y que pueden ser revisadas con instrumentos para deteccin y medicin

de fisuras superficiales, porosidad de superficie, crteres y socavaciones.

2.

Inspeccin por tintura penetrante: Este es un proceso de fcil aplicacin que indica fisuras en la

superficie. El proceso es de bajo costo, pero no produce un registro permanente excepto por fotografa

normal.

3.

Inspeccin por luz ultravioleta: Similar a la inspeccin por tintura penetrante. Este proceso utiliza

una luz negra (ultravioleta), para incrementar la eficiencia y exactitud.

4.

Inspeccin por partculas magnticas: Este proceso requiere un equipo especial que es ms costoso

que las inspecciones por tinte penetrante. Este proceso no proporciona registro permanente excepto por

fotografa normal.

5.

Inspeccin ultrasnica: Este es un mtodo para examinar las discontinuidades de la soldadura. Se

requiere un equipo especializado y certificacin del operador. Con algunos equipos se pueden imprimir

los datos de la prueba y as contar con un registro permanente. Tambin el registro del operador con la

calibracin de equipos y resultados de pruebas son normalmente almacenados.

6.

Inspeccin con rayos X: Este proceso proporciona una vista de la soldadura y de los materiales base

pero es altamente especializado. Este proceso proporciona un registro visual permanente pero es ms caro

que las otras tcnicas de inspeccin.

Registros.

Komatsu exige la mantencin de un registro de todos los trabajos de soldaduras. Esta informacin es

valiosa cuando el personal o las condiciones de trabajo cambian. Los informes de inspeccin y

fotografas del rea soldada antes, durante y despus de la reparacin deben ser proporcionados a los

departamentos de servicio y garantas de Komatsu. Las fotografas deben ser claras y lo suficientemente

cerca para mostrar por completo la preparacin de la unin de la soldadura con backing bar instaladas,

etc. antes de soldar. Estas fotografas identifican fcilmente si se ha realizado el requerido pre y post

calentamiento con una circunferencia de 3 plg. alrededor del rea de reparacin de la soldadura. Sin esta

documentacin, Komatsu no cubrir ninguna reparacin de soldadura realizada bajo garanta (sin

excepcin).

AA00046C

translate by A. Palazuelos G. / Revise and approve by D. Despres.

(Sept.2006)

Pgina 5 de 10

ANEXO A

Lo siguiente corresponde a procedimientos de reparacin general que deben ser seguidos para todas las

reparaciones de equipos Komatsu de carga mayor.

1.

El rea de reparacin debe estar protegida del viento y humedad durante todo el proceso. Si la

reparacin es realizada en terreno abierto, se deben tomar precauciones adicionales para proteger el

proceso de reparacin de soldadura de elementos externos. Todas las soldaduras deben realizarse en una

temperatura ambiente mnima de 50 F (10 C), o sobre esta.

2.

Limpie y esmerile toda el rea de reparacin para remover la oxidacin, grasa, aceites, pintura y

cualquier otro material que contamine a la soldadura.

3.

Utilice un arco de aire (Torch) en toda la fisura dejando una unin de figura V. La profundidad de la

unin V (o tipo U), ser determinada por la profundidad de la fisura. La proporcin entre ancho y

profundidad debiera ser aproximadamente 1.25: 1 y nunca menos de 1 : 1. Todas las fisuras de material

requieren una abertura de fondo escasamente ms ancha que la original, usualmente 0.25 pulg (6 mm),

para permitir la instalacin de una cinta de respaldo (backing bar). Se requieren cintas de respaldo para

todas las fisuras en el material base (parent material), y que no pueden ser soldadas desde ambos lados. Si

una reparacin permite el acceso por ambos lados, no es necesario el uso de cintas de respaldo siempre

que se alcance una completa penetracin de la soldadura. Si no se usan cintas de respaldo, el perfil de la

superficie en ambos lados debe ser alisado y no presentar socavaciones. Esta reparacin debe respaldarse

con documentacin. Fotografas de la condicin de la superficie sern exigidas por el departamento de

servicios y de garantas.

4.

Use inspeccin por tintura penetrante para asegurar que las fisuras han sido removidas

completamente.

5.

Despus de realizar un proceso arco-aire (Torch) e inspeccionar (pasos 3 y 4), todas las reas cortadas

por arco-aire deben ser limpiadas mediante esmeril para remover los posibles depsitos de carbn y

tintura penetrante.

6.

Rellene la junta con soldadura y esmerile todas las superficies hasta quedar lisas para evitar defectos

en la nueva soldadura.

7.

Esmerile todas las superficies a soldar de modo que estn libres de escoria, oxidacin o cualquier otro

material ajeno.

8.

Precaliente la totalidad del rea de unin de la soldadura hasta que la superficie que la rodea alcance

300 F (150 C), a una distancia de 3 pulg. (76.2 mm), desde todas la reas a soldar.

9.

Todas las soldaduras se realizan solamente con insumos aprobados. El electrodo SMAW ( stick ),

debe ser usado dentro de 4 horas, despus de haber sido removido de un nuevo contenedor sellado o

desde un horno de 125 F ( 32 C ), mnimo. Cualquier electrodo que exceda este tiempo de exposicin

debe volver a secarse por 1 hora a 800 F ( 427 C ), antes de ser usado. Mantener todas las partidas y

detenciones de la soldadura al mnimo.

10.

Cuando la soldadura est completa, inmediatamente (antes que se enfre) post caliente toda el rea de

la soldadura a 300 F (150 C), incluso si el rea est sobre 300 F se debe aplicar calor para mantener

esta temperatura por 15 min. y luego deje que se enfre lentamente. En algunos casos se requerir

envolver con una manta de aislamiento.

AA00046C

translate by A. Palazuelos G. / Revise and approve by D. Despres.

(Sept.2006)

Pgina 6 de 10

11.

12.

Esmerile todas las reparaciones de tope soldadas (butt welded), usando un material de desbaste de

36 o ms fino. Todas las marcas de desbaste deben ser paralelas a la direccin del stress primario si es

posible (y si es conocido).

Martillee los pies de las soldaduras de filete como se detalla en el anexo B, ver adjunto.

13.

Inspeccione las reas reparadas (por defectos en la superficie), usando partculas magnticas o

procedimientos de inspeccin por tintura penetrante.

14.

Si se encuentran defectos de superficie, saque todos los defectos esmerilando a un mximo de

profundidad de 0.060 pulg (1.5 mm). Defectos ms grandes deben ser removidos de acuerdo a los

procedimientos mencionados. Todas las soldaduras de punto tambin requieren pre y post calentamiento.

ANEXO B

1.- MARTILLO NEUMATICO ESCARIFICADOR (toe hammer peening):

HERRAMIENTAS:

a)

b)

c)

d)

e)

Martillo neumtico de mano

Suministro adecuado de aire

Luminosidad adecuada

Broca especfica de 0.25 pulg de dimetro ( 6 mm )

Ropa de proteccin, guantes, incluidos ojos, cara y proteccin de odos

PROCEDIMIENTO

1. El pie cordn de soldadura debe servir como gua para el martillo neumtico escarificador, resultando

el rea de deformacin dividida en forma igual entre el material base y la cara metal de la soldadura a

la profundidad especificada y que no exceda 0.19 pulg. (5 mm) de ancho ver figura 1.

Nota.- El martillado slo se debe realizar despus de la aceptacin de la soldadura por medio de

una inspeccin visual.

2. La soldadura debe tener un perfil suave y el pie el cordn debe tener una buena transicin al material

antes que se realice la operacin de forjado en fro. Se permite esmerilar la cara de la soldadura y el

rea del pie del cordn para corregir condiciones inaceptables. La inspeccin visual se debe hacer

despus del forjado en fro con un radio apropiado y un medidor de profundidad.

3. El martillo debe sostenerse aproximadamente a la mitad del ngulo incluido entre la cara del cordn

de soldadura y la superficie del material base y perpendicular a la direccin de avance. Esto requiere

normalmente aproximadamente 4 pases del martillo escarificador con una presin cercana a la

presin que ejerce el operador al aplicarlo. La profundidad de la indentacion debe ser entre 0.020 a

0.030 pulg. (0.6 a 0.8 mm).

AA00046C

translate by A. Palazuelos G. / Revise and approve by D. Despres.

(Sept.2006)

Pgina 7 de 10

2.- ESMERILADO DEL PIE DE CORDN:

HERRAMIENTAS

a)

b)

c)

d)

e)

Esmeril neumtico de alta velocidad (15.000 a 20.000 r.p.m.)

Disco de Carburo de Tungsteno 0.50 plg. de dimetro con 0.50 plg. spherical tip

Suministro adecuado de aire

Luminosidad apropiada

Ropa de proteccin, guantes, incluidos ojos, cara y proteccin de odos.

PROCEDIMIENTO:

1. El pie del cordn de soldadura debiera servir como gua al esmeril para que as el material

removido sea igualmente dividido entre el material base y la cara de metal de la soldadura a la

profundidad especificada y que no exceda 0.31 pulg. (8 mm) altura. Ver Figura 2

2. La soldadura debe tener un perfil suave y el pie del cordn debe tener una buena transicin al

material base antes que se realice la operacin de esmerilado. Se permite esmerilar la cara de la

soldadura y el rea del pie para corregir condiciones inaceptables. La inspeccin visual se debe

hacer despus del forjado en fro con un radio apropiado y un medidor de profundidad.

3. El eje de la herramienta debe ser mantenido a alrededor de 45 de la placa de metal base e

inclinado alrededor de 45 a la direccin del trayecto. La profundidad del esmerilado debe ser

entre 0.030 a 0.040 pulg (0.8 a 1 mm), la superficie final debiera estar limpia, lisa y libre de

rastros cortes o escoria.

AA00046C

translate by A. Palazuelos G. / Revise and approve by D. Despres.

(Sept.2006)

Pgina 8 de 10

FIGURA 1. PROCEDIMIENTO DE MARTILLADO DE PIE DE CORDON DE SOLDADURA

AA00046C

translate by A. Palazuelos G. / Revise and approve by D. Despres.

(Sept.2006)

Pgina 9 de 10

FIG 2. ESMERILADO DEL PIE DE CORDON DE SOLDADURA

AA00046C

translate by A. Palazuelos G. / Revise and approve by D. Despres.

(Sept.2006)

Pgina 10 de 10

BIBIOGRAFIA

American Welding Society Bulletin No.D14.3-94 / D1.1

*Specification for Welding Earthmoving and Construction Equipment

Metals and How to Weld Them

James F. Lincoln Arc Welding Foundation. Cleveland, Ohio

American Welding Society

Welding Handbook

British Standard BS5135

Metal Arc Welding of Carbon and Carbon-Manganese Steels

Welding Steels Without Hydrogen Cracking

The Welding Institute, F.R. Coe, Author

AA00046C

translate by A. Palazuelos G. / Revise and approve by D. Despres.

(Sept.2006)

You might also like

- Informe Proyecto de Cambio de Blindajes Del CucahDocument9 pagesInforme Proyecto de Cambio de Blindajes Del CucahJesus89fimNo ratings yet

- Evaluación Soldadores CalificadosDocument4 pagesEvaluación Soldadores CalificadosJose Escobar100% (1)

- Kit de Reparacion de Tolvas CM127Document4 pagesKit de Reparacion de Tolvas CM127Henry Aymara AmayaNo ratings yet

- MANTENIMIENTO QUEBRADORASDocument6 pagesMANTENIMIENTO QUEBRADORASfidel flores martinezNo ratings yet

- Extracto Asme b30.10 GanchosDocument3 pagesExtracto Asme b30.10 GanchosAna PeredoNo ratings yet

- Estandar TractoristaDocument11 pagesEstandar TractoristaChochy PianoNo ratings yet

- Alambre TubularDocument17 pagesAlambre TubularEdwinCahuanaNo ratings yet

- 1.-Pets 01 Cambio - de - Piso - de - Impacto - de - Tolva (Camion 730 E) - KomatsuDocument10 pages1.-Pets 01 Cambio - de - Piso - de - Impacto - de - Tolva (Camion 730 E) - KomatsuKjatunMayu GutierrezNo ratings yet

- PETS - Instalacion de Paño Tivar en C3 y C4Document5 pagesPETS - Instalacion de Paño Tivar en C3 y C4yajahairaNo ratings yet

- Alcance Reparacion Parcial de Tolva DT Hi Load 930Document1 pageAlcance Reparacion Parcial de Tolva DT Hi Load 930Mario Conde VilcaNo ratings yet

- IT-7 - PE-7-07 Placas de Nivelación Rev.0Document5 pagesIT-7 - PE-7-07 Placas de Nivelación Rev.0Marco VizaNo ratings yet

- Ficha de A500-A572-A514Document4 pagesFicha de A500-A572-A514ccarlos477No ratings yet

- 2.18 Trabajo en AlturaDocument22 pages2.18 Trabajo en AlturaVICTOR0% (1)

- TorchadoDocument1 pageTorchadopanchopetersNo ratings yet

- Guía Basica de Inspección - Rev. 1Document41 pagesGuía Basica de Inspección - Rev. 1Claupat Moreno100% (1)

- Ficha Producto Argolla Anclaje Msa 52454Document1 pageFicha Producto Argolla Anclaje Msa 52454carol ines almendras castilloNo ratings yet

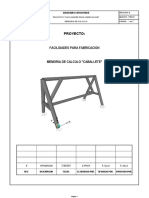

- Memorica Caballete 2.5 TonDocument7 pagesMemorica Caballete 2.5 TonDiego Apaza Apaza100% (1)

- Pets016 Montaje de Estructuras Nave IndustrialDocument73 pagesPets016 Montaje de Estructuras Nave IndustrialEdwin Jork Valderrama VegaNo ratings yet

- Operacion y Mantenimiento WA1200-3 JAPAN O&M Spanish PDFDocument281 pagesOperacion y Mantenimiento WA1200-3 JAPAN O&M Spanish PDFEdin Raul Yalle Rafael100% (1)

- Procedimiento Trabajo Seguro Desmontaje y Montaje EstructurasDocument22 pagesProcedimiento Trabajo Seguro Desmontaje y Montaje EstructurasMaximiliano Andrés Vidal Romero100% (1)

- Procedimiento Soldadura CATDocument48 pagesProcedimiento Soldadura CATvictor carvalloNo ratings yet

- Alcance Tecnico Reparacion Canaleta de RelavesDocument9 pagesAlcance Tecnico Reparacion Canaleta de Relavesjvillouta100% (2)

- Informe Prueba de Cilindro HidraulicoDocument2 pagesInforme Prueba de Cilindro HidraulicojuanNo ratings yet

- Resistencia a erosión y cavitación EutecTrode 536Document1 pageResistencia a erosión y cavitación EutecTrode 536Luis Mori0% (1)

- Ins-Man-Cmz-011 Cambio Sprocket Motriz Rev 1Document16 pagesIns-Man-Cmz-011 Cambio Sprocket Motriz Rev 1Juventud SalinasNo ratings yet

- Informe técnico sobre flushing hidráulico en excavadora KomatsuDocument4 pagesInforme técnico sobre flushing hidráulico en excavadora KomatsuEmilio Cortes T.No ratings yet

- Recomendación de Soldadura para Fisuras de LabioDocument2 pagesRecomendación de Soldadura para Fisuras de Labiojvpc154777No ratings yet

- Parrillas FRP FemoglasDocument26 pagesParrillas FRP FemoglasVictor AcuñaNo ratings yet

- Proc - Reparacion de Equipos y Cambio de ComponentesDocument21 pagesProc - Reparacion de Equipos y Cambio de ComponentesOUTER PLANIFICACIONNo ratings yet

- Calculo de Soporte Tipo CaballeteDocument14 pagesCalculo de Soporte Tipo CaballeteCarlos CalizayaNo ratings yet

- Procedimiento de ReparaciónDocument2 pagesProcedimiento de ReparaciónPaul Miranda GuzmanNo ratings yet

- Ficha Tecnica de Air Rock DrillDocument1 pageFicha Tecnica de Air Rock DrillP Leon JaramilloNo ratings yet

- Infcond - Pitch Braces - Cuchesco - 495bi - Pat3Document4 pagesInfcond - Pitch Braces - Cuchesco - 495bi - Pat3Mario Conde VilcaNo ratings yet

- Instalación válvula cuchillo ISOGATE WSDocument15 pagesInstalación válvula cuchillo ISOGATE WSHUGONo ratings yet

- Reparación fractura labio bucket excavadora Caterpillar 8110Document6 pagesReparación fractura labio bucket excavadora Caterpillar 8110Planeamiento Antapaccay100% (2)

- Manual de Empalmes VulcanizadosDocument30 pagesManual de Empalmes VulcanizadosgumejaNo ratings yet

- 006 PET - Procedimiento para Cambio de Vidrio de PerforadorasDocument8 pages006 PET - Procedimiento para Cambio de Vidrio de PerforadorasAnderson MarkNo ratings yet

- Informe técnico excavadora cucharónDocument5 pagesInforme técnico excavadora cucharónfrancis100% (1)

- DO-PI-TP-01 Procedimiento de Inspeccion Por Tintas Penetrantres Coloreadas.Document10 pagesDO-PI-TP-01 Procedimiento de Inspeccion Por Tintas Penetrantres Coloreadas.Jose GuerraNo ratings yet

- Catalogo Comercial Sullair 260Document2 pagesCatalogo Comercial Sullair 260Mauricio100% (1)

- Tea Desmontaje de Radiador 797fDocument7 pagesTea Desmontaje de Radiador 797fANGEL MUCHICANo ratings yet

- OAC-CON-PRT-MSA-005 - 0 Obras Civiles GeneralDocument125 pagesOAC-CON-PRT-MSA-005 - 0 Obras Civiles GeneralOmar Lafuente ZárateNo ratings yet

- Inspección NDT Pin de Chumacera HT - 053 27-11-17Document4 pagesInspección NDT Pin de Chumacera HT - 053 27-11-17Charles CisnerosNo ratings yet

- Plan de Izaje VialidadDocument9 pagesPlan de Izaje VialidadJose Juan GasparNo ratings yet

- Dipper angle variation 47-51 pitch braceDocument14 pagesDipper angle variation 47-51 pitch braceManuel Vargas100% (1)

- Equipamiento Bombona FAMECA PDFDocument1 pageEquipamiento Bombona FAMECA PDFChristian Jesús Rosales CarrilloNo ratings yet

- 930E-4 Shop Manual Serie A31164 y SuperiorDocument1,109 pages930E-4 Shop Manual Serie A31164 y SuperiorAlejandro QuirogaNo ratings yet

- Valores de Torque Normales Sugeridos para Elementos de Sujecion IndustrialDocument3 pagesValores de Torque Normales Sugeridos para Elementos de Sujecion IndustrialJhon PaulNo ratings yet

- Procedimiento Elementos de DesgasteDocument18 pagesProcedimiento Elementos de DesgasteRaul Tomas Carvajal RozasNo ratings yet

- CCC OPER PR 003 Procedimiento para Izaje de Cargas Rev1Document17 pagesCCC OPER PR 003 Procedimiento para Izaje de Cargas Rev1Marcela HormazaNo ratings yet

- GarrasDocument6 pagesGarrasCataclonuno UnoNo ratings yet

- Protocolo Recepcion y Entrega Equipos Gral.Document3 pagesProtocolo Recepcion y Entrega Equipos Gral.Sebastian MolinaNo ratings yet

- Montaje EstructurasDocument7 pagesMontaje EstructurasLuis Alberto Díaz FredesNo ratings yet

- Pauta Reparacion Balde Pc-5500bh Sin Numpara Preparación de MaterialesDocument9 pagesPauta Reparacion Balde Pc-5500bh Sin Numpara Preparación de MaterialesMarión MichelleNo ratings yet

- Izaje intercambiador calor HX-3006Document19 pagesIzaje intercambiador calor HX-3006Felipe Schönffeldt Torres50% (2)

- Reparación de Fisuras de Bisagras de BaldeDocument2 pagesReparación de Fisuras de Bisagras de BaldeMarco BacianNo ratings yet

- Procedimientos de soldadura en terrenoDocument10 pagesProcedimientos de soldadura en terrenoAndree Ayma NuñezNo ratings yet

- Manual Soldadura Terreno Armadura Reparacion Procedimientos Requerimientos Materiales InspeccionDocument6 pagesManual Soldadura Terreno Armadura Reparacion Procedimientos Requerimientos Materiales InspeccionMartinezNo ratings yet

- Proceso de Soldadura en CargadoresDocument7 pagesProceso de Soldadura en CargadoresJuan CorderoNo ratings yet

- Codigos Repuesto Cilindro Freno Gr12Document1 pageCodigos Repuesto Cilindro Freno Gr12Diego OrtizNo ratings yet

- Guía instalación calefón de gas de 10LDocument6 pagesGuía instalación calefón de gas de 10LDiego OrtizNo ratings yet

- Gen. Auxiliar LOCOMOTORADocument14 pagesGen. Auxiliar LOCOMOTORADiego Ortiz100% (2)

- 009) IGM DML 009 Instructivo de Subida, Bajada y Desplazamiento en Techos de LocomotorasDocument1 page009) IGM DML 009 Instructivo de Subida, Bajada y Desplazamiento en Techos de LocomotorasDiego OrtizNo ratings yet

- 009) IGM DML 009 Instructivo de Subida, Bajada y Desplazamiento en Techos de Locomotoras PDFDocument1 page009) IGM DML 009 Instructivo de Subida, Bajada y Desplazamiento en Techos de Locomotoras PDFDiego OrtizNo ratings yet

- GT49 Alternador LocomotoraDocument26 pagesGT49 Alternador LocomotoraDiego Ortiz100% (1)

- Cambio de FiltroDocument3 pagesCambio de FiltroDiego OrtizNo ratings yet

- 009) IGM DML 009 Instructivo de Subida, Bajada y Desplazamiento en Techos de LocomotorasDocument1 page009) IGM DML 009 Instructivo de Subida, Bajada y Desplazamiento en Techos de LocomotorasDiego OrtizNo ratings yet

- P-GMMR-DML-004 Trabajo en Altura para Casa MaquinasDocument7 pagesP-GMMR-DML-004 Trabajo en Altura para Casa MaquinasDiego OrtizNo ratings yet

- M9 Motor Diesel PDFDocument9 pagesM9 Motor Diesel PDFHernando Camargo100% (1)

- M2 Mecanica BasicaDocument6 pagesM2 Mecanica BasicaLuis Alberto Acuña Avalos100% (1)

- Carmix 35TT EspDocument2 pagesCarmix 35TT EspAllan Francisco Perez CordobaNo ratings yet

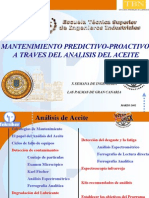

- Analisis de Aceites Mantenimiento PredictivoDocument35 pagesAnalisis de Aceites Mantenimiento PredictivoclucerogNo ratings yet

- Procedimiento de Configuración Del Sistema de Control Invertex IeDocument24 pagesProcedimiento de Configuración Del Sistema de Control Invertex IeDiego OrtizNo ratings yet

- Tesis Amancio Moreno Rodriguez 2013Document166 pagesTesis Amancio Moreno Rodriguez 2013Diego Ortiz100% (1)

- .Mandos Finales 1Document13 pages.Mandos Finales 1Diego Ortiz100% (2)

- Alt PrincipalDocument22 pagesAlt PrincipalDiego OrtizNo ratings yet

- 63 Pares Biomagneticos Emocionales GraficadosDocument15 pages63 Pares Biomagneticos Emocionales GraficadosPablo Carrasco75% (40)

- La IbericaDocument3 pagesLa IbericapilarNo ratings yet

- Obra de Teatro Salvemos El PlanetaDocument3 pagesObra de Teatro Salvemos El PlanetaGERARDO ANTONIO SALAZAR100% (1)

- Solución de silicato para laboratorio químicoDocument1 pageSolución de silicato para laboratorio químicogustrampasNo ratings yet

- Ensayo Sección 3 Variable Compleja (Autoguardado)Document2 pagesEnsayo Sección 3 Variable Compleja (Autoguardado)Wilmer HaylockNo ratings yet

- Procedimiento para Trabajos de CampoDocument29 pagesProcedimiento para Trabajos de CampoJ Mario FQNo ratings yet

- Analogías 10Document10 pagesAnalogías 10PAUL JHERSON CARCAHUSTO TUMBILLONo ratings yet

- Extracción de SemillasDocument6 pagesExtracción de SemillasBreiner MoralesNo ratings yet

- 5.manual Administracion Ranchos GanaderosDocument223 pages5.manual Administracion Ranchos GanaderosSalvador Acosta VenegasNo ratings yet

- 280601052.corregir Fallas y Averías de Los Sistemas Componentes de Las Motocicletas de Acuerdo Con Parámetros y Procedimientos Del Fabricante y NormatividDocument6 pages280601052.corregir Fallas y Averías de Los Sistemas Componentes de Las Motocicletas de Acuerdo Con Parámetros y Procedimientos Del Fabricante y Normatividdaiver lopez padilla0% (1)

- Algebra lineal II - Parcial I - UIS - Noviembre 2016Document1 pageAlgebra lineal II - Parcial I - UIS - Noviembre 2016Santiago Vergara HernandezNo ratings yet

- Ief Tel G2Document20 pagesIef Tel G2Andres LinaresNo ratings yet

- Quemados - Manejo Del Paciente PediátricoDocument28 pagesQuemados - Manejo Del Paciente PediátricoDr. Francisco ZapataNo ratings yet

- Plantilla de Comodato NuevaDocument3 pagesPlantilla de Comodato Nuevaalejandro 3397No ratings yet

- Guia Cuarto 2014 PDFDocument170 pagesGuia Cuarto 2014 PDFMorfosis TVNo ratings yet

- Acetato de Celulosa y BaquelitaDocument12 pagesAcetato de Celulosa y BaquelitaGlendita CaryNo ratings yet

- Dioxido Titanio Material Gonzalez 2015 PDFDocument63 pagesDioxido Titanio Material Gonzalez 2015 PDFLuis Antonio Quiroga MontánNo ratings yet

- CremuladorDocument2 pagesCremuladorCárdenas EfrainNo ratings yet

- Triptico Vitamina DDocument3 pagesTriptico Vitamina DIvelsa Sergrafic100% (2)

- Tesis Daños A Barrenas PDFDocument103 pagesTesis Daños A Barrenas PDFItzel Prado GutiérrezNo ratings yet

- El Cáncer Desde La Perspectiva de La PsiconeuroinmunologiaDocument17 pagesEl Cáncer Desde La Perspectiva de La Psiconeuroinmunologiaquintero158No ratings yet

- Tema 1 Introducción A La Econometría PDFDocument6 pagesTema 1 Introducción A La Econometría PDFFelix OrdazNo ratings yet

- Obtencion Del MetanoDocument3 pagesObtencion Del MetanoMar Noseponada NoseNo ratings yet

- Los Sauces de Olimar - Propuestas bodas y eventos 2022/23Document12 pagesLos Sauces de Olimar - Propuestas bodas y eventos 2022/23Lucas Garcia SanchezNo ratings yet

- Arquitectura SostenibleDocument20 pagesArquitectura Sosteniblejhoselyn vaNo ratings yet

- SOLDADURADocument27 pagesSOLDADURAEddy RolanNo ratings yet

- Ing Cimentaciones Braja Das 7ma EdDocument2 pagesIng Cimentaciones Braja Das 7ma EdJ Alejandro Cardona EspañaNo ratings yet

- Sistemas Dinamicos y de ControlDocument18 pagesSistemas Dinamicos y de ControlJhon AguirreNo ratings yet

- Conservación Química en AlimentosDocument4 pagesConservación Química en AlimentosYAQUELINENo ratings yet

- CM20210413 33868 f63c5Document32 pagesCM20210413 33868 f63c5Edwin OrjuelaNo ratings yet