Professional Documents

Culture Documents

Columnas de Contacto

Uploaded by

DavidMBBSOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Columnas de Contacto

Uploaded by

DavidMBBSCopyright:

Available Formats

DISEO DE EQUIPOS E INSTALACIONES

TEMA 9

COLUMNAS DE CONTACTO

INDICE

9.- COLUMNAS DE CONTACTO

9.0.- OBJETIVO ................................................................................................ 9.01

9.1.- INTRODUCCIN, TIPOS Y APLICACIONES ......................................... 9.01

9.2.- COLUMNAS DE PLATOS........................................................................ 9.03

9.2.1.- Clculo del dimetro de columna. Velocidad mxima

admisible del vapor..................................................................... 9.04

9.2.2.- Eficiencia de los platos............................................................... 9.05

Tipos de eficiencias.................................................................... 9.06

Factores que influyen en la eficiencia ........................................ 9.06

Correlaciones para la estimacin de la eficiencia global. .......... 9.96

9.2.3.- Perdidas de presin en la columna de platos............................ 9.08

Prdida de presin a travs del contactor ................................ 9.10

Perdida de presin debida a la altura del lquido sobre el

contactor..................................................................................... 9.11

Evaluacin de la prdida de presin total por plato. .................. 9.12

9.2.4.- Otros factores de diseo ............................................................9.13

9.3.- TORRES EMPAQUETADAS ................................................................... 9.15

9.3.1.- Tipos de empaquetado .............................................................. 9.15

9.3.2.- Distribucin de lquidos .............................................................. 9.17

9.3.3.- Perdidas de presin en columnas empaquetadas .................... 9.17

9.3.4.- Velocidad mxima admisible del vapor...................................... 9.19

9.3.5.- Eficiencias del empaquetado (HTU y HETP) ........................... 9.21

Determinacin de HTU............................................................... 9.22

Determinacin de HETP ............................................................ 9.23

9.4.- COMPARACIN ENTRE TORRES DE CONTACTO............................. 9.24

9.5.- COSTE DE TORRES DE CONTACTO ................................................... 9.25

9.6.- EJEMPLOS............................................................................................... 9.27

9.7.- PROBLEMAS ........................................................................................... 9.30

BIBLIOGRAFA

[1]

PLANT DESIGN AND ECONOMICS FOR CHEMICAL ENGINEERS Peters and

Timmerhaus Chapter 16 MASS TRANSFER AND REACTOR EQUIPMENT....

McGraw Hill

[2]

PROCESS COMPONENT DESIGN. P. Buthod & all, Captulo 10 y 11.

Universidad de Tulsa .Oklahoma

[3]

CHEMICAL ENGINEERING DESIGN. Coulson & R. Ch. E. Vol 6.

[4]

MANUAL DEL INGENIERO QUMICO. Perry & Chilton.

DISEO DE EQUIPOS E INSTALACIONES

9.0.- OBJETIVO

El objetivo de este tema es realizar el diseo bsico de una torre de contacto (de

platos o de relleno) una vez conocidos el nmero de platos terico, las condiciones de

reflujo y los equilibrios de los balances de materia y energa en la columna en cada

plato en particular.

Se parte de los conocimientos bsicos de la asignatura OPERACIONES DE

SEPARACIN sobre clculo de etapas tericas para sistemas bi y multicomponentes.

El alcance de este tema es:

1.-

Especificar el tipo de columna a utilizar (de platos o de relleno) en funcin de

las caractersticas de la operacin de separacin deseada y de los componentes a separar, corrosin suciedad, formacin de burbujas,....

2.-

Determinar el dimetro de la columna por requisitos de capacidad (velocidad

msica del vapor)

3.-

Determinar la eficiencia de la columna y el nmero de platos reales para torres

de platos o la altura de relleno equivalente a un plato terico (HETP) o unidad

de transferencia (HTU) en columnas de relleno o empaquetadas.

4.-

Determinar la altura de la columna por las caractersticas de los platos o relleno.

5.-

Calcular las prdidas de carga a lo largo de la columna

6.-

Estimar los costes de la columna.

9.1.- INTRODUCCIN, TIPOS Y APLICACIONES

Las torres de contacto se utilizan para operaciones que requieren un ntimo contacto

entre dos fluidos (lquido y vapor o lquido lquido). Las operaciones tpicas son:

DESTILACIN: Proceso en que los componentes de una mezcla se separan por la

diferencia de volatibilidad.

ABSORCIN: Un componente de una corriente gaseosa se disuelve en un lquido

absorbente.

EXTRACCIN: Un componente disuelto en un lquido se concentra en otro por diferencia de solubilidad.

Los tipos de torres de contacto los podemos clasificar en:

COLUMNAS DE PLATOS (TRAY COLUMN)

PLATO TAPA CIRCULAR O CAPUCHA (BUBBLE CAP CONTACTOR)

PLATO DE VALVULA (VALVE TRAY CONTACTOR)

PLATO DE ORIFICIOS O MALLA (SIEVE TRAY CONTACTOR)

Columnas De Contacto

9.1

DISEO DE EQUIPOS E INSTALACIONES

COLUMNAS DE RELLENO O EMPAQUETADAS (PACKED TOWERS)

RELLENO ALEATORIO (RANDOM PACKING)

Rellenos tipo anillo, silla,...

RELLENO ESTRUCTURADO (STRUCTURED PACKING)

Rellenos tipo rejilla, o anillo estructurado

Las principales aplicaciones son:

FIG 9.01

Columnas De Contacto

9.2

DISEO DE EQUIPOS E INSTALACIONES

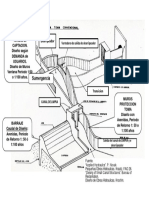

9.2.- COLUMNAS DE PLATOS

Los tipos ms comunes de columnas de

platos (tray column)

son las de plato de

tapa circular o capucha (bubble cap contactor) las de plato de

vlvula (valve tray

contactor) y las de

plato de orificios o

malla (sieve tray

contactor). Las ms

estudiadas son las

de tapa circular disponindose para ellas

de un nmero mayor

de tablas y ecuaciones empricas.

Actualmente por

precio se estn utilizando ms los otros

tipos de platos, pero

en general las ecuaciones pueden extrapolarse a ellos.

Los factores crticos

en el diseo de las

columnas de platos

necesarios para la

operacin, adems de

la determinacin del

nmero de etapas

FIG 9.02

tericas, son:

(1)

DIAMETRO DE LA COLUMNA. De modo que se evite la inundacin (flooding)

o la suspensin (entraintment) del lquido en el vapor.

(2)

La EFICIENCIA de operacin de los platos, lo que nos indica cuanto nos acercamos a la operacin de equilibrio.

(3)

La PRDIDA DE PRESIN a lo largo de cada plato.

Otros factores de importancia son, la apropiada dimensin y forma de los platos (tipo

de plato, separacin de contactores, distancia,), el flujo de lquido en los platos y vertederos, y la estabilidad de la columna.

En la figura 9.2 podemos ver las formas tpicas de los tres tipos de platos en operacin.

Generalmente las columnas de platos son de flujo cruzado (cross flow). Si tenemos

platos de orificios y estos son tan grandes que permiten la cada del lquido sin necesidad de vertederos (downcomer), tenemos una columna de platos con flujo a

contracorriente (counterflow plate contactor).

Columnas De Contacto

9.3

DISEO DE EQUIPOS E INSTALACIONES

9.2.1.- Clculo del dimetro de columna. Velocidad mxima admisible del vapor

La velocidad de vapor en una columna de platos est limitada por el arrastre de gotas

de lquidos en los gases ascendentes y por la capacidad de los vertederos para manejar el lquido.

Una torre debe tener la suficiente seccin transversal para manejar los gases ascendentes sin un transporte excesivo de lquido de una bandeja a otra. Souders and

Brown dedujeron la siguiente ecuacin

L G

...........................................................................(9.01)

G

Si Utilizamos la velocidad transversal msica Gm ser:

Vm = Kv

Gm = Vm G = Kv G ( L G ) ...................................................(9.02)

Donde: Gm =Velocidad transversal msica en lb/s-ft2

Vm = Velocidad lineal mxima permisible en ft/s

L , G = densidades de lquido y vapor lb/ft3

Kv = Constante de Souders and Brown. FIG 9.3

Esta contante tiene una incertidumbre de 25 %

FIG 9.3

Columnas De Contacto

9.4

DISEO DE EQUIPOS E INSTALACIONES

Si tenemos en cuenta la tensin superficial del lquido podemos mejorar la precisin

con la ecuacin de Fair:

V 'm = K 'v

20

0,2

L G

.........................................................(9.03)

G

Donde los valores de las variables son:

Vm = Velocidad mxima permisible para el vapor considerado el rea activa

de burbujeo del plato Aa + rea de un vertedero Ad , en ft/s

KV = Constante emprica dada por la fig. 9.4 con error del 10%

= Tensin superficial en dyn/cm

FIG 9.4

9.2.2.- Eficiencia de los platos

Una vez calculado el nmero terico de etapas necesarias para realizar una separacin hay que conocer la relacin entre el nmero ideal y el valor real del equipo. La

transformacin del nmero de etapas ideales en el nmero real se realiza utilizando el

concepto de EFICIENCIAS de los platos

Columnas De Contacto

9.5

DISEO DE EQUIPOS E INSTALACIONES

Tipos de eficiencias

(1) EFICIENCIA GLOBAL DE COLUMNA O EFICIENCIA GLOBAL DE LOS PLATOS.

Se define como el nmero de etapas tericas dividido por el nmero real de platos

en una columna.

(2) EFICIENCIA DE PLATO (MURFHREE EFF) es la relacin entre el cambio terico

del equilibrio y en cambio real medio del plato

(3) EFICIENCIA PUNTUAL O LOCAL Relacin entre cambio terico de equilibrio

terico y real en un punto del plato.

Factores que influyen en la eficiencia

La Figura 9.5

muestra la diferencia en la eficiencia global

para diferentes

tipos de platos en

funcin de la

densidad y de la

velocidad del

vapor.

Los factores que

influyen son:

Velocidad del

vapor

Altura del lquido sobre la

abertura del

vapor

Espaciado de

platos

Longitud de

paso del lquido

Resistencia del

lquido a la

transferencia de masa en la interfase

FIG 9.5

Correlaciones para la estimacin de la eficiencia global.

Para tipos comunes de columnas de platos operables en el rango de velocidades

donde la eficiencia global es constante. OConnell ha correlacionado los datos de

eficiencia en base a la viscosidad del lquido y la volatibilidad relativa (o solubilidad

relativa del gas) el la figura 9.6 para columnas de platos de tapa circular con un paso

de lquido de menos de 5 ft y un reflujo prximo al mnimo.

Columnas De Contacto

9.6

DISEO DE EQUIPOS E INSTALACIONES

FIG 9.6

La correlacin de la fig. 9.6 se puede extender para incluir los efectos de la altura de

lquido y la relacin entre flujo de lquido y flujo de vapor.

Para un destilador o fraccionador

log E o = 167

. 0.25 log F + 0.30 log

L' M

+ 0.09( K ) ......................(9.04)

V 'M

Para un absorbedor

mM A A

L'

log E o = 160

. 0.38 log

+ 0.25 log M + 0.09( K ) ...............(9.05)

V'M

A

Donde:

E o = Eficiencia global de la columna en %

F = Viscosidad molar media de la alimentacin, cp

A = Viscosidad molar media del lquido, cp

= volatibilidad relativa de los componentes clave

Columnas De Contacto

9.7

DISEO DE EQUIPOS E INSTALACIONES

m = Fraccin molar del soluto en el gas/ fraccin molar del soluto en el lqui-

do

M A = Peso molecular medio del lquido

A = Densidad media del lquido lb/ft3

L ' M = Flujo molar del lquido lb-mol/hr

V ' M = Flujo molar medio del vapor lb-mol/hr

K

Factor que depende del tipo de plato:

Tapa circular o capucha: K = S m + C / 2

S m = Static sumergence (diferencia entre altura del slot y de la presa

del vertedero (weir), ft

C = Altura del slot, ft

Plato de orificios: K = altura de la presa del vertedero.

Plato de vlvulas: K = Altura del liquido sobre la base de la vlvula.

Estas ecuaciones son vlidas siempre que:

L' M

V ' M [ 0.4 8]

S m < 15

. in

Para torres comerciales a ante falta de datos adicionales para columnas trabajando

con petrleo o hidrocarburos podemos utilizar la siguiente aproximacin:

( )

E o = 17 61,1log F ....................................................................(9.06)

Valida si:

< 4.0

F [ 0.07 1.4]

9.2.3.- Perdidas de presin en la columna de platos

Conforme pasan los gases a travs de una columna de platos la presin de los gases

disminuye por las siguientes causas:

1) Perdida de presin a travs de los contactores de los platos

a) Contraccin del gas al pasar por los orificios

b) Friccin del gas en los orificios

c) Friccin debida a los cambios de direccin

d) Paso del gas por los slots en los platos de tapa circular

2) Perdida de presin debida a la altura de lquido sobre las aberturas del gas.

Para calcular la prdida de carga se asume un plato con condiciones de intercambio

medias. Los clculos de perdida de carga en platos de tapa circular, orificio o vlvula

son similares, solo hay que considerar el cambio de disposicin geomtrica.

Como regla general, para disear correctamente un plato de tapa circular o de vlvula

se parte de que la prdida de presin total por plato ser dos veces la perdida de

Columnas De Contacto

9.8

DISEO DE EQUIPOS E INSTALACIONES

presin equivalente a la altura media de lquido sobre la cabeza de la tapa circular o

vlvula. Para platos de orificios esta altura ser la altura total de lquido sobre el plato.

Los valores razonables de prdida de presin por plato depende de la presin de operacin de la columna de acuerdo

a:

Presin Total

30 mmHg

1 atm

300 psia

P por plato

3 mmHg

0.070.12 psi

0.15 psi

Las figuras 9.7 y 9.8 representan una seccin transversal de

un contactor tipo tapa circular o

capucha (Bubble-cap) y de uno

tipo orifico (sieve tray).

La prdida de presin total a lo

largo de la bandeja PT es

funcin de la altura de lquido

representada por hT en ft.

Segn la frmula:

FIG 9.7

PT =

hT L g

144 g c

(9.07)

Donde:

PT =Perdida de presin en psi

L = Densidad del lquido en

lb/ft3

g = Aceleracin de la gravedad

g c = factor de conversin

(32.17) valor equivalente a g.

Valoremos seguidamente cada

valor de perdida de presin

indicado en las figuras.

Columnas De Contacto

FIG 9.8

9.9

DISEO DE EQUIPOS E INSTALACIONES

Prdida de presin a travs del contactor (bubble-cap o sieve)

Las causas para la perdida de presin a travs de una tapa circular son (Fig. 9.7) (1)

contraccin, (2) friccin en orificio, (3) cambio de direccin y (4) friccin en espacio

anular . En uno de orificios (fig. 9.8) es debida a la (1) contraccin y (2) friccin en el

orificio. Esta prdida de presin es funcin de la altura cintica (Kinetic Head) que

vale:

Vc2 G

( K . H .) = hH =

....................................................................(9.08)

2g L

Donde: Vc = Velocidad linear mxima ft/s

Para un contactor tipo tapa circular se toma un factor de 6 K.H. con lo que la prdida

en el contactor vale:

3Vc2 G

hC =

....................................................................................(9.09)

g L

Para un contactor de orificios se toma un factor entre 1 y 3 en funcin de la disposicin

de los taladros (Fig. 9.9)

Siendo el valor

hC = ( KH )

Vc2 G

2g L

(9.10)

Si tenemos un contactor de

tipo vlvula el valor es muy

similar al de tapa circular, los

factores se dan en los catlogos de platos.

FIG 9.9

Columnas De Contacto

9.10

DISEO DE EQUIPOS E INSTALACIONES

La prdida de presin a travs de las ranuras de contactores de tapa circular (slots)

depende de la velocidad del gas por las ranuras y de la tensin superficial y se obtienen con la ecuacin:

Para ranuras rectangulares

hslot

Q

= 15

. s

b

2/3

( L G ) g

1/ 3

................................................(9.11)

Para ranuras triangulares

hslot

cQ

= 185

. s

b

2 /5

( L G ) g

1/5

............................................(9.12)

Donde:

Qs = Flujo volumtrico del gas por el slot, ft3/s

b = Ancho del slot en la base, ft

c = Alto del slot; ft

Estas ecuaciones (9.11) y (9.12) aplican cuando hslot < c. con un valor recomendado

de diseo de hslot = c

Perdida de presin debida a la altura del lquido sobre el contactor

La altura de lquido sobre las ranuras de un contactor del tipo de tapa circular es la

suma de sumergencia esttica S m , la altura de la cresta de lquido sobre la presa del

vertedero ho , y el gradiente medio del lquido 0.5hg . Valor anlogo para los de tipo

vlvula donde S m es la distancia desde el borde superior de la vlvula. Para contactores de orificios, se desprecia el gradiente y es la suma de ho y la altura de la presa

(weir) hw .

La altura de la cresta de lquido sobre la presa del vertedero ho para un vertedero tipo

segmento de circunferencia vale:

1.7Q L

ho =

lw g

2/ 3

................................................................................(9.13)

Donde QL es el valor del flujo volumtrico del lquido en ft3/s

lw es la longitud de la presa en ft

El valor del gradiente medio del lquido 0.5hg depende de la configuracin del plato

con contactores de tapa circular y la ecuacin se puede ver en [1].

Columnas De Contacto

9.11

DISEO DE EQUIPOS E INSTALACIONES

Evaluacin de la prdida de presin total por plato.

La perdida de presin total a travs de un plato de tapa circular (bubble-cap tray) es

hT = hC + hslot + S m + ho + 0.5hg ....................................................(9.15)

Para un contactor tipo plato de orificios (sieve tray)

hT = hC + hw + ho + 0.5hg ................................................................(9.16)

Donde hg es generalmente despreciable.

Altura de lquido en el vertedero (H)

La altura de lquido en el vertedero (H), debe ser menor a la distancia entre los platos

ms la altura de presa del vertedero (weir), hw , Se recomienda que H sea menor del

50% del dato anterior.

El valor de H se calcula como:

H = hw + ho + hg + hd + hT =

= ho + 15

. hg + hw + hd + hC + hslot + S m

....................................(9.17)

hd es la perdida de presin debida al flujo a travs del vertedero de valor:

2

3 QL

hd =

.................................................................................(9.18)

2 g Ad

Con Ad mnima seccin transversal del vertedero. ft2

Columnas De Contacto

9.12

DISEO DE EQUIPOS E INSTALACIONES

9.2.4.- Otros factores de diseo

PLATOS DE TAPA CIRCULAR O CAPUCHA (BUBBLE CAP TRAY)

Factores caractersticos en el diseo de un plato de tapa circular son:

Tamao de la tapa circular (bubble-cap) y de el alzador del orificio (riser)

El rango de tamao esta en dimetro de tapa de 4 a 7 in. Modelo estndar de tamao 6 in de tapa y 4 in de alzador . Para torres a vaco son de 3 in y 2 in

respectivamente. Los de tipo tnel son de 3 a 6 in de ancho y 12 in o ms de largo.

Velocidad en la ranura (slot)

Una vez determinado el tamao del contactor hemos de conocer su nmero. Fijamos este por la velocidad permisible del gas a travs de los slots. Esta velocidad

est limitada por:

Velocidad lineal mxima ft / s =

Velocidad lineal mnima ft / s =

12

0G.5

3.4

0G.5

...................................................................(9.19)

....................................................................(9.20)

En general el rea en el orificio (riser), en las ranuras (slots) y en el anillo son iguales para reducir prdidas de carga.

La separacin entre contactores es de 1 a 3 in y la separacin de la tapa a la carcasa es del orden de 2 in . El rea de orificios (riser) es del orden del 10 al 20 % de

rea de la seccin transversal de la columna.

PLATOS DE MALLA U ORIFICIOS (SIEVE TRAY)

El tamao de los orificios es de 1/8 a in con un tamao standard de 3/16 in. Los

espesores del plato van de 0.1 a 0.7 veces el dimetro del orificio. La disposicin

del taladro es triangular equiltera con relacin de distancia/dimetro de 2.0 a 5.0

con un valor standard de 3.8

PLATOS DE VALVULA (VALVE TRAY)

Se caracterizan porque tienen un rango de trabajo muy amplio (relacin caudal

mximo/caudal mnimo de 10). El diseo y dimensiones dependen del modelo

siendo los dimetros tpicos de los orificios del orden de 1,5 in . La tapa de la vlvula puede tener de a in de altura.

Columnas De Contacto

9.13

DISEO DE EQUIPOS E INSTALACIONES

CARCASA Y PLATOS

La carcasa se construye generalmente en secciones cilndricas cortas que se unen

posteriormente por medio de tornillos para formar un cilindro largo. Dispone de entradas de boca de hombre para acceso y limpieza.

El material de la carcasa y los platos depende de las caractersticas de corrosin de

los fluidos. Puede utilizarse vidrio, plsticos, acero recubierto de vidrio o resinas y

como no metales. El material ms caracterstico es acero al carbono.

Los platos deben estar nivelados para el perfecto funcionamiento siendo las tolerancias de diseo de 1/8 in y de trabajo de 1/2 in

ESPACIADO DE PLATOS

El espaciado de los platos se tiene en funcin del dimetro de la columna en la tabla:

Dimetro torre (ft)

4 o menos

6-10

12-24

Distancia (in)

6 mnimo

18 a 20 (sin acceso humano)

24

36

Generalmente no se utiliza menos de 18 in para evitar la suspensin del lquido en

el gas, ni menos de 24 in cuando es necesario el acceso.

VERTEDEROS Y PRESAS (DOWNCOMERS AND WEIRS)

Los vertederos deben disearse de forma que el tiempo de residencia del lquido en

ellos sea al menos de 5 segundos para permitir salir el vapor emulsionado en el lquido.

La altura de lquido en el vertedero debe ser inferior al 50 % dela distancia entre

platos.

El sellado del lquido entre el borde inferior del vertedero y el nivel de lquido ha de

ser de a 1 in

El valor de la altura de la presa en el borde superior del vertedero es fundamental

para el control de la perdida de presin. Si llamamos S m (static sumergence) a la

distancia entre el borde superior de las ranuras y el borde de la presa, este debe

tener los siguientes valores

Presin de operacin

S m (in)

Vaco, 30 mmHg abs

Atmosfrica

100 psig

300 psig

500 psig

1

1

1

Columnas De Contacto

9.14

DISEO DE EQUIPOS E INSTALACIONES

9.3.- TORRES EMPAQUETADAS

El tipo comn de una torre empaquetada o torre de relleno consiste en una

carcasa cilndrica que contiene un

material de relleno inerte. En ellos el

lquido y el gas circulan a contracorriente con una amplia rea de contacto

entre lquido y gas.

Las propiedades que debe tener el

relleno son:

1. Baja prdida de presin. Lo que

implica un rea transversal libre

elevada.

2. Alta capacidad. Tambin relacionada

con un rea transversal libre elevada.

3. Bajo peso y baja retencin de lquido.

4. Gran superficie activa por unidad de

volumen.

5. Gran volumen libre por unidad de

volumen.

6. Alta durabilidad, resistencia a la

corrosin, bajo coste.

FIG 9.10

9.3.1.- Tipos de relleno

Los productos tpicos de relleno y sus

caractersticas son:

RELLENO ALEATORIO.

Anillo Pall (Pall ring) en tamao de

5/8 a 3 in

Silla Intalox (Intalox Saddle) en tamao de 1/4 a 2 in

Anillo Raschig (Raschig ring) en

tamao de 1/4 a 3 in

Anillo Lessing (Lessing ring) en

tamao de 3 a 6 in

Silla Berl (Berl saddle) en tamao de

1/4 a 2 in

RELLENO ESTRUCTURADO

Columnas De Contacto

FIG 9.11

9.15

DISEO DE EQUIPOS E INSTALACIONES

A base de anillos raschig o particin cruzada

Columnas De Contacto

9.16

DISEO DE EQUIPOS E INSTALACIONES

FIG 9.12Caractersticas fsicas de rellenos comerciales

Columnas De Contacto

9.17

DISEO DE EQUIPOS E INSTALACIONES

9.3.2.- Distribucin de lquidos

La distribucin de lquidos en una torre de relleno ha de ser tal que no deje parte del

relleno seco. Para ello hay que evitar que el lquido circule por la pared de la carcasa.

Para ello se utilizan:

1.

2.

3.

4.

Distribuidores de lquido a la entrada

Platos redistribuidores intermedios

Distribucin aleatoria del empaquetado

Relacin dimetro torre/tamao de relleno mayor de 7

9.3.3.- Perdidas de presin en columnas empaquetadas

Los factores que ms influyen en la prdida de presin en una torre de relleno son:

1. Caudales del lquido y del gas

2. Densidad y viscosidad de los fluidos

3. Tamao, forma orientativa y superficie del empaquetado.

Las siguientes figuras

presentan la prdida de

presin por pie de altura

de relleno en funcin

del caudal de gas.

Los puntos caractersticos son:

Loading Point o Punto

de Carga, punto en que

el lquido comienza a

subir en la columna y se

pierde el espacio efectivo para paso del gas.

Flooding point o Punto

de inundacin es el

lmite prctico de operacin, es cuando se

empiezan a formar

capas de lquido en el

borde superior del empaquetado.

FIG 9.13 Perdida de presin en funcin de los caudales de gas y lquido

Columnas De Contacto

9.18

DISEO DE EQUIPOS E INSTALACIONES

FIG 9.14 Perdidas de presin en funcin del tipo de empaquetado

FIG 9.15 Perdidas de presin en funcin de la presin de operacin

Estimacin de prdida de presin en torres empaquetadas

La perdida de presin se determina en funcin de datos experimentales. A falta de

estos podemos utilizar las siguientes ecuaciones para estimacin preliminar.

RELLENO MOJADO (IRRIGATED PACKING). Son columnas que funcionan en la

zona de precarga donde la pendiente de la perdida de carga es aproximadamente 2.

Sigue la ecuacin, vlida si la viscosidad del lquido es menor a 2 cp.

L

P

G2

L

= (10)

........................................................................(9.21)

G

h

Donde: P = Perdida de presin en lb/ft2

h = altura de empaquetado en ft

, Constantes de la figura 9.16

L , G Velocidad msica superficial de lquido y gas lb/hr ft2

L , G Densidades, lb/ft3

Columnas De Contacto

9.19

DISEO DE EQUIPOS E INSTALACIONES

FIG 9.16 Constantes para estimar la prdida de presin con la ecuacin 9.21

El valor de la prdida de presin en condiciones de inundacin viene dado por:

Columnas De Contacto

FIG 9.17

9.20

DISEO DE EQUIPOS E INSTALACIONES

RELLENO SECO (DRY PACKINGS) La siguiente ecuacin nos da la perdida de

presin causada por el flujo de un gas a travs de un relleno seco:

P 1 G 2

= 3

h

d p g c G

Donde

150(1 ) G

+ 1.75 ...................................(9.22)

d pG

Fraccin de volumen libre y volumen total (dado en FIG 9.12)

Viscosidad absoluta del gas, lb/ft hr

dp =

6(1 )

dimetro efectivo del relleno ft

ap

ap

rea de empaquetado por unidad de volumen (dado en FIG 9.12)

9.3.4.- Velocidad mxima admisible del vapor

Se denomina la velocidad mxima admisible del vapor a la velocidad superficial

(lb/s ft2) en condiciones de inundacin. La velocidad de vapor de diseo se estima en

el 50 al 70 % de la velocidad permisible mxima. Utilizndose este valor para determinar el dimetro de la columna.

FIG 9.18 -Correlacin general para estimar la velocidad de inundacin

(flooding rate)

Columnas De Contacto

9.21

DISEO DE EQUIPOS E INSTALACIONES

Mtodos simplificados de estimacin de la velocidad de inundacin

Podemos decir que la inundacin ocurre cuando la presin del lquido descendente

iguala la presin de los vapores ascendentes

Vm2

G = H p L ..............................................................................(9.23)

2g

Donde H p es una constante de empaquetado. Si definimos K p =

da:

Vm = K p

2gH p nos que-

L

...................................................................................(9.24)

G

Gm = Vm G = K p L G ...............................................................(9.25)

Ecuaciones vlidas si la viscosidad del lquido es menor a 2 cp y la relacin L

.

G 15

Efecto de la presin de operacin en las velocidades de inundacin

Como regla general la velocidad permisible mxima del vapor Vm en una columna de

relleno es de 1 a 3 ft/s a presin atmosfrica y aumenta con la disminucin de la presin con la raz cuadrada de la relacin de presiones.

Vm1 = Vm2

Gm1 = Gm2

G2 L1

G1 L2

G1 L1

G2 L2

..........................................................................(9.26)

.......................................................................(9.27)

Si tenemos en cuenta que el vapor se comporta como un gas perfecto ser:

0.5

Vm1

P

= Vm2 2

P1

Gm1

P

= Gm2 1

P2

L1

L2

0.5

0.5

L1

L2

T1

T2

0.5

0.5

T2

T1

M G2

M

G1

0.5

0.5

M G1

M G2

..............................(9.28)

0.5

............................(9.28)

Donde T es temperatura absoluta y M peso molecular

9.3.5.- Eficiencias del empaquetado (HTU y HETP)

Columnas De Contacto

9.22

DISEO DE EQUIPOS E INSTALACIONES

La eficiencia de una columna de relleno se expresa en funcin de la altura de relleno

necesaria para realizar el intercambio definido, se puede expresar como:

HTU (Height of Packing Equivalent to One Transfer Unit) Altura de relleno equivalente a una unidad de transferencia.

HETP (Height of Packing Equivalent to One Theorical Plate). Altura de empaquetado equivalente a un plato terico.

El concepto de HEPT se utiliza en operaciones de destilacin, donde se puede calcular de modo sencillo en nmero de etapas tericas. El concepto de HTU se utiliza en

operaciones de absorcin, aunque puede utilizarse en destilacin si aplicamos la

siguiente relacin entre ambos.

HETP =

mGm

HTU ln

Lm

mGm

Lm 1

................................................................(9.30)

Donde m = pendiente de la recta de operacin

Gm = Flujo molar del gas por unidad de superficie

Lm = Flujo molar del Lquido por unidad de superficie

Determinacin de HTU

Las ecuaciones desarrolladas por Cornell nos dan el valor emprico de HTU G , basado en datos publicado para rellenos del tipo anillos Raschig y sillas Berl

Para anillos Raschig

HTU G

ScG0.5

1.24

ScG0.5

111

.

D'

=

( Lf 1 f 2 f 3 ) 0.6 12

Z

10

........................................(9.31)

Para Sillas Berl

HTU G

D'

=

0.5

( Lf 1 f 2 f 3 ) 12

Z

10

.........................................(9.32)

Donde: HTU G Altura de una unidad de transferencia de fase gaseosa

= Parmetro para el material de relleno FIG 9.19 Y 9.20

ScG = G G DG Nmero de Schmidt para fase gaseosa

L = Flujo msico superficial del lquido, lb/hr ft2

0.16

1.25

0.8

f 1 = ( L 2.42)

f 2 = ( 62.4 L )

f 3 = (72.8 )

D' = Dimetro de la columna, in.

Z =........ Altura del empaquetado, ft

G L=

viscosidad del gas y liquido lb/ft hr

G L =

densidad del gas y del lquido lb/ft3

= tensin superficial dyn/cm

DG =...... coeficiente de difusin gaseosa.

Columnas De Contacto

9.23

DISEO DE EQUIPOS E INSTALACIONES

Columnas De Contacto

9.24

DISEO DE EQUIPOS E INSTALACIONES

Determinacin de HETP

El valor de HETP puede estimarse por la ecuacin de Murch siguiente:

HETP = K1G K2 D' K3 Z 1/ 3

' L

....................................................(9.33)

' L

Donde: K1 , K2 ; K3 constantes de FIG 9.21

D' = Dimetro de la columna, in.

' L = viscosidad del liquido , cp

Z =........ Altura del empaquetado, ft

' L = densidad del lquido g/cm3

G = Flujo msico superficial del gas, lb/hr ft2

= Volatibilidad relativa

FIG 9.21

Columnas De Contacto

9.25

DISEO DE EQUIPOS E INSTALACIONES

9.4.- COMPARACIN ENTRE TORRES DE CONTACTO

La seleccin entre una columna de platos o una de relleno depende de conceptos

econmicos. Sin embargo en un estudio preliminar podemos basar su seleccin en las

siguientes ventajas e inconvenientes de cada una de ellas

1.- La eficiencia de una torre de relleno se basa en datos experimentales para cada

tipo de relleno. La eficiencia vara no solo por el tipo y tamao del relleno sino tambin por las propiedades del fluido, caudales, dimetro de columna etc.

2.- Si el flujo de lquido es pequeo comparado con el del gas es preferible utilizar

columnas de platos pues necesitan menores factores de seguridad en el diseo

por causa de la dispersin del lquido

3.- Las columnas de platos pueden manejar un rango ms amplio de caudales sin

inundacin.

4.- Si los lquidos tienen slidos en suspensin se prefieren torres de platos por la

facilidad de limpieza

5.- Si se necesita enfriamiento intermedio de la columna es preferible que sean de

platos por la facilidad de la instalacin del sistema de enfriamiento

6.- El peso total de una columna de platos es menor que en una de relleno si estn

vacas, en cambio llenas tienen un peso similar

7.- La informacin de diseo de una columna de platos es mas accesible que en una

de relleno

8.- Si hay grandes cambios de temperatura son preferibles las columnas de platos

pues el incremento de temperatura puede romper el relleno

9.- Los tamaos de las torres empaquetadas son menores a 4 ft en dimetro y las

columnas de platos son mayores a 2 ft en dimetro.

10.-Las columnas de rellenos son ms fciles de construir y mas baratas si trabajamos con fluidos corrosivos.

11.-Si tenemos lquidos con gran tendencia a formar espuma se deben utilizar torres

empaquetadas

12.-El almacenamiento de lquido en la columna es muy inferior para las torres de

relleno

13.-Las torres de relleno tienen menos prdida de carga que las de platos y el relleno

previene contra el colapso, por lo que se utilizan en operaciones a vaco.

Columnas De Contacto

9.26

DISEO DE EQUIPOS E INSTALACIONES

9.5.- COSTE DE TORRES DE CONTACTO

El coste de compra de una torre de platos o una torre de relleno se puede dividir en

los siguientes puntos:

1.- Coste de la carcasa incluyendo cabezales, camisas de sujecin, bocas de hombre

y toberas.

2.- Coste de los elementos internos como platos, accesorios, empaquetado, soportes

y platos de distribucin.

3.- Coste de elementos auxiliares como plataformas, escaleras, pasamanos y aislamientos.

Las siguientes figuras incluyen tablas y grficos para estimar estos costes en dlares

de enero 1990.

Columnas De Contacto

9.27

DISEO DE EQUIPOS E INSTALACIONES

Columnas De Contacto

9.28

DISEO DE EQUIPOS E INSTALACIONES

Columnas De Contacto

9.29

DISEO DE EQUIPOS E INSTALACIONES

Columnas De Contacto

9.30

DISEO DE EQUIPOS E INSTALACIONES

9.6.- EJEMPLOS

9.6.1.- Determinacin del dimetro de una torre de destilacin basada en la velocidad admisible del vapor.

Una torre de destilacin con platos de orificios va a ser operada en las siguientes condiciones:

Cabeza de la torre Fondo de la torre

Caudal de lquido

245 lb mol/hr

273 lb mol/hr

Caudal de vapor

270 lb mol/hr

310 lb mol/hr

Peso molecular del vapor

70

110

Temperatura

220 F

260 F

Presin

1.1 atm

1.1 atm

3

Densidad del lquido

44 lb/ft

42 lb/ft3

Tensin superficial del lquido

20 dyn/cm

20 dyn/cm

El espaciado de los platos es de 24 in. Con una altura de presa de 3 in. (12.5 %

del espaciado de platos). Se puede asumir comportamiento de gas ideal del vapor. El sistema no es espumante. El rea total de los taladros (As) es el 10 %

del rea activa (Aa). El rea del vertedero (Ad) es el 5% del rea de la seccin

transversal (2 Ad + Aa). El peso molecular del lquido y el gas se puede asumir

constante en cualquier punto de la columna. Si el dimetro de la torre permanece constante en toda la longitud comparar el mnimo dimetro estimado utilizando la fig. 9.3 y 9.4

9.6.2.- Estimacin de la eficiencia global de los platos.

Una unidad de fraccionamiento en continuo ha sido diseada para operar con la

alimentacin de un lquido conteniendo los componentes A, B, C y D . Se necesitan 20 etapas tericas sin incluir el rehervidor. Estimar la eficiencia global de la

columna y el nmero real de platos necesarios por (a) Fig. 9.6 (b) ecuacin de

eficiencia y (c) ecuacin simplificada.

Componente

A

B

C

D

alimentacin

0.10

0.30

0.40

0.20

Fraccin molar

cabeza

0.25

0.70

0.05

base

0.03

0.64

0.33

Viscosidad del

liquido (cp)

0.040

0.100

0.138

0.175

Los materiales B y C se consideran como componentes clave.

La volatibilidad relativa de los componentes clave es independiente de la concentracin e igual a 1.94 a 260 F y presin media de la columna. Temperatura

de alimentacin = 85 F, Temperatura de cabeza = 240 F, Temperatura de base =280 F.

Tenemos platos de orificio con diseo standard. Y velocidad de vapor del 90 %

de la mxima permisible.

El dimetro de la torre es de 4.8 ft. Altura de presa =2 in. La relacin LM/vM es

0.7 en cabeza y 1.2 en la base.

9.6.3.- Determinacin de la prdida de presin y altura del lquido en el vertedero

para un plato con tapa circular.(bubble-cap).

Columnas De Contacto

9.31

DISEO DE EQUIPOS E INSTALACIONES

Las siguientes especificaciones son aplicables a un plato con tapa circular :

Dimetro = 10.0 ft

Espacio entre platos = 26 in.

Corriente liquido cruzada

Longitud de presa (weir length)= 6.2 ft

Altura de presa (weir height) = 3.0 in

Apertura lateral (skirt clearance) = 0.5 in

Inundacin esttica (static submergence) = 0.5 in

Slots rectangulares

Altura de los slots = 1.5 in

Ancho de los slots = 0.3 in

rea transversal total de los orificios del bubble-cap = 9 ft2

Las tapas circulares estn atornilladas al plato.

Separacin entre el borde inferior del vertedero y el plato = 2.5 in

Nmero de filas de tapas perpendiculares al flujo de lquido = 11

Para una fila media de tapas perpendiculares a la direccin del fluido espacio

total entre taladros (risers) = 4,4 ft . Espacio total entre tapas = 2.7 ft . Ancho

del plato = 9 ft

El rea transversal de paso de vapores en el interior del bubble-cap es la

misma en todos los puntos.

Este plato de tapa circular va a ser utilizado en las siguientes condiciones :

Densidad de Vapor = 0.15 lb/ft3

Densidad de lquido = 50 lb/ft3

Velocidad de vapor superficial = 1.8 ft/s

Caudal de lquido = 1 ft3/s

Estimar la prdida de presin del gas a lo largo del plato. El porcentaje debido a

la altura del lquido sobre la tapa circular y la altura de liquido en el vertedero.

9.6.4.- Determinacin de la prdida de presin y altura del lquido en el vertedero

para un plato de orificios

Las condiciones de operacin y diseo del ejemplo anterior (9.6.3) son aplicables excepto las dimensiones de la tapa circular y presa que se cambian por:

Orificios taladrados en configuracin triangular equiltera con dimetro = 3/16

in

Espesor del plato = 3/16 in

Area activa del plato = 88 % del rea transversal de columna

Area de orificios = 5 % del rea activa del plato.

Altura de presa = 2.0 in

Gradiente de liquido (hg) despreciable.

Estimar la prdida de presin del gas a lo largo del plato. El porcentaje debido a

la altura del lquido sobre los orificios y la altura de liquido en el vertedero.

9.6.5.- Determinacin del tiempo de residencia en el vertedero

Una torre con platos de vlvula con espaciado entre platos de 24 in y flujo de

lquido cruzado contiene vertederos de segmento de circunferencia recto. La

Columnas De Contacto

9.32

DISEO DE EQUIPOS E INSTALACIONES

presa a la entrada a los vertederos es de 3 in el dimetro interno de la torre (D)

de 5 ft y la longitud de la presa es de 0.6 D . Si el lquido tiene una densidad de

55 lb7ft3 y fluye a 30000 lb/hr estimar el tiempo de residencia en el vertedero.

9.6.6.- Estimacin de la prdida de presin en una torre empaquetada.

Una columna de 2 ft de dimetro est empaquetada con anillos Raschig cermicos de in. Si hacemos fluir aire a travs de la torre a una velocidad superficial

de 600 lb/hr ft2 a 1 atm y 70 F estimar la prdida de presin a travs del empaquetado seco. Si fluye agua a 70 F en contracorriente a 800 lb/hr estimar la prdida de presin a travs del empaquetado hmedo. Dar los resultados en in

H2O por ft de empaquetado y comparar los resultados con la figura 9.13.

9.6.7.- Estimacin de la velocidad mxima del gas en una torre empaquetada.

Una torre de destilacin empaquetada se opera a un presin media de 1 atm. La

relacin de reflujo es tal que se puede asumir un valor de L/G = 1 . La columna

se opera al 60 % del flujo mximo de gas. En estas condiciones el flujo de gas

es de 100 lb/hr y la velocidad superficial de gas es de 1.5 ft/s . si reducimos la

presin de operacin hasta 100 mm Hg manteniendo L/G estimar el flujo mximo de gas en lb/hr

Datos:

1 Atm

100 mmHg

3

0.20

0.031

G, lb/ft

3

50.0

52.0

L, lb/ft

0.5

0.7

L, cp

9.6.8.- Estimacin del coste de una torre tipo bubble-cap.

Una torre de destilacin contiene 18 platos con tapa circular de acero . Una

boca de hombre de 18 in se localiza encima de cada plato y otra se localiza

debajo del plato inferior. El dimetro interior de la torre es de 6 ft. y la altura total,

incluida la camisa soporte es de 50 ft . La carcasa es de acero (densidad = 490

lb/ft3) con un espesor de 5/8 in. La torre est equipada con las siguientes

toberas: 1 de 10 in para lnea de vapor, 3 de 4 in y 6 de 2 in . Tiene adems

seis enganches de 1 in. Estimar el coste de la columna con los platos

instalados. El peso total de la columna se estima en 1.2 veces el peso de la

carcasa. El material de construccin es acero al carbono.

Columnas De Contacto

9.33

DISEO DE EQUIPOS E INSTALACIONES

9.7.- PROBLEMAS

9.7.1.- El dixido de azufre (SO2) que se produce por la combustin del azufre en

aire se absorbe en agua. Hacer un diseo preliminar de la columna de absorcin. La alimentacin ser 5000 kg/h de gas conteniendo un 8 % en volumen

de SO2. El gas se enfriar a 20 C. SE requiere un 95% de recuperacin del

SO2

Los valores de la presin parcial del SO2 en disolucin acuosa son:

SO2

% peso en

Presin parsolucin

cial mmHg

.0.05

1.2

0.10

3.2

0.15

5.8

0.20

8.5

0.30

14.1

0.50

26.0

0.70

39

1.00

59

1.50

92

El diseo preliminar consiste en determinar:

(a)

Numero de etapas.

(b)

Dimetro de la columna

(c)

Si queremos utilizar una columna empaquetada con Intalox saddles

cermicos de 38 mm, calcular la altura de empaquetado, y estimar la

altura de la columna.

9.7.2.- Una mezcla de benceno y tolueno conteniendo 60 % molar de benceno se

separa en un producto de cabeza que contiene un 96 % molar de benceno y

un producto de cola de 25 % molar de benceno. Una torre con platos tipo

vlvula se ha diseado para realizar esta separacin a presin atmosfrica.

En las condiciones de operacin elegidas los clculos indican que son

necesarias 6.1 etapas tericas. La temperatura es de 181 F en la cabeza y

213 F en el rehervidor. Asumiendo que el rehervidor acta como una etapa

terica, estimar el nmero real de platos requeridos. Las mezclas de

benceno y tolueno se consideran como gas ideal. A 197 F la presin de

vapor del benceno puro es 1070 mm Hg y la presin de vapor de tolueno

puro es de 429 mm Hg.

Si las condiciones de funcionamiento elegidas implican los siguientes valores

de caudales en cabeza y cola.

Cabeza de la torre

Cola de la torre

Caudal de lquido

500 lb mol/hr

550 lb mol/hr

Caudal de vapor

600 lb mol/hr

700 lb mol/hr

Densidad del lquido

56 lb/ft3

52 lb/ft3

La altura de presa (weir) es del 12.5 % del espaciado de platos. El rea total de

los orificios de la vlvula (As) es el 10 % del rea activa (Aa). El rea del vertedero (Ad) es el 5% del rea de la seccin transversal (2 Ad + Aa). Calcular el

dimetro de la torre.

Cul ser el valor de la altura de la columna

Columnas De Contacto

9.34

You might also like

- 2 Oiq-I-2016-IiDocument32 pages2 Oiq-I-2016-IiJoeline Baldarrago100% (1)

- Bmye I 1Document67 pagesBmye I 1Daniel CordovaNo ratings yet

- Agitador Tanque Látex Viscosidad Velocidad MáximaDocument2 pagesAgitador Tanque Látex Viscosidad Velocidad MáximaRaul Quispe Pedraza0% (1)

- Reactores de Lecho FluidizadoDocument10 pagesReactores de Lecho FluidizadoMarcosNo ratings yet

- Problemas de Aplicación Reactores IdealesDocument4 pagesProblemas de Aplicación Reactores IdealesjorgeNo ratings yet

- Cuestionario de AgitaciónDocument4 pagesCuestionario de AgitaciónVanessa Hernandez100% (1)

- Ejercicios de Sedimentacion LibreDocument11 pagesEjercicios de Sedimentacion LibreKelly Ramos100% (2)

- Batch No IsotermicoDocument12 pagesBatch No IsotermicoElber RabanalNo ratings yet

- Capc3adtulo 10 Evaporadores PDFDocument56 pagesCapc3adtulo 10 Evaporadores PDFclaudia tejada100% (1)

- Balance energía mecánicaDocument12 pagesBalance energía mecánicaMoises Alcocer100% (1)

- Teoría Reactor PBRDocument5 pagesTeoría Reactor PBRMartín Sánchez GonzálezNo ratings yet

- Informe Simulacion Secador Por SprayDocument10 pagesInforme Simulacion Secador Por Sprayxiomara cobo alvaradoNo ratings yet

- Fundamento DesorcionDocument5 pagesFundamento DesorcionPineda JesusNo ratings yet

- 5.1 Problemas de EvaporadoresDocument14 pages5.1 Problemas de EvaporadoresJulio Cesar Cuzcano GonzalesNo ratings yet

- Filtración A Presión ConstanteDocument6 pagesFiltración A Presión ConstantenelsonramzNo ratings yet

- Iñaki Briano Pantoja - Tarea de MC Cabe ThieleDocument7 pagesIñaki Briano Pantoja - Tarea de MC Cabe ThieleIñaki BrianoNo ratings yet

- Formulario de Transferencia de Masa PDFDocument24 pagesFormulario de Transferencia de Masa PDFKaren BalderramaNo ratings yet

- ACETONA AGUA DestilacionDocument16 pagesACETONA AGUA DestilacionBryan Carrera0% (1)

- Gradiente MultipleDocument2 pagesGradiente MultipleAnitaBucheliCampañaNo ratings yet

- Ejercicios de DestilaciónDocument21 pagesEjercicios de DestilaciónManuel Rodriguez ValenciaNo ratings yet

- Hidrodesalquilación Del ToluenoDocument3 pagesHidrodesalquilación Del ToluenoPaula Andrea Rodelo ZuñigaNo ratings yet

- Separar amoniaco de aire con torre de absorciónDocument12 pagesSeparar amoniaco de aire con torre de absorciónMarcelo Endimato Diaz CNo ratings yet

- Metodo Ponchon - SavaritDocument9 pagesMetodo Ponchon - SavaritDiegoGuerreroNo ratings yet

- Recuperacion de Acetona Desde Una Corriente de AireDocument13 pagesRecuperacion de Acetona Desde Una Corriente de AireDaniel RodríguezNo ratings yet

- Informe de Laboratorio Numero 9 Fluidizacion y Lechos HHDocument19 pagesInforme de Laboratorio Numero 9 Fluidizacion y Lechos HHmireya saavedra100% (1)

- Problemas de FILTRACIÓN 2019 PDFDocument3 pagesProblemas de FILTRACIÓN 2019 PDFDavid Flores MolinaNo ratings yet

- DESTILACIÓNDocument303 pagesDESTILACIÓNJesús YóvxlNo ratings yet

- Extraccion Liquido 2013 1Document22 pagesExtraccion Liquido 2013 1José BenitesNo ratings yet

- Apuntes OP3-Esxtracción y HumidificaciónDocument32 pagesApuntes OP3-Esxtracción y HumidificaciónbeatrizNo ratings yet

- Flujo de Fluidos Compresibles y CompresoresDocument12 pagesFlujo de Fluidos Compresibles y Compresoreserwin_carryNo ratings yet

- Problemas de Modelado-NvoDocument4 pagesProblemas de Modelado-Nvodjnavita100% (1)

- Fundamentos de Diseño de ReactoresDocument2 pagesFundamentos de Diseño de ReactoresGon ZaloNo ratings yet

- Humedad LigadaDocument10 pagesHumedad LigadaAneida100% (1)

- Taller de Lixiviacion de Una Sola Etapa PDFDocument1 pageTaller de Lixiviacion de Una Sola Etapa PDFJuan Sebastián Espinosa EscobarNo ratings yet

- Practica 13Document8 pagesPractica 13CrIzORNo ratings yet

- Elementos y Servicios Auxiliares de Una Planta Procesadora de CervezaDocument27 pagesElementos y Servicios Auxiliares de Una Planta Procesadora de Cervezaabzg50% (2)

- Problemario UNIDAD 1Document3 pagesProblemario UNIDAD 1Roberto Carlos EspinozaNo ratings yet

- DISEÑO DE UN REACTOR PARA LA PRODUCCIÓN DE CIANHIDRINADocument23 pagesDISEÑO DE UN REACTOR PARA LA PRODUCCIÓN DE CIANHIDRINAronald121270No ratings yet

- Absorción 1Document35 pagesAbsorción 1Cristhian CarrizalesNo ratings yet

- Activity 7.1 - Alfaro Aleman Rafael UltimoDocument20 pagesActivity 7.1 - Alfaro Aleman Rafael UltimoRafael Gustavo Alfaro AlemanNo ratings yet

- Ejercicio SecadoDocument3 pagesEjercicio Secadoevelin100% (1)

- Marco Teórioco AbsorciónDocument14 pagesMarco Teórioco AbsorciónMaria Franco100% (1)

- PDFDocument20 pagesPDFmaria beltranNo ratings yet

- Guía de Ejercicios Prácticos de SimulaciónDocument14 pagesGuía de Ejercicios Prácticos de Simulaciónraul gilNo ratings yet

- SecadoDocument7 pagesSecadojuanNo ratings yet

- ColumnaRectificaciónBencenoToluenoDocument6 pagesColumnaRectificaciónBencenoToluenoRuddy LimaNo ratings yet

- Destilación diferencial de etanol-aguaDocument28 pagesDestilación diferencial de etanol-aguaAmérico RumínNo ratings yet

- Informe Proceso de Secado en La Industria LecheraDocument6 pagesInforme Proceso de Secado en La Industria LecherapatoericoNo ratings yet

- AdsorcionDocument37 pagesAdsorcionJavieraPssNo ratings yet

- Extracción en Etapas MúltiplesDocument6 pagesExtracción en Etapas MúltiplesJharol Quilo OrtegaNo ratings yet

- Reacciones químicas no elementalesDocument16 pagesReacciones químicas no elementalesClau Caroca RNo ratings yet

- HARINAS DE MINATITlANDocument14 pagesHARINAS DE MINATITlANWILBER DE JESUS TORRES TORRESNo ratings yet

- Tablas y Graficas Balance de Materia y EnergiaDocument56 pagesTablas y Graficas Balance de Materia y EnergiaMargy SuarezNo ratings yet

- Columnas de ContactoDocument35 pagesColumnas de ContactoMaria Paula HerreroNo ratings yet

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónFrom EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónRating: 5 out of 5 stars5/5 (1)

- Regulacion TOBERASDocument15 pagesRegulacion TOBERASMike Alex Morales100% (1)

- Columnas EmpacadasDocument16 pagesColumnas EmpacadasAlejandra Padilla DuránNo ratings yet

- Perdidas de Carga Locales-InformeDocument23 pagesPerdidas de Carga Locales-InformeladdyNo ratings yet

- Columna de PlatosDocument13 pagesColumna de Platosabimael989100% (1)

- Fundaciones de Recipientes HorizontalesDocument9 pagesFundaciones de Recipientes Horizontaleslael00No ratings yet

- Cálculo Infinitesimal I Junio-15Document1 pageCálculo Infinitesimal I Junio-15DavidMBBSNo ratings yet

- Cálculo de EstructurasDocument158 pagesCálculo de EstructurasDavidMBBSNo ratings yet

- Soluciones del 2o Parcial de Cálculo (Modelo ADocument4 pagesSoluciones del 2o Parcial de Cálculo (Modelo ADavidMBBSNo ratings yet

- Cálculo - Examen Jun-12) IIDocument4 pagesCálculo - Examen Jun-12) IIDavidMBBSNo ratings yet

- Análisis de Vibraciones VariablesDocument76 pagesAnálisis de Vibraciones VariablesDavidMBBSNo ratings yet

- Examen Álgebra - Septiembre 2005 1Document2 pagesExamen Álgebra - Septiembre 2005 1DavidMBBSNo ratings yet

- Examen Electromagnetismo Junio-2019Document2 pagesExamen Electromagnetismo Junio-2019DavidMBBSNo ratings yet

- Cálculo I - Examen Sep-07Document3 pagesCálculo I - Examen Sep-07DavidMBBSNo ratings yet

- Cálculo I - Examen Feb-2007Document2 pagesCálculo I - Examen Feb-2007DavidMBBSNo ratings yet

- Álgebra - Simetrías, Aplicaciones, Matrices 4Document2 pagesÁlgebra - Simetrías, Aplicaciones, Matrices 4DavidMBBSNo ratings yet

- Examen Álgebra - Septiembre 2005 3Document2 pagesExamen Álgebra - Septiembre 2005 3DavidMBBSNo ratings yet

- Obtención de Benceno Por Hidrodesalquilación Del ToluenoDocument21 pagesObtención de Benceno Por Hidrodesalquilación Del ToluenoDavidMBBSNo ratings yet

- Examen Álgebra - Febrero 2006Document2 pagesExamen Álgebra - Febrero 2006DavidMBBSNo ratings yet

- Examen Álgebra - Septiembre 2005 2Document2 pagesExamen Álgebra - Septiembre 2005 2DavidMBBSNo ratings yet

- Álgebra - Simetrías, Aplicaciones, Matrices 3Document2 pagesÁlgebra - Simetrías, Aplicaciones, Matrices 3DavidMBBSNo ratings yet

- Álgebra - Simetrías, Aplicaciones, Matrices 2Document2 pagesÁlgebra - Simetrías, Aplicaciones, Matrices 2DavidMBBSNo ratings yet

- Física General 1 - Junio 2018 - Cuestiones - 2 de 2Document1 pageFísica General 1 - Junio 2018 - Cuestiones - 2 de 2DavidMBBSNo ratings yet

- Álgebra - Simetrías, Aplicaciones, Matrices 1Document2 pagesÁlgebra - Simetrías, Aplicaciones, Matrices 1DavidMBBSNo ratings yet

- Examen Resuelto Álgebra (Nov-10) 2Document2 pagesExamen Resuelto Álgebra (Nov-10) 2DavidMBBSNo ratings yet

- Física General 1 - Junio 2018 - Cuestiones - 1 de 2Document1 pageFísica General 1 - Junio 2018 - Cuestiones - 1 de 2DavidMBBSNo ratings yet

- Física General 2 - Jun 18 - Grado Ing Organización - 1Document1 pageFísica General 2 - Jun 18 - Grado Ing Organización - 1DavidMBBSNo ratings yet

- Problema Física General 1 Junio 2018Document1 pageProblema Física General 1 Junio 2018DavidMBBSNo ratings yet

- Física General 2 - Junio 2018 - Cuestiones - 1Document1 pageFísica General 2 - Junio 2018 - Cuestiones - 1DavidMBBSNo ratings yet

- Examen Resuelto Álgebra (Nov-10) 1Document2 pagesExamen Resuelto Álgebra (Nov-10) 1DavidMBBSNo ratings yet

- Cálculo - Sep 2011Document3 pagesCálculo - Sep 2011DavidMBBSNo ratings yet

- Cálculo - Feb 2012Document10 pagesCálculo - Feb 2012DavidMBBSNo ratings yet

- Cálculo - Sep 2011Document3 pagesCálculo - Sep 2011DavidMBBSNo ratings yet

- Prob Resueltos ÁlgebraDocument39 pagesProb Resueltos ÁlgebraDavidMBBSNo ratings yet

- Examen Matemáticas 2 ParcialDocument7 pagesExamen Matemáticas 2 ParcialDavidMBBSNo ratings yet

- Solucionnes Examen Álgebra (31!01!11)Document5 pagesSolucionnes Examen Álgebra (31!01!11)DavidMBBSNo ratings yet

- 6 Metodo Esfuerzos PermisiblesDocument29 pages6 Metodo Esfuerzos PermisiblesVICTOR ROLANDO CASTRO DEL CARPIONo ratings yet

- Direccion Hidraulica ManualDocument0 pagesDireccion Hidraulica Manualgeorgeus2967% (3)

- Ejercicios ComplejidadDocument3 pagesEjercicios ComplejidadLuisa Lorena Rabelo AlmunaNo ratings yet

- Tipos de Reacciones QuimicasDocument4 pagesTipos de Reacciones QuimicasSanti AvareceNo ratings yet

- WPS SmawDocument4 pagesWPS SmawMarcos Gajardo0% (1)

- 3 Ejemplos Con SolverDocument7 pages3 Ejemplos Con SolverMarco NovoaNo ratings yet

- Encuesta sobre obras de construcciónDocument2 pagesEncuesta sobre obras de construcciónDavidJimenezNo ratings yet

- Ficha Tecnica V-SERIES Lineas de RestriccionDocument1 pageFicha Tecnica V-SERIES Lineas de RestriccionHenry1249100% (1)

- Cuadro Sinóptico-Fuentes de EnergíaDocument5 pagesCuadro Sinóptico-Fuentes de EnergíaJeanlouiNo ratings yet

- Plataformas Virtuales de Aprendizaje - TICAPDocument17 pagesPlataformas Virtuales de Aprendizaje - TICAPTICAPNo ratings yet

- Lista de Precios 2019 Siemens PDFDocument237 pagesLista de Precios 2019 Siemens PDFedwin cuellar67% (3)

- Requerimientos Instalacion ElectricaDocument14 pagesRequerimientos Instalacion ElectricasalgoraNo ratings yet

- 11 02 Burner Spanish PDFDocument81 pages11 02 Burner Spanish PDFJuan Sanchez Gutierra100% (1)

- Algoritmo Congruencial MultiplicativoDocument2 pagesAlgoritmo Congruencial Multiplicativomarco notnioNo ratings yet

- Historia y Evolucion Del TelevisorDocument10 pagesHistoria y Evolucion Del TelevisorDiana LondoñoNo ratings yet

- Exposion Geotecnia.Document5 pagesExposion Geotecnia.Edwin Centeno FloresNo ratings yet

- Diseño de BocatomasDocument1 pageDiseño de BocatomasLG Bim RevitNo ratings yet

- Conservas de Esparragos Trabajo MejoradoDocument13 pagesConservas de Esparragos Trabajo Mejoradomaximo palomino rodasNo ratings yet

- AEC-24P Catalogo 16Document2 pagesAEC-24P Catalogo 16Karqu CCNo ratings yet

- Robert Venturi Gordon Wu HallDocument8 pagesRobert Venturi Gordon Wu HallMariana Verónica BelliniNo ratings yet

- Manual de válvulas a solenoide y controles de nivel para refrigeraciónDocument41 pagesManual de válvulas a solenoide y controles de nivel para refrigeraciónVENTAS TODIMEXNo ratings yet

- Necesidades de Profesionales Electricistas en La Minería (Sólo Lectura)Document13 pagesNecesidades de Profesionales Electricistas en La Minería (Sólo Lectura)David Cusi VenturaNo ratings yet

- Leading plastic tank manufacturerDocument26 pagesLeading plastic tank manufacturerjorgeNo ratings yet

- Analisis Del Grupo IV - Analisis QuimicoDocument19 pagesAnalisis Del Grupo IV - Analisis Quimicowillyball100% (1)

- Estructura Filtro LentoDocument3 pagesEstructura Filtro LentoLouis AlbertNo ratings yet

- Serie 02 Integral Definida e IndefinidaDocument7 pagesSerie 02 Integral Definida e IndefinidajtmuciruNo ratings yet

- Memorias de La ComputadoraDocument8 pagesMemorias de La ComputadoraRuth MHNo ratings yet

- Convector de Aire Caliente R QuemadaDocument12 pagesConvector de Aire Caliente R QuemadamapgwarezNo ratings yet

- Fabricación de Productos de Plástico para La ConstrucciónDocument7 pagesFabricación de Productos de Plástico para La ConstrucciónJuan Sebastian YeglesNo ratings yet

- Propiedades y tipos de vidrios para la construcciónDocument19 pagesPropiedades y tipos de vidrios para la construcciónDalina Miranda CarlosNo ratings yet