Professional Documents

Culture Documents

Vulcan Iza Do

Uploaded by

Andres ShadayCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Vulcan Iza Do

Uploaded by

Andres ShadayCopyright:

Available Formats

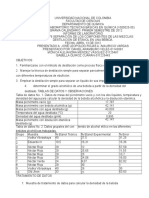

Fundamento Terico

El caucho, conocido tambin como hule, est compuesto por molculas muy

grandes, stas a su vez, estn compuestas por miles de tomos unidos entre s,

formando una cadena muy larga. El hule, es uno de los tipos de materiales que se

conocen como polmeros, que significa muchas unidades, en los cuales la unidad

repetida se conoce como monmero. Generalmente, el acomodo de los tomos

se repite en un ciclo regular, motivo por el cual la estructura se puede escribir

como el segmento que se repite n veces [Belfort, 1988].

El caucho natural es una sustancia elstica y resistente, que se extrae de la corteza

de los rboles Hevea Brasiliensis, una especie

de importancia y originaria de

Amrica del Sur y el cual est formado en su mayora, por el ismero geomtrico

cis-1,4-poliisopreno [Salazar, 2004]. La sustancia extrada se conoce como ltex y su

composicin es de 30 a 36% del hidrocarburo del caucho, 0,30-0,70% de cenizas, 1-2%

de protenas y un 2% de resinas [Campos 2001].

Debido a la constante y creciente demanda de los productos elaborados a partir del

caucho, el hombre se vio en la necesidad de desarrollar fuentes alternativas de esta

materia prima (con un mejoramiento en la calidad). La formacin de los diversos

cauchos sintticos se basa en la polimerizacin de monmeros como butadieno,

estireno, cloropreno, etileno, propileno entre otros [Fisher, 1967].

Adems de los polmeros naturales y sintticos, este tipo de industria cuenta con un

pseudo caucho regenerado, el cual es el producto resultante de tratar por medios

trmicos, qumicos y mecnicos, los desperdicios de artculos de los compuestos

vulcanizados.

1

CONFORMADO DE ELASTMEROS S.A.

Segn Wong (1990), las formulaciones de hule se desarrollan sobre bases empricas,

sin embargo tal como lo recomienda Ramos (1999) hay que saber cmo seleccionar y

combinar hules y aditivos, de manera que se produzca: a) un compuesto con las

propiedades qumicas, fsicas y mecnicas que se necesitan en el producto terminado;

b) un compuesto con las mejores (ms fciles) caractersticas de procesamiento; y c)

una combinacin de las dos condiciones anteriores al menor costo posible.

Despus de la seleccin del polmero base (el hule), la seleccin del sistema de

vulcanizacin es lo ms importante en la formulacin de hules.

Aunque

normalmente constituye una parte muy pequea del compuesto, el sistema de

vulcanizacin tiene una influencia profunda en la naturaleza y alcance de la reaccin

de vulcanizacin, lo que a su vez determina en gran medida las propiedades finales

del vulcanizado [Ramos, 1999].

Proceso de Vulcanizacin

El descubrimiento del proceso de vulcanizacin del caucho en 1839 dio pie al

establecimiento de la industria del caucho moderna. Para ese entonces el uso del

hule era restringido por el hecho de que sus propiedades eran afectadas por

mbitos de temperatura moderados, y por su rpido deterioro en el aire y luz solar.

Dos hombres especialmente interesados en el desarrollo y uso comercial del

caucho, trabajaron de manera que se produjera el cambio que hara del caucho

un producto de gran valor comercial.

La vulcanizacin fue descubierta al mismo tiempo por Charles Goodyear en

Norteamrica y por Thomas Hancock en Inglaterra. Estos dos seores observaron que

CONFORMADO DE ELASTMEROS S.A.

al colocar una cantidad de hule en contacto con azufre y calentarlo se obtiene un

producto elstico que no se suaviza y es insoluble en ciertos disolventes [Eirch, 1978].

Hancock determin que para tal proceso se necesita entre 60 a 70 minutos para que el

hule vulcanice a una temperatura de 320 a 330 C, o para obtener los mismos

resultados se necesitaba trabajar de 15 a 20 minutos entre 350 y 370 C [Fisher, 1957].

Por tanto, segn Claure (1994), se entiende que la vulcanizacin es el proceso por el

cual, un elastmero constituido de polmeros lineales se transforma en una red

tridimensional mediante la construccin de retculos, creando mejores propiedades

fisicoqumicas, con o sin el auxilio de una fuente de energa trmica.

Vulcanizacin con azufre

El sistema de vulcanizacin ms utilizado, bsicamente requiere el uso de azufre, un

acelerante y un activante, como el xido de zinc o algn cido graso. Generalmente,

cuando est presente el azufre se forma una red constituida de puentes o en laces,

que varan unos de otros [Salazar, 2004]., esto se puede observar en la figura 2.1.

El azufre representa uno de los componentes principales en la produccin de hule, ya

que con el agregado de ste el caucho vulcaniza, endureciendo bajo condiciones de

temperatura y presin, adquiriendo mayor estabilidad y resistencia mecnica sobre

un mayor mbito de temperatura. Adems es el tipo de vulcanizacin ms utilizada

en la actualidad debido a que el azufre es barato, le da al producto buenas

propiedades y tiene cuatro efectos importantes [Fisher, 1957]:

1. Cambia al hule de ser un material plstico a un material no plstico.

2. Cambia las caractersticas de solubilidad considerablemente: mientras que el

hule sin vulcanizar es principalmente soluble en benceno, hexano,

CONFORMADO DE ELASTMEROS S.A.

cloroformo y tetracloruro de carbono, el producto vulcanizado es insoluble

en estos solventes aunque aumente por sobre 300 por ciento.

3. Incrementa la resistencia a la tensin y resistencia a la abrasin, y reduce la

deformacin permanente y el mdulo de compresin.

4. Le permite al hule conservar estas propiedades en un amplio mbito de

temperaturas.

Figura 1. Esquema del proceso de vulcanizacin de caucho, empleando azufre

como agente vulcanizante [Castao, 2002]

Para que este proceso se lleve a cabo se requiere un incremento de la temperatura y,

generalmente, un aumento en la presin y de que se mantengan estas condiciones

durante cierto tiempo, dependiendo de las caractersticas del caucho a vulcanizar. La

evaluacin del grado de vulcanizacin se ilustra por medio de la curva reomtrica,

tambin conocida como curva de curado o de vulcanizacin (figura 2.2). Esta curva

se lleva a cabo a temperatura constante y de ella se desprende informacin valiosa

respecto al proceso de vulcanizacin del caucho, como condiciones de proceso,

tiempo de curado y propiedades del vulcanizado [Castao, 2002].

CONFORMADO DE ELASTMEROS S.A.

Cura Apropiada

Figura 2. Curva reomtrica tpica [Castao, 2002].

Segn R.T. Vanderbilt Co. (1968), el grado de vulcanizacin de una mezcla de

caucho especfica, es funcin de muchas variables, entre ellas, la temperatura, el

tiempo y la presin de vulcanizacin. En las empresas donde se producen cauchos

vulcanizados se evala y se busca la mejora de su proceso, con el fin de que se

obtenga un producto que cumpla con los estndares de calidad correspondientes,

con el menor gasto energtico y de tiempo posible, y esto en la industria del

procesamiento del caucho, se da como una funcin del grado de vulcanizacin.

Vulcanizacin sin azufre elemental: otros sistemas de vulcanizacin

De acuerdo con Fisher (1957), los sistemas de vulcanizacin sin azufre se

enunciaron alrededor del ao 1915 por I. Ostromislensky, quien razon de forma

muy astuta que el caucho poda ser vulcanizado por sustancias que no contuvieran

azufre, pero s oxgeno, debido a que ste ltimo pertenece al mismo grupo que el

azufre y tiene propiedades de oxidacin leves, de igual forma utiliz compuestos

nitrogenados, que de igual forma cuentan con estas propiedades en combinacin

con hidrocarburos insaturados y que existen tambin en diferentes formas

cristalinas, tal como lo hace el azufre.

CONFORMADO DE ELASTMEROS S.A.

Dentro de estos sistemas alternativos de vulcanizacin se pueden citar [Claure,

1994]:

Reticulacin Hbrida: en este caso, el azufre no es el puente entre dos cadenas

polimricas, sino, que entre azufres convencionales aparecen grupos metilenos

(CH2) incrustados entre ellos.

Esta unin permite, retculos ms robustos y

elsticos, adems la adhesin caucho-metal es mejor.

Vulcanizacin con perxidos: este tipo de vulcanizacin permite la reticulacin

tcnicamente estable entre dos tomos de carbono. Tiene como ventaja que

vulcaniza tanto a elastmeros saturados como insaturados. Entre sus desventajas

se pueden mencionar su alto costo y su limitante con el uso de muchos

antioxidantes. Segn Ramos y Snchez (1999), los perxidos utilizados en la

vulcanizacin de hules deben ser: estables durante su almacenamiento, seguros

durante su manejo y reativos a las temperaturas normales de vulcanizacin.

Otros: algunos xidos metlicos, como el xido de zinc y de magnesio, se pueden

usar para vulcanizar algunos tipos de neopreno. Existe tambin, la vulcanizacin

a base de resinas, dioximas, llamadas tambin para-quinona-dioximas, stas

brindan al producto vulcanizado una mayor resistencia al calor. Otro, a base de

resinas, es la de tipo alquil-fenil-formaldehdo, el cual se emplea para vulcanizar

el butil y otros elastmeros insaturados.

Aceleradores de la vulcanizacin

La vulcanizacin del caucho natural, slo con azufre, presenta las siguientes

desventajas: requiere de tiempos relativamente largos y altas temperaturas; las

CONFORMADO DE ELASTMEROS S.A.

propiedades de los vulcanizados no son las mejores que se pudieran obtener;

presentan muy baja resistencia al envejecimiento, alta tendencia a la migracin de

azufre y propiedades mecnicas bajas.

Por las razones anteriores se hizo necesario el uso de compuestos orgnicos,

llamados aceleradores, los cuales aumentan la velocidad de reaccin del proceso de

vulcanizacin, y como consecuencia de su uso, las temperaturas de vulcanizacin

disminuyen en demasa. De acuerdo con Ramos y Snchez (1999) las ventajas que

trae el utilizar estos compuestos orgnicos son: la proporcin de azufre necesaria

para la vulcanizacin se reduce; por tanto se evit la migracin del azufre y se

increment la resistencia al envejecimiento de los vulcanizados.

La clasificacin inicial de los aceleradores orgnicos se bas en su efecto sobre la

reaccin de vulcanizacin del hule natural, sin embargo, aunque todava se utiliza

esta clasificacin, ya no es necesariamente la mejor, debido a que el efecto de

algunos aceleradores sobre la vulcanizacin del hule natural es muy diferente a su

efectos sobre la vulcanizacin de algunos hules sintticos.

Por tal motivo, los

aceleradores orgnicos se clasifican ahora de acuerdo con el grupo qumico al que

pertenecen. En el cuadro 2.1 se observa dicha clasificacin.

Cuadro 1. Clasificacin de los aceleradores de la vulcanizacin [Ramos, 1999]

Clasificacin inicial

Clasificacin actual

Aceleradores ultrarrpidos

Ditiocarbomatos

Aceleradores semiultrarrpidos

Xantanos

Aceleradores medio rpidos

Tiuramios (disulfuros y monosulfuros)

Aceleradores lentos

Tiazoles (mercaptos y sulfenamidas)

Amino aldehdos

Aceleradores bsicos (guanidinas)

CONFORMADO DE ELASTMEROS S.A.

Mtodos de vulcanizacin

Como seala Wong (1990), una de las formas en que se lleva a cabo el proceso de

vulcanizacin es en moldes cerrados, donde se coloca el material a vulcanizar. Por

medio de prensas calientes se lleva a cabo las respectivas reacciones. Estas prensas

son calentadas ya sea con vapor, agua caliente a presin, resistencias elctricas o

con aire caliente.

Moldeo por compresin*

Este mtodo es simple, pero requiere de mucha mano de obra y no puede ser

automatizado. Consiste en colocar el material a vulcanizar en el molde, el cual se

cierra y se le aplica temperatura y presin. Es necesario que haya un exceso de

material para asegurarse que el molde se llene completamente. El molde debe

tener canales para desalojar el exceso de material. Este sistema es utilizado para la

fabricacin de llantas.

Vulcanizacin por transferencia

La vulcanizacin por transferencia consta de una cavidad que se encuentra en la

parte superior del molde. Esta cavidad tiene un volumen necesario para colocar el

material a vulcanizar. Este es introducido a presin por calaes que tiene la parte

superior del molde y llevarlo as al molde.

Tiene la ventaja sobre el moldeo por compresin que ocupa una menor cantidad de

mano de obra, sin embargo implica una mayor prdida de material que se

vulcaniza en la cavidad.

CONFORMADO DE ELASTMEROS S.A.

Moldeo por inyeccin

Es similiar a la vulcanizacin por transferencia, pero utiliza un depsito de

material del cual se alimenta al molde por medio de un tornillo o pistn que se

inyecta el material a las cavidades. Este mtodo no requiere de mano de obra

debido a que es automatizado. El depsito se mantiene a una temperatura baja

para evitar una prevulcanizacin.

Vulcanizacin continua

La vulcanizacin contnua se aplica slo para materiales que se obtienen en forma

contnua, generalmente por medio de extrusin. Este mtodo utiliza una cmara

por la cual pasa el material y se calienta a alta temperatura. El calentamiento se

lleva a cabo durante el tiempo necesario para que se d la vulcanizacin.

Entre los sistemas de vulcanizacin contnua se tiene la vulcanizacin con tubera a

vapor, con tnel de aire caliente, bao de sal, en cama fluidizada, extrusin con

cabeza cortante, vulcanizacin por radiacin y por microondas.

Hule isobutileno-isopreno: hule butilo (IIR)

El poli-isobutileno se introdujo comercialmente a finales de la dcada de los treinta

con los nombres de oppanol, por BASF, y de vistanex, por Exxon. No obstante,

aunque se trata de un material de tipo elastomrico, el poli-isobutileno (PIB) tuvo

inicialmente un uso muy limitado como hule, ya que, por un lado, como es un

material sin dobles ligaduras ste no se puede vulcanizar con azufre y, por otro

lado, en los intentos por vulcanizarlo con perxidos siempre se degrad el

material. Sin embargo, esta deficiencia se super a principios de los aos cuarenta

CONFORMADO DE ELASTMEROS S.A.

10

al copolimerizar el isobutileno con el isopreno, y el material as obtenido,

susceptible de vulcanizacin con azufre, se llam hule butilo (IIR) [Ramos, 1999].

Preparacin

Las materias primas para producir hule butilo son el isobutileno y el isopreno.

Este tipo de caucho se obtiene por el mtodo de polimerizacin catinica en

presencia de un cido de Lewis, como el AlCl3, y un poco de agua como

catalizador [Ramos, 1999].

La temperatura utilizada en la polimerizacin es

alrededor de los 140 F; entre ms baja sea la temperatura mayor ser el peso

molecular del polmero [R.T. Vanderbilt Co, 1968].

En la figura 2.3 se puede observar la reaccin de polimerizacin para la obtencin

del hule butilo.

Figura 3. Caucho Isobutileno-Isopreno (IIR), caucho butilo [Castao, 2002].

Propiedades

De acuerdo con Castao (2002), Fisher (1957), Ramos (1999) y R.T. Vanderbilt Co.

(1968), las principales propiedades de los hules butilo y halobutilo, en orden

aproximado de importancia, con respecto a otros elastmeros son:

CONFORMADO DE ELASTMEROS S.A.

11

Muy baja permeabilidad.

Muy baja absorcin de agua.

Muy buena resistencia al oxgeno.

Muy buena resistencia al ozono, por consiguiente resistente a las variaciones

climticas (interperie).

Buena resistencia al calor.

Muy buen aislamiento elctrico.

Buenos efectos de tensin, desgarre, y resistencia a la abrasin en compuestos

cargados.

Buena flexibilidad a bajas temperaturas.

Alta capacidad de mantener su elasticidad despus de una deformacin por

compresin.

Pobre resilencia.

A razn de estas caractersticas, sus principales aplicaciones son [Castao, 2002]:

Fabricacin de neumticos.

Cmaras y vejigas.

Aislamiento de cables de alto voltaje.

Amortiguadores de choque.

Impermeabilizacin para cubiertas y embalses.

En la industria farmacutica.

En el caso de esta ltima aplicacin, para la industria farmacutica, los halobutilos

son utilizados como tapones para inyectables y esto es precisamente lo que

produce Conformado de Elastmeros S.A., empresa pionera en este campo en

Costa Rica.

CONFORMADO DE ELASTMEROS S.A.

12

Vulcanizacin

Para este tipo de caucho, hay que poner atencin a los aspectos: sistemas de

vulcanizacin, cargas minerales, aceites y plastificantes, y a los estabilizadores

[R.T. Vanderbilt Co, 1968].

El IIR requiere de sistemas de vulcanizacin poderosos, por esta razn, el hule

butilo no deber ser covulcanizado, ya sea en una mezcla o en capas adyacentes, con

un hule dieno (como NR, SBR o BR), debido a que estos ltimos reaccionarn ms

fcilmente con el sistema de vulcanizacin, dejando al IIR casi sin vulcanizar

[Ramos, 1999].

Acorde a Fisher (1957), el hule butilo no puede ser vulcanizado con perxidos, ya que esto

conlleva a la degradacin del polmero.

En el caso de la vulcanizacin con azufre, se utilizan menores cantidades de ste que las

utilizadas con los hules dieno; sin embargo, se utilizan aceleradores ms poderosos.

Tambin se utilizan sistemas con base en donadores de azufre, para as dar una mayor

resistencia al envejecimiento y menor deformacin permanente [Castao, 2002].

El

cuadro 2.2 indica sistemas tpicos de vulcanizacin para hule butilo.

Cuadro 2. Sistemas tpicos de vulcanizacin para IIR [Ramos, 1999]

Sistema convencional Sistema con donador de azufre

IIR

Azufre

xido de zinc

Tiazol

Tiuramio/ditiocarbamato

Ditiomorfolina

100 phr

0,5 - 2

5

0,5 1,0

1,0 2,5

-

100 phr

0 0,5

5

0 0,5

3 4,5

1,5 2,0

CONFORMADO DE ELASTMEROS S.A.

13

Al igual que con otros polmeros, se utiliza negro de humo y cargas minerales para

mejorar las propiedades mecnicas o para mejorar la procesabilidad. Se utilizan

tambin aceites minerales o plastificantes para reducir la viscosidad durante el

procesado o para modificar las propiedades del vulcanizado.

Se debe tener

cuidado de no utilizar aditivos con insaturacin de tipo olefnico, debido a que

stos reaccionarn preferencialmente con el sistema de vulcanizacin, dejando al

hule butilo con un menor grado de vulcanizacin [Eirich, 1978].

Debido a la estabilidad inherente al IIR, no se utilizan normante antioxidantes ni

antiozonantes. La resistencia al envejecimiento se controla mejor seleccionando

adecuadamente el sistema de vulcanizacin [Ramos, 1999].

Copolmeros halogenados del IIR*

En la dcada de los sesenta fueron introducidos los hules clorobutilo (CIIR) y

bromobutilo (BIIR), que se vulcanizan mucho ms rpido y no requieren de

poderosos sistemas de vulcanizacin. Los clorobutilos tienen un contenido de

1,2% de cloro y los bromobutilos de 2,0% de bromo [Fisher, 1957]. La diferencia

radica en el peso atmico del cloro y el bromo.

La superioridad de los hules halgeno-butilo por sobre los butilos normales, radica

en los siguientes aspectos [Castao, 2002]:

Mayor versatilidad de vulcanizacin; pueden ser vulcanizados con

perxidos (solo los bromobutilos), o con xido de zinc o de magnesio.

Mayor velocidad de vulcanizacin con menor concentracin de agentes

vulcanizantes.

Compatibilidad para covulcanizarse con otros hules dieno.

CONFORMADO DE ELASTMEROS S.A.

Mayor adhesin hacia s mismo y hacia otros hules.

Mejor resistencia al calor.

14

De igual manera, estos hules halgeno-butilo cuentan con las propiedades de los

hules butilo normales, como:

Baja permeabilidad a los gases.

Excelente resistencia a la interperie.

Excelente resistencia al ozono.

Baja resilencia.

Sin embargo, se debe tomar en cuena que los hules halgeno-butilo son ms

costosos que los hules normales.

Tapones elastomricos para viales inyectables

Es importante que se haga referencia al producto motivo del presente proyecto,

sobre el cual se est realizando esta investigacin, que se ahonde en su descripcin,

uso, estndares, caractersticas, entre otros.

Segn la norma ISO 8871 (2003), se desarrollan partes elastomricas para uso

farmacutico en varios diseos y tamaos dependiendo de su uso final. Estas

partes se utilizan para diferentes propsitos dependiendo del dispositivo en cual se

incorporarn. Por tanto se deben clasificar en las siguientes categoras:

Partes elastomricas para viales inyectables (ISO 8362-2)

Partes elastomricas para recipientes de infusin (ISO 8536-2)

Partes elastomricas para jeringas prellenas (ISO 11040-2 y 11040-5)

CONFORMADO DE ELASTMEROS S.A.

15

Partes elastomricas para dispositivos mdicos para uso farmacutico

(excepto guantes y sondas)

Partes elastomricas para productos liofilizados (ISO 8362-5 y 8536-6)

El producto involucrado en el presente estudio, son tapones elastomricos para

viales inyectables, los cuales se clasifican por tanto en el primer grupo de la

clasificacin anterior, es decir aplica en este caso la norma ISO 8362-2. Estos

tapones son productos de uso farmacutico, que se utilizan como materiales

primarios de empaque en contacto directo con las preparaciones farmacuticas,

vase figura 4.

Figura 4. Uso de tapones elastomricos para viales inyectables.

Segn Castao (2002), este tipo de tapones se produce por moldeo por compresin

de lminas del caucho elastomrico correspondiente, se fabrican comnmente de

butilo y halobutilos (bromobutilo y clorobutilo), sin embargo, tambin se fabrican

de estireno-butadieno, neopreno, butadieno-acrilonitrilo, silicn, nitrilo, etilenopropileno-dieno, entre otros. La escogencia del material se da en funcin del grado

de inocuidad entre el tapn y el medicamento con el cual se encontrarn en

contacto. Asimismo, existen diversos tamaos comerciales, dicho tamao hace

CONFORMADO DE ELASTMEROS S.A.

16

referencia al dimetro nominal (DN) en milmetros de la cabeza del tapn, entre los

que se encuentran 13, 20, 30 y 32. El ms difundido es el de DN 20.

Este tipo de producto se encuentra normado y sujeto a una serie de rigurosas

especificaciones, lo cual es razonable en el entendido que estos tapones se

encuentran en contacto directo con el medicamento, es decir, son materiales

primarios de empaque.

Bsicamente, los tapones elastomricos para viales inyectables se encuentra regido

bajo dos estndares: la norma ISO 8871 Partes elastomricas para parenterales y para

dispositivos de uso farmacutico y la norma ISO 8362-2 Contenedores de inyeccin para

inyectables y accesorios parte 2: tapones para viales inyectables. Asimismo, existen

otras normas, como Farmacopeas, normas DIN Alemanas, normas ASTM, que

tambin pautan este tipo de tapones, en realidad el uso especfico de alguna en

detrimento de las dems va en funcin de la zona geogrfica de aplicacin de las

mismas, pues las especificaciones, metodologas y lmites que contienen son

prcticamente los mismos.

La norma ISO 8871 es la norma general para todas las partes hechas de elastmeros

para uso farmacutico, esta se comprende de 5 partes, en las cuales se especifican

los requisitos y mtodos qumicos, biolgicos, funcionales, de identificacin y

caracterizacin. La norma ISO 8871 hace la referencia hacia la norma ISO 8362-2,

estndar especfico del producto que se estudia en el presente proyecto (tapones

para viales inyectables), as en ella se detalla el diseo, dimensiones, materiales,

rendimientos, requisitos y pruebas.

CONFORMADO DE ELASTMEROS S.A.

17

En la parte ISO 8871-1 (2003) se especifican una serie de mtodos de pruebas

comparativas para la evaluacin qumica de los tapones por la determinacin de

extrables de autoclavados acuosos de los mismos. Dichas pruebas y sus lmites se

indican en el cuadro 3. Se enumeran dos diferentes lmites, para elastmero tipo I

y tipo II, el tipo I es para lmites ms estrictos y es el preferible, mientras que el tipo

II es para tapones que, a causa de una composicin diferente para obtener

propiedades mecnicas especiales, como los de mltiples dosis,

no pueden

cumplir con requisitos tan estrictos.

Cuadro 3. Controles qumicos y lmites para los tapones elastomricos para

viales inyectables, elastmeros tipo I y II [ISO 8871-1, (2003)]

Anexo de

Prueba

Requisitos/Lmites

ISO 8871-1

Turbidez

Color

Acidez/alcalinidad

Absorbancia

Sustancias reductoras

Tipo I: No ms turbio que la suspensin de referencia II

Tipo II: No ms turbio que la suspensin de referencia III

A.1

Tipo I y II: Mo ms intensamente colorido que la solucin

de referencia GY5

A.2

Tipo I y II:

0,3 ml de solucin de hidrxido de sodio 0,01 M /

0,8 ml de solucin de cido clorhdrico 0,01 M

Tipo I: 0,2 en todo el mbito entre 220 nm a 360 nm

Tipo II: 4,0 en todo el mbito entre 220 nm a 360 nm

Tipo I: 3,0 ml de solucin de tiosulfato de sodio 0,01 M

Tipo II: 7,0 ml de solucin de tiosulfato de sodio 0,01 M

Metales pesados extrables Tipo I y II: 2,0 mg/l

Zinc extrable

Tipo I y II: 5,0 mg/l

Amoniaco extrable

Tipo I y II: 2,0 mg/l

Tipo I: 2,0 mg/50ml

Residuos de evaporacin Tipo II: 4,0 mg/50ml

Sulfuros voltiles

Conductividad

Tipo I y II: mancha negra en el papel de acetato no debe

ser mayor o ms oscura que la referencia (0,154mg Na2S

por cada 20 cm2 de rea superficial de tapones)

Tipo I: 15 S/cm

Tipo II: 30 S/cm

CONFORMADO DE ELASTMEROS S.A.

18

En la parte ISO 8871-5 (2005), se especifican los requisitos funcionales para las

partes elastomricas que se utilizan en conjunto con dispositivos de perforacin,

los parmetros que se evalan son aquellos importantes y asociados al proceso de

perforacin. Dichas pruebas y sus lmites se indican en el cuadro 2.4. Los

resultados de estas pruebas funcionales se obtienen en funcin del grado de

vulcanizado del caucho (proceso productivo).

Cuadro 4. Controles funcionales y lmites para los tapones elastomricos para

viales inyectables [ISO 8871-5, (2005)]

Anexo de la

Prueba

Requisitos/Lmites

ISO 8871-5

Penetrabilidad

La fuerza requerida para perforar no debe ser mayor que 10 N

para cada tapn evaluado

Fragmentacin

A simple vista, el nmero de fragmentos elastomricos

detectables por 48 perforaciones, no debe ser mayor de 5

Autosellado

A simple vista, ninguno de los viales evaluados debe

contener traza alguna de solucin coloreada

Integridad sello-vial*

A simple vista, ninguno de los viales evaluados debe

contener traza alguna de solucin coloreada

* La prueba de autosellado implica la realizacin de la prueba de integridad sello-vial, por tanto si se realiza la de

autosellado (que es slo para tapones de mltiples dosis) no se requiere realizar la otra.

You might also like

- Apu Instalaciones ElectricasDocument48 pagesApu Instalaciones ElectricasRoner Javier Aleman Torres100% (1)

- Análisis Espectroscopía RMNDocument8 pagesAnálisis Espectroscopía RMNMarión Inostroza OlivaresNo ratings yet

- Extracción y Separación de Pigmentos VegetalesDocument16 pagesExtracción y Separación de Pigmentos Vegetalescarlos de los santosNo ratings yet

- Covenin 3826Document10 pagesCovenin 3826reynel carrascoNo ratings yet

- Sistemas Neumaticos e Hidraulicos - 3-4 - Gua n2 Circuitos de Mando NeumticoDocument23 pagesSistemas Neumaticos e Hidraulicos - 3-4 - Gua n2 Circuitos de Mando NeumticoJesus MedranoNo ratings yet

- Los TherbligsDocument10 pagesLos TherbligsAndres ShadayNo ratings yet

- Practicas de Laboratorio de Maquinas Electricas LibDocument77 pagesPracticas de Laboratorio de Maquinas Electricas LibMarín Silva MauricioNo ratings yet

- TX MaquinasDocument9 pagesTX MaquinasSantos AchotegüiNo ratings yet

- Determinación Del Pka Del Azul de Bromotimol Por EspectrofotometríaDocument8 pagesDeterminación Del Pka Del Azul de Bromotimol Por EspectrofotometríaJorge RosalesNo ratings yet

- Destilación de Etanol en Una Bebida.Document6 pagesDestilación de Etanol en Una Bebida.Xavier Bolivar Ayala BenítezNo ratings yet

- Estandar de Extraccion .GCDDocument1 pageEstandar de Extraccion .GCDAnonymous GdWMlV46bUNo ratings yet

- Reporte No 8. Aromaticos, Sintesis de Acido Picrico.Document3 pagesReporte No 8. Aromaticos, Sintesis de Acido Picrico.Pablo SanchezNo ratings yet

- AnteproyectoDocument9 pagesAnteproyectoGonzalo GarciaNo ratings yet

- Bioplasticos de plátano y mandarina reducen contaminaciónDocument2 pagesBioplasticos de plátano y mandarina reducen contaminaciónAngelo LlanqueNo ratings yet

- Síntesis de Un Halogenuro de AlquiloDocument13 pagesSíntesis de Un Halogenuro de AlquiloJason Davis75% (4)

- Estructura y función de los ácidos nucleicosDocument76 pagesEstructura y función de los ácidos nucleicosEvelyn OrrantiaNo ratings yet

- Surfactantes y TensoactivosDocument28 pagesSurfactantes y TensoactivosJoseGarcia100% (1)

- Ácido bórico: insecticida inorgánico de baja toxicidadDocument2 pagesÁcido bórico: insecticida inorgánico de baja toxicidadRoger CubasNo ratings yet

- Refinación de Los Aceites LubricantesDocument2 pagesRefinación de Los Aceites LubricantesL Angel SanchezNo ratings yet

- Optimización de producción y ventas para sombreros vaqueros considerando requerimientos de mano de obra y límites de mercadoDocument12 pagesOptimización de producción y ventas para sombreros vaqueros considerando requerimientos de mano de obra y límites de mercadoAndreaNo ratings yet

- Contaminacion Por Emisiones VehicularesDocument55 pagesContaminacion Por Emisiones VehicularesDario OviedoNo ratings yet

- I Eliminatorio de Biología (Solución)Document7 pagesI Eliminatorio de Biología (Solución)Andrés Reinoso SánchezNo ratings yet

- ConclusionesDocument11 pagesConclusionesGabriela Díaz RoncerosNo ratings yet

- 2811 2023 Cot Senales FotoluminiscentesDocument1 page2811 2023 Cot Senales FotoluminiscentesLuis EspinozaNo ratings yet

- Arancel AgrofixDocument2 pagesArancel AgrofixIsaac Ignacio GuillénNo ratings yet

- Reporte BiologíaDocument3 pagesReporte BiologíaPablo Ramirez100% (3)

- 1000102Document16 pages1000102LidiaPariNo ratings yet

- Presentación 10 GLUCONEOGENESISDocument30 pagesPresentación 10 GLUCONEOGENESISE Clinton LMNo ratings yet

- El Mundo de La CarboquímicaDocument7 pagesEl Mundo de La CarboquímicaCindy Pulido100% (1)

- Productos Orgánicos Certificados Tecnología AmbientalDocument9 pagesProductos Orgánicos Certificados Tecnología AmbientalFuria Verde AlexNo ratings yet

- Actividad IntegradoraDocument20 pagesActividad IntegradoraLimón SalNo ratings yet

- Los PoriferosDocument4 pagesLos PoriferosAnonymous GY7EYzw100% (1)

- Lápiz LabialDocument4 pagesLápiz LabialIris Hernandez GarciaNo ratings yet