Professional Documents

Culture Documents

7 La Auditoria Del Mantenimiento PDF

Uploaded by

Miguel Buendia QuilicheOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

7 La Auditoria Del Mantenimiento PDF

Uploaded by

Miguel Buendia QuilicheCopyright:

Available Formats

UNIDAD VII

LA AUDITORA DE MANTENIMIENTO

1. INTRODUCCIN

En trminos generales AUDITORA es el

examen que se efecta para evaluar si las

actividades y resultados de una determinada

funcin de la empresa cumple con los planes

establecidos, y si stos en la prctica son

efectivos y adecuados para alcanzar los

objetivos de la empresa.

La AUDITORA no debe confundirse con las

actividades de supervisin o inspeccin.

Por ejemplo, estas ltimas actividades referidas

a la actividad de mantenimiento tienen como

nico objetivo el control de un proceso especfico de mantenimiento o la

aceptacin del servicio de mantenimiento efectuado.

El objetivo clave de una AUDITORA orientada a evaluar la calidad del

mantenimiento es determinar la necesidad de acciones de mejoramiento o

acciones correctivas de mantenimiento. Estas AUDITORAS son realizadas

tpicamente por personas que no tienen una responsabilidad directa en la

actividad del mantenimiento de las instalaciones y equipos de la planta; pero

de preferencia, dichas personas deben llevar a cabo su cometido con la

cooperacin del personal involucrado en tales actividades.

2. CMO LLEVAR A CABO UNA EVALUACIN DE MANTENIMIENTO

Situacin actual

Para averiguar la situacin actual del mantenimiento es necesario investigar:

a) La organizacin.

b) El sistema de rdenes de trabajo.

c) La planificacin ms el sistema de programacin.

d) El seguimiento del trabajo.

e) Los informes de control de gestin.

f) El mantenimiento preventivo/predictivo.

g) Evaluacin de la productividad.

Planificacin y Programacin del Mantenimiento 91

a) La organizacin

La organizacin del mantenimiento se evala revisando:

El organigrama del departamento de mantenimiento.

Los niveles administrativos.

La funcin de planificacin.

La funcin de mantenimiento preventivo.

El margen de control.

La posiciones de alivio.

El respaldo administrativo.

La dotacin de personal.

b) El sistema de rdenes de trabajo (OT)

La revisin del sistema de rdenes de trabajo abarca:

El formulario de OT.

La calidad de las solicitudes de trabajo.

El sistema de prioridades.

El flujo de las OT.

Los procedimientos de emergencia.

Quin se hace responsable por la calidad del trabajo?

La presentacin de informes sobre uso de tiempo contra OT.

La presentacin de informes sobre retrasos contra OT.

c) Planificacin y programacin

La investigacin sobre planificacin y programacin abarca:

La planificacin de la mano de obra.

La planificacin del material.

Los procedimientos de planificacin.

El trabajo planificado.

El trabajo pendiente.

La planificacin del tiempo basado en:

La frecuencia del esfuerzo de programacin.

Estimaciones.

Experiencia anterior.

Estndares de tiempo calculados.

La programacin de la mano de obra.

La programacin del personal.

La programacin del equipo de apoyo.

Los procedimientos de programacin.

El personal involucrado en la programacin: diaria, semanal,

etctera.

Los programas de paralizacin.

92 Planificacin y Programacin del Mantenimiento

d) Seguimiento del trabajo

Las asignaciones de cuadrillas a los trabajos:

Proyectados

No proyectados

Emergencias de la dotacin de personal que determina:

Las asignaciones.

Las pautas.

La efectividad del supervisor, si:

Depende de los tcnicos de mantenimiento para la calidad del

trabajo.

No necesita revisar el trabajo.

Revisa algunos trabajos en curso.

Revisa la mayor parte de los trabajos en curso.

Revisa todos los trabajos en curso.

Se relaciona entre los especialistas.

e) El mantenimiento preventivo (MP)

Nos debemos preguntar:

Cuntos informes se emiten?

Qu tipos de informes se emiten?

Con qu frecuencia se emiten?

Estn los informes actualizados?

Son los informes vlidos?

Se distribuyen a tiempo?

Son los informes revisados por: el gerente, el supervisor, otros?

La Gerencia basa sus decisiones en los informes de control emitidos,

tales como:

Dotacin de personal por rea.

Horas extraordinarias.

Trabajo a terceros.

f) Los informes de control de gestin

Aqu se investiga:

La filosofa o compromiso para realizarlo.

La posicin a cargo del MP.

Los inspectores de MP.

Las especialidades involucradas.

El nivel alcanzado de mantenimiento predictivo.

Planificacin y Programacin del Mantenimiento 93

La condicin de las rutas de MP (desarrollo).

La ejecucin de las rutas de MP.

Las OT emitidas por MP (%).

El llenado de tarjetas de MP.

Los registros histricos almacenados.

g) Evaluacin de la productividad

Se debe revisar:

La utilizacin actual y potencial.

Los mtodos actuales y potenciales.

El rendimiento actual y potencial.

La productividad actual y potencial.

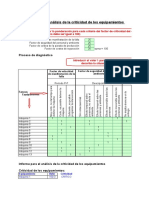

Todo lo mencionado hasta aqu debe resumirse en una hoja de clculo,

tal como la mostrada en la Figura N 1.

CDIGO: 986754 FECHA: Jun-94

NOMBRE: LAVADORA DE BOTELLAS EVAL. POR: J. PEREZ B.

TAREAS LISTA PROGRAMA % REALIZADO INFORME OBSERVACIONES

DISPONIBLE DISPONIBLE CUMPLIMIENTO POR DISPONIBLE

1 Limpieza diaria s n/d 70 Operario no Necesita mayor rutina

2 Limpieza semanal s n/d 60 Op/Mant. no Distribucin no clara

3 Lubricacin no n/d 75 Mant. no Necesita programa

4 MP diario s n/d 60 Mant. no Quieren hacerlo operadores

5 MP semanal o mayor s s 60 Mant. s

6 Inspeccin no n/d ? Mant. s Procedimiento/Programa

7 Mantenimiento Predictivo s s 50 Ing. s Quiere hacerlo Mantenimiento

8 Otros

a % Estimado de tiempo de trabajo de falla 80% Reducir

b % Estimado de tiempo en trabajo de MP 5% Muy Poco

c % Estimado de tiempo en otro Mantenimiento Planificado 15% Necesita ms

TOTAL 100%

Figura N 1: Evaluacin actual del mantenimiento.

3. EVALUACIN DE LA PRODUCTIVIDAD ACTUAL DE

MANTENIMIENTO

El estirar el presupuesto o reducir los costos ya no slo constituyen hechos

importantes, sino que conforman un estilo de vida. Lo que se hizo bien el

ao pasado debe hacerse mejor este ao. A pesar de los denodados

esfuerzos por reducir los costos generales, se requiere constantemente de

ideas mejoradas o variaciones de los procedimientos establecidos. En esta

presentacin hemos vuelto a los conceptos bsicos de productividad para

establecer cules deben ser los gastos por mantenimiento y cmo pueden

reducirse los costos actuales adecuadamente.

94 Planificacin y Programacin del Mantenimiento

3.1 Productividad y gestin administrativa

El desarrollo de un programa para obtener una gestin ms efectiva

de los gastos por mantenimiento se basa en aumentar al mximo tres

factores de productividad:

UTILIZACIN: la cantidad de tiempo que los recursos se

ocupan productivamente.

MTODOS: la manera en que se usan los recursos.

RENDIMIENTO: el nivel de habilidad y esfuerzo durante la

ocupacin productiva.

Los niveles existentes de productividad pueden determinarse

mediante los valores establecidos para cada uno de estos tres factores.

Por ejemplo: supongamos que en un grupo de mantenimiento dado,

el personal es utilizado productivamente durante un 75% de las horas

disponibles, que el nivel de mtodos empleado en el trabajo es del

75% y que los hombres tienen un nivel de rendimiento del 85%.

Luego, la productividad para el grupo es:

75% x 75% x 85% = 48% aprox.

Supongamos que hay 50 hombres trabajando en este departamento.

Con un nivel de productividad del 48% el mismo trabajo podra ser

desarrollado, tericamente, por 24 hombres (48% de 50 hombres).

Esto podra lograrse si cada factor de productividad se elevase al

100%. Eso no es irreal, pero se puede alcanzar slo con planes de

pagos de incentivos en dinero. No obstante, es ms factible aumentar

el nivel de utilizacin desde el 75% al 85% y mejorar el nivel de

mtodos desde un 75 % al 90%.

Si mantenemos inalterado el rendimiento del nuevo nivel de

productividad sera:

85% x 90% x 85% = 65%

Comparando el nivel de productividad existente con aquel que se

puede lograr en la prctica pueden calcularse fcilmente los

beneficios potenciales derivados de las mejoras. En el ejemplo

anterior los ahorros seran:

Planificacin y Programacin del Mantenimiento 95

0,65 - 0,48

x 100 = 25% aprox.

0,65

En otras palabras, el 25% de 50 hombres = 12 hombres.

3.2 Potencial de mejoramiento

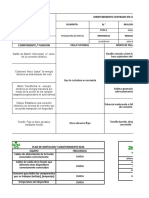

En la Figura N 3 se muestra un formulario de calificacin de la

productividad, el cual puede emplearse para estimar su

productividad. Los indicadores mostrados para cada factor

constituyen pautas para seleccionar el valor porcentual apropiado.

Califique cada factor separadamente y calcule la productividad de su

departamento de mantenimiento con la ayuda de las pautas que se

muestran en la Figura N 4.

Plan de mejoramiento

Para alcanzar los niveles de mejoramiento mencionados se debe

seguir el siguiente mtodo:

a. Desarrollo de un plan de mejoramiento que abarque:

Organizacin.

Mantenimiento Preventivo/Predictivo.

Sistema de rdenes de trabajo.

Sistema de planificacin + programacin.

Seguimiento de trabajo.

Informes de gestin.

Monitoreo de la productividad.

b. Seguimiento del plan de mejoramiento:

Establecer requerimientos de equipo de trabajo.

Seleccionar el personal requerido.

Capacitar a todo los involucrados (equipo, supervisores,

trabajadores).

Desarrollar y/o validar:

La organizacin.

Las normas de trabajo.

El sistema de rdenes de trabajo.

El sistema de mantenimiento preventivo y predictivo.

El sistema de planificacin y programacin.

El sistema de presentacin de informes.

Los procedimientos.

Implementacin (puesta en prctica).

96 Planificacin y Programacin del Mantenimiento

3.3 Cronograma del programa de mejoramiento del mantenimiento

Un cronograma estndar que se puede seguir o que puede ser

tomado como referencia para lograr el mejoramiento del

mantenimiento actual se muestra a continuacin. Los tiempos estn

en semanas, pero lo que interesa principalmente es la secuencia

cronolgica de las actividades. (Figura N 2).

CRONOGRAMA DEL PROGRAMA DE MEJORAMIENTO DEL MANTENIMIENTO

ACTIVIDAD PROGRAMADA TIEMPO EN SEMANAS

1. Seleccin del equipo.

2. Orientacin / planificacin del

programa.

3. Capacitacin de los planificadores.

4. Mejoramiento de los mtodos de

mantenimiento.

5. Desarrollo de datos.

6. Anlisis de la organizacin del

mantenimiento.

7. Desarrollo del sistema de OTs.

8. Desarrollo del sistema de

planificacin / programacin.

9. Desarrollo del sistema de MP.

10. Desarrollo de sistema de

presentacin de informes.

11. Instalacin piloto.

12. Instalacin en la totalidad de la

planta.

13. Seminarios de supervisin.

14. Reuniones de comit directivo.

15. Informe final.

Figura N 2

POTENCIAL DE MEJORAMIENTO REAL

Para que cada factor englobe aquellos indicadores que representan mejor su

situacin actual.

Lea el valor porcentual a la izquierda del formulario. Si la mayora de los

indicadores seleccionados caen dentro de una agrupacin, lea el valor

intermedio para los dos grupos ( 50, 70, 90%).

Planificacin y Programacin del Mantenimiento 97

Multiplique los tres valores para establecer la productividad total.

Estimacin de la productividad actual:

Utilizacin x Mtodos x Rendimiento = %

______ %_______ % x ______ % x ______ % =

( Ingrese sus valores )

Estimacin de la productividad esperada:

(Ejm.: 85% x 90% x 85% = 65% )

Potencial de ahorros

Porcentaje de ahorros potenciales:

% esperado - % real

------------------------------ x 100 =

% esperado

65% - (a) _________ %

------------------------------- x 100 = ________ %

65% (b)

Potencial de ahorros en mano de obra:

______ Hombres x (b)________ % = _______ Hombres/ao

(empleados actuales)

Potencial de ahorros en sueldos:

U$ ______________ x (b) _________ % = _________ U$/ao

(Costos anuales actuales)

Figura N 3: Formato para el clculo del potencial de ahorros.

98 Planificacin y Programacin del Mantenimiento

MEJORAMIENTOS TPICOS MEDIANTE EL FACTOR DE

PRODUCTIVIDAD

La productividad aumenta si se mejoran los tres factores:

UTILIZACIN, MTODOS Y RENDIMIENTO

Eliminar retrasos producidos por:

Definicin ambigua de los requerimientos de trabajo.

Problemas de planificacin, programacin y procedimientos

incluyendo la definicin y disponibilidad de:

Seleccin de especialidad, coordinacin y sincronizacin.

Controles y medicin de tiempo.

Materiales y repuestos.

Herramientas y equipo.

UTILIZACIN Planos.

Manejo y transporte de materiales.

Informacin de la carga de trabajo (trabajo pendiente),

nivel del trabajo de emergencia u otras causas de

interrupcin del trabajo.

Configuraciones de talleres y circulacin de trabajo.

Reelaboracin debido a requerimientos de calidad ambiguos.

Tcnicas de supervisin, procedimientos y capacitacin

informales.

Insuficiente informacin de gestin administrativa y

controles.

Problemas jurisdiccionales.

Trabajo de fabricacin.

Actitudes y motivacin administrativas (supervisin).

Figura N 4

Planificacin y Programacin del Mantenimiento 99

Desarrollo de mejoras en:

Proceso y planificacin del trabajo (anlisis de los

requerimientos de trabajo).

Requerimientos de dotacin del personal en los puestos de

trabajo.

Juegos de herramientas estndar.

Mtodos de transporte de materiales.

MTODOS Seleccin de herramientas de produccin y equipos para los

talleres.

Requerimientos de calidad y seguridad.

Reglas generales y lugares de trabajo estndar.

Diseo y configuracin de talleres.

Directivas y polticas administrativas.

Asuntos jurisdiccionales, tradiciones, etctera.

Capacitacin de supervisores y empleados.

Prevencin del mantenimiento, tal como el Mantenimiento

Preventivo, evaluacin de diseos, y otros.

Mejorar la Motivacin mediante:

Remocin de los trabajos ajenos a la supervisin de los

supervisores.

Especificacin de los tiempos de trabajo (permitido).

RENDIMIENTO Suministro de claras instrucciones de trabajo.

Mejoramiento en los niveles de competencia.

Mejoramiento de la planificacin del trabajo y expedicin.

Procedimientos de registro de tiempo.

Plan de pago equitativo y actitudes sindicales mejoradas.

Mantenimiento de un nivel de carga de trabajo visible.

Informes de control.

4. LA CONDICIN ACTUAL DE LOS EQUIPOS

Para evaluar la condicin actual de los equipos se realiza un anlisis de

condicin que permite verificar:

La confiabilidad.

La capacidad.

La condicin general.

Aspecto y limpieza.

Facilidad de operacin.

Seguridad y medio ambiente.

100 Planificacin y Programacin del Mantenimiento

La condicin actual del equipo se mide segn la siguiente escala de

clasificacin:

1: MALO (Por debajo de toda norma; no se debera utilizar).

2: REGULAR (Apenas aceptable, por debajo de toda norma).

3: PROMEDIO (Cumple con los requisitos, se puede mejorar).

4: BUENO (Podra mejorarse para un mejor funcionamiento).

5: EXCELENTE (Cumple o excede todas las expectativas).

Para realizar este anlisis se puede emplear el formato que se muestra en la

Fig. N 5 y la hoja adicional que muestra la escala de clasificacin (Formatos

recomendados por el Instituto TPM).

5. LA EFECTIVIDAD GLOBAL DE LOS EQUIPOS (OEE)

La efectividad global de los equipos (OEE) es una medida del valor aadido

a la produccin a travs del equipo1. La medicin de la OEE permite

esclarecer en todos los niveles de una empresa, los problemas actuales, el

potencial para su solucin y los beneficios a ganar. Esto exige tcnicas de

medicin que puedan aislar los problemas y el potencial de mejora en cada

departamento en cualquier momento. La efectividad se mide por dos

razones:

Para ayudar a establecer prioridades entre proyectos de mejora.

Para reflejar sus resultados precisa y razonablemente.

Las medidas de efectividad revelan los frutos de nuestros esfuerzos diarios,

aslan los puntos que debemos enfocar y nos ayudan a planificar soluciones.

1

Dicho simplemente, valor aadido es la diferencia entre los ingresos de ventas y el costo de recursos

(material y mano de obra) empleados para fabricar el producto. El valor aadido a un producto por el

equipo se reduce considerablemente por las prdidas que tiene el equipo. Aumenta cuando sube la

disponibilidad y productividad y cuando bajan los defectos en el proceso y las repeticiones de

trabajos.

Planificacin y Programacin del Mantenimiento 101

Equipo N Descripcin del equipo:

Fecha: Evaluado por:

Puntaje

Escala de 1. Malo 2. Regular 3. Promedio 4. Bueno 5. Excelente Global:

Calificacin:

1 2 3 4 5

1. Confiabilidad

Comentarios:

Puntaje:

2. Capacidad del Equipo

Qu piensa que podra hacer su equipo?

Comentarios:

Puntaje:

3. Condicin General del Equipo

Apariencia/ limpieza :

Facilidad de operacin:

Seguridad/Ambiente:

Comentarios:

Puntaje:

Figura N 5: Anlisis De La Condicin De Los Equipos

102 Planificacin y Programacin del Mantenimiento

Escala de Calificacin Condicin Posibles Acciones

* Bajo toda norma. Requiere atencin inmediata.

* Muy difcil de operar. * Desechos.

* No confiable. * Reconstruir.

1 * Muy bajo OEE. * Comenzar con MP.

MALO * No se ajusta a las tolerancias. * Mejorar funcin y seguridad.

* No se hace mejoramiento. * No se hace mejoramiento.

* Inseguro para operar. * Limpieza.

* Muy alta tasa de desechos. * Repintar.

* No hay MP. * Esconder.

* Casi aceptable. Requiere accin temprana.

* Bajo las normas. * Reconstruir.

* No es fcil de operar. * Mejorar funcin y seguridad.

2 * Capacidad limitada. * Mejorar MP.

REGULAR * Sucio. * Limpiar.

* Bajo OEE. * Mejorar inspeccin.

* Alta tasa de desechos.

* Muy poco MP.

* Cumple con los requerimientos. Requiere accin.

* Relativamente confiable. * Mejorar funciones necesarias.

* Se realiza MP. * Mejorar inspecciones.

3 * No est en buenas condiciones. * Mejorar MP.

PROMEDIO * Capacidad algo limitada. * Limpiar.

* Apariencia decente. * No dejar que se deteriore.

* OEE promedio.

* Desechos promedio.

* Equipo confiable. Posibles acciones

* Buena apariencia. * Ajustar los MP.

4 * Muy poco desecho. * Seguir inspeccionando los equipos.

BUENO * Todos los MP se han realizado. * Seguir limpiando/lubricando.

* Se ha realizado algo de * Mejorar donde sea posible.

mejoramiento. * No dejar que se deteriore.

* Buen OEE.

* Cumple con todas las normas.

* Condicin perfecta. Utilice como ejemplo

5 * Se ve nuevo. * Muestre a los clientes.

EXCELENTE * No hay desechos. * No dejar que se deteriore.

* Se ha mejorado el equipo. * Mantener un registro de MP

* No hay desperfectos. perfecto.

* Se ha realizado MP. * Mantenerlo perfectamente

* Excelente OEE (>85%) limpio.

Planificacin y Programacin del Mantenimiento 103

5.1 Medicin de la efectividad global del equipo

Se cuenta con dos mtodos para determinar la efectividad actual de

los equipos:

1. Por medio de observacin.

2. Por medio de los clculos sobre la produccin.

1. Por medio de observacin

El procedimiento es el siguiente:

Seleccione a los observadores, quienes pueden ser ingenieros,

operadores, jefes de cuadrillas de mantenimiento, u otros

especialistas.

Capacite a los observadores para:

Detectar prdidas.

Completar formularios.

Calcular la OEE.

Efecte observaciones, normalmente un mnimo de cuatro

horas por cada mquina en cada turno, empleando el formato

que se muestra en la Fig. 7.6.

Calcule las prdidas y la OEE total.

Ingrese los datos en su hoja de clculo resumen, tal como se

muestra en la Fig. 7.7.

Analice las prdidas y determine qu impacto tendran el MP y

el MPd en la reduccin o incluso en la eliminacin de esas

prdidas.

Este es uno de los mejores mtodos para determinar qu tipo y

cunto MP/MPd ser necesario para cada mquina.

2. Por medio de los clculos sobre la produccin

El procedimiento es el siguiente:

Calcule el output terico (u ptimo) por hora, por la cantidad de

horas que produce el equipo, empleando la velocidad del

equipo o la capacidad determinada por el fabricante o el tiempo

de ciclo u otras formas tericas o mximas. Por ejemplo:

Si un equipo produce 100 piezas/tonelada/hora; en cada turno

de ocho horas producir 800 piezas/tonelada.

Determine de los informes de produccin el output real

alcanzado por la mquina en promedio. Por ejemplo:

Del reporte de produccin la mquina citada anteriormente ha

producido 400 piezas/tonelada en promedio en el turno de 8

horas.

Calcule ahora la OEE:

104 Planificacin y Programacin del Mantenimiento

OUTPUT REAL 400

OEE = = = 50%

OUTPUT TEORICO 800

No obstante, tenga en cuenta que el clculo de la OEE NO le

proporcionar suficiente informacin sobre las prdidas de los

equipos y que, por lo tanto, no es de gran utilidad para determinar

las actividades requeridas de MP/MPd. Adicionalmente se deben

evaluar las prdidas que tienen los equipos para complementar la

informacin proporcionada por la OEE.

CDIGO: NOMBRE: FECHA:

FUNCIN: OBSERVADOR:

HORA HORA TIEMPO TIEMPO DE FALLA TIEMPO TIEMPO TIEMPO TIEMPO

DE INICIO FINAL MOTIVO DE FALLA FALLA FALLA FALLA DE PREP. Y PERD. EQUIV.

(DESDE) (HASTA) FUNC. MEC. ELECT. ELECTR. SISTEM PARALIZ. AJUSTE VELOC. RECHAZOS

TOTAL:

Clculo de la OEE:

OEE = Tiempo de Funcionamiento =

Tiempo Total = %

Figura N 6: Formulario de observacin y clculo de la OEE.

CDIGO DE DESCRIPCIN UBICACIN COSTOS COSTOS COSTOS ESTADO OEE ACCIONES DE ACCIONES DE

MAQUINA MANT./AO T. PERD./AO TOTALES/AO DEL EQUIPO (%) MP PROPUES. MPD PROPUE.

221401 Torno horizontal A -12 $6,700 $23,000 $29,700 2.7 48 MP 01 MPD 01

221402 Torno horizontal A - 13 $9,000 $24,000 $33,000 2.6 45 MP 01 MPD 01

221940 Laminadora Vertical B - 05 $2,400 $15,000 $17,400 3.5 51 MP 02 MPD 02

231150 Prensa de montaje C - 01 $10,800 $44,000 $54,800 3.8 60 MP 05 MPD 14

247790 Prensa de premontaje C - 08 $18,900 $66,000 $84,900 3.1 44 MP 21 MPD 15

953129 Camin de 10TN GARAJE $21,500 $1,000 $22,500 3.7 67 MP 55 ----

863218 Horno de Conductor F - 13 $4,500 $32,000 $36,500 2.9 41 MP 61 MPD 59

219410 Compresor B - 16 $2,200 $0 $2,200 4.2 80 MP 10 MPD 18

351500 Encajonadora D - 07 $14,500 $12,000 $26,500 3.9 51 MP 70 MPD 49

438756 Trefiladora B - 10 $24,500 $22,000 $46,500 2.6 61 MP 45 MPD 25

Figura N 7: Resumen de MP/ MPd de los equipos.

Planificacin y Programacin del Mantenimiento 105

6. NECESIDAD DE REALIZAR EL MP Y EL MPD A LOS EQUIPOS

Otra etapa indispensable al realizar la auditora del mantenimiento es

determinar la necesidad de efectuar el MP y el MPd a los equipos. Para ello

es necesario que analice los siguientes datos:

El mantenimiento actual vs. la meta propuesta que especific al evaluar el

estado actual del mantenimiento en su empresa.

El mantenimiento actual que se realiza a cada equipo en particular.

La condicin actual de cada uno de los equipos, segn el formato de la

Fig. 7.5.

La efectividad del equipo (OEE); en especial las prdidas de los equipos

(fallas, paradas, prdidas de calidad y otras) segn sea el mtodo

empleado.

La historia del equipo, en la que se verifican las fallas repetitivas que se

presentaron.

El costo de reparaciones por fallas y la prdida de produccin.

6.1 Equipos que deben formar parte del MP / MPd

Todos los equipos que cumplan con las siguientes condiciones

debern incluirse en el plan de MP y donde corresponda en el plan de

MPd:

Deben formar parte del plan de MP (PMP) y donde corresponda en

el plan de MPd:

Todo equipo que deba ser inspeccionado de acuerdo con las

normas establecidas por autoridades gubernamentales tales como

plantas de energa, equipos de transporte, gras, elevadores,

montacargas, dispositivos de seguridad y otros.

Todos los equipos de criticidad 1 (aquellos equipos que no deben

fallar).

Aquellos equipos cuyo tiempo muerto total y costos de reparacin

superen la suma de U$ 100 000 por ao (o un valor especificado

por la gerencia).

Se debera efectuar tareas de MP (y de MPd) en todos los equipos,

si:

Se puede demostrar un ROI (Retorno de la Inversin) superior al

100% anual.

Puede eliminarse una falla repetitiva.

Los operadores estn dispuestos a participar en alguna actividad

de MP.

El equipo tiene elementos que giran tales como cojinetes, cajas de

engranajes, motores y otros.

106 Planificacin y Programacin del Mantenimiento

Se requiere lubricacin. Es decir la gran mayora de equipos de la

planta.

6.2 Clculo de los costos, beneficios y ROI de cada equipo

COSTOS ANUALES

Determinar el nmero de horas totales de las actividades y las

frecuencias de MP y MPd.

Determinar el nmero de horas totales de las actividades y las

frecuencias de MP y MPd.

Calcular los requisitos de tiempo y costo de MP/MPd separando

lo que podra realizar el operador y lo que va a efectuar el personal

de mantenimiento.

Determinar los requisitos y costos de materiales de MP/MPd.

Determinar los costos prorrateados de herramientas, instrumentos,

software, servicios de laboratorio y otros necesarios para realizar

las tareas planificadas y a todos los equipos que van a usar dichos

dispositivos. En este punto tenga cuidado de no cargar todo el

gasto en el primer ao. Recuerde que el equipo se deprecia y su

costo puede prorratearse en ese tiempo.

Calcular los costos totales anuales de MP/MPd, sumando los

valores obtenidos en 3 y 4.

BENEFICIOS ANUALES

Calcular la reduccin de tiempo muerto o prdida de produccin.

Calcular la reduccin en costos de reparaciones de emergencia

(incluyendo horas extras).

Calcular la reduccin en el costo de las piezas de repuesto (vida

til ms prolongada del componente).

Calcular la reduccin en costos de inventario.

Calcular la reduccin de costos por rechazo o refabricacin de

productos defectuosos.

Calcular los beneficios totales anuales (reduccin de los costos de

mantenimiento).

ROI (RETORNO DE LA INVERSIN)

El ROI se determina mediante la relacin:

ROI = REDUCCIN DEL COSTO ANUAL * 100

COSTOS ANUALES DE MP / MPD

Planificacin y Programacin del Mantenimiento 107

You might also like

- Indicadores Del Mantenimiento-HugoDocument4 pagesIndicadores Del Mantenimiento-Hugomec_unt6183No ratings yet

- Auditoria de MantenimientoDocument45 pagesAuditoria de Mantenimientopaoloalejandro100% (1)

- Wrench TimeDocument4 pagesWrench TimeDaniel Coronado100% (1)

- 6 Sesion Mantenimiento Por OportunidadDocument31 pages6 Sesion Mantenimiento Por OportunidadJaqueline HerreraNo ratings yet

- Matriz para Criticidad de EquiposDocument4 pagesMatriz para Criticidad de Equiposbos2982No ratings yet

- Solucionario Del Parcial de Auditoria 2020-IDocument10 pagesSolucionario Del Parcial de Auditoria 2020-IFernando Paez Mendizabal100% (1)

- Comprar vs Arrendar Cargador FrontalDocument2 pagesComprar vs Arrendar Cargador FrontalPercy Flores MoralesNo ratings yet

- Mantenimiento industrial efectividad planta esparragueraDocument3 pagesMantenimiento industrial efectividad planta esparragueraJimena del Solar50% (6)

- Fundamento RCMDocument16 pagesFundamento RCMEduardo KalbermatterNo ratings yet

- Manual ES8Document56 pagesManual ES8Diego Montero AzofeifaNo ratings yet

- 08 - La Auditoria Del MantenimientoDocument20 pages08 - La Auditoria Del MantenimientoMARCO ANTONIO PACO ROQUENo ratings yet

- Indicadores de MantenimientoDocument32 pagesIndicadores de MantenimientoDLK AlexNo ratings yet

- Auditoría del Mantenimiento para Mejorar la ProductividadDocument13 pagesAuditoría del Mantenimiento para Mejorar la ProductividadKevin Lopez PastorNo ratings yet

- Presentacion de Evolución Del MantenimientoDocument56 pagesPresentacion de Evolución Del Mantenimientopetrolorito100% (1)

- t1 Mantto UpnDocument2 pagest1 Mantto UpnGino Cardenas Arias100% (1)

- Auditoria MantenimientoDocument41 pagesAuditoria MantenimientoIsaac Vernet Rodríguez100% (3)

- Gestion de Mantenimiento Sem-03Document21 pagesGestion de Mantenimiento Sem-03Lireth Correa Murillo100% (1)

- Indicadores de mantenimiento en ingeniería industrialDocument31 pagesIndicadores de mantenimiento en ingeniería industrialWilliam Javier Alcantara CastilloNo ratings yet

- TT Leal - Zambrano N 1 RCMDocument10 pagesTT Leal - Zambrano N 1 RCMJose SalazarNo ratings yet

- Análisis de criticidad para seleccionar equipos críticos y mejorar seguridad en mantenimiento industrialDocument50 pagesAnálisis de criticidad para seleccionar equipos críticos y mejorar seguridad en mantenimiento industrialCarlos Alfredo Hu AnNo ratings yet

- Mantenimiento correctivo preventivo predictivoDocument3 pagesMantenimiento correctivo preventivo predictivoAnibal W. Mayta HanccoNo ratings yet

- Artículo Gestión de Paradas de Planta ConcentradoraDocument1 pageArtículo Gestión de Paradas de Planta Concentradorashirley ALVARADONo ratings yet

- Universidad Nacional de Trujillo Facultad de Ingeniería Escuela Profesional de Ingenieria MecanicaDocument133 pagesUniversidad Nacional de Trujillo Facultad de Ingeniería Escuela Profesional de Ingenieria MecanicaErick Villagra CruzNo ratings yet

- El análisis de criticidad, jerarquizar sistemas para mejorar la confiabilidadDocument6 pagesEl análisis de criticidad, jerarquizar sistemas para mejorar la confiabilidadLUDWINGNo ratings yet

- Trabajo Ppco GozzintoDocument37 pagesTrabajo Ppco GozzintoMary Cuya LicaresNo ratings yet

- 5 PDFDocument18 pages5 PDFLourdesNo ratings yet

- Auditoria de MantenimientoDocument17 pagesAuditoria de Mantenimientodayani20100% (1)

- Disponibilidad, fiabilidad y mantenibilidad de sistemasDocument6 pagesDisponibilidad, fiabilidad y mantenibilidad de sistemassuizard50% (2)

- Evaluacion Economica Del MantenimientoDocument34 pagesEvaluacion Economica Del MantenimientoLuis Yañez SNo ratings yet

- Examen de Gestión Del MantenimientoDocument6 pagesExamen de Gestión Del Mantenimientoroland100% (1)

- Caso GibraltarDocument24 pagesCaso GibraltarEnrique LopezNo ratings yet

- MANTENIMIENTO RCM TROZADORADocument4 pagesMANTENIMIENTO RCM TROZADORANelly ChaconNo ratings yet

- Taller Estudio de Tiempo - II - 2018 - OkDocument8 pagesTaller Estudio de Tiempo - II - 2018 - OkDaniel Enrique Zambrano ArroyoNo ratings yet

- Indicadores de MantenimientoDocument104 pagesIndicadores de MantenimientoRodrigo Mauricio100% (2)

- Manual de Ingenieria de Mantenimiento Problemas 2011Document89 pagesManual de Ingenieria de Mantenimiento Problemas 2011Gabriel Dean100% (1)

- Gestion Moderna ZegarraDocument11 pagesGestion Moderna ZegarraHarold BendezuNo ratings yet

- Presupuesto de MantenimientoDocument1 pagePresupuesto de MantenimientoJosue aaronNo ratings yet

- Sesion 11 - Costo Global Del MantenimientoDocument19 pagesSesion 11 - Costo Global Del MantenimientoStephanie Denyss LozanoNo ratings yet

- Estadísticas de mantenimiento para la administraciónDocument16 pagesEstadísticas de mantenimiento para la administraciónMike Moreno Acevedo100% (1)

- Introducción TPM PDFDocument22 pagesIntroducción TPM PDFRafa CarmonaNo ratings yet

- Ejerc - Mantoo - EjemploDocument1 pageEjerc - Mantoo - EjemploricardoNo ratings yet

- Mantenimiento Basado en RiesgoDocument17 pagesMantenimiento Basado en RiesgoJuan SigarrosteguiNo ratings yet

- Fundamentos Del TPMDocument89 pagesFundamentos Del TPMFrandi Asto VilaNo ratings yet

- Auditoria de MantenimientoDocument72 pagesAuditoria de MantenimientoDavid Andres Vasquez Nattes100% (3)

- Practica - IndicadoresDocument3 pagesPractica - IndicadoresJean Torres AguilarNo ratings yet

- Mercado Laboral Del Ingeniero IndustrialDocument57 pagesMercado Laboral Del Ingeniero IndustrialGlocos Reyes100% (1)

- LibroGIMCapítulo 2Document34 pagesLibroGIMCapítulo 2OrlaNo ratings yet

- Ppt3 GM 22-lDocument31 pagesPpt3 GM 22-lHenry Daza Camizan100% (1)

- Primera Guia de Ejercicios MantenimientoDocument12 pagesPrimera Guia de Ejercicios Mantenimientoanon_9632307260% (1)

- Auditoria de Mantenimiento. GRUPO 4Document74 pagesAuditoria de Mantenimiento. GRUPO 4Berni Alexander VHNo ratings yet

- Coetzeee Ciclo MantenimientoDocument6 pagesCoetzeee Ciclo MantenimientoJulioAndres Caceres100% (1)

- Politicas de MantenimientoDocument7 pagesPoliticas de MantenimientoErwuinsRodríguezNo ratings yet

- Foro Calificado N°3Document4 pagesForo Calificado N°3Juan Carlos Arnao100% (1)

- Pack de Mantenimiento ParcialDocument6 pagesPack de Mantenimiento ParcialDaniel Huacca MamaniNo ratings yet

- Auditoría de mantenimiento en Tecsup: evaluación de productividad actual y potencial de mejoraDocument20 pagesAuditoría de mantenimiento en Tecsup: evaluación de productividad actual y potencial de mejoraGoakofNo ratings yet

- Manual Auditoria Mantenimiento Evaluacion Productividad Gestion Administracion Planificacion Supervision CapacitacionDocument26 pagesManual Auditoria Mantenimiento Evaluacion Productividad Gestion Administracion Planificacion Supervision CapacitacionEliseoNo ratings yet

- Auditoría Del Área de MantenimientoDocument25 pagesAuditoría Del Área de MantenimientoJosé EstradaNo ratings yet

- Unidad 07 - La Auditoria de Mantenimiento - Farroñan Garcia Junior SilvestreDocument33 pagesUnidad 07 - La Auditoria de Mantenimiento - Farroñan Garcia Junior SilvestreJUNIOR SILVESTRE FARROÑAN GARCIANo ratings yet

- Shoutdow Parada de PlantaDocument6 pagesShoutdow Parada de PlantaOrlandoPelaezChilonNo ratings yet

- Semana 3 Ciclo Administrativo Del MantenimientoDocument18 pagesSemana 3 Ciclo Administrativo Del MantenimientoGianfranco Neil Talledo MejiaNo ratings yet

- Holcim Ecuador - Operation Sequences - Maintenance - Preventive - PS - JLT - 20160229 - SPDocument11 pagesHolcim Ecuador - Operation Sequences - Maintenance - Preventive - PS - JLT - 20160229 - SPDaniel Huaman QuispeNo ratings yet

- Metodología Asignación Costos TransmisionDocument67 pagesMetodología Asignación Costos TransmisionMiguel Buendia QuilicheNo ratings yet

- Balanceo DinamicoDocument32 pagesBalanceo DinamicoLuisMiltonNo ratings yet

- Tarea #1Document2 pagesTarea #1Miguel Buendia QuilicheNo ratings yet

- Gestión de Mantenimiento AMEFDocument3 pagesGestión de Mantenimiento AMEFMiguel Buendia QuilicheNo ratings yet

- Sistemas Eléctricos de PotenciaDocument9 pagesSistemas Eléctricos de PotenciaMiguel Buendia Quiliche100% (1)

- Analisis Molienda PDFDocument9 pagesAnalisis Molienda PDFerna veraNo ratings yet

- Modulo CortadoraDocument40 pagesModulo CortadoraMiguel Buendia QuilicheNo ratings yet

- Analisis Vibracional EngranajesDocument16 pagesAnalisis Vibracional EngranajesMiguel Buendia Quiliche100% (1)

- SEDIMENTACIÓNDocument3 pagesSEDIMENTACIÓNMiguel Buendia QuilicheNo ratings yet

- Curriculum VitaeDocument3 pagesCurriculum VitaeMiguel Buendia QuilicheNo ratings yet

- 1era. Generación: ReactivoDocument2 pages1era. Generación: ReactivoMiguel Buendia QuilicheNo ratings yet

- 1.-¿Qué Indica Cada Una de Las Siete Preguntas Del RCM?Document1 page1.-¿Qué Indica Cada Una de Las Siete Preguntas Del RCM?Miguel Buendia QuilicheNo ratings yet

- Sermon Mateo 28 La Gran ComisiónDocument2 pagesSermon Mateo 28 La Gran ComisiónMiguel Buendia Quiliche100% (1)

- Cv. BuendiaDocument3 pagesCv. BuendiaMiguel Buendia QuilicheNo ratings yet

- Solicitud Fim UniDocument1 pageSolicitud Fim UniMiguel Buendia QuilicheNo ratings yet

- Solicitud Fim UniDocument1 pageSolicitud Fim UniMiguel Buendia QuilicheNo ratings yet

- Hipótesis de Investigación Novena ClaseDocument20 pagesHipótesis de Investigación Novena ClaseMiguel Buendia QuilicheNo ratings yet

- Diagrama de OpiniónDocument1 pageDiagrama de OpiniónMiguel Buendia QuilicheNo ratings yet

- Centrales Hidroelectricas CrackeadoDocument41 pagesCentrales Hidroelectricas CrackeadoAbel David Rodríguez Quintana100% (2)

- Interconexion EléctricaDocument53 pagesInterconexion EléctricaMiguel Buendia QuilicheNo ratings yet

- CAA Equipo de Elite Informe PDFDocument37 pagesCAA Equipo de Elite Informe PDFHellen VillanuevaNo ratings yet

- Liderazgo MozartDocument33 pagesLiderazgo MozartMiguel Buendia QuilicheNo ratings yet

- Ge - MotoresDocument1 pageGe - MotoresMiguel Buendia QuilicheNo ratings yet

- Curso Del Ministerio Variadores VelocidadDocument24 pagesCurso Del Ministerio Variadores VelocidadMiguel Buendia QuilicheNo ratings yet

- Examen Final 2015IDocument3 pagesExamen Final 2015IMiguel Buendia Quiliche100% (1)

- Evaluacion de Proyectos RatiosDocument38 pagesEvaluacion de Proyectos RatiosMiguel Buendia QuilicheNo ratings yet

- Modelo de Carta de Presentación - Prácticas Pre ProfesionalesDocument1 pageModelo de Carta de Presentación - Prácticas Pre ProfesionalesMiguel Buendia QuilicheNo ratings yet

- Elastic I DadDocument3 pagesElastic I DadMiguel Buendia QuilicheNo ratings yet

- Primera de Elementos FinitosDocument18 pagesPrimera de Elementos FinitosJE Joseph100% (1)

- El Entorno Gnome Molinux PDFDocument35 pagesEl Entorno Gnome Molinux PDFLaura Natalia ErmiagaNo ratings yet

- Los Unicos - Ejercicios de Arboles en Java 3Document7 pagesLos Unicos - Ejercicios de Arboles en Java 3Leonardo Aparicio MelchorNo ratings yet

- Alineacion Protesis PDFDocument91 pagesAlineacion Protesis PDFAndres FerrerNo ratings yet

- Robótica: cuerpo y alma avanzanDocument6 pagesRobótica: cuerpo y alma avanzanJOSE ALEXANDER REVOLLO MITANo ratings yet

- Introduccion Automatizacion Siemens in CompanyDocument40 pagesIntroduccion Automatizacion Siemens in CompanySebastian OctavianoNo ratings yet

- 11vo. RSP II UNIT 2022Document2 pages11vo. RSP II UNIT 2022Guillermo CardonaNo ratings yet

- Planeación 5o Nov. 2019-2020Document135 pagesPlaneación 5o Nov. 2019-2020Pascual Goyito Torres OrtizNo ratings yet

- Propiedades de Superficies y Lineas Planas (Tabla) UTNDocument4 pagesPropiedades de Superficies y Lineas Planas (Tabla) UTNSantiago PellejeroNo ratings yet

- Control de procesos con transformada de LaplaceDocument22 pagesControl de procesos con transformada de LaplacePaul Chamba MonarNo ratings yet

- Pedro Frez Control Semana 2Document8 pagesPedro Frez Control Semana 2Pedro Frez TorresNo ratings yet

- Como Subir Un Archivo PHP A Un HOSTINGDocument26 pagesComo Subir Un Archivo PHP A Un HOSTINGANthony Allende ChicllastoNo ratings yet

- 4° Unidades y Colegio en CasaDocument22 pages4° Unidades y Colegio en CasaMaria Angelica Moreno ChavezNo ratings yet

- 02 Algebra 4ºDocument22 pages02 Algebra 4ºRaul Alcantara SanchezNo ratings yet

- Funciones y Caracteristicas de SofwareDocument3 pagesFunciones y Caracteristicas de SofwareDui WordsNo ratings yet

- Kpi SDocument56 pagesKpi SJhonnatan Angeles Linan100% (1)

- Preparatorio 10Document4 pagesPreparatorio 10Rogger CriolloNo ratings yet

- Facturacion Electronica SiigoDocument21 pagesFacturacion Electronica SiigoAlirio ArizaNo ratings yet

- Manual de Usuario Broadlink RM4 ProDocument5 pagesManual de Usuario Broadlink RM4 ProDiegoNo ratings yet

- Guía de Microsoft Publisher 2013Document27 pagesGuía de Microsoft Publisher 2013Alvaro Huaman HuillcaNo ratings yet

- ControlDocument168 pagesControlJhoan PerezNo ratings yet

- Marketing Directo y Marketing en Línea EnsayoDocument3 pagesMarketing Directo y Marketing en Línea EnsayoLuis CalixNo ratings yet

- Aplicación Móvil de CalculadoraDocument5 pagesAplicación Móvil de Calculadoramartin ramosNo ratings yet

- Accionamiento ElectricoDocument26 pagesAccionamiento ElectricoJuan SotoNo ratings yet

- 8.operaciones Booleanas Union Restar Interseccion Extruir Cara Cortar Alinear 3d M PDFDocument7 pages8.operaciones Booleanas Union Restar Interseccion Extruir Cara Cortar Alinear 3d M PDFjairoluiskiwiNo ratings yet

- Código Ascii, BCD y GrayDocument7 pagesCódigo Ascii, BCD y GrayJose PastorNo ratings yet

- Guía Rápida T-FlashDocument22 pagesGuía Rápida T-FlashGlenys MuñozNo ratings yet

- Análisis Egregor - RansomwareDocument8 pagesAnálisis Egregor - Ransomwarelucia bonifazNo ratings yet

- ICT Ejercicios 1Document3 pagesICT Ejercicios 1jbarrado8599No ratings yet