Professional Documents

Culture Documents

Aves, Abate, Dinâmica Operacional11

Uploaded by

Luciano ReskCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Aves, Abate, Dinâmica Operacional11

Uploaded by

Luciano ReskCopyright:

Available Formats

Cincia e Tecnologia de Alimentos ISSN 0101-2061

Simulao da dinmica operacional de um processo industrial de abate de aves

Dynamic simulation of an industrial process of poultry slaughter

Douglas Cezar EBERT1*, Lus Csar da SILVA2, Marcio Antonio VILAS BOAS3

Resumo

Este trabalho foi conduzido com o objetivo de implementar um modelo computacional empregando a linguagem de simulao EXTENDTM

para: a) simular a dinmica de atividades de um matadouro-frigorfico de aves; e b) conduzir experimentos de anlise de sensibilidade. Para

tanto, foi implementado um modelo dinmico, estocstico e discreto. O sistema real modelado est localizado na regio sudoeste do Paran,

onde so abatidas cerca de 500000 aves por dia, empregando trs linhas de processamento operando em trs turnos dirios. Na validao

do modelo foram coletados dados relativos a trs turnos e comparadas as variveis de sada obtidas a partir do sistema real e as geradas

pelo modelo, as quais foram: i) tempo de processamento; ii) peso vivo total; iii) peso vivo aproveitado; iv) peso de subproduto; v)peso da

produo total; vi) peso do frango inteiro; e vii) peso total dos cortes. O modelo implementado demonstrou ser aplicvel, uma vez que

os erros mdios percentuais foram inferiores a 1,13%. O experimento de anlise de sensibilidade conduzido, mediante as alteraes das

velocidades de processamento das linhas em 7000, 8000 e 9000 frangos h1, apresentou os seguintes valores mdios para a varivel tempo

de processamento: 8,69; 7,86 e 7,86 horas, respectivamente. Alm disso, o experimento demonstrou que a velocidade de processamento

de 9000 frangos h1 no implica na direta reduo do tempo de processamento, pois a cadncia de chegada das cargas pode ter ocasionado

perodos de ociosidade do matadouro-frigorfico.

Palavras-chave: carne; matadouro; pesquisa operacional.

Abstract

This work was carried out with the objective of developing a computational model using the simulation language EXTENDTM to simulate

the dynamic of poultry slaughter industry and conduct sensitivity analysis experiments. Hence, a dynamic, stochastic, discrete model was

developed. The modeled real system is located in the southwestern region of the Paran State, Brazil, which has a daily slaughter capacity

of 500000 poultries using three processing lines and operating in three daily schedules. To validate the model data from three schedules

were collected and compared to the output variables from the real system generated by the model; those variables were: (i) processing time;

(ii) gross weight; (iii) live weight; (iv) sub-product weight; (v) total production weight; (vi) whole slaughtered weight; and (vii) net weight.

The model implemented proved to be efficient since the percentage of average errors was less than 1.13%. The sensitivity analysis carried

out, with processing rates changed to 7000; 8000 and 9000 poultries per hour per line, showed the following processing time averages 8.69,

7.86 and 7.86 hours, respectively. In addition, the experiment demonstrated that the processing rate of 9000 poultries h1 does not imply

directly a reduction of the processing time since the rate of poultry arriving at the slaughterhouse can be related to idle periods at poultry

slaughter facility.

Keywords: meat; slaughter industry; operations researches.

1 Introduo

O setor agroindustrial avcola brasileiro referncia de alimentar. Essas exigncias tm provocado mudanas que tiveram

organizao no Pas, o que pode ser comprovado pela eficincia incio com trabalhos de melhoramento gentico e, atualmente,

na conquista de mercado no exterior, como tambm pelas envolvem toda a cadeia produtiva, levando em conta quesitos

estratgias de diferenciao de produtos. Isto se deve forma de desde a alimentao de alto padro tcnico e nutricional at as

gerenciamento de integrao da cadeia produtiva avcola baseada etapas da linha de abate. Deste modo, na atualidade possvel

no sistema de parcerias entre indstria, tecnlogos e produtores

controlar a maior parte dos fatores que influenciam a qualidade

rurais (MELLO, 2001; PINOTTI; PAULILLO, 2007).

da carne de frango nas diversas etapas da produo dentro da

As exigncias quanto qualidade da carne nos aspectos cadeia produtiva (KAUFFMAN; MARSH, 1987; NORTHCUTT;

fsico-qumicos, sanitrios e nutricional so cada vez maiores quer FOEGEDING; EDENS, 1994).

no mercado internacional quer no nacional. Com o passar dos

tempos, os consumidores tornaram-se mais cientes dos atributos De acordo com os conceitos da rea de pesquisa operacional

de qualidade da carne e tambm dos preceitos de educao (FERNANDESetal., 2007; SILVA, 2002; WINSTON, 1994) e com

Recebido para publicao em 25/9/2007

Aceito para publicao em 3/1/2009 (002855)

1

Unio de Ensino do Sudoeste do Paran UNISEP, CEP 85660-000, Dois Vizinhos PR, Brasil, E-mail: douglas.ebert@ibest.com.br

2

Departamento de Engenharia Rural, Universidade Federal do Esprito Santo UFES, CEP 29500-000, Alegre ES, Brasil, E-mail: silvaluisc@yahoo.com

3

Departamento de Engenharia Agrcola, Universidade Estadual do Oeste do Paran UNIOESTE, CEP 85814-110, Cascavel PR, Brasil, E-mail: vilasboas@unioeste.br

*A quem a correspondncia deve ser enviada

Cinc. Tecnol. Aliment., Campinas, 29(2): 305-309, abr.-jun. 2009 305

Simulao de um processo de abate de aves

a forma de funcionamento dos matadouros-frigorficos, estes A infraestrutura desse matadouro-frigorfico constituda

podem ser visualizados como sistemas em que um conjunto de de: i) setor de recepo, que conta com uma balana rodoviria e

operaes unitrias realizado segundo uma lgica para a obteno uma plataforma de descanso com capacidade de estacionamento

de carne e derivados a partir do abate de animais como: aves, de sete caminhes. Esse local provido de ventiladores e

sunos e bovinos (FERNANDESetal., 2007; PARDIetal.,1996; umidificadores de tal forma a diminuir o estresse das aves, devido

PARDIetal., 1996). ao transporte; ii) setor de descarga, com capacidade de atender a

trs caminhes por vez; e iii) matadouro-frigorfico, que dispe

Considerando a complexidade operacional de um matadouro-

de trs linhas de abate que podem operar com velocidades de

frigorfico e a influncia de diferentes fatores estocsticos, a

processamento variando de 7000 a 9000 aves por hora.

tcnica de modelagem e simulao apresenta-se como uma

ferramenta ideal para estudos e avaliaes deste tipo de sistema Devido s caractersticas do sistema e ao objetivo de replicar

(FERNANDESetal., 2007). a dinmica operacional do sistema, optou-se por implementar

um modelo tipificado como dinmico, estocstico e discreto,

Para modelar e simular um sistema real necessrio sendo empregada a linguagem de simulao EXTENDTM.

implementar um modelo matemtico aplicado simulao.

Desse modo, podem ser empregadas linguagens de programao A implementao e validao do modelo envolveram a

como FORTRAN, C e PASCAL; ou de simulao, exemplos, execuo das seguintes fases: 1) caracterizao do sistema real;

SLAM, ARENA, POWERSIM e EXTEND (SILVA, 2002; 2) criao do modelo conceitual; 3) estruturao e verificao

WINSTON,1994). do modelo computacional; 4) obteno de dados; e 5) validao

do modelo. Executados esses passos, foi conduzida anlise de

Especificamente sobre EXTENDTM, trata-se de uma sensibilidade mediante a alterao da velocidade de processamento

linguagem de simulao tipo orientada objeto de grande apelo de frangos por hora.

visual. Essa linguagem permite ao usurio: i) utilizar modelos

implementados; ii) criar modelos a partir de blocos-padro Na implementao do modelo conceitual foram priorizadas

disponibilizados pelo software; iii) programar novos blocos ou as movimentaes de cargas de frangos vivos e produes em

modificar os cdigos dos existentes; e iv) criar modelos discretos termos de unidades e peso. Para tanto, conforme representado

ou contnuos (RIVERA, 1997; WINSTON, 1994). na Figura1, foram considerados: a) o plano de abate, que tem

por principal parmetro a quantidade de frangos a ser abatida

O emprego da tcnica de simulao propicia: projetar e por turno; b) o servio de recepo, que se refere pesagem

analisar sistemas industriais, prever resultados na execuo e determinao do peso lquido da carga e ao peso mdio de

de determinada ao, reduzir os riscos na tomada de deciso, frangos; c) a reteno na plataforma de descanso; d) a operao

identificar problemas antes de suas ocorrncias, realizar anlises de descarga; e e) a produo do matadouro.

de sensibilidade e reduzir custos, uma vez que possvel conduzir

experimentos como anlise de sensibilidade, comparao de Os dados necessrios implementao e validao do modelo

cenrios, simulao de Monte Carlo e otimizao (RIVERA,1997; foram obtidos a partir de planilhas de controle de processo da

WINSTON, 1994). empresa. Os dados referem-se s informaes que o usurio

deve introduzir no modelo.

Quanto classificao dos modelos de simulao, estes podem

ser: a) esttico ou dinmico modelos estticos representam o O modelo implementado no ambiente EXTENDTM, verso

estado do sistema para dado instante, enquanto os dinmicos 4.1.3C, constitudo de seis blocos, denominados: Plano de

descrevem as alteraes de estado do sistema em funo do abate, Recepo, Plataforma de descanso, Descarga, Caminhes

avano da varivel tempo; b) determinstico ou estocstico vazios e Matadouro. Estes blocos so interligados conforme a

os modelos determinsticos no empregam variveis aleatrias representao do modelo conceitual

diferentes dos estocsticos; e c) discreto ou contnuo em modelos O bloco plano de abate foi estruturado para a gerao de

discretos o avano da varivel tempo est associado ocorrncia eventos que correspondem chegada de caminhes carregados

de eventos, enquanto em modelos contnuos os avanos so ao matadouro-frigorfico. Para tanto, o usurio dever informar:

feitos em incrementos pr-definidos (FERNANDESetal.,2007; nmero de aves que sero abatidas por turno; nmero mnimo

RIVERA, 1997; WINSTON, 1994). de frangos por caminho; horrios de incio e paradas no

Em virtude das potencialidades da tcnica de simulao, este turno; e distribuio que descreve o intervalo de tempo entre

trabalho foi desenvolvido com o objetivo de implementar um as chegadas dos caminhes; o nmero de aves por caminhes;

modelo computacional para simular a dinmica operacional do e o peso vivo mdio dos frangos.

processo de abate de aves utilizando a linguagem de simulao O bloco recepo simula o funcionamento do setor de

EXTENDTM e proceder a experimentos de anlise de sensibilidade recepo e gera informaes como o fluxo horrio de caminhes,

ao alterar a velocidade de processamento das linhas de abate. o nmero de caminhes recebidos, o nmero de aves recebidas

e o peso vivo de frangos recebidos.

2 Material e mtodos O bloco Plataforma de descanso reproduz durante a simulao

O sistema real modelado est localizado na regio sudoeste o tempo de reteno dos caminhes para o descanso das aves.

do Paran, tem capacidade de abate prxima a 500000 aves por Os dados de entrada so o nmero mximo de caminhes que

dia, opera diariamente em trs turnos e produz principalmente pode ser retido por vez e a distribuio que descreve o tempo

frangos inteiros para o mercado internacional. de reteno para cada caminho carregado.

306 Cinc. Tecnol. Aliment., Campinas, 29(2): 305-309, abr.-jun. 2009

Ebert; Silva; Vilas Boas

Com relao ao bloco Descarga, esse foi modelado para MD=valor gerado pelo modelo; e

descrever a operao de descarga. O usurio dever informar: o

GLR=grau de liberdade do nmero de replicaes do

nmero de caminhes a ser descarregado por vez e a distribuio

modelo.

que descreve o tempo de descarga por caminho.

As variveis comparadas na validao do modelo, considerando

No que se refere ao bloco Caminhes vazios, esse contabiliza

o nmero de caminhes descarregados. E por fim, o bloco os dados obtidos a partir do sistema real e os gerados pelo modelo,

Matadouro simula o funcionamento de trs linhas de abate e, relativos a trs turnos, foram: i) tempo de processamento; ii) peso

para cada uma, deve ser informado: velocidade de processamento, vivo total; iii) peso vivo aproveitado; iv) peso de subproduto;

frangos h1; percentagem de aves condenadas; percentagem de v)peso da produo total; vi) peso de frango inteiro; e vii) peso

aves destinadas seo de corte; percentagem de subprodutos; total dos cortes. Os dados gerados pelo modelo so relativos a

e distribuio percentual para os cortes frango nove partes, cinco replicaes.

peito, pernas, asas, midos, pezinhos, pertences e especiais. Uma vez que o modelo foi validado, foram realizadas

Na execuo dos procedimentos de validao, foram: experimentaes tipo anlise de sensibilidade. O parmetro

i)determinados intervalos de confiana, considerando a alterado foi velocidade de processamento, adotando-se os seguintes

distribuio t ao nvel de probabilidade de 99%, Equaes1e2; valores alterados: 7000, 8000 e 9000 frangos por hora em cada

e ii) calculados o erro mdio estimado, Equao 3. uma das trs linhas de abate. O impacto dessas alteraes foi

avaliado para a varivel de sada tempo de processamento. Foi

t /2,n1.s( x ) escolhida essa varivel pelo fato de ser diretamente impactada

LS = X + (1)

n pela velocidade de processamento e sua influncia sobre as

demais variveis de sada. Em cada situao experimental foram

LI = X

t /2,n1.s( x )

(2)

procedidas cinco replicaes.

n

em que:

3 Resultados e discusso

Para proceder validao foram utilizados dados de trs

LS=limite superior do intervalo de confiana;

turnos identificados como 1, 2 e 3. Durante esses turnos foram

LI=limite inferior do intervalo de confiana; recebidas para abate as seguintes quantidades de aves: 174.239,

166.870 e 144.021, respectivamente.

X =mdia calculada a partir dos dados obtidos do sistema

real ou gerados pelo modelo; Nas Tabelas 1, 2 e 3 esto apresentados os valores obtidos no

n=nmero de observaes; sistema real e os gerados pelo modelo para as seguintes variveis

empregadas nos procedimentos de validao.

t/2, n1=representa um valor da distribuio t para n-1 graus

de liberdade em nvel de probabilidade de /2; e Ao proceder anlise das Tabelas 1, 2 e 3, conclui-se que

o modelo presta-se aos objetivos propostos, pois, ao serem

s(x)=desvio padro. realizadas cinco rodadas, os intervalos de confiana contm os

valores obtidos do sistema real e os erros mdios estimados so

SE =

(SR MD)2

(3) baixos, como tambm os valores percentuais dos erros mdios.

GLR Estes foram determinados pela rao percentual entre o erro

mdio estimado e o valor obtido do sistema real.

em que:

Por exemplo, para a varivel peso vivo total, considerando-se o

SE=erro mdio estimado;

turno 1, Tabela1, o valor obtido no sistema real foi 241.954,24kg,

SR=valor obtido a partir do sistema real; enquanto o intervalo de confiana para os dados gerados pelo

Plano de abate Plataforma de descanso

Descarga

Recepo

o no. Matadouro

des.

m de

Caminhes vazios

Figura 1. Modelo conceitual de um matadouro-frigorfico de frangos.

Cinc. Tecnol. Aliment., Campinas, 29(2): 305-309, abr.-jun. 2009 307

Simulao de um processo de abate de aves

modelo abrange valores de 236.462,81 a 249.950,39 kg. Estes tm Conforme pode ser observado na Figura2, medida que

variao de 2,78% em relao ao valor obtido do sistema. Tal aumentada a velocidade de processamento do matadouro, menor

eficincia de previso do modelo pode tambm ser constatada o tempo de processamento. No entanto, medida que isso

ao serem analisados os erros mdios estimados. Para o caso em ocorre, maiores so as amplitudes dos intervalos de confiana,

questo, foi calculado um erro mdio estimado de 626,18 kg, o o que denota a instabilidade do processo de produo. Por

que corresponde a 0,26% do valor obtido do sistema real. exemplo, para a velocidade de processamento de 9000frangosh1

observada maior disperso. Isso pode ser atribudo aos perodos

Semelhantes ponderaes podem ser conduzidas para os

de ociosidade do matadouro em razo da falta de frangos a abater,

trs turnos e para as diferentes variveis, uma vez que o maior

o que decorre em razo da aleatoriedade da varivel espao de

valor percentual do erro foi 1,13% (Tabela3) para estimar o

tempo entre as chegadas. Portanto, para que isso no ocorra o

tempo de processamento.

planejamento do carregamento deve ser readequado de tal forma

a diminuir o intervalo de tempo entre as chegadas de caminhes,

3.1 Anlise de sensibilidade que atualmente apresenta mdia de 17,2minutos e mximo

O experimento de anlise de sensibilidade empregando o de 70,0minutos. Portanto, de acordo com o experimento de

modelo ao serem modificadas as velocidades de processamento anlise de sensibilidade realizado, a velocidade de processamento

das linhas de processamento em 7000, 8000 e 9000 frangos por adequada 8000 frangos h1 em cada uma das linhas, o que

hora, levou determinao dos seguintes intervalos de confiana corresponde para o sistema real modelado o processamento

em nvel de probabilidade de 99% para a varivel tempo de de 24000 frangos por hora. Isto se deve ao menor valor e

processamento: 8,69 0,63; 7,86 0,94; e 7,86 1,83horas, variabilidade do tempo de processamento, consequentemente

respectivamente. Melhor visualizao destes intervalos de maior eficincia no uso da estrutura, equipamentos e mo de

confiana representada na Figura2. obra associados s operaes de abate.

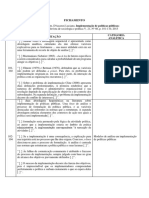

Tabela 1. Valores obtidos do sistema real e gerados pelo modelo ao ser simulado o turno 1.

Variveis Valores do sistema real Intervalos de confiana para os Erro mdio estimado Valor percentual

valores gerados pelo modelo do erro mdio (%)

Tempo de processamento (horas) 7,10 7,21 0,99 0,05 0,74

Peso vivo total (kg) 241.954,24 243.206,60 6.743,79 626,18 0,26

Peso vivo aproveitado (kg) 243.846,00 242.112,17 6.713,44 866,91 0,36

Peso subproduto (kg) 53.874,00 53.991,01 1.497,09 58,50 0,11

Peso da total produo (kg) 186.830,00 188.121,15 5.216,34 645,57 0,35

Peso de frango inteiro (kg) 162.123,00 161.784,20 4.486,06 169,40 0,10

Peso total dos cortes (kg) 26.133,00 26.336,96 730,29 101,98 0,39

Tabela 2. Valores obtidos do sistema real e gerados pelo modelo ao ser simulado o turno 2.

Variveis Valores do sistema real Intervalos de confiana para os Erro mdio estimado Valor percentual

valores gerados pelo modelo do erro mdio (%)

Tempo de processamento (horas) 7,50 7,51 0,35 0,005 0,06

Peso vivo total (kg) 234.721,62 231.859,12 5.564,04 1431,24 0,61

Peso vivo aproveitado (kg) 231.233,00 230.815,76 5.538,99 208,62 0,09

Peso subproduto (kg) 52.121,00 51.471,91 1.235,19 324,54 0,62

Peso da total produo (kg) 181.245,00 179.343,85 4.303,80 950,57 0,52

Peso de frango inteiro (kg) 153.879,00 154.235,71 3.701,27 178,35 0,12

Peso total dos cortes (kg) 25.122,00 25.108,13 602,53 6,93 0,03

Tabela 3. Valores obtidos do sistema real e gerados pelo modelo ao ser simulado o turno 3.

Variveis Valores do sistema real Intervalos de confiana para os Erro mdio estimado Valor percentual

valores gerados pelo modelo do erro mdio (%)

Tempo de processamento (h) 6,15 6,29 0,38 0,07 1,13

Peso vivo total (kg) 201.686,58 199.518,84 6.524,86 1083,87 0,54

Peso vivo aproveitado (kg) 201.172,00 198.640,95 6.496,14 1265,52 0,63

Peso subproduto (kg) 44.321,00 44.296,93 1.448,63 12,03 0,03

Peso da total produo (kg) 156.787,00 154.344,02 5.047,50 1221,48 0,78

Peso de frango inteiro (kg) 134.565,00 132.735,85 4.340,85 914,57 0,68

Peso total dos cortes (kg) 21.980,00 21.608,15 706,65 185,92 0,85

308 Cinc. Tecnol. Aliment., Campinas, 29(2): 305-309, abr.-jun. 2009

Ebert; Silva; Vilas Boas

nmero maior faz o sistema operar com instabilidade, gerando

ora perodo de ociosidade, ora de alta eficincia.

9

Tempo de processamento (h)

Referncias bibliogrficas

. FERNANDES, C. A.etal. Simulao da dinmica operacional de

8 uma linha industrial de abate de sunos. Cincia Tecnologia de

Alimentos, v. 26, n. 1, 2006.

PARDI, M. C.etal. Cincia Higiene e Tecnologia da Carne. Goinia:

Editora da UFG, 1996. V. 1.

7 PARDI, M. C.etal. Cincia Higiene e Tecnologia da Carne. Goinia:

Editora da UFG, 1996. V. 2.

KAUFFMAN, R. G.; MARSH, B. B. Quality characteristics of muscle

7000 8000 9000

as a food. In: PRICE, J. F.; SCHWEIGERT, B. S. (Eds.). The science

Velocidade de processamento (frangos h1) of meat and meat products. Westport: Food & Nutrition Press,

Inc., 1987.

Figura 2. Grfico boxplot para a varivel tempo de processamento ao

serem alteradas as velocidades de processamento. LAW, A. M.; KELTON, W. D. Simulation modeling & analysis. New

York: McGraw Hill Inc., 1991.

MELLO, A. J. R. A dinmica inovativa na indstria de frangos na dcada

de 90. 2001. Dissertao (Mestrado em Engenharia de Produo)

4 Concluses Universidade Federal do Rio de Janeiro, Rio de Janeiro.

O modelo implementado apresenta as seguintes restries: NORTHCUTT, J. K.; FOEGEDING, E. A.; EDENS, F. W. Water-holding

1)simula um turno por vez; e 2) o matadouro deve ter no mximo properties of thermally preconditioned chicken breast and leg meat.

trs linhas de processamento. Georgia. Poultry Science, v. 73, n. 2, p. 308-316, 1994.

De acordo com os resultados das anlises realizadas para PINOTTI, R. N.; PAULILLO, L. F. O. A estruturao da rede de empresas

processadoras de aves no Estado de Santa Catarina: governana

sua validao, conclui-se que o modelo aplicvel para simular

contratual e dependncia de recursos. Gesto & Produo, v. 13,

a dinmica operacional de linhas industriais de abate de frangos, n. 1, 2006.

especificamente na previso das seguintes variveis: i) tempo de

RIVERA, J. Modeling With EXTEND. In: WINTER SIMULATION

processamento; ii) peso vivo total; iii) peso vivo aproveitado;

CONFERENCE, 1997, Atlanta, Georgia. Proceedings... New York:

iv) peso de subproduto; v)peso da produo total; vi) peso do Association of Computer, 1997. p. 674-676.

frango inteiro; e vii) peso total de cortes.

SILVA, L. C. Stochastic simulation of the dynamic behavior of grain

Por meio do experimento de anlise de sensibilidade conduzido, storage facilities. 2002. 104 p. Tese (Doutorado em Engenharia

foi demonstrado que a condio tima de funcionamento do Agrcola) Universidade Federal de Viosa, Viosa.

matadouro a de 24000 abates de frangos por hora. Quantidade WINSTON, W. L. Operations research: applications and algorithms.

menor causa aumento do tempo de processamento, enquanto Belmont: Wadsworth Publishing Company, 1994. p. 11831225.

Cinc. Tecnol. Aliment., Campinas, 29(2): 305-309, abr.-jun. 2009 309

You might also like

- Química AlimentosDocument29 pagesQuímica AlimentosLuciano ReskNo ratings yet

- Berenice RosanildaDocument3 pagesBerenice RosanildaMarceloMatiasNo ratings yet

- 00-Projetos, Gestão, Apostila-SEMADDocument100 pages00-Projetos, Gestão, Apostila-SEMADLuciano ReskNo ratings yet

- Controle de Estoques, Definições e ProjetoDocument3 pagesControle de Estoques, Definições e ProjetoLuciano ReskNo ratings yet

- Procedimentos Comerciais NPO-003Document7 pagesProcedimentos Comerciais NPO-003Luciano Resk50% (2)

- Processo Ferramentaria TartarugaDocument1 pageProcesso Ferramentaria TartarugaLuciano ReskNo ratings yet

- Plano de Negócio, Roteiro de Entrevista, Perguntas-121008Document1 pagePlano de Negócio, Roteiro de Entrevista, Perguntas-121008Luciano ReskNo ratings yet

- Custos Da QualidadeDocument4 pagesCustos Da QualidadeLuciano ReskNo ratings yet

- GMD - Gerenciamento Matricial de DespesasDocument7 pagesGMD - Gerenciamento Matricial de DespesasLuciano ReskNo ratings yet

- Procedimentos Contagem Física EstoquesDocument6 pagesProcedimentos Contagem Física EstoquesLuciano ReskNo ratings yet

- Política de Vendas BenchmarkingDocument4 pagesPolítica de Vendas BenchmarkingLuciano ReskNo ratings yet

- Custos - Conceitos Financeiros PDFDocument2 pagesCustos - Conceitos Financeiros PDFEverton PaesNo ratings yet

- Microeconomia CustosDocument37 pagesMicroeconomia CustosGoverno Distrito de NacalaNo ratings yet

- CustosDocument8 pagesCustosClaudia ToniatoNo ratings yet

- Custos IndustriaisDocument28 pagesCustos IndustriaisLuciano ReskNo ratings yet

- Montagem cadeira rodas cães passo passoDocument3 pagesMontagem cadeira rodas cães passo passoDaisy MeloNo ratings yet

- Custos. Atividades de Serviços PE, GerenciamentoDocument21 pagesCustos. Atividades de Serviços PE, GerenciamentoLuciano ReskNo ratings yet

- Controle de Estoques, Definições e ProjetoDocument3 pagesControle de Estoques, Definições e ProjetoLuciano ReskNo ratings yet

- CORTES ESPECIAIS DE SUÍNO RESFRIADODocument20 pagesCORTES ESPECIAIS DE SUÍNO RESFRIADOLuciano ReskNo ratings yet

- GMD - Gerenciamento Matricial de DespesasDocument7 pagesGMD - Gerenciamento Matricial de DespesasLuciano ReskNo ratings yet

- Contabilidade, EBITDA Na PráticaDocument9 pagesContabilidade, EBITDA Na PráticaLuciano ReskNo ratings yet

- Controle de Estoques, Definições e ProjetoDocument3 pagesControle de Estoques, Definições e ProjetoLuciano ReskNo ratings yet

- GUIA ISO 14001 - 2015 - tcm19-85034Document16 pagesGUIA ISO 14001 - 2015 - tcm19-85034ehbeckmanNo ratings yet

- FrigorificosDocument88 pagesFrigorificosLucilaine de AssumpçãoNo ratings yet

- Abate, PFMEA 1413 4152 EsaDocument8 pagesAbate, PFMEA 1413 4152 EsaLuciano ReskNo ratings yet

- Ouro, Minério de Galena, ExtraçãoDocument3 pagesOuro, Minério de Galena, ExtraçãoLuciano ReskNo ratings yet

- Linguiças e Salames, Preparo, Guia Rápido-130801123953Document82 pagesLinguiças e Salames, Preparo, Guia Rápido-130801123953Luciano Resk100% (1)

- Calcário, ArmazenamentoDocument3 pagesCalcário, ArmazenamentoLuciano ReskNo ratings yet

- SL Os MetaisDocument24 pagesSL Os MetaisFernando Michelon MarquesNo ratings yet

- 2-Os Instrumentos Logicos Do PensamentoDocument14 pages2-Os Instrumentos Logicos Do PensamentoPablo PlínioNo ratings yet

- Apostila Manutencao e Operacao de Transformadores Jul 00 PDFDocument153 pagesApostila Manutencao e Operacao de Transformadores Jul 00 PDFEnzio Jorge Ricardo100% (3)

- Soluções (Curvas de SolubilidadeDocument38 pagesSoluções (Curvas de SolubilidadeGleisonNo ratings yet

- Espaço Visual Da CidadeDocument9 pagesEspaço Visual Da CidadeAntonio Leandro BarrosNo ratings yet

- 2 Avaliação Fisica 1 Ano Medio - Prof. FernandoDocument4 pages2 Avaliação Fisica 1 Ano Medio - Prof. FernandoEliardo SoaresNo ratings yet

- Roteiro Prático para Dosagem Dos Concretos EstruturaisDocument13 pagesRoteiro Prático para Dosagem Dos Concretos EstruturaisValdson PereiraNo ratings yet

- ICF1 AD1 GABA 2018 1 - v2Document10 pagesICF1 AD1 GABA 2018 1 - v2Wagner MoreiraNo ratings yet

- TRAB. ESTATISTICA (Recuperado)Document20 pagesTRAB. ESTATISTICA (Recuperado)Santiago Pedro AlbertoNo ratings yet

- A Apresentação ProbabilidadeDocument21 pagesA Apresentação ProbabilidadeEvelly MesquittaNo ratings yet

- Hidrost Tica PMTDocument19 pagesHidrost Tica PMTXablauPaizãoNo ratings yet

- Revisão Dist - Prob. Binomial NormalDocument1 pageRevisão Dist - Prob. Binomial NormalReydner PaulaNo ratings yet

- Desenvolvimento do conhecimento lógico-matemático na criança segundo Piaget e KamiiDocument6 pagesDesenvolvimento do conhecimento lógico-matemático na criança segundo Piaget e Kamiifamcanguru100% (1)

- Dilatação Térmica LinearDocument10 pagesDilatação Térmica LinearHebert FerrazNo ratings yet

- Anexo C2Document46 pagesAnexo C2GerderNo ratings yet

- Matematica Funcoes Funcao CompostaDocument12 pagesMatematica Funcoes Funcao CompostaNadson JorgeNo ratings yet

- Normas de TCC Fatec Zona LesteDocument30 pagesNormas de TCC Fatec Zona Lesteausto01No ratings yet

- Fundamentos Robótica MecatrônicaDocument10 pagesFundamentos Robótica MecatrônicaFelipe Viveiros da RochaNo ratings yet

- Atividade de Matemática sobre Sistema de Numeração DecimalDocument12 pagesAtividade de Matemática sobre Sistema de Numeração DecimalGiovanna OliveiraNo ratings yet

- Provas Matem Tica ANTIGO 20211 APX3xlsx APs - vqvrlf6p9869gnf11062021Document1 pageProvas Matem Tica ANTIGO 20211 APX3xlsx APs - vqvrlf6p9869gnf11062021Jakson de almeidaNo ratings yet

- 4 Lista de Exercícios Elementos Mecanica Clássica - MUVDocument3 pages4 Lista de Exercícios Elementos Mecanica Clássica - MUVJorge PINTO GRANDENo ratings yet

- Fichamento - Implementação de Políticas PúblicasDocument2 pagesFichamento - Implementação de Políticas PúblicasMarco AndradeNo ratings yet

- Conjuntos Numéricos: União, Intersecção e DiferençaDocument6 pagesConjuntos Numéricos: União, Intersecção e DiferençaEric SpaniolNo ratings yet

- Adição e Subtração de Notação Científica - Brasil EscolaDocument1 pageAdição e Subtração de Notação Científica - Brasil EscolaBruna Balhestero DucaNo ratings yet

- Mecânica Técnica e Resistência Dos Materiais 1MN Aulas 06 e 07 - Tensão, Alongamento e DeformaçãoDocument33 pagesMecânica Técnica e Resistência Dos Materiais 1MN Aulas 06 e 07 - Tensão, Alongamento e DeformaçãoVinicius Cunha100% (2)

- II Lista Física C - 2012Document2 pagesII Lista Física C - 2012Robson CavalcanteNo ratings yet

- Integração por SubstituiçãoDocument28 pagesIntegração por SubstituiçãoCarlos LucasNo ratings yet

- Teoria da membrana e análise de tensões em estruturas de concreto armadoDocument108 pagesTeoria da membrana e análise de tensões em estruturas de concreto armadoMoacyr Salles NetoNo ratings yet

- Hidráulica - Resumo Teórico e Exercícios ResolvidosDocument69 pagesHidráulica - Resumo Teórico e Exercícios ResolvidosAfonso Celso Siqueira Silva50% (2)

- Teorema de Tales Divisão de SegmentosDocument13 pagesTeorema de Tales Divisão de SegmentosKamilla Borges AlmeidaNo ratings yet

- Relatório experimental valida lei de Boyle-MariotteDocument14 pagesRelatório experimental valida lei de Boyle-MariotteVinícius SilvaNo ratings yet