Professional Documents

Culture Documents

Buenas Practicas Cementera

Uploaded by

Hélar Fernando Haya DonayreCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Buenas Practicas Cementera

Uploaded by

Hélar Fernando Haya DonayreCopyright:

Available Formats

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

11. Caso 1: Seguridad Vial Página: 1 de 12

11. Caso 1:

Seguridad Vial

11.1. Introducción al caso.

11.1.1. Aspectos técnicos.

La circulación en el conjunto de la fábrica se considera habitualmente como una actividad auxiliar

y de difícil dominio debido a la variedad y cantidad de desplazamientos de vehículos, maquinaria

y personas.

La circulación en la empresa puede definirse como el conjunto de desplazamientos de personas,

medios de transporte, materias primas y productos en el interior y exterior de edificios. En definitiva:

• Entradas y salidas de trabajadores y visitantes.

• Entrada en fábrica de materias primas y cualquier producto necesario para la fabricación.

• Entrada de productos necesarios para el funcionamiento de la empresa (administración, reparación…).

• Salida del producto terminado tanto a granel como ensacado.

• Desplazamiento de personal por el interior de la fábrica para realizar las labores propias de su pues-

to de trabajo, reparación, vigilancia …

• Desplazamientos del personal hacia los vestuarios, lavabos, enfermería, comedor…

La rentabilidad de la empresa está estrechamente ligada a la correcta gestión de los desplazamien-

tos, sea en términos de beneficios (tiempo, número de operarios…) o de costes directos o indirectos

(accidentes, mercancías perdidas, coste de las reparaciones, desorganización de servicios, conflic-

tos sociales…).

Un estudio realizado por el World Business Council for Sustenable Development entre los años 2000

y 2003 revela que el 79% de todas las fatalidades derivan de tres causas principales:

Las siguientes imágenes tratan de ilustrar los riesgos relacionados con la circulación que existen en

una fábrica de cemento.

Página 151 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

11. Caso 1: Seguridad Vial Página: 2 de 12

Figura 11. 1. Camioneta arrollada por dumper

El principal problema al que nos enfrentamos está en el origen de las fábricas. Por lo general, son ins-

talaciones muy antiguas, en las cuales no estaba previsto un intenso movimiento de maquinaria y vehí-

culos como existe actualmente.

El sector cementero en su esfuerzo continuo para aumentar la seguridad, no ha olvidado la importancia

de la mejora en la circulación. Es por ello que se están realizando fuertes inversiones en el acondi-

cionamiento de las instalaciones, así como en la formación del personal tanto propio como contra-

tado, con el fin de que la circulación en las fábricas sea lo más segura posible.

11.1.2. Consecuencias para la salud.

Los accidentes relacionados con la circulación se caracterizan por ser de índole muy variada, desde

el resbalón sufrido por un trabajador al dirigirse a su puesto de trabajo, hasta el caso más grave del

atropello de un trabajador por un vehículo.

Las patologías que padecen los trabajadores, así como las partes del cuerpo afectadas, como con-

secuencia de los accidentes relacionados con la circulación aparecen reflejadas en la siguiente tabla:

PATOLOGÍAS PARTES DEL CUERPO AFECTADAS

Golpes Miembros superiores e inferiores

Torceduras Cráneo

Esguinces Cuello

Fracturas Tórax y espalda

Hemorragias Órganos internos

Fallecimiento

La variabilidad de las patologías padecidas por los trabajadores como consecuencia de los accidentes

relacionados con la circulación influye directamente en la duración de las bajas.

Página 152 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

11. Caso 1: Seguridad Vial Página: 3 de 12

11.1.3. Marco social.

Todas las actuaciones que se están llevando a cabo para la mejora de la circulación en las fábricas

se consultan con los delegados de prevención. En la medida que suponen un aumento de la segu-

ridad son bien recibidas por los trabajadores de las fábricas (tanto propios como contratados).

Cuando una nueva medida comienza a funcionar, como es el caso de badenes o ropa de trabajo de

alta visibilidad, siempre existen leves reticencias y oposición al cambio. Con el paso del tiempo los

trabajadores no solo las aceptan sino que se involucran para mejorarlas.

11.1.4. Marco jurídico.

No existe ninguna legislación específica de circulación en el interior de las fábricas. En todas las fábri-

cas se exige el cumplimiento del Código de Circulación y en muchas instalaciones se ha desarrolla-

do una normativa de circulación interna para conductores clientes.

11.2. Riesgos teóricos asociados al caso.

Los riesgos a los que se enfrentan los trabajadores relacionados con la circulación son principalmente:

■ Caídas al mismo nivel ■ Colisión entre vehículos ■ Atropello

11.3. Alternativas y ejemplos de Buenas Prácticas.

11.3.1. Alternativas planteadas.

Una de las herramientas para poder gestionar adecuadamente la circulación en la fábrica consiste en

identificar los diferentes parámetros (técnicos, arquitectónicos, funcionales, organizacionales) que la

determinan, para seguidamente elegir aquellos sobre los cuales se puede actuar.

Fabricación - Otros

OBJETIVO Separar

Vehículos - Personas

Tabla 11. 1. Actividades de circulación en fábrica

FABRICACIÓN OTROS

VEHÍCULOS • Carga clientes • Visitas

• Transportes internos • Acceso personal fábrica

• Mantenimiento y producción

• Descarga proveedores

PERSONAS • Rondas de vigilancia • Acceso y zonas sociales

• Accesos a maquinaria (vestuarios, comedor…)

• Visitas

La circulación, según la situación de cada empresa, puede ser abordada según dos posibilidades:

• Fábrica en nueva construcción o con proyecto de ampliación

• Fábrica en funcionamiento

Página 153 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

11. Caso 1: Seguridad Vial Página: 4 de 12

Figura 11. 2. Fábrica en proceso de ampliación Figura 11. 3. Fábrica en funcionamiento

Las medidas de señalización (horizontales, verticales) se consideran imprescindibles para poder ges-

tionar correctamente la circulación y, de esta manera, garantizar la seguridad, en el interior de las ins-

talaciones. Se utilizan conformes al Código de Circulación y se adaptan a las características de la plan-

ta. Es necesario emplearlas con rigor y sin excesos para aumentar su fuerza de convicción y la

capacidad de producir una reacción en las personas a las que van destinadas.

Figura 11. 4. Medidas de señalización

El acceso de camiones en las fábricas de cemento es constante. En ocasiones pueden circular a velo-

cidades indebidas por las instalaciones, por ello, y para aumentar la eficacia de las señales de velo-

cidad, se ha planteado la construcción de badenes en diversos puntos de las plantas.

Históricamente muchos de los atropellos producidos en fábricas de cemento se han producido por-

que el conductor del vehículo no ha visto al trabajador. Con el objeto de eliminar o reducir este ries-

go se ha planteado que los trabajadores lleven ropa de alta visibilidad.

11.3.2. Ejemplos de Buenas Prácticas.

Para ilustrar el caso de una fábrica en nueva construcción o con un proyecto de ampliación se ha toma-

do como ejemplo las labores de ampliación y mejora que se están llevando a cabo en la fábrica de

Málaga de la empresa Sociedad Financiera y Minera S.A.

Página 154 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

11. Caso 1: Seguridad Vial Página: 5 de 12

La situación inicial de la planta se caracterizaba por la siguientes cuestiones:

• Se observa, que en el diseño original, el acceso a fábrica era único tanto para personal como para

camiones.

• Los aparcamientos estaban muy alejados del acceso y la gran mayoría de los trabajadores no los

empleaban, estacionando el vehículo en el interior de las instalaciones.

• El personal que se dirigía a las oficinas tenía que recorrer toda la fábrica a pie para poder llegar

a su puesto de trabajo.

• Los camiones que iban a cargar recorrían la fábrica en un único sentido, el contrario al de las agu-

jas del reloj (marcado por la flecha roja). Esta era una buena medida, sin embargo mantenía el ries-

go de personas circulando continuamente por la zona de paso de los camiones.

Figura 11.5. Fábrica antes del proyecto de ampliación

En el proyecto de ampliación de la fábrica de Málaga se ha tenido en cuenta la importancia de la cir-

culación y por ello se han realizado las siguientes actuaciones:

• Se ha duplicado el acceso, de manera que los trabajadores entren por un acceso y los camio-

nes, por otro. Con ello se ha conseguido que haya un menor número de personas próximas a los

camiones.

• Se ha realizado un aparcamiento exterior para camiones, con ello se consigue que las esperas para

cargar se realicen fuera de la fábrica.

• El acceso del personal se encuentra junto a la zona de aparcamiento cubierto, ningún vehículo no

autorizado podrá entrar en las instalaciones. Los vestuarios y las oficinas se encuentran junto al par-

king cubierto y acceso a la planta. Con todas estas medidas se ha cumplido el objetivo de sepa-

rar la fábrica de otras instalaciones y los vehículos de las personas.

Página 155 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

11. Caso 1: Seguridad Vial Página: 6 de 12

Figura 11.6. Fábrica tras el proyecto de ampliación

En el caso de fábricas existentes y de igual forma para las fábricas remodeladas se han adoptado las

siguientes medidas:

• Control de accesos.

• Ropa de trabajo de alta visibilidad.

• Badenes.

• Señalización vertical y horizontal.

• Sentidos únicos de circulación.

• Aceras.

• Pasos de peatones.

• Pintado de zonas de acceso peatonal.

• Normas de circulación internas.

Fig 11. 7. Control de accesos

Fig 11. 8. Ropa de trabajo

de alta visibilidad Fig 11. 9. Badenes Fig 11. 10. Aceras

Página 156 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

11. Caso 1: Seguridad Vial Página: 7 de 12

Fig 11. 11. Sentidos únicos de circulación Fig 11. 12. Señalización vertical

Es importante destacar que todas las empresas cementeras están de acuerdo en que el badén que

obtiene mejores resultados en la reducción de velocidad de los vehículos es el plano y alargado, ya

que todos ellos coinciden en que la única forma de pasarlo es hacerlo lentamente.

La señalización vertical es muy importante pero hay que tener cuidado con ella, ya que el polvo pre-

sente en la fábrica puede acumularse, haciendo que sea menos visible.

11.3.3. Valoración y seguimiento.

El control se hace de la siguiente manera:

• En caso de que un conductor de una empresa cliente incumpla las normas se le sancionará pro-

hibiéndole la entrada a la planta durante varios días.

• Una vez al año se pondrá un vigilante con el fin de recordar a los camioneros las normas de cir-

culación en la fábrica.

• Control riguroso de acceso. Ningún vehículo podrá entrar sin tener una autorización previa.

• Los trabajadores tienen la obligación de emplear las aceras en las zonas existentes, así como de

circular por las zonas delimitadas.

Para que las medidas implantadas funcionen es imprescindible un compromiso completo de la direc-

ción de fábrica así como del departamento comercial.

Página 157 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

11. Caso 1: Seguridad Vial Página: 9 de 12

Guía de Buenas Prácticas en Prevención de Riesgos Laborales en el Sector Cementero Español

11.4. Ficha Resumen

Caso 1: Seguridad Vial

DESCRIPCIÓN DE LOS TRABAJOS

La circulación en el conjunto de la fábrica se considera habitualmente una actividad auxiliar, de difí-

cil dominio debido a la variedad y cantidad de desplazamientos de vehículos, maquinaria y personas.

La circulación en la empresa puede ser definida como el conjunto de desplazamientos de personas,

medios de transporte, materias primas y productos en el interior y exterior de edificios. En definitiva:

• Entradas y salidas de trabajadores y visitantes.

• Entrada en fábrica de materias primas y cualquier producto necesario para la fabricación.

• Entrada de productos necesarios para el funcionamiento de la empresa (administración, repara-

ción…)

• Salida del producto terminado tanto a granel como ensacado.

• Desplazamiento de personal por el interior de la fábrica para realizar las labores propias de su pues-

to de trabajo, reparación, vigilancia …

• Desplazamientos del personal hacia los vestuarios, lavabos, enfermería, comedor…

Sentidos únicos de Ropa de trabajo Aceras

circulación de alta visibilidad

El principal problema al que nos enfrentamos está en el origen de las fábricas. Por lo general son ins-

talaciones muy antiguas, en las cuales no estaba previsto un intenso movimiento de maquinaria y vehí-

culos como existe actualmente.

El sector cementero en su esfuerzo continuo para aumentar la seguridad, no ha olvidado la importancia

de la mejora en la circulación. Es por ello que se están realizando fuertes inversiones en acondicio-

namiento de las instalaciones, así como en la formación del personal tanto propio como contratado

con el fin de que la circulación en las fábricas sea lo más segura posible.

Página 159 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

11. Caso 1: Seguridad Vial Página: 10 de 12

EJEMPLO DE BUENAS PRÁCTICAS DE SEGURIDAD Y SALUD

En el proyecto de ampliación de una fábrica hay que tener en cuenta la importancia de la circulación

intentando realizar las siguientes actuaciones:

➜ Duplicar los accesos. Con ello se ha conseguido que haya un menor número de personas próximas

a los camiones.

➜ Realización de aparcamiento exterior para camiones para que las esperas para cargar se realicen

fuera de la fábrica.

➜ El acceso del personal se encuentrea junto a la zona de aparcamiento cubierto, para que ningún

vehículo no autorizado pueda entrar en las instalaciones.

Fábrica tras el proyecto de ampliación

En el caso de fábricas existentes y de igual forma para las fábricas remodeladas se han adoptado las

siguientes medidas:

➜ Control de accesos

➜ Ropa de trabajo reflectante

➜ Badenes

➜ Señalización vertical y horizontal

➜ Sentidos únicos de circulación

➜ Aceras

➜ Pasos de peatones

➜ Pintado de zonas de acceso peatonal

➜ Normas de circulación internas

Control de accesos

Página 160 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

11. Caso 1: Seguridad Vial Página: 11 de 12

Guía de Buenas Prácticas en Prevención de Riesgos Laborales en el Sector Cementero Español

11.4. Ficha de Adaptación de Contenidos al Centro de Trabajo

Caso 1: Seguridad Vial

Nombre de empresa:

Fábrica:

Procedimiento de trabajo en la fábrica

Identificación de los principales riesgos asociados al caso en la fábrica

Página 161 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

11. Caso 1: Seguridad Vial Página: 12 de 12

Aplicación de buenas prácticas:

Acciones Posibles soluciones alternativas Previsión de Resultados

Control y seguimiento

Página 162 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 1 de 12

12. Caso 2:

Cargues de Cemento a Granel

12.1. Introducción al caso.

12.1.1. Aspectos técnicos.

El objetivo comercial de una fábrica de cemento es la venta del producto elaborado. El cemento se puede

vender ensacado o a granel, cargado en camiones cisterna. Esta Guía de Buenas Prácticas va a ana-

lizar en profundidad la modalidad de venta de cemento a granel ya que en los últimos años se ha cons-

tatado que el momento de carga de cemento es un factor de riesgo calificado como muy alto por las

empresas del sector. En este caso práctico, Cementos Cosmos aporta su experiencia en el tema.

Para poder cargar el cemento el trabajador ha de subirse necesariamente a la cisterna del camión para

proceder a la apertura de las tapas. Las cisternas tienen una altura media de cuatro metros y, por lo

general, no disponen de protección perimetral. Estos son dos de los problemas más importantes que

debemos afrontar.

Figura 11. 1. Silos de cemento a granel

Figura 12. 2. Camión cisterna para

transporte de cemento a granel

A estos riesgos hay que añadir las escasas medidas de seguridad de los camiones cisterna. Estos

camiones, por lo general, disponen de accesos a través de escalas a la parte superior del camión,

donde se encuentran las tapas para el llenado. Los problemas anteriores se agravan en el caso de con-

diciones climatológicas adversas como pueden ser la lluvia y el hielo.

El cargue de cemento comprende todo el proceso desde que el camión entra en las instalaciones hasta

que abandona las mismas con el producto cargado

De la problemática expuesta y del análisis de los accidentes e incidentes producidos en los cargues,

así como del estudio exhaustivo del proceso y las condiciones en las que se venía realizando la ope-

Página 163 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 2 de 12

Figura 12. 3.

Accesos a camión cisterna

Figura 12. 4. Camión accediendo a las instalaciones

ración de carga, Cementos Cosmos se plantea la

necesidad de abordar una solución a esta preo-

cupante situación de riesgo.

Teniendo en cuenta que la expedición de cemen-

to a granel supone un alto porcentaje de las sali-

das de cemento de una fábrica o instalación de

expedición, y dadas las condiciones en que se

realiza, esto supone una elevada exposición a una

situación de riesgo. Los estudios estadísticos

demuestran que las acciones inseguras acaban

con un accidente grave o mortal.

En la realización de los cargues de cemento se ha

observado que existen una serie de riesgos que es

necesario evitar y que se ilustran en las siguientes Figura 12. 5. Pirámide de accidentes

Figuras.

En la Figura 12. 7 se observa como el trabajador se encuentra dentro de las instalaciones y no dis-

pone de los EPI’s obligatorios. La figura 12. 6 muestra el riesgo que existe al realizar la apertura de

la tapa de la cisterna.

Figura 12. 6. Figura 12. 7. Incumplimiento

Riesgo apertura de las tapas normas de seguridad

Página 164 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 3 de 12

12.1.2. Consecuencias para la salud.

Los accidentes relacionados con el cargue de graneles se caracterizan por su elevada gravedad ya

que son trabajos que se realizan en altura.

Las patologías que padecen los trabajadores, así como las partes del cuerpo afectadas, como con-

secuencia de los accidentes relacionados con esta actividad se pueden resumir en:

PATOLOGÍAS PARTES DEL CUERPO AFECTADAS

Fracturas Cráneo

Luxaciones Cuello

Esguinces Miembros superiores e inferiores

Torceduras Tórax y espalda

Distensiones Órganos internos

Fallecimiento

La variabilidad de las estas dolencias padecidas por los trabajadores como consecuencia de los acci-

dentes relacionados con la carga de material sin ensacar influye directamente en la duración de las bajas.

12.1.3. Marco social.

La gravedad de las consecuencias de un accidente que se ha producido en el cargue de granel es un

asunto que provoca una gran preocupación tanto a la empresa como a los trabajadores.

El mayor problema radica en el incumplimiento por parte de los transportistas (principalmente aque-

llos que no pertenecen a la empresa) de las medidas de seguridad existentes en esta tarea.

La empresa, consciente de la necesidad de mejora de la seguridad en el cargue de graneles, ha toma-

do medidas que han permitido reducir la probabilidad de un accidente de forma drástica.

12.1.4 Marco jurídico

El cargue de graneles es un proceso de gran complejidad desde el punto de vista legal. La solución apli-

cada está afectada fundamentalmente por Reales Decretos tanto generales como de diseño y fabricación.

■ Diseño y fabricación:

• RD 1435/1992

• RD 56/1995

LE AFECTAN

■ Disposiciones generales:

PRINCIPALMENTE

• RD 486/1997

• RD 773/1997

• RD 1215/1997

Página 165 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 4 de 12

12.2. Riesgos teóricos asociados al caso.

Tanto los trabajadores propios como los contratados se encuentran sometidos a una serie de riesgos

cuando van a realizar el cargue:

■ Caídas a distinto nivel

■ Caídas al mismo nivel

■ Desplazamiento involuntario del vehículo

■ Golpes, choques o atrapamientos del operario contra objetos fijos o móviles

■ Caídas de materiales sobre personas y/o bienes

12.3. Alternativas y ejemplos de Buenas Prácticas.

12.3.1. Alternativas planteadas.

Conscientes de la problemática existente en el cargue de graneles y con el objetivo de encontrar la

mejor solución posible, se realizaron visitas a instalaciones como fábricas de pienso y transformadoras

de leche en las que el producto, al igual que el cemento, se carga en cisternas.

Tras descartar opciones por su difícil aplicación en el sector cementero las posibles alternativas que-

daron reducidas a dos:

• Colocación de líneas de vida.

• Instalación en el silo de una plataforma diseñada específicamente para el cargue en cisterna.

Página 166 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 5 de 12

Figura 12. 8. Línea de vida en un cargue

Figura 12. 9. Plataforma bajo silo de cemento para carga de cisternas

Figura 12. 10. Figura 12. 11.

Plataforma previa al montaje Alternativa de barandillas móviles

12.3.2. Ejemplos de Buenas Prácticas.

De las dos posibles alternativas planteadas anteriormente, se ha decidido implementar la colocación

de plataformas específicamente diseñadas para la realización del cargue de cemento a granel.

Ello se debe a que se ha primado la protección colectiva frente a la individual.

Página 167 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 6 de 12

La medida aplicada ha permitido reducir la labor de vigilancia que venía realizando la empresa ya que

la propia plataforma dispone de mecanismos que impiden la realización de tareas si no se han cum-

plido una serie de medidas de seguridad. La utilización de sistemas como la línea de vida se descartó

al existir problemas que garantizaran su uso.

Figura 12. 12. Detalle de la plataforma

La plataforma evita el empleo de equipos auxiliares para las labores de mantenimiento y ofrece una

protección continua en todas las operaciones.

Figura 12. 13. Acceso a todas Figura 12. 14.

las tapas de la cisterna Tareas de mantenimiento

Página 168 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 7 de 12

La plataforma cumple con toda la normativa vigente y se le ha realizado el examen CE de tipo.

Figura 12. 15. Cumplimiento de la directiva de máquinas

En algunos casos, con el objeto de instalar la plataforma, ha sido necesario realizar obras de refor-

ma en los silos ya que no disponían de espacio suficiente.

En otros silos ha sido imposible instalar la plataforma por las características constructivas del mismo

y la reducida altura libre, con lo que se ha optado por otras soluciones ya comentadas:

• Instalación de barandillas perimetrales móviles.

• Líneas de vida para eliminar – reducir el riesgo.

12.3.3. Valoración y seguimiento.

La plataforma para realizar el cargue de cemento tiene un coste aproximado de 18.000 €. A ello habría

que añadir los costes de instalación, así como el de las posibles modificaciones que han de realizarse

en el silo para poder acoplar este elemento.

La única forma de cargar cemento, en el caso que exista la plataforma, es empleándola.

La movilidad de esta instalación permite una protección perimetral totalmente segura en todas las tare-

as que se realicen sobre la cisterna.

Figura 12. 16. Adaptación al techo Figura 12. 17. Detalle de

de la cisterna protección perimetral

Para evaluar la efectividad y el coste de mantenimiento de la plataforma se llevó a cabo el montaje

de una versión piloto en un silo de las instalaciones de Cementos Cosmos. La plataforma tuvo gran

acogida entre los trabajadores, ya que además de aumentar su seguridad disminuye el tiempo de carga.

Página 169 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 8 de 12

La experiencia demostró que el coste de mantenimiento de la plataforma es muy bajo en relación con

otras alternativas.

En la evaluación inicial de riesgos el cargue de graneles estaba calificado como una actividad de ries-

go muy alto. Tras la instalación de la plataforma en la mayoría de los silos la actividad ha pasado a

clasificarse de riesgo bajo y controlado.

Página 170 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 9 de 12

Guía de Buenas Prácticas en Prevención de Riesgos Laborales en el Sector Cementero Español

12.4. Ficha Resumen

Caso 2: Cargues de Cemento a Granel

DESCRIPCIÓN DE LOS TRABAJOS

Para poder realizar el cargue de cemento el trabajador ha de subirse necesariamente a la cisterna para

proceder a la apertura de las tapas. Las cisternas tienen una altura media de cuatro metros y, por lo

general, no disponen de protección perimetral. Estos son dos de los problemas más importantes a

los que nos hemos de enfrentar.

Silos de cemento a granel

Camión cisterna para transporte de

cemento a granel

A estos riesgos hay que añadir las escasas medidas de seguridad de los camiones cisterna. Estos

camiones, en general, disponen de accesos a través de escalas a la parte superior, donde se encuen-

tran las tapas para el llenado. Los problemas anteriores se agravan en el caso de condiciones cli-

matológicas adversas como pueden ser la lluvia y el hielo.

El cargue de cemento comprende todo el proceso desde que el camión entra en las instalaciones hasta

que abandona las mismas con el producto cargado

Accesos a camión cisterna Camión accediendo a las instalaciones

Página 171 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 10 de 12

EJEMPLO DE BUENAS PRÁCTICAS DE SEGURIDAD Y SALUD

La aplicación de medidas para la mejora de la seguridad en el cargue de cemento a granel dependerá

de la configuración de cada fábrica.

Tras descartar opciones por su difícil aplicación en el sector cementero las posibles alternativas que-

daron reducidas a dos:

➜ Colocación de líneas de vida.

➜ Instalación en el silo de una plataforma diseñada específicamente para el cargue en cisterna.

Línea de vida en un cargue Plataforma bajo silo de cemento para carga de cisternas

En caso de que la instalación sea viable se recomienda la segunda medida debido a que se ha pri-

mado la protección colectiva frente a la individual.

Página 172 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 11 de 12

Guía de Buenas Prácticas en Prevención de Riesgos Laborales en el Sector Cementero Español

12.5. Ficha de Adaptación de Contenidos al Centro de Trabajo

Caso 2: Cargues de Cemento a Granel

Nombre de empresa:

Fábrica:

Procedimiento de trabajo en la fábrica

Identificación de los principales riesgos asociados al caso en la fábrica

Página 173 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

12. Caso 2: Cargues de Cemento a Granel Página: 12 de 12

Aplicación de buenas prácticas:

Acciones Posibles soluciones alternativas Previsión de Resultados

Control y seguimiento

Página 174 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 1 de 14

13. Caso 3:

Carga y Transporte de Materiales en Cantera

13.1. Introducción al caso.

13.1.1. Aspectos técnicos.

La operación de carga se define como la introducción de materiales en un determinado recinto o área

de confinamiento, generalmente para su transporte o su utilización dentro del proceso productivo. El

material previamente volado será recogido por un equipo móvil para ser vertido, bien en la caja de un

dúmper, bien en la tolva de alimentación directamente.

Figura 13. 1. Carga de material previamente volado

Los equipos móviles encargados de la carga, suelen ser:

• Retroexcavadoras

• Palas cargadoras frontales

Las palas cargadoras, al ser articuladas sobre ruedas, tienen una gran capacidad de traslación. Por

ello pueden cargar los dúmperes y verter en la tolva de alimentación directamente.

Figura 13. 2.

Pala cargadora frontal cargando

material en dumper

Página 175 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 2 de 14

Las retroexcavadoras suelen ir montadas sobre orugas, ello reduce su capacidad de traslación. Sin

embargo no suelen tener problemas a la hora de cargar los dúmperes por la altura a la que levanta

su brazo. Son, además, máquinas versátiles para realizar otros trabajos como hacer rampas, sane-

ar frentes de banco, hacer zanjas, etc.

Figura 13. 3. Retroexcavadora cargando material en dúmper

Se define el transporte de material como el acarreo del mismo desde los frentes de banco o de mate-

rial apilado hasta la tolva de alimentación. Este proceso lo llevan a cabo, por lo general, camiones de

gran tamaño denominados dúmperes. Los datos fundamentales para la carga de estos vehículos son

la altura y la capacidad de su carga.

En la tolva de alimentación se descarga el material de los frentes de tajo, directamente de los dúm-

peres o las palas cargadoras frontales.

Figura 13. 4. Dúmper transportando material Figura 13. 5. Descarga en tolva de alimentación

El sector cementero, conocedor de la necesidad de mejorar la seguridad en todas las tareas del pro-

ceso productivo, ha querido incluir en esta Guía de Buenas Prácticas un caso específico a las labo-

res de carga y transporte de material en cantera.

Página 176 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 3 de 14

Estos trabajos se desempeñan con maquinaria pesada. La utilización de dicha maquinaria conlleva

una serie de riesgos que se hace necesario eliminar-reducir. En la siguiente figura se muestra el esta-

do en que quedó un turismo pick-up tras ser atropellado por un dúmper.

Figura 13. 6.

Vehículo aplastado por dúmper

El personal que realiza las labores de carga y transporte de material en cantera son el palista y el con-

ductor respectivamente. Sus tareas consisten en manejar la maquinaria para formar pilas, recoger el

material previamente volado, cargar camiones y alimentar tolvas de alimentación de material.

13.1.2. Consecuencias para la salud.

Los accidentes relacionados con la carga y transporte de material en cantera suelen ser atropellos,

colisión entre vehículos y vuelco de vehículos.

Las patologías que padecen los trabajadores, así como las partes del cuerpo afectadas, como con-

secuencia de los accidentes relacionados con la carga y transporte de material en cantera aparecen

reflejadas en la tabla siguiente:

PATOLOGÍAS PARTES DEL CUERPO AFECTADAS

Fracturas Cráneo

Luxaciones Cuello

Esguinces Miembros superiores e inferiores

Torceduras Tórax y espalda

Distensiones Órganos internos

Fallecimiento

La variabilidad de las patologías padecidas por los trabajadores como consecuencia de los accidentes

relacionados con la carga y transporte de material en cantera influye directamente en la duración de

las bajas.

Página 177 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 4 de 14

13.1.3. Marco social.

El personal de cantera es conocedor de las medidas de seguridad así como de los procedimientos

de trabajo y está muy concienciado en que la seguridad es prioritaria.

13.1.4. Marco jurídico.

Para realizar las labores de carga y transporte de material en cantera se emplean máquinas y, por lo

tanto, le afectan fundamentalmente los Reales Decretos relativos a maquinaria móvil. Asimismo, en

estos trabajos se ha de cumplir la Ley de Prevención de Riesgos Laborales.

• Ley 31/95

• RD 1389/97

LE AFECTAN • RD 773/97

PRINCIPALMENTE

• RD 1316/89

• RD 1215/97

13.2. Riesgos teóricos asociados al caso.

Los principales riesgos a los que se enfrentan los trabajadores que operan en cantera realizando labo-

res de carga y transporte son:

■ Caída al mismo nivel

■ Caída a distinto nivel

■ Caída o vuelco de la máquina

■ Colisión entre máquinas

■ Caídas al subir o bajar de la máquina

■ Caída de objetos desprendidos

■ Pisadas sobre objetos

■ Golpes atrapamientos y aplastamientos

■ Accidentes causados por visibilidad limitada o deslumbramiento

■ Exposición a temperaturas extremas, polvo, ruido y vibraciones

■ Posturas estáticas

■ Atropellos

■ Aplastamiento por caída de material

■ Proyección de fragmentos

13.3. Alternativas y ejemplos de Buenas Prácticas.

13.3.1. Alternativas planteadas.

Pese a que no hay alternativas a la hora de trabajar en cantera, sí que se pueden tomar una serie de

medidas que van a permitir eliminar – reducir los riesgos presentes en los trabajos de carga y trans-

porte de materiales.

13.3.2. Ejemplos de Buenas Prácticas.

El primer paso que se ha de tomar consiste en la elaboración de una Instrucción Técnica de Seguridad

para la realización de los trabajos de carga y transporte en cantera.

Página 178 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 5 de 14

Estas tareas se realizarán en el lugar y de la manera que indique el Jefe/ Adjunto de Canteras o per-

sona en quien éste delegue. Si se observa algún tipo de peligro se suspenderá el trabajo y se comu-

nicará lo más rápidamente posible al Jefe/ Adjunto de Canteras. En caso de anomalía en frenos, direc-

ción o similar, se parará la labor avisando al Jefe/Adjunto de Cantera.

Antes de la utilización de cualquier máquina, se realizará una inspección de la misma con objeto de

detectar anomalías: estructura, mecanismos, partes operacionales etc.. En caso afirmativo se avisará

inmediatamente al Jefe/Adjunto de Cantera.

Se mantendrá una zona de seguridad alrededor de todas las máquinas, palas y camiones, cuando

estén trabajando. Esta zona de seguridad se puede estimar en unos 30 m. alrededor de la pala,

en la que no podrán permanecer ni vehículo ni persona alguna sin previa autorización del Jefe/Adjunto

de Canteras. Los conductores mantendrán además una velocidad adecuada a las características de

las pistas.

Los vehículos de cantera tendrán siempre prioridad al resto de vehículos.

Siempre que un conductor se baje del vehículo deberá utilizar obligatoriamente el casco y gafas para

el polvo.

Durante las horas de trabajo, los operarios prestarán la atención necesaria a las funciones que rea-

lizan, estando siempre en disposición de recibir la advertencia de cualquier peligro o anomalía que

pudiera producirse.

Antes de ponerse en movimiento o realizar cualquier maniobra se cerciorarán de que no entraña nin-

gún peligro.

Está prohibido terminantemente elevar, y transportar personas en cualquier lugar de palas y camio-

nes que no sea la cabina, siempre y cuando ésta última esté diseñada al efecto y no interfiera con las

maniobras del conductor.

Cuando por cualquier circunstancia un maquinista tenga que bajarse de la máquina en las proximi-

dades del frente, comprobará que las condiciones de seguridad sean las deseables.

Todas las instrucciones escritas reflejadas en las máquinas serán de obligado cumplimiento. Asimismo,

será obligatorio el uso de los medios de protección que disponen las máquinas.

Está prohibido terminantemente pasar por debajo del cazo de las palas cuando está levantado.

Está prohibido permanecer en las inmediaciones de los camiones cuando están basculando o cir-

culando.

En caso de reparación de una pala que requiera tener el cazo levantado, antes de comenzar la misma,

se calzará adecuadamente el cazo de forma que no pueda deslizarse hacia abajo.

Cuando se realice un trabajo debajo de un basculante levantado se colocará el bulón de amarre de

seguridad que a tal efecto dispone la máquina.

Se evitará aproximarse a las cercanías de los bancos por el peligro de deslizamiento y el peso de la

maquinaria.

Se prestará mucha atención en las operaciones que se realicen en las cercanías de las líneas

eléctricas.

Deberá mantenerse una velocidad adecuada de acuerdo con las condiciones de las pistas, pendientes,

capacidad de frenado y limitaciones establecidas.

Cuando se circule detrás de otro vehículo se dejará una distancia de seguridad equivalente a tres veces

la longitud del propio vehículo. En el cruce de vehículos en las pistas se mantendrá al menos una dis-

Página 179 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 6 de 14

tancia de seguridad igual a la del vehículo más próximo. Si no fuese posible uno de los dos cederá

el paso con suficiente antelación y guardando suficiente distancia.

Antes de bascular, el conductor accionará los frenos y quitará la marcha atrás.

La explanada de descarga se conservará libre de obstáculos y las pistas tendrán las dimensiones y

pendientes reglamentarias para el uso de la misma.

Una vez basculada la carga no se emprenderá la marcha hasta que esté completamente bajada la caja.

Para evitar que los camiones se introduzcan en la tolva cuando están descargando la zona de des-

carga dispondrá de un tope.

Figura 13. 7. Tope de seguridad

La descarga estará controlada por un semáforo, de tal forma que cuando la luz sea roja no está per-

mitida la descarga en su interior. El semáforo cambia en función de un nivel máximo de llenado de la

tolva, fijado por un valor de consigna en la sala de control, situado entre el 45 y el 55 % de llenado.

El semáforo pasa a rojo (prohibición de descargar) al alcanzar este valor de consigna, estando en verde

(permiso para descargar) por debajo de este valor.

Se estacionará la maquinaria sobre superficie horizontal en las zonas de aparcamiento previstas, con

los mandos en punto muerto, bloqueados y con el freno de estacionamiento.

Las máquinas dispondrán de mecanismos sonoros y luminosos para informar de que están despla-

zándose marcha atrás. Asimismo en algunas empresas se están instalando cámaras de seguridad en

las máquinas con el fin de que el conductor pueda tener una mayor visibilidad.

Los vehículos sólo podrán ser conducidos por personal formado. En algunas empresa se han adop-

tados medidas particulares como:

a) Que el trabajador disponga de un carné de minas

b) Que únicamente conduzca la plataforma elevadora aquel que tenga la autorización administrativa

que le permita dirigirla por la vía pública.

Página 180 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 7 de 14

Otra medida adoptada es que el vehículo sea revisado por un organismo certificador (ITV). Se utilizará

la ITV como criterio técnico, ya que ellos son los responsables del informe criminológico en caso de

accidente.

13.3.3. Valoración y seguimiento.

Todos los trabajadores que realicen labores de carga y transporte de material en cantera respetarán

escrupulosamente las Instrucciones Técnicas de Seguridad.

Sólo podrán conducir los vehículos las personas que la empresa considere que están capacitadas,

bien porque dispongan del carné de minas o bien porque tengan la autorización administrativa para

conducir ese vehículo por la vía pública.

Página 181 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 8 de 14

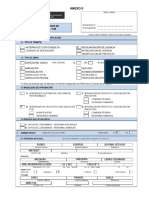

PARTE DIARIO DE TRABAJO Y CHEQUEO DE MAQUINARIA

Los trabajadores realizarán partes diarios de trabajo y chequeo de maquinaria. Dichos partes serán

guardados durante un periodo no inferior a un año.

El personal responsable de la empresa realizará inspecciones de seguridad.

FECHA: ZONA DE TRABAJO:

TURNO: MATERIAL CARGADO/ PERF.:

SECCIÓN: NÚMERO DE VIAJES/BARR.:

MÁQUINA: TRABAJO REALIZADO:

CÓDG. MQ: REPOSTAJE:

OPERARIO: HORÓMETRO:

LITROS: HORA:

HORAS: HORAS PARA

PRÓXIMO SERVICIO DE REVISIÓN:

CHEQUEO CORRECTO INCORRECTO

MOTOR

COMBUSTIBLE

FILTROS DE AIRE

RUEDAS

NEUMÁTICOS U ORUGAS

CADENAS

FRENOS

TRANSMISIÓN

DIFERENCIAL

REDUCCIÓN FINAL

DIRECCIÓN

SUSPENSIÓN OBSERVACIONES:

HIDRÁULICO

COMPRESOR

MARTILLO Y VARILLAJE

LUBRICADOR DE LÍNEA

AGUA Y RADIADOR

ENGRASE CENTRALIZADO

BATERÍAS

PANEL DE MANDOS

LUCES

BOCINA Y SIRENA

INTERMITENTES

ESPEJOS

CRISTALES

CABINA FDO. OPERARIO

SISTEMA DE ESCAPE

CHASIS

Página 182 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 9 de 14

PARTE DIARIO DE TRABAJO Y CHEQUEO DE MAQUINARIA

FECHA: ZONA DE TRABAJO:

TURNO: MATERIAL CARGADO/ PERF.:

SECCIÓN: NÚMERO DE VIAJES/BARR.:

MÁQUINA: TRABAJO REALIZADO:

CÓDG. MQ: REPOSTAJE:

OPERARIO: HORÓMETRO:

LITROS: HORA:

HORAS: HORAS PARA PRÓXIMO SERVICIO DE REVISIÓN:

CHEQUEO CORRECTO INCORRECTO

MOTOR

COMBUSTIBLE

FILTROS DE AIRE

RUEDAS

NEUMÁTICOS U ORUGAS

CADENAS

FRENOS

TRANSMISIÓN

DIFERENCIAL

REDUCCIÓN FINAL

DIRECCIÓN

SUSPENSIÓN

HIDRÁULICO

COMPRESOR

MARTILLO Y VARILLAJE

OBSERVACIONES:

LUBRICADOR DE LÍNEA

AGUA Y RADIADOR

ENGRASE CENTRALIZADO

BATERÍAS

PANEL DE MANDOS

LUCES

BOCINA Y SIRENA

INTERMITENTES

ESPEJOS

CRISTALES

CABINA

SISTEMA DE ESCAPE

CHASIS

CUCHARA O VOLQUETE

LIMPIEZA CABINA FDO. OPERARIO

LIMPIEZA EXTERIOR

AIRE ACONDICIONADO

Página 183 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 10 de 14

PARTE DIARIO DE TRABAJO Y CHEQUEO DE MAQUINARIA

FECHA: ZONA DE TRABAJO:

TURNO: MATERIAL CARGADO/ PERF.:

SECCIÓN: NÚMERO DE VIAJES/BARR.:

MÁQUINA: TRABAJO REALIZADO:

CÓDG. MQ: REPOSTAJE:

OPERARIO: HORÓMETRO:

LITROS: HORA:

HORAS: HORAS PARA PRÓXIMO SERVICIO DE REVISIÓN:

CHEQUEO CORRECTO INCORRECTO

MOTOR

COMBUSTIBLE

FILTROS DE AIRE

RUEDAS

NEUMÁTICOS U ORUGAS

CADENAS

FRENOS

TRANSMISIÓN

DIFERENCIAL

REDUCCIÓN FINAL

DIRECCIÓN

SUSPENSIÓN

HIDRÁULICO

COMPRESOR

MARTILLO Y VARILLAJE

OBSERVACIONES:

LUBRICADOR DE LÍNEA

AGUA Y RADIADOR

ENGRASE CENTRALIZADO

BATERÍAS

PANEL DE MANDOS

LUCES

BOCINA Y SIRENA

INTERMITENTES

ESPEJOS

CRISTALES

CABINA

SISTEMA DE ESCAPE

CHASIS

CUCHARA O VOLQUETE

LIMPIEZA CABINA FDO. OPERARIO

LIMPIEZA EXTERIOR

AIRE ACONDICIONADO

Página 184 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 11 de 14

Guía de Buenas Prácticas en Prevención de Riesgos Laborales en el Sector Cementero Español

13.4. Ficha Resumen

Caso 3: Carga y Transporte de Materiales en Cantera

DESCRIPCIÓN DE LOS TRABAJOS

La operación de carga se define como la introducción de materiales en un determinado recinto o área

de confinamiento, generalmente para su transporte o su utilización dentro del proceso productivo.

Retroexcavadora cargando material en dúmper

Por su parte, el transporte de material comprende el acarreo del mismo desde los frentes de banco

o de material apilado hasta la tolva de alimentación. Este proceso lo llevan a cabo, por lo general,

camiones de gran tamaño denominados dúmperes. Los datos fundamentales para la carga de estos

vehículos son la altura y la capacidad de su carga.

Dúmper transportando material Descarga en tolva de alimentación

Página 185 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 12 de 14

EJEMPLO DE BUENAS PRÁCTICAS DE SEGURIDAD Y SALUD

➜ Antes de la utilización de cualquier máquina, se realizará una inspección de la misma con obje-

to de detectar anomalías. En caso afirmativo se avisará inmediatamente al Jefe/Adjunto de Cantera.

➜ Se mantendrá una zona de seguridad alrededor de todas las máquinas, palas y camiones, cuan-

do estén trabajando.

➜ Los vehículos de cantera tendrán siempre prioridad sobre el resto de vehículos.

➜ Siempre que un conductor se baje del vehículo deberá utilizar obligatoriamente el casco.

➜ Está prohibido terminantemente elevar y transportar personas en cualquier lugar que no sea la

cabina de los vehículos.

➜ Se prestará mucha atención en las operaciones que se realicen en las cercanías de las líneas eléctricas.

➜ Deberá circular a una velocidad adecuada

➜ Cuando se marche detrás de otro vehículo se mantendrá una distancia de seguridad

➜ La explanada de descarga se mantendrá libre de obstáculos. Las pistas tendrán las dimensiones

y pendientes reglamentarias para el uso.

➜ No se emprenderá la marcha hasta que esté completamente bajada la caja.

➜ Para evitar que los camiones se introduzcan en la tolva cuando están descargando, la zona de des-

carga dispondrá de un tope.

➜ La descarga estará controlada por un semáforo, de tal forma que cuando la luz sea roja no está

permitida la descarga en su interior.

➜ Las máquinas dispondrán de mecanismos sonoros y luminosos para informar de que están des-

plazándose marcha atrás. En algunas empresas se están instalando cámaras de seguridad en las

máquinas.

➜ Los vehículos sólo podrán ser conducidos por personal formado. En algunas empresas será nece-

sario que el trabajador disponga de carné de minas o, en el caso del manejo de una plataforma ele-

vadora, tenga la autorización administrativa que permita conducir ese vehículo por la vía pública.

Figura 13. 7 Tope de seguridad

Página 186 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 13 de 14

Guía de Buenas Prácticas en Prevención de Riesgos Laborales en el Sector Cementero Español

13.5. Ficha de Adaptación de Contenidos al Centro de Trabajo

Caso 3: Carga y Transporte de Materiales en Cantera

Nombre de empresa:

Fábrica:

Procedimiento de trabajo en la fábrica

Identificación de los principales riesgos asociados al caso en la fábrica

Página 187 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

13. Caso 3: Carga y Transporte de Materiales en Cantera Página: 14 de 14

Aplicación de buenas prácticas:

Acciones Posibles soluciones alternativas Previsión de Resultados

Control y seguimiento

Página 188 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

14. Caso 4: Trabajos en Altura con Plataforma Elevadora Página: 1 de 10

14. Caso 4:

Trabajos en Altura con Plataforma Elevadora

14.1. Introducción al caso.

14.1.1. Aspectos técnicos.

Se definen como trabajos en altura los que son ejecutados en alturas superiores a dos metros (anda-

mios, plataformas, escaleras…) así como los trabajos en profundidad.

Tradicionalmente, para la realización de los trabajos en altura era necesario el montaje de un anda-

mio. La aparición de la plataforma elevadora ha permitido reducir el número de andamios empleados

y mejorar la rapidez y seguridad de determinadas actuaciones.

Figura 14. 1. Principales posibilidades para la realización de los trabajos en altura

El estudio realizado por el World Business Council for Sustenable Development entre los años 2000 y 2003

revela que el 21% de todas las fatalidades se producen por las caídas en altura y objetos que caen.

Página 189 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

14. Caso 4: Trabajos en Altura con Plataforma Elevadora Página: 2 de 10

Los accidentes que se producen en la realización de trabajos en altura son de elevada gravedad.

La plataforma elevadora aporta facilidad y rapidez de acceso a las instalaciones que no son accesi-

bles por medio de escalas o plataformas. Sin embargo, una incorrecta utilización de esta máquina

puede acarrear una serie de riesgos que tratan de ilustrarse en las siguientes figuras.

• Desplazar la plataforma con el brazo extendido (Figura 14. 2).

• Realizar de tareas de mantenimiento en las que no se ha señalizado la zona de trabajo de la pla-

taforma (Figura 14. 3) .

• Acometer trabajos con plataforma elevadora en las cercanías de líneas de tensión (Figura 14. 4).

• Transportar en la plataforma más carga de la permitida (Figura 14. 5).

• No utilizar los Equipos de Protección Individual adecuados (Figura 14. 6).

• Subir a la plataforma más personal del autorizado (Figura 14. 7).

Figura 14. 2. Desplazamiento Figura 14. 3. Ausencia de Figura 14. 4. Riesgo de

indebido de la plataforma señalización zona de trabajo electrocución por proximidad

a cables de alta tensión

Figura 14. 5. Exceso de carga Figura 14. 6. Acceder a la Figura 14. 7. Empleo de la

de la plataforma plataforma sin EPI’s plataforma por más personal

adecuados del autorizado

Página 190 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

14. Caso 4: Trabajos en Altura con Plataforma Elevadora Página: 3 de 10

La plataforma elevadora se emplea principalmente para la realización de trabajos de reparación y man-

tenimiento.

Figura 14. 8. Reparación puente grúa Figura 14. 9. Reparación horno

14.1.2. Consecuencias para la salud.

Los accidentes relacionados con la utilización de la plataforma elevadora se caracterizan por su impor-

tante gravedad ya que son trabajos que se realizan a alturas superiores a 2 metros.

Las patologías que padecen los trabajadores, así como las partes del cuerpo afectadas, como conse-

cuencia de los accidentes relacionados con la circulación aparecen reflejadas en la tabla siguiente:

PATOLOGÍAS PARTES DEL CUERPO AFECTADAS

Fracturas Miembros superiores e inferiores

Luxaciones Cabeza y cuello

Esguinces Región lumbar

Torceduras Tórax y espalda

Distensiones Órganos internos

Fallecimiento

La variabilidad de las patologías padecidas por los trabajadores como consecuencia de los accidentes

relacionados con el empleo de la plataforma elevadora influye directamente en la duración de las bajas.

Página 191 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

14. Caso 4: Trabajos en Altura con Plataforma Elevadora Página: 4 de 10

14.1.3. Marco social.

Todas las actuaciones que se están llevando a cabo para la mejora de los métodos de trabajos en altu-

ra en las fábricas son consultadas con los delegados de prevención y en el sentido de que suponen

un aumento de la seguridad, son bien recibidas por los trabajadores de las fábricas (tanto propios como

contratados).

Cuando una nueva medida comienza a funcionar, como es el caso de la plataforma elevadora, siem-

pre existen leves reticencias y oposición al cambio. Con el paso del tiempo los trabajadores no solo

las aceptan sino que se involucran para mejorarlas.

14.1.4. Marco jurídico.

La plataforma elevadora es una máquina, y por lo tanto, le afectan fundamentalmente los Reales

Decretos relativos a maquinaria móvil. Por lo que para su empleo se debe cumplir rigurosamente con

el Real Decreto 2177/2004 sobre trabajos en altura.

■ Diseño y fabricación:

• RD 1435/1992

• RD 56/1995

LE AFECTAN ■ Disposiciones generales:

PRINCIPALMENTE

• RD 486/1997

• RD 773/1997

• RD 1215/1997

Permite Mejora aplicación RD 2177/2004

14.2. Riesgos teóricos asociados al caso.

Los principales riesgos a los que se enfrentan los trabajadores que hacen uso de la plataforma o se

encuentran en su radio de acción son principalmente:

■ Caídas desde la plataforma.

■ Vuelco de la plataforma.

■ Caída de material sobre personas y/o bienes.

■ Golpes contra objetos físicos en maniobras de elevación.

■ Contactos eléctricos directos o indirectos.

■ Atrapamiento entre partes móviles del equipo.

14.3. Alternativas y ejemplos de Buenas Prácticas.

14.3.1. Alternativas planteadas.

Las dos alternativas más importantes (existen otras pero menos empleadas) para la realización de los

trabajos en altura son la plataforma elevadora y los andamios.

La Figura 14. 10 resume las ventajas e inconvenientes de emplear una medida u otra.

Página 192 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

14. Caso 4: Trabajos en Altura con Plataforma Elevadora Página: 5 de 10

En cuanto a la estabilidad, aunque parecen mucho más estables las plataformas de tijera, la estabi-

lidad de la plataforma de brazo es muy similar.

Figura 14. 10. Alternativas para la realización de los trabajos en altura

14.3.2. Ejemplos de Buenas Prácticas.

Para que el empleo de la plataforma elevadora elimine en gran medida los riesgos de los trabajos en

altura se hace necesaria una utilización adecuada de la máquina. Es por ello que en todas las empre-

sas del sector se han elaborado instrucciones técnicas de seguridad para el empleo de la platafor-

ma elevadora.

Antes de subirse a la plataforma elevadora los trabajadores harán un reconocimiento de la zona de tra-

bajo, con el fin de evitar el vuelco de la misma. Asimismo, y el con el objetivo de prevenir el riesgo de

caídas de objetos sobre personas, se señalizará de manera clara la zona de trabajo de la misma.

La plataforma sólo podrá ser utilizada por los trabajadores formados y que estén en posesión de un

carné expedido por la empresa. Esta medida es obligatoria tanto para personal propio como para el

contratado.

La formación que se imparte a los trabajadores consta de dos partes: una primera realizada por un

experto de la empresa que vende o mantiene la plataforma y otra segunda, impartida por un exper-

to en trabajos de altura (bomberos, alpinistas…). La formación tendrá una duración mínima de cua-

tro horas, pudiéndose ampliar en caso necesario hasta un máximo de ocho.

Otra medida adoptada por alguna empresa consiste en que únicamente podrán emplear la plataforma

elevadora aquellas personas que dispongan del carné de conducir.

Todos los trabajadores que tengan que realizar trabajos con la plataforma deberán llevar y emplear

los equipos de protección necesarios (arnés, casco, gafas, guantes…).

Página 193 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

14. Caso 4: Trabajos en Altura con Plataforma Elevadora Página: 6 de 10

Figura 14. 11. Trabajadores en plataforma Figura 14. 12. Señalización zona de trabajo

Los trabajadores se anclarán preferiblemente a un punto de la plataforma especificado por el fabri-

cante. En caso de no existir dicho punto lo harán en alguna parte de la plataforma que no sea de la

barandilla.

Otra de las medidas que se está estudiando dentro del sector es la colocación en el brazo de la pla-

taforma de un dispositivo capaz de detectar los campos eléctricos. De esta manera, los trabajado-

res estarían avisados de la proximidad de un campo eléctrico y así se evitaría en gran medida el ries-

go de contacto eléctrico directo o indirecto.

14.3.3. Valoración y seguimiento.

El coste de la plataforma elevadora es variable, ya que depende si la empresa se decanta por plataforma

de tijera o de brazo. Asimismo, existen plataformas eléctricas o diesel. La mayoría de las empresas del

sector se han decantado por las plataformas de brazo cuyo coste medio asciende a 77.000 €.

Todo trabajador que haga uso de la plataforma elevadora ha de estar en posesión de un carné o auto-

rización administrativa que le permita hacer uso de la misma. Los trabajadores que posean dicho carné

o autorización tendrán la obligación de mostrarlo cuando sea requerido por cualquier mando o cua-

dro de la empresa, es por ello que deberán llevarlo consigo en todo momento.

Los mandos realizarán de forma periódica observaciones preventivas de seguridad. Éstas son de dos

tipos:

• Observaciones preventivas de seguridad inmediatas. Los mandos observan a los trabajadores en

su puesto de trabajo, posteriormente conversan con él comunicándole aquello que realiza correc-

tamente y haciéndole ver si ha incurrido en un acto inseguro. Todo queda anotado en una tarjeta,

que se pone a disposición del coordinador de seguridad.

• Observaciones preventivas de seguridad formativas. El coordinador de seguridad observa al tra-

bajador durante la realización completa de una tarea con la finalidad de explicarle los métodos segu-

ros de trabajo.

Los trabajadores que utilizan la plataforma pertenecen a la empresa cementera. En caso de que una

empresa contratada requiera la utilización de la plataforma elevadora es necesario realizar un contrato

de cesión.

Página 194 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

14. Caso 4: Trabajos en Altura con Plataforma Elevadora Página: 7 de 10

Guía de Buenas Prácticas en Prevención de Riesgos Laborales en el Sector Cementero Español

14.4. Ficha Resumen

Caso 4: Trabajos en Altura con Plataforma Elevadora

DESCRIPCIÓN DE LOS TRABAJOS

Se definen como trabajos en altura los que son ejecutados en alturas superiores a dos metros (anda-

mios, plataformas, escaleras…) así como los trabajos en profundidad.

Tradicionalmente, para la realización de los trabajos en altura era necesario el montaje de un anda-

mio. La aparición de la plataforma elevadora ha permitido reducir el número de andamios empleados

y mejorar la rapidez y seguridad de determinadas actuaciones.

La plataforma elevadora aporta facilidad y rapidez de acceso a las instalaciones que no son accesi-

bles por medio de escalas o andamios.

La plataforma elevadora se emplea principalmente para la realización de trabajos de reparación y man-

tenimiento.

Principales posibilidades para la realización de los trabajos en altura

Reparación puente grúa Reparación horno

Página 195 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

14. Caso 4: Trabajos en Altura con Plataforma Elevadora Página: 8 de 10

EJEMPLO DE BUENAS PRÁCTICAS DE SEGURIDAD Y SALUD

➜ Para que el empleo de la plataforma elevadora elimine en gran medida los riesgos de los traba-

jos en altura se hace necesaria una utilización adecuada de la máquina. Es por ello que en todas

las empresas del sector se han elaborado instrucciones técnicas de seguridad para su empleo.

➜ Antes de subirse a la plataforma elevadora los trabajadores harán un reconocimiento de la zona de

trabajo, con el fin de evitar el vuelco de la misma. Asimismo, y el con el objetivo de prevenir el ries-

go de caídas de objetos sobre personas, se señalizará de manera clara la zona de trabajo.

➜ La plataforma sólo podrá ser utilizada por los trabajadores formados y que estén en posesión de

un carné expedido por la empresa. Esta medida es obligatoria tanto para personal propio como

para el contratado.

➜ La formación que se imparte a los trabajadores consta de dos partes: una primera realizada por

un experto de la empresa que vende o mantiene la plataforma y, otra segunda, impartida por un

experto en trabajos de altura (bomberos, alpinistas…). La formación tendrá una duración mínima

de cuatro horas, pudiéndose ampliar en caso necesario hasta un máximo de ocho.

➜ Otra medida adoptada por alguna empresa consiste en que únicamente podrán emplear la pla-

taforma elevadora aquellas personas que dispongan del carné de conducir y tengan formación

en utilización de plataformas y trabajos en altura.

➜ Todos los trabajadores que tengan que realizar trabajos con la plataforma deberán llevar y emple-

ar los equipos de protección necesarios (arnés, casco, gafas, guantes…).

➜ Los trabajadores se anclarán preferiblemente a un punto de la plataforma especificado por el fabri-

cante. En caso de no existir dicho punto lo harán en alguna parte de la plataforma que no sea de

la barandilla.

➜ Otra de las medidas que se está estudiando dentro del sector es la colocación en el brazo de la

plataforma de un dispositivo capaz de detectar los campos eléctricos. De esta manera, los tra-

bajadores estarían avisados de la proximidad de un campo eléctrico y así se evitaría en gran medi-

da el riesgo de contacto eléctrico directo o indirecto.

Página 196 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

14. Caso 4: Trabajos en Altura con Plataforma Elevadora Página: 9 de 10

Guía de Buenas Prácticas en Prevención de Riesgos Laborales en el Sector Cementero Español

14.5. Ficha de Adaptación de Contenidos al Centro de Trabajo

Caso 4: Trabajos en Altura con Plataforma Elevadora

Nombre de empresa:

Fábrica:

Procedimiento de trabajo en la fábrica

Identificación de los principales riesgos asociados al caso en la fábrica

Página 197 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

14. Caso 4: Trabajos en Altura con Plataforma Elevadora Página: 10 de 10

Aplicación de buenas prácticas:

Acciones Posibles soluciones alternativas Previsión de Resultados

Control y seguimiento

Página 198 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

15. Caso 5: Trabajos con Andamios Página: 1 de 12

15. Caso 5:

Trabajos con Andamios

15.1. Introducción al caso.

15.1.1. Aspectos técnicos.

Se definen como trabajo en altura los que son ejecutados en alturas superiores a dos metros (anda-

mios, plataformas, escaleras…) así como los trabajos en profundidad

Tradicionalmente, para la realización de los trabajos en altura era necesario el montaje de un anda-

mio. La aparición de la plataforma elevadora ha permitido reducir el número de andamios emplea-

dos. Sin embargo, en ocasiones es necesario realizar trabajos en lugares a los que únicamente se

puede acceder empleando estas estructuras.

Figura 15. 1. Principales posibilidades para la realización de los trabajos en altura

El estudio realizado por el World Business Council for Sustenable Development entre los años 2000 y 2003

revela que el 21% de todas las fatalidades se producen por las caídas en altura y objetos que caen.

Página 199 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

15. Caso 5: Trabajos con Andamios Página: 2 de 12

Todos los trabajos que se realizan en altura son de alto riesgo, ya que los accidentes que se produ-

cen son de mucha gravedad.

Los trabajos en altura que requieren el montaje y utilización de andamios están sometidos a una serie

de riesgos. Las siguientes figuras tratan de ilustrar algunos de ellos.

En la figura 15. 2 se observa cómo los trabajadores han empleado una escalera, un conducto y un

tablón de madera para poder acceder al lugar donde tenían que realizar el trabajo. Como se puede

observar el riesgo para el trabajador es muy elevado. En la figura 15. 3 los trabajadores han montado

un andamio tubular que no están empleando correctamente ya que no acceden a él de manera ade-

cuada y no utilizan los Equipos de Protección Individual necesarios.

Figura 15. 2. Trabajo sin ninguna Figura 15. 3. Andamio sin condiciones de

medida de seguridad seguridad o empleado indebidamente.

La figura 15. 4 muestra la realización de unas tareas en un andamio inadecuado. Los trabajadores no

disponen de los EPI’s necesarios y existe un elevado riesgo de caída. En la figura 15. 5 aparece un

andamio móvil con sus patas traseras apoyadas en unas sillas. El objetivo de este ingenio es el de bus-

car la “estabilidad” del andamio.

Figura 15. 4. Andamio no apto Figura 15. 5. Andamio empleado

para el trabajo indebidemante

Los andamios se pueden caracterizar, entre otras cosas, por:

• Tipo: de fachada, móviles, colgados, de borriquetas …

• Complejidad de montaje.

• Ubicación: interiores o exteriores.

Página 200 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

15. Caso 5: Trabajos con Andamios Página: 3 de 12

Figura 15. 6. Características de los andamios

Pese a que la plataforma elevadora ha sustituido en gran medida a los andamios, éstos continúan

empleándose en las fábricas de cemento en tareas de:

• Reparación de averías. • Obras de ampliación y/o mejora.

• Mantenimiento. • Construcción de nuevas instalaciones.

Figura 15. 7. Trabajos que requieren

andamios

15.1.2. Consecuencias para la salud.

Los accidentes relacionados con el montaje y utilización de andamios se caracterizan por su impor-

tante gravedad, ya que son trabajos que se realizan en las aturas.

Las patologías que padecen los trabajadores, así como las partes del cuerpo afectadas, como conse-

cuencia de los accidentes relacionados con el montaje y utilización de andamios son las siguientes:

PATOLOGÍAS PARTES DEL CUERPO AFECTADAS

Contusiones Cabeza y cuello

Traumatismos Miembros superiores e inferiores

Parálisis Tórax y espalda

Roturas Órganos internos

Fallecimiento

Página 201 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

15. Caso 5: Trabajos con Andamios Página: 4 de 12

La variabilidad de las patologías padecidas por los trabajadores como consecuencia de los acci-

dentes relacionados con el empleo y montaje de andamios influye directamente en la duración de

las bajas.

15.1.3 Marco social.

Muchos de los accidentes mortales que se han producido en las fábricas de cemento han sido con-

secuencia de la caída de un andamio.

Las nuevas medidas que se están aplicando han sido consensuadas con los trabajadores. Los sin-

dicatos consideran que el nuevo procedimiento elaborado por Lafarge Cementos tiene el único obje-

tivo de proteger al trabajador.

El procedimiento se comenzó a aplicar en las instalaciones de Lafarge Cementos desde Marzo de 2006.

Los usuarios están mucho más satisfechos ya que los andamios están mejor construidos y son mucho

más aptos para el trabajo.

Además, se han producido menos rectificaciones globales a los andamios construidos, lo que reper-

cute en un mayor aprovechamiento del tiempo por parte de los trabajadores.

15.1.4 Marco jurídico.

La entrada en vigor del RD 2177/2004 sobre trabajos en altura es responsable de la necesidad de modi-

ficar los procedimientos existentes en las fábricas sobre montaje y utilización de los andamios.

■ Normas técnicas:

• Derogada HD 1000.

• UNE-EN 12810, Partes 1 y 2.

LE AFECTAN • UNE-EN 12811, Partes 1, 2 y 3.

• RD 2177/2004

(En vigor desde 3/12/2004)

Modifica RD 12157/97

15.2. Riesgos teóricos asociados al caso.

Los principales riesgos a los que se enfrentan los trabajadores que hacen uso de los andamios para

realizar las tareas asignadas son:

■ Caída a distinto nivel ■ Caída al mismo nivel

Página 202 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

15. Caso 5: Trabajos con Andamios Página: 5 de 12

■ Caída de material sobre personas y/o bienes ■ Contactos eléctricos directos o indirectos

■ Derrumbe de la estructura ■ Golpes contra objetos

15.3. Alternativas y ejemplos de Buenas Prácticas.

15.3.1. Alternativas planteadas.

Para instalar un andamio existen varias opciones. Realizar el montaje:

• A través de una empresa subcontratada

• Por los propios trabajadores de la empresa cementera

Otra variable a tener en cuenta es la elección del andamio. En el mercado existen muchos tipos de

andamios, dependiendo del uso que se le vaya a dar y del lugar en que se vaya a montar se selec-

cionara un tipo u otro.

A la hora de montar este tipo de estructuras el coste y la seguridad se encuentran en lugares opuestos.

El coste de un andamio puede resultar “barato” si se incumplen medidas de seguridad exigidas por la ley.

15.3.2 Ejemplos de Buenas Prácticas

En el caso de la empresa Lafarge Cementos siempre se ha optado siempre por la subcontratación

de los andamios, ya que su actividad principal es la fabricación de cemento. Con ello se consi-

gue que el personal que realiza el montaje del andamio sea especializado y se obtiene una garan-

tía de seguridad.

El cumplimiento del RD 2177/2004 ha exigido la elaboración de una norma de condiciones de mon-

taje, uso y desmontaje de andamios que se resume en el siguiente esquema.

Página 203 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

15. Caso 5: Trabajos con Andamios Página: 6 de 12

Antes de montar el andamio se han de determinar las especificaciones que ha de cumplir el mismo.

Se considerará el lugar y la utilidad que se le va a dar al andamio, así como los cálculos de resistencia

y estabilidad

Según su complejidad:

• Los andamios de menos de seis metros de altura se instalarán con-

forme a las instrucciones del fabricante.

• Los andamios de más de seis metros de altura o los instalados en el

exterior sobre estructuras superiores, cuya distancia entre el nivel de

apoyo y el nivel del suelo exceda de 24 metros de altura, cuando ten-

gan riesgo de caída o dispongan de elementos horizontales que salven

distancias entre soportes de más de ocho metros, deberán atender a:

– Las instrucciones del fabricante cuando se monten conforme a una

configuración normalizada, previamente establecida por el fabricante.

– Un plan de montaje, utilización y desmontaje cuando su instala-

ción requiera algunas particularidades.

La dirección del montaje y desmontaje:

• Si se realiza conforme a las instrucciones del fabricante, se realizará bajo la dirección de una per-

sona con experiencia certificada de más de dos años en el montaje y desmontaje de andamios.

Asimismo, deberá disponer del título de Técnico de Nivel Básico de cincuenta horas.

• Si se ejecuta conforme al plan de montaje, utilización y desmontaje, se realizará bajo la dirección

de una persona con formación universitaria o profesional que lo habilite para ello.

En caso de que sea necesario el empleo de arneses anticaídas durante la utilización del andamio, el

plan de montaje/instrucciones especificará los puntos de anclaje necesarios.

El personal que realiza el montaje y desmontaje estará cualificado para el trabajo. Habrá recibido

una formación específica y dispondrá “in situ” el plan de montaje y desmontaje o las instrucciones

del fabricante.

Figura 15. 8. Montaje de andamio Figura 15. 9. Medidas de balizamiento

Página 204 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

15. Caso 5: Trabajos con Andamios Página: 7 de 12

Cuando alguna de las partes del andamio no esté lista para su utilización (en montaje desmontaje o

modificación) se señalizará con indicaciones de advertencia de peligro y se colocarán elementos físi-

cos que impidan el acceso a la zona.

Se tomarán medidas de protección o balizamiento durante el montaje, uso y desmontaje contra la caída

de objetos.

Una vez terminado el andamio se procederá a su certificación por la empresa montadora.

El siguiente paso es la recepción, que consiste en una revisión inicial por parte de la empresa cemen-

tera y la empresa usuaria. La recepción es necesaria para verificar las condiciones del andamio y

para determinar si es apto para el trabajo.

Figura 15. 10. Andamio no apto para el trabajo

Únicamente podrá emplearse un andamio que muestre en su acceso, de forma visible, la copia de su

certificación y recepción.

Este tipo de estructuras se utilizarán siempre de acuerdo con lo establecido en el plan de utilización o

en sus instrucciones específicas de uso. Los trabajadores usuarios dispondrán de dichos documentos.

El encargado de la empresa usuaria se hará responsable de que todo su personal esté formado para

su trabajo y emplea los EPI’s necesarios. Asimismo, se asegurará de que no se realiza ninguna modi-

ficación del andamio sin la aprobación del responsable de la empresa cementera.

Queda terminantemente prohibido realizar cualquier modificación a un andamio sin la autorización del

responsable de trabajo de la cementera. Las modificaciones serán realizadas siempre por la empresa

montadora. Asimismo, las modificaciones de un andamio darán lugar a una nueva certificación del mismo.

Página 205 de 358

Guía de Buenas Prácticas de PRL en el Sector Cementero Español Revisión 0

15. Caso 5: Trabajos con Andamios Página: 8 de 12

Figura 15. 11. Placa de acceso al andamio

15.3.3. Valoración y seguimiento.

La primera valoración que se puede hacer desde la entra-

da en vigor de la norma de uso y montaje de andamios en

las instalaciones de Lafarge Cementos, es que se ha gana-

do en planificación y organización de los trabajos.

La aplicación de la norma ha entrañado muchas dificultades

debido a que las exigencias del RD 2177/2004 sobre tra-

bajos en altura no se ajustan a las disponibilidades reales de Figura 15. 12 Andamio no operativo