Professional Documents

Culture Documents

Tema 1 PDF

Uploaded by

Renato BarretoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tema 1 PDF

Uploaded by

Renato BarretoCopyright:

Available Formats

Fundamentos del análisis de falla en componentes mecánicos

Tema 1:

FABRICACIÓN Y DENOMINACIÓN DEL

ACERO

1.1 Fabricación del acero

El acero es, en esencia, una aleación de hierro y carbono, para su obtención se pueden

seguir dos caminos. El primero es a partir de las materias primas, como minerales de hierro,

carbón mineral, carbonatos de calcio, etc., de ahí que pasa a transformarse en un

semiproducto, como el arrabio, para posteriormente conseguir lo que conocemos con el

nombre de acero. Esta es la vía que generalmente sigue la siderurgia integral:

El segundo camino es el reciclaje de acero. Este material, que fue acero originalmente y que

ahora es chatarra, puede ser económicamente refundido en hornos eléctricos y tratado para

obtener nuevos productos comerciales de acero.

Pontificia Universidad Católica del Perú 1

Dr. Ing. Paul Lean Sifuentes

Siguiendo el primer camino se obtiene la mayor parte de los aceros que

utiliza la industria. Básicamente son aceros al carbono y los productos

fundamentales, perfiles, planchas, barras corrugadas y alambrón.

Usos de los

Por la segunda vía, es decir, mediante refusión de chatarras, se produce la

aceros

mayor parte de aceros especiales, ya sean de baja, media o alta aleación.

La instalación principal suele ser el horno eléctrico que, por su facilidad de

control y versatilidad de funcionamiento, es el más utilizado en la actualidad

para la fabricación de no solo aceros aleados sino de aceros al carbono.

1.1.1 Siderurgia

La siderurgia viene de las palabras griegas sideros (“hierro”) y ergos (“obra”). Se

define como el conjunto de procedimientos desde la extracción del mineral de

hierro, seguido por la producción de arrabio, la conversión de este en acero y los

procesos de fundición y laminación del acero.

El objetivo de la misma es realizar de la manera más económicamente posible las

operaciones necesarias para convertir el mineral de hierro en la variedad de

artículos de acero que necesita la civilización.

1.1.2 Proceso de obtención del arrabio en el alto horno

El alto horno (blast furnace) es una instalación de funcionamiento

continuo y en él se reducen los minerales de hierro (se separa el

oxígeno de los óxidos de hierro), que están compuestos

esencialmente por óxidos de este metal.

I. Características del alto horno

En la figura 1 se muestra un esquema típico de un alto horno, el cual es de

forma cónica de sección circular. Esta geometría ofrece el mayor volumen con

área periférica mínima, entre otras ventajas podemos mencionar:

Mínima pérdida de calor.

Un revestimiento económico a base de ladrillo refractario.

Flujo adecuado de la carga sólida y del producto fundido.

Permite un flujo uniforme de los gases hacia arriba.

2 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

TRAGANTE 200 ºC

Secado

CUBA

Reducción

indirecta 600 ºC

VIENTRE

Reducción

directa

ETALAJE

Formación gas

reductor AIRE CALIENTE 1 900 ºC

Escoria

CRISOL Arrabio 1 500 ºC

Figura 1. Esquema de un alto horno

II. Partes del alto horno

a. Crisol

Sirve como depósito de los materiales fundidos: arrabio y la escoria.

Tiene forma cilíndrica y se ubica en la base del horno. En el crisol

podemos encontrar los orificios para vaciar el arrabio y la escoria. El

fondo del crisol se le llama solera.

b. Etalaje

Se ubica encima del crisol y tiene forma cónica truncada, su diámetro

disminuye hacia abajo coincidiendo en su extremo inferior con el crisol.

En el extremo inferior se encuentran ubicadas las toberas que

suministran aire, previamente precalentado a unos 800 °C. y a dos (2)

atmósferas, el cual es necesario para la combustión del coque.

c. Vientre

Es la parte más ancha del alto horno y es la zona de unión entre el

etalaje y la cuba.

d. Cuba

Es de forma cónica truncada y es la unidad más grande del horno. Sus

dimensiones permiten el paso libre de la carga hacia abajo y el flujo de

los gases hacia arriba para los efectos de la combustión del coque y de

las reacciones químicas.

Pontificia Universidad Católica del Perú 3

Dr. Ing. Paul Lean Sifuentes

e. Tragante

Se ubica en el extremo superior del alto horno y permite la entrada de

las materias primas sólidas y la salida de los gases. Generalmente no

se le reviste de ladrillo refractario debido a la reducida temperatura que

se presenta a esta altura del horno (150 °C – 250 °C).

III. Materias primas

Las materias primas principales y tradicionales en la operación del alto horno

son:

a. El mineral de hierro

El hierro (Fe, ferrum), en su forma natural, se encuentra siempre en

combinación con otros elementos, como el óxido de hierro, pero nunca

como metal puro. Las combinaciones químicas del hierro con otros

elementos se conocen como minerales de hierro:

Mineral de Fe óxido de Fe + ganga (SiO2 + Al2O3 + arena + arcilla + etc.)

Estos minerales de forma rocosa existen en diferentes tipos según su

composición química y se distinguen en óxidos, óxidos hidratados,

carbonatos, silicatos y sulfatos. El criterio más importante en la

clasificación de los minerales de hierro es el contenido de hierro. Los

contenidos en fósforo y azufre también deben ser considerados, debido

a que estas impurezas influyen apreciablemente sobre el procedimiento

en el alto horno y su posterior conversión en acero.

Los minerales de hierro son:

Hematita (Fe2O3): contiene de 40% a 65% de Fe, 30% de O2,

poco fósforo y azufre.

Limonita (Fe2O3 nH2O): contiene de 20% a 60% de Fe y 14% de

aguas de cristalización. El contenido en P varía grandemente.

Magnetita (Fe3O4): contiene 72,4% de Fe y 27,6% de O2. El

mineral es magnético.

Siderita (FeCO3): contiene 40,2% de Fe y 37,4% de CO2. Tiene

bajo contenido en Mn, Mg y Ca.

Silicatos: mineral de baja ley con 45% de Fe y de 20% a 40% de

SiO2. No se utiliza como materia prima.

Piritas (FeS2): contiene 46,6% de Fe y alto contenido de azufre

(mayor a 45%). No se utiliza como materia prima.

El óxido que usualmente se emplea es la hematita (Fe2O3). En la

actualidad las adiciones de óxidos de hierro se hacen en la forma de

pellets, que se obtienen mediante un proceso que aglomera los

concentrados producidos previamente, y permite conseguir lo que se

pudiera llamar un mineral sintético de alto contenido de hierro. Los

pellets son bolillas de 10 mm a 20 mm de diámetro de color negro,

4 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

duras, con una ley de 65,5% de Fe y sirven para el abastecimiento de

los altos hornos en lugar del mineral original.

b. Combustible

El combustible está compuesto de una parte inflamable y otra no

inflamable (lastre). Las partes inflamables son el carbono e hidrógeno,

al lastre pertenecen el agua, la ceniza y el azufre. Este último, a pesar

de que al quemarse produce calor, es un componente indeseable,

porque al penetrar en el metal empeora sus propiedades mecánicas. En

los altos hornos se utiliza como combustible principalmente el coque y,

con menos frecuencia, el carbón vegetal.

El coque

Se produce al calentar el carbón mineral en una cámara

evacuada, así se logra la eliminación de determinados

elementos en la forma de gas y se convierte el carbón

mineral en carbón puro poroso.

El coque, una vez introducido en el alto horno, será

quemado y transformado en monóxido de carbono (CO)

al reaccionar con el oxígeno del viento caliente que se

introduce a través de las toberas.

El coque debe cumplir con los siguientes requisitos:

Suministrar el calor necesario para llevar a cabo

las reacciones químicas y la fusión del Fe.

Ser poroso, para facilitar la penetración de los

gases.

Producir reducida cantidad cenizas.

Contener menos de 2% de azufre.

Poseer un tamaño mayor a 40 mm.

Tener buena resistencia al aplastamiento.

Poseer resistencia al desgaste.

No formar grietas a elevadas temperaturas.

Ser relativamente barato.

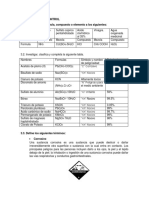

Tabla 1. Componentes presentes en el coque y en el carbón vegetal

Componentes Coque Carbón vegetal

% carbono 85 – 90 80 – 90

% azufre 0,5 – 2,0 0

% humedad 5 – 10 (10 – 12 % de: H + O + N)

% ceniza 10 – 13 0,6 – 1,0

poder calorífico (kcal/kg) 7 000 – 8 000 6 500 – 8 000

APLASTAMIENTO (kg/mm2) 1,40 0,20

Pontificia Universidad Católica del Perú 5

Dr. Ing. Paul Lean Sifuentes

La ausencia de azufre y el bajo porcentaje de ceniza son las principales

ventajas del carbón vegetal (ver Tabla 1); su desventaja es la baja

resistencia al aplastamiento y el alto costo. El carbón vegetal se utiliza

solamente para obtener un producto de alta calidad.

Los altos hornos que utilizan coque tienen una altura útil que varía entre

30 m y 80 m, y los que emplean carbón vegetal pueden llegar hasta

20 m. Altura útil es la distancia comprendida entre la solera del horno y

el nivel superior de la mezcla de materiales de carga.

c. Fundente

El mineral que mayormente se utiliza como fundente es la caliza

(CaCO3). Su función principal es la combinación, a través de varias y

diferentes reacciones químicas, con las impurezas (S, Si, ceniza, etc.)

existentes en los pellets y coque, formándose así la escoria. La escoria

se puede definir como una mezcla heterogénea de todos los elementos

que se deben separar en la producción del arrabio (y del acero).

En su estado líquido (dentro del alto horno) se ubica encima del arrabio

líquido en el crisol, protegiéndolo así contra la oxidación.

Se distinguen dos tipos de fundente: ácido y básico (alcalino). El ácido

debe esta propiedad a la sílice (SiO2) que compone el fundente. El

básico es el mineral en base de cal (CaCO3) llamado caliza. Si la ganga

(material inútil que forma gran parte del mineral de hierro) es ácida,

conviene emplear un fundente básico y si es básica, conviene un

fundente ácido.

d. Aire

Para la combustión del coque en el alto horno es necesario abastecer

una cantidad suficiente de aire. El aire que ha sido precalentado hasta

800ºC en los calentadores Cowper es inyectado a través de las toberas

en el alto horno.

e. Materiales refractarios

Aunque los materiales refractarios siderúrgicos no son estrictamente

materias primas, su presencia en todas las reacciones metalúrgicas es

constante y en casi todos los casos interviene en las reacciones que se

producen. Su conocimiento es fundamental debido a que la mayoría de

los aparatos siderúrgicos están constituidos de material refractario, pues

la estructura metálica es el soporte.

Los refractarios pueden clasificarse de varios modos, desde el punto de

vista químico se clasifican en ácidos, básicos y neutros. Si la ganga es

ácida conviene emplear un fundente básico y un refractario ácido, si es

básica conviene un fundente ácido y un refractario básico.

6 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

IV. Procesos al interior del alto horno

Los procesos químicos fundamentales que se realizan con los óxidos de

hierro son la reducción directa y la reducción indirecta. Antes de tratar estas

dos reacciones de reducción, es importante considerar, en primer lugar, la

formación del gas reductor (CO).

a. Gas reductor

En el funcionamiento de un alto horno tienen lugar dos flujos continuos

a contracorriente: de arriba hacia abajo desciende el mineral de hierro,

coque, fundente, y de abajo hacia arriba se mueven los productos de

combustión del coque y el aire caliente. Al descender, el coque se

calienta por los gases calientes que ascienden, y al ponerse en contacto

con el aire de la parte inferior del horno se quema de acuerdo con la

reacción:

C + O2 CO2

Luego el CO2 reacciona con el carbono para producir:

C + CO2 2 CO

Además genera la siguiente reacción a la altura de las toberas:

C + 1/2 O2 CO

Esto significa que el sistema gaseoso es una mezcla de los gases CO y

CO2, de los cuales el CO es el reductor más importante que interviene

en la reducción indirecta de los óxidos. Se establece así una mezcla de

gas con 33% de CO más 67% de N2. La reducción directa que se realiza

en la parte superior del etalaje (FeO + C Fe + CO) aumenta el

contenido de CO hasta aproximadamente un 40%.

La mezcla de gas de 40% de CO y 60% de N2 asciende en el alto horno,

de forma que alcanza zonas con temperaturas reducidas. En estas

disminuye la concentración de CO por dos razones: en primer lugar por

las reacciones de reducción indirecta mediante el reductor CO, que será

consumido favoreciendo de esta manera la producción de CO2; y en

segundo lugar, a medida que disminuye la temperatura se producirá la

siguiente reacción:

2 CO C + CO2

Lo que favorece la producción de CO2. En consecuencia, la capacidad

reductora de la mezcla de gas disminuye a medida que su temperatura

va reduciéndose.

Pontificia Universidad Católica del Perú 7

Dr. Ing. Paul Lean Sifuentes

b. Reducción indirecta

La mezcla gaseosa calentada, compuesta de monóxido de carbono,

bióxido de carbono y el nitrógeno del aire, sube y entra en contacto con

los materiales de carga que descienden, calentándolos

ininterrumpidamente, crea así, en diferentes partes del horno, las zonas

de temperatura correspondientes. En la zona del tragante y en la parte

superior de la cuba, el mineral introducido se seca, apareciendo grietas.

En la parte media inferior de la cuba, a las temperaturas de 400ºC –

900ºC, el monóxido de carbono, actuando sobre el mineral, es el

principal agente reductor. Las reducciones fundamentales de este

proceso de reducción indirecta son:

3 Fe2O3 + CO 2 Fe3O4 + CO2

Fe3O4 + CO 3 FeO + CO2

FeO + CO Fe + CO2

También puede producirse la siguiente reacción:

Fe3O4 + 4 CO 3 Fe + 4 CO2

c. Reducción directa

Dada la condición de elevada temperatura en que se encuentra el

carbono del coque a la altura del etalaje, y con el contacto íntimo

existente entre el hierro líquido y el coque, se realiza un proceso de

reducción directa del óxido de hierro presente en el hierro líquido según

la reacción:

FeO + C Fe + CO

Esta ecuación se denomina de reducción directa, debido a que la

sustancia reductora en este proceso es el propio carbono y no el CO.

Las gotas de hierro caen gradualmente, lo que produce su saturación

con el carbono, formándose carburo de hierro según la siguiente

ecuación:

3 Fe + 2 CO Fe3C + CO2

En resumen, la conversión del mineral de hierro a

arrabio, una vez que ha sido secado y precalentado,

recorre las siguientes etapas de reducción:

Fe2O3 Fe3O4 FeO Fe

(70 %) (72 %) (78 %) (100 %)

8 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

Gases Carga

sólida

Conducto de salida

Sello de gas

250 ºC ZONA 1:

El mineral pierde humedad

y se hace más poroso.

Zona de precalentamiento

ZONA 2:

Comienza la reducción. El

550 ºC hierro y las impurezas

empiezan a separarse.

Reducción indirecta:

3 Fe2O3 + CO 2 Fe3O4 + CO2

Fe3O4 + CO 3 FeO + CO2

850 ºC FeO + CO Fe + CO2

ZONA 3:

Finaliza la reducción. En

principio, el mineral se

hace más esponjoso y a Reducción directa:

continuación se fluidifica. FeO + C Fe + CO

El hierro y la escoria

comienzan a escurrir Zona de fusión

hacia el fondo del horno. 1150 ºC

Aire caliente

1900 ºC

Escoria

Escoria ZONA 4:

El arrabio y la

escoria se separan

Metal y se sangran a

Arrabio líquido fundido distintos niveles.

Figura 2. Reacciones que se dan al interior del alto horno

Pontificia Universidad Católica del Perú 9

Dr. Ing. Paul Lean Sifuentes

d. Escoria

Otras reacciones químicas muy importantes que se desarrollan en el

alto horno son las relacionadas con el fundente y la ganga combinada

con los óxidos de hierro. La mayor parte de estas reacciones se refiere

a la formación de la escoria, que juega un papel fundamental en la

marcha del alto horno, que se regula y controla a través de la escoria.

La ganga del mineral es bastante refractaria, es decir, funde a una

temperatura muy alta. Una de las funciones del fundente (caliza, etc.) es

rebajar la temperatura de fusión de la ganga. La caliza interactúa con la

ganga fundiéndose y formando la escoria.

La escoria tiene varias misiones que cumplir, entre ellas separar y

escorificar todos los elementos escorificables que en los minerales de

hierro, coque y fundente entran en la carga del alto horno como la sílice

(SiO2), alúmina (Al2O3), cal (CaO) y magnesia (MgO), así como debe

absorber gran parte del azufre que contiene la carga.

Las escorias con un gran contenido de SiO2 se llaman ácidas, y con un

contenido elevado de CaO, básicas. Las escorias más básicas

contribuyen a una eliminación considerable del azufre en el hierro

fundido. Las escorias, lo mismo que el hierro fundido, caen en forma de

gotas en la parte inferior del alto horno; sin embargo, tienen un peso

específico menor en comparación con el hierro fundido, por eso suben

en estado líquido a la superficie del arrabio.

La cantidad de escoria que se produce en el alto horno depende de la

cantidad de ganga a escorificar que tenga la carga y de la composición

de la escoria que se desea producir, según la calidad de arrabio que se

haya fijado como programa de trabajo.

Según la mayor o menor riqueza del pellets, la cantidad de cenizas del

coque por tonelada de arrabio, la calidad de la caliza (fundente)

disponible, y el grado de desulfuración que debe realizarse, la cantidad

de escoria que se produce oscila entre muy amplios límites, en general

entre 300kg y 1 000kg por tonelada de arrabio producido.

e. Elementos en el alto horno

10 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

Elementos que no se reducen

Pasan totalmente a la escoria. Estos son: CaO, MgO y Al2O3.

En la cuba del horno, a unos 800ºC, se forma CaO de la reacción

de disociación de la caliza (CaCO3), según la siguiente ecuación

que se realiza en la cuba del horno:

CaCO3 CaO + CO2

Elementos que parcialmente se reducen

Parte que se reduce pasa al arrabio y parte que no se reduce

pasa a la escoria. Estos generalmente son: SiO2, MnO, y S.

La reducción directa del SiO2 por el C se realiza a temperaturas

muy elevadas (1 600ºC a 1 800ºC) según:

SiO2 + 2 C Si + 2 CO

La sílice está presente tanto en el mineral de hierro como en el

fundente y en las cenizas del coque. La cantidad de silicio que se

produce influye apreciablemente sobre las propiedades y

características del arrabio. A medida que se aumenta más la

temperatura, es decir cuando se incrementa el consumo de coque,

la concentración de silicio en el arrabio será mayor.

Por otro lado, el arrabio será mejor y más apreciado cuanto menor

sea su contenido en azufre, por ello se debe actuar de manera

que sea mínima la parte que vaya al arrabio y máxima la que vaya

a la escoria. El problema es, por lo tanto, lograr la máxima

eliminación de azufre posible en la forma más económica.

El azufre se presenta en el alto horno principalmente

acompañando al coque, pero también puede presentarse en los

minerales, aunque fuera de casos excepcionales se presenta en

menores cantidades que en el coque siderúrgico. Es, por tanto,

favorable para la obtención del arrabio con poco azufre que el alto

horno marche con un consumo bajo de coque por tonelada de

arrabio.

La desulfuración se realiza por el paso del sulfuro de hierro (FeS),

que es soluble en el hierro fundido a CaS, que es, a su vez,

soluble en la escoria:

FeS + CaO + C Fe + CaS + CO

(arrabio) (fundente) (arrabio) (escoria)

La reacción es endotérmica y se favorece por la existencia de

altas temperaturas en un medio básico con exceso de CaO y

carbono.

Pontificia Universidad Católica del Perú 11

Dr. Ing. Paul Lean Sifuentes

Otras posibles reacciones con el azufre o sulfuro de hierro en

presencia de manganeso, óxido de manganeso o silicio son las

siguientes:

FeS + Mn Fe + MnS

FeS + MnO FeO + MnS

Si + 2 S + 2 CaO 2 CaS + SiO2

Por tanto, para obtener un arrabio con poco

azufre son necesarias las siguientes condiciones:

La cantidad de azufre total de la carga debe

ser pequeña.

El contenido de azufre en la escoria debe

ser elevado, lo cual se consigue con alta

basicidad de la escoria y alta temperatura

de trabajo. La alta basicidad puede

generarse con CaO y MgO, siendo más

eficaz el CaO para la desulfuración.

La cantidad de escoria por tonelada de

arrabio debe ser suficiente para que el peso

total de azufre eliminado con la escoria sea

importante. Esta condición deberá limitarse,

teniendo en cuenta que trabajar con mayor

cantidad de escoria por tonelada de arrabio

que el necesario produce, como

consecuencia, un mayor consumo de

fundente y de coque por tonelada de

arrabio, con la consiguiente aportación de

azufre y aumento del costo del proceso.

Elementos que fácilmente se reducen

Estos se reducen con mayor facilidad que el hierro y pasan en su

totalidad al arrabio, excepto alguna pérdida por volatilización que

pueda producirse: P2O5, Cu2O, PbO, etc.

El fósforo presente en la carga del alto horno, salvo pequeñas

cantidades que puedan volatilizarse, se reduce completamente en

las condiciones del alto horno, y pasa al arrabio formando distintas

combinaciones con el hierro: Fe3P, Fe2P, entre otras.

La reacción de reducción directa del óxido P2O5 que viene del

fosfato de hierro Fe3 (PO4)2, presente en el mineral de hierro, se

desarrolla según:

P2O5 + 5 C 2 P + 5 CO

El fósforo producido se disuelve en el arrabio. En consecuencia,

no es posible producir un arrabio exento de fósforo a partir de un

mineral de hierro con contenido de P. Sin embargo, el contenido

12 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

de fósforo del arrabio no es un obstáculo para su conversión en

acero.

Los compuestos de plomo que en pequeñas cantidades pueden

acompañar a los minerales de hierro se reducen fácilmente en el

alto horno, lo que produce plomo metálico que no se alea con el

arrabio, sino que se decanta ocupando la zona inferior de crisol

del alto horno, por su mayor densidad. Este plomo, si no está

preparado especialmente el crisol del alto horno para su

recuperación, puede filtrarse entre las juntas del fondo del crisol y

levantar el material refractario, lo que puede ocasionar una avería

peligrosa. Se considera, por tanto, al plomo como un elemento

perjudicial y perturbador para la marcha de los altos hornos.

Las pequeñas cantidades de cobre, que en distintas

combinaciones pueden acompañar a los minerales de hierro, se

reducen fácilmente a cobre metálico en el alto horno y se alea con

el arrabio, así se obtiene un arrabio con algún porcentaje de

cobre, lo que en general no es perjudicial si no es alto.

V. Productos del alto horno

a. Arrabio

El arrabio que sale del alto horno es un material complejo, cuya

composición puede variar dentro de amplios límites y cuya estructura al

solidificarse cambia no solamente con la composición química, sino

también con la velocidad de enfriamiento.

El arrabio producido en los altos hornos puede ser apropiado para servir

de base a la fabricación de piezas fundidas, según su composición

química, las mezclas que se realicen y las condiciones de fabricación, o

puede servir para su conversión en acero por procesos que se adapten

a la composición del arrabio.

De los elementos que entran en la carga del alto horno, solo se puede

controlar la composición del arrabio en lo que se refiere al Si, Mn y S,

siendo los demás elementos prácticamente incontrolables y

dependientes de la composición de la carga.

La cantidad total de carbono presente en el arrabio varía usualmente

entre 3% y 4%. Este carbono puede estar presente en forma de carburo

de hierro (Fe3C), conocido también como cementita, o en forma de

grafito (carbono puro). El silicio promueve la descomposición del

carburo de hierro y en consecuencia origina la precipitación del carbono

en la forma de grafito.

(Si)

Fe3C 3 Fe + grafito (carbono puro)

Pontificia Universidad Católica del Perú 13

Dr. Ing. Paul Lean Sifuentes

Al solidificar el arrabio líquido, el arrabio en estado sólido puede

presentar mayor o menor proporción de grafito o cementita. El arrabio

con mayor proporción en grafito se denomina arrabio gris, debido al

color oscuro de las caras de su superficie de rotura. En cambio, el

arrabio con mayor proporción en carburo de hierro, de color claro, se

denomina arrabio blanco.

De acuerdo con lo expuesto anteriormente, para que se obtenga el

arrabio gris en la operación del alto horno, es necesario emplear un

mineral de hierro de alto contenido en silicio, la producción de este

“arrabio caliente” no es económica. En cambio, la producción del arrabio

blanco requiere un mineral de hierro con bajo contenido en silicio y es

denominado “arrabio frío”, el cual es producido económicamente.

Según su aplicación posterior, para su conversión en acero, en piezas

fundidas en los talleres de fundición o para la confección de otras

aleaciones (ferroaleaciones), se distinguen las siguientes principales

calidades de arrabio:

Tabla 2. Clases de arrabio.

Arrabio %C % Si % Mn %P %S

Acero 3,0 – 4,0 0,2 – 1,0 0,8 – 1,3 < 1,5 < 0,07

Fundición 3,4 – 4,5 1,0 – 6,0 0,7 – 1,5 0,5 – 2,0 < 0,06

Ferromanganeso > 2,0 < 2,0 30 – 90 < 0,5 < 0,04

Ferrosilicio > 2,0 9 – 90 < 3,0 < 0,4 < 0,04

b. Escoria

La escoria en un subproducto de la fabricación del arrabio en el alto

horno. El análisis químico de las escorias suele variar dentro de ciertos

límites y en general son altas en cal (CaO), excepto en los que trabajan

con carbón vegetal.

En general, el análisis químico está comprendido entre los siguientes

límites:

Tabla 3. Composición química de la escoria

Compuesto Cantidad

CaO 30 – 48 %

SiO2 28 – 40 %

Al2O3 5 – 17 %

MgO 2 – 13 %

MnO 0 – 10 %

FeO 0–3%

CaS 1–2%

14 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

Dentro del cuadro general, conviene a la economía de la marcha del

alto horno trabajar con la menor cantidad de escoria posible, pues

cuanto más escoria se produzca por tonelada de arrabio, mayor es el

consumo de caliza y de coque, por lo tanto, mayor el costo de

producción del arrabio.

Las aplicaciones más importantes se realizan en los siguientes

sectores: construcción de carreteras (fabricación de asfalto), fabricación

de cemento, fabricación de ladrillos, fabricación de aislantes térmicos y

fertilizantes.

c. Gas del alto horno

La cantidad de gas que produce el alto horno depende

fundamentalmente del consumo de coque y de su calidad,

principalmente del contenido en carbono fijo que es lo que se gasifica.

La temperatura máxima que se alcanza en el crisol del alto horno, es del

orden de 2 000ºC. La temperatura de salida de los gases del tragante

normalmente está comprendida entre 150ºC y 250ºC.

La composición de este gas (ver Tabla 4) depende del rendimiento del

alto horno como unidad reductora, que es la misión principal que debe

cumplir. Cuanto mayor sea el trabajo realizado como aparato reductor,

mayor el contenido de CO2 del gas de tragante y menor el de CO,

disminuye entonces el poder calorífico del gas producido. Una

composición típica en volumen del gas de tragante es

aproximadamente:

Tabla 4. Composición química típica del gas de tragante

Gas % volumen

N2 49

CO 23

CO2 22

H2 3

H2O 3

El gas que sale del alto horno normalmente se emplea en el

precalentamiento del aire que ingresa al alto horno a través de las

toberas.

Pontificia Universidad Católica del Perú 15

Dr. Ing. Paul Lean Sifuentes

1.1.3 Obtención del acero

I. Introducción

El arrabio, en su estado sólido, no tiene aplicación alguna en la ingeniería. Es

conocido que este producto ferroso del alto horno está constituido no

solamente por una cantidad elevada de hierro, sino que además contiene

otros elementos, como carbono, fósforo, azufre, silicio, manganeso y óxidos

metálicos, los cuales influyen de manera perjudicial sobre las propiedades

mecánicas de este material bruto.

Debido a su alto contenido de carbono (hasta 4% en peso), el arrabio frío

presenta una elevada fragilidad así como una resistencia a la tracción muy

reducida, por la presencia de la cementita (Fe3C). Este material no se puede

conformar por forja ni en frío ni en caliente, de igual manera no se puede

mecanizar por arranque de viruta. Con la finalidad de eliminar estas

deficiencias, se ha desarrollado una serie de procesos llevados en hornos

especiales (convertidores) para convertir el arrabio en un material de buenas

características denominado acero.

Sin embargo, es de destacar también los otros tipos de procesos que tienen

como finalidad la conversión del arrabio en hierros fundidos ordinarios, como

la fundición nodular y la laminar.

El arrabio líquido, una vez obtenido del alto horno, será transportado al

mezclador donde se juntará con otras producciones de arrabio y se

mantendrá en estado líquido antes de ser procesado en el convertidor.

El convertidor u horno eléctrico, junto con las lingoteras, la máquina de colada

continua y los trenes de laminación, constituyen las unidades más

importantes en la planta de acero.

II. Avance de la tecnología de fabricación del acero ordinario

A partir del año 1855 se inicia la producción del acero ordinario, también

denominado al carbono, utilizando hornos denominados convertidores

(convertían el arrabio en acero). En honor a su inventor, Henry Bessemer, el

primer proceso de conversión del arrabio en acero se denomina “proceso

Bessemer”, el cual empleaba un revestimiento refractario ácido.

El proceso Bessemer ácido solo podía utilizar arrabio de bajo contenido en

fósforo y azufre. Esta dependencia del tipo de arrabio que se podía utilizar, y

por consiguiente del tipo de mineral que se debía extraer, fue eliminada a

partir del año 1878. En este año, Sydney G. Thomas inventó el “proceso

básico” o “proceso Thomas”, que podía convertir un arrabio de alto contenido

en fósforo. Este procedimiento también se le suele denominar “Bessemer

básico”.

16 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

En 1863, Siemens y Martín introdujeron el procedimiento de hogar abierto o

de solera abierta, también conocido como “horno Siemens Martín”.

El horno de arco eléctrico se utilizó por primera vez en el comienzo del siglo

XX. Su misión era entonces la producción de aceros de alta calidad en

pequeñas cantidades. Hoy en día existen grandes hornos eléctricos en las

plantas siderúrgicas para la producción de acero ordinario, cuando el enorme

consumo de energía eléctrica no influye de manera apreciable en los gastos

de producción.

En la década de 1950 se desarrolló toda una serie de modernos

procedimientos que llevaban por nombre “procedimientos de fabricación de

acero al oxígeno”. Aunque el nombre sirve para clasificarlos, su principio no

es nuevo; de hecho entre las patentes de Bessemer se hacía referencia al

empleo del oxígeno para la obtención del acero. Estos modernos

procedimientos al oxígeno producen acero de bajo contenido en fósforo y

azufre a altas temperaturas.

De acuerdo con lo indicado anteriormente, los diferentes

procedimientos de conversión del arrabio en acero tienen

como finalidad la eliminación de determinados elementos y

compuestos, tales como el fósforo, azufre, óxidos, etc.,

encontrados en el arrabio, para así producir un material

metálico de buenas propiedades mecánicas.

Para lograr este fin se sigue un procedimiento basándose en

reacciones químicas llevadas a cabo en el convertidor u

horno eléctrico. La materia prima constituida por arrabio,

chatarra y fundente se convierte en un determinado tipo de

acero, una vez realizadas las reacciones químicas.

III. Materia prima

Pontificia Universidad Católica del Perú 17

Dr. Ing. Paul Lean Sifuentes

a. El arrabio

El mineral de hierro además de óxido de hierro contiene otros óxidos

que se descomponen en mayor o menor grado por el fuerte estado

reductor del alto horno, enviando al arrabio sus impurezas que deberán

ser eliminadas o reducidas durante su conversión a acero. Estas

impurezas son:

Fósforo

Todo el fósforo introducido en el alto horno aparecerá en el arrabio

y nada puede hacerse para evitarlo.

Silicio

Se reduce de la sílice (SiO2). La cantidad reducida es muy

pequeña comparada con la inicial. El arrabio empleado en la

obtención de acero puede contener entre 0,4% a 1,5% de Si.

Manganeso

El manganeso se reduce fácilmente, un valor de reducción

promedio en un alto horno es del orden del 75%.

Azufre

En una buena operación del alto horno debiera encontrarse en la

escoria más del 95% del indeseable azufre.

Otros elementos

Existen otros elementos que se reducen a partir de la carga y

pasan al arrabio, como el cobre, plomo, níquel, cromo, vanadio,

estaño, algo de titanio y posiblemente otros elementos de menor

importancia. Los minerales utilizados con más frecuencia

contienen escasa cantidad de los elementos citados; por

consiguiente, rara vez constituyen un problema para el acerista

cuando se fabrica acero a partir de arrabio. Estos elementos

tienden a aumentar en el producto con el empleo de chatarra.

Carbono

El carbono se disuelve en el arrabio líquido mientras este

desciende (chorrea) sobre el coque incandescente. La cantidad

varía entre 3% y 4%.

Antiguamente, era práctica común asociar un procedimiento para una

determinada composición química del arrabio. La Tabla 5 muestra que

dependiendo de la composición del arrabio se empleará un determinado

proceso de conversión:

18 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

Tabla 5

Proceso %C % Si % Mn %P %S

Bessemer (ácido) 3,5 – 4,5 1,0 – 2,0 0,7 – 1,5 < 0,1 < 0,05

Thomas (básico) 3,2 – 4,0 < 1,0 < 1,5 1,5 – 2,5 < 0,08

Siemens-Martín y L.D. 4,0 1,0 1,5 – 4,0 < 0,5 < 0,06

En la práctica moderna, la introducción de oxígeno industrial

ha ampliado estos límites, al tiempo que los procesos ácidos

van desapareciendo.

En el alto horno el hierro absorbió las impurezas bajo

condiciones de reducción. En la fabricación del acero se

eliminan estas, casi completamente, por oxidación.

b. Chatarra

En la Tabla 6 se indica las cantidades porcentuales de chatarra que

emplea los diversos procedimientos de conversión:

Tabla 6

Procedimiento % de chatarra

Bessemer 4–7

Siemens Martín Hasta 75

Horno Eléctrico Hasta 100

L.D. Hasta 35

Kaldo Hasta 42

c. Fundente

El fundente básico (rara vez ácido) que se requiere en la conversión del

arrabio en acero tiene una misión muy similar a lo que ocurre en el alto

horno, pues una de sus funciones es la de absorber las impurezas

formando la escoria, que finalmente flotará como capa protectora sobre

el acero líquido.

Las sustancias que favorecen el desarrollo de reacciones básicas son la

piedra caliza (CaCO3), la cal (CaO) y la dolomita (compuesto a base de

CaO y MgO). Para eliminar los agentes ácidos y así purificar el arrabio,

se requiere un fundente de tipo básico.

Pontificia Universidad Católica del Perú 19

Dr. Ing. Paul Lean Sifuentes

La naturaleza química (básica o ácida) del fundente que se va a

emplear determina la naturaleza química del revestimiento refractario. Al

emplear un fundente básico, el revestimiento debe ser básico, para así

evitar que, en el caso que no sean compatibles las naturalezas de estas

sustancias, se deteriore el revestimiento, lo que elevaría el costo por

tonelada de acero producido.

IV. Procedimientos de fabricación de acero

El arrabio contiene impurezas de C, Si, Mn, S, P. El proceso de oxidación,

con la correspondiente eliminación de impurezas, se realiza por acción del

oxígeno, inyectando aire (Bessemer y Thomas) u oxígeno de alta pureza,

mayor a 99% (L.D. y derivados).

El arrabio al perder sus impurezas aumenta su punto de fusión, pasando de 1

200ºC a 1 600ºC aproximadamente; de todas las impurezas es el carbono la

que disminuye con más intensidad el punto de fusión del baño metálico.

El calor necesario en los procesos de conversión es suministrado por la

combustión de las impurezas, siendo su característica fundamental que en

pocos minutos queda transformado el arrabio en acero.

Por la combustión de los diferentes elementos se desprende cierta cantidad

de calor, que define el valor termógeno del elemento. Sin embargo, y para

definirlo con más precisión, se hace uso del concepto “índice térmico” o

“poder termógeno” que se define como la elevación de temperatura,

expresada en grados centígrados, por la combustión de una cantidad

determinada del elemento considerado.

Las reacciones de oxidación más importantes y los respectivos productos

(óxidos) se muestran en la Tabla 7:

Tabla 7. Reacciones de oxidación y productos

Elementos en

Metal fundido A la escoria, metal

el metal

y escoria fundido o gas

fundido

O2 Si SiO2

1/2 O2 C CO

1/2 O2 Mn MnO Q

+ +

5/2 O2 P P2O5 (calor)

O2 S SO2

1/2 O2 Fe FeO

La Tabla 8 muestra los índices térmicos calculados para dos temperaturas del

metal fundido, en donde se puede apreciar que el silicio y fósforo son los

elementos de mayor poder termógeno:

20 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

Tabla 8

Índice térmico

Elemento Q (kcal/kg)

1 300 ºC 1 500 ºC

Si (SiO2) 7 000 205 170

P (P2O5) 6 000 152 125

Mn (MnO) 1 600 55 45

S (SO2) 2 200 35 17

Fe (FeO) 1 200 35 25

C (CO) 2 400 25 13

a. Proceso Bessemer

Su explotación se inició en Gran Bretaña, Bessemer fue

cronológicamente el primero en idear un procedimiento para la

fabricación de acero mediante la inyección de aire a una masa de

arrabio. Entonces no se conocía la influencia del refractario, se utilizaba

únicamente ladrillos de SiO2 en todo el revestimiento. Su naturaleza

ácida impedía la eliminación de S y P, siendo el Si el principal elemento

termógeno de este proceso.

Por lo tanto, para llevar a cabo el proceso Bessemer se requiere de un

arrabio de bajo contenido de azufre (< 0,04%) y fósforo (< 0,05%),

mientras que su contenido en silicio debe ser elevado (1,5% a 2,5%).

El fondo del convertidor, denominado caja de viento, se encuentra

perforado por una serie de orificios que lo atraviesan, denominados

toberas, como muestra la figura 3. Una vez cargado se sitúa en posición

vertical.

Pontificia Universidad Católica del Perú 21

Dr. Ing. Paul Lean Sifuentes

Figura 3

El arrabio no debe estar nunca en contacto con la caja de viento ni con

las toberas por el peligro que la masa líquida las obstruya y deteriore el

fondo. Por tanto, hay que regular cuidadosamente la presión de entrada

de aire a través de las toberas, porque si es menor que la necesaria,

existe el riesgo de obstrucción; si es mayor, puede lanzar proyecciones

de acero a considerable altura (ver figura 4). En consecuencia, la

presión debe ser la apropiada para equilibrar el peso de acero y crear

una atmósfera de aire próxima a las toberas.

Figura 4

Inicialmente empieza la oxidación enérgica de las impurezas del hierro a

consecuencia de la acción mutua entre el óxido de hierro formado, el

silicio y el manganeso que se encuentra en la carga.

Estos procesos se realizan según las siguientes reacciones:

Fe + 1/2 O2 FeO

2 FeO + Si 2 Fe + SiO2

FeO + Mn Fe + MnO

22 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

Inicialmente empieza la oxidación enérgica de las impurezas del hierro a

consecuencia de la acción mutua entre el óxido de hierro formado, el

silicio y el manganeso que se encuentra en la carga.

Estos procesos se realizan según las siguientes reacciones:

Fe + 1/2 O2 FeO

2 FeO + Si 2 Fe + SiO2

FeO + Mn Fe + MnO

La oxidación del silicio va acompañada por un desprendimiento

considerable de calor y un aumento brusco de la temperatura de la

fundición.

El proceso de conversión tiene una duración de unos 30 minutos y su

control es precario, pues por el efecto refrigerante del nitrógeno (del

aire) la temperatura final alcanzada es muy baja, de modo que no se

dispone de tiempo suficiente para analizar y ajustar la composición

química. Los fondos solían soportar una media de 20 coladas con el

riesgo de deteriorarse en la primera de ellas.

Con el propósito de desoxidar el material líquido (eliminación del FeO

disuelto en el baño), que ha sido oxidado ligeramente, se añade

ferromanganeso, por lo que se logra, simultáneamente, aumentar el

contenido en manganeso. Esto se lleva a cabo dentro del convertidor:

FeO + Mn Fe + MnO

Con el fin de incrementar el contenido en silicio, se añade Ferrosilicio

(FeSi) en el acero líquido ya vaciado en la cuchara.

Este convertidor trató en sus orígenes minerales cuyo contenido en

fósforo era tan pequeño que no era necesario eliminar este metaloide

para conseguir aceros ordinarios. En la actualidad, prácticamente

agotados estos minerales, el proceso Bessemer ha desaparecido

completamente de las industrias siderúrgicas desde el año 1970.

Una versión de este convertidor pero con revestimiento básico, y

también desaparecida, estuvo a cargo de Gilchrist Thomas, propuesta

en 1878, y se empleaba para arrabios ricos en fósforo. En la conversión

básica, el calor se produce, fundamentalmente, no a consecuencia de la

oxidación del silicio, como ocurre en el proceso ácido, sino a

consecuencia de la combustión del fósforo. La oxidación del fósforo va

acompañada de un gran desprendimiento de calor y un aumento

considerable de la temperatura:

2 P + 5 FeO P2O5+ 5 Fe

Pontificia Universidad Católica del Perú 23

Dr. Ing. Paul Lean Sifuentes

Luego el P2O5 formado se une con la cal:

P2O5 + 4 CaO (CaO)4.P2O5

(escoria)

Otro factor importante, además de su pequeña capacidad para utilizar

chatarra, es la baja calidad del acero, especialmente por su alto

contenido en nitrógeno, porque el borboteo de aire a través de la masa

fundida consigue la saturación del acero de este elemento.

Bessemer

% N: 0,01 – 0,02 (baja ductilidad)

Thomas

L.D . % N: 0,002 – 0,004 (buena ductilidad)

b. Proceso Martín-Siemens (hogar abierto)

El sistema primitivo producía hierro esponja (poroso) debido al problema

de no lograr la suficiente temperatura, pues no se podía alcanzar una

temperatura elevada, en la solera, capaz de fundir el acero y mantenerlo

líquido hasta el momento de sangría (vaciado). La introducción de

recuperadores o intercambiadores de calor impulsó el mayor adelanto

de los procedimientos de hogar abierto. Los recuperadores de calor

permitían aprovechar parte del calor que abandonaba el horno y lo

devolvían en el combustible gaseoso y el aire precalentados admitidos

para la combustión del horno.

Este procedimiento ha sido, hasta hace relativamente poco tiempo, el

más utilizado. El crisol, como muestra la figura 5, es un recipiente de

gran diámetro y pequeña profundidad, menor de un metro, capaz de

contener hasta 500 toneladas de acero. Dispone de un techo refractario

suspendido a unos dos metros sobre la superficie.

Figura 5

24 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

El crisol del horno tiene un revestimiento básico que tiene ladrillos de

CaO en su base, con objeto de poder tratar arrabios con contenidos en

fósforo del 1,7% al 2,0%, que se elimina después del carbono.

El proceso es muy versátil y puede tratar una amplia gama de mezclas

de arrabio y chatarra, incluso grandes y pesadas piezas de esta última,

difíciles de cargar en otro tipo de convertidor. La operación es lenta

puesto que se necesitan de 6 a 8 horas para afinar una carga y esa es

la razón fundamental por la que se tiende a reemplazarlo por otros

procedimientos (L.D. y horno eléctrico).

Sin embargo, esta lentitud permitía realizar varios análisis para controlar

la composición química final de forma muy precisa. Con el desarrollo

actual de la instrumentación se consigue un control similar en procesos

más rápidos, por lo que desaparece esa ventaja para el Martín-

Siemens. La temperatura máxima no es muy superior a la de fusión del

acero y la absorción de nitrógeno es relativamente pequeña.

Durante la fusión, la superficie del metal fundido empieza a oxidarse por

el oxígeno de los gases del horno. El óxido ferroso (FeO) formado se

disuelve en el baño de metal y entra en reacción con las impurezas

según:

2 FeO + Si SiO2 + 2 Fe

FeO + Mn MnO + Fe

FeO + C Fe + CO

5 FeO + 2 P P2O5 + 5 Fe

La cal que se encuentra en la escoria aglutina el P2O5, contribuye de

esta manera a la extracción del fósforo del metal (defosforación):

P2O5 + 4 CaO (P2O5).(CaO)4

(escoria)

La escoria, rica en fósforo, es soluble en agua y se emplea en la

agricultura como abono.

La transformación del azufre en la escoria (desulfuración) se asegura

por la presencia en esta de una cantidad suficiente de óxido de calcio:

FeS + CaO FeO + CaS

Como puede apreciarse de las reacciones arriba citadas, el óxido

ferroso FeO es la única fuente de oxígeno. Para acelerar las reacciones

de oxidación se agrega a veces mineral de hierro.

Pontificia Universidad Católica del Perú 25

Dr. Ing. Paul Lean Sifuentes

Como el refractario se gasta en la reacción, se suele agregar CaO para

aumentar su duración. En este proceso, el S y P pueden llevarse a

niveles inferiores al 0,04%, pasando a la escoria como sulfato y fosfato

cálcicos. Eliminar el fósforo requiere, no obstante, unas condiciones

fuertemente oxidantes, de modo que se pierde todo el Mn, el Si y el C

antes de que aquello ocurra. En consecuencia, estos elementos deben

de añadirse en forma de ferroaleaciones después de que las escorias

fosforosas hayan sido eliminadas.

El proceso Martín-Siemens se emplea principalmente para producir

aceros al carbono y débilmente aleados con menos del 2% de cromo,

aunque en ocasiones, y con inyección de oxígeno, se llega a conseguir

aleaciones más ricas e incluso aceros inoxidables austeníticos del tipo

18 Cr – 8 Ni. Sin embargo, es difícil reducir el C en los hornos con alto

porcentaje de Cr, por lo que se prefiere el horno eléctrico, que es, por

otra parte, el exigido por la mayoría de especificaciones.

La tendencia actual de este procedimiento es la de desaparecer.

Existen algunas instalaciones que por no haber sido aún amortizadas, o

por haberse mejorado mediante la inserción de lanzas por las que se

inyecta oxígeno al baño fundido, se mantienen en funcionamiento pero

su rentabilidad es cada vez menor y muy posiblemente haya que

desmantelarlas aun sin haber sido amortizadas.

La causa fundamental de esta desaparición es el precio actual de la

energía. Esta instalación necesita un aporte elevado de calor, lo que

encarece de forma extraordinaria el precio del acero, disminuyendo su

competitividad. En cuanto a la calidad de los aceros producidos por este

procedimiento, no hay nada que objetar. Se puede obtener una gama

muy variada para la que habrá que recurrir al horno eléctrico una vez

que este procedimiento haya desaparecido.

c. Proceso L.D.

El nombre proviene de las iniciales de las ciudades austriacas Linz y

Donawitz, cuyas siderurgias fueron las pioneras en su uso industrial.

En esencia, el proceso es un desarrollo del antiguo convertidor

Bessemer sustituyendo el insuflado de aire por una inyección de

oxígeno proyectado a una presión adecuada, en función del espesor de

la capa de escoria para que pueda atravesarla y llegar hasta el baño

metálico, sin profundizar demasiado en él.

El oxígeno, con una pureza mínima de 99%, es lanzado sobre el metal

fundido a través de orificios practicados en la tobera situada en el

extremo de una lanza refrigerada por agua.

El revestimiento interno es de naturaleza básica con ladrillos de dolomía

y magnesia. El espesor, de acuerdo con el tamaño del convertidor,

oscila entre 300 mm y 800 mm. La sección esquemática de un

convertidor L.D. se muestra en la figura 6.

26 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

Figura 6

El convertidor opera sin aporte de combustible o potencia eléctrica. El

oxígeno actúa como elemento oxidante. El calor procede de la

combustión del exceso de silicio, carbono, fósforo, etc., contenidos en el

arrabio.

En este proceso son fundamentales la presión de soplado, la altura de

la lanza sobre el baño, que es variable durante al operación entre 1m y

1,5m, la pureza y cantidad del oxígeno. Para generar la escoria se

añade cal o caliza.

Se alcanza en poco tiempo temperaturas muy elevadas, del orden de 2

500ºC a 3 000ºC, que favorecen y aceleran la reacción. Las escorias se

forman rápidamente y la desaparición de impurezas es prácticamente

simultánea. En efecto, a los primeros minutos del soplado comienza la

eliminación del silicio y casi al mismo tiempo la del manganeso. El

carbono y el fósforo empiezan a eliminarse un poco después y en forma

continua durante toda la operación. El azufre y el fósforo pueden

reducirse a los bajos niveles exigidos por las modernas especificaciones

(figura 7).

Figura 7. Reducción de la concentración de las impurezas

Pontificia Universidad Católica del Perú 27

Dr. Ing. Paul Lean Sifuentes

En las figuras 8 y 9 se muestran los procesos Kaldo y Rotor, variantes

del L.D., para tratar arrabios fosforosos utilizando una mezcla de

oxígeno con el 95% de pureza y de cal en polvo, e incluso oxígeno de

diferentes grados de pureza, por medio de lanzas independientes, la

inferior para el más puro. Estos convertidores rotan alrededor de su eje

principal, lo que ayuda a homogenizar la temperatura y la composición

química.

En cuanto a la inversión, una instalación L.D. requiere

aproximadamente la mitad de la necesaria para una acería Martín-

Siemens. El convertidor es muy versátil pues posee la ventaja de utilizar

una gran cantidad de arrabio líquido, que sigue siendo la principal

materia prima para la fabricación de aceros, y al mismo tiempo la de

poder cargar del 10% al 35% de chatarra.

Figura 8. Proceso Kaldo Figura 9. Proceso Rotor

El empleo de oxígeno puro conduce a contenidos de N2 del orden del

0,002% - 0,004%. La eliminación del nitrógeno en el gas que se inyecta

al convertidor supone que a igual volumen de gas aportado se obtenga

más calor para fundir la chatarra y a igual calor, el menor volumen de

gas reduce la turbulencia de la reacción consiguiéndose una operación

más limpia con una mejor separación de la escoria.

El acero obtenido tiene una calidad similar a la del Martín-Siemens, pero

su costo es menor, entre otras razones, por la economía de refractario

que supone.

La capacidad típica de este convertidor oscila entre 250 y 300

toneladas, pero su productividad es muy elevada por la rapidez de la

operación. Un convertidor de 300 toneladas puede tener un ciclo de

unos 50 minutos, por esta razón ha desplazado al Martín-Siemens.

d. Proceso de horno eléctrico

Con el fin de fabricar aceros especiales más extendidos se recurre a

este tipo de horno, sobre todo si a esto aunamos el número de unidades

funcionando en la industria. El sistema de aporte térmico es por arco o

inducción, siendo el primero de ellos el usual para hornos de mediana y

gran capacidad.

28 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

El horno eléctrico por arco es un recipiente vertical revestido de

refractario, más compacto y grueso que el del convertidor Martín-

Siemens. El revestimiento por lo general es básico para la fabricación

de aceros y ácido para fabricar piezas de acero moldeado (acero

fundido).

El horno es trifásico y posee en la parte superior tres electrodos de

grafito dispuestos en los vértices de un triángulo equilátero y de

diámetro variable entre 100mm y 800mm, de acuerdo con el tamaño del

horno, que se consumen a razón de 5kg a 6kg de grafito por tonelada

de acero producido. La tensión eléctrica oscila entre 100 y 500 voltios,

y la intensidad entre 10 000 a 50 000 amperios.

Los electrodos operan como grandes sistemas de soldadura dirigiendo

el arco eléctrico directamente a la parte superior de la carga,

ascendiendo y descendiendo automáticamente para controlar la

corriente del arco, para, de esta forma, regular la potencia del horno.

La figura 10 muestra la sección del horno eléctrico patente Heroult en el

que una capa de escoria aísla los electrodos del baño, se evita de esta

manera la absorción de carbón procedente de los mismos.

Figura 10. Horno eléctrico Heroult

Durante el periodo de oxidación se oxidan todas las impurezas (excepto

el azufre) debido al oxígeno del mineral o del óxido de hierro:

2 FeO + Si SiO2 + 2 Fe

FeO + Mn MnO + Fe

5 FeO + 2 P P2O5 + 5 Fe

La presencia de cal asegura la reacción:

P2O5 + 4 CaO (CaO)4 P2O5

Pontificia Universidad Católica del Perú 29

Dr. Ing. Paul Lean Sifuentes

Después se agrega un poco de cal y coque desmenuzado para eliminar

el azufre, mediante un proceso de reducción:

FeS + CaO + C Fe + CaS + CO

MnS + CaO + C Mn + CaS + CO

Para la desoxidación del acero se añaden ferroaleaciones. Si se trata de

obtener acero aleado, se introducen ferroaleaciones con alto contenido

de elementos especiales. Durante el proceso y antes de la colada del

acero se efectúan análisis químicos.

El calor se concentra en la parte superior de la carga, para lo que es

necesario, en general, usar bobinas electromagnéticas a fin de inducir

una agitación en el recipiente para que el material más frío del fondo

alcance la parte superior, así se iguala la temperatura y la composición

química.

Para generar escoria se añaden cal, caliza y en ocasiones coque. Es

fácil eliminar las primeras cargas de escoria enriquecidas de azufre y

fósforo, para luego reemplazarlas por una escoria nueva y pura, que

tiende a englobar rápidamente más S y P procedentes del metal.

Además, las mayores temperaturas alcanzadas en el baño a través del

arco, de hasta 3 500 ºC, facilitan y aceleran las reacciones metálicas de

las escorias.

Cuando se utiliza escorias básicas, el horno eléctrico puede conseguir

valores más bajos de fósforo y azufre que los obtenidos en el horno

Martín-Siemens. Contenidos del 0,03% de cada elemento, e incluso

próximos al 0,015%, llegan a ser frecuentes en los análisis.

El contenido de nitrógeno tiende a ser ligeramente elevado debido a las

altas temperaturas generadas inmediatamente debajo de los electrodos,

aunque se mantiene un nivel aceptable para la casi totalidad de

especificaciones de aceros.

A pesar de que no suele ser económica su aplicación para la fabricación

de aceros al carbono se utiliza cuando existe exceso de capacidad. Es

mejor que el Martín-Siemens y el L.D. para fundir y afinar una carga

compuesta por el 100% de chatarra, por lo que puede ser operado

económicamente a menor escala, admitiendo hasta un 50% de arrabio.

La duración del proceso depende de la capacidad del horno y de la

composición de la mezcla a transformar, varía de dos a ocho horas.

Al ser un proceso tan versátil, su capacidad depende de la gama de

fabricación de aceros a que se destine y en la actualidad se han

construido hornos con capacidad superior a las 300 toneladas.

30 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

Resumiendo, en la actualidad, se imponen dos vías para

la fabricación de acero:

Figura 11. Producción de acero vía alto horno

Figura 12. Producción de acero vía horno eléctrico

V. Hierro esponja (reducción directa del mineral de hierro)

La reducción del mineral de hierro se ha llevado a cabo desde la antigüedad,

aun cuando han existido diversos procedimientos que, sin llegar a la fusión

del hierro, lograban la reducción del mineral eliminándose gran parte del

oxígeno del óxido de hierro (hematita). Desde 1920 se ha utilizado alrededor

de cien procesos de reducción directa, pero la mayoría de ellos no ha pasado

de la etapa experimental.

Pontificia Universidad Católica del Perú 31

Dr. Ing. Paul Lean Sifuentes

Los procesos de reducción directa se pueden clasificar en

dos grupos:

1. Los que usan como reductor gas natural reformado

2. Los que usan como reductor el carbono

En ambos procesos, la carga es la hematita (Fe2O3) que

puede estar en forma de pellets o en trozos.

El término reducción significa la remoción del oxígeno del óxido de hierro

(FeO) donde el reductor (gas o carbono) es el agente que elimina el oxígeno.

Los agentes reductores normalmente usados son el carbono (C), monóxido

de carbono (CO) y el hidrógeno (H2). El producto obtenido de la reducción

directa, hierro esponja, es un material sólido, generalmente de la misma

forma del material de carga, que contiene hierro metálico (Fe), óxido de hierro

(FeO), carburo de hierro (Fe3C) y ganga.

Los términos asociados con la medición de la efectividad de la reacción de

reducción se definen de diversas maneras y el más utilizado es el porcentaje

de metalización, que viene a ser el porcentaje de hierro metálico dividido

entre el porcentaje de hierro total. Este término también se define como grado

de metalización o simplemente metalización y significa el porcentaje de hierro

presente en el material de carga que ha sido convertido a hierro metálico. La

metalización no es lo mismo que el porcentaje de hierro metálico. Usualmente

en los procesos de reducción directa se obtiene una metalización del 92%.

VI. Procedimientos de acabado

Después de la conversión del arrabio en acero y el vaciado en cucharas (ver

figura 13) se procede al acabado antes de emplearlo en las lingoteras o en la

máquina de colada continua (ver figura 14).

Figura 13. Colada del horno a la cuchara

32 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

Figura 14. Colada desde la cuchara

El acabado de la fundición se refiere a tres aspectos

fundamentales aplicados en menor o mayor grado según el plan

de operación:

a. Adición de elementos

Los aceros producidos a través de los procesos descritos

contienen, en general, poco C, Mn y Si, porque el fósforo no

puede ser oxidado sin oxidar también a estos elementos. Al

mismo tiempo contienen algunos óxidos de hierro.

Para producir aceros conforme a especificaciones, es preciso

añadir C, Mn, Si y otros elementos momentos antes de verter

el acero para su solidificación. Estos elementos se agregan

en forma de ferroaleaciones.

b. Desoxidación

Se realiza con la finalidad de eliminar el oxígeno o sus

compuestos disueltos en el baño metálico. Consiste en la

adición de determinados elementos desoxidantes, de los

cuales el aluminio es el más efectivo:

O (disuelto en el hierro) + Al Al2O3 (escoria)

Aunque menos efectivo, la desoxidación por Si y Mn también

es posible. El silicio es el que se añade generalmente para

calmar (desoxidar) al acero.

FeO + Si 2 Fe + SiO2

FeO + Mn Fe + MnO

c. Carburización

Se refiere al aumento del contenido de carbono para así

obtener los diferentes tipos de aceros ordinarios. El proceso

de desoxidación se debe realizar antes de elevar el contenido

en carbono.

Pontificia Universidad Católica del Perú 33

Dr. Ing. Paul Lean Sifuentes

VII. Colada y solidificación del acero

La solidificación del acero líquido se efectuaba, hasta hace pocos años, en el

patio de colada, convirtiéndose en lingotes el acero líquido que se vaciaba en

moldes denominados lingoteras. El lingote mediante nuevo calentamiento en

hornos especiales era laminado para convertirlo en planchón o tocho, luego

se repetía la operación para convertirlo en plancha o bobina, o en no planos,

para lo cual se calentaba el tocho y mediante la laminación se convertía en

palanquilla. Esta operación se repetía para obtener, de la palanquilla, la barra

lisa, barra corrugada, alambrón o cualquier tipo de perfil.

La colada continua revolucionó completamente el procedimiento y originó un

incremento notable de la productividad con la consiguiente reducción de

costos como resultado de vaciar directamente el acero líquido y salir

convertido en una palanquilla o en un planchón.

En la actualidad, las modernas plantas de productos planos producen

directamente las bobinas de acero mediante colada continua, se suprime así

los costosos procedimientos de calentamiento en las diferentes etapas. En

forma similar, las plantas de productos no planos pasan directamente del

acero líquido a la palanquilla y al producto terminado.

a. Colada continua

Uno de los mayores adelantos en la fabricación del acero ha sido la

utilización de la colada continua (figuras 14 y 15), la cual ha permitido

reducir las mermas o desperdicios y reducir el consumo de energía.

34 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

Figura 15. Esquema de la colada continua del acero

En los procedimientos clásicos de fabricación de acero, vía alto horno u

horno eléctrico, el acero líquido obtenido a una temperatura del orden

de 1 650 ºC es vaciado a lingoteras o moldes, donde, luego de volver a

ser calentado, es sometido a un proceso de laminación para convertirlo

a palanquillas o planchones semi-terminados, posteriormente, vuelto a

calentar, se procede a laminarlo para convertirlo en barras, perfiles,

planchas, etc.

En cada uno de los procesos indicados se producen mermas y

adicionalmente un mayor consumo de energía y de mano de obra. La

necesidad de idear un sistema que evitara el engorroso proceso

descrito era reconocida por los siderurgistas. Es así que al comienzo del

siglo XIX, el inglés Henry Bessemer patenta un sistema de colada

continua que, si bien no tuvo el éxito esperado, confirma la inquietud

existente, lo cual animó a continuar experimentando durante todo dicho

siglo.

En el siglo XX, los progresos en los sistemas de colada continua son ya

notables: en primer lugar, la colada de palanquillas y, posteriormente,

en la colada de planchones.

Pontificia Universidad Católica del Perú 35

Dr. Ing. Paul Lean Sifuentes

La instalación de colada continua, cuya disposición esquemática se

muestra en la figuras 15 y 16, utiliza un molde de la sección

seleccionada, fabricado generalmente de cobre refrigerado con agua.

Tan pronto como el acero ha solidificado en el fondo, se permite un

desplazamiento descendente del metal, afluyendo nuevo líquido al

molde. El vertido y movimiento descendente se sincronizan al ritmo de

la solidificación periférica, realizando un proceso continuo. Para muchos

productos, la sección de la barra continua así obtenida es comparable a

la de la palanquilla laminada a partir de un lingote convencional.

Figura 16. Esquema de la colada continua

El la figura 16 se muestra el esquema fundamental de la colada

continua. El acero líquido desde embudo (1) se dirige con una velocidad

determinada al cristalizador (2) refrigerado con agua (3), donde se inicia

la solidificación. El metal que entró (4), al ponerse en contacto con la

plancha de metálica (5) empieza a solidificar. Al bajar la plancha y

suministrar sin cesar el acero líquido se verifica una solidificación

gradual en las otras capas del metal, a consecuencia de lo cual se

puede obtener la pieza fundida (6) de una longitud considerable. Como

la pieza que solidifica disminuye en volumen, se forma el rechupe, el

cual se elimina con más metal líquido. El desplazamiento de la pieza

fundida hacia abajo se realiza por medio del mecanismo (7), con una

velocidad igual al suministro del metal en el cristalizador.

En la actualidad, no se concibe una planta de productos no planos sin la

colada continua de palanquillas y en lo que respecta a las plantas de

productos planos, el 80% de ellas tiene en la actualidad colada continua

de planchones y con las modernas tecnologías el espesor de los

planchones se ha ido reduciendo.

36 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

b. Colada del acero

El acero fundido en el convertidor o en el horno eléctrico se cuela

(vierte) en la cuchara y luego se vierte en moldes especiales llamado

lingoteras. La lingotera es un molde metálico de hierro fundido, a veces,

de acero, con fondo o sin él. Para facilitar la extracción de la pieza

solidificada las lingoteras tienen cierta conicidad hacia un lado.

El acero que va para la colada puede ser de dos tipos: calmado y

efervescente. El calmado desprende, durante la colada, pocos gases y

no hierve. Su obtención se realiza por medio de una desoxidación

completa del metal, añadiendo una cantidad suficiente de

ferroaleaciones. El acero efervescente en el proceso de la colada hierve

desprendiendo gran cantidad de gases. La ebullición se explica por el

hecho de que el acero se vierte cuando no está desoxidado y al

descender la temperatura, una parte del carbono entra en reacción con

el óxido ferroso restante:

FeO + C Fe + CO

El acero efervescente es más barato que el calmado, da más cantidad

de metal y economiza desoxidantes; sin embargo, por su calidad, cede

en mucho al acero calmado.

El llenado de las lingoteras con metal líquido se realiza por debajo

(colada ascendente) y por arriba (colada por arriba). La colada

ascendente permite llenar simultáneamente un gran número de

lingoteras. La colada por arriba se utiliza para obtener piezas fundidas

de grandes dimensiones.

Recuerde que hay un foro de consultas disponible para que

pueda realizar sus consultas o comentarios de índole

académica.

Pontificia Universidad Católica del Perú 37

Dr. Ing. Paul Lean Sifuentes

1.2 Denominación de los aceros

1.2.1 Aceros al carbono

El grupo de aleaciones más importantes de ingeniería son los aceros al carbono

(ordinarios), debido a su costo relativamente bajo y porque cuentan con un amplio

rango de propiedades mecánicas. La aplicación de los aceros al carbono es

innumerable. Todos los aceros al carbono contienen Mn como elemento aleante,

debido a que incrementa la resistencia mecánica, también cantidades de Mn, que

generalmente varían entre 0,30% y 0,95%. Además, generalmente contienen como

impureza al Si; siendo las impurezas comunes el P y S, las que se limitan a valores

menores que 0,05%.

Los aceros al carbono pueden emplearse cuando los requerimientos mecánicos de

dureza, resistencia mecánica y otros no son muy severos. Si bien es cierto que son

relativamente baratos, presentan las siguientes limitaciones:

Cuando se consiguen resistencias mayores a 700 MPa, se produce una

pérdida en ductilidad y resistencia al impacto.

Presentan baja templabilidad, especialmente para espesores gruesos. Por lo

tanto, no se pueden conseguir estructuras totalmente martensíticas en

espesores gruesos.

Para obtener estructuras totalmente martensíticas en aceros de medio

carbono, se deben enfriar a altas velocidades, lo que puede producir

distorsiones, fisuración y fracturas en la pieza recién templada.

Presentan baja resistencia al impacto a bajas temperaturas.

Tienen baja resistencia a la corrosión y a la oxidación.

Según el contenido de carbono se suelen dividir en:

Acero de bajo carbono: %C < 0,25

Acero de medio carbono: 0,25 < %C < 0,55

Acero de alto carbono: %C > 0,55

38 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

Según el uso o aplicación final que se le dará al acero, se le

clasifica en:

Hasta 0,1%C:

Láminas, tubos, mallas, varillas, alambres, tornillos, clavos,

cadenas, remaches, etc.

Tratamiento: recocido, deformado en frío o en caliente.

Presentan alta ductilidad.

Acero estructural: 0,1 < %C < 0,3

Entre 0,1 < %C < 0,3: planchas, barras corrugadas, perfiles

“I”, “C”, “L”, etc., ejes, hojalata (latas estañadas), calderas,

tanques, tornillos, etc.

Tratamiento térmico: normalizado. Presentan buena

soldabilidad, mediana resistencia mecánica y ductilidad.

Aceros para elementos de máquinas: 0,3 < %C < 0,6

Elementos roscados (pernos, tuercas, etc.), tubos de alta

resistencia, cables, ejes, palancas, poleas, engranajes (con

Uso del superficie endurecida: cementación, etc.), ruedas, rieles de

acero según tren, cigüeñales, resortes, etc.

su aplicación

Tratamiento térmico: por lo general templado y revenido

(bonificado). Si los requerimientos de resistencia y dureza no

son exigentes, el tratamiento sería normalizado. Presentan

baja templabilidad y son relativamente tenaces.

Aceros para herramientas: 0,6 < %C < 1,5

Tratamiento térmico para las herramientas en general:

templado y revenido (bonificado).

0,6 < %C < 0,9: herramientas de impacto (martillos, cinceles,

prensas, matrices, etc.), herramientas de corte de materiales

blandos y herramientas de mano.

0,9 < %C < 1,2: cuchillos, herramientas de corte (hojas de

sierras, cizallas, brocas, cuchillas, cinceles, escariadores,

avellanadores, etc.) de materiales más duros. Matrices,

punzones, cizallas, hojas de tijeras, cables de alta resistencia

mecánica, etc.

1,2 < %C < 1,5: herramientas de medición (verniers, reglas,

micrómetros, palpadores, etc.).

Pontificia Universidad Católica del Perú 39

Dr. Ing. Paul Lean Sifuentes

1.2.2 Designación de los aceros

I. AISI (American Iron and Steel Institute – EE. UU.)

a. Aceros al carbono de baja y mediana aleación

La mayoría de las aleaciones ferrosas son aceros al carbono y aceros

de baja aleación (elementos aleantes < 5%), debido a que estas

aleaciones tienen un precio relativamente moderado por la ausencia de

grandes cantidades de elementos aleantes.

Los aceros se designan con 4 números (% C < 1,0) ó 5 (%C 1,0).

Además de los números, las especificaciones AISI pueden incluir un

prefijo literal para indicar el proceso de manufactura. Las

especificaciones SAE emplean las mismas designaciones numéricas

que las AISI, pero eliminando todos los prefijos literales.

40 Facultad de Ciencias e Ingeniería

Fundamentos del análisis de falla en componentes mecánicos

AISI ZYXX(X) o SAE ZYXX(X)

XX(X) : Indica el % C x 100

En el caso de aceros de aleación simple, puede indicar

Y :

el porcentaje aproximado del elemento de aleación.

Z : Tipo de acero o aleación

Si Z es igual a:

1: Aceros al carbono (ordinario)

2: Aceros al níquel

3: Aceros al níquel-cromo

4: Aceros al Molibdeno, Cr-Mo, Ni-Mo, Ni-Cr-Mo

5: Aceros al cromo

6: Aceros al cromo-vanadio

7: Aceros al tungsteno-vanadio

Si Z es igual a 1 (Z = 1) e Y igual a:

0: Acero al carbono no aleado

Acero al carbono resulfurizado (bajo fósforo máx. 0,04 % y bajo

1:

azufre 0,08 % – 0,35 %)

Acero al carbono resulfurizado y refosforizado (alto P 0,07% –

2:

0,12%, alto S 0,10% – 0,35%)

3: Aceros al manganeso (1,75% Mn)

5: Acero al carbono manganeso (1,0% Mn – 1,65% Mn)

Aceros al carbono

Ejemplo: AISI 1010

Z=1 : Acero al carbono

Y=0 : No aleado

XX = 10 : 0,10 %C

La composición química de algunos aceros al carbono se muestra

en la Tabla 6.1, en donde se aprecia que la composición química

de los elementos no es exacta, sino que se encuentra dentro de

un rango.

Pontificia Universidad Católica del Perú 41

Dr. Ing. Paul Lean Sifuentes

Tabla 6.1. Aceros al carbono

AISI %C % Mn % Si %P máx % S máx

1010 0,08 – 0,13 0,30 – 0,60 0,20 – 0,35 0,04 0,05

1020 0,18 – 0,23 0,30 – 0,60 0,20 – 0,35 0,04 0,05

1040 0,37 – 0,44 0,60 – 0,90 0,20 – 0,35 0,04 0,05

1060 0,55 – 0,65 0,60 – 0,90 0,20 – 0,35 0,04 0,05

El contenido máximo de fósforo y azufre para los aceros al

carbono es de 0,04% y 0,05%, respectivamente.

Aceros de aleación simple (presentan un elemento aleante)

Ejemplo: AISI 2540

Z=2 : Acero al níquel

Y=5 : 5% Ni

XX = 40 : 0,40% C

La Tabla 6.2 muestra los rangos de composición química de

aceros que pertenecen a la serie AISI 2YXX y AISI 5YXX, los que

son aceros de aleación simple.

Tabla 6.2. Aceros de aleación simple

AISI %C % Mn % Si % Ni % Cr

2330 0,28 – 0,33 0,40 – 0,60 ----- 3,25 – 3,75 -----

2515 0,12 – 0,17 0,40 – 0,60 ----- 4,75 – 5,25 -----

5120 0,17 – 0,22 0,70 – 0,90 0,15 – 0,35 ----- 0,70 – 0,90

5140 0,38 – 0,43 0,70 – 0,90 0,15 – 0,35 ----- 0,70 – 0,90

El contenido máximo de fósforo y azufre para este tipo de aceros

así como para los de baja y mediana aleación es de 0,035% y

0,04%, respectivamente.

Aceros de baja y mediana aleación

Ejemplo: AISI 4340

Z=4 : Acero aleado Ni-Cr-Mo

Y=3 : 1,8%Ni; 0,8 %Cr; 0,25%Mo