Professional Documents

Culture Documents

Resumen 13.4,13.4 y 13.5

Uploaded by

Jason Fernández Garcia0 ratings0% found this document useful (0 votes)

82 views7 pagesresumen kalpakjian

Original Title

resumen 13.4,13.4 y 13.5

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentresumen kalpakjian

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

82 views7 pagesResumen 13.4,13.4 y 13.5

Uploaded by

Jason Fernández Garciaresumen kalpakjian

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 7

13.

3 PRACTICA DE LAMINACION PLANA

La laminación en caliente realiza los pasos iniciales de laminado del material por

encima de la temperatura de recristalización del metal. Una estructura fundida suele

ser dendrítica e incluye granos gruesos y no uniformes; por lo común, esta estructura

es quebradiza y puede ser porosa. La laminación en caliente convierte la estructura

fundida en una estructura maleable con granos más finos y ductilidad mejorada, que

son producto de la ruptura de límites frágiles de granos y el cierre de los defectos

internos.

Un tocho tiene una sección transversal cuadrada de al menos 150 mm (6 pulgadas) de

lado; el planchón generalmente es de sección transversal rectangular. Los tochos se

procesan luego mediante el laminado de forma, en donde adquieren perfiles

estructurales, como vigas I y rieles para vías férreas. Las palanquillas son cuadradas

(con un área de sección transversal más pequeña que la de los planchones) y

después se laminan adquiriendo diversas formas, como barras redondas y de

diferentes secciones.

Por lo general, en la laminación en caliente de tochos, palanquillas y planchones, la

superficie del material se acondiciona antes de laminarlo mediante el uso de un

soplete, a fin de eliminar la cascarilla o el esmerilado grueso para alisar las superficies.

La laminación en frío se realiza a temperatura ambiente y, en comparación con la

laminación en caliente, produce láminas y cintas con mucho mejor acabado superficial

(por la ausencia de cascarilla), tolerancias dimensionales y propiedades mecánicas

(debido al endurecimiento por deformación).

El laminado en conjunto es una operación de laminado plano en la que se laminan

dos o más capas de metal al mismo tiempo, mejorando así la productividad. Por

ejemplo, el papel aluminio se lamina en conjunto en dos capas, de manera que sólo

las capas exteriores superior e inferior tocan los rodillos. Obsérvese que un lado de la

hoja de aluminio es mate, mientras que el otro es brillante.

13.3.1 DEFECTOS EN PLACAS Y HOJAS LAMINADAS

Es posible que haya defectos en las superficies de las placas y hojas laminadas o

defectos estructurales internos. Se han identificado diversos defectos de superficie

(como cascarilla, oxidación, raspaduras, estrías, picaduras y grietas) en las láminas

metálicas.

Los bordes ondulados en las láminas son el resultado de la flexión del rodillo. La cinta

es más delgada a lo largo de su borde que en su centro, por lo que los bordes se

estiran más que el centro.

Las grietas obedecen a la deficiente ductilidad de un material a la temperatura de

laminación.

El acocodrilado es un fenómeno complejo y por lo general se debe a la deformación

volumétrica no uniforme de la palanquilla durante el laminado, o a la presencia de

defectos en el material original fundido.

13.3.2 OTRAS CARACTERÍSTICAS DE LOS METALES

LAMINADOS

Esfuerzos residuales.

La deformación no uniforme del material en el espacio de laminación puede ocasionar

que se desarrollen esfuerzos residuales en placas y hojas laminadas, en especial

durante el laminado en frío. Los rodillos de diámetro pequeño o las reducciones por

pase de pequeño espesor tienden a deformar plásticamente el metal más en la

superficie que en el centro.

Tolerancias dimensionales.

Por lo general, las tolerancias de espesor para las hojas laminadas en frío van de ±0.1

a 0.35 mm (±0.004 a 0.014 pulgada), lo que depende del espesor. Las tolerancias son

mucho más grandes para las placas laminadas en caliente debido a los efectos

térmicos. Es común que las tolerancias de planicidad se encuentren dentro de ±15

mm/m (±3/16 pulgada/pie) para laminado en frío y ±55 mm/m (5/8 pulgada/pie) para

laminado en caliente.

Rugosidad de la superficie.

Obsérvese que el laminado en frío puede producir un acabado superficial muy fino, por

lo que es posible que los productos fabricados con hojas laminadas en frío no

requieran operaciones adicionales de acabado, dependiendo de la aplicación. Nótese

también que el laminado en caliente y la fundición en arena producen los mismos

niveles de rugosidad superficial.

Números de calibre.

Por lo general, el espesor de una hoja se identifica por medio de un número de calibre:

cuanto más pequeño es el número, más gruesa es la hoja. En la industria se utilizan

diversos sistemas de numeración, lo que depende del tipo de hoja metálica que se

esté clasificando. Las hojas laminadas de cobre y de latón también se identifican por

los cambios de espesor durante el laminado, por ejemplo, 1/4 de dureza, 1/2 dureza y

así sucesivamente.

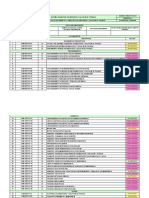

13.4 MOLINOS DE LAMINACIÓN

Existen varios tipos de molinos de laminación y equipo con distintos arreglos de

rodillos. A pesar de que el equipo para laminado en caliente es básicamente el mismo

que para laminado en frío, existen importantes diferencias en materiales de los

rodillos, parámetros de los procesos, lubricantes y sistemas de enfriamiento. El diseño,

la construcción y la operación de los molinos de laminación requieren grandes

inversiones. Los molinos altamente automatizados producen placas y láminas de

excelente calidad, con tolerancias cerradas, a altas velocidades de producción y con

un bajo costo por unidad de masa, en particular cuando se integran con fundición

continua. Las velocidades de laminado pueden llegar hasta 40 m/s (130 pies/s). El

ancho de los productos laminados puede ser hasta de 5 m (200 pulgadas).

Se utilizan molinos de laminación dúo para laminación en caliente en los pases

iniciales de ruptura en lingotes fundidos o en fundición continua, con diámetros de

rodillos que van de 0.6 a 1.4 m.

En el molino de tres rodillos, la dirección del movimiento del material se invierte

después de cada pase mediante mecanismos elevadores y diversos manipuladores.

La placa que se está laminando, que puede pesar hasta 160 toneladas, se eleva

repetidamente al espacio de laminación superior y se lamina; después se baja al

espacio de laminación inferior y se lamina, y así sucesivamente.

Los molinos de cuatro rodillos y los molinos de conjunto o racimo se basan en el

principio de que los rodillos de diámetro pequeño reducen las fuerzas de laminado

(debido a la menor área de contacto entre la cinta y el rodillo) y los requisitos de

potencia y reducen el ensanchado de la lámina.

En el laminado compuesto, o en tándem, la cinta se lamina de manera continua a

través de varios castillos, obteniendo calibres más delgados con cada pase. Cada

castillo consta de un juego de rodillos con su propio bastidor y controles; a un grupo de

castillos se le conoce como tren.

Materiales de los rodillos. Los requisitos básicos de los materiales para los rodillos

son la resistencia y la resistencia al desgaste. Los materiales más comunes son el

hierro fundido, acero fundido y acero forjado, aunque también se utilizan carburos de

tungsteno para rodillos de diámetro pequeño, como el rodillo de trabajo en un molino

de conjunto. Los rodillos de acero forjado son más costosos que los rodillos fundidos,

pero tienen mayor resistencia, rigidez y tenacidad que los rodillos de hierro fundido.

Los rodillos para laminado en frío se rectifican para un acabado fino.

Por ejemplo, obsérvese que la superficie inferior de una lata de refresco hecha de

aluminio tiene lo que parecen ser rayaduras longitudinales en la misma. Esto se debe

a que la superficie es una réplica del acabado superficial del rodillo, que se produce

mediante rectificado.

Lubricantes. Por lo general, la laminación en caliente de aleaciones ferrosas se

realiza sin lubricantes, aunque se puede utilizar grafito. Se usan soluciones a base de

agua para enfriar los rodillos y romper la cascarilla en el material laminado. Las

aleaciones no ferrosas se laminan en caliente con varios aceites compuestos,

emulsiones y ácidos grasos.

13.5 DIVERSOS PROCESOS Y MOLINOS DE

LAMINACIÓN

Laminado de formas. Las formas estructurales rectas y largas se forman a

temperaturas elevadas mediante laminado de formas, en el que los materiales pasan a

través de una serie de rodillos diseñados especialmente. El laminado de formas en frío

también puede realizarse con materiales iniciales en forma de alambre de diferentes

secciones transversales.

Forjado laminar. En esta operación, la sección transversal de una barra redonda se

forma pasándola a través de un par de rodillos con estrías perfiladas. Es común utilizar

el forjado laminar para producir ejes cónicos y resortes de muelles, cuchillos de mesa

y herramientas manuales; también se puede usar como operación preliminar de

formado, seguida de otros procesos de forjado.

Laminado oblicuo. Un proceso similar al forjado laminar es el forjado oblicuo, que se

utiliza generalmente para hacer rodamientos de bolas. El alambrón o la barra redonda

se introducen en el espacio de laminación y se forman de manera continua piezas

brutas casi esféricas por la acción de los rodillos giratorios. Después se rectifican las

bolas y se pulen en máquinas especiales.

Laminado de anillos. En el laminado de anillos, un anillo grueso se expande en uno

más delgado, aunque de diámetro mayor, y se coloca entre dos rodillos, uno de los

cuales se acciona mientras el otro permanece inactivo. Su espesor se reduce al juntar

los rodillos conforme van girando.

Laminación de roscas. La laminación de roscas es un proceso de formado en frío por

medio del cual se forman roscas rectas o cónicas en barra redonda o alambrón, al

pasarlas entre matrices. Las roscas se forman en la barra o alambrón con cada paso

por un par de matrices planas reciprocantes. En otro método, las roscas se forman con

matrices rotativas, a velocidades de producción que llegan a 80 piezas por segundo.

Los productos típicos son tornillos, pernos y partes roscadas similares.

Perforado rotativo de tubo. También conocido como proceso Mannesmann, es una

operación de trabajo en caliente para hacer tubería y tubos sin costura largos y de

pared delgada.

Laminado de tubos. El diámetro y espesor de los tubos y la tubería se puede reducir

mediante el laminado de tubos, que utiliza rodillos con forma (fig. 13.19). Algunas de

estas operaciones pueden realizarse con mandril interno o sin él. En el molino de

laminación Pilger, el tubo y el mandril interno se someten a un movimiento

reciprocante; a los rodillos se les da una forma específica y se giran de manera

continua.

13.5.1 DIFERENTES MOLINOS

Molinos integrados. Estos molinos son instalaciones grandes que comprenden la

integración total de las actividades: desde la producción del metal caliente en un alto

horno hasta la fundición y el laminado de los productos terminados, listos para

enviarse al cliente.

Minilaminadores. La competencia en la industria del acero ha llevado al desarrollo de

los minilaminadores, en los que el desperdicio de metal (a) se funde en hornos de arco

eléctrico, (b) se funde de manera continua, y (c) se lamina de modo directo como

líneas específicas de productos. Cada minilaminador produce un tipo de producto

laminado (varilla, barra o secciones estructurales como el ángulo de hierro)

básicamente de un tipo de metal o aleación.

You might also like

- LaminadoDocument31 pagesLaminadoJonathan Elias MoralesNo ratings yet

- Defectos en Placas y Hojas LaminadasDocument6 pagesDefectos en Placas y Hojas LaminadasruthNo ratings yet

- Capitulo 13Document5 pagesCapitulo 13luciaNo ratings yet

- Proceso de LaminadoDocument10 pagesProceso de LaminadoMaria Lucia Rincon0% (1)

- Rolado o Laminado de MetalesDocument5 pagesRolado o Laminado de MetalesIan Francisco NoeNo ratings yet

- Laminado plano: preguntas y respuestasDocument24 pagesLaminado plano: preguntas y respuestasjose luis Vasquez jimenez100% (1)

- Por qué el laminado es mejor que estirar para reducir espesorDocument4 pagesPor qué el laminado es mejor que estirar para reducir espesorjuanNo ratings yet

- Estirado y CompresionDocument9 pagesEstirado y CompresionMiguel CañasNo ratings yet

- TRABAJO DE Laminación 3Document13 pagesTRABAJO DE Laminación 3mayolissNo ratings yet

- LAMINADOS 3b3nDocument63 pagesLAMINADOS 3b3nluisNo ratings yet

- LaminadoDocument8 pagesLaminadoCarlos Perez RhenalsNo ratings yet

- 3.laminado, Estirado, Trefilado PDFDocument19 pages3.laminado, Estirado, Trefilado PDFJonathan Diaz AriasNo ratings yet

- Laminacion de MetalesDocument41 pagesLaminacion de MetalesCarlos PalmaNo ratings yet

- Laminacion de MetalesDocument9 pagesLaminacion de MetalesJose Ignacio Lopez AlmanzaNo ratings yet

- Laminado en Frio y CalienteDocument4 pagesLaminado en Frio y CalienteJuan Daniel Felix Palomino50% (2)

- Conformado en Caliente y en FríoDocument11 pagesConformado en Caliente y en Fríojoseymonica2010No ratings yet

- Fundamentos de la laminación y forja mecánicaDocument9 pagesFundamentos de la laminación y forja mecánicaalba vieites rañaNo ratings yet

- Reporte de LaminadoDocument8 pagesReporte de LaminadoJuan ReyesNo ratings yet

- Caracteristicas y Tipos de LaminadoDocument21 pagesCaracteristicas y Tipos de LaminadoESCUTIA GONZALEZ BRANDONNo ratings yet

- Procesos de conformado plástico de metales: laminadoDocument31 pagesProcesos de conformado plástico de metales: laminadoJimena TejerinaNo ratings yet

- Clase Magistral Laminacic3b3nDocument61 pagesClase Magistral Laminacic3b3nRosita MartinezNo ratings yet

- LaminaciónDocument13 pagesLaminaciónJhon Breiner Arevalo OrozcoNo ratings yet

- LaminaciónDocument6 pagesLaminaciónLa Morena BellaNo ratings yet

- Laminación en frío: proceso y característicasDocument17 pagesLaminación en frío: proceso y característicasJorge Luis TriveñoNo ratings yet

- LaminadoDocument7 pagesLaminadoHANER ANDRES ESCORCIA CARMONANo ratings yet

- Laminado en CalienteDocument8 pagesLaminado en CalientePablo GuayllasNo ratings yet

- Proceso laminadoDocument24 pagesProceso laminadoEsteban CardozoNo ratings yet

- Laminado Plano y Formado de Laminado de MetalesDocument32 pagesLaminado Plano y Formado de Laminado de MetalesGloria Chirinos0% (1)

- Laminación en Caliente PresentacionDocument11 pagesLaminación en Caliente PresentacionPatrickGustavoSuyoMarinNo ratings yet

- LaminadoDocument79 pagesLaminadoEder MendozaNo ratings yet

- Laminacion en Caliente Productos No Planos-DesarrolloDocument4 pagesLaminacion en Caliente Productos No Planos-DesarrolloCarlos BulnesNo ratings yet

- LaminacionDocument21 pagesLaminacionjuanNo ratings yet

- Procesos de Laminado y Trefilado PROCESOS DE FABRICACIÓN EN INGENIERÍADocument24 pagesProcesos de Laminado y Trefilado PROCESOS DE FABRICACIÓN EN INGENIERÍAHéctor DonosoNo ratings yet

- Tema2 LaminaciónDocument6 pagesTema2 LaminaciónLuisNo ratings yet

- Laminacion de Metales - PowerPointDocument32 pagesLaminacion de Metales - PowerPointAndres AnguloNo ratings yet

- Cuestionario 3.4Document4 pagesCuestionario 3.4said gomezNo ratings yet

- Trabajo en Frio y CalienteDocument16 pagesTrabajo en Frio y CalienteIkki Ocaña100% (1)

- 1 Proceso de Formado en CalienteDocument15 pages1 Proceso de Formado en CalienteANDRE1091No ratings yet

- Laminacion Extruccion TrefilacDocument8 pagesLaminacion Extruccion TrefilacOscar Marq DistNo ratings yet

- Perfiles Frios y CalientesDocument3 pagesPerfiles Frios y CalientesTATIANA JARAMILLO QUICENONo ratings yet

- Laminación latón-proceso fabricaciónDocument7 pagesLaminación latón-proceso fabricaciónDarwin RiveraNo ratings yet

- Diagrama 2 Procesos de Deformacion VolumetricaDocument14 pagesDiagrama 2 Procesos de Deformacion VolumetricaLiz LopezNo ratings yet

- Laminado Y PunsonadoDocument5 pagesLaminado Y PunsonadojorgeNo ratings yet

- LaminadoDocument15 pagesLaminadojorgeNo ratings yet

- Guia de Laminacion1 PDFDocument104 pagesGuia de Laminacion1 PDFRoberto FuentesNo ratings yet

- Laminación, Rolado en Caliente y ForjaDocument23 pagesLaminación, Rolado en Caliente y ForjaAlbertoNo ratings yet

- Laminado en frío: proceso, ventajas y aplicacionesDocument14 pagesLaminado en frío: proceso, ventajas y aplicacionesFerchos Torres100% (1)

- Laminado, Extrusión y TrefiladoDocument12 pagesLaminado, Extrusión y TrefiladoDiego MartinezNo ratings yet

- Defectos en Placas y Hojas LaminadasDocument4 pagesDefectos en Placas y Hojas LaminadasGinger BravoNo ratings yet

- Universidad Nacional Del AltiplanoDocument4 pagesUniversidad Nacional Del Altiplanomadrid numeritosNo ratings yet

- Procesos de Conformación CalienteDocument18 pagesProcesos de Conformación CalienteDiego GudiñoNo ratings yet

- Laminación 3Document55 pagesLaminación 3Jaime Alfonso Gonzalez VivasNo ratings yet

- LaminadoDocument5 pagesLaminadoSergioBueno96No ratings yet

- Laminado metales proceso reducción espesorDocument21 pagesLaminado metales proceso reducción espesordan199350% (4)

- Cuestionario Vi - Laminado PlanoDocument18 pagesCuestionario Vi - Laminado Planoerik_tlvNo ratings yet

- Presentación de Proceso LaminadoDocument16 pagesPresentación de Proceso LaminadoHenry PerdomoNo ratings yet

- LAMINACIÓNDocument3 pagesLAMINACIÓNRita PizarroNo ratings yet

- LaminacionDocument12 pagesLaminacionCriz Zamilpa100% (1)

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosFrom EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosNo ratings yet

- Soldadura LaserDocument24 pagesSoldadura LaserJason Fernández GarciaNo ratings yet

- Normas-De-Aceros (Bueno) PDFDocument9 pagesNormas-De-Aceros (Bueno) PDFGincNo ratings yet

- Normas de Aceros PDFDocument11 pagesNormas de Aceros PDFGonzaloNo ratings yet

- Ajustes - ToleranciasDocument12 pagesAjustes - ToleranciasJavier UcañanNo ratings yet

- Presentacion MetrologiaDocument29 pagesPresentacion MetrologiaJason Fernández Garcia0% (1)

- Propiedades Mecanica de Los MaterialesDocument15 pagesPropiedades Mecanica de Los MaterialesRobert Salazar ValverdeNo ratings yet

- Manual de Soldadura Electrica Mig y TigDocument65 pagesManual de Soldadura Electrica Mig y TigJosua Obando98% (56)

- 4 Med Longitud PDFDocument154 pages4 Med Longitud PDFGustavo CruzNo ratings yet

- Procesos de Transformacion PDFDocument56 pagesProcesos de Transformacion PDFJason Fernández GarciaNo ratings yet

- Fundamentos de CorteDocument12 pagesFundamentos de CorteWilliamNo ratings yet

- Hojas de ProsesoDocument1 pageHojas de ProsesoJason Fernández GarciaNo ratings yet

- T 1 MetrotecniaDocument14 pagesT 1 MetrotecniaJason Fernández GarciaNo ratings yet

- WEG w22 Motor Electrico Trifasico 50024297 Brochure Spanish Web PDFDocument68 pagesWEG w22 Motor Electrico Trifasico 50024297 Brochure Spanish Web PDFalex rodriguezNo ratings yet

- Balanza de Torsion Fisica 3Document3 pagesBalanza de Torsion Fisica 3Jason Fernández GarciaNo ratings yet

- Taller - Ajustes y Tolerancias UNI ATACAMA PDFDocument8 pagesTaller - Ajustes y Tolerancias UNI ATACAMA PDFErika ElizabethNo ratings yet

- Par de RotacionDocument2 pagesPar de RotacionJason Fernández GarciaNo ratings yet

- Rectificador, Filtrado, Regulacion SimulacionDocument3 pagesRectificador, Filtrado, Regulacion SimulacionJason Fernández GarciaNo ratings yet

- Practica ElectroneumaticaDocument11 pagesPractica ElectroneumaticaJason Fernández GarciaNo ratings yet

- Matrices RotacionDocument27 pagesMatrices Rotacionantonio menoscalNo ratings yet

- Manual Rulmeca Rodillos Fajas TransportadorasDocument310 pagesManual Rulmeca Rodillos Fajas TransportadorasJose Linares Ramirez100% (2)

- EL PROHIBIDO 2do Parcial TdCyA PDFDocument77 pagesEL PROHIBIDO 2do Parcial TdCyA PDFJason Fernández GarciaNo ratings yet

- Aplicacionesneumaticas PDFDocument3 pagesAplicacionesneumaticas PDFA LpNo ratings yet

- Variador Abb Acs 300 PDFDocument24 pagesVariador Abb Acs 300 PDFJason Fernández GarciaNo ratings yet

- OXIMETRODocument2 pagesOXIMETROJason Fernández GarciaNo ratings yet

- Variador Abb Acs 300Document24 pagesVariador Abb Acs 300Dennis J MujikNo ratings yet

- OledDocument1 pageOledJason Fernández GarciaNo ratings yet

- CuaternionesDocument11 pagesCuaternionesJason Fernández GarciaNo ratings yet

- Implantacion SGCDocument20 pagesImplantacion SGCJason Fernández GarciaNo ratings yet

- Ejercicios Par de RotacionDocument19 pagesEjercicios Par de RotacionJason Fernández GarciaNo ratings yet

- Lab AC 1Document8 pagesLab AC 1Jason Fernández GarciaNo ratings yet

- Características Primera RepúblicaDocument6 pagesCaracterísticas Primera RepúblicaGabriela Jonaily Urdaneta Quijada100% (2)

- PL Busca Que Petroperu Emita Acciones en Mercado de ValoresDocument15 pagesPL Busca Que Petroperu Emita Acciones en Mercado de ValoresDiario GestiónNo ratings yet

- Historia de La Muerte en Occidente - Ariés, P. (Cap. 1)Document3 pagesHistoria de La Muerte en Occidente - Ariés, P. (Cap. 1)Augusto Acosta QuintanaNo ratings yet

- Enfermedad de GoodpastureDocument37 pagesEnfermedad de GoodpastureCristof Antuan Tejada TorresNo ratings yet

- Uapo Normativa OM662009Document4 pagesUapo Normativa OM662009Dani PsicoTikNo ratings yet

- Proyecto Puente de 20 Metros en Viga y LosaDocument25 pagesProyecto Puente de 20 Metros en Viga y LosaLeonel CetinaNo ratings yet

- Consejo de Estado Revoca Condena Contra La Nación Por Atentado en El Club El NogalDocument43 pagesConsejo de Estado Revoca Condena Contra La Nación Por Atentado en El Club El NogalRafael Pérez-BecerraNo ratings yet

- Acfutsur 2019 BarranquillaDocument4 pagesAcfutsur 2019 BarranquillaLore Patri AndradeNo ratings yet

- Yolanda BlancoDocument2 pagesYolanda Blancoernesto flores100% (1)

- 2 Guis Super Lista PDFDocument19 pages2 Guis Super Lista PDFJuliana Tovar MaciasNo ratings yet

- Problemas y Concepciones de La Historia Antologia de Textos de Teoria de La HistoriaDocument310 pagesProblemas y Concepciones de La Historia Antologia de Textos de Teoria de La Historiagzmandaniel75% (4)

- Convenios Ratificados Por Honduras en Materia LaboralDocument8 pagesConvenios Ratificados Por Honduras en Materia LaboralAlbin VasquezNo ratings yet

- Hemorragias en La Primera Mitad Del EmbarazoDocument76 pagesHemorragias en La Primera Mitad Del EmbarazoLiz Matamoros Meza100% (1)

- Expo Corrientes RusasDocument13 pagesExpo Corrientes RusasAurelia Ilq100% (2)

- Neoclasicismo e IlustraciónDocument8 pagesNeoclasicismo e IlustraciónMauricio GallardoNo ratings yet

- Sistemas de Salud Basados APS - Cruz PDFDocument20 pagesSistemas de Salud Basados APS - Cruz PDFAna Cortez100% (1)

- Tesis Local Comunal en La Victoria PDFDocument119 pagesTesis Local Comunal en La Victoria PDFAndré Murrugarra100% (1)

- Rendimiento de Una Reaccion QuimicaDocument7 pagesRendimiento de Una Reaccion QuimicaOlga MalaverNo ratings yet

- Actividad 2. Origen de Las PalabrasDocument3 pagesActividad 2. Origen de Las PalabrasjosueNo ratings yet

- Balotario de LiteraturaDocument10 pagesBalotario de LiteraturaJeamvaljeam HugoNo ratings yet

- PROGRAMA-FUNDAMENTOS-TEORICOS-DE-LA-EDUCACION-MUSICAL-2023Document14 pagesPROGRAMA-FUNDAMENTOS-TEORICOS-DE-LA-EDUCACION-MUSICAL-2023ataandrada123No ratings yet

- Prólogo Kohan Lite Izq TabarovskyDocument20 pagesPrólogo Kohan Lite Izq TabarovskyJohnNo ratings yet

- Calculo de DensidadesDocument3 pagesCalculo de DensidadesNicolas RamirezNo ratings yet

- SST-FO-01. Lista MaestraDocument3 pagesSST-FO-01. Lista MaestraFlavio Paulino Martinez100% (8)

- Practica 9. EstequiometriaDocument8 pagesPractica 9. EstequiometriaHECTOR JAEL CRUZ LOPEZNo ratings yet

- Instalar Ov5x-Jpeg - Doc Ubuntu-EsDocument3 pagesInstalar Ov5x-Jpeg - Doc Ubuntu-EsNerinaNo ratings yet

- Paz y Salvo Académico para DiligenciarDocument6 pagesPaz y Salvo Académico para DiligenciarDiana PescadorNo ratings yet

- Código para La Biodiversidad Del Estado de MéxicoDocument9 pagesCódigo para La Biodiversidad Del Estado de MéxiconiktechanNo ratings yet

- Primer Examen Administracion FinalDocument2 pagesPrimer Examen Administracion FinalAldair GuzmánNo ratings yet

- Identidad Ferreñafana: Las raíces culturales de TrujilloDocument109 pagesIdentidad Ferreñafana: Las raíces culturales de TrujilloCristian ChavezNo ratings yet