Professional Documents

Culture Documents

Creando-Flujo Continuo PDF

Uploaded by

Jose Francisco Barrios Torres0 ratings0% found this document useful (0 votes)

35 views120 pagesOriginal Title

Creando-flujo Continuo.pdf

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

35 views120 pagesCreando-Flujo Continuo PDF

Uploaded by

Jose Francisco Barrios TorresCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 120

VUUUUVUVUU UU UU UU UU UU UU UBS

Creando

Flujo

Continuo

Una Guia de Accién para Gerentes, Ingenieros y

Asociados de Produccién

Por Mike Rother y Rick Harris

Prélogo por Jim Womack, Dan Jones y John Shook

Herramienta, Método y Manual de Trabajo de Lean

THE LEAN ENTERPRISE INSTITUTE

Cambridge, Massachusetts, USA

www.lean.org

Version 1.0

Junio 2001

se

www.lean.org.mx

aa

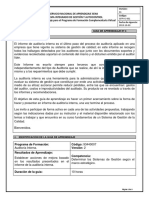

El Area de produccion es un Reflejo de la Direccién

Con gratitud para nuestros editores Jim Womack y John Shook, OffPiste Design, nuestros amigos

‘en muchas empresas de manufactura y Dave Logozzo, quien acuné la frase adecuada,

“Ojos para el Flujo, Ojos para el Desperdicio’

PROLOGO

Cuando lanzamos Learning to See (LS) (Dbservar para Crear Valor) en el verano de 1998, como

parte de la primera publicaci6n del Instituto Lean Enterprise, incitamos alos lectores a identficar sus

familias de productos més importantes y a trazar los mapas mostrando el flujo de informacién y pro-

ductos como cxisten actualmente. Resaltamos que el trazo puede hacerse en varios niveles ~ desde un

proceso individual dentro de una instalacién manufucturera hasta el modelo completo, que va desde la

materia prima hasta el consumidor ~ y sugerimos como el mejor;punto de inicio el flujo de informacion

y producto dentro de las instalaciones de una planta en particulat.

Posteriormente instamos a los lectores a visualizar un estado futuro de la cadena de valor por familia

de productos en la cual la informacién del consumidor fluye de regreso sin dificultad y el producto

mismo fluye libremente — y de manera continua — hacia el consumidor. Finalmente, sugerimos la

implementacién de un plan para alcanzar estados futuros de manera répida,

Estamos contentos con la respuesta que ha cenido el manual Observar para Crear Valor, del se cual ha

(000 copias en su versién en Inglés y ha sido traducido al Chino, Francés, Alemén,

‘nos hemos visto sorprendidos por la dificul-

Japon:

tad que han tenido muchgs lectores para lograr el lujo continuo dentro de sus instalaciones.

Un escenario que encontramos frecuentemente durante las visitas alas plantas es la reubicacion de

cetapas de produccidn que van de departamentos (“centros de proceso”) a celdas de familias de pro

ducto (conforme a lo recomendado en el OPCV), pero dinicamente con un flujo intermicente y erritico

‘en la celda. La produccién gira de una hora a otra y se van acumulando pequefias torres de inventario

‘entre cada operacién. Cuando observamos este patron, sabemos inmediatamente que se estin perdien-

do la mitad o un poco més de los beneficios de la divisién en celdas. Adems, si la celda es colocada

contracorriente del proceso que marca el paso que lleva directamente al cliente, ninguno de los bene

ficios llegaré jamais al cliente debido al estancamiento € inestabilidad en las actividades que van con la

Entonces, éeémo podemos crear condiciones verdaderas de flujo con beneficios que Hleguen al cliente y

se sostengan con el transcurso del tiempo? Los métodos no son misteriosos. Efectivamente, ‘Toyota y

sus compafias afiliadas los perfeccionaron hace afios. Sin embargo, hemos encontrado que para apli

Jos en realidad, la mayorfa de los directores, ingenieros y asociados de produccién requieren de un

sensei” (instructor) amigable para llevarlos a través un proceso paso a paso que se enfoque en su

visign y que dirija sus acciones.

am ma eae nah BRR AHKRARAARAARARARBHARARAEGA

PSEUUBGUUOOEOGSHHTHHUHUHHUHUHHHHHHHHHHSES

Pama solventar esta necesidad hemos decidido publicar este volumen como seeuela del Observar para

¢ Rother y John, Shook En éste, cambiamos del nivel de planta a la del proceso para

Creat Valor de Mil

{que Mike y Rich Harris lo lleven de fa mano conduciéndonos hacia la ineroduecién y mantenimienso

de Mlujos continuos tan extensamente como sea posible, comenzando con el proceso que marca el paso,

Planta Gnica

plantas multiples

r

a través de empre:

Ya conocen a Mike de Observar para Crear Valor, pero Rick Hivris puede ser un nombre nuevo, ‘Tras

quince aios de trabajar para General Motors, comenzando en el dea de produccién en Anderson,

Indiana, Rick obtuvo su educacién “Lean” en ‘Toyota donde era gerente de ensamble en la planta de

Georgctown, Kentucky. Rick y Mike continGan su aprendizaje “Lean” trabajando con empresas en la

implementacién “Lean”.

Aquellos de ustedes que ya han leido Observar para Crear Valor y han trazado de manera correcta sus

‘mapas actuales y futuros, encontrarén la ayuda que requieren en las siguientes paginas para lograr un

estén

flujo continuo verdadero, asi como sus maleiples beneticios, Otros lectores ~ quienes apenas s

cencontrando con el “lean thinking”, 0 quienes son veteranos de mejoramiento de procesos y creen que

solamente necesitan unos euantos consejos en cuanto a la mejora de sus celdas actuales se verin

beneficiados del estudio de la primera seccién de este manual, para identificar adecuadamente las

famil

de producto y los procesos marcapasos. Estos lectores descubririn entonces muchos atajos en

cel sendeto hacia el flujo continuo verdadero, en el resto de este libro de trabajo.

Unas palabras de advertencia: El trazar mapas y visualizar estados fucuros es vigorizante y divertido.

Después de todo, cualquiera pude plasmar un estado fururo atractivo en un papel. En cuanco a Crear

n,y el éxito seré posible

Flujos Continuos se estard enfrentando a cuestiones reales de implement:

tinicamente a través de la colaboracién intensa de gerentes, ingenieros y asociados de produecién. Es

trabajo arduo y cometerdn errores. Pero los beneficios son enormes y todo el conocimiento que

requetind se encuentra resumide aqut,

Dada la naturaleza de su reto, estamos particularmente ansiosos de escuchar sobre su éxito y sus difi-

cultades y para conectarnos con la comunidad “Lean” en wwwlean.org.mx. También necesitamos sus

sugerencias para la mejora de Greando Flujos Continuos en info@lean.org.mx. Entonces por favor

‘témense el tiempo para estudiar detenidamente esta Gua de Acciones, haciendo referencia a Observar

para Crear Valor, conforme sea necesario, Posteriormente aprovechen Ia oportunidad para implementat

yy mantener flujos continuos. Coméntenos acerca de sus experiencias para que nosotros podamos com-

partirlas con toda la red “Lean”.

Jim Womack, Dan Jones y Jobn Shook

Cambridge, MA, USA; Ross-on-Wye, Hereford, UK; Ann Arbor, MI, USA

eevee eveevuvuvuvuvvuuvuvuvuvuvvvvvuvuvUvVUveee

CONTENIDO

Prélogo

Introduccion

Parte |: Comenzando

Parte II: 2 Que es el Trabajo?

Parte Ill: Maquinas, Materiales y Layouts para el Flujo

Parte IV: Distribuyendo el Trabajo

Parte V: Conectandose con el CI

Regulando el Flujo

Parte VI: Implementando, Sustentando y Mejorando

Conclusion

Acerca de los Autores

Apendices

A: Un Actualizador del Flujo Continuo

B: La Tabla Estandarizada de Combinacién del Trabajo

INTRODUCCION

El flujo continuo es el objetivo final de la producciéa “Lean”, y crear flujos eontinuos ha sido el objeti-

vo de innumerables proyectos kaizen. Trabajamos en una amplia gama de instalaciones de manvfaccura

yy vemos muchos esfuerzos admirables para crear flujo. Desafortunadamente, vemos muy p:-°s logros

de esto en la realidad,

Por ejemplo, parece que muchos de nosotros nos hemos concentrado en implementar layouts de pro-

‘cevos en U en lugar de hacerlos en la parte mas importante: Crear y mantener un flujo continuo efi-

ciente, Casi cualquier agrupamiento de méquinas que realiza etapas de procesimient» en tuna secuer

cia se le llama una “eelda”, pero es raro encontrar un flujo continuo te hace,

‘una celda ser una celda.

Idealmente, el producto fluirfa continuamente a través de la cadens desde is »..cetia prima

hasta el consumidor, Pero eso es demasiado para abordar inicialmens=. “eco. > lugar en el eval

enfocarse. Ese lugar es el proceso “marcapasos” o segmento deta cadens veoductos

‘oman su fori Final para su cliente externo. Este es normalmence el sez te de

cu valog ye como re el marcapasos afectar tan asu

liens asi 2 mai nant sa sus procesos contra ce. Un ritme fuccién

cestable, una mezela co; uo de material en el ; oceso marcapisos colu. edidos

ente a de valot

No obscant. de swchos de los procesos marcapasos muestran un flujo de

producto erritice ‘cuando la acumalacion de inventarios entre procesos, agrups-

mics os excesivas, salidas & cntre horas y un uso pobre del esfuerzo humano debi:

doal an operadores a ‘Giectamente se ha mejorado el desempefio en

‘cuanto a los Idea anteriores, dou. > se agrupaba por tipo de méquina, pero son

posibles mucho 1 mpefios y cadenas de ads.

El objetivo de este libro es a, cance visual y © 1 habilidades para lograr y susten-

tar un flujo de material continu daderamente eficiente. N._scentraremos en celdas basadas en

‘operadores porque este tipo de procesamiento esta tan disperso y en un mundo de clientes geogrifi-

‘camente diseminados y ciclos de vida de producto cortos ~ ¢s frecuentemente importante tenet la

capacidad de disefiar y manejar procesos simples, baratos, flexibles y confiables, basados en operado-

res. Utilizaremos métodos y pensamientos basades en pricticas fundadas dentro de ‘Toyota y sus com-

paiias afliadas, las cuales puede utilizar easi en cualquier parte donde quiera crear un flujo continuo,

Herramientas y téenicas pueden ser dies, pero la cuestiGn mis significativa que usted y su equipo

pueden obtener de este libro de trabajo, es una mejor habilidad para ver y sentir el flujo. Conforme

aplique los métodos descritos aqui deberd automsticamence comenzar a enfocarse menos en el acomo-

do y mis en el flujo. Pero lo més importante que tiene que hacer es seleccionar uno de sus procesos

marcapasos y comenzar de inmediato ~ hoy ~ porque lo que aprendamos depende de nuestra orienta-

cign activa y persistenci

en la implementacién. INo espere!

Mike Rother y Rick Harris

‘Ann Arbor, Michigan and Stamping Ground, Kentucky

Junio 2001

AENRHRMRARNMRRARMAHRKRAKRMRARAHRARRSRRAKRARABARA

Flujo Continuo,

Este libro se enfoca en la éreacién de flujos continuos en procesos marcapasos. Pero el con

cepto de flujo continuo va ms allé del simple proceso marcapasos, se extiende a cualquier

anera similar, las herramientas descricas en

parte y a cualquier proceso de produccién, De

este libro de trabajo pueden ser usadas en una infinidad de aplicaciones. Esta lista muestra el

aleance de este libro para vatios tipos de procesos.

Tipo de Proceso Alcance

Produccién completamente manual XXX

Celdas manejadas por el operador y lineas XXX

que incorporan equipo automatizado

Lineas de produccion autotransportadas Xx

Lineas de Transferencia parcialmente automatizadas

(con estaciones de trabajo con operador) Xx

Lineas de transferencia totalmente automatizadas,

(operadores como encargados de linea)

Maquinas multifuncionales

altamente automatizadas

Definicion de una celda

Una celda es una arreglo de person:

. méquinas, maceriales y métodos con las etapas de pro-

cesamiento colocados juntos uno a otro en orden secuens

‘a través del cual las partes son

procesadas en un flujo continuo (0 en algunos casos en un lote pequeiio, que consistentemen-

te se mantiene a lo largo de la secuencia de etapas del procesamiento). El comodo més cono-

ido de celda fisica es la forma en “U", pero son posibles muchas formas. El procesamiento de

flujo continuo es posible también en lineas de produccién rectas. Muchas empresas utilizan el

término “celda” y “linea” indistintamente, as{ como nosotros en este libro.

Intervencién del Equipo

Dese cuenta que seri necesario un esfuerzo en equipo para lograr un flujo continuo. Los

sistemas “Lean” se basan de manera importante en los asociados de produecién, especi

mente para el mejoramiento continuo diario, pero también dependen de la intervencién

daria de la gerencia c ingenieria para establecer sistemas, mostrar el camino, esponder a

problemas y manejar los procesos. Los esfuerzos de su equipo para desarrollarflujos conti

rnuos habré de involuerar a varias personas en su organizacién, incluyendo:

Gerente de la Cadena de Valor (ver Observar Para Crear Valor): Plasma y sustenta la

sos y donde es posible el flujo continuo.

ina del mapa futuro de la cadena de valor, el cual muestra los procesos marcapa

Gerente de Area: Dirige el esfuerzo para crear flujos continuos y asegura diariamente

{que se mantengan y mejoren continuamente los flujos.

Ingenieros Industriales e Ingenieros de Manufactur

y niveles de equipos de trabajo de celdas de flujo continuo utilizando la informacién que

cllos recolectan de manera personal en las instalaciones. Dan

Disertan los layouts iniciales

jstencia de manera cerca-

nna con implementaciones y depuraciones. Los ingenicros también disefian, especifican,

construyen las miquinas pequefias, simples que son necesarias para dar apoyo a los flujos

Equipo de Produc

para ayudar a hacer que el flujo funcione, manteniéndolo y encontrando maneras para

mejorarlo de manera regular,

10s operadores, lider de equipo y supervisor son esenciales

Mantenimiento: Depura la nueva unidad de celda hasta que esta funcione como se pre-

tende (junto con los Ingenieros Industriales y de Manufactura) y se encuentra enconces

cen estado de llamada de respuesta rpida para acender problemas.

Especialista Lean: Da asiscencia a toda esta gente

ARARAMRKRRARARANAARRARKRMARRKRARARAMRHKARAAARA

Bienvenidos a Tubulares Apex

La Compaiifa Tubulares Apex es una fibrica discreta tipica que utilizaremos para

ilustrar el proceso de creacién de fiujos continuos. Apex produce una variedad de

productos tubulares para aplicaciones automotrices, de camiones y equipos pesados.

Hace dos afios Apex respondié a la presidn de sus clientes en cuanto a precios

menores, mejor calidad, entregas mas frecuentes y respuestas més rpidas a la

demanda cambiante por medio de una revisién severa de sus operaciones de

manufactura.

Durante muchos afos la compaita habia organizado sus“procesos de fabricacién y

‘ensamble por departamento con cada producto visitando cada departamento

conforme fuera necesario. La marafa resultante de movimientos de productos “tipo

cespagueti”, era dificil de manejar y mucho més dificil de mejorar. Por lo tanto los

directivos de Apex tomaron la primer medida recomendada en Observar Para Crear

Valor y llevaron a cabo un andlisis de sus productos para encontrar familias de estos

que pudieran ser manejadas individualmente,

ntes de Apex elaboraron una matriz de familia de producto que agrupaba los

asos) de etapas y miquinas

productos por secuencia de procesamiento final (mare

Matriz de Familias de Productos Apex

(eee earls)

forma sub- Tensamble! dopiar | prober

Gime | perforar | solder | dodiar | on 2iPing| "32"| cobiar | probar

eas BX XSXeIXGIIX

camion x

amen] X

‘camion A

X

X

ed) (XX

eye

X

X

xX

0

°

a

oO

=

a

°

4

a

La familia de productos de camiones ligeros realiz6 la contribucién ma

yor de ingresos para

Apex y se encontraba bajo la més extensa presién en cuanto a precios. Apex nombré un

Gerente de Cadena de Valor para esta familia de producto, quien bosquejé un mapa de

estado de cadena de valor.

Esta familia’de productos es embarcada desde la planta de

censamble de la Calle Sur en tres variantes: un ensamble de manguera corta (S) para el

cami6n de distancia corta entre ejes, manguera larga (L) para el modelo de distancia

extendida entre ejes, y un ensamble alternativo de combustible (etanol) (A) oftecide como

una opcién en este vehiculo.

Aceros

Michigan

Eh

>

74 sequndos 20 segundos. 19 segundos.

2 Tempo de = 178 og

=

iol PARTE: COMENZANDO 3

Los gerentes de Apéx decidieron oportunamente la creacién de una celda de flujo continuo para

las Gltimas cinco etapas de procesamiento finales de la linea de combustible. (Antes de realizar

esto se aseguraron, por supuesto, que hubiera suficientes maquinas disponibles en las aldeas de

proceso para conservar la produccién para los dems productos en la planta). Poco tiempo

después también desarrollaron sistemas de retiro tipo supermercado entre las celdas nuevas y

Jos dos procesos de fabricacién contracorriente que continuarfan operando en una modalidad de

lotes compartidos a través de varias familias de producto.

Aceros <«—

Michigan 2Ordenes

ert

Pronéstico

fT

s CIT =T segundos (C/T = 12 segundos

(10 = hora C10 =10 minutoo

3dias 3dias

‘7 segundos 12 segundos

SO OO AANA AAABRABHA AAA LL A‘/DRA

Estos sistemas de retiro reemplazaron los itinerarios utilizados anteriormente para regular

estos procesos. A través de un ¢rabajosarduo por medio de la suspensién de reglas

tradicionales de normas generales en cuanto a que tan ripido puede ocurtir un cambio,

Apex tuvo la capacidad de diseiiar e implementar el estado futuro mostrado aqui.

Pronéstico

Orden

Diaria

eas de Combus'

Mapa de Estado Futuro

Programa de Embarque Diario

le para Camién Apex

la Calle Sur

1380/dia

aja = 30 plesae

‘euros

f

!

=>

=

=

2

=

2

2

=

=

=

3

ed

A

Preece = 10dias

2dias 2dias Time”

159 1d se¢

fe

PARTE {: COMENZANDO

5

Apex inicié su cadena de valor de la linea de combustibles en el lugar adecuado: el proceso

“marcapasos”. El marcapasos involucra las etapas de produccién que estin dedicadas a una

familia de productos en particular y responda a |

marcapasos bien activado envia sefialgs de demanda suaves contracorriente a los circuitos de

retiro del resto del proceso de Fabricacién por lotes, el cual responde a los requerimientos de

s érdenes de clientes externos. Un

clientes internos.

Los gerentes ¢ ingenieros de Apex tomaron otra buena decisién al minimizar su inversion

inicial y mantener la celda simple. Por ejemplo, pudieron haber creado un flujo continuo més

cextendido por medio de la incorporacién de una prensa de formado final dentro de la celda

de linea de combustible. Pero dicha prensa hubiese requerido una inversién de capital

sustancial, (En un futuro Apex puede decidir realizar alguna reduccién de costos de sus

fon instalar una celda

‘mejoras para poder adquirir y aftadir una prensa a la celda.) Decidi

basada en operadores, simple, econ6mica y flexible para las necesidades de la Calle Sur. Esto

es mas probable que resulte altamente confiable y bastante adecuado para el envio de sefiales

sin dificultades a través de la cadena de valor.

Los gerentes de Apex escogicron un layout clisico en forma de U para su nueva celda basada

en un operador, como se ilustra en la siguiente pagina, En tan sélo unos cuantos dias tuvieron

la capacidad de cambiar, mover méquinas y configurar la nueva celda para lograr reducciones

sobresalientes en este proceso en cuanto a tiempo de accién y requerimiento de espacio en

piso, mientras que se increment6 dramaticamente el niimero de piezas producidas por

asociado de produccién.

Estado Estado

Original Actual

Pronresciei ares

con Flujo Continuo Combtellp NG No

sa 7 [ante

Por farne O22 O22

troaiiebiewo | 7690] 7690

Espacio (mtr

een} a

Tiempo de Espera de

Ensamble

(TEP x Takt)

Ndias 37 min.

Numero de

Operadores

Productividad

(piezas/asociado/hr)

35 20

Funciona

Efectivamente como

Marcapasos

No. No

BuUUUUUY

Una Vista mas de Cerca - Con Ojos para el Flujo

los de produccién de Apex estaban emocionados por

Los gerentes, ingenieros y aso

su nueva celda de linea de combustible. Después de todo, aumentaron de manera

ripida su productividad en un 50% reduciendo por mitad los requerimientos de

espacio y rebajando draméticamente los tiempos de accién. Sin embargo cuando

observas la celda de Apex con “ojos para el flujo” quedas decepeionado. Un recorrido

por la celda de linea de combustible les mostrar el por qué.

Celda de linea de combustible Apex - estado actual

gujo de materia;

ees

(ed Spezse

) OY ©

AB EN

pene F ance

cutprnates, \%,

Dobladora de \

tbe” al NL | cattomtiioy

womitica_[ “los ese @

Neen

pu epee eg

(weateria pena)

73 | 69

OVonAun=

3

PARTE : COMENZANDO

7

El primer paso al visitar una planta es normalmente observar la situacién actual con

nuestros propios ojos y preguntar, “éCuil es el problema?” En Apex, lo primero que

notamos es la tabla de resultados dg produccién al ingreso/egreso de la celda la cual

‘muestra la produccién planesida y la actual. Al ver los ndmeros de salida nos

preguntamos “Por qué existe tanta Variacién, y por qué la produccién total se queda

corta de acuerdo a la produccién planeada?” De manera més especifica, “éPor qué la

celda esta consiguiendo Gnicamente dos terceras partes de la produccién planeada

durante muchas horas del turno?” ZEI problema seran méquinas con capacidad

insuficiente que producen piezas defectuosas? 2E1 problema serdn méquinas que no

funcionan?

COORAOOCAOOMOONMOOAMNABADDDO0O0ADDA

Observador:

Marla Lopez

Observados

Fecha/Hora:

Feb.10,2000 3PM

Pagina

”

El operador tiene que martillar para ajustar

El operador almacena sus propias mangueras (piezas)

Partes lejanas; Demasiado traslado

49¢ requiere revision de calidad?

PARTE I: ,OUE ES ELTRABAJO?

27

28

Tiempos de los Elementos de Trabajo de la

Celda Apex

Cuando observamos la lista de los tiempos de los elementos y tiempos de

‘maquina de Apex, resalta un descubrimiento importante. Los operadores

en el Ensamble I, Ensamble Il, a Enrolladora y el Probador esperan en

sus méquinas un total de 21 segundos cada que se produce una linea de

combustible.

Los 21 segundos pueden parecer como que no es mucho tiempo desper-

diciado en una observacién casual, pero 21 segundos multiplicados por

690 piezas por curno nos da un total de cuatro horas de tiempo de opera~

dor utilizados viendo el ciclo de la méquina. Ningn cliente creeria que

esto le crea un valor y es totalmente evitable porque cada maquina nece-

sita ciclar solamente una vez cada 40 segundos (take time). No se gana

nada con que el operador se quede en la méquina y la recargue tan pronto

como esta haya terminado su ciclo. En cambio, el operador puede realizar

otro trabajo generador de valor del ciclo y regresar a la maquina para

recargarla poco antes de que termine su ciclo.

Nota:

Al revisar el tiempo en Ia lista, hemos estimado que el tiempo requeri-

do para alimentar la dobladora de tubo del modo de una pieza a le vez

ya que no se hace de esta manera actualmente. Todos los tiempos de

“tomar y colocar" en las demas méquinas fueron medidos en cinco

segundos, asi que ahora utilizaremos este numero para la enrolladora

de tubo. El estimado seré reemplazado con datos reales una vez que la

celda esté en operacién.

COPHOCOBOMANSONBNARARBADRBAAANMRADRAAAAAA

Celda de linea de combustible Apex -

jompos de elementos del trabajo

gujo de materia;

Probador

A automatic

aucomatica) [ie

Le NE eas

(outera pa) 0 plxascomtaneer

(grace torino)

Elomentos dat Elomontos dat Elomentos det ‘Elomontos det

Trabajo “Trabajo “Trabajo “Trabajo

Neee el Kalen Tomar babe dob ‘onary var Tomar esambley Tomar ensambey

do, coloesr 5 colocar a at

= Tomar manguera de oe

Tomar conector, tefién yabrazadera

‘near

Blocar yaustar

Cargaralmentador

Colonue'y sere o Retiela tap dela

uw mangueray Fetal

‘Tomar mongueray a. aatamonto

scan aonitia eee marae rie

: Inear tla Tomar aorazadora cetentocperen a

lequerday ena lar (esperar)

we baratamanguera | Sottony rete

errr Colocaryouktar | 4 | inspoccionar roles

Retiar

Foner la apa

Después dl Kaizon Anexar rll 5 | tomarvdialay Ree cage

Tina aos yeah colocar al adita- Inepeccionar

, Separer meno

solos

Irctar clo

alar 1 (eperae)

Descarga Soltary retar

‘Separar

Ciclo de Maqui iclode Maquina = 4604 | CclodeMaquna=7seq | Ciciode Maquina

PARTE I: {QUE ES ELTRABAJO? 29

30

EI Resultado del Kaizen en Papel

‘Ahora que los tiempos son conocidos para todos los elementos de trabajo, veamos los

beneficios de nuestro kaizen en papel. Podemos mostrarlo apilando los tiempos de

todos los elementos de trabajo conforme los operadores han ido realiziindolos.

Después podemos dibujar una segunda pila del lado derecho mostrando el contenido

total de trabajo después de haber eliminado el desperdicio por medio de:

* La introducci6n de expulsién automética en Ensamble I, Ensamble II, la

Enrolladora, y el Probador. (Esto elimina el tiempo de operador para desprender,

remover y separar las partes)

‘+ Eliminar las esperas mientras las méquinas realizan su ciclo.

* Convertir las labores “fuera de ciclo” de alimentacién de la dobladora con un lote

de 25 piezas en una accién “del ciclo” con el operador alimentando una pieza por

ciclo.

Usted puede ver ficilmente que el Kaizen en papel ha removido sustancialmente

esfuerzos del operador del proceso de ensamble de la linea de combustible de Apex.

El contenido total de trabajo para hacer una pieza ha caido en 30 segundos, de 118.4

88, Esta mejora es en realidad més dramética porque los elementos de trabajo redi-

sefiados han afiadido las etapas de alimentacién de la dobladora cada ciclo en lugar de

cada 25 ciclos. (Esta conversi6n de trabajo “fuera de ciclo” hard el proceso de ensam-

ble mucho més predecible y més facil de manejar contra el takt time y requerimientos

de produccién.)

Debido a que la cantidad de trabajo de valor agregado es el mismo en la pila izquierda

yy derecha, lo que seguir en el futuro es que los operadores pueden dedicar un por-

centaje mayor de su tiempo a crear valor agregado real sin tener que trabajar mds duro.

Hoja de Balance del Primer Operador de Apex

Con los elementos y tiempos de trabajo a la mano, los gerentes de Apex ahora pueden

crear una Gtil herramienta critica, la Hoja de Balance del Operador. La HBO es una ima-

gen de la distribucién del trabajo entre los operadores, en relacién con el takt time, basa-

doen informacién real que usted observe y registre personalmente. Es cuantitativa, sim-

ple, visual y deja las conjeturas fuera del disefo y opera eficientemente en celdas basa-

das en operadores. Permite a los ingenieros, gerentes y asociados de produccién trabajar

cen conjunto utilizando hechos. Esta herramienta ha sido muy til para el desarrollo de

‘nuestros propios “ojos para el flujo”. Siempre que la gente comienza a trabajar con un

HBO notamos qué tan efectiva es la herramienta en ayudarles a entender, creat, dirigit y

mejorar flujos continuos.

S02eCo@aeendneaananneaeaeennaaagneaaan

oe

APF EFHE®@

Kaizen en Papel para el contenido de trabajo de Ia linea de combustible de Apex

actu: mejorado

‘is TIEMPO TOTAL=

118 segundos,

120]

anpl=|_ Cover encontenedor =

Tnspeccionar

Retirar $+ biimnar Use descarga automatic.

105|—| Cielar + Biinnar El operador avanza

miontras la maquina ciel.

100 |= auitar tapayy far manguera I

8 segund.

| —| Tomar ensambley colocar a a= | —

96 ‘tamento

90|— ne

alr rlo sobre enrlado

Colocar en contenedor

85| 85) —

inepeccionar role Trepecdonar

yuo war Use descarga : a

80 utomdtica oo

dar + slnna El operador avarca =| cutter tapay far manguera

aa tail Mientras lammaquia cla 9s ee

Colocar aladitamento de

Colocary systar procba

7 Te ible y cole LD na

omar ensarbey coca alr rollo sobre enrolado

65| + Elinnar o =

ryrotrar eke Elminar Use decca eee:

Salta y ret Elmina Use descarga 3

60| oa pe

ry suetar LI

loperador avanza

55|— Rlomtisoia aque Goa — GB} —| Tomar pieza rerminada colo |—

car lDaladitamento

er

50}

BO |—| Temarvatniaycocaraladtamento

Citar —

Tomar coe lamer

Colocary eujetar

45|—| 45) aa , -

Tear grazadera ly eee vate

eneamblar armanguara Fonararacadora iy ment

40 coocar sl adikementoy far “ae eee

= — Colocar al aditamento y sujetar

(385 |—| Tore arazaray rangers }— 35 oon

‘ncaa Tara rang y eaters

= i a Deena

30}=|Tomartuboycolecar i ado

——* elimina an

Anexar roo Tomar pieza erminada

A Troarrolo*¥ |=

20) Separeyretre ej ——e Elmina, Use descarga Oe ee

| Giar Si ceanacr ores ae Tomar manguera y olocar

15 - Miontraslatmaquna cia, (15

|—| Tomarmanguera y colocar | — a En One TE LIT

10) 2 om . Tose tube doblado y colocar

{eee rabajoen Frogreso Estandar | —

Tomar tubo dolado ycolocar = Re

sacs Lepezae aba ae queda en

32

En el HBO cada linea horizontal es igual a un segundo, con el takt time de la linea de com-

bustible Apex dibujado en el nivel del segundo 40. Los elementos de trabajo para cada opera-

dor estén apilados uno sobre otro (por lo cual el HBO algunas veces es nombrado “grifico de

bloques”). La altura de cada cuadro en la pila representa el tiempo para ese elemento. Note

{que los tiempos de slimentacién y descarga estén incluidos pero no los tiempos de ciclo de

maquina, ya que el HBO est representando el trabajo humano y no el de méquina.

Los gerentes de Apex crefan que entendian el disefio de celdas, pero el ver el HBO de la

linea de combustible debié provocarles a todos en Apex una conmocién. Cada operador tiene

considerablemente menos contenido de trabajo que los 40 segundos takt. En dos casos los

elementos de trabajo del operador totalizaban menos de la mitad del takt time. Ya habiamos

visto que el material no esté fluyendo a través de la celda y que la salida de producto es alta-

mente inestable. Ahora es aparente que Apex también esta utilizando demasiados operadores

para producir lineas de combustible. Esto le afiade costo al producto y pone en riesgo el tra-

bajo de todos. Pero por favor recuerde que estan analizando el proceso y no el desemperio de

los operadores. De hecho, el desperdicio que hemos encontrado tiene su rafz en el disefio y

mantenimiento de este proceso. Afortunadamente, el HBO puede ayudar a Apex a encontrar

tuna mejor manera, como lo explicaremos en las siguientes paginas.

Grafica de Balance de Operadores de Apex -

uacién actual

‘Tomar pieza terminada y

Femara coloar aa

Colocary Sujtar

Tomar manguera y colecar

| Colocar rola sobre enrlia|

ie

Colocarencortenedor

Rata apayaroare

=| Tomar conan, colocar.

sujetar "YF Colecar aditamentoy |—| Tomar pera temminada ¢ ‘rStauta

: aa Inacio roles ees

=] tomartato dotiadoy [oar narmonys Tea

‘colocar aéneamele! ||" ipereastg aes olcary sje ure

Tomar suboSSy clocar [| Color aaramento || tonarpacstanada col [|] Concarsastanernade [=

ondobladera frame =] One eitaen ‘rane EB

@

©

@

e

OBOeSMOMNMAHANDAOKMSBAONSOSMRARBABBHADAGBAAGAHARA

| ] | MAQUINAS, MATERIALES

PARTE > Y¥ LAYOUT PARA EL FLUJO

RL MAQUINAS, MATERIALES

PARTE : ¥Y LAYOUT PARA EL FLUJO

+ gTiene su equipo la capacidad de lograr el takt

od

+ ¢Cuanta automatizacion?

Poletti tTt (AE Cote Lee RI eter roc)

Bert cre rant asic)

Per atc cere oltre Cele aed

Maquinas, Material y Layout para el Flujo.

Los procesos de producciGn de cualquier tipo requieren de la coordinacién entre

Hombre, Méquinas, Materiales y Métodos (comtnmente llamados “Cuatro Ms”

por sus siglas en inglés). En la parte previa de Creando Flujo Continuo hablamos

del Hombre (siendo mis exactos, Gente) en términos de elementos de trabajo,

Ahora que han sido identificados y cronometrados los elementos de trabajo, pode-

‘mos dejarlos de lado temporalmente y enfocar nuestra atencién en el arreglo de

méquinas y estaciones de trabajo (Maquinas) y el sistema de manejo de materia

les y aparatos (Materiales), de manera tal que permita un flujo continuo.

Pregunta 5: ¢Tiene su Equipo la Capacidad de

Lograr al Takt time?

Una vez que los gerentes de Apex determinaron los productos a realizar en su pri-

mera celda (tres variantes de Iineas de combustible para camiones ligeros) y

cularon el take time (40 segundos), necesitaban preguntarse si las méquinas que

estaban acomodando para crear la celda tenfan en realidad la capacidad de ajus-

tarse al take time. Para hacer esto cada méquina deber‘i tener la capacidad de

completar su ciclo para cada parte dentro del take time. De hecho, como veremos

a continuacién, el “tiempo efectivo de ciclo” de cada miquina deberd ser consi-

derablemente menor que el takt time si se ha de lograr el flujo continue.

Conforme los gerentes ¢ ingenieros de Apex examinaron las cinco méquinas que

habian instalado en la celda, resumieron s

s operaciones de la siguiente manera

1) Dobladora de Tubo. Se doblan tubos de acero inoxidable de los procesos pre-

vvios para dar la forma final en una méquina dobladora de tubos, la cual cicla y

cexpulsa de manera automatica siempre y cuando su tolva de suministro tenga

tubos en bruto, Debido a que la tolva tiene capacidad para 25 cubos seria nece-

sario estarla Henando aproximadamente cada 16 minutos si es que la celda

opera a un tiempo de ciclo de 40 segundos

2) Ensamble I. En esta méquina un conector y una manguera de hule son ensam-

blados al tubo, Un operador alimenta y retira el producto terminado la cual rea-

liza una operaci6n de insercién y doblado.

3) Ensamble Il. En esta miquina una manguera de Tefl6n, abrazaderas (aros de

metal para conectar tubos a mangueras), y una valvula son ensamblados al

tubo. Un operador alimenta y retira el producto terminado de la maquina, la

ual realiza las operaciones de insercién y doblado auromsticamente. Esta

maquina es cambiada para trabajar las dos medidas diferentes de manguera que

requieren las variantes de producto que pasa a través de la celda. Esto involu-

PARTE Il: MAQUINAS, MATERIALES, LAYOUT 33.

cera que el operador desprenda y deslice un aditamento de sujecién a otra posicién y volver a

prenderlo en esa posicién. La conversién de manguera corta a manguera larga toma aproxima-

damente 20 segundos, 0 medio takt time.

4) Enrolladora. Esta méquina dobla las puntas derecha e izquierda del ensamble de la linea

de combustible. Es alimentada y desocupada por un operador.

5) Probador de presién. Se prueba el ensamble de la linea de combustible en un aditamento

de prucba automatizado, cl cual es alimentado y descargado por un operador.

Los gerentes de Apex prepararon entonces la siguiente tabla para resumir las caracteristicas

del tiempo de ciclo, o tiempos efectivos de ciclo de cada maquina. Por “tiempo efectivo de

ciclo de maquina” queremos decir:

tiempo de ciclo de maquina por pieza

+ tiempo de carga y descarga (durante el cual la maquina no puede ciclar)

+ tiempo de conversién dividido entre el ntimero de piezas entre transiciones

Conforme el equipo Apex vio esta informacién se dieron cuenta de que el tiempo de ciclo

basico de cada méquina estaba lo suficientemente por debajo del takt time, en el caso més

prolongado era de tan s6lo 16 segundos. Sin embargo, cuando revisaron los tiempos efectivos

de ciclo de maquina se dicron cuenta que la méquina del Ensamble II plantea un problema.

Tiempos Efectivos de Ciclo de Maquinas en Ia celda de Apex

Tiempo de __c/o

Carga, Tiempos Ciclo

Ciclode Inicioy Tamafo_ Efectivo de

Maquina Maquina Descarga delote Maquina

eae 16seg | 5seg ° 21 seg

Ensamblei | 46eg | 16509 ° 20 seg

Ensamblell | 75eg | 288eg * 36 seq

Enolladora | 56eq | 120g ° 17 seg

Probador | Sseg | 120g ° 17 |

* El tiempo es realmente 0.67 segundos para un lote minimo de 30, basado en el

empaque que el cliente requiere camo explicaremos posteriormente. Con un tiem-

po de 20 segundos para la conversion, la conversion en esta maquina consume

justo debajo de un segundo por ciclo cuando promediamos sobre la corrida mini-

,

COMORQHEFMOAMRSOSOHONAOHHAHRAABAANRAAAANA

Si la demanda se incremencara (por lo que el takt time se reduciria) o si las maquinas

no fueran completamente capaces (esto es, tener la capacidad de realizar una parte

buena en cada ciclo), o estuvieran completamente disponibles (esto cs, capaces de

Ciclar cada que se les indica) entonces el Ensamble II se podria convertir facilmente

en un cuello de borella. Apex tal vez necesite considerar la mejora en el tiempo de

carga y descarga del operador para este paso. En las demiis maquinas no hay cuellos

de botella que pongan freno al flujo continuo. De hecho, esperariamos que estas

maquinas estén en espera durante varios segundos durante cada intervalo take de 40

segundos.

De acuerdo a nuestra experiencia, en un mundo donde las méquinas no son comple-

tamente capaces 0 no estén disponibles y la demanda cambia, ¢s mejor destinar tiem-

pos de ciclo efectivos para cada méquina en la celda a no més del 80% del take time

mis ripido (mayor volumen). Esto asegura que los operadores no tendriin que esperar

4 que las méquinas tcrminen de ciclar la siguiente vez que ellos regresen para revisar

los elementos de trabajo. También proporciona un poco de capacidad adicional para

darle cabida a incrementos en la demanda sin necesidad de aumentar el capital en

equipo o pagar grandes sueldos por horas extras.

éQué pasa si algunas de las méquinas no pueden ajustarse al takt time con el margen

del 20%2

Usted tiene varias opciones:

* Realice un kaizen al proceso de carga, inicio y descarga.

* Elimine el desperdici

en el ciclo mismo de la maquina para reducir tiempos, Por

ejemplo, reduzea la distancia de recorrido y tiempo de mover piczas a la maquina,

* Scpare algunas de las tareas que realiza una miquina que es cuello de botella y uti-

lice més de una maquina para realizarlas. Utilice méquinas més simples o de tareas

individuales que trabajen de manera simultdnea en tiempos de ciclo menorcs..

* Instale dos maquinas del mismo tipo cn el punto del cuello de borella en la celda y

altémelas en cada ciclo,

* Cree dos celdas en lugar de una. Esto puede ser particularmente apropiado cuando

hay ventajas en colocar celdas marcapasos por separado cerca de diferentes clientes.

Finalmente, si todo lo demés falla:

‘+ Remueva el equipo del cucllo de botella de la celda y opérela desconectada del

resto del marcapaso en una modalidad de lote. Normalmente esto requeriré esta-

blecer un sistema de retiro tipo supermercado para regular la produccién del equipo

desconectado.

PARTE Ill MAQUINAS, MATERIALES, LAYOUT 35,

Qué tal nueva Maquinaria? - Incrementos de Capacidad

En el ejemplo de Apex, la empresa ya tiene las maquinas que necesita y quiere avanzar

con su celda rapidamente para reducir los costos e incrementar la capacidad de respues-

ta. Sin embargo, usted puede encontrarse en una situacidn diferente. Algunas piezas del

equipo son tan anti-flujo que el reemplazarlas ahora es la mejor opcién. O, en el caso

extremo, usted puede tener en mente un layout celular para un producto completamente

nuevo y el proceso requiere de nueva maquinaria por completo. {Cudles son los linea-

mientos adecuados para disefiar las maquinas necesarias a fin de conseguir el flujo conti

uo?

La primera pregunta es, “{Cémo deberén ser procesados los materiales para lograr una

pieza de calidad?” Si hay una opcién clara en cuanto a tecnologia para fabricar la parte,

entonces el disefio del nuevo proceso y su equipo deberan comenzar por ahi.

La siguiente pregunta es, ”,Cual es la capacidad de proceso deseada?” La respuesta a

esta pregunta esta relacionada a los tiempos de ciclo de maquina. El asunto es si escoge

disefar en la direccién de una o unas cuantas “super maquinas” complejas que realicen

muchas actividades con tiempos de ciclo relativamente largos, si opte por una serie de

méquinas sencillas, en que cada una realiza solamente una 0 unas cuantas de las etapas

de procesamiento con tiempos de ciclo cortos, Dado que el tiempo de ciclo de una

maquina multifuncional seré mayor, su capacidad sera menor que la de una serie de

maquinas uni-funcionales las cuales cada una cicla més rapidamente.

Los indices de demanda y la gama de productos pueden cambiar frecuentemente, aun en

empresas estables. Por esta razdn frecuentemente le seré mas favorable comprar 0 crear

un numero de maquinas simples que ciclen rapido. Este tipo de maquinas proporcionan

a cada celda més flexibilidad para responder a los cambios. (Esta ventaja se mantiene si

evita que los tiempos de carga de los operadores por maquina, se hagan muy extensos)

Por ejemplo, si los tiempos de ciclo de dos maquinas multifuncionales en un proceso

estan cercanos al takt time cuando se instalan (conforme a lo mostrado en la tabla de

balance de maquinas a continuacién) no hay mucho potencial para manejar demanda

adicional o productos adicionales sin tener que adquirir otra maquina. Los incrementos

de capacidad en este ejemplo deberan hacerse por medio de maquinas adicionales en.

incrementos de 30 segundos al tiempo de ciclo, dado que el tiempo de ciclo mas largo en

un proceso determina el incremento global en el cual se puede afiadir capacidad,

Flexibilidad limitada de maquinas multifuncional

takt time

40 segundos Habilidad para manejer

“+—— incrementos de demanda

y més productos

Tiempo de ciclo de

maquina 30 segundos

tabl:

je balance de maquina

["eeernenaennaw@oaeaagaganaaaaananase

¢

&

C

Si este mismo proceso por otro lado utiliza una serie de maquinas simples de las que cada

tuna cicla en diez segundos (como se muestra a continuacién) la celda o linea tiene la habili-

dad de manejar inerementos de demanda y productos adicionales sin la necesidad de

adquirir més equipo. La capacidad puede ser aumentada ahora en inerementos de tan solo

diez segundos. Las maquinas unifuncionales también tienden a ser mas confiables y menos

costosas que las grandes maquinas multifuncionales. También, el tiempo de espera de

adquisicién es menor. {De hecho, usted puede tener la capacidad de disefiarlas y construir-

las por si mismo!

Mayor flexibilidad de maquinas simp!

takt time

40 segundos,

“= Mayor habilidad para manejar incre-

mentos de demanda y mas productos

<— tiempo de ciclo

de maquina 10

segundos

éMaximizar la Utilizacion de Maquinas o de Gente?

‘A muchos de nosotros se nos ha inculcado que Ia eficiencia se consigue maximizando la

utilizacién de las maquinas. Conforme analizamos la capacidad del equipo necesitamos

reconsiderar esta maxima imperfecta. Los elementos fisicos de la produccién son la gente,

‘méquinas y materiales. Hay intercambios entre estos elementos cuando se diseiia un pro-

ceso. Si intenta maximizar la utilizacién de un elemento, la aplicacién de los otros dos tien-

de a decaer.

Por ejemplo, si intenta maximizar el uso de las maquinas ~ operdndolas constantemente y

tan rapido como sea posible ~ necesitara més personal para operar las maquinas todo el

tiempo. También necesitaré material en proceso adicional entre los mismos para cubrir los

problemas y mantener las maquinas funcionando. Asimismo, si busca maximizar la utiliza-

cién del material - teniendo virtualmente cero inventarios a la mano — necesitara gente adi-

cional y equipo para manejar las fluctuaciones de demanda y descomposturas.

Interesantemente, pretender maximizar la utilizacién de la gente es un caso Unico, dado

que los humanos son flexibles. Si el objeto que hace una maquina no se necesita todavia

para la siguiente etapa de procesamiento entonces est bien que esa maquina se quede

inactiva y no cicle todavia. (Esto es particularmente cierto con equipo simple). Pero un ope-

rador puede moverse a diferentes maquinas para hacer algo que se necesite en ese

momento. La maquina no es muy flexible, el operador si.

Esto signifiea que en celdas marcapasos y lineas usted deberd disefar contenido de traba-

jo para el operador no sélo para maximizar la utilizacién del equipo, sino para el mejor uso

del operador. En ocasiones esto puede aparentar que no se utiliza plenamente el equipo, el

cual se queda inactivo por un cierto tiempo durante el interval takt, pero producir mas

rapido que el takt es sobreproduccién ~ el peor desperdicio de todos.

PARTE Il: MAQUINAS, MATERIALES, LAYOUT 37

38

~Qué tanta Automatizacion?

Observemos mas de cerca como puede utilizarse la automatizacién para hacer un flujo conti-

yudar a lograr un flujo continuo de material

nuo eficiente. Puede usar la automatizacién para

ficiente y flexible. Peto disefiado u operado erréneamente, la au

bloquear el flujo. Para evitar esto deberd considerar como interactian cl flujo de material y del

‘omatizacién también puede

lizamos una grifica

operador entre si. Como una guia para el pensamiento, frecuentemente ut

simple resaltando lo que llamamos “la gran divisién” en automatizacién (ver a continuacién)

Para permitir a los operadores avanzar y agregar valor mientras una maquina trabaja, necesitaré

al menos Automatizacién de Nivel 2 en su celda. Esto permite a las méquinas completar

sidad de atenci6n huma

iadas sin la ne

automaticamente su ciclo una vez que han sido re

na posterior. Con Automatizacién de Nivel 2 los operadores pueden trabajar en una secuencia

como esta:

Retirar una pieza verminada de la M

|

Colocar una nueva pieza en la Maquina 1

4

Arrancar la Méquina 1 (la cual se cicla desatendida).

4

Cargar las piezas terminadas a la Maquina 2 (el siguiente paso del procesamiento)

Repetir la secuencia en la Maqui

Niveles de automatizacién

Cc

Peeters Deir) Pieza

4) |9\4\9

a

w

> La Gran

2); 4 Auto Auto Auto

1

5 Auto Auto Auto | Auto

0 e28060

eeereoe

ta progresién de trabajo permite a los operadores manejar varios procesos

dentro del takt time, asi como se muestra en el diagrama a continuacién

Mientras que la maquina cumple su ciclo, el operador se cambia a fa siguiente

etapa de procesamiento, El operador nunca espera la maquina. Nosotros

vemos esto como: Cuando el operador espera en una maquina mientras ésta

rabajando para la maquina,

mueve para realizar elementos de trabajo subsecuentes mientras la maquina

termina su cielo, ésta esti trabajando para el operador.

jando el operador se

Algune

monitorearlas. Nuevamente, el operador esté trabajando para la maquina.

desarrollar

jen y si es necesario que

veces todavia vemos operadores que se quedan en las méquinas para

sto es desperdicio puro. En estos casos los ingenieros nec

sensores que detecten los problemas, alerten a aly

inclusive tengan un paro automético de la méquina. Entonces la gente llega a

nicamente cuando se le requiere. El costo de sensores simples

para detectar problemas es casi siempre mucho mas bajo que el costo de

a. Ademas la inspeccién humana

la maquina

mantener a un operador en una m:

nunca es 100% efectiva.

Manejo de Procesos Mi

s en lugar de esperar

TEP Estandar

(una pieza)

Carga y Ciclo de

Descarga Maquina

PARTE Ii MAQUINAS, MATERIALES, LAYOUT 39

Oe Ones

eee ty

Se ey

ee een tn

moverse de manera et

Cee ror

Coen ri)

ee es

reece

POONA)

Cc

Pee

mente durante el resto

Coe met a

aoe eae?

Pea ee)

Sen eee

eC ra

Pee ae

Rea

eee

Rc cy

CO eo

rcs

Tener un ciclo de méquina desatendido mientras el operador cambia las

piezas terminadas a la siguiente etapa, significa que una pieza de inventa-

rio de “trabajo en proceso estindar” est4 siendo dejada atrds en la miqui:

na, Se estén procesando las part

r

diaria de la celda, el supervisor o lider de equipo necesitaré asegurarse

una a la vez, pero la pieza en si de

P estindar” liber

| operador de las maquinas. (Durante la

operacin

regularmente que las piezas de TEP estdndar estén en su |

perf el flujo continuo.)

Nota:

Se requiere tener instalada la proteccion adecuada de las maquinas

cuando estas tienen la capacidad de ciclar sin que las manos del ope-

rador se mantengan en el interruptor. Siempre busque maneras de

configurar los dispositivos de seguridad para que no interfieran con el

movimiento uniforme del operador.

La Automatizacién de Nivel 2 Puede No Ser

Suficiente

La Automatizaci6n de Nivel 2 funciona adecuadamente cuado las piezas

pueden ser alimentadas y retiradas con una mano. Sin embargo, existe un

problema cuando las partes que se estén procesando requieren el uso de

ambas manos para su ca

y descarga. Entonces el operador necesita tra

Colocar la nueva pieza de trabajo por un lado.

|

Retirar el producto terminado de la maquina,

}

Colocar la pieza terminada por un lado.

|

Tomar la nueva pieza de trabajo.

|

Alimentar la maquina con la nueva pieza.

4

Arrancar la méquina la cual se cicla desatendida

|

Recoger la pieza terminada

4

Llevar la pieza terminada a la siguiente miquina y repetir estos paso

Como puede observar, el desperdicio ocurre porque el operador requiere manejar la

pieza de trabajo con ambas manos asf como la pieza nueva. Esta es la

ocurre en la celda de Apex, donde se requiere del uso de las dos manos para manejar

las largas lineas de combustible y esta es una de las razones por las cuales los opera-

dores de Apex se quedan en las miquinas.

En lugar de tener operadores que manejen cada linea de combustible en dos ocasio-

nes conforme avanzan a través de la celda de Apex, parece ser més eficiente tenerlos

esperando un una sola posicién y simplemente retirar una pieza terminada, colocarla

: en un estante para el siguiente operador y después tomar una nueva pieza y alimen-

tar la maquina, De hecho, las piezas aun as{ se manejan con ambas manos, pero cl

desperdicio se enmascara pues s¢ divide entre dos operadores. Los gerentes de Apex

también sentian que el mantener a los operadores en la maquina, estos podfan reear-

garlas tan pronto como estuvieran libres nuevamente, lo cual ignora por completo el

~ takt time, ocasiona desperdicio y destruye el flujo.

> El doble manejo significa que muchos procesos marcapasos requieran de una

Aucomatizacién de Nivel 3 para lograr un flujo continuo eficiente. La Automatizacién

de Nivel 3 significa que las piezas terminadas son expulsadas auromdticamente de la

maquina al final de cada ciclo. Como resultado, la maquina presenta un “nido vacfo”

cada que el operador regresa con una pieza nueva, Una nueva parte puede ser alimen-

> tada sin tener la necesidad de un doble manejo de ambas piezas.

~ Debido a que no se requiere de gran precisién para expulsar una pieza, la

Automatizacién de Nivel 3 es normalmente bastante econémica, Una pieza de trabajo

puede ser expelida por medio del uso de la energia de los movimientos finales del

. ciclo de la maquina, por ejemplo por via de un brazo de expulsién de partes coneeta-

do a un pistén movil. (Lo exhortamos a que evite el uso continuo de aire comprimido

para la expulsién de las piezas. Esto crea un érea de trabajo con mucho ruido y cuen-

tas de luz elevadas).

Una Automatizacién Mayor al Nivel 3 Puede Ser Demasiado

. Un pune

mis alld de la Automatizaci6n de Nivel 3 a la de Nivel 4 0 Nivel 5, los gastos de capi-

reresante en la tabla de niveles de automatizacién es que cuando se va

° tal y complejidad técnica se incrementan dramdticamente. La alimentacién adecuada

5 de las piezas es ficil para los humanos pero puede requerir tecnologia delicada para la

automatizacién. Similarmente, el transferir partes automaticamente puede requerir

~ robots o lineas de transferencia. Esto puede parecer bastante atractivo en cl papel,

e pero la complejidad frecuentemente reduce la fiabilidad del proceso hasta por debajo

de un 70%. Adicionalmente, équé se puede hacer con una linea altamente automati-

-~ zada y muy cara, cuando la demanda del cliente cambia? Cuando la demanda se cae,

usted se queda atorado con una inutilizable pieza de equipo de alta depreciacién.

" ‘Cuando la demanda se incrementa por encima de su capacidad, es necesaria la adqui-

. sicién de orra linea auromatizada cara

PARTE Il MAQUINAS, MATERIALES, LAYOUT 41

De acuerdo a nuestra experiencia, la Automatizacién de Nivel 3 logra muchos de los

beneficios de una automatizacién total pero sin el gasto, los de tiempo de espera, los

requerimientos de mantenimiento, el tiempo muerto y la falta de flexibilidad en cuan-

co avolumen, Nosotros llamamos “cruzar la gran di al hecho de buscar la

Automatizacién de Nivel 4 0 5. En algunos casos puede ser necesaria, pero primero

deberd agorar las posibilidades en el resto de las alternativas

Pregunta 7: gCémo se puede acomodar un proceso

fisico para que una persona pueda hacer una pieza

tan eficientemente como sea posible?

He aqui una téetiea elegante para el disefio de celdas. Acomode las miquinas, esta-

ciones de trabajo y dispositivos de presentacién de material como si tan solo un ope-

rador realizara el producto de principio a fin, aun cuando jams utilice esta celda de

cesta manera, Cunado disefia un proceso para que una persona pueda moverse a través

de el y realice eficientemente todos los elementos de trabajo, usted disefia automaéti-

camente un proceso que evita la actividad aislada de islas, minimiza la acumulacién

de inventario entre procesos, elimina transportes excesivos, retira obstéculos del

camino y acerca tanto como sea posible las etapas operadas por gente y que agregan

valor

Esto ¢s de seguro el acomodo més eficiente, aun cuando el ntimero correcto de oper:

dores no ha sido determinado (y de cualquier manera variard cuando cambie significa

tivamente el takt time). En las paginas siguientes se encuentran dos listas de revi-

siGn sencillas para la organizacién de méquinas y estaciones de trabajo para que los

operadores puedan realizar sus elementos de trabajo tan eficientemente como sea

posible. Entre estos lineamientos est que las méquinas y estaciones de trabajo

deberiin estar cerca y que el ancho interno de una celda habré de mantenerse a apro-

ximadamente 1.5 metros si es posible. Con esto en mente muchas celdas terminan

en una forma de U estrecha. Entre més estaciones de trabajo 0 maquinas en la celda,

as larga seri la U. Por supuesto, frecuentemente hay cuestiones de producto,

maquina o presentacién de las partes que afectan el disefio de la celda y por lo tanto

se hacen posibles cantas formas de celdas diferentes.

Nota:

Existe un principio de que el material debe fluir a través de las celdas en direccion

de derecha a izquierda con respecto al operador, debido a que la mayoria de la

gente es diestra y es més eficiente y natural trabajar de derecha a izquierda. Sin

embargo, muchos procesos eficientes fluyen hacia la izquierda y muchos fluyen a

a derecha. Simplemente evalue caso por caso si una direccién en particular tiene

més sentido.

eeeenrn5annaa@a@e@daeaocnaanaaaaaaaa

oOnece

Lineamientos para el Layout de la Celda

Coloque las maquinas y estaciones de trabajo cerca para minimizar la

distancia translado.

Retire obstaculos de la trayectoria eficiente del operador.

Intente mantener la interna de la celda cerca de 1.5 metros

para permitir flexibilidad en la redistribucion de los elementos de tra-

bajo entre los miembros del equipo.

Con un ancho de no mas de 1.5 metros, los miembros del equipo pue-

den circular facilmente dentro de la celda durante su ciclo de trabajo.

Elimine espacios y superficies donde se puedan acumular inventarios

de trabajo en proceso.

Conserve alturas consistentes para las superficies de trabajo y puntos

de uso.

Ubique los procesos de inicio y fin cerca uno de otro.

Esto minimiza el caminado de retorno para el siguiente ciclo y permite a

un operador manejar facilmente tanto el proceso inicial como el final.

Cuando esto es posible ayuda bastante al ritmo de la linea.

Evite transferencias de subir, bajar o regresar las piezas de trabajo.

Si es posible, mantenga los lados de las maquinas abiertos para per-

mitir transferencias horizontales en el camino més corto entre ellas.

Utilice la gravedad para ayudar al operador en la colocacién de partes

y movimiento de materiales cuando sea posible

Instale conexiones eléctricas flexibles que bajen del techo para poder

hacer los ajustes del layout mas facilmente.

Mantenga las herramientas de mano, tan cerca como sea posible, del

punto de uso y oriéntelas en la direccién en que las utilizan los oper

dores.

Utilice herramientas de mano especializadas en lugar de aquellas que

requieran cambio de dados, y combine dos o mas donde sea posi

continia —=

PARTE Il MAQUINAS, MATERIALES, LAYOUT 43.

>

@

e

@

G

Lineamientos para el Layout de

‘

Q. Garantice la seguridad y buena ergonomi c

Un proceso lean esté disefiado para apoyar al operador y al trabajo

con valor agregado. Una mala ergonomia no es deseable desde un e

punto de vista humano y contribuye al desperdicio.

in

Mantenga los pasos de trabajo manual, basados en operadores, jun-

tos para permitir la distribucion flexible de los elementos de trabajo y ¢

el trabajo del operador con valor agregado. e

Separe la Automatizacién de Nivel 5 y las operaciones de ciclo conti-

rnuo (como homos) de las operaciones manuales o del flujo de trabajo @

basado en operadores, como se muestra en ol diagrama a continua- @

¢

Note que un segmento automatizado incorporado a una celda de esta

manera debera ser altamente confiable. Si la confianza no es buena y €

€s dificil de mejorar, comience por instalar el segmento automatizado '

en un drea por separado y regule su produccién con un ciclo pull (Pull

Loop). €

e

Incorporando segmentos automatizados en las celda be

fo

<— Segmento

automatizado

@

Area manual 7

(aqui traba- ¢

jan los ope-

radores) ¢

flujo de material

Lineamientos para las Maquinas

2 _Uttilice equipo pequefio especializado para una sola tarea en lugar de

‘equipo grande muttifuncional,

Introduzca expulsores automaticos (Automatizacién de Nivel 3) cuan-

do los operadores deban utilizar ambas manos para manejar las par-

tes.

Instale automatizacion de un solo toque donde sea posible. La automa

tizacién de un solo toque significa que un operador puede colocar una

pieza en la maquina, iniciar el ciclo de la misma, arrancar la méquina y

proseguir.

Evite hacer lotes. Idealmente, las méquinas deberian tener la capaci-

dad de procesar una pieza a la vez en un tiempo menor al takt.

Incorpore sensores pare seftalar condiciones anormales e inclusive

paros automaticos si es necesario, asi los operadores no necesitan

estar observando las maquinas durante su ciclo.

Disefie con capacidad de mantenimiento. Esto significa disefios de

maquinas que sean accesibles facilmente para darles mantenimiento

y hacer reparaciones de manera rapida.

En el proceso marcapaso, esfuércese para idear intercambios de

maquinas entre productos finales diferentes que tomen menos de un

ciclo del takt time.

Lineamientos para Manejo de Materiales

acompailamiento esencial para los lineamientos del layout y las méquinas,

es el manejo de los materiales. Conforme el equipo de Apex trabaja en el

divefio fisico de la celda de linea de

combustible, también deberd observar su.

sistema para surtir las piezas y materiales requeridos en su “punto de uso” en

la celda, Cuando se utilizan lo

iguientes lineamientos de manejo de mate-

riales, usted ayuda a la celda y a los operadores de la linea a realizar sus ele-

mentos de trabajo tan eficientemente como sea posible.

PARTE Il MAQUINAS, MATERIALES, LAYOUT 45

a6

Lineamientos para Manejo de Material

C2 suministre las partes tan cerca como sea posible del punto de uso, pero

no en el camino de trabajo del operador.

2 Presente las partes para que el operador pueda utilizar ambas manos

simulténeamente.

Intente mantener todas las variaciones de las partes a la mano del opera-

dor en todo momento para eliminar tiempos de conversion.

‘© Utilice mecanismos a prueba de falla cuando las diferentes partes sean

casi iguales para prevenir el ensamble inadecuado de partes.

* Cuando no pueda mantener todas las variaciones de las partes cerca del

punto de uso debido a que son demasiado voluminosas 0 demasiadas,

‘aumente la frecuencia de entrega para esas partes o haga una secuencia

de su entrega para que se iguale con el ensamble de la mezcla del pro-

ducto final a través del marcapasos. Por ejemplo, entregue piezas secuen:

cladas cada “pitch” de trabajo. (E! pitch se discutira en la Pregunta 10),

No haga que los operadores busquen o reabastezcan sus propias piezas.

Con la excepcién posible de rellenar las bolsas de tornillos dentro de la

estacién de trabajo, utilice un preparador de materiales con un programa

regular, con una ruta estandar (normaimente cada hora) para que entre-

gue las partes y retire el producto terminado.

No mantenga mas de dos horas de materiales en el punto de uso.

Si el preparador de materiales falla en la entrega programada, la celda o

la linea en seguida se pararén, forzando a los gerentes a lidiar con un

flujo de material erratico.

No tenga un almacén adicional de partes en o cerca del proceso, ya que

esto hace la operacién de la celda o linea mas dificil de comprender y

snta a los trabajadores a tomar sus propias piezas. Esto puede reintro-

ducir el indeseable trabajo fuera de ciclo.

Utilice el “kanban" para regular el resurtido de partes. £1 preparador de

materiales pasa regularmente pero Gnicamente traerd las partes que

actualmente se estan usando conforme a lo indicado por el kanban. Sino

hay kanban, no hay partes.

Ajuste el tamafio de los contenedores de partes para la conveniencia del

operador 0 como un muiltiplo de la cantidad del paquete de producto ter-

ado, no para la conveniencia del preparador de material o del proceso

de suministro. Los operadores son los unicos que estén creando el valor.

{Todo lo demas es cuando mucho trabajo incidental!

continua —>

a

a

M@@eaanaanaaaa

e@e@eenenrcoea

oe

Aenanne

Lineamientos para Manejo de Materiales

O2_ No interrumpa los ciclos de trabajo de los operadores para resurtir piezas. Las

partes deberan ser reabastecidas en pequefios contenedores desde fuera de la

celda y cuando sea posible habrén de deslizarlo al punto de uso por medio de

transportadores por gravedad o tolvas. Disefe esto para que un contenedor

vacio que se retira del estante de flujo ocasione que el siguiente contenedor se

deslice a la posicién adecuada. El operador entonces desliza el contenedor

vacio hacia un alimentador de regreso para que salga de la celda o linea,

cajas abiertas para

Contenedor de flujo con retorno , ios operadores (un

kanban en cada caja)

lado de dentro de

llenado la celda

\i i

| |

| contenedores

vacios

- =

manejador de operador

materi

Vista superior de entrega de contenedor de flujo

contenedor ———"

de flujo []

maquina ——7 ) Los contenedores de

Z fino tambien pueden

pasar sobre los bancos y

a través de las maquinas,

XY oO no sélo entre ellos.

a

PARTE li: MAQUINAS, MATERIALES, LAYOUT 47,

Aplicando los lineamientos a la celda Apex

Cuando examinamos la celda Apex actual a través de la lente de nuestros lineamien-

tos, vemos lo siguiente:

* Demasiado traslado de inicio a fin,

* La parte interna de la celda es demasiado ancha.

* Las operaciones inicial y final estén demasiado separadas, con la consecuencia que

un solo operador tendra que caminar un tramo largo para llegar al comienzo del

siguiente ciclo.

* Hay amplio espacio para la acumulacién de trabajo en proceso entre cada méquina.

+ La dobladora de tubo necesita modificaciones para alimentar una pieza cada ciclo.

‘+ La bandeja de “salida” de la dobladora obstruye el paso del operador.

Layout actual del médulo de Ia linea de combustible de Apex

54 metros cuadrados, 56 piezas en proceso

9 metro:

| lA

ime

metros AN

a

Dobasra de Tbe fax oes aad

eect Fo] AN

oops [og] Breen Probar

"saver || _ (automatico)

& B

‘0 pxancomaneder

‘pelicano

Antes de la aplicacién de

los lineamientos

@@eenenonnmeaaeanananaaaaana

Ge

20

Reorgani in muy

diferente como se muestra en el diagrama a continuacién, Este layout seré afinado

cuando se presente en el lugar de trabajo. Sin embargo, ya hemos mejorado el layout

fisico hasta un punto en el que necesitamos preguntarnos como integrar a los ele-

mentos de trabajo y los operadores en la celda recientemente configurada.

la celda de acuerdo con los lineamientos produce una configuraci

Layout de ejemplo para un flujo eficiente de un-operador, una-pieza

20 metros cuadrados, 5 piezas en proceso

4 metros

Ensamble It inclinado para mantener el

“oS ae ancho de la celda cerca de 1.5 metros,

“ac biezas y materiales presentados en conte

A nedores de flujo desde fuera de la celda

=a een siti

ana eneaeciem nen

mwietea e fe a a ps

—a—t [Ref sinaun osruezén en a camino

ea

re ay opal pra rTP

an eee

ae a

ere inicio y final de la celda

Después de aplicar los

lineamientos

PARTE Ill MAQUINAS, MATERIALES, LAYOUT 49

Lidiando con Equipo Orientado en Lot:

Apex tuvo la capacidad de crear su propio layout de celda debido a que su

‘equipo de marcapasos existente estuvo disefiado para procesar piezas de una

‘en una, pero algtin equipo marcapasos actual puede ser configurado para pro-

cesar lotes rapidamente en lugar de operar en un flujo continuo. Nosotros lla-

mamos a este tipo de equipos orientados en lotes, “monumentos’ y frecuente-

mente involucran procesos como pintura, tratamientos térmicos y laminados.

En un futuro usted puede tener la capacidad de reemplazar sus monumentos

con equipo més simple de flujo de una sola pieza. {Pero qué puede usted

hacer hoy?

* Puede separar un proceso orientado a lotes de su flujo continuo con un siste-

ma de retiro tipo supermercado 0 un biffer PEPS.

‘+ Los procesos de calentamiento, enfriamiento, secado y similares se pueden

mantener dentro de un flujo continuo algunas veces cuando son procesos

con transportadores méviles, siempre y cuando los operadores puedan libe-

rar una pieza sin tratar y recoger una pieza tratada una vez dentro de cada

takt time. Se deberdn minimizar las distancias de translado.

'* Aigunas veces se puede ignorar la capacidad de lotes del equipo y utilizarla

‘en una modalidad de pieza por pieza. Sin embargo, el tiempo efectivo de

ciclo del equipo para procesar sélo una pieza aun debe quedar bajo el takt

time.

* Algunas veces, con un poco de creatividad, una maquina orientada a lotes

puede ser reemplazada por un método econémico, de procesamiento de

pieza por pieza de inmediato. Por ejemplo, colocar pistolas de rocio manua-

les en linea puede algunas veces hacer el trabajo basado en lotes, de una

linea de pintura equipada con transportadores.

a

@e@eaearenccna@a@aaoaoonoaanaan

anooc

eee AV DISTRIBUYENDO EL TRABAJO

ares AY DISTRIBUYENDO EL TRABAJO

* gCuantos operadores son necesarios para

ere re cachet

Dieter toreelesonl Seite ince tse vrei vata bev

operadores?

DISTRIBUYENDO EL TRABAJO.

Con el proceso fisico ahora reacomodaclo para que el trabajo pueda realizarse de la

‘manera mas eficiente, es momento de involucrar a los operadores y

discfio de la celda

Pregunta 8: ¢Cuantos Operadores Son

Necesarios para Lograr el Takt time?

BI tiempo total de trabajo de operador para hacer una linea de combustible tras

realizar el kaizen en papel de Apex es de 88 segundos. Si esto fuera igual 0 menor

ue el takt time, la celda podria cubrir las necesidades del cliente con un soto

operador. Sin embargo, el cliente requiere una linea de combustible terminada

cada 40 segundos, asf es que se necesitard més de un operador.

El ntimero adecuado de operadores no deberi determinarse por medio de estima:

dos 0 por negociaciones entre los diferentes miembros del equipo. Usted debe

comenzar el proceso para determinar los operadores necesarios con esta férmula:

Contenido Total de Trabajo (tras el kaizen en papel) « iymero de aecdonie

Takt Time

En el ejemplo de Apex, funciona de la siguiente manera:

‘88-segundos de contenido de trabajo

2.2 Operadores

40-segundos de takt time

Al no existir tal cosa como dos décimas partes de operador (0.2), esto significa

que se necesitarn tres operadores si Apex ha de cumplirla demands sn Sete

cabo mejora en sus métodos operatives. Mientras ext ya ha reducio el nimero

de operadores que esta utiizando ahora Apex, dos décimas tampoco es algo muy

superior a dos, lo cual significa que utilizar tres operadores resultaria en una baja

produetividad. Esta celda puede ser operada con dos operadores si el equipo com-

pleto estd dispuesto a poner esto como una meta.

PARTE IV: DISTRIBUYENDO ELTRABAJO. 81

52

La tabla a continuacién proporciona uri lineamiento para evaluar el céleulo inicial del

“ntimero de operadores”. Esta tabla asume una carga del operador en un rango de 90 a

95%. Esto es, 90 a 95% de cada intervalo takt estard lleno de trabajo y no ser necesario

que los operadores esperen las méquinas o esperen las partes. La tabla también asume

que su celda o linea seré alimentada y operada como se describe en este manual.

Not:

Si pretende utilizar un tiempo de ciclo de mas de 10% por debajo del takt time

asegurese de realizar su primer calculo de nimero de operadores basado en el

takt time. Creemos que tiene Ia productividad potencial de su celda o linea clara-

‘mente en su mente. Entonces usted puede rehacer el célculo utilizando su tiempo

de ciclo planeado a manera de denominador, en lugar del takt time, teniendo en

mente el serio problema asociado con ciclar mucho mas rapido que el takt time.

Nos hemos encontrado con que en cada instalacién o empresa el compromiso en crear

flujo continuo deberd estar acompafiado de el consenso de que tan plenamente serén

enados los trabajos contra el rake time. Esta discusi6n no deberd volver a ocurrir

cada vez que se disefie una nueva celda y por supuesto jamas deberd convertirse en

tun juego en el cual la gerencia siempre esté tratando de incrementar las cargas y los

‘equipos de produccién tratando de reducirlas. Afortunadamente, la Tabla de Balance

de Operadores hace el proceso real de alimentacién bastante preciso para que todo el

‘equipo pueda discutir el tema con hechos.

numero de operadores en

Lineamientos para determinar

una celda

Residuos en el

culo del # de opera-

dores (después del

kaizen en papel)

Lineamiento / Objetivo

No aumente un operador.

Reduzca mas el desperdicio y el trabajo incidental

‘No afiada un operador extra atin. Tras dos semanas de

‘operacién de la celda y el Kaizen, evalde cuidadosamente si

‘ain puede eliminar desperdicio y trabajo incidental

rerador extra si es necesario y continde reducien-

| trabajo incidental, hasta eventualmente

de ese aperador en la celda,

‘Afiada un oper

do el desperdicio y el

liminar fa necesidad

PAneaeaeaneanganaeaeatnanaanaaaaaana

ANnRRA®O

no puede Hlegar Apex a la meta de 2 operadores? Comprometiendo a todo el

equipo de gerentes, ingenieros y asociados de produccién a una resolucién de pro-

bblemas y depuracién del proceso en la celda en un lapso de 2 a 4 semanas.

Cuando se arranca una celda con dos operadores tal vez pueda alcanzar solo un

65% de la produccién objetivo y verse tentado a afiadir un operador adicional.

Este seri un momento critico de decisién debido a que si aumenta a un tercer

‘operador, ahora la presién para hacer el kaizen y eliminar desperdicio probable-

mente desaparezca. En su lugar, lo exhortamos a que ponga en marcha la celda

‘con dos operadores con tiempo extra al final del turno 0 los fines de semana para

llegar al objetivo de producto terminado mientras contintia con el Kaizen.

De acuerdo a nuestra experiencia, un equipo que desea comprometerse a un kai-

zen intenso en busca de un objetivo de nGmero de operadores basado en nuestros

lincamientos normalmente puede alcanzar el 80% de la produccién final requerida

dentro de la primera semana de haber arrancado y un 90% en las dos primeras. El

10% final es la parte dificil y requerins que se unan todos los elementos de produc-

cién y apoyo. Sin embargo, conforme se acerea a esta meta ~y estamos absoluta-

mente seguros que usted puede — habri creado una operacién que puede funcionar

durante meses a un costo reducido y con verdaderos flujos continues. Aun mis

importante, esto estableceri un nuevo esténdar para toda su organi:

Opciones de Carga del Operador

Cuando se encuentra en el rango alto de nuestro lineamiento de operador (con

tuna necesidad inicial calculada de 0.5 operadores adicionales por celda) se